GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Yuasa Battery Indonesia adalah Perusahaan Joint Venture atau usaha dengan modal bersama dari Yuasa Battery Ltd. Jepang yang bergerak di bidang teknologi penyimpanan listrik DC ( Direct Current ), mulai dari berbagai jenis produk aki, UPS ( Uninteruptible Power Supply ), Charger dan produk – produk aksesoris yang berhubungan dengan Battery. Grup perusahaan Yuasa yang berpusat di jepang adalah perusahaan terkemuka di bidang industri aki, dengan pendapatan US$ 1,5 milyar (Total) dan jumlah pekerja mencapai 10.000 orang.

Pabrik ini didirikan di Tanggerang pada 14 Mei 1975 bekerjasama dengan PT. Pakarti Yoga Indonesia, memproduksi aki untuk kebutuhan kendaraan bermotor, dengan pasaran domestik, OEM ( Original Equipment Manufacturer ), dan ekspor. Pada tahun 1989 perusahaan menambah jenis aki produksinya dengan jenis – jenis aki untuk kebutuhan industri (Industrial Battery ) dan aki kering ( Maintenance Free Battery).

PT. Yuasa Battery Indonesia memiliki kapasitas produksi sebesar 1,8 juta buah aki mobil, 3 juta buah aki sepeda motor dan 1,2 juta Ah ( Ampere Hour ) x cell aki untuk kebutuhan industri setiap tahun, dengan jumlah karyawan 800 orang didukung agen– agen penjualan tersebar di seluruh indonesia.

PT. Yuasa Battery Indonesia memiliki bentuk perusahaan perseroan terbatas dengan pembagian pemegang sahamnya adalah :

PT. Pakarti Yoga Indonesia 50% Yuasa Corporation Japan 40% Mitusi Co. Ltd. Japan 10%

Lokasi Pabrik PT. Yuasa Battery Indonesia adalah di Jl. MH Thamrin, Panunggangan- Tanggerang, lokasi pabrik pertama setelah keluar dari pintu tol menuju kota tanggerang. Menempati areal seluas 24.886 M2 .

Perusahaan ini telah mendapatkan ISO 9002: 1994 pada tanggal 4 September 1998 dan diperbaharui dengan ISO 9001:2000 pada tahun 2000 sampai sekarang dari badan Sertifikasi BVQI. ( Bureau Veritas Quality International )

2.2 Manajemen Sumber Daya Manusia

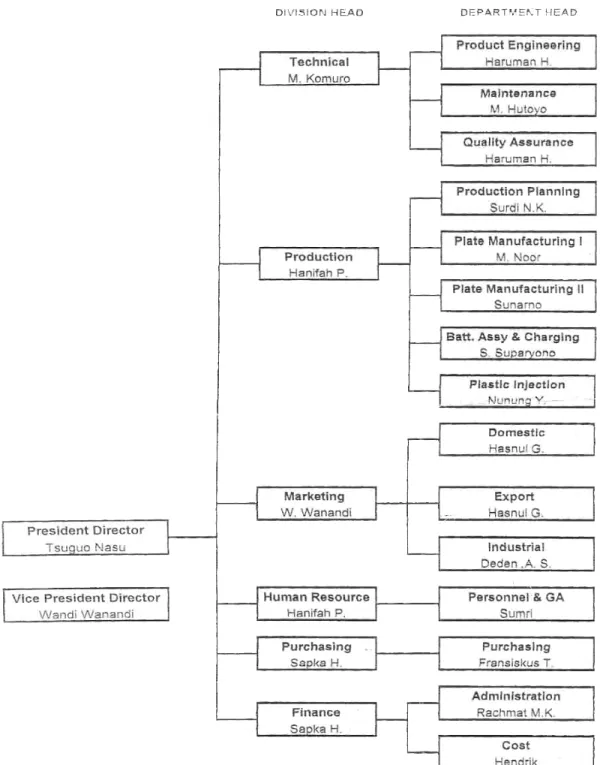

2.2.1 Struktur Organisasi

Struktur organisasi yang dimiliki PT Yuasa Battery Indonesia adalah struktur fungsional. Struktur ini dapat dilihat dimana karyawan digolongkan berdasarkan jenis kegiatan dalam divisi – divisi dan dipimpin oleh kepala divisi yang bertanggungjawab akan divisinya tersebut. Struktur organisasi PT Yuasa Battrey Indonesia dapat dilihat

Pimpinan tertinggi PT Yuasa Battery Indonesia dipegang oleh Presiden Direktur yang bertindak sebagai pengawas perusahaan yang dibantu oleh Wakil Presiden Direktur. Pelaksanaan kegiatan perusahaan dipimpin oleh Kepala Departemen yang dibantu oleh Kepala Divisi bersangkutan. Terdapat 6 divisi fungsional dalam PT Yuasa Battery Indonesia, yaitu :

a) Technical Division

Berfungsi mengatur penggunaan sumber daya, peralatan dan mesin, fasilitas penunjang produksi, produk dan proses secara optimal, meningkatkan kualitas sumber daya, proses dan produk serta memberikan bimbingan dalam bidang teknik untuk peningkatan keahlian personil.

b) Production Division

Berfungsi untuk mengatur kegiatan proses produksi untuk menghasilkan barang jadi untuk memenuhi kebutuhan pasar berdasarkan rencana produksi.

c) Marketing Division

Fungsinya menetapkan strategi pemasaran, mengestimasi biaya dan pertumbuhan ekonomi, pengembangan pasar baru dan pemasaran atas produk-produk yang sudah ada.

d) Human Resource Division

Fungsinya menetapkan kebijakan / prosedur yang berkaitan dengan bidang ketenagakerjaan khususnya dan bidang-bidang umum.

e) Purchasing Division

Fungsinya melakukan pembelian bahan dan menentukan tanggal penerimaan barang, memilih vendor serta menentukan penempatan jumlah pesanan.

f) Finance Division

Fungsinya mengatur pengadaan dan penggunaan dana untuk operasi perusahaan, merencanakan anggaran pengeluaran rutin dan mengendalikan pengeluaran biaya.

Masing-masing divisi di atas masih membawahi beberapa departemen. Khusus departemen Purchasing dan departemen Human Resource hanya memiliki satu divisi karena dianggap jumlah sumber daya yang dimiliki sudah cukup untuk mengatur organisasi perusahaan yang tidak terlalu besar. Fokus pada pembahasan akan dipusatkan pada Departemen Quality Assurance yang bertanggung jawab penuh terhadap kualitas produk yang dihasilkan oleh PT. Yuasa Battery Indonesia

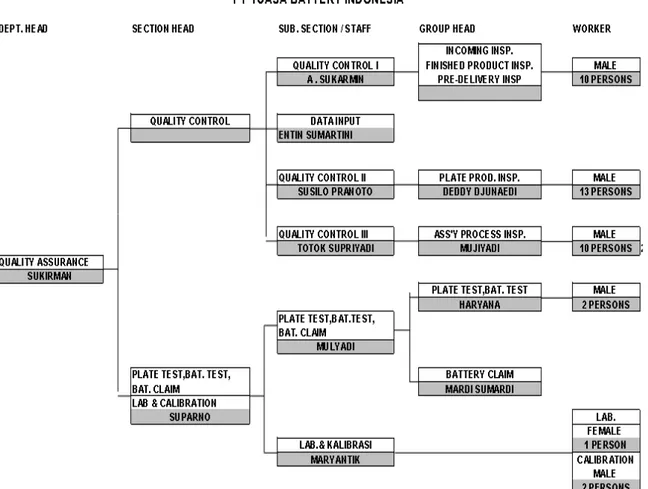

2.2.2 Struktur Organisasi Departemen Quality Assurance

Dapat dilihat pada gambar 2.2 dibawah ini merupakan struktur organisasi dari

departemen Quality Assurance. Departemen ini membagi tanggung jawab pada proses produksi aki, dimulai dari bahan masuk, proses pembuatan pelat, serta perakitan aki. Sedangkan untuk kualitas bahan yang harus diukur dan dikalibrasi secara rutin, ada bagian laboratorium. Untuk menangani klaim terhadap produk yang dihasilkan juga sudah ada sebuah sub. Bagian data input adalah orang yang bertugas untuk memasukkan dokumentasi data ke dalam komputer.

2.2.3 Job Description Departemen Quality Assurance

Tanggung jawab : mengawasi, menjamin serta mengendalikan kualitas seluruh kegiatan pemeriksaan barang masuk, pemeriksaan produksi, pemeriksaaan produk jadi, analisis kimia, test Battery dan pengujiannya

o Tugas :

menentukan prosedur kualitas yang mudah dimengerti dan memastikan dapat dilaksanakan dalam semua kegiatan kualitas memberikan pelatihan kepada pengawas tentang kualitas

menentukan sistem kualitas kontrol yang efektif dan menjamin kepastian kulaitas dalam proses pabrik dan assembling

menjaga dan menganalisa catatan kualitas dan melakukan tindakan koreksi jika terjadi penyimpangan

2.3 Perencanaan & Pengendalian Produksi

PT. Santi Yoga sebagai distributor tuggal di indonesia mengirimkan data kebutuhan pesanan Battery OEM, AFM ( After Market ) serta export ke Divisi Marketing di PT. Yuasa Battery Indonesia di tanggerang sebelum tanggal 12 pada bulan sebelum produksi untuk persiapan Production Meeting Tanggal 15 bulan itu. Setelah dilakukan production meeting, maka akan ditentukan jumlah yang akan diproduksi sesuai dengan kebutuhan pasar. Untuk perencanaan kegiatan produksi dilakukan oleh bagian Producion Planning ( PP ). Bagian ini akan melakukan proses kerja sebagai berikut :

1. Menerima data rencana penjualan

Data rencana penjualan ini didapat dari bagian merketing, dimana data ini akan digunakan sebagai acuan untuk merencanakan tipe yang akan diproduksi, jumlah , dan spesifikasi produk yang akan dibuat, serta daerah tujuan pengiriman. 2. Production Meeting

Production meeting ini dilakukan dengan divisi Marketing, Production, serta Production Planning untuk mendapatkan kesepakatan tentang rencana produk yang akan diproduksi yang disesuaikan dengan kebutuhan marketing, kapasitas dari production plant, serta kebutuhan material dan tenaga kerja .

3. Breakdown rencana produksi bulanan

Bagian production planning akan membuat rincian dari rencana produksi bulanan yang disesuaikan dengan jumlah stok barang jadi yang ada di gudang. Sistem perencanaan agregat menggunakan MPS ( Master Production Schedule ). 4. Breakdown rencana produksi harian

Dari Rencana produksi bulanan yang telah disusun, maka rencana produksi harian disusun dengan cara menghitung waktu proses dan kebutuhan Man – Hour untuk memproduksi 1 unit aki dengan acuan tabel target produksi.

5. Perencanaan kebutuhan bahan dan jadwal penerimaan material

Setelah dibuat rencana produksi harian, maka bahan yang dibutuhkan untuk setiap tipe aki dijadwalkan kapan harus tiba di pabrik, dan kapan harus dipesan, dengan sistem JIT ( Just In Time ) untuk mengurangi jumlah stok di pabrik. Untuk menjadwalkannya digunakan sistem MRP ( Material Requirement Planning ) dengan format yang telah dibuat dari jepang.

6. Pengiriman Rencana kebutuhan bahan dan rencana produksi harian

Setelah perencanaan selesai dibuat, maka rencana produksi harian dikirimkan ke setiap divisi produksi yaitu plate manufacturing 1-2 dan Assembly pada 1 hari sebelum tanggal produksi. Sedangkan rencana kebutuhan bahan dikirmkan ke bagian Inventory dan bagian purchasing untuk pemesanan bahan baku produksi.

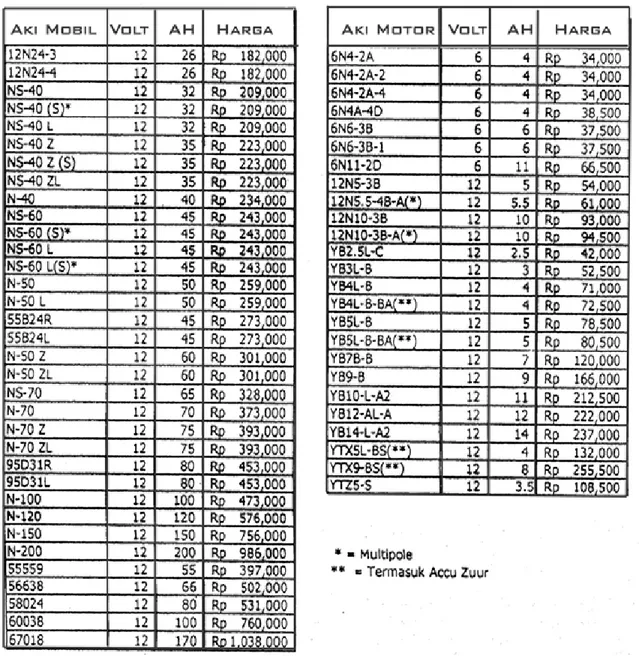

2.4 Hasil Produksi

Dapat dilihat pada Tabel 2.1 berikut ini adalah produk – produk yahng dihasilkan oleh PT. Yuasa Battery Indonesia , dengan data yang dilengkapi dengan tegangan dan kapasitas serta harga eceran terbaru. Setiap tahun, pabrik ini dapat memproduksi sekitar 100.000 unit aki sepeda motor dan 20.000 unit aki mobil yang dijual ke eceran atau kepada pabrik manufaktur mobil.

2.5 Proses Produksi

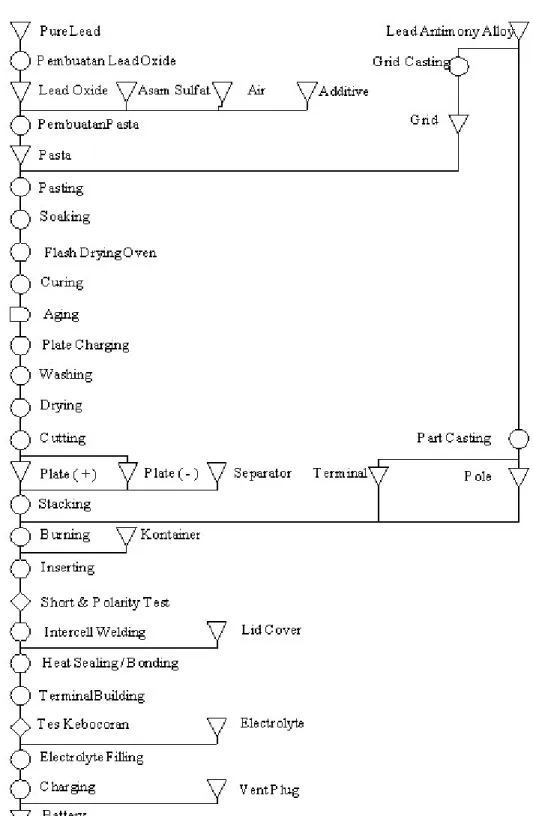

Yuasa Menerapkan sistem Make to Order dalam proses produksinya untuk meningkatkan efisiensi, karena keterbatasan Gudang penyimpanan dan kapasitas produksi. Untuk gambar proses produksinya dapat dilihat dalam gambar 2.4 dengan definisi lengkap sebagai berikut :

a. LPMM ( Lead Powder Milling Machine ) SHOP

Bagian / tempat pembuatan bubuk timbal hitam ( lead powder ), dimana bahan baku yg digunakan adalah timbal murni ( pure lead 99,99 % ) dan O2. Proses pembuatannya berdasarkan reaksi oksidasi yaitu :

2pb + o2 → 2Pbo

Cairan timbal hitam ( pada suhu 400o C ) dialirkan kedalam cetakan lead bar, kemudian dipotong – potong berbentuk kubus ( ukurannya 8 Cm3 ) dan dimasukkan ke dalam drum yang berputar, inputnya ditiupkan udara dan outputnya dihisap sehingga bubuk timah yang dihasilkan terbawa keluar drum ( temperatur drum 185o C ) dam masuk ke saire colector, dan lalu disalurkan ke Silo ( tangki penyimpanan bubuk timbal hitam ). Mesin untuk pembuat serbuk timah hitam ini adalah mesin Ball Mill.. Mesin ini bekerja secara otomatis, modern dan berkapasitas besar, sehingga menghasilkan serbuk timah hitam paling halus dan berkualitas tinggi .

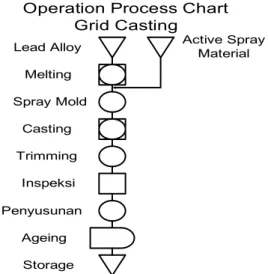

b. GRID CASTING SHOP.

Bagian pembuatan rangka pelat ( grid ) aki. Proses pembuatannya dilakukan dengan mengalirkan cairan timbal ( 400o C ) ke dalam cetakan ( mold ) yang telah dipersiapkan dengan menggunakan spray dan material yang dapat

menjaga panas mold secara merata, kemudian grid didinginkan lalu dipotong sesuai ukuran dan akhirnya diperoleh rangka pelat aki., Rangka aki ini disimpan terlebih dahulu dalam storage untuk keperluan ageing selama 2 – 4 hari sebelum dikirim ke bagian pasting.

Bahan baku yang digunakan untuk proses grid casting ini adalah paduan antimoni (lead antimony alloy) dengan kadar antimoni (Sb) sebesar 2,5% - 3,5% yang diperoleh dari supplier PT. Muhtomas, dan bahan spray yang dibuat di pabrik dengan menggunakan bahan baku yang diimort langsung dari jepang untuk hasil maksimal.

Lead Alloy Active SprayMaterial Melting Spray Mold Casting Trimming Inspeksi Penyusunan Ageing Storage

Operation Process Chart Grid Casting

Diagram 2.1 Operation Process Chart bagian Grid Casting c. PART CASTING SHOP.

Bagian pembuatan pole / terminal aki. Proses pembuatannya dilakukan dengan cara mengalirkan cairan timbal hitam ( 400o C ) ke dalam cetakan kemudian didinginkan sehingga akhirnya diperoleh pole / terminal. Bahan baku yang digunakan adalah paduan timbal antimoni.

d. PASTING SHOP. 1. Paste Mixing.

Bagian pembuatan pasta yang bahan – bahannya terdiri dari bubuk timbal asam sulfat, air murni, dan bahan tambahan lainnya. Campuran bahan – bahan tersebut diaduk sedemikian rupa di dalam “ Mixer “ selama waktu tertentu, sehingga akhirnya diperoleh hasil berupa pasta.

2. Pasting.

Setelah pasta selesai dibuat, lalu dilakukan proses pelapisan terhadap rangka pelat aki dengan pasta dan menggunakan mesin khusus sehingga dihasilkan pelat aki.

3. Surface Drying.

Pelat aki yang selesai dibuat, permukaannya dikeringkan terlebih dahulu dengan menggunakan oven.

4. Curing.

Pada tahap ini, pelat aki dikeringkan lagi di dalam suatu ruangan khusus, yang kondisi suhu dan kelembaban udara diatur konstan. Proses pengeringan ini berlangsung selama ( 2 – 3 ) x 24 jam.

5. Drying.

Setelah dikeluarkan dari ruangan khusus pada proses Curing, pelat – pelat aki tersebut kemudian menjalani proses pengeringan akhir di udara terbuka selama 3 sampai dengan 4 hari.

e. FORMATION .

Pada tahap ini, terhadap pelat – pelat aki yang telah dikeringkan dilakukan proses pengisian ( charging ) sehingga pelat – pelat aki tersebut menjadi bermuatan listrik. Pada tahap ini diperoleh aki yg mempunyai pelat positif ( berwarna coklat ) dan pelat negatif (berwarna abu – abu ). Tahapan proses ini adalah sebagai berikut :

1. Formation.

Proses pengisian dilakukan dengan arus listrik DC yang bersumber dari unit rectifier, selama 20 jam. Besarnya arus listrik yang diberikan tergantung pada macam / tipe pelat aki yang dipakai.

2. Washing.

Setelah pelat aki selesai diisi, selanjutnya pelat aki harus dicuci terlebih dahulu untuk menghilangkan sisa – sisa asam sulfat yang masih menempel.

3. Drying.

Pada bagian ini pelat aki yang telah dicuci dikeringkan dengan menggunakan mesin pengering pada suhu 130o C untuk pelat negatif dan 60 – 80 o C untuk pelat positif selama 2 – 3 jam.

4. Cutting.

Setelah dikeringkan, pelat aki yang berupa panel – panel dipotong sesuai dengan tipe aki yang akan diproduksi. Pemotongan dilakukan apabila pelat – pelat aki telah memenuhi syarat kualitas yang telah ditetapkan yaitu kapasitas, apperance, dan sebagainya.

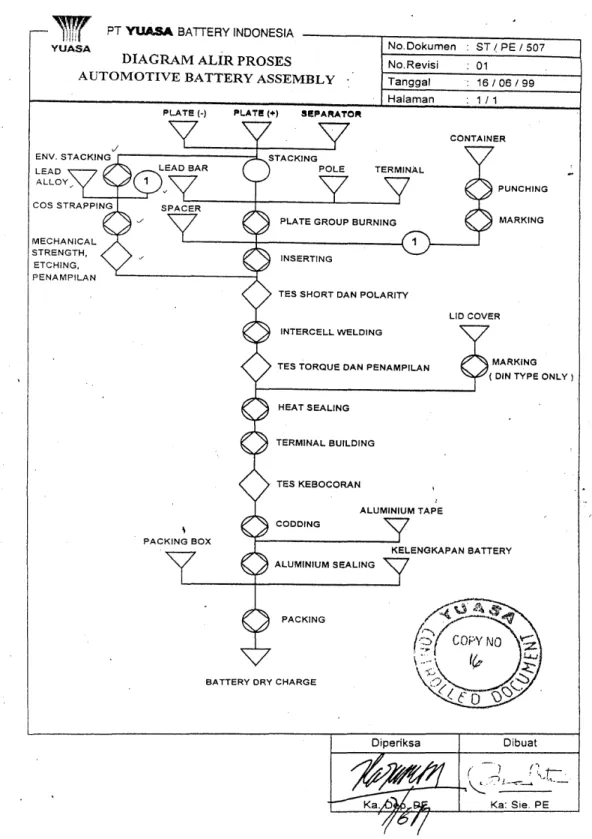

f. ASSEMBLING SHOP.

Merupakan Divisi Perakitan Battery yang merupakan lanjutandari proses diatas , dimana seluruh komponen yang telah disiapkan dalam proses sebelumnya digabungkan menjadi sebuah Battery yang dapat dijual. Assembling shop memiliki proses kerja yang dapat dilihat dalam Gambar 2.5. Diagram Alir Proses Automotive Battery Assembly sebagai berikut :

1. Staking.

Proses penyusunan pelat aki positif dan negatif secara berselang – seling yang dibatasi oleh separator ( diafragma ).

2. Element burning.

Proses penyambungan pelat – pelat yang mempunyai polaritas yang sama yaitu positif dengan positif dan negatif, dengan negatif, dengan cara pengelasan diperoleh hasil ( “ plate group “ ).

3. Inserting.

Pada bagian ini, plate group dimasukkan kedalam bak aki sesuai dengan kedudukan sel – selnya. Setelah plate group telah masuk ke dalam bak aki sesuai dengan kedudukannya maka akan masuk ke dalam mesin yang digunakan untuk mengukur polarity dan short circuit test pada plate group tersebut.

4. Inter Cells Welding.

Pada bagian ini, antara inter cell connector tiap – tiap plate group disambung dengan cara dilakukan dengan menggunakan mesin.

5. Bonding.

Pada bagian ini, bak aki yang telah terisi plate group ditutup dengan cover lid agar tidak jadi kebocoran. Proses ini dilakukan dengan 2 macam cara yaitu dengan bahan perekat dan pemanasan.untuk pemasangan coverlid dengan menggunakan proses pemanasan lebih dikenal dengan nama Heat Sealing.

6. Terminal Post Making.

Proses pembuatan kepala aki positif dan negatif dengan cara pengelasan. Setelah proses ini akan dilakukan proses ada atau tidaknya kebocoran yang terjadi, jika tidak maka akan diberi kode produksi / codding dan penutupan dengan alumunium sealing, dan siap untuk dikirim ke bagian akhir dari proses produksi.

7. Finishing.

Proses terakhir assembling yang meliputi pembersihan unit agar siap untuk dikemas, pemeriksaan akhir secara tampilan visual, dan packing atau pengemasan dengan kemasan karton, yang kemudian disusun di atas pallet untuk Battery mobil.sesuai dengan spek eksport atau dalam negeri, misal dengan diberi plastik pembungkus atau dengan kemasan karton besar yang berisi beberapa kemasankarton kecil untuk aki motor.

2.6 Quality Assurance

PT. Yuasa Battery Indonesia menggunakan Metode Statistical Quality Control ( SQC) di seluruh aktivitas proses produksinya yang dikontrol oleh departemen Quality Assurance. Untuk mengukur Variabel proses digunakan XR Chart, terutama yang berhubungan dengan Proses produksi yang menggunakan sistem Job Shop, sedangkan pada pengukuran defect akibat kesalahan atribut digunakan P Chart. Setiap data akan dikelompokan pada akhir bulan dan ukuran baik / tidaknya sistem produksi akan diukur dengan menggunakan CpK ( Capability Process Ratio )

Untuk menghemat Biaya untuk melakukan inspeksi, Inspeksi dimasukkan dalam proses produksi dan inspeksi dilakukan oleh operator dan dikontrol oleh beberapa orang Quality Control yang bertugas di lapangan.

PT YBI juga telah mendapatkan sertifikasi ISO 9001 : 2000 dan memiliki 3 buah dokumen standar ISO yang diaudit tiap 6 Bulan yaitu :

I. QM – Quality Manual

Merupakan tingkatan yang paling tinggi, dimana pada tingkatan ini, dipenuhi dengan dokumen – dokumen kebijakan, job description, ringkasan – ringkasan kerja masing – masing departemen, masalah – masalah pengelolaan sumber daya, perencanaan produksi, dan pengembangan produk.

II. QP – Quality Procedure

Tingkatan ini berbicara mengenai langkah – langkah kerja dan hubungan kerja antar departemen yang terdokumnetasi lengkap.

III. WI – Work Instruction

Berisi petunjuk – petunjuk kerja yang harus dilakukan oleh setiap karyawan pada stasiun kerjanya agar karyawan dapat mengikuti standar baku pengerjaan dalam membuat Battery

Untuk mengontrol kesuksesan pelaksanaan ISO dan memastikan apakah sistem manajemen mutu sudah berjalan sesuai dengan apa yang ditetapkan, PT. Yuasa Battery Indonesia melakukan 3 lapis audit sebagai berikut :

• 1 tahun 2 kali, dilakukan IQA ( Internal Quality Audit ) pada setiap seksi di setiap departemennya secara lintas departemen.

• 6 bulan sekali dilakukan audit oleh Yuasa Jepang. Masalah yang umumnya diaudit oleh Yuasa Jepang : masalah quality, assurance, desain, dan teknik ( lebih bersifat ke arah improvement product ).

• 6 bulan sekali dilakukan audit oleh Badan Sertifikasi ( BVQI ).

Masing – masing departemen harus memiliki goal & objective target / year, dimana target ini akan direview setiap bulannya dalam Monthly Review, sehingga apa yang dikerjakan oleh masing – masing departemen menjadi terukur. PT. Yuasa Battery Indonesia juga melakukan Management Review Meeting setiap tahunnya, yang melibatkan seluruh Kepala Departemen, juga Presiden Direktur, untuk membahas masalah Quality Manual, Quality Procedure, serta jumlah penggantian dan penyebaran dokumen yang diperlukan.