The Propose of Inventory Control for Folding Chair Product

Using Joint Economic Lot Size Method in PT Chitose Indonesia

Santoso, Sugiyono

Jurusan Teknik Industri – Universitas Kristen Maranatha E-mail: [email protected], [email protected]

Abstrak

PT Chitose Indonesia adalah sebuah perusahaan yang bergerak di bidang furniture dengan produk meja dan kursi. Perusahaan ini memiliki pabrik di kota Bandung, dan setiap kota terdapat 1 distributor center dimana setiap pemintaan dari masing-masing distributor center tersebut akan langsung diproduksi oleh PT Chitose tanpa harus menunggu permintaan dari distributor center kota lain. Saat ini perusahaan sedang menghadapi permasalahan mengenai manajemen rantai pasok dalam hubungannya dengan distributor dan retailernya. Permasalahan yang dimaksud adalah tidak adanya integrasi yang baik antara para pelaku bisnis dalam manajemen rantai pasok (supplier, distributor center, dan retailer). Hal ini mengakibatkan peningkatan biaya persediaan pada tiap eselon dalam manajemen rantai pasok tersebut. Hal ini berarti bahwa keputusan yang optimal berkaitan dengan pengendalian persediaan pada salah satu pihak belum tentu merupakan keputusan yang juga akan menguntungkan bagi pihak yang lain.

Melihat permasalahan yang sedang dihadapi PT Chitose Indonesia tersebut, maka penulis terdorong untuk menyelesaikannya dengan bantuan perhitungan metode Joint Economic Lot Size untuk kasus multi eselon. Hasil perhitungan yang telah dilakukan menunjukkan total biaya pengendalian persediaan saat ini sebesar Rp 182.255.513,45/tahun, sedangkan dengan menggunakan metode Joint Economic Lot Size, didapatkan biaya pengendalian persediaan sebesar Rp 171.002.385,39/tahun. Penerapan metode Joint Economic Lot Size ini menghasilkan keterkaitan antar eselon yang membentuk suatu supply chain, hal ini menyebabkan menurunnya biaya pengendalian persediaan yang timbul, yaitu sebesar Rp 11.253.128,06/tahun atau menghemat total 6,17% per tahun.

Kata kunci: multi eselon, joint economic lot size, integrasi, supply chain

Abstract

PT Chitose Indonesia is a furniture company which moving in table and chair product. This company has the main company in Bandung and every city in Indonesia has 1 distributor center which the company will produce every single demand of them without waiting the other one. Today, this company is facing the problem about supply chain management. This problem is about lack of good integration for every player intern (supplier, distributor center, and retailer). This problem means the increasing of inventory total cost for every single player in supply chain management. This means that the optimal decision of one side is not surely optimal for the other.

Facing about this the problem, so writer wants to solve with Joint Economic Lot Size method for multy echelon case. The result of calculation show that present inventory total cost is Rp 182.255.513,45/year, then with Joint Economic Lot Size, the inventory total cost is Rp 171.002.385,39/year. Joint Economic Lot Size application makes an integration for every single player that make inventory total cost decreasing as Rp 11.253.128,06/year or about 6,17% per year.

1. Pendahuluan

PT Chitose merupakan suatu perusahaan manufaktur yang memproduksi furniture. Perusahaan ini beralamat di jalan industri III no. 5 Cimahi, Bandung. PT Chitose memiliki permasalahan mengenai pengelolaan persediaan dalam hubungannya dengan distributor center maupun

retailernya. PT Chitose menggunakan pendekatan sistem Economic Production Quantity untuk

mengelola persediaannya saat ini, sedangkan pada distributor center dan retailer menggunakan pendekatan metode periodik untuk mengelola persediaannya. Hal ini tentunya akan menimbulkan permasalahan pada jaringan rantai pasok karena setiap pelaku bisnis tersebut hanya memikirkan sistem pengelolaan persediaan yang paling menguntungkan bagi unit usahanya sendiri. Sistem pengelolaan persediaan yang baik tidak melihat keuntungan hanya dari salah satu pihak dalam jaringan rantai pasok. Hal ini sangat penting karena dalam suatu jaringan rantai pasok keoptimalan pasokan produk pada salah satu pihak belum tentu merupakan pasokan produk yang optimal bagi pihak yang lain. Hal ini tentunya dapat menimbulkan masalah pada biaya produksi, penentuan jumlah cadangan produk (stock), dan waktu pasokan produk dari jaringan rantai pasok tersebut sehingga solusi terbaik demi keuntungan bersama tidak elak akan sulit tercapai.

Oleh sebab itu, penulis tergerak untuk memperbaiki sistem pengelolaan persediaan yang sudah ada tersebut sehingga menjadi lebih efektif bagi para pelaku bisnis dalam jaringan rantai pasok tersebut. Metode pengelolaan persediaan usulan ini mengutamakan konsep yang mengintegrasikan para pelaku bisnis dalam jaringan rantai pasok tersebut agar menjadi satu mata rantai yang saling menguntungkan demi kesuksesan bersama. Terintegrasi disini adalah dengan membuat suatu kebijakan yang dapat meminimasi biaya persediaan untuk semua eselon yang terlibat (supplier,

distribution center, dan retailer).

2. Tinjauan Pustaka

2.1 Model Optimasi Integral Sistem Joint Economic Lot Size

Kegiatan produksi dan distribusi yang biasa dijumpai dalam suatu sistem usaha, pada umumnya dilakukan secara terpisah dan independen bahkan sering dijumpai kedua kegiatan ini sistem manajemennya ditangani oleh dua unit usaha yang berbeda, hal ini disebabkan karena alasan kepemilikan, peraturan, perundangan, efisiensi pengelolaan, kemudahan, dan sebagainya. Walaupun demikian bila dikaji secara seksama kedua kegiatan ini saling berkaitan dan membentuk satu kesatuan yang dapat dikategorikan sebagai salah satu bentuk dari suatu sistem rantai nilai (Value Chain System). Bentuk keterkaitan yang paling mendasar adalah karena adanya aliran produk dari produsen ke tangan konsumen di satu pihak dan adanya aliran informasi dari konsumen ke produsen pada arah yang berbalikan.

Salah satu permasalahan yang muncul dalam sistem rantai nilai seperti diuraikan diatas adalah bagaimana mengatur aliran produk yang diminta dari konsumen agar tingkat pelayanan memadai dan ongkos operasi yang dikeluarkan minimal, dengan tetap memperhitungkan keterkaitan antara subsistem produksi dan subsistem distribusi. Secara lebih spesifik permasalahan yang akan dikaji meliputi:

1.

Bagaimana melakukan integrasi hubungan antara subsistem produksi, subsistem distribusi, dan konsumen?2.

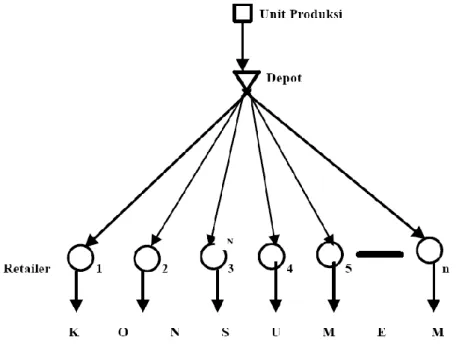

Bagaimana mengatur aliran produk dari produsen ke konsumen, khususnya yang terkait dengan penentuan lot produksi pada subsistem produksi dan penentuan kebijakan persedian produk yang ada pada subsistem distribusi?Gambar 1. Representasi Sistem Kajian

Fungsi distributor center (depot) adalah menampung produk yang berasal dari unit produksi dan memasok produk kepada retailer. Retailer merupakan unit pelayanan pada subsistem distribusi yang berfungsi melayani konsumen dan mengelola pasokan produk yang berasal dari distributor

center. Retailer yang diamati hanya mendapat pasokan produk dari satu sumber yang sama yaitu distributor center dan produk yang ada pada suatu retailer tidak dapat dipindahkan kepada retailer

yang lain. Permintaan produk dari konsumen pada retailer berdistribusi normal, sedangkan lead

time dianggap tidak bervariasi, namun dapat berbeda antara retailer yang satu dengan retailer yang

lain.

2.2 Pendekatan dan Metodologi (Bahagia, 1999) 1. Menerapkan konsep Eselon Stock

Konsep eselon stock pada prinsipnya menyatakan bahwa persediaan (stock) pada suatu eselon adalah semua persediaan yang ada pada unit fasilitas yang bersangkutan dan semua persediaan yang ada pada semua fasilitas yang mengikutinya (predesesornya). Selain itu juga didefinisikan satuan ongkos simpan pada eselon (echelon holding cost) yang merupakan pertambahan satuan ongkos simpan yang terjadi pada suatu unit fasilitas. Hubungan antara satuan ongkos simpan biasa dengan satuan ongkos simpan eselon dapat dinyatakan sebagai berikut:

(1)

Dimana:

: satuan ongkos simpan pada eselon i : satuan ongkos simpan biasa pada fasilitas i : kumpulan predesesor dari fasilitas i 2. Menerapkan kebijakan Waktu Siklus Tunggal

Yang dimaksud dengan Waktu Siklus Tunggal ( T ) adalah waktu siklus dimana ada suatu saat tertentu (yaitu diawal atau pada akhir waktu siklus tersebut) semua unit fasilitas yang ada dalam suatu sistem rantai nilai akan melakukan pemesanan atau mulai berproduksi secara serentak. Dalam sistem yang dikaji waktu siklus tunggal dapat dinyatakan sebagai berikut:

Dimana:

: Ukuran lot produksi pada unit produksi : Ukuran lot pemesanan pada depot : Ukuran lot pemesanan pada retailer j

: Permintaan barang rata-rata pada unit produksi per tahun : Permintaan barang rata-rata pada depot per tahun

: Permintaan barang rata-rata pada retailer j per tahun : Frekuensi pemesanan dari depot ke unit produksi selama T : Frekuensi pemesanan dari retailer j ke depot selama [Qd/Dd]

Dalam mengembangkan model ini digunakan beberapa asumsi sebagai berikut:

a. Permintaan barang pada retailer j berdistribusi normal, dan permintaan barang hanya akan dilayani melalui retailer.

b. Pasar bersifat kompetitif, oleh sebab itu permintaan barang yang tidak dapat dilayani pada suatu retailer akan hilang (lost sales)

c. Barang yang ada pada retailer tidak dapat dipindahkan dari satu retailer kepada retailer yang lain (non transferable)

d. Lead time tidak bervariasi, walaupun lead time dapat berbeda beda antara depot dan retailer. e. Tingkat pelayanan pada setiap retailer j telah ditetapkan oleh pihak manajemen

f. Ongkos pemesanan barang konstan untuk setiap kali pemesanan, ongkos kekurangan sebanding dengan jumlah barang yang tak terlayani, dan ongkos simpan sebanding dengan jumlah barang yang disimpan dan waktu penyimpanan.

2.3 Formulasi dan Solusi Model

Berdasarkan atas pendekatan yang telah diuraikan maka kebijakan produksi dan distribusi terkoordinasi dapat diuraikan sebagai berikut:

1. Kebijakan pada retailer

a. Ukuran kuantitas (lot) pemesanan pada retailer j (Qj) konstan untuk setiap kali melakukan

pemesanan.

b. Pemesanan pada retailer akan dilakukan bila tingkat persediaan barang mencapai tingkat Rj, dimana :

Dimana:

: safety stock pada retailer j

: permintaan rata-rata tahunan pada retailer j : lead time retailer j ke depot

2. Kebijakan pada distributor center

a. Ukuran kuantitas (lot) pemesanan pada depot konstan sebesar Qd untuk setiap kali

melakukan pemesanan

b. Pemesanan pada depot ke unit produksi dilakukan bila tingkat persediaaan barang pada eselon depot mencapai Rd, dimana :

Dimana :

: lead time depot ke unit produksi 3. Kebijakan pada unit produksi

b. Produksi mulai dilakukan bila tingkat persediaan pada eselon unit produksi mencapai tingkat Ro, dimana :

Dimana :

: Kapasitas produksi per tahun unit produksi

Aj : Ongkos pemesanan dari retailer j ke depot (Rp/pesan)

Hj : Ongkos simpan per unit persatuan waktu pada retailer j (Rp./unit/tahun) Selanjutnya tiap komponen ongkos akan diuraikan dan dihitung dengan cara sebagai berikut: a. Ongkos tahunan pada retailer (Cret)

Ongkos yang terjadi pada retailer terdiri atas ongkos pesan, ongkos simpan dan ongkos kekurangan persediaan. Dengan menggunakan kebijakan pengadaan barang seperti diuraikan diatas maka dapat dinyatakan sebagai berikut:

= S Cj = S {Ongkos pesan +Ongkos simpan + Ongkos kekurangan} pada retailer j

Dimana,

: Ongkos pemesanan dari retailer j ke depot ( Rp/pesan )

: Ongkos simpan per unit persatuan waktu pada retailer j (Rp./unit/tahun) : Ongkos kekurangan barang perunit pada retailer j (Rp/unit)

: Banyaknya kekurangan barang pada setiap siklus (Qj/Dj) pada retailer j :

: Permintaan selama lead time pada retailer j

: Fungsi distribusi permintaan selama lead time pada retailer j b. Ongkos tahunan pada depot (Cdep)

Ekspektasi ongkos tahunan pada eselon depot terdiri atas ongkos pesan, dan ongkos simpan. Dengan menggunakan konsep eselon stock maka ekspektasi ongkos tahunan pada eselon depot dapat diformulasikan sbb:

Dimana,

: Permintaan tahunan pada depot ( Do = Dj )

: Ongkos simpan per unit pertahun pada eselon depot ( Rp/unit /tahun ) c. Ongkos tahunan pada unit produksi (Cpro)

Ekspektasi ongkos tahunan pada unit produksi terdiri atas ongkos set-up dan ongkos simpan pada eselon produksi, yang dapat dinyatakan sbb:

Dimana,

: Permintaan tahunan pada unit produksi (Do = Dj)

: Ongkos simpan tiap unit barang per tahun pada eselon unit produksi (Rp/unit/tahun ) : Kapasitas produksi per tahun (unit/tahun)

d. Ongkos transportasi tahunan (Ctran)

Elemen ongkos ini meliputi ongkos transportasi dari unit produksi ke depot dan ongkos transportasi dari depot ke retailer, yang dapat dirumuskan sbb:

Dimana:

: Ongkos satuan transportasi barang dari unit produksi ke depot (Rp./unit) : Ongkos satuan transportasi barang dari depot ke retailer j (Rp/unit) Dengan demikian formulasi matematik dari model dapat dinyatakan sbb:

Min C = ∑{(Aj Dj/Qj + Hj ( Qj/2 + SSj ) + Bj.Mj.Dj/Qj } (10)

+ Ad.Dd/Qd + Hd{ Qd/2 + ∑(Ldj.Dj + SSj)}

+ Ao.Do/Qo + Ho{ S (Qo/K + Lpd +Ldj)Dj + ( 1-Do/K)Qo/2 + SSj } + ∑( Cod + Cdj )Dj Pembatas : 1). Do = Dd = ∑ Dj 2). Qo/Do = NodQd/Dd = Nod Ndj Qj/Dj = NojQj/Dj ; V j 3). Qo, Qd ≥ 0 4). Qj ≥0 ; V j 5). Nod, Ndj ≥ 1 integer ; V j

Jika pembatas (1) dan (2) disubstitusikan kedalam fungsi obyektif maka formulasi di atas dapat dinyatakan sebagai berikut:

Min C = ∑{(Aj + Bj.Mj ) Nod Ndj Do/Qo + Hj ( QoDj/( 2Nod Ndj Do) + SSj )} (11) + Nod Ad.Do/Qo + Hd { QoDd/2 NodDo + ∑ ( Ldj.Dj + SSj)}

+ Ao.Do/Qo + Ho[∑{(Qo/NodK + Lod +Ldj)Dj + SSj }+ 2( 1-Do/K)Qo] + ∑( Cod + Cdj )Dj

Pembatas : 1). Qo, Qd ≥ 0

2). Qj ≥ 0 ;V j

3). Nod, Ndj ≥1 integer ;V j

Variabel keputusan dalam model ini adalah Qo, Nod, dan Ndj. Karena C merupakan fungsi konvex

terhadap Qo, maka untuk harga Nod, dan Ndj tertentu harga optimal Qo* dicapai apabila C/ Qo = 0,

sehingga akan dapat diperoleh harga Qo* sebagai berikut:

*=

Untuk menentukan nilai optimal Nod dan Ndj tidak dipergunakan dengan metoda branch and bound

ataupun metoda hybrid, tetapi disini akan dilakukan dengan pendekatan euristic yaitu melalui pendekatan dengan menganggap Nod dan Ndj sebagai bilangan kontinu. Dengan demikian syarat

optimalitas akan dicapai apabila C/ Nod = 0 dan C/ Ndj = 0 untuk setiap j, sehingga dapat

diperoleh hasil sebagai berikut:.

Frekuensi pemesanan dari depot ke unit produksi (Nod ) dalam satu siklus T adalah bilangan integer

Frekuensi pemesanan dari retailer j ke depot (Ndj) dalam waktu [Qd/Dd] adalah bilangan integer

minimum yang memenuhi ketidaksamaan berikut:

3. Pembahasan

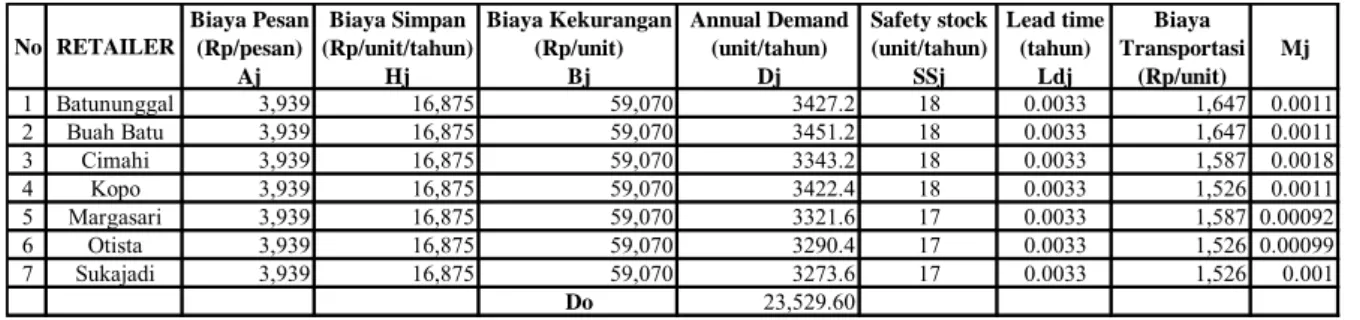

3.1 Data untuk Perhitungan Metode Joint Economic Lot Size Data pada retailer ditunjukkan Tabel 1.

Tabel 1. Data Retailer untuk Metode Joint Economic Lot Size

Biaya Pesan Biaya Simpan Biaya Kekurangan Annual Demand Safety stock Lead time Biaya

(Rp/pesan) (Rp/unit/tahun) (Rp/unit) (unit/tahun) (unit/tahun) (tahun) Transportasi Mj

Aj Hj Bj Dj SSj Ldj (Rp/unit) 1 Batununggal 3,939 16,875 59,070 3427.2 18 0.0033 1,647 0.0011 2 Buah Batu 3,939 16,875 59,070 3451.2 18 0.0033 1,647 0.0011 3 Cimahi 3,939 16,875 59,070 3343.2 18 0.0033 1,587 0.0018 4 Kopo 3,939 16,875 59,070 3422.4 18 0.0033 1,526 0.0011 5 Margasari 3,939 16,875 59,070 3321.6 17 0.0033 1,587 0.00092 6 Otista 3,939 16,875 59,070 3290.4 17 0.0033 1,526 0.00099 7 Sukajadi 3,939 16,875 59,070 3273.6 17 0.0033 1,526 0.001 Do 23,529.60 No RETAILER

Data pada Distribution Center (DC) ditunjukkan pada Tabel 2.

Tabel 2. Data Distribution Center untuk Metode Joint Economic Lot Size

Jenis Notasi Jumlah

Pemesanan DC ke supplier Ad Rp 5.610,00

Biaya Simpan DC Hd Rp 16.088,00

Lead time DC ke unit supplier Lod 0,0033

Data pada Supplier ditunjukkan pada Tabel 3.

Tabel 3. Data Supplier untuk Metode Joint Economic Lot Size

Jenis Notasi Jumlah

Kapasitas Produksi K 373.256 unit Biaya Simpan unit supplier Ho Rp 18.884,00

Biaya setup Ao Rp 2.810.943,71

Biaya Transportasi dari supplier Cod Rp 1.868,59

3.2 Perhitungan Menggunakan Metode Saat Ini

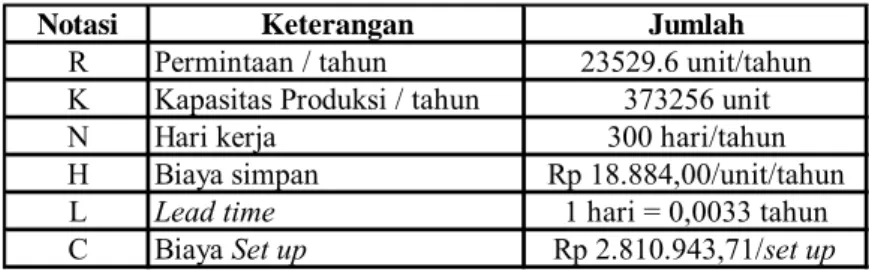

a. Pengendalian Persediaan Saat Ini Pada Eselon Supplier

Pengendalian persediaan pada supplier saat ini menyerupai metode Economic Production

Quantity (EPQ). Di mana, produksi dilakukan saat persediaan telah mencapai reorder point.

Jumlah produk yang diproduksi oleh supplier adalah sebanyak jumlah produksi optimum, yaitu sebesar Q. Metode pendekatan EPQ ini digunakan karena jumlah persentase produk yang diproduksi supplier khusus untuk Yomart tidak diketahui. Tabel 4 memperlihatkan data pada

Tabel 4. Data Supplier

Notasi Keterangan Jumlah

R Permintaan / tahun 23529.6 unit/tahun K Kapasitas Produksi / tahun 373256 unit

N Hari kerja 300 hari/tahun

H Biaya simpan Rp 18.884,00/unit/tahun

L Lead time 1 hari = 0,0033 tahun

C Biaya Set up Rp 2.810.943,71/set up Langkah pertama adalah menghitung rata-rata produksi dan permintaan per hari.

unit/hari 78,432 unit/hari Di mana:

R = Jumlah permintaan produk ramalan 7 Retailer PT Chitose dari periode Januari 2011 - Desember 2011.

p = Rata-rata produksi per hari r = Rata-rata permintaan per hari

Langkah berikutnya, menghitung reorder point dan kuantitas produksi optimum. 2735 unit/hari. B = R . L = 23529,6 * 0,0033 = 77,648 78 unit.

Di mana:

B = reorder point

Q* = jumlah produksi optimal

Langkah terakhir adalah menghitung biaya pengendalian persediaan pada supplier yang meliputi biaya simpan dan biaya set up.

Dengan demikian total biaya pengendalian persediaan pada supplier adalah:

Biaya total = Biaya simpan + Biaya setup

n

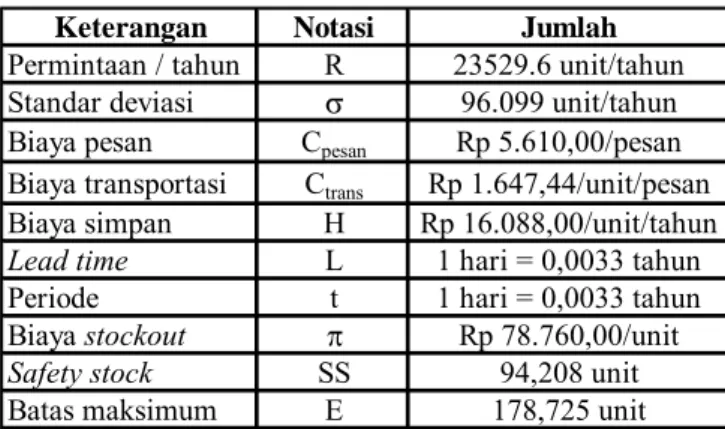

b. Pengendalian Persediaan Saat Ini Pada Eselon Distribution Center

Pengendalian persediaan pada DC adalah dengan menggunakan metode P(t,E) atau yang biasa disebut dengan metode eriodic. Pemesanan dilakukan di saat waktu review yang ditetapkan oleh perusahaan, yaitu setiap 1 hari sekali (t = 0,0033 tahun). Lead time pengiriman adalah 1 hari. Jumlah produk yang dipesan setiap waktu review yaitu sebesar batas persediaan maksimum (E) dikurangi dengan jumlah persediaan yang tersisa saat itu. Tabel 5 memperlihatkan data pada DC yang didapatkan dari perusahaan.

Tabel 5. Data Distribution Center

Keterangan Notasi Jumlah

Permintaan / tahun R 23529.6 unit/tahun Standar deviasi 96.099 unit/tahun Biaya pesan Cpesan Rp 5.610,00/pesan

Biaya transportasi Ctrans Rp 1.647,44/unit/pesan

Biaya simpan H Rp 16.088,00/unit/tahun

Lead time L 1 hari = 0,0033 tahun

Periode t 1 hari = 0,0033 tahun Biaya stockout Rp 78.760,00/unit

Safety stock SS 94,208 unit

Batas maksimum E 178,725 unit

Langkah pertama sebelum menghitung biaya pengendalian persediaan pada DC adalah menghitung probabilitas terjadinya stockout untuk kasus lost sales.

0,0007

Di mana: F(k) = probabilitas terjadinya stockout (lost sales case)

Kemudian dari probabilitas F(k) tentukan safety factor (k) dan partial expectation (E(k)) dari erio normal. Dari erio normal pada Lampiran Fdidapatkan k = 3 dan E(k) = 0,0004.

Langkah selanjutnya adalah menentukan permintaan selama lead time, permintaan selama periode lead time dan periode pemesanan, standar deviasi selama periode lead time dan periode pemesanan, juga jumlah lost sales selama lead time dan periode pemesanan.

155,295 unit. = 96,099 * = 5,52 unit. unit. Perhitungan manual : SS = + K* = 77,648 + (3*5,52) = 94,208 unit. E = + K* = 155,295 + (3*7,81) = 178,725 unit. *E(k) 7,81*0,0004 0,0031 unit/siklus. Di mana:

μL = permintaan saat lead time

μL+t = permintaan saat lead time dan periode pemesanan

σL+t = standar deviasi permintaan selama lead time dan periode pemesanan

Nk = Jumlah lost sales selama lead time dan periode pemesanan c. Pengendalian Persediaan Saat Ini Pada Eselon Retailer

Pada Retailer, pengendalian persediaan sama seperti DC yaitu mirip dengan metode eriodic. Pemesanan dilakukan sebesar batas maksimum persediaan dikurangi dengan persediaan saat

itu. Pemesanan dan waktu review dilakukan setiap 2 hari sekali (t = 0,0133 semester). Lead

time sebesar 1 hari (L = 0,0067 semester), sedangkan data lainnya yang ditentukan oleh

perusahaan dapat dilihat pada Tabel 6.

Tabel 6. Data Distribution Center

R Cpesan Ctrans H L t SS E

(unit/tahun) (unit/tahun) (Rp/pesan) (Rp/unit/kirim) (Rp/unit/tahun) (tahun) (tahun) (Rp/unit) (unit) (unit)

Batununggal 3427.2 37.459 3,939 1,647 16,875 0.0033 0.0033 59,070 18 31.749 Buah Batu 3451.2 38.151 3,939 1,647 16,875 0.0033 0.0033 59,070 18 32.076 Cimahi 3343.2 38.838 3,939 1,587 16,875 0.0033 0.0033 59,070 18 31.531 Kopo 3422.4 37.396 3,939 1,526 16,875 0.0033 0.0033 59,070 18 31.702 Margasari 3321.6 32.152 3,939 1,587 16,875 0.0033 0.0033 59,070 17 29.759 Otista 3290.4 34.695 3,939 1,526 16,875 0.0033 0.0033 59,070 17 30.173 Sukajadi 3273.6 35.099 3,939 1,526 16,875 0.0033 0.0033 59,070 17 30.16 Total 23,529.60 96.099 121 217.150 Retailer

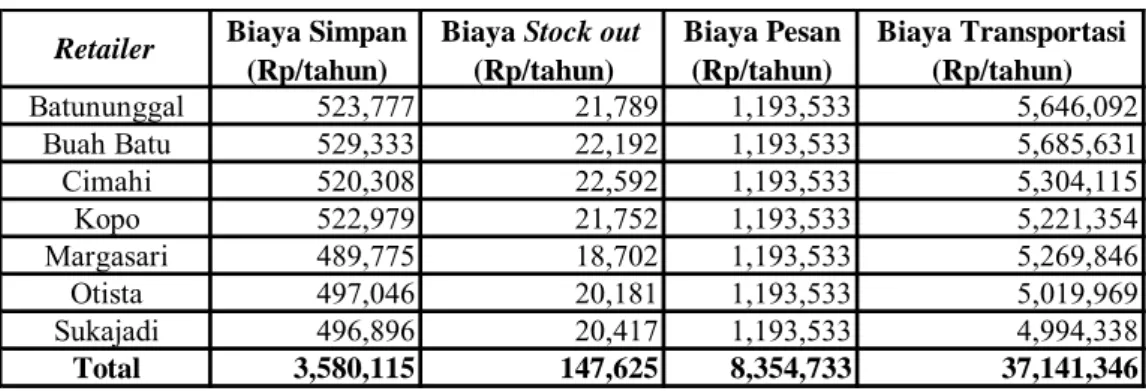

Dengan perhitungan yang sama dengan perhitungan pengendalian persediaan pada DC, didapatkan biaya pengendalian persediaan pada retailer, yang dapat dilihat pada Tabel 7.

Tabel 7. Total Biaya pada Retailer

Biaya Simpan Biaya Stock out Biaya Pesan Biaya Transportasi (Rp/tahun) (Rp/tahun) (Rp/tahun) (Rp/tahun) Batununggal 523,777 21,789 1,193,533 5,646,092 Buah Batu 529,333 22,192 1,193,533 5,685,631 Cimahi 520,308 22,592 1,193,533 5,304,115 Kopo 522,979 21,752 1,193,533 5,221,354 Margasari 489,775 18,702 1,193,533 5,269,846 Otista 497,046 20,181 1,193,533 5,019,969 Sukajadi 496,896 20,417 1,193,533 4,994,338 Total 3,580,115 147,625 8,354,733 37,141,346 Retailer

Dari perhitungan diperoleh biaya pengendalian persediaan pada seluruh eselon ditunjukkan pada Tabel 8.

Tabel 8. Biaya Pengendalian Persediaan Saat Ini

Total Biaya

Simpan Stockout Pesan/Setup Transportasi (Rp/tahun)

Supplier EPQ 48,391,930.75 - 24,182,954.71 - 72,574,885.46 Distributor Center Periodic 3,489,609.25 11,292,729.66 1,700,000.00 43,974,441.21 60,456,780.12 Retailer Periodic 3,580,114.75 147,625.41 8,354,733.33 37,141,374.38 49,223,847.87 55,461,654.75 11,440,355.07 34,237,688.04 81,115,815.59 182,255,513.45 Total

Eselon Pola Jenis Biaya (Rp/tahun)

3.3 Perhitungan Menggunakan Multi Eselon

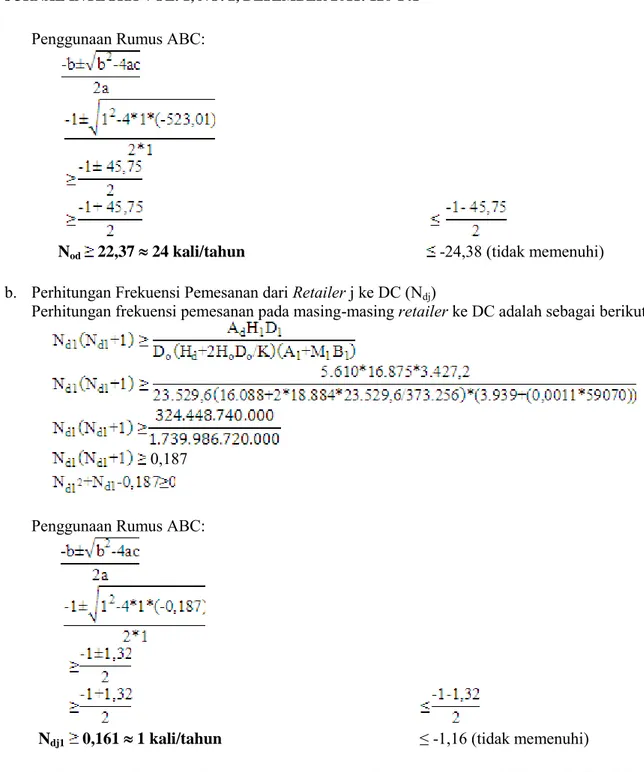

a. Perhitungan Frekuensi Pemesanan dari DC ke Supplier (Nod)

Penggunaan Rumus ABC:

Nod 22,37 24 kali/tahun -24,38 (tidak memenuhi)

b. Perhitungan Frekuensi Pemesanan dari Retailer j ke DC (Ndj)

Perhitungan frekuensi pemesanan pada masing-masing retailer ke DC adalah sebagai berikut:

0,187 Penggunaan Rumus ABC:

Ndj1 0,161 1 kali/tahun ≤ -1,16 (tidak memenuhi)

Berikut ini rangkuman frekuensi pemesanan kesepuluh retailer, dapat diliihat pada Tabel 9. Tabel 9. Frekuensi Pemesanan Retailer ke DC

Retailer Jumlah (pesan/tahun)

Nd1 1 Nd2 1 Nd3 1 Nd4 1 Nd5 1 Nd6 1 Nd7 1

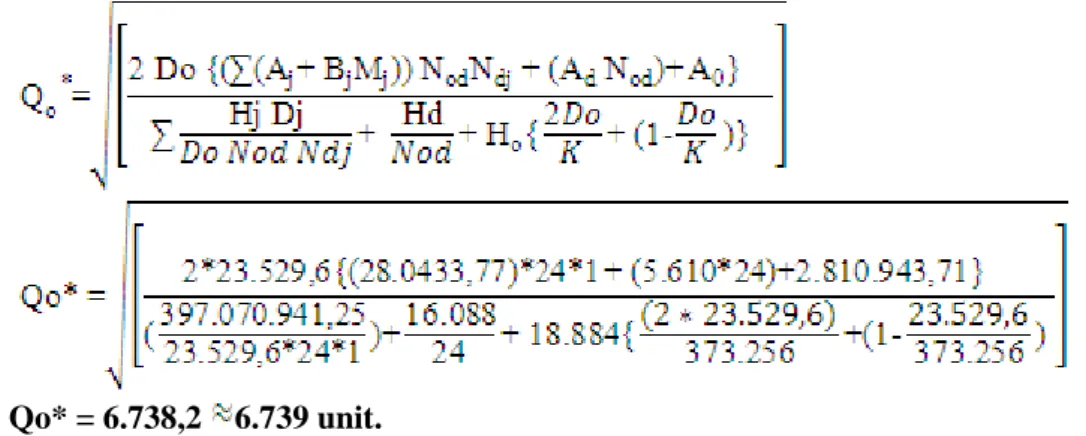

c. Perhitungan Ukuran lot Produksi pada Supplier

Perhitungan ukuran lot produksi dilakukan untuk mengetahui jumlah produksi yang optimal guna memenuhi permintaan DC. Berikut ini diperoleh perhitungan Qo sebagai berikut:

Qo* = 6.738,2 6.739 unit. d. Perhitungan Waktu Siklus Tunggal

Waktu siklus merupakan siklus dimana ada suatu saat tertentu semua unit fasilitas melakukan pemesanan atau mulai berproduksi secara serentak, berikut perhitungannya:

= Nod = Nod Ndj T = 0,286 tahun.

e. Perhitungan Ukuran lot Pemesanan pada DC

Perhitungan ukuran lot pemesanan pada DC dilakukan untuk mengetahui jumlah pemesanan yang akan dilakukan DC kepada supplier, berikut ini adalah perhitungannya:

= 280,39 281 unit.

f. Perhitungan Ukuran lot Pemesanan pada Retailer

Perhitungan ukuran lot pemesanan pada retailer dilakukan untuk mengetahui jumlah pemesanan retailer per pesan kepada unit DC, rangkuman perhitungannya dapat dilihat pada Tabel 10 berikut ini:

Tabel 10. Rangkuman Perhitungan Ukuran lot Pemesanan pada Retailer Pembulatan Qj (unit) 1 3427.2 0.286 24 1 40.841 41 2 3451.2 0.286 24 1 41.127 42 3 3343.2 0.286 24 1 39.840 40 4 3422.4 0.286 24 1 40.784 41 5 3321.6 0.286 24 1 39.582 40 6 3290.4 0.286 24 1 39.211 40 7 3273.6 0.286 24 1 39.010 40 Nd1 Qj Retailer Dj T Nod Contoh Perhitungan Q1: 40,841 41 unit.

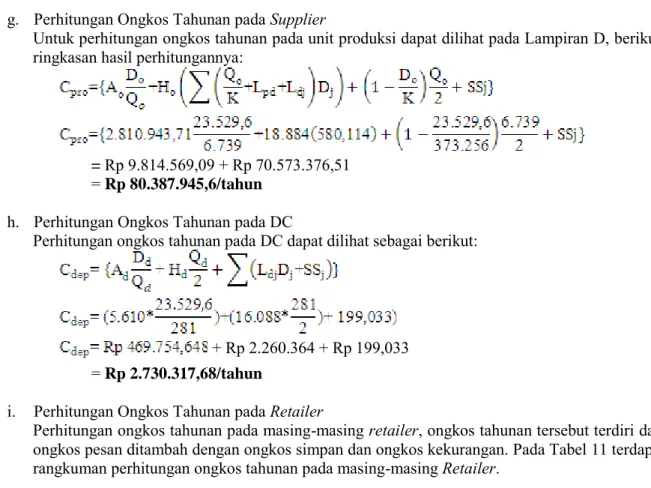

g. Perhitungan Ongkos Tahunan pada Supplier

Untuk perhitungan ongkos tahunan pada unit produksi dapat dilihat pada Lampiran D, berikut ini ringkasan hasil perhitungannya:

= Rp 9.814.569,09 + Rp 70.573.376,51 = Rp 80.387.945,6/tahun

h. Perhitungan Ongkos Tahunan pada DC

Perhitungan ongkos tahunan pada DC dapat dilihat sebagai berikut:

+ Rp 2.260.364 + Rp 199,033 = Rp 2.730.317,68/tahun

i. Perhitungan Ongkos Tahunan pada Retailer

Perhitungan ongkos tahunan pada masing-masing retailer, ongkos tahunan tersebut terdiri dari ongkos pesan ditambah dengan ongkos simpan dan ongkos kekurangan. Pada Tabel 11 terdapat rangkuman perhitungan ongkos tahunan pada masing-masing Retailer.

Tabel 11. Rangkuman Ongkos Tahunan pada Retailer

Ongkos Pesan Ongkos Simpan Ongkos Kekurangan Total

(Rp/pesan) (Rp/tahun) (Rp) (Rp) Cret1 329,262 645,729 5,431 980,422.21 Cret2 323,673 657,513 5,339 986,525.86 Cret3 329,222 636,624 8,887 974,732.32 Cret4 328,801 645,276 5,424 979,500.35 Cret5 327,095 615,976 4,513 947,583.04 Cret6 324,022 621,634 4,811 950,466.34 Cret7 322,368 621,874 4,834 949,076.40 Total 2,284,442 4,444,626 39,239 6,768,307 Cretiler

Contoh perhitungan pada Retailer 1:

= Rp 980.422,21/tahun. j. Perhitungan Ongkos Transportasi

Perhitungan ongkos transportasi melitputi ongkos transportasi dari supplier ke DC dan ongkos transportasi dari DC ke retailer, sebagai berikut:

= {(Cod+Cd1) D1} + {(Cod+Cd2) D2} + {(Cod+Cd3) D3} + {(Cod+Cd4)

D4} + {(Cod+Cd5) D5} + {(Cod+Cd6) D6} + {(Cod+Cd7) D7}

= Rp 12.051.186,39 + …. + Rp 11.112.369,50 = Rp 81.115.815,59/tahun.

k. Perhitungan Ongkos Operasi Tahunan

Perhitungan ongkos operasi tahunan meliputi ongkos tahunan retailer, ongkos tahunan DC, ongkos tahunan produksi dan ongkos transportasi yang dikeluarkan tiap tahun. Perhitungannya adalah sebagai berikut:

= Rp 6.769.307,00 + Rp 2.730.317,68 + Rp 697.996.923,65 + Rp 81.115.815,59 = Rp 788.612.363,9/tahun

l. Perhitungan Reoder Point pada Supplier

Hasil perhitungan Reorder Point Supplier adalah 295 unit agregat (dalam satuan Cal). Supplier melakukan produksi bila produk Daishogun Plus mencapai 11 unit yaitu sebanyak 238,6 unit, produk Cal mencapai 17 unit yaitu sebanyak 367,71 unit, produk Daishogun mencapai 23 unit yaitu sebanyak 515,21, produk Yasuka Sliding mencapai 19 unit yaitu sebanyak 424,38 unit, produk Cosmo-941/942 mencapai 13 unit yaitu sebanyak 282,6, produk Cosmo-541/542 mencapai 35 unit yaitu sebanyak 792,31 unit, produk Yamato-HAA/HNN mencapai 88 unit yaitu sebanyak 2007,5 unit, dan Yamato-AA/NN mencapai 93 unit yaitu sebanyak 2110,7 unit. m. Perhitungan Reoder Point pada DC

Hasil perhitungan Reorder Point DC adalah 279 unit agregat (dalam unit Cal). DC melakukan

reorder point bila produk Daishogun Plus mencapai 10 unit yaitu sebanyak 9,95 unit, produk

Cal mencapai 16 unit yaitu sebanyak 15,33 unit, produk Daishogun mencapai 22 unit yaitu sebanyak 21,48 unit, produk Yasuka Sliding mencapai 18 unit yaitu sebanyak 17,7 unit, produk Cosmo-941/942 mencapai 12 unit yaitu sebanyak 11,78 unit, produk Cosmo-541/542 mencapai 33 unit yaitu sebanyak 33,04, produk Yamato-HAA/HNN mencapai 84 unit yaitu sebanyak 83,71 unit, dan Yamato-AA/NN mencapai 88 unit yaitu sebanyak 88,01 unit.

n. Perhitungan Reoder Point pada Retailer

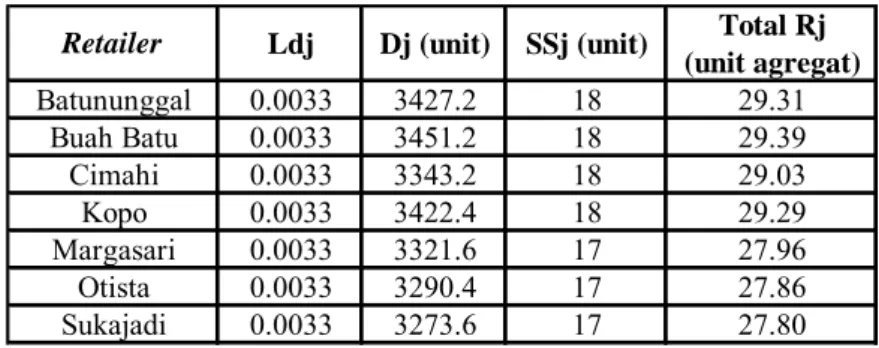

Perhitungan Reorder Point Retailer dapat dilihat Tabel 12 berikut ini: Tabel 12. Rangkuman Reorder Point Retailer

Total Rj (unit agregat) Batununggal 0.0033 3427.2 18 29.31 Buah Batu 0.0033 3451.2 18 29.39 Cimahi 0.0033 3343.2 18 29.03 Kopo 0.0033 3422.4 18 29.29 Margasari 0.0033 3321.6 17 27.96 Otista 0.0033 3290.4 17 27.86 Sukajadi 0.0033 3273.6 17 27.80

Retailer Ldj Dj (unit) SSj (unit)

Contoh perhitungan retailer 1 :

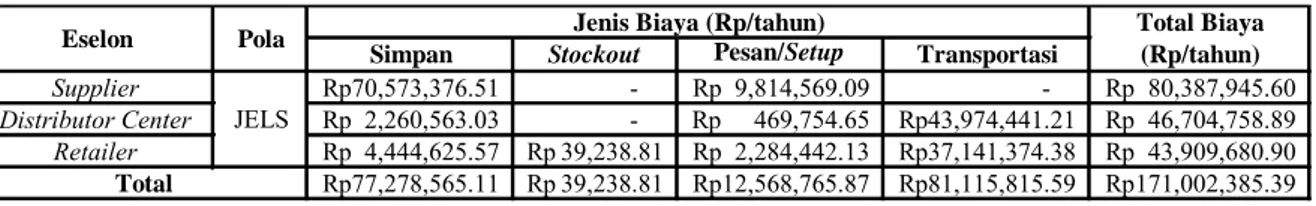

Dari perhitungan diperoleh biaya pengendalian persediaan seperti ditunjukkan pada Tabel 13. Tabel 13. Biaya Pengendalian Persediaan Metode Joint Economic Lot Size

Total Biaya

Simpan Stockout Pesan/Setup Transportasi (Rp/tahun)

Supplier Rp 70,573,376.51 - Rp 9,814,569.09 - Rp 80,387,945.60 Distributor Center Rp 2,260,563.03 - Rp 469,754.65 Rp 43,974,441.21 Rp 46,704,758.89 Retailer Rp 4,444,625.57 Rp 39,238.81 Rp 2,284,442.13 Rp 37,141,374.38 Rp 43,909,680.90

77,278,565.11

Rp Rp 39,238.81 Rp 12,568,765.87 Rp 81,115,815.59 Rp 171,002,385.39

Eselon Pola Jenis Biaya (Rp/tahun)

Total

JELS

4. Kesimpulan dan Saran 4.1 Kesimpulan

Dari hasil pengolahan data dan analisis, maka didapatkan kesimpulan bahwa metode perusahaan pada saat ini terdapat kelemahan yaitu tidak adanya koordinasi yang baik antar jaringan rantai pasok sehingga menimbulkan total biaya yang tinggi. Metode yang tepat untuk memecahkan permasalahan pada perusahaan adalah metode Joint Economic Lot Size dengan besar penghematan yang didapatkan dari hasil perhitungan metode usulan adalah sebesar Rp 11.253.128,06 (6,17%) per tahun.Metode pengendalian pengelolaan persediaan usulan memberikan win-win solution bagi seluruh pihak yang terlibat dalam jaringan Supply Chain.

4.2 Saran

Untuk Perusahaan:

1. Perlu meyakinkan kepada semua pihak yang terkait mengenai pentingnya membangun informasi yang terbuka, cepat, dan akurat mengenai hal-hal yang menyangkut penyediaan produk, supaya dapat tercipta win-win solution pada setiap eselon.

2. Perlu memberikan pelatihan kepada bagian logistik supaya metode Joint Economic Lot Size ini dapat berjalan dengan baik.

Untuk Penelitian Selanjutnya:

1. Pengembangan metode Joint Economic Lot Size untuk rantai pasok utuh (dari supplier awal sampai ke konsumen).

2. Metode Joint Economic Lot Size akan lebih efektif bila diterapkan pada setiap eselon yang merupakan satu organisasi usaha yang sama.

5. Daftar Pustaka

Bedworth, Bailey. (1998), “Intergrated Production Control System”, John Wiley and Sons, Inc. Cachon, Terwiesch (2006), “Matching Supply with Demand”, McGraw-Hill International Edition, New York.

Indrajit, Djokopranoto (2002), “Konsep Manajemen Supply Chain”, Grasindo, Jakarta.

Nur, Bahagia (1999), “Model Optimasi Integral Sistem Rantai Nilai 3 Eselon”, Laboratorium Perencanaan dan Optimasi Sistem Industri ITB, Bandung.

Smith, Spencer B. (1989), “Computer-Based Production and Inventory Control”, Prentice-Hall International, Inc., USA.

Tersine, Richard J. (1994), “Principles of Inventory and Material Management”, Prentice-Hall International, Inc., USA.