BAB II

GAMBARAN UMUM PERUSAHAAN

1.2. Sejarah Umum Perusahaan

PT. Growth Sumatra Industry adalah salah satu badan usaha penanaman

modal dalam negeri (PMDN) yang terdapat di Sumatera Utara perusahaan ini bergerak di bidang pengolahan bijih besi.

Pada awalnya perusahaan ini bernama PT. Industry Ltd Besi dan Baja Sumatra yang berlokasi di Jln. K.L. Yos Sudarso Km. 10 Medan/ Belawan. Perusahaan ini didirikan tanggal 23 April 1969 dengan akte notaris no. 93. Tanggal 23 April 1969 yang ditandatangani oleh notaris Kousmulyono Ongko SH.

Berdasarkan akte pendiriannya perusahaan ini berbentuk perseroan terbatas dan memiliki modal sektor sebanyak 1000 lembar saham, yang dijual dengan harga Rp. 100.000/ lembar saham. Sejak berdirinya hingga sekarang perusahaan ini telah mengalami perubahan nama pada tanggal 8 Februari 1971 menjadi PT. Growth Sumatra Industry.

Pada mulanya perusahaan ini menggunakan alat-alat sederhana seperti satu unit dapur peleburan dan satu unit mesin penggilingan. Dengan perkembangan yang terjadi perusahaan mengalami kemajuan yang sangat pesat dan keuntungan yang semakin tinggi. Perusahaan juga berusaha untuk meningkatkan aktifitasnya dengan pemanfaatan teknologi baru di bidang pengolahan logam.

Sekarang ini perusahaan telah memiliki 3 unit tanur busur listrik , 1 unit mesin casting, dan 5 unit peralatan penggilingan. Pada tahun 1989 perusahaan menambah areal pabrik seluas 58.445m 2 .

Perusahaan ini beroperasi kurang lebih 17 jam untuk proses peleburan logam. Energi yang digunakan selama pengoperasian adalah energi listrik yang berasal dari PLN dengan daya listrik yang terpasang sebesar 3 MVA.

2.2. Ruang Lingkup dan Pemasaran Bidang Usaha

PT. Growth Sumatera Industry merupakan perusahaan manufaktur yang

bergerak dibidang pengolahan besi dan baja yang menghasilkan produk besi beton, besi siku, besi as, billet, besi WF, wire rod dan lainnya sesuai pesanan. Pemasaran hasil produksi PT. Growth Sumatra Industry diatur oleh kantor direksi

PT. Growth Sumatra Industry. Pemasaran hasil produksi dilakukan baik di dalam

maupun ke luar negeri. Untuk melebarkan daerah pemasaran PT. Growth Sumatra

Industry juga menjalin kerja sama dengan perusahaan-perusahaan lain.

2.3. Lokasi Perusahaan

PT. Growth Sumatra Industry berlokasi di Jalan KL. Yos Sudarso Km.10

Growth Sumatra Industry mempunyai batas-batas lokasi sebagai berikut :

1.3. Sebelah timur berbatasan dengan PT. Abdi Rakyat Bakti dan pemukiman penduduk

1.4. Sebelah barat berbatasan dengan pemukiman penduduk 1.5. Sebelah utara berbatasan dengan Sungai Deli

1.6. Sebelah selatan berbatasan dengan jalan Raya K.L Yos Sudarso 2 Organisasi dan Manajemen

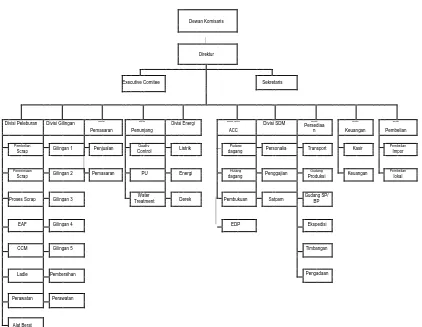

2.4.1. Struktur Organisasi

Struktur organisasi memberikan gambaran tentang posisi dan hubungan kerja sama antara setiap unit-unit kerja yang ada pada perusahaan. Masing-masing unit kerja tersebut mempunyai tujuan umum yang sama untuk mewujudkan suatu keberhasilan. Struktur organisasi PT. Growth Sumatra Industry adalah berbentuk fungsional dimana bagian-bagian dalam organisasi dibagi menurut fungsi dan tugas masing-masing. Segala ketentuan, keputusan atau segala kebijaksanaan ada di tangan satu orang yaitu pucuk pimpinan. Struktur organisasi PT. Growth

Dewan Komisaris

Divisi Peleburan Divisi Gilingan Divisi Divisi

Divisi Energi Divisi ADM/

Gilingan 1 Penjualan Quality Listrik Piutang Personalia Transport Kasir Pembelian

Scrap Control dagang Impor

Penerimaan

Gilingan 2 Pemasaran PU Energi Hutang Penggajian Gudang Keuangan Pembelian

Scrap dagang Produksi lokal

Gambar 2.1. Struktur Organisasi PT. Growth Sumatra Industry

2.4.2. Uraian Tugas dan Tanggung jawab

Pembagian tugas dan tanggungjawab setiap jabatan yang ada di PT.

Growth Sumatra Industry secara umum adalah:

1. Dewan Komisaris

tetapi menunjuk seorang atau beberapa orang untuk menjalankan perusahaan dengan memberikan kuasa pada orang tersebut. Orang-orang yang ditunjuk ini umumnya menjabat sebagai direktur utama yang langsung bertanggungjawab penuh atas perkembangan perusahaan yang dengan sendirinya bertanggungjawab kepada dewan komisaris. Tugas dan tanggung jawab dari Dewan Komisaris:

Mengadakan pengawasan dalam melaksanakan ketentuan-ketentuan yang termuat dalam dasar akte pendirian PT.Growth Sumatra Industry.

Menentukan kebijakan perusahaan secara garis besar demi tercapainya tujuan utama perusahaan pada waktu diadakannya sidang tahunan.

Mempertimbangkan dan mengesahkan laporan keuangan pimpinan perusahaan yang disampaikan dalam rapat tahunan.

Menetapkan besarnya laba tahunan yang bakal diperleh untuk ditanam kembali demi kemajuan perusahaan.

Membantu pimpinan perusahaan untuk bekerjasama dalam beberapa hal yang telah disepakati dalam anggaran dasar dalam rapat tahunan.

Mengawasi dan memperhatikan tindakan pimpinan perusahaan

2. Direktur

Direktur merupakan pimpinan tertinggi dalam perusahaan yang diangkat oleh dewan komisaris untuk menjalankan perusahaan. Tugas dan tanggung jawab dari Direktur antara lain:

pelaksanaannya.

b. Mengadakan hubungan kerja dengan pihak luar, baik hubungan dengan perusahaan lain maupun kegiatan-kegiatan perusahaan.

c. Mengkoordinasikan tugas-tugas yang didelegasikan kepada tiap-tiap direktur dan menjalin hubungan kerja yang baik dengan para direktur agar terbentuk suatu grup kerja yang harmonis.

d. Mengambil keputusan-keputusan dan tindakan-tindakan yang tepat demi kepentingan, kelangsungan dan kelancaran jalannya perusahaan sehingga segala kegiatan organisasi menuju ke tujuan perusahaan.

1.6. Sekretaris

Tugas dan tanggungjawab sekretaris adalah sebagai berikut:

Mengumpulkan informasi dari setiap bagian serta menyimpan arsip-arsip perusahaan dan melaksanakan surat-menyurat untuk kelancaran kegiatan perusahaan.

Menentukan bentuk-bentuk surat, bon, rekening serta cara pengaturannya. Membantu direktur utama menyusun program pertemuan dengan tamu-tamu perusahaan

Mencatat dan membuat arsip jalannya rapat tahunan dewan komisaris.

1.7. Divisi Peleburan

Divisi peleburan dibagi atas 9 bagian yaitu: 1. Pembelian scrap

Medan dan luar kota Medan, serta diimpor dari luar negeri seperti Singapura. 2. Penerimaan Scrap

Tugas dan wewenang adalah menimbang, memeriksa kualitas dan kuantitas

scrap.

3. Proses Scrap

Tugas dan wewenang adalah mensortir scrap dan menuang scrap ke dalam tanur (EAF) serta menentukan komposisi bahan penolong yang diperlukan untuk memproses scrap menjadi billet.

4. CONSTEEL

Tugas dan tanggungjawab bagian ini adalah menghantarkan besi scrap hingga masuk menuju mesin EAF (Electric Arc Furnance) untuk dilebur di bagian produksi dalam proses peleburan.

5. EAF (Electric Arc Furnance)

Tugas dan wewenang bagian EAF adalah mengolah scrap di dalam tanur menjadi cairan besi.

6. CCM

Tugas dan wewenang bagian CCM adalah menjadikan cairan besi diproses menjadi billet.

7. Ladle

Tugas dan wewenang adalah menentukan scrap dapat dileburkan sampai menjadi cairan besi.

8. Perawatan

lancar dalam produksi. 9. Alat Berat

Tugas dan tanggungjawab adalah menyediakan alat berat untuk mengangkat

scrap dari pemasok ke gudang penyimpanan, mengangkat slag besi untuk

dibuang ke tempat penampungan, dan membantu divisi lain.

5. Divisi Gilingan

Divisi gilingan terbagi atas: 1. Gilingan (Milling)

Tugas dan tanggungjawab bagian gilingan adalah untuk memproses billet

menjadi bahan as atau besi beton dan besi siku. 2. Pembersihan

Tugas dan tanggungjawab bagian pembersihan adalah membersihkan daerah di sekitar gilingan.

3. Perawatan

Tugas dan tanggungjawab bagian perawatan adalah melakukan perawatan mesin-mesin gilingan dan memastikan agar tetap lancar dalam produksi.

6. Divisi Pemasaran

Tugas dan tanggungjawabnya adalah memasarkan dan menjual produk yang dihasilkan oleh perusahaan baik dalam maupun luar negeri.

7 Divisi Penunjang

a. Quality Control

Tugas dan tanggungjawab bagian Quality Control adalah mengawasi kualitas produk agar sesuai dengan Standar Nasional Industri (SNI). b. Pekerjaan Umum

Tugas dan tanggungjawab bagian pekerjaan umum adalah merawat dan membangun bangunan atau merencanakan layout pabrik jika diperlukan tambahan.

c. Water Treatment

Tugas dan tanggungjawab bagian water treatment adalah menyangkut Amdal tentang kebersihan lingkungan.

8. Divisi Energi/ Listrik

Divisi energi/ listrik terbagi atas 3 bagian, yaitu : a. Listrik

Tugas dan tanggungjawabnya adalah merawat dan memperbaiki jaringan listrik diseluruh pabrik dan kantor

b. Energi

Tugas dan tanggungjawabnya adalah mengawasi pemakaian air, gas dan oksigen dan bahan-bahan pelumas yang digunakan dalam pabrik.

c. Derek

Tugas dan tanggungjawabnya adalah merawat, memperbaiki atau mengganti derek yang ada dalam pabrik.

9. Divisi Administrasi dan Pembukuan

a. Piutang Dagang

Tugas dan tanggungjawab adalah berhubungan dengan administrasi piutang dagang dan melakukan penagihan.

b. Hutang Dagang

Tugas dan tanggungjawab adalah berhubungan dengan administrasi hutang dagang dan menginstruksikan pembayaran

c. Pembukuan

Tugas dan tanggungjawab adalah menyusun laporan keuangan secara periode atas laporan yang diterima dari masing-masing divisi.

d. EDP

Tugas dan tanggungjawab adalah merawat dan memperbaiki hardware

dan software, menyediakan kebutuhan/ perlengkapan komputer.

10.Divisi Personalia

Divisi administrasi dan pembukuan terbagi atas 3 bagian, yaitu :

a. Personalia

Tugas dan wewenang adalah merencanakan, mengadakan, melatih dan mengembangkan sumber daya manusia.

b. Penggajian

Tugas dan tanggungjawab adalah memberikan kompensasi berupa gaji/upah, uang makan, tunjangan lembur, bonus dan kompensasi lainnya. c. Satpam

11.Divisi Persediaan

Divisi Persediaan terbagi atas 6 bagian, yaitu : a. Transportasi

Tugas dan tanggungjawab adalah menyediakan, merawat dan memperbaiki kendaraan, kendaraan

b. Gudang Produksi

Tugas dan tanggungjawab adalah memeriksa hasil produksi dari gilingan, mencatat, menyimpan, mengeluarkan barang jadi dari lapangan yang telah disetujui oleh divisi pemasaran.

c. Gudang Spare part dan Bahan Penolong

Tugas dan tanggungjawab adalah memeriksa spare part dan bahan penolong baik dari dalam negeri maupun impor, menyimpan, mencatat, mengeluarkan sparepart dan bahan penolong sesuai dengan pemakaian, memenuhi kebutuhan pemakai dengan memproses surat permintaan kebutuhan barang dan sebagainya.

d. Ekspedisi

Tugas dan tanggungjawabnya adalah mengawasi masuk dan keluar kendaraan-kendaraan para pemasok dan langganan untuk ditimbang. e. Timbangan

Tugas dan tanggungjawabnya adalah melakukan penimbangan terhadap para pemasok dan langganan yang masuk dan keluar.

f. Pengadaan

12.Divisi Keuangan

Divisi Keuangan terbagi atas 2 bagian, yaitu : a. Kasir

Tugas dan tanggungjawabnya adalah melakukan pembayaran hutang dagang dan lain, serta menyediakan kas untuk kebutuhan bagian penggajian.

b. Keuangan

Tugas dan tanggungjawabnya adalah mengatur keluar masuknya arus kas.

13.Divisi Pembelian.

Divisi Pembelian terbagi atas 2 bagian, yaitu : a. Pembelian Lokal

Tugas dan tanggungjawabnya adalah membeli sparepart dan bahan penolong yang terdapat di dalam negeri.

b. Pembelian Impor

Tugas dan tanggungjawabnya adalah mengimpor sparepart dan bahan penolong dari luar negeri.

2.4.3. Jam Kerja

Ketentuan jam kerja di PT. Growth Sumatra Industry dapat dibagi menjadi 2 bagian yaitu:

a. Karyawan bagian kantor

Terdiri dari 1 shift kerja, dengan jam kerja sebagai berikut: Untuk hari Senin-Kamis:

Pukul 12.00-13.00 Wib : Istirahat Pukul 13.00-16.30 Wib : Kerja Aktif Untuk hari Jumat:

Pukul 08.30-12.00 Wib : Kerja Aktif Pukul 12.00-14.00 Wib : Istirahat Pukul 14.00-16.30 Wib : Kerja Aktif Untuk hari Sabtu:

Pukul 08.30-12.00 Wib : Kerja Aktif (tanpa istirahat) b. Karyawan Bagian Produksi

Terdiri dari 3 shift kerja, dengan jam kerja sebagai berikut: Shift A (pagi) : pukul 06.00-12.00 Wib

Shift B (Sore) : pukul 14.00-22.00 Wib Shift C (Malam) : pukul 22.00-06.00 Wib

Setiap karyawan bagian produksi akan mengalami pergantian shift pada setiap pertengahan bulan dan akhir bulan, yaitu karyawan dari shift A pindah ke shift B, dari shift B pindah ke shift C dan dari shift C pindah ke shift A, demikian seterusnya.

2.5. Proses Produksi

2.5.1. Bahan yang Digunakan

1. Bahan Baku

Bahan baku utama yang digunakan dalam proses pengolahan besi dan baja adalah scrap (besi tua atau besi bekas) karbon rendah medium yang terdiri atas 3 macam:

− Import scrap adalah scrap yang didatangkan dari luar negeri (Singapura dan

Hongkong), misalnya scrap dari kapal-kapal tua.

− Home scrap adalah scrap yang berasal dari pabrik-pabrik di lingkungan PT.

Growth Sumatra Industry.

− Local scrap adalah scrap yang berasal dari luar lingkungan PT. Growth

Sumatra Industry, misalnya scrap mobil bekas dan kapal-kapal tua.

2. Bahan Tambahan

Bahan tambahan adalah suatu bahan yang dimasukkan kedalam tanur sewaktu proses peleburan berlangsung didalam tanur. Bahan tambahan yang dipakai dalam proses pengolahan besi dan baja adalah:

a. Batu Kapur (CaO)

Fungsinya adalah mengurangi kadar fosfor dan memisahkan segala kotoran yang ada pada cairan besi sehingga cairan besi tetap bersih.

b. Batubara, Carbon raiser fungsinya adalah mengatur kadar karbon dalam cairan besi, meningkatkan kadar karbon pada proses peleburan dan menaikkan temperatur cairan di dalam tanur.

elemen-elemen logam cair yang beroksidasi dengan udara.

d. Ferro Silikon (FeSi) fungsinya adalah membuang gas dan cairan sehingga tidak terjadi oksidasi, menyempurnakan aliran besi pada waktu penuangan dan membuat besi menjadi liat dan permukaannya mengkilat.

e. Ferro Manganese (FeMn) fungsinya menambah kekuatan dan kekerasan besi baja dan menaikkan kadar mangan.

f. Oksigen fungsinya adalah sebagai pengontrol kadar karbon dan mempercepat proses peleburan.

g. Tepung MgO (Mangnesium Oksida) fungsinya adalah melapisi dinding tanur setelah penuangan.

h. Silikon Karbida fungsinya adalah menaikkan kadar karbon dan silikon.

3. Bahan Penolong

Bahan penolong yaitu bahan yang tidak ikut dalam proses produksi, tetapi merupakan bagian dalam produk akhir yang akan dihasilkan. Bahan tambahan yang digunakan dalam proses produksi di PT. Growth Sumatra Industry adalah: a. Air

Air digunakan untuk pendinginan pada CCM (Continuous Casting Machine)

dan Rolling Mill. Air diambil dari sumur bor yang berada di lokasi pabrik. Air

ini diolah dengan Water Treatment dan kemudian dialirkan ke pabrik dengan menggunakan pompa air.

b. Sekam padi

dan mencegah agar tidak terjdinya pencampuran udara luar dengan cairan baja.

c. Minyak nabati

Minyak nabati digunakan untuk mengurangi gesekan antara mould dengan cairan logam.

d. Minyak pelumas (Oli)

Minyak pelumas (Oli) digunakan untuk meminyaki roda gigi yang terdapat pada mesin-mesin. Pemberian minyak pelumas akan memperlancar putaran roda. Minyak pelumas yang dipakai untuk roda gigi adalah RORED HD-A (Sae 140), sedangkan untuk hidrolik sirkulasi digunakan minyak pelumas TURALIK 69 (VG 100).

e. Bahan bakar

Bahan bakar yang digunakan untuk generator adalah bahan bakar solar, generator adalah sumber listrik bagi penerangan diseluruh lingkungan pabrik pada saat arus listrik PLN terputus.

f. Bahan bakar gas

Bahan bakar gas digunakan untuk pemanasan ladel dan untuk dapur pemanas ulang. Bahan bakar yang digunakan adalah Liquefied Natural Gas (LNG).

2.5.2. Uraian Proses Produksi

PT. Growth Sumatra Industry mempunyai tiga bagian utama proses

produksi, yaitu proses Peleburan (Melting), proses penuangan (Continuous

2.5.2.1.Proses Peleburan (Melting)

Proses pengolahan logam pada pabrik peleburan dibagi atas dua unit, yaitu unit scrap dan unit Electric Arc Furnance (EAF)

1. Unit Scrap

Scrap yang digunakan oleh PT. Growth Sumatra Industry adalah scrap

impor, home scrap dan lokal scrap, impor scrap biasanya sudah dalam keadaan ditekan (dipress). Scrap ini didatangkan dengan truk dan ditimbun di dua tempat yaitu:

1. Scrap yard, yaitu tempat penimbunan scrap dilapangan terbuka dibelakang

pabrik. Ini merupakan tempat penimbunan scrap impor dan home scrap. Proses pengangkutan scrap dari scrap yard ke scrap bay dengan menggunakan truk dengan bantuan bucket.

2. Scrap Bay, yaitu tempat penimbunan scrap di lapangan tertutup di samping

tanur. Scrap lokal biasanya langsung dibawa ke tempat ini ditambah dengan

scrap dari scrap yard.

Tugas utama unit scrap adalah pemotongan scrap, pemilihan scrap dan pengangkatan scrap yang diuraikan sebagai berikut:

a. Pemotongan Scrap

b. Pemilihan Scrap

Sebelum scrap dimasukkan kedalam EAF, scrap harus dipilih sesuai dengan syarat-starat sebagai berikut:

1) Kering dari oli dan air

2) Scrap tidak boleh berupa granat bom dan peluru

3) Karat (Fe2O3 dan Fe3O4) pada scrap mengandung banyak oksigen

4) Tembaga harus dipisahkan dari scrap

5) Scrap berupa baja karbon rendah

c. Pengangkatan Scrap

Scrap mempunyai bentuk ukuran yang tidak menentu sehingga alat

pengangkatan yang sesuai ialah magnetic crane dan bucket. Kapasitas angkat maksimum crane adalah 20 ton sedangkan bucket adalah 40 ton.

2. Unit Electric Arc F urnance (EAF)

Electric Arc Furnance atau tanur busur listrik merupakan tanur yang

memanfaatkan energi listrik yang diubah menjadi energi panas untuk melebur

scrap baja. Pada PT. Growth Sumatra Industry jenis EAF yang digunakan adalah

EAF langsung pada tanur ini ruang tanur dilapisi dengan bata tahan api.

yang rendah. Secara berkala komposisi logam cair ditentukan dan bila perlu dapat ditambah unsur paduan tertentu sehingga sewaktu logam cair dituang komposisinya telah memenuhi persyaratan. Jenis tanur yang digunakan pada PT.

Growth Sumatra Industry adalah EAF langsung dengan dinding magnesia.

EAF langsung memiliki tanur yang dapat dibuka dengan memutar kesamping untuk memasukkan elektroda. Elektroda yang digunakan adalah grafit (bahan dasar karbon) berdiameter 14 inci dengan berat 375 kg/buah dan diperkirakan akan habis 5 kg/ton pada saat scrap dilebur.

2.5.2.2. Proses Penuangan

Proses penuangan logam pada pabrik terdiri atas unit ladle dan unit

continuous casting machine (CCM).

1. Unit Ladle

Scrap yang dicairkan di unit EAF kemudian dituangkan kedalam ladel dan

diangkut oleh Bridge Crane ke CCM. Ladel tersebut dari pelat baja dengan ketebalan 22 mm dan dilapisi dengan batu tahan api. Saluran keluar cairan logam (cairan baja/ logam cair) dibuat di dasar ladel. Mekanisme pembukaan dan penutupan saluran diatur melalui sliding gate yang digerakkan secara manual. Batu tahan api yang digunakan adalah:

− Jenis

: High aluminat ladle

bricks

− Komposisi : Al2O3 (65-75%)

Fe2O3 (maksimum 2%) 2. Type SK 32

− Jenis : Fire Bricks Clay

− Komposisi : Al2O3 (32-35%)

SiO2 (60-65%)

− Massa jenis : 1,95-2,00 gr/cm3

− Crushing Strength : 200 kg/ cm3

Batu tahan api LW 151 dan LW 152 disusun berselang-seling sehingga diperoleh lingkaran bulat sesuai dengan bentuk ladle. Untuk merekatkan batu tahan api digunakan morter jenis M-80 SLP yang mempunyai komposisi Al2O385% dan SiO2 10% sebagai pengisi antara batu tahan api LW dengan batu tahan api SK 22 digunakan lapisan MgO (Magnesium Oksida). Lapisan MgO ini berfungsi sebagai penyerap panas. Cairan logam akan keluar melalui Weel Block

2. Unit Continuous Casting Machine (CCM)

Unit CCM adalah suatu mesin yang dapat melaksanakan pengecoran secara terus-menerus, dimana cairan logam yang dimasukkan kedalam mesin ini akan keluar langsung sebagai billet. CCM merupakan satu kesatuan unit-unit yang terdiri atas beberapa komponen, yaitu:

1. Tundish

2. Kereta tundish

3. Saluran pembuangan cairan dan tong penampung baja cair

4. Box bending mould

5. Bending Mould

6. Oscillating machine

7. Cooling chamber

8. Dummy bar

9. Roll conveyor dan collecting table

10. Extraction machine

11. Shearing machine

2.5.2.3. Proses Penggilingan (Rolling Mill)

Gilingan merupakan proses pengolahan billet dengan menggilingnya menjadi baja tulangan polos, baja tulangan as, besi siku ataupun WF. Dimana penggilingan dilakukan untuk memperkecil ukuran sesuai yang diinginkan dan melakukan pembentukan. Billet yang telah dicetak dikirim ke setiap rolling mill

untuk mendapatkan ujung yang sempurna. Hal yang perlu diperhatikan adalah semakin kecil ukuran billet yang diinginkan maka akan semakin banyak rolling

strand yang digunakan, sebaliknya bila semakin besar billet yang digunakan maka

akan semakin sedikit rolling strand yang digunakan.

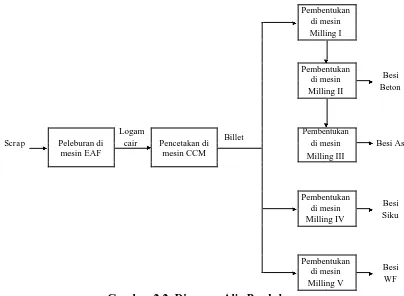

Pada PT. Growth Sumatra Industry terdapat lima buah gilingan dengan fungsi yang berbeda-beda.

Diagram alir proses pembuatan besi beton, besi siku, besi as, dan besi WF dapat dilihat pada Gambar 2.2. di bawah ini:

Pembentukan

Scrap cair di mesin Besi As

mesin EAF mesin CCM Milling III

Gambar 2.2. Diagram Alir Produk

2.5.3. Mesin dan Peralatan

2.5.3.1.Mesin Produksi

Mesin produksi yang digunakan yaitu:

Fungsi : Tempat bahan baku utama untuk dilebur

Jumlah : 3 Unit

Merek : SS 3600-L

Tipe : Steel Marketing

Kapasitas : 20 Ton/ proses

Sistem Kontrol Suhu : Otomatis

Power : 697 kwh/ ton; 220/380 V

Ukuran Dapur : 4 m x 9 m

Diameter dalam : 3,6 m

Tinggi : 2,8 m

Operating Temperatur : 16800C

Penggerak : Hidrolik

2. Nama Mesin : Ladle

Fungsi : Tempat penuangan cairan dari tanur ke CCM

Jumlah : 12 Unit

Kapasitas : 20 ton

Sistem Kontrol Operasi : Manual

Diameter : 1,5 m

Tinggi : 2,5 m

Tebal : 10 cm

3. Nama Mesin : Continuous Casting Machine

Fungsi : Tempat pencetakan baja secara continuous

Merek : Daniel 2 BLC – 501 / 2

Power : 697 kwh /ton, 220/380 V

Jumlah : 1 unit

Sistem operasi : Manual

Ukuran CCM : 130m x 130 m

4. Nama mesin : Tundish

Fungsi : Sebagai penampung cairan baja ladle

Flowing speed : 10 ton / 15 menit

Sistem Kontrol : Manual

Jumlah : 8 unit

5. Nama mesin : Hydrolic Shear Machine

Fungsi : Memotong billet sesuai ukuran

Model : Hidrolik

Power : 6 Hp

Tegangan : 380 V

Kapasitas : 2,6 m/menit

6. Nama mesin : Reheating Furnance

Fungsi : Tempat pemanasan ulang billet

Kapasitas : 200 batang billet

Power : 500 kwh / ton ; 220/380 V

Sistem Kontrol : Otomatis

Jumlah : 4 Unit

7. Nama Mesin : Rolling Mill Machine

Fungsi : Membentuk baja billet sesuai cetakan

Jumlah : 5 unit

Merek : NKC Taiwan, RDC

Power : 500 – 1.200 HP

Kuat Arus : 100-200 Ampere

Sistem control suhu : Otomatis

8. Nama Mesin : Flying Shear Machine

Fungsi : Memotong bagian ujung billet setelah dicetak

Jumlah : 5 unit

Merek : SI 132 M-6-A

Tegangan : 380 V

9. Nama Mesin : Cooling Bed

Fungsi : Tempat penampungan baja beton keluar dari rolling mill dan sekaligus tempat pendinginan

Jumlah : 6 unit

Power : 250 kwh /ton ; 220V

Kapasitas : 200 batang billet

Sistem kontrol : Otomatis

Penggerak : Elektromotor

10. Nama Mesin : Shapping Machine

Merek : HU DONG

Model : B 6050

Jumlah : 3 Unit

Penggerak : Otomatis

2.5.3.2.Peralatan (Equipment)

Peralatan yang digunakan yaitu:

1. Electric Crane

Fungsi : Mengangkat charging bucket dan tundish ke tempat Peleburan

2. Charging Bucket

Fungsi : Pembuatan scrap baja yang akan dimasukan ke tanur Kapasitas : 7 ton

Jumlah : 10 unit

3. Compressor

Fungsi : Angin untuk keperluan pneumatic pada mesin CCM Jumlah : 6 unit

Power : 100 Hp

Tekanan : 5 kg/cm2

4. Trafo

Fungsi : Supply daya keseluruhan pabrik

Tipe : Indoor

Sistem Pendingin : ONAN

Daya : 6000 KVA

Rating Arus : 173,2 A

Massa Total : 9.000 kg Jumlah : 4 Unit

5. Blower

Fungsi : Untuk menyediakan udara pada Reheating Furnance

Tipe : Sentrifugal Jumlah : 2 unit

6. Gap-Bed Lathe Machine (Mesin Bubut)

Fungsi : Mebuat gigi pada rolling

Merek : CROWB-4

Tipe : C40271

Jumlah : 7 Unit

7. Roll Conveyor

Tipe : Horizontal

Merek : AEE/50 Hz

Tipe : B 6050

Jumlah : 5 unit

2.5.4. Utilitas

Utilitas adalah alat perlengkapan yang mendukung pelaksanaan produksi dalam kegiatan perusahaan. Beberapa utilitas yang digunakan antara lain : 1. Fasilitas Penyediaan Sumber Tenaga Listrik

dibangkitkan dari generator hanya berfungsi sebagai supply cadangan apabila ada gangguan pada PLN.

2. Fasilitas Penyediaan Air

Air merupakan unit pendukung yang sangat penting pada proses produksi yaitu sebagai media pendingin tanur maupun rolling machine. Sumber air berasal dari air sungai dan PAM (Perusahaan Air Minum) .

3. Dust Collector

Dust collector merupakan tempat penyaringan partikel-partikel debu yang

berasal dari asap dan debu pabrik peleburan. Asap dan debu ini tidak langsung dibuang begitu saja, tetapi dialirkan terlebih dahulu ke dust collector melalui pipa asap, selanjutnya asap dan debu diproses atau disaring dalam dust collector

sehingga kadar debunya memenuhi nilai ambang batas (NAB) yang ditetapkan oleh Departemen Perindustrian dan Kesehatan.

4. Bengkel

Untuk perawatan korektif dan fasilitas produksi, perusahaan membentuk unit perbaikan dan perawatan (repairing and maintenance) yaitu fasilitas perbengkelan. Dengan adanya bengkel ini maka perusahaan dapat menekan biaya perbaikan dan reparasi seminimum mungkin dan waktu perbaikan alat yang lebih singkat bila dikerjakan oleh pihak orang lain.

5. Laboratorium

komputasi, sehingga dengan adanya ini proses analisis kimia dapat diketahui secara cepat dan akurat.

2.5.5. Safety and F ire Protection

Pelaksanaan Kesehatan dan Keselamatan Kerja (K3) adalah salah satu bentuk upaya untuk menciptakan tempat kerja yang aman, sehat, bebas dari pencemaran lingkungan sehingga dapat mengurangi dan atau bebas dari kecelakaan kerja dan penyakit akibat kerja yang pada akhirnya dapat meningkatkan efisiensi dan produktivitas kerja. Kecelakaan kerja tidak saja menimbulkan korban jiwa maupun kerugian materi bagi pekerja dan pengusaha, tetapi juga dapat mengganggu proses produksi secara menyeluruh, merusak lingkungan yang pada akhirnya akan berdampak pada masyarakat luas.

Bahaya kecelakaan kerja dalam pabrik dapat dihindari dengan memperhatikan hal berikut :

1. Kondisi berbahaya (unsafe condition), yaitu yang tidak aman dari : - Mesin, peralatan, bahan dan lain-lain

- Lingkungan kerja - Proses kerja - Sifat pekerjaan - Cara kerja

2. Perbuatan berbahaya yaitu perbuatan berbahaya dari manusia, yang dapat terjadi antara lain karena :

- Cacat tubuh yang tidak kentara (bodily defect) - Keletihanan dan kelemahan daya tahan tubuh. - Sikap dan perilaku kerja yang tidak baik.

Dengan memperhatikan hal tersebut, maka diharapkan keselamatan kerja akan lebih terjamin sehingga produksi dapat berjalan dengan lancar. Apabila terjadi kecelakaan kerja maka tindakan penyelamatan dilakukan melalui unit Pertolongan Pertama Pada Kecelakaan (PPPK) pada poliklinik sebelum dibawa ke rumah sakit.

Pencegahan terhadap kebakaran pabrik dapat diatasi dengan cara : - Konstruksi bangunan yang tahan api

- Sistem penyimpanan yang baik terhadap bahan-bahan yang mudah terbakar

- Pengawasan terhadap kemungkinan timbulnya kebakaran

- Sistem tanda kebakaran yang manual yang memungkinkan seseorang menyatakan tanda bahaya segera dan memberikan tanda secara otomatis - Perlengkapan dan penanggulangan kebakaran.

- Penyimpanan dan penanganan zat kimia yang benar dan aman. Adapun

sarana dan prasarana yang disediakan oleh perusahaan yaitu:

1. Helm

Helm digunakan sebagai pengaman kepala dari benda-benda yang jatuh dari atas.

2. Pelindung Telinga (Ear Protection)

3. Pakaian Seragam

Sebagai baju kerja untuk melindungi diri dari panas dan debu dilapangan. 4. Sepatu Boot

Sebagai pelindung kaki dari ancaman benda-benda yang jatuh dari atas. 5. Kaca Mata

Sebagai pelindung mata dari debu, sinar ultraviolet dan radiasi.

6. Dust Mask (Masker debu)

Masker debu digunakan untuk mencegah masuknya debu dan bau-bauan zat kimia kedalam saluran pernapasan.

7. Sarung Tangan

Sarung tangan sebagai pelindung dari bahan-bahan panas dan bahan kimia yang beracun.

2.5.6. Waste Treatment

PT. Growth Sumatera Industry melakukan pengawasan secara regular

dengan pengambilan sampel dari bahan yang berdekatan dengan pabrik untuk melihat pengaruh limbah dan gas dari proses produksi baja. Proses pengolahan limbah yang dihasilkan pada proses produksi telah disesuaikan dengan standar lingkungan dan telah menggunakan teknologi ramah lingkungan. Proses pengolahan limbah terdiri dari 3 bagian yaitu :

1. Proses Pengolahan Limbah Padat

umumnya ditempatkan pada tempat yang telah disediakan 2. Proses Pengolahan Limbah cair

Limbah cair diolah dengan cara pengolahan atau pemurnian air industri pada

water purifying. Setelah dimurnikan maka air kemudian digunakan kembali

untuk keperluan industri. 3. Proses Pengolahan Limbah Gas