BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Intan Nasional Iron Industri yang bergerak di bidang produksi seng merupakan sebuah perusahaan yang didirikan oleh Bapak Tansi Chandra.

Perusahaan ini merupakan salah satu cabang dari PT. Intan Group yang berkantor pusat di jalan Gandhi No. 130. PT. Intan Nasional Iron Industri sendiri terletak di jalan K.L. Yos Sudarso Km 10,2 Kampung Mabar Medan.

PT. Intan Nasional Iron Industri didirikan pada bulan Mei 1971, dimulai dengan melakukan kegiatan produksi percobaan yaitu proses penggalvanisan plat. Seiring dengan berjalannya waktu, kondisi perusahaan semakin berkembang. Saat ini, PT. Intan Nasional Iron Industri telah menghasilkan Baja Lembaran Lapis Seng (BJLS), baik seng rata dan seng gelombang maupun rabung. PT. Intan Nasional Iron Industri merupakan pabrik yang bersifat job order dan make to stock. Setiap produk yang diorder pelanggan harus disesuaikan dengan spesifikasi produk yang diinginkan pelanggan. Pengerjaan pesanannya harus sesuai dengan kesepakatan pelanggan agar tetap percaya terhadap perusahaan.

2.2. Ruang Lingkup Bidang Usaha

yaitu 6 ft, 7 ft, dan 8 ft. Bahan baku pembuatan seng ini adalah plat coil. Banyak tidaknya produk yang dihasilkan tergantung dari permintaan pelanggan dan didukung oleh ketersediaan sumber daya, baik bahan maupun fasilitas lainnya yang mendukung kegiatan produki.

2.3. Lokasi Perusahaan

PT. Intan Nasional Iron Industri berlokasi di Jl. Kom L Yos Sudarso, Km 10,2, Medan tepatnya di Kawasan Industri Medan (KIM) I. Lokasi perusahaan dapat dilihat pada Gambar 2.1.

Gambar 2.1. Lokasi PT. Intan Nasional Iron Industri

2.4. Daerah Pemasaran

2.5. Proses Produksi

Produksi adalah keseluruhan proses dan operasi yang dilakukan untuk menghasilkan produk atau jasa. Sistem produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut sampingannya seperti limbah, informasi, dan sebagainya.

2.5.1. Standar Mutu Produk

Standar mutu adalah kesepakatan-kesepakatan yang telah

didokumentasikan terdiri dari spesifikasi-spesifikasi teknis atau kriteria-kriteria akurat yang digunakan sebagai peraturan, petunjuk atau definisi-definisi tertentu untuk menjamin suatu barang, produk, proses atau jasa sesuai dengan yang telah dinyatakan.

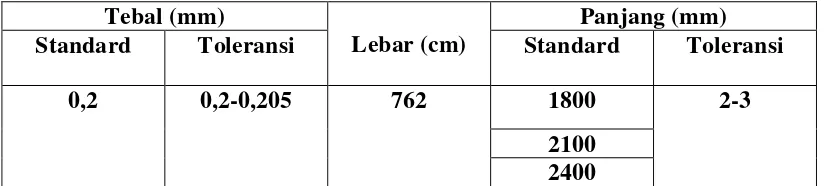

Standar mutu produk yang diberlakukan oleh PT. Intan Nasional Iron Industri dapat dilihat pada Tabel 2.1.

Tabel 2.1. Standar Mutu Produk Tebal (mm)

Lebar (cm)

Panjang (mm)

Standard Toleransi Standard Toleransi

0,2 0,2-0,205 762 1800 2-3

2100 2400

Sumber: PT. Intan Nasional Iron Industri

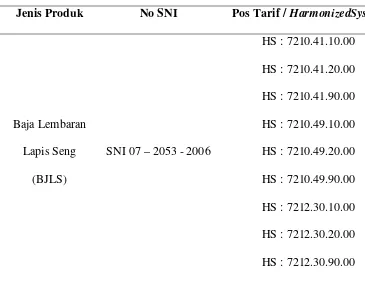

nasional. Pemberlakuan SNI Baja Lembaran Lapis Seng (BJLS) SNI 07-2053-2006 dengan nomor Harmonized System (HS) dapat dilihat pada Tabel 2.2.

Tabel 2.2. SNI Baja Lembaran Lapis Seng (BJLS) SNI 07-2053-2006 dengan Nomor HarmonizedSystem (HS)

Jenis Produk No SNI Pos Tarif / HarmonizedSystem

Baja Lembaran

Sumber : Departemen Perindustrian Direktorat Jendral Industri Logam Mesin Textil dan Aneka.

Sejak diberlakukannya Peraturan Menteri Perindustrian tentang

2.5.2. Bahan yang Digunakan

Bahan yang digunakan dalam proses pembuatan seng terdiri dari tiga jenis yang satu sama lainnya saling membutuhkan dalam kelancaran proses produksi. Bahan-bahan tersebut diantaranya:

2.5.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan dengan bahan-bahan lainnya. Tanpa adanya bahan baku, produk tersebut tidak akan dapat dihasilkan. Bahan baku yang digunakan adalah

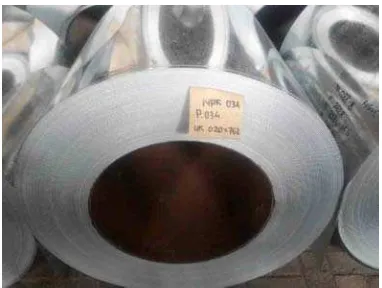

1. Coil

Coil tersebut berbentuk gulungan.

Gambar 2.2. Coil 2. Aluminium

Gambar 2.3. Aluminium 3. Zinc

Zinc yang dicairkan digunakan sebagai bahan campuran untuk pencegah karat.

2.5.2.2. Bahan Penolong

Bahan penolong adalah suatu bahan yang digunakan untuk memperlancar proses produksi dan ikut dalam proses produksi, tetapi tidak tampak di bagian akhir produk. Komposisi bahan penolong ini lebih sedikit dibandingkan dengan bahan baku. Bahan penolong yang digunakan pada produk adalah:

1. HCL (Asam Klorida), yang digunakan untuk membersihkan kotoran yang lengket, menghilangkan minyak dan menghilangkan karat-karat pada coil.

2. Air

3. Amunium Cloride

Amunium Cloride digunakan sebagai bahan kimia agar cairan zinc dan aluminium dapat lengket dengan sempurna ke platcoil.

4. Cromic Acid

Cromic Acid digunakan sebagai anti jamur pada seng. 5. Solar

Solar digunakan sebagai bahan bakar pemanasan oven pada proses galvanisir, pemanas tungku peleburan aluminium dan zinc, serta pemanas air pada bak pembersihan.

2.5.2.3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah stempel, digunakan untuk memberikan merek pada seng.

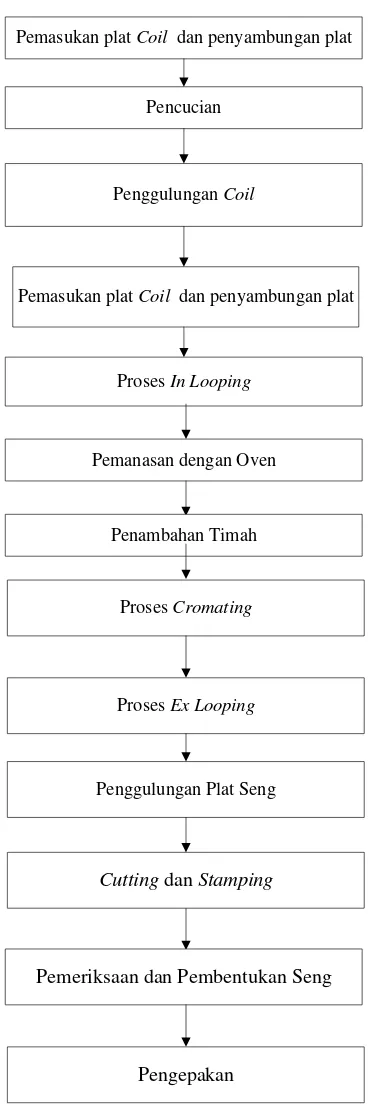

2.5.3. Uraian Proses Produksi

Proses produksi pembuatan seng dengan pada PT. Intan Nasional Iron Industri dilakukan melalui beberapa tahapan yaitu:

1. Proses Pembersihan (Cleaning)

Coil dipersiapkan untuk diproduksi yakni dimasukkan ke mesin uncoiler

dengan menggunakan crane. Operator mengatur posisi poros uncoiler

dengan menggunakan mesin hidrolik agar dapat mengikat coil press. b. Penyambungan plat dengan mesin las

Apabila plat coil pertama telah habis maka ujung plat coil pertama akan disambung dengan plat coil yang kedua dengan menggunakan mesin las manual. Proses pengelasan menggunakan plat baja.

c. Pembersihan (Cleaning)

Proses pembersihan bahan baku berfungsi untuk membersihkan bahan baku dari minyak, kotoran yang lengket dan karat yang menempel pada

coil. Terdapat 3 bak pembersihan, yaitu bak pertama berisi air panas, bak kedua berisi air panas dan terakhir, bak yang berisi Larutan Asam Klorida. Pada tahap pertama, dilakukan pembersihan di bak bersuhu 80oC yang berisi air panas,. Tahap kedua, dialirkan ke bak cleaning 2 yang berisi air panas kembali. Tahap ketiga, dialirkan ke bak cleaning 3 yang berisi HCL (Asam Klorida) agar dapat dipastikan bahwa bahan baku bersih dari karat yang sudah sangat melekat pada coil, dan kemudian dibersihkan kembali menggunakan air bersih.

d. Penggulungan Plat Coil

Coil yang sudah dibersihkan, kemudian digulung kembali menggunakan mesin recoiler.

Coil yang dalam bentuk gulungan, setelah keluar dari mesin recoiler kemudian dibawa ke mesin uncoiler dengan menggunakan crane untuk memproses plat. Apabila plat coil pertama telah habis maka ujung plat

coil pertama akan disambung dengan plat coil yang kedua dengan menggunakan mesin las manual.

b. In looping

Pada proses ini, coil yang dalam bentuk memanjang karena telah disambung dengan coil lainnya akan ditarik/direnggangkan agar produki dapat berjalan kontinu.

c. Pemanasan dengan Oven

Setelah proses in looping, coil terebut dimasukkan kedalam oven beruhu 600oC - 800 oC yang bertujuan untuk membakar coil tersebut sehingga

coil menjadi mengkilat,tidak terdapat air pada pori-porin platnya dan dalam bentuk yang rata. Pada oven ini, tidak terdapat oksigen.

d. Pencelupan ke bak aluminium clorida

Setelah dilakukan pemanasan, maka coil tersebut dicelupakan ke cairan aluminium cloride yang bertujuan agar cairan aluminium dan zinc dapat lengket dengan sempurna dengan plat coil.

e. Penambahan Timah

seng, memberikan daya tahan yang lebih baik, dan juga membuat corak/bunga seng tampak bagus.

f. Proses Cromating

Proses Cromating, yaitu pencampuran dengan Chromic Acid. Proses ini digunakan untuk membuat anti jamur pada seng.

g. Ex looping

Pada proses ini, plat seng dalam bentuk memanjang yang telah selesai diproses dalam bentuk memanjang ditarik/direnggangkan agar dapat digulang kembali.

h. Penggulungan Plat Seng

Plat Seng yang sudah selesai diproses, kemudian digulung kembali menggunakan mesin recoiler.

3. Cutting dan Stamping

Kemudian, seng dibawa ke mesin potong dengan menggunakan crane akan dipotong sesuai dengan ukuran yang telah ditentukan sehingga menghasilkan potongan-potongan seng yang rata. Setelah didapatkan seng yang rata, maka seng tersebut masuk ke bagian eskalator barang untuk diberi stempel.

4. Pemeriksaan dan Pembentukan Pola Seng

hujan akan turun langsung ke tanah. Sedangkan seng rabung dapat digunakan sebagai tempat untuk membuat talang air di perumahan yang berukuran panjang.

5. Pengepakan

Pada tahap ini, dilakukan pengepakan seng dan diangkut dengan menggunakan crane untuk kemudian didistribusi.

Pemasukan plat Coil dan penyambungan plat

Pencucian

Penggulungan Coil

Pemasukan plat Coil dan penyambungan plat

Proses In Looping

Pemanasan dengan Oven

Proses Cromating

Proses Ex Looping

Penggulungan Plat Seng Penambahan Timah

Cutting dan Stamping

Pemeriksaan dan Pembentukan Seng

Pengepakan

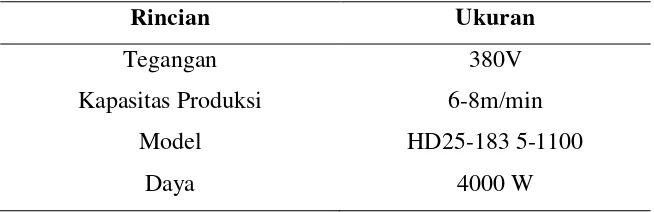

2.6. Mesin dan Peralatan 2.6.1. Mesin Produksi

Mesin adalah alat mekanik atau elektrik yang mengirim atau mengubah energi untuk melakukan atau membantu pelaksanaan tugas manusia. Mesin yang digunakan pada PT. Intan Nasional Iron Industri adalah :

1. Bagian Penggulungan a. Uncoiler

Uncoiler memiliki fungsi untuk membuka gulungan coil utama menjadi lembaran plat yang panjang.

Gambar 2.5. Mesin Uncoiler

Spesifikasi Mesin Uncoiler dapat dilihat pada Tabel 2.3. Tabel 2.3. Spesifikasi Mesin Uncoiler

Rincian Ukuran

Tegangan 380V

Kapasitas Produksi 6-8m/min

Model HD25-183 5-1100

Daya 4000 W

b. Mesin Recoiler

Mesin Recoiler ini memiliki fungsi untuk menggulung kembali lembaran plat panjang yang telah dibuka dari coil utama.

Gambar 2.6. Mesin Recoiler

Spesifikasi Mesin Recoiler dapat dilihat pada Tabel 2.4. Tabel 2.4. Spesifikasi Mesin Recoiler

Rincian Deskripsi

Tegangan 380V

Kapasitas Produksi

6-8m/min

Model HP25-179 5-2100

Daya 4000 W

Sumber: PT. Intan Nasional Iron Industri

2. Bagian Galvanis

a. Mesin Galvanisator

Gambar 2.7. Mesin Galvanisator

Spesifikasi Mesin Galvanisator dapat dilihat pada Tabel 2.5. Tabel 2.5. Spesifikasi Mesin Galvanisator

Rincian Deskripsi

Dimensi 5300mm (l) x2300mm (w) x2700mm (h) Sirkulasi fan 1 unit 4kw suhu tinggi fan. kapasitas aliran udara:

9000m3/jam

Sistem pemanas 1 set dari Riello FS34 gas alam (lpg, diesel) burner, 340000 kcal/jam

Daya 380 v ac/3ph/50 hz

Suhu 200°C

Sumber: PT. Intan Nasional Iron Industri

3. Bagian Pemotongan a. Mesin Shearing

Spesifikasi Mesin Shearing dapat dilihat pada Tabel 2.6. Tabel 2.6. Spesifikasi Mesin Shearing

Rincian Deskripsi

Tipe mesin hidrolik gunting plat, HYM

Dimensi tebal 4mm ~ 8mm, panjang 2500mm ~ 4000mm)

Sumber: PT. Intan Nasional Iron Industri

b. Mesin Slitting

Mesin ini berguna untuk memotong lembaran plat yang sudah dipotong, menjadi beberapa bagian plat yang lebih kecil.

Gambar 2.9. Mesin Slitting

Spesifikasi Mesin Slitting dapat dilihat pada Tabel 2.7. Tabel 2.7. Spesifikasi Mesin Slitting

Rincian Deskripsi

Dimensi ± 140 x 60 x 120cm ( p x l x t)

Daya 750 W, 3-Phase

Berat 500 kg

4. Bagian Pembentukan a. Mesin Roll Forming

Mesin ini berfungsi untuk membentuk lembaran plat yang sudah dipotong menjadi bentuk seng yang bergelombang.

Gambar 2.10. Mesin Roll Forming

Spesifikasi Mesin Roll Forming dapat dilihat pada Tabel 2.8. Tabel 2.8. Spesifikasi Roll Forming

Rincian Deskripsi

Dimensi 450 x 1000 x 4000 (mm)

Kecepatan 13m / menit

Jumlah Roll 12 step

Sumber: PT. Intan Nasional Iron Industri

b. Mesin Gutter

Gambar 2.11. Mesin Gutter

2.6.2. Peralatan

Peralatan adalah alat perlengkapan yang mendukung dalam perusahaan. Peralatan yang digunakan pada PT. Intan Nasional Iron Industri adalah : 1. Crane

Crane merupakan sebuah alat yang berfungsi untuk memindahkan lembaran

plat yang sudah digulung pada Coil untuk proses permesinan. Crane dapat dilihat pada Gambar 2.12.

2. Generator

Generator merupakan sumber tegangan listrik yang diperoleh melalui perubahan energi mekanik menjadi energi listrik. PT. Intan Nasional Iron Industri menggunakan generator sebagai bentuk tambahan pasokan listrik dan menjadi sumber listrik utama apabila terjadi pemadaman listrik dari PLN. Generatordapat dilihat pada Gambar 2.13.

Gambar 2.13. Generator

2.6.3. Utilitas

1. Listrik, yang diperoleh dari PT. PLN dan mesin generator yang dimiliki perusahaan sendiri. Pembangkit listrik ini digunakan sebagai:

a. Penggerak mesin

b. Penerangan kantor dan sumber daya peralatan elektronik kantor

2. Air, yang diperoleh dari KIM dengan penyaringan yang baik. Selain itu PT. Intan Nasional Iron Industri juga mempunyai pompa air sendiri yang digunakan untuk membersihkan lembaran plat. Air digunakan sebagai : a. Keperluan karyawan di pabrik

b. Keperluan seluruh bagian pabrik

2.6.4. Safety and Fire Protection

Safety and Fire Protection adalah tindakan pencegahan terhadap risiko kecelakaan kerja di pabrik, baik terhadap tenaga kerja maupun lingkungan kerja. 1. Keamanan

Dari segi keamanan, fasilitas yang diberikan oleh PT. Intan Iron Industri adalah penjagaan atau pengamanan selama 24 jam yang dilaksanakan oleh petugas keamanan atau satpam yang dilakanakan sebanyak tiga shift. 2. Keselamatan

dalam tubuh pekerja. Sarung tangan berguna untuk melindungi tangan pekerja dari kontak fisik yang dapat menimbulkan kecelakaan kerja.

Sedangkan safety shoes berguna untuk melindungi bagian kaki pekerja dari kontak fisik dengan benda-benda tajam dan zat-zat berbahaya.

3. Fire Protection

Fasilitas Fire Protection yang disediakan oleh PT. Intan Nasional Iron Industri digunakan untuk mencegah terjadinya kebakaran. Fasilitas tersebut adalah Hydrant dan air produksi. Hydrant atau air pemadam terletak di bagian depan pabrik. Dalam hal ini, air produksi dialirkan melalui pipa-pipa yang telah terpasang di bagian atas pabrik. Air produksi akan mengalir ke tempat terjadinya kebakaran melalui pipa tersebut.

2.6.5. Waste Treatment

Proses produksi PT. Intan Nasional Iron Industri menghasilkan limbah cair dan limbah padat. Limbah cair ini berasal dari proses pencucian seng atau

2.7. Struktur Organisasi Perusahaan

Struktur Organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan. Struktur Organisasi menggambarkan dengan jelas pemisahan kegiatan pekerjaan antara yang satu dengan yang lain dan bagaimana hubungan aktivitas dan fungsi dibatasi. Dalam struktur organisasi yang baik harus menjelaskan hubungan wewenang siapa melapor kepada siapa.

Sruktur organisasi yang digunakan oleh PT. Intan Nasional Iron Industri adalah struktur organiasasi campuran antara struktur organisasi lini dan fungsional Struktur organisasi PT. Intan Nasional Iron Industri dapat dilihat pada gambar 5.1. Struktur organisasi lini adalah suatu struktur organisasi dimana wewenang dan kebijakan pimpinan atau atasan dilimpahkan pada satuan-satuan organisasi di bawahnya menurut garis vertikal. Sedangkan struktur organisasi fungsional adalah struktur organisasi di mana organisasi diatur berdasarkan pengelompokan

II-57

II-58

2.8. Uraian Tugas dan Tanggung Jawab

Uraian pembagian tugas dan tanggung jawab dari tiap-tiap jabatan pada struktur organisasi PT. Intan Nasional Iron Industri adalah sebagai berikut : 1. Direktur

Tugas dan tanggung jawab Direktur yaitu :

a. Menentukan kebijakan perusahaan sesuai dengan pedoman-pedoman yang telah ditetapkan.

b. Mengangkat pegawai tingkat staf serta menentukan tanggung jawab dan wewenang masing-masing bagian.

c. Mengadakan pengawasan dan pemeriksaan terhadap keuangan perusahaan d. Memperbesar kapasitas produksi dan penjualan melalui pembelian

alat-alat produksi yang sesuai dan berkualitas tinggi. 2. Wakil Manajemen

Tugas dan tanggung jawab Wakil Manajemen yaitu : a. Memberikan petunjuk-petunjuk teknis pada karyawan. b. Mengatur kegiatan produksi.

c. Didalam menjalankan tugasnya bertanggung jawab kepada direktur. 3. Kepala Bagian Keuangan

Tugas dan tanggung jawab Kepala Bagian Keuangan yaitu: a. Mengurus gaji-gaji karyawan.

b. Mengesahkan dan menandatangani permintaan barang untuk keperluan produksi.

d. Menganalisa segala kegiatan yang berhubungan dengan uang. 4. Kepala Bagian Pembukuan

Tugas dan tanggung jawab Kepala Bagian Pembukuan yaitu :

a. Mencatat pengeluaran dan penerimaan kas termasuk cek dan menutup kas setiap hari.

b. Bekerja sama dengan bagian administrasi dalam menentukan anggaran perusahaan.

c. Mencatat seluruh laporan dari setiap kepala bagian. 5. Kepala Bagian Pemasaran

Tugas dan tanggung jawab Kepala Bagian Pemasaran yaitu : a. Bertanggung jawab atas pemasaran setiap produk.

b. Menyusun jadwal pemasaran produk ke setiap daerah.

c. Dalam menjalankan tugasnya, bertanggung jawab kepada manajer pabrik. 6. Kepala Bagian Pembelian

Tugas dan tanggung jawab Kepala Bagian Pembelian yaitu :

a. Bertanggung jawab atas pembelian setiap bahan baku, tambahan maupun penolong dan sparepart.

b. Menyusun jadwal pembelian bahan-bahan untuk produksi dan sparepart.

c. Dalam menjalankan tugasnya, bertanggung jawab kepada manajer pabrik. 7. Kepala Bagian Produksi

Tugas dan tanggung jawab Kepala Bagian Produksi yaitu :

b. Dalam tugasnya dibantu oleh kepala bagian stock dan pengawas produksi. c. Bertanggung jawab atas segala tugasnya kepada factory manager.

8. Kepala Bagian QC

Tugas dan tanggung jawab Kepala Bagian QC yaitu : a. Bertanggung jawab atas kualitas produk yang dihasilkan. b. Mengontrol produk dari sisi tebal, kilat dan berat produk.

c. Dalam menjalankan tugasnya, bertanggung jawab kepada manajer pabrik. 9. Kepala Bagian Gudang Barang Jadi

Tugas dan tanggung jawab Kepala Bagian Gudang Barang Jadi yaitu :

a. Bertanggung jawab atas keamanan barang-barang yang disimpan di gudang.

b. Mencatat pemasukan dan pengeluaran bahan jadi dari gudang. c. Bertanggung jawab kepada manager pabrik.

10. Kepala Bagian Personalia

Tugas dan tanggung jawab Kepala Bagian Personalia yaitu : a. Membantu pimpinan dalam menentukan tugas karyawan. b. Melakukan pembayaran gaji karyawan.

c. Bertanggung jawab kepada direktur. 11. Kasi Ketenagakerjaan

Tugas dan tanggung jawab Kasi Ketenagakerjaan yaitu :

c. Pengawasan terhadap kedisiplinan karyawan dan memberikan rekomendasi.

d. Bertanggung jawab kepada kepala bagian produksi. 12. Kasi Keamanan

Tugas dan tanggung jawab Kasi Keamanan yaitu :

a. Menjaga keamanan di lingkungan perusahaan dan sekitarnya. b. Bertanggung jawab atas keamanan perusahaan.

c. Mengontrol keluar masuk barang produksi. d. Mengontrol karyawan yang datang dan pulang. 13. Kasi Angkutan

Tugas-tugas Kasi Angkutan yaitu :

a. Mengatur pengangkutan hasil produksi dan bahan baku. b. Mengurus tranportasi staf kantor.

14. Kasi Pelayanan Umum

Tugas dan tanggung jawab Kasi Pelayanan Umum yaitu :

a. Menjaga suasana bersih di lingkungan pabrik maupun kantor perusahaan. b. Menyusun jadwal kebersihan sesuai jam kerja tanpa mengganggu proses

produksi.

c. Mengantar makanan kepada karyawan. 15. Kasi Humas

16. Kasi Pembentukan & Pengeluaran Seng

Tugas dan tanggung jawab Kasi Pembentukan & Pengeluaran Seng yaitu : a. Mencatat jumlah produksi di bagian pembentukan dan pengeluaran seng. b. Bertanggung jawab kepada kepala bagian Gudang Barang Jadi.

17. Kasi Listrik

Tugas dan tanggung jawab Kasi Ketenagakerjaan yaitu :

a. Mengontrol urusan mengenai bagian-bagian listrik untuk seluruh bagian dalam perusahaan.

b. Bertanggung jawab kepada kepala bagian produksi. 18. Kasi Mekanik

Tugas dan tanggung jawab Kasi Mekanik yaitu : a. Melakukan perbaikan terhadap mesin yang rusak.

b. Memelihara keberadaan mesin agar tetap dalam keadaan andal. c. Menyusun jadwal perawatan mesin yang efisien.

d. Melakukan pemeriksaan terhadap mesin sebelum rusak. 19. Kasi Bahan & Sparepart

Tugas dan tanggung jawab Kasi Bahan & Sparepart yaitu : a. Mengawasi segala peralatan yang ada dalam pabrik. b. Membuat rencana penggantian peralatan.

20. Kasi Lokal

Tugas dan tanggung jawab Kasi Lokal yaitu :

a. Mengontrol urusan mengenai bagian produk lokal.

b. Bertanggung jawab kepada kepala bagian pemasaran dan pembelian. 21. Kasi Import

Tugas dan tanggung jawab Kasi Import yaitu :

a. Mengontrol urusan mengenai bagian baku import untuk bagian produksi. b. Bertanggung jawab kepada kepala bagian pemasaran dan pembelian.

2.9. Jumlah Tenaga Kerja dan Jam Kerja 2.9.1. Jumlah Tenaga Kerja

Di dalam melaksanakan kegiatan operasional pabrik, PT. Intan Nasional Iron Industri mempunyai tenaga kerja sebanyak 110 orang. Alokasi tenaga kerja dapat dilihat pada Tabel 2.9.

Tabel 2.9. Alokasi Penggunaan Tenaga Kerja PT. Intan Nasional Iron Industri

NO URAIAN Jumlah

(Orang)

1 Bagian Umum

Direktur 1

Administrasi/Keuangan 1

Bagian Produksi 1

Bagian Personalia 3

Bagian Pemasaran 3

Tabel 2.9. Alokasi Penggunaan Tenaga Kerja PT. Intan Nasional Iron

Jumlah Tenaga Kerja Umum 19

2 Tenaga Kerja Langsung

Jumlah Tenaga Kerja Langsung 64 3 Tenaga Kerja Tidak

Jumlah Tenaga Kerja Tidak Langsung 24

Total Tenaga Kerja 107

2.9.2. Jam Kerja

Jam kerja yang diberlakukan di PT. Intan Nasional Iron Industri adalah : Jam Kerja Reguler

Hari senin s/d Jumat :

Pukul 08.30 – 12.00 WIB Kerja Aktif Pukul 12.00 – 13.00 WIB Istirahat Pukul 13.00 – 16.30 WIB Kerja Aktif Jam Kerja Shift Karyawan

Shift I : Pukul 06.00 WIB – 14.00 WIB Shift II : Pukul 14.00 WIB – 22.00 WIB Jam Kerja Shift Piket

Shift I : Pukul 07.00 WIB – 15.00 WIB Shift II : Pukul 15.00 WIB – 23.00 WIB

2.10. Sistem Pengupahan dan Fasilitas Lainnya

Untuk meningkatkan kesejahteraan umum bagi staff dan karyawan pabrik PT. Intan Nasional Iron Industri memberikan beberapa fasilitas, yang sangat berpengaruh pada produktivitas staff dan karyawan dalam bekerja yaitu:

1. Perusahaan menyediakan tempat ibadah dan memberikan kesempatan kepada karyawan untuk melaksanakan ibadah.

2. Memberikan pakaian kerja dan sepatu kerja kepada setiap karyawan. 3. Makan satu kali sesuai jam kerjanya.

4. Pengobatan bagi karyawan. 5. Jamsostek.

6. Antar jemput staff kantor.