II.

TINJAUAN PUSTAKA

A.

JEWAWUT

Jewawut (Pennisetum glaucum) juga dikenal dengan nama pearl millet. Di Indonesia, khususnya di Nusa Tenggara, jewawut dikenal dengan nama jawe atau betem (Suherman et al., 2006). Tinggi tanaman jewawut mencapai 0.5 - 4 m. Biji jewawut berwarna agak putih, kuning pucat, coklat, hijau, dan ungu. Diameter biji mencapai 3 - 4 mm dan setiap tangkai dapat mengandung sampai 1000 biji. Dukes (1978) menyebutkan bahwa jewawut memiliki jumlah kromosom 14 pasang dengan potensi hasil 3.5 ton per hektar. Saat ini tanaman jewawut tidak banyak dijumpai di Indonesia karena tergeser oleh tanaman yang memiliki daya jual lebih tinggi. Penanaman jewawut di Indonesia paling banyak adalah di daerah Lombok dan masih digunakan untuk konsumsi pribadi (Suherman et al., 2006). Klasifikasi dari jewawut disajikan sebagai berikut: Kingdom : Plantae Kelas : Monocotyledon Keluarga : Poaceae Genus : Pennisetum Spesies : Pennisetum sp

Jewawut berdasarkan keadaan perikarpnya dibedakan menjadi dua jenis, yaitu utricles

dan caryopsis. Jewawut yang termasuk utricles memiliki biji yang dikelilingi perikarp dan hanya terikat di satu tempat, sehingga perikarp mudah dilepaskan. Yang termasuk utricles antara lain

finger, proso dan foxtail millet. Jenis caryopsis memiliki perikarp yang terikat kuat di biji. Anggota caryopsis antara lain pearl, fono, exilis, dan teff millet (McDonough dan Rooney, 2000).

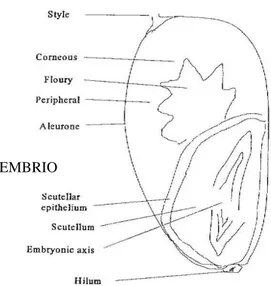

Di antara spesies jewawut yang ada, jenis pearl millet (Pennisetum glaucum) merupakan jenis yang potensial untuk pangan karena selain kandungan gizinya, penyebaran pearl millet juga tergolong luas (Leder, 2004). Gambar 1 menunjukkan bagian biji jewawut.

Gambar 1. Struktur biji jewawut (FAO, 1995) EMBRIO

4

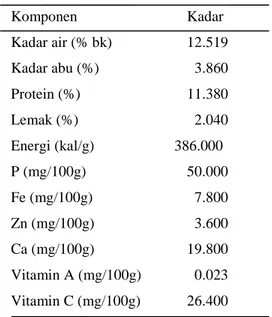

Jewawut merupakan komoditi yang sangat potensial sebagai sumber karbohidrat, antioksidan, senyawa bioaktif, dan serat yang penting bagi kesehatan (Rooney dan Serna, 2000). Jewawut juga memiliki nutrisi yang lebih baik dibandingkan dengan kebanyakan serealia yang ada jika dilihat dari kandungan zat besi, kalsium, seng, lipida, dan mutu proteinnya. ( FAO, 1995). Menurut Singh et al., (1987), pearl millet memiliki protein kasar yang lebih tinggi 1-2% dari sorghum. Kandungan lisin lebih tinggi 21% dari jagung dan lebih tinggi 36% dari sorghum. Komposisi struktur biji sedikit berbeda dari sorghum, yaitu bagian endosperma 75% sedangkan sorghum 82%. Kandungan lemak sebanyak 75% termasuk asam lemak tidak jenuh rantai panjang (PUFA). Jenis PUFA yang terbanyak adalah asam linoleat. Kandungan vitamin umumnya vitamin C dan A. kandungan mineral umumnya Fe, Ca, Mg, dan Zn. Komposisi kimia jewawut dapat dilihat pada Tabel 1.Tabel 1. Komposisi kimia jewawut

Komponen Kadar Kadar air (% bk) 12.519 Kadar abu (%) 3.860 Protein (%) 11.380 Lemak (%) 2.040 Energi (kal/g) 386.000 P (mg/100g) 50.000 Fe (mg/100g) 7.800 Zn (mg/100g) 3.600 Ca (mg/100g) 19.800 Vitamin A (mg/100g) 0.023 Vitamin C (mg/100g) 26.400 Sumber: Nurmala (1997)

Komposisi kimia jewawut juga berbeda berdasarkan bagian-bagian bijinya. Komposisi kimia bagian biji jewawut dapat dilihat pada Tabel 2.

Tabel 2. Komposisi kimia bagian-bagian biji jewawut

Bagian jewawut

% Berat biji Protein (%) Abu (%) Lemak (%) Kalsium (mg/ Kg) Seluruh biji 100 13.3 1.7 6.3 Endosperm 75 10.9 0.32 0.53 17 Embrio 17 24.5 7.2 32.2 Kulit ari 8 17.1 3.2 5.0 168 Sumber: FAO (1995)

Kulit ari yang menyelimuti endosperma dan embrio merupakan bagian dari jewawut yang banyak mengandung protein, asam lemak, senyawa fungsional, dan serat. Bagian kulit ari tidak

5

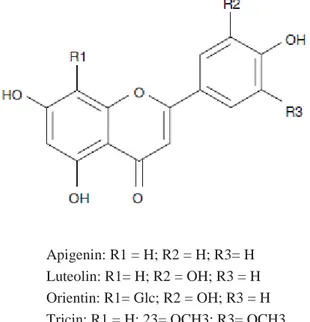

mengandung banyak protein dan lemak, tapi kaya akan serat (FAO, 1995). Kandungan serat pangan pada jewawut adalah sebesar 20.4% (Kamath dan Belavady, 1980). Biasanya serealia yang akan diolah menjadi bahan pangan akan mengalami penyosohan karena pertimbangan dari aspek cita rasanya. Jewawut yang disosoh akan mengalami pengurangan bagian kulit ari dan embrio. Penyosohan jewawut selama 100 detik merupakan cara optimal untuk mendapatkan produk bubur jewawut yang paling baik dari segi rasa dan kandungan antioksidannya (Yanuwar, 009).Senyawa antioksidan yang terdapat pada jewawut antara lain senyawa flavonoid. Menurut Dykes dan Rooney (2006), flavonoid terbukti memiliki kemampuan dalam menangkal radikal bebas dengan baik. Salah satu jenis senyawa flavonoid yang terdapat pada jewawut adalah tanin yang terdapat pada bagian bran, yaitu pada bagian testa dari biji jewawut. Semakin gelap warna testa, akan semakin tinggi kandungan taninnya. Selain tanin, adanya senyawa flavonoid pada jewawut yang telah teridentifikasi diantaranya adalah orientin, vitexin, luteolin, tricin, serta apigenin. Struktur dari flavonoid tersebut dapat dilihat pada Gambar 2.

Apigenin: R1 = H; R2 = H; R3= H Luteolin: R1= H; R2 = OH; R3 = H Orientin: R1= Glc; R2 = OH; R3 = H Tricin: R1 = H; 23= OCH3; R3= OCH3 Vitexin: R1 = Glc; R2= H; R3 = H

Gambar 2.Senyawa flavonoid pada jewawut (Dykes dan Rooney, 2006)

Jewawut juga mengandung komponen antioksidan berupa senyawa fenolik (Dykes & Rooney, 2006; Awika dan Rooney, 2004). Komponen-komponen fenolik serealia tersebut sering ditemukan terdapat pada bagian kulit ari serealia, yaitu pada lapisan perikarp dan testa. Komponen senyawa fenolik yang sudah diidentifikasi di jewawut berdasarkan hasil studi literatur Dykes dan Rooney (2006) adalah sinamat, p-coumaric, kafeat, hidroksisinamat, vanillic, p-hidroksibenzoat, protocatechuic, dan gallat.

B.

EKSTRUSI

Proses ekstrusi merupakan suatu proses dimana bahan dipaksa mengalir di bawah pengaruh beberapa unit operasi yang bekerja secara stimultan, meliputi pencampuran, pemasakan/non pemasakan, pengadonan, pemotongan, pembentukan, dan pencetakan. Hal

6

tersebut menyebabkan terjadinya perubahan yang kompleks pada makanan, yaitu meliputi hidrasi pati dan protein, homogenisasi, gelatinisasi, shearing, pencairan lemak, denaturasi atau reorientasi protein, plastifications, dan ekspansi struktur bahan pangan (Fellows, 1990). Karena itu produk yang keluar dari ekstruder pemasak sudah matang dan dapat langsung dikonsumsi. Menurut Muchtadi et al. (1988), ekstrusi adalah suatu proses dimana bahan dipaksa dibawah pengaruh kondisi operasi pencampuran, pemanasan dengan suhu tinggi dan pemotongan melalui suatu cetakan yang dirancang untuk membentuk hasil ekstrusi yang bergelembung kering (puff dry) dalam waktu yang singkat.Produk ekstrusi yang disebut ekstrudat adalah suatu produk yang diproduksi dengan menggunakan mesin ekstruder. Konsep awal yang diketahui mengenai ekstruder ulir tunggal ditemukan di tahun 1873 pada suatu gambar rancangan milik Phoenix Gummiwerke A.G. Sementara ekstruder ulir ganda yang pertama dikembangkan pada tahun 1869 oleh Follows dan Bates di Inggris untuk keperluan industri sosis. Sejak saat itu penggunaan ekstruder bagi pengolahan semakin meningkat (Janssen, 1978).

Prinsip ekstrusi telah diterapkan dalam industri makanan sejak tahun 1930an untuk pembuatan pasta. Pada tahun-tahun berikutnya diterapkan pada industri kembang gula, industri roti dan kue, terutama pada proses frosting kue. Pada tahun 1950, ekstrusi kemudian digunakan juga untuk produksi sereal dan campuran minyak biji-bijian untuk industri pakan. Proses-proses pengolahan tersebut merupakan teknologi ekstrusi pada generasi pertama. Pada tahun 1960an teknologi ini digunakan untuk mengubah ikatan silang dan mengikat biopolimer untuk membuat protein nabati bertekstur. Terobosan ini menyediakan pengetahuan dasar bagi ekstrusi HTST (High Temperature Short Time) modern yang memungkinkan diciptakannya produk-produk baru pada industri makanan (Pratama, 2007).

Bahan pangan yang akan diekstrusi diumpankan dari feed hoper masuk ke dalam laras ekstruder dengan dinding baja tahan karat yang diperkeras. Suatu motor menggerakan ulir dan menyebabkan bahan memasuki daerah ulir. Ketika didorong bahan akan mengalami pencampuran, pemanasan, dan pemotongan sekaligus.

Prinsip penerapan ekstrusi pada industri makanan umumnya berdasarkan pada gelatinisasi pati, pembentukan kompleks lemak-pati, denaturasi dan teksturisasi protein, pengikatan, reaksi kimia dan biokimia, pengaruh tekanan/penggilingan dan pengembangan (Linko, et. al., 1981 dalam Jowitt, 1982). Pada beberapa kasus, ekstruder merestrukturisasi produk sampai tahap menengah saja dan untuk proses restrukturisasi lanjutan dilakukan tahap lain seperti pembentukan flakes, penggorengan, penyangraian atau proses pembentukan lain. Pada kasus lain produk dipanaskan lebih lanjut dalam laras ekstruder, dengan mekanisme transport menggunakan ulir dan dipaksa keluar melalui lubang die pada suhu dan tekanan tinggi. Terjadinya pelepasan tekanan secara mendadak ketika produk keluar dari die memungkinkannya menjadi produk yang berstruktur bersel-sel seperti busa (porous). Jika busa tersebut mantap, mendingin, dan kering, maka produk akan menjadi renyah dan selanjutnya hanya memerlukan sedikit saja pemrosesan lebih lanjut.

Produk ekstrusi sangat beraneka ragam. Salah satu kunci dari beraneka ragamnya produk ekstrusi adalah karena bagian die-nya. Fungsi die antara lain adalah untuk meningkatkan keragaman produk dengan berbagai macam bentuk, kandungan, dan konsistensi (Holmes, 2007).

Komposisi bahan baku yang akan diekstrusi perlu diperhatikan. Salah satunya, yaitu kadar airnya. Kadar air bahan sebaiknya berkisar antara 11-14%. Kadar lemak harus rendah, dan kadar lemak yang memungkinkan yaitu sekitar 3% (Trisnamurti, 1980 dikutip oleh Sulistyowati, 1999).

7

Struktur dasar dari produk-produk yang diekstrusi diperoleh dengan cara mengubah dan mengatur sifat-sifat biopolimer-biopolimer alami, seperti pati dan protein dari jenis tertentu. Biopolimer alami memainkan peran yang penting dalam pembentukan struktur produk. Pada umumnya biopolimer ini berubah menjadi polimer-polimer yang meleleh pada temperatur yang tinggi. Lelehan ini membentuk fase kontinyu yang akan mengikat semua partikel-partikel bahan lain yang terdapat dalam fase terdispersi dan membantu dalam menahan proses pelepasan gas ketika tahap pengembangan terjadi. Oleh karena itu struktur gelembung yang mengembang dapat terbentuk (Frame, 1994).Agar diperoleh kerenyahan dan pengembangan produk yang relatif baik, ekstrusi bahan yang berasal dari pati-patian dilakukan pada kondisi suhu optimum 1700C, tekanan 438 kPa (70 Psi) sampai 5516 kPa (800 Psi) dengan kecepatan ulir 300 rpm dalam waktu sekitar 10 detik (Harper, 1981). Dalam proses ekstrusi, bahan yang digunakan berbentuk butiran kecil yang berukuran 1-3 mm. Untuk bahan yang berbentuk tepung, hasilnya kurang memuaskan karena jika ukuran partikel terlalu halus produk yang dihasilkan hangus dan partikel bahan tidak mengalami pemadatan sempurna serta kurang mengembang (Ang et al., 1980).

Hasil pemasakan proses ekstrusi adalah gelatinisasi pati, denaturasi protein serta inaktivasi enzim yang terdapat pada bahan mentah (Harper, 1981). Proses ini diikuti oleh pengembangan eksotermik yang dibentuk pada cetakan (Smith, 1981). Struktur yang berongga-rongga didapat dengan membentuk gel koloid pada suhu dan tekanan yang tinggi di dalam ekstruder. Jika gel cukup kuat, pengembangan uap air akan menghembus gel membentuk sel-sel yang berongga (Miller, 1985).

Bila produk akhir yang diinginkan berbentuk produk yang mengembang, maka digunakan ekstruder yang dapat mengolah bahan pada kadar air sedang. Produk akhir yang dihasilkan hampir selalu mencapai tingkat matang sempurna. Produk ekstrusi menjadi renyah karena terbentuknya rongga-rongga berupa gelembung gas di dalamnya sehingga menghasilkan dinding-dinding gelembung yang tipis dan rapuh. Kerenyahan akan hilang jika produk menyerap air dan tekstur melembek. Dengan menyerap air maka dinding gelembung tidak lagi kaku tetapi lentur dan lembek serta mudah hancur (Smith,1981).

Keuntungan proses pemasakan dengan metode ekstrusi antara lain produktivitas tinggi, biaya produksi rendah, bentuk produk khas, produk lebih bervariasi walaupun dari bahan baku yang sama, pemakaian energi yang rendah, serta mutu produk tinggi karena proses menggunakan suhu tinggi dengan waktu yang singkat (HTST) sehingga kerusakan nutrisi dapat dikurangi (Smith, 1981). Selain itu produk yang dihasilkan seragam, perlatannya mudah diotomisasi, tidak banyak limbah, dan hasil akhir dapat diatur. Kerusakan zat gizi terutama protein dan vitamin dapat diusahakan seminimal mungkin, namun mampu merusak senyawa seperti hemaglutinin, gosipol, dan antitripsin. Selain itu tidak ada bakteri maupun larva yang mampu bertahan hidup selama proses ekstrusi. Hal ini dikarenakan proses yang bersifat HTST (Muchtadi et al., 1988).

Proses ekstrusi dapat memberi banyak pengaruh terhadap struktur bahan baik secara kimia maupun fisik. Perubahan tersebut khususnya terjadi pada karbohidrat dan protein. Perubahan pada lemak kurang mendapat perhatian dikarenakan kandungan lemak pada bahan baku ekstrusi yang umumnya rendah. Perubahan yang terjadi karena proses ekstrusi antara lain: 1. Pati

Proses ekstrusi menyebabkan komponen pati mengalami gelatinisasi. Menurut Harper (1981), mekanisme gelatinisasi yang terjadi dalam proses tersebut ialah mula-mula butir pati menyerap air dan mengembang. Adanya panas dan tekanan yang cukup tinggi menyebabkan terputusnya ikatan struktur heliks dari molekul tersebut. Amilosa mulai berdifusi keluar dari

8

butiran pati, sehingga sebagian besar ruangan pada butiran pati terisi amilopektin. Akhirnya amilopektin pecah membentuk suatu matriks dengan amilosa yang merupakan gel. Perbedaan kandungan amilosa dan amilopektin dalam suatu pati akan mempengaruhi sifat-sifat fisik produk ekstrusi. Kandungan amilopektin yang tinggi akan membuat produk mudah mengembang. Sedangkan produk yang terbuat dari pati beramilosa tinggi akan lebih rapat, lebih keras, dan kurang mengembang secara radial ketika diekstrusi (Muchtadi et al., 1988). Menurut Huber (2001), jika kandungan amilosa menurun, maka densitas bulk juga akan menurun. Menurut Harper (1981), produk ekstrusi yang terbuat dari pati berkadar amilosa tinggi akan relatif lebih mudah diberi zat citarasa atau flavor.Tingkat gelatinisasi tergantung pada sumber bahan baku dan kondisi proses ekstrusi (Linko et al., 1981). Smith menyebutkan bahwa gelatinisasi dipengaruhi oleh suhu, tekanan, dan gesekan. Gelatinisasi akan meningkat pada gesekan yang semakin tinggi serta waktu dan suhu proses yang semakin tinggi. Pati yang mengalami gelatinisasi akan mudah terdestruksi akibat tekanan dan gaya geser yang cukup tinggi, sehingga susunan bahan mudah rapuh dan berongga. Pengembangan suatu produk erat hubungannya dengan proses gelatinisasi. Berlangsungnya proses gelatinisasi dapat dilihat dari kelarutan dalam air. Kelarutan dalam air sangat ditentukan oleh kandungan amilosa. Pada kandungan amilosa tinggi kelarutan dalam air meningkat (Linko et al., 1981).

Akibat gelatinisasi adalah terlepasnya isi granula pati dan terjadinya degradasi polisakarida pati menjadi molekul yang lebih kecil dan ringan, seperti dekstrin. Selain itu, akibat dari gelatinisasi pati ini dapat meningkatkan kemampuan hidrolisis amilase. Adanya perlakuan panas dapat menginaktifkan inhibitor α-amilase dalam bahan baku sehingga daya cerna pati produk ekstrusi meningkat (Bjorck dan Asp, 1983). Menurut Ahza (1996) yang diacu oleh Melianawati (1998), dalam proses ekstrusi, kondisi ini akan menyebabkan terbentuknya suatu suspensi yang dapat meningkatkan viskositas sehingga semua biopolimer yang ada diubah menjadi suatu larutan kental yang plastis dan meleleh secara homogen, dengan elastisitas yang tinggi, yang hanya memiliki sejumlah air yang cukup untuk dibengkakkan oleh ekstruder.

2. Protein

Protein merupakan komponen terbanyak yang terdapat pada bahan baku ekstrusi setelah karbohidrat. Menurut Smith (1976), proses ekstrusi akan menyebabkan protein akan mengalami denaturasi atau modifikasi struktur sekunder, tersier, dan kuartener, serta terputusnya ikatan hidrogen. Proses ekstrusi menggunakan suhu tinggi menyebabkan denaturasi protein. Mekanisme denaturasi protein diawali dengan adanya suhu tinggi yang menyebabkan butiran protein terurai dari bentuk globular menjadi bentuk memanjang. Hal ini disebabkan oleh terputusnya ikatan-ikatan ionik, disulfida, hidrogen, dan Van der Walls. Beberapa molekul akan terpisah sesuai dengan sub-unitnya yang bersifat tidak larut. Selanjutnya terjadi penggabungan molekul-molekul tersebut dan membentuk agregat (Harper, 1981). Protein yang terdenaturasi akan menurun sifat kelarutannya dan viskositas intrinsik meningkat serta mengalami penurunan aktivitas enzim (Anglemier dan Montgomery, 1976).

Adanya ikatan-ikatan antara molekul protein tersebut akan membentuk suatu matriks. Pada suhu sekitar 135°C sebagian besar protein mulai membentuk matriks (Rhee et al., 1981). Setelah proses ekstrusi, protein tidak berbentuk butiran lagi karena pecah dan berdifusi dengan pati selama pemanasan. Dari hasil pengamatan mikroskopis, terlihat bahwa protein mempengaruhi kerenyahan karena terbentuknya matriks. Pengaruh protein ini tergantung pada tipe dan konsentrasi protein.

9

Bjorck dan Asp (1983) menyatakan bahwa pemasakan ekstrusi merupakan proses yang paling cocok untuk menghasilkan mutu protein yang optimal. Perubahan nilai gizi protein dapat ditingkatkan melalui proses ekstrusi. Zat-zat anti gizi seperti tripsin inhibitor, saponin, dan urease dapat dihilangkan jika digunakan proses dengan ekstrusi (Smith, 1981). Hal ini disebabkan karena kondisi HTST dalam proses ekstrusi dan pendinginan yang cepat saat produk keluar dari die (Fellows,1990).Protein dapat menaikkan derajat pengembangan, yaitu dengan mengontrol pendistribusian air pada matriks bahan serta menguatkan interaksi antara amilopektin yang sudah terpotong-potong karena proses pelelehan, yaitu dengan membentuk ikatan kovalen maupun interaksi non-ikatan (tarik-menarik antar molekul), sehingga dapat meningkatkan kekuatan polimer amilopektin untuk mengembang tanpa putus (Gimeno et al., 2004).

3. Lemak

Muchtadi et al., (1988) mengatakan bahwa bahan baku makanan ekstrusi biasanya mempunyai kadar lemak yang rendah. Karena itu pada umumnya peranan lemak dalam proses ekstrusi kurang mendapat perhatian.

Lemak dalam biji-bijian akan membentuk komplek dengan pati bila diproses dengan ekstrusi. Lemak akan berikatan dengan amilosa dan amilopektin sehingga dapat menghambat pengembangan dan mengurangi sifat renyah dari produk (Muchtadi et al., 1988). Diduga bahwa struktur tersebat merupakan kompleks antara fraksi amilosa dengan asam oleat. Pembentukan komplek lemak tersebut akan mempengaruhi proses puffing atau menyebabkan penurunan derajat pengembangan produk ekstrusi yang dihasilkan (Mercier dan Fillet, 1975). Mekanisme penghambatannya menurut Collison (1968) di dalam Polina (1995) adalah bahwa lemak akan membentuk suatu lapisan pada bagian luar granula pati dan sekaligus akan menghambat penetrasi air ke dalam granula. Penetrasi air yang lebih sedikit akan menghasilkan gelatinisasi yang rendah.

Menurut Ahza (1996), jika lemak berada dalam kondisi bebas atau tidak terikat dengan bahan lain, ia akan berfungsi sebagai pelumas dalam laras. Selain itu lemak akan mengurangi konversi energi mekanis untuk menaikkan suhu gelatinisasi pati dan sekaligus menurunkan ekspansi produk ekstrusi.

4. Serat

Serat banyak terdapat pada bagian kulit ari (perikarp) serealia. Pada proses ekstrusi, serat dapat digunakan sebagai bulking agent, sebagai bagian nutrisi, dan untuk memodifikasi tekstur produk ekstrusi. Penggunaan serat sebagai pemberi nutrisi sering dibatasi pada bahan baku ekstrusi karena efeknya yang mampu menghambat pengembangan produk (Huber, 2001).

C. EKSTRUDER

Ekstruder adalah alat yang digunakan untuk melakukan proses ekstrusi (Harper, 1981). Prinsip operasinya hampir sama pada semua tipe bahan mentah, yaitu memasukkan bahan ke dalam laras ekstruder dan kemudian ulir mendorong bahan tersebut di sepanjang ekstruder hingga keluar pada lubang die. Ekstruder mampu melakukan proses pencampuran dengan baik yang bertujuan agar bahan homogen dan terdispersi dengan baik (Frame, 1994). Mekanisme alat ekstruder, yaitu bahan dimasukkan ke dalam bagian pengisi, pada tahap ini bahan didorong keluar dan dimampatkan hingga massif, dan mengisi seluruh ruangan ulir dan laras. Kemudian bahan didorong ke dalam bagian kompresi. Di tempat ini bahan mendapat tekanan cukup tinggi. Tekanan timbul karena terjadi penyempitan ruangan, sehingga energi mekanis dan gaya geser terhadap bahan meningkat. Keadaan demikian berakibat pada suhu bahan mulai naik. Di bagian dalam alat

10

pemanasan, kecepatan geser (shear rate) sangat tinggi yang disertai kenaikan suhu yang cepat. Suhu mencapai maksimum sebelum bahan disemprotkan melalui lubang kecil atau lubang pelepas di ujung selubung (die). Kenaikan suhu yang cukup tinggi dapat menyebabkan bahan mengalami perubahan fisikokimia.Bahan yang telah mengalami pemasakan didorong keluar melalui die. Pada saat terlepasnya bahan di ujung die, bahan mengalami perubahan tekanan yang demikian besar dalam waktu yang singkat. Keadaan demikian menyebabkan bahan menjadi mekar, kering dengan tekstur produk yang berongga. Pemotongan dan pembentukan makanan dilakukan segera pada saat bahan keluar dari ujung die (Muchtadi et al., 1988). Dalam proses ekstrusi, adanya aliran adonan adalah karena pengaruh tekanan shear. Tekanan shear tersebut tergantung pada kecepatan shear dan viskositas bahan. Pada bahan pangan karena mengandung senyawa-senyawa biopolimer seperti pati dan protein, alirannya mengikuti kaidah non-newtonian (Harper, 1981). Selanjutnya disebutkan ekstrusi biopolimer sangat dipengaruhi oleh komposisi dan jenis biopolimernya.

Berdasarkan metode operasinya, ekstruder dapat dibagi menjadi ekstruder pemasak dan ekstruder non-pemasak (cold extruder). Pada ekstruder pemasak, bahan pangan dipanaskan oleh uap panas yang berada pada jaket yang menyelimuti laras atau ulir yang dipanaskan oleh uap panas. Pada beberapa desain, elemen pemanas induksi elektrik digunakan untuk memanaskan laras secara langsung. Selain itu, panas juga dihasilkan dari friksi yang disebabkan oleh aksi ulir. Suhu yang digunakan sekitar 100°C. Ekstruder pemasak adalah proses dengan suhu tinggi dan waktu yang singkat (High Temperature Short Time) sehingga dapat mengurangi terjadinya kontaminasi mikroba dan inaktivasi enzim. Produk yang dihasilkan memiliki densitas rendah berupa makanan siap makan (sereal sarapan) dan makanan ringan (snack).

Pada ekstruder non pemasak. bahan pangan diekstrusi pada suhu di bawah 100°C. Ekstruder jenis ini memiliki ulir yang bergerak pada kecepatan lambat di dalam laras yang permukaannya licin atau halus untuk mengekstrusi material dengan hanya sedikit friksi. Eksiruder ini banyak digunakan untuk memproduksi pasta, adonan pastry, dan beberapa jenis produk konfeksioneri tertentu (Fellows, 1990).

Linko et al., (1981) membagi ekstruder menjadi tiga golongan berdasarkan kadar air bahan yang dimasukkan. Ketiga jenis ekstruder tersebut adalah low extruder dengan kadar air bahan sampai 20%, intermediate extruder dengan kadar air bahan sampai 20-30%, dan high extruder

dengan kadar air bahan 30-40%.

Berdasarkan konstruksi alatnya, ekstruder terdiri dari ekstruder ulir tunggal (Single Screw Extruder), dan ekstruder ulir ganda (Twin Screw Extruder). Ekstruder ulir tunggal dapat diklasifikasikan menjadi High Shear Extruder (untuk produk sereal sarapan pagi dan makanan ringan), Medium Shear Extruder (untuk produk semi basah), dan Low Shear Extruder (untuk pasta dan produk daging). Sedangkan ekstruder ulir ganda, terdiri dari dua ulir yang sama panjang dan terletak berdampingan dalam suatu laras.

Berdasar arah alirannya, ekstruder ulir ganda dapat dibedakan menjadi counter rotating dan

co-rotating. Berdasarkan pada bentuk dan cara pemasangan ulir di dalam laras maka terdapat ekstruder ulir ganda intermeshing dan non-intermeshing (Harper, 1981). Menurut Hariyadi (1996) yang diacu oleh Pratama (2007), pada sistem konfigurasi non-intermeshing, sumbu kedua ulir tersebut terletak cukup berjauhan sehingga putaran ulir yang satu tidak terlalu mempengaruhi putaran ulir yang lain. Dalam hal ini, konfigurasi non-intermeshing dapat dianggap sebagai dua ekstruder ulir tunggal dengan kapasitas yang lebih besar. Pada sistem intermeshing, kedua sumbu ulir tersebut cukup berdekatan sehingga flight dari ulir yang satu dapat masuk ke dalam channel pada ulir yang lain, sedemikian rupa sehingga saling terkait. Sistem demikian ini memungkinkan

11

self-cleaning dan self-wiping (flight dari satu ulir menyapu dan membersihkan bahan yang berada dalam channel ulir yang lain). Dengan demikian, maka kapasitas transportasi (conveying capacity) ekstruder ulir ganda, khususnya dalam konfigurasi intermeshing akan meningkat. Kapasitas transport yang baik ini dapat digunakan untuk membawa bahan yang bersifat lengket, yang tentunya sangat sulit untuk ditangani dengan ekstruder ulir tunggal (Hariyadi, 1996).

Hingga saat ini ekstruder ulir tunggal (SSH) masih digunakan secara luas pada banyak jenis produksi pangan dan pakan. Secara keseluruhan memang proses ekstruder tipe ini jauh lebih unggul dibanding metode pengolahan konvensional, tetapi sekarang ekstruder ulir ganda (TSE) yang jauh lebih maju dari segi teknologi mampu menawarkan banyak keuntungan bagi para pengolah. Bersamaan dengan semakin banyaknya perusahaan-perusahaan yang menyadari keuntungan-keuntungan yang ditawarkan maka mereka akan lebih cenderung untuk menggunakan TSE (Clextral, 2007 dikutip oleh Pratama, 2007).

Eksstruder model TSE lebih sering dipilih oleh perusahaan-perusahaan pengolah makanan. Model ini merupakan pilihan yang tepat untuk melakukan diversifikasi jenis-jenis makanan, dikarenakan kemampuannya yang baik dalam mengatur daya tekan mekanis dan daya giling efektif pada adonan di dalam selubung mesin ekstruder (barrel) (Baianu, 1992 dikutip oleh Pratama, 2007). Berbagai tipe ulir pada ekstruder ulir ganda dapat dilihat pada Gambar 3.

Gambar 3. Tipe ulir pada ekstruder ulir ganda (Janssen, 1978)

Pada ekstruder ulir ganda, dua ulir yang paralel ditempatkan dalam laras berbentuk angka delapan. Jarak ulir yang diatur dengan rapat akan mengakibatkan bahan bergerak di antara ulir dan laras dalam sebuah ruang yang berbentuk C. Tujuannya ialah untuk mengatasi keterbatasan pada hasil kerja SSE seperti tergelincirnya bahan dari dinding laras. Sebagai hasilnya bahan akan terhindar dari aliran balik (negatif) ke arah bahan masuk tetapi digerakkan pada arah positif, yaitu menuju die tempat bahan keluar (Pratama, 2007).

Menurut Muchtadi et al., (1988), ekstruder mempunyai tiga bagian utama, yaitu bagian pra-ekstrusi, ulir (screw), dan cetakan (die). Masing-masing bagian memiliki rancangan dan cara kerja yang berbeda-beda sehingga pada akhirnya akan membentuk produk sesuai yang didinginkan. Bagian pra-ekstrusi merupakan ruang bertekanan atmosfer atau bertekanan lebih tinggi dimana butiran bahan mentah dibasahi merata atau dipanaskan dengan air atau uap mengalir. Pra-ekstrusi juga berfungsi sebagai ruang masak dengan suhu tinggi dan waktu tinggal yang relatif lama, dan selanjutnya bahan setengah jadi yang telah diproses tersebut dialirkan ke seluruh bagian pengumpan pada ulir ekstruder.

Pada bagian ulir terjadi perubahan susunan molekul bahan mentah atau setengah jadi yang pada akhimya akan mempengaruhi tekstur dari produk yang dihasilkan. Panas dialirkan melalui pelepasan energi mekanik yang memutar ulir. Adanya panas akan menyebabkan bahan mengalami

Tipe-tipe Ulir : a. counter rotating, intermeshing

b. co-rotating, intermeshing

c. counter rotating, non- intermeshing

12

proses hidrasi, denaturasi, dan melebur sehingga pada akhirnya bahan yang telah mengalami proses tersebut menjadi terplastisasi.Struktur dan kecepatan ulir ekstruder sangat mempengaruhi spesifikasi produk ekstrusi yang dihasilkan. Menurut Harper (1981), kecepatan ulir ekstruder yang relatif lebih cepat akan membentuk produk yang relatif lebih mekar. Peningkatan kecepatan ulir ekstruder menghasilkan peningkatan derajat pengembangan ekstrudat (Baik et al., 2004). Menurut Schmid et al., (2005), derajat pengembangan meningkat kira-kira linear dengan peningkatan kecepatan ulir. Namun, peningkatan lebih jauh dari kecepatan ulir ekstruder tidak menyebabkan perubahan derajat pengembangan ekstrudat.

Secara umum, kecepatan ulir ekstruder dapal meningkatkan specific mechanical energy

(SME). Hal ini disebabkan karena peningkatan dalam shear rate ketika peningkatan kecepatan ulir ekstruder telah tercapai. Peningkatan kecepatan ulir meningkatkan shear dan friksi dalam ekstruder sehingga menghasilkan rata-rata transfer SME yang lebih linggi (Li et al., 2004). Menurut Schmid

et al. (2005). Peningkatan rata-rata SME memiliki efek linear positif dalam rata-rata rasio pengembangan ekstrudat.

Ketika kecepatan ulir ekstruder meningkat, ada peningkatan dalam derajat gelatinisasi ekstrudat. Peningkatan derajat gelatinisasi ekstrudat sedikit berpengaruh dalam sifat reologi pelelehan. Bagaimanapun, perbedaan kecil dalam sifat reologi pelelehan menjelaskan perubahan nyata dalam SME (Li et al., 2004). Menurut Waluyo et al., (2003), peningkatan kecepatan ulir dapat meningkatkan suhu laras selama proses ekstrusi dan cenderung meningkatkan sifat gelatinisasi serta menurunkan efisiensi energi.

Peningkatan kecepatan ulir juga menurunkan resident time jika feed rate konstan. Dengan kata lain, degradasi molekul pati disebabkan oleh peningkatan SME karena peningkatan kecepatan ulir, diimbangi dengan resident time yang lebih pendek. Selain itu viskositas dalam laras ekstruder menjadi lebih kecil pada kecepatan ulir tinggi menyebabkan pula penurunan dalam torque. Torque