BAB

2

LANDASAN

TEORI

2.1 Tinjauan Pustaka 2.1.1 Pengertian Kualitas

Kata kualitas memiliki banyak definisi yang berbeda dan bervariasi, dari yang konvensional sampai yang lebih strategik. Definisi konvensional dari kualitas biasanya menggambarkan karakteristik langsung dari suatu produk, seperti: performansi (performance), keandalan (reliability), mudah dalam penggunaan (easy of use), estetika (esthetic), dan sebagainya. Sedangkan definisi strategik menyatakan bahwa kualitas adalah segala sesuatu yang mampu memenuhi keinginan atau kebutuhan pelanggan (meeting the needs of customers). (Gasperz, 2002 : p4)

Salah satu definisi kualitas yang sering digunakan berasal dari Crosby (1979) yang mendefinisikan “Quality is conformance to requirements or specifications” yang diartikan bahwa kualitas adalah suatu kesesuaian untuk memenuhi persyaratan atau spesifikasi.

Definisi yang lebih umum dari kualitas adalah definisi yang dikemukan oleh Juran (1974) yaitu “ Quality is fitness for use “ dimana definisi ini menekankan pada poin penting yaitu pengendali dibalik penentuan level kualitas yang harus dipenuhi oleh produk atau jasa yaitu konsumen. Akibatnya, apabila keinginan konsumen berubah maka kualitas yang ditetapkan juga berubah. Hal ini menunjukkan

bahwa terdapat beberapa elemen yang menentukan level dari kualitas produk atau jasa yang dinamakan karakteristik kualitas.

Dalam ISO 8402 (Quality Vocabulary), kualitas didefinisikan sebagai totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk memuaskan kebutuhan yang dispesifikasikan atau ditetapkan. Kualitas seringkali diartikan sebagai kepuasan pelanggan (customer satisfaction) atau kesesuaian terhadap kebutuhan atau persyaratan (conformance to the requirement).

Beberapa jenis dari karakteristik kualitas ini bisa dibentuk, misalnya karakteristik struktur disusun oleh bentuk produk, kekuatan menahan beban, berat dan lain-lain. Untuk karakteristik sensor, elemen penyusunnya yaitu keindahan model produk, tekstur produk, unsur estetik produk dan lain-lain. Sedangkan untuk karakteristik berdasar waktu yaitu mengenai jaminan, layanan purna jual, keandalan dan kemudahan dalam perawatan.

Karakteristik kualitas dapat digolongkan menjadi dua golongan utama yaitu: variabel dan atribut. Karakteristik yang dapat diukur dan diwujudkan dengan skala numerik disebut variabel. Diameter dari ring dalam millimeter, resistansi dari koil dalam ohm dan kepadatan suatu larutan dalam satuan gram per centimeter kubik adalah contoh dari variabel. Karakteristik kualitas dikatakan sebagai atribut jika dapat diklasifikasikan, apakah termasuk kesesuaian atau ketidaksesuaian untuk memenuhi permintaan spesifikasi. Untuk pernyataan atribut maka tidak bisa menggunakan skala numerik melainkan diekspresikan dengan atribut, misalnya bau minyak wangi yang termasuk golongan dapat diterima atau tidak, warna kain yang termasuk diterima atau tidak dan hal lainnya yang termasuk atribut.

2.1.1.1 Definisi Variasi dalam Pengendalian Kualitas

Berdasarkan Gaspersz (1998, p29) Variasi adalah ketidakseragaman dalam sistem indusrri sehingga menimbulkan perbedaan dalam kualitas pada produk (barang dan/atau jasa) yang dihasilkan. Pada dasarnya dikenal ada dua sumber atau penyebab timbulnya variasi, yang diklasifikasikan sebagai berikut:

a. Variasi Penyebab Kbusus (Special Causes Variation) adalah ke|adian-kejadian diluar sistem industri yang mempengaruhi variasi dalam sistem industri itu. Penyebab khusus dapat bersumber dari faktor-faktor: manusia, peralatan, material, lingkungan, metode kerja, dll. Penyebab khusus ini mengambil pola-pola nonacak (nonrandom patterns) sehingga dapat diidentifikasi/ditemukan, sebab mereka tidak selalu aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi. Dalam konteks pengendalian proses statistikal menggunakan peta-peta kontroi (control charts), jenis variasi ini sering ditandai dengan titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian yang didefinisikan (defined control limits).

b. Variasi Penyebab Umum (Common Causes Variation) adalah taktor-faktor di dalam sistem industri atau yang melekat pada proses industri yang menyebabkan timbulnya variasi dalam sistem industri serta hasil-hasilnya. Penyebab umum sering disebut juga sebagai penyebab acak (random causes) acau penyebab sistem (system causes). Oleh karena penyebab umum ini s e l a l u melekat pada sistem, maka untuk menghilangkannya harus

menelusuri pada elemen-elemen dalam sistem itu dan hanya pihak manajemen industri yang dapat memperbaikinya, karena pihak manajemen industri yang mengendalikan sistem industri itu. Dalam konteks pengendalian proses statistikal menggunakan peta-peta kontroi (control charts), jenis variasi ini sering ditandai dengan titik-titik pengamatan yang berada dalam batas-batas pengendalian yang didefinisikan (defined control limits).

Suatu proses dimana hanya mempunyai variasi penyebab umum (common causes variation) yang mempengaruhi output atau "outcomes" merupakan proses yang stabil karena penyebab sistem yang mempengaruhi variasi biasanya relatif stabil sepanjang waktu. Variasi penyebab umum dapat diperkirakan dalam batas-batas pengendalian yang ditetapkan secara statistikal. Sedangkan apabila variasi penyebab khusus terjadi dalam proses, maka akan menyebabkan proses itu menjadi tidak stabil. Upaya-upaya menghilangkan variasi penyebab khusus akan membawa proses ke dalam pengendalian statistikal.

Pemahaman dan pengendalian variasi merupakan inti dari teori Deming. Dr. William Edwards Deming menyatakan bahwa sasaran dari pengendalian proses industri guna neningkatkan kualitas dan produktivitas industri adalah mengurangi variasi sebanyak mungkin. Pendekatannya adalah menstandardisasikan proses melalui setiap orang menggunakan prosedur kerja, material, dan peralatan yang sama. Di samping itu pihak manajemen industri harus mempelajari proses, mencari sumber-sumber potensial dari variasi, mengumpulkan data, dan kemudian menghilangkan variasi penyebab khusus. Sedangkan variasi penyebab umum

merupakan tindakan konkrit berikut sebagai bukti komitmen dari manajemen industri untuk perbaikan proses terus menerus (continuous process improvement ) setelah variasi penyebab khusus dihilangkan dari proses itu.

2.1.1.2 Biaya kualitas / Cost of Quality (COQ)

Setiap perusahaan (dan juga konsumen) harus membayar nilai tertentu untuk kualitas yang buruk. Setiap cacat yang terjadi merupakan beban bagi produsen maupun konsumen. Perusahaan yang beroperasi pada tingkat 3 sigma akan kehilangan 20-40 % dari total penjualan sebagai biaya kualitas (cost of quality) mereka. Sedangkan untuk perusahaan yang sudah mencapai kualitas 6 sigma hanya menghabiskan kurang dari 5 % dari tota; penjualan mereka sebagai biaya kualitas.

Dengan mengetahui total biaya yang dikeluarkan untuk menangani masalah kualitas maka perusahaan akan memiliki titik tolak awal untuk menentukan arah kebijakan dan keputusan perusahaan. Tetapi pada kenyataannya, hanya 33 % dari perusahaan di Amerika Serikat yang menghitung biaya kualitas.

Ada empat kategori yang termasuk dalam struktur biaya kualitas (cost of quality), yaitu :

1. Biaya kegagalan internal (internal failure cost), akibat dari : Scrap

Pengerjaan ulang (rework)

Scrap dan pengerjaan ulang supplier

2. Biaya kegagalan eksternal (external failure cost), akibat dari : Biaya kepada konsumen

Biaya garansi

Penyesuaian terhadap komplain (complaint adjusments) Material yang dikembalikan (returned material)

3. Biaya penilaian (appraisal cost), akibat dari : Inspeksi

Pengujian Audit kualitas

Biaya awal (initial cost) dan biaya pemeliharaan perlengkapan pengujian.

4. Biaya pencegahan (prevention cost), akibat dari : Perencanaan kualitas

Perencanaan proses Pengendalian proses Pelatihan

Kita dapat saja mendefinisikan penghematan yang mungkin dengan mengevaluasi biaya pengerjaan ulang (rework), ketidak-efisienan, ketidak-senangan

dan kehilangan konsumen, dan selanjutnya. Semakin spesifik pendefinisian akan angka ini maka semakin akurat COPQ yang dapat dihitung.

2.1.2 Pengendalian Kualitas

Oleh karena sifat dari kualitas yang sangat penting bagi kelangsungan hidup suatu produk, maka diperlukan adanya pengendalian kualitas yang efektif. Ada beberapa pernyataan mengenai pengendalian kualitas yaitu :

a. Joseph M. Juran

Dikatakan bahwa pengendalian mutu terpadu adalah suatu cara kerja yang teratur, dimana dilakukan pengukuran mutu “performance” nyata dibandingkan dengan standar dan dilakukan tindakan bila terlihat adanya penyimpangan dari standar.

b. W. Edwards Deming

Menurut Deming, pengendalian mutu terpadu adalah semua aktivitas yang perlu dilakukan untuk mencapai tujuan jangka panjang yang efisien dan ekonomis. Urutan aktivitas tersebut dikenal dengan sebutan “Siklus Deming” yakni PDCA (Plan, Do, Check, Action).

c. Philip B. Crosby

Crosby mengemukakan bahwa untuk menentukan kebijakan kualitas maka telah diidentifikasikan empat hal utama yaitu definisi dari kualitas, sistem pengembangan kualitas, kinerja standar dalam bentuk zero defect, dan pengukuran dalam bentuk biaya kualitas

Pengendalian kualitas memiliki beberapa keuntungan, antara lain :

Mengendalikan kualitas dari produk agar sesuai dengan spesifikasi yang telah ditetapkan dan melakukan perbaikan kualitas produk.

Sistem kualitas selalu mengalami perbaikan secara kontinu sehingga dapat memenuhi keinginan konsumen yang dapat berubah sewaktu-waktu.

Pengendalian kualitas dapat meningkatkan produktivitas karyawan dan kemampuan karyawan serta dapat mengurangi volume scrap (cacat) dan reworks (pengerjaan ulang).

Sistem kualitas dapat menurunkan biaya yang berhubungan dengan kualitas produk secara keseluruhan, meliputi :

1. Biaya kerusakan dalam produksi 2. Biaya inspeksi

3. Biaya kerusakan diluar proses produksi, dimana untuk hal ini dapat dikurangi dengan cara pemeriksaan secara berkala, sistem perawatan mesin yang baik dan peralatan pencegah.

Dengan peningkatan produktivitas maka dapat mengurangi waktu tempuh dari proses produksi komponen dan sub assembly, yang hasilnya dapat untuk memenuhi batas waktu atau due dates dari konsumen.

Sistem pengendalian kualitas dapat memacu semangat untuk selalu berjuang dalam perbaikan berkesinambungan pada kualitas dan produktivitas.

Menurut Gaspersz (1998, p43), data variabel merupakan data kuantitatif yang diukur untuk keperluan analisis. Ukuran data variabel berupa besar, panjang, lebar, tinggi. Contoh: Berat produk per unit, luas permukaan produk.

Dalam pengendalian mutu proses statistik dengan menggunakan data variabel, dikenal 2 macam peta kontrol untuk mempermudah analisa, yaitu :

- X dan R

Digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu, sehingga peta kontrol X dan R sering disebut sebagai peta kontrol untuk data variabel. Peta kontrol X menjelaskan kepada kita tentang apakah perubahan-perubahan telah terjadi dalam ukuran titik pusat dari sebuah proses. Sedangkan range menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Gaspersz (1998, p112)

- Individual X dan MR

Digunakan apabila ukuran contoh yang digunakan untuk pengendalian proses adalah hanya satu (n=1). Hal ini sering terjadi apabila pemeriksaan dilakukan secara otomatis, dan juga terjadi pada tingkat produksi yang sangat lambat, sehingga sukar untuk mengambil ukuran contoh (n) lebih dari 1. Gaspersz (1998, p133),

Untuk pengendalian proses pada PT. Cosmar, peta kontrol yang digunakan adalah peta X , MR dan R. Semua peta tersebut digunakan untuk mengukur data-data variabel (kuantitatif). Menentukan karakteristik kualitas Data Variabel Proses Homogen atau proses Batch

Gunakan peta kontrol individual X-MR

Gunakan peta kontrol individual X-bar R Data Atribut berbentuk proporsi Ukuran Sampel konstan Gunakan peta kontrol p atau np Gunakan peta kontrol p Data Atribut berbentuk banyaknya ketidaksesuaian Ukuran Sampel konstan Gunakan peta kontrol c atau u Gunakan peta kontrol u Ya Ya Ya Ya Ya Ya Tidak Tidak

Tidak Tidak Tidak

2.1.3.1 Peta kontrol X dan R

Langkah-langkah pembuatan Peta Kontrol X dan R

1. Tentukan ukuran contoh (n= 4,5,6,… ) umumnya yang digunakan adalah 5 unit dari setiap contoh.

2. Kumpulkan 20-25 set contoh dari proses di lapangan. 3. Hitung nilai rata-rata , X , range dari setiap set contoh.

4. Hitung nilai rata-rata dari seluruh X , yaitu X yang merupakan garis tengah dari peta kontrol X , serta nilai rata-rata dari semua R, yaitu R yang merupakan garis tengah dari peta kontrol R.

5. Hitung batas kontrol dari peta kontrol X dan R.

Peta Kontrol X Peta Kontrol R

CL = X CL = R

UCL = X + A2. R UCL = D4. R LCL = X – A2. R LCL = D3. R

6. Buat Peta kontrol X dan R dengan menggunakan batas-batas diatas, lalu tebarkan semua data X dan R dari setiap contoh yang diambil pada peta kontrol, lalu lihat apakah sudah berada dalam batas kendali statistik. Maka peta kontrol ini dapat digunakan untuk memantau proses yang sedang berlangsung dari waktu ke waktu. Apabila semua data tidak berada dalam peta kontrol, maka peta kontrol harus diperbaiki sampai stabil, karena peta kontrol yang tak terkendali tak boleh digunakan untuk memantau proses. Peta kontrol

X dan R ini dapat digunakan untuk memantau apakah proses itu sudah stabil atau belum, bila belum, maka proses harus diperbaiki dahulu.

7. Apabila proses berada dalam pengendalian statistikal, hitung indeks kapabilitas proses Cp , dan indeks performansi kapabilitas, Cpk

Gunakan peta kontrol terkendali dari X dan R itu untuk memantau proses yang berlangsung dari waktu ke waktu seperti dalam penggunaan run chart. Dengan demikian maka dapat dipantau pola-pola peta kontrol yang perlu utuk ditindaklanjuti, dan dapat diambil tindakan untuk memperbaikinya.

2.1.3.2 Analisis Kapabilitas Proses

Berdasarkan Gaspersz (1998, p.31), hubungan antara variansi natural dari proses dan spesifikasi desain produk sering dihitung dengan pengukuran yang disebut kapabilitas proses. Dalam mendiskusikan tentang kapabilitas proses perlu dipertimbangkan dua konsep yang berbeda berikut ini :

• Kapabilitas Proses ditentukan oleh variasi yang bersumber dari variasi penyebab-umum. Secara umum kapabilitas proses menggambarkan performansi terbaik (misalnya range minimum) dari proses itu sendiri. Dengan demikian kapabilitas proses berkaitan dengan variasi proses tanpa mempedulikan dimana spesifikasi (didefinisikan sebagai kebutuhan pelanggan) itu berada berkaitan dengan lokasi dan atau range dari proses.

• Pelanggan (Internal atau Eksternal) biasanya lebih memperhatikan output secara keseluruhan dari proses dan bagaimana output itu memenuhi kebutuhan mereka (diidentifikasikan sebagai spesifikasi), tanpa mempedulikan variasi dari proses.

Karena suatu proses dalam pengendalian statistik secara umum digambarkan melalui suatu distribusi yang dapat diperkirakan, proporsi dari parts dalam spesifikasi dapat diperkirakan dari distribusi ini. Sepanjang proses berada dalam pengendalian statitsik dan tidak berubah dalam lokasi, range, atau bentuk, maka itu akan menghasilkan parts dalam spesifikasi dengan distribusi yang sama.

Tindakan pertama pada proses harus melokalisasikan proses pada nilai target yang merupakan kebutuhan pelanggan (didefinisikan sebagai spesifikasi output). Setelah itu apabila range dari proses masih belum dapat diterima, misalnya masih terdapat sejumlah minimum parts di luar spesifikasi yang diproduksi, maka pihak manajemen industri harus mengambil tindakan pada sistem melalui mengurangi variasi yang bersumber dari variasi penyebab umum, yang biasanya diperlukan untuk meningkatkan kapabilitas proses beserta outputnya untuk memenuhi spesifikasi (kebutuhan pelanggan) secara konsisten. Dengan demikian pihak manajemen industri pertama kali harus membawa proses ke dalam pengendalian statistik dengan mendeteksi dan mengambil tindakan terhadap variasi penyebab khusus. Setelah itu performansi proses diperkirakan, dan kapabilitas proses untuk memenuhi kebutuhan dan ekspektasi pelanggan dievaluasi. Langkah-langkah ini merupakan basis untuk perbaikan proses terus-menerus.

Praktek-praktek yang dapat diterima dalam dunia industri adalah kapabilitas proses baru dihitung dan dipergunakan hanya jika proses itu berada dalam keadaan pengendalian statistik. Kapabilitas digunakan sebagai landasan untuk memperkirakan bagaimana proses akan beroperasi berdasarkan data statistikal yang dikumpulkan dari proses itu.

Berdasarkan Dorothea (1999, p153-155) cara menghitung kapabilitas proses untuk data variabel adalah :

1. Rasio Kemampuan proses (Process Capability Ratio / Cp index)

2 d R = σ σ 6 LSL USL Cp − =

USL dan LSL adalah batas toleransi yang ditetapkan konsumen yang harus dipenuhi oleh produsen.

Dari hasil perhitungan tersebut, apabila :

a. Jika Cp > 1,33 maka kapabilitas proses sangat baik.

b. Jika 1,00 ≤ Cp ≤ 1,33 maka kapabilitas proses baik dan sesuai spesifikasi konsumen, namun perlu pengendalian ketat apabila Cp mendekati 1,00.

c. Jika Cp < 1,00 maka kapabilitas proses rendah, sehingga perlu ditingkatkan performansinya melalui perbaikan proses itu.

2. Indeks kemampuan atas dan bawah (Upper and Lower Capability Index)

σ 3 LSL X CPL = − σ 3 X USL CPU = −

CPU adalah perbandingan rentang atas rata-rata CPL adalah perbandingan rentang bawah rata-rata.

Baik Cp, CPU maupun CPL digunakan untuk mengevaluasi batas spesifikasi yang ditentukan.

3. Indeks Cpk

Nilai Cpk mewakili kemampuan sesungguhnya dari suatu proses dengan parameter nilai tertentu.

) , min(CPL CPU

Cpk =

Bila Cpk ≥ 1 maka proses disebut baik dan sangat mungkin untuk menerapkan6σ

Bila Cpk ≤ 1 maka proses sangat tidak mampu, butuh perbaikan besar untuk

σ

2.1.4 Six Sigma

2.1.4.1 Pengertian dan Tujuan Six Sigma

Apa itu Six Sigma ? Six Sigma mempunyai paling tidak tiga arti yang berbeda bergantung dari konteks. Tidak ada satu jawaban mengenai “apa itu Six Sigma”.

Jawaban pertama, Six Sigma merupakan filosofi manajemen. Six Sigma merupakan pendekatan yang didasarkan pada konsumen yang menyatakan bahwa defect (cacat) itu mahal. Semakin sedikit cacat akan semakin rendah biaya dan kepuasan konsumen meningkat. Biaya terendah, merupakan nilai daya saing barang dan jasa. Six Sigma merupakan suatu cara untuk mencapai hasil bisnis strategi (strategic business).

Jawaban lain mengenai “apa itu Six Sigma” yaitu, Six Sigma adalah suatu statistik. Proses-proses Six Sigma akan menghasilkan 3,4 cacat atau kesalahan dalam satu juta kesempatan. Perusahaan dianggap sebagai world class company apabila seluruh activity process mencapai 5-6 sigma, menjadi perusahaan yang rata-rata saja apabila mencapai 3-4 sigma dan menjadi perusahaan yang tidak competitive apabila hanya mencapai 2 sigma (Rianto, 2003).

Jawaban ketiga, Six Sigma adalah suatu proses. Untuk mengimplementasikan filosofi manajemen Six Sigma dan mencapai level Six Sigma 3,4 kegagalan dalam satu juta kesempatan atau kurang, ada suatu proses yang digunakan. Proses-proses ini antara lain Define, Measure, Analyze, Improve and Control atau dikenal dengan DMAIC.

Six Sigma juga sering diartikan sebagai metode sistematis untuk improvement proses maupun produk. Six Sigma dalam hal ini dipandang sebagai sebuah

metodologi untuk improvement proses maupun produk melalui penerapan tools dan teknik-teknik terstruktur yang diterapkan pada proyek tertentu guna tercapainya hasil yang diharapkan.

Perlu dipahami bahwa Six Sigma bukan sekumpulan tools yang baru atau yang belum dikenal. Semua teknik-teknik dan tools dalam Six Sigma dapat dijumpai dalam TQM (Total Quality Management). Six Sigma merupakan aplikasi dari tools tersebut pada proyek-proyek penting yang dipilih pada saat yang tepat.

Six Sigma memfokuskan pada perbaikan (improving) kualitas, bisa berarti pengurangan pada kerusakan, bisa pula berarti membantu perusahaan memproduksi produk dan layanan yang lebih baik, lebih cepat dan lebih murah. Dari kacamata tradisonal hal tersebut berarti pencegahan kerusakan, penghilangan “sampah”, meminimalisir pengerjaan kembali barang yang cacat, reduksi time-cycle, dan penghematan. Dengan demikian, biaya yang semula digunakan untuk hal-hal tersebut, dapat dikurangi sehingga keuntungan yang diperoleh organisasi akan meningkat. Konsep ini mengukur besar penyimpangan yang terjadi dari proses yang dilakukan. Makin tinggi nilai sigma yang diperoleh, maka makin sempurnalah proses yang dilakukan oleh organisasi tersebut. Six Sigma berarti implementasi dan teknik yang tepat, efektif dan terfokus agar terjadi perbaikan (Improvement) kualitas.

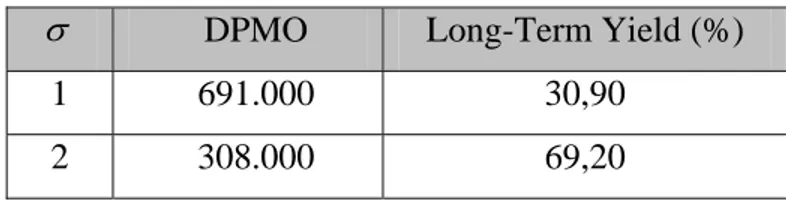

Tabel 2.1 Hubungan Antara Tingkat Kualitas Six Sigma dan DPMO

σ DPMO Long-Term Yield (%)

1 691.000 30,90

3 66.800 93,32

4 6.210 99,379

5 230 99,977

6 3,4 99,99966

(Sumber : Eckes, 2001 : 100)

Tabel 2.1 di atas menyajikan hubungan antara tingkat kualitas Six Sigma dan nilai DPMO. Satu Sigma berarti jumlah kemungkinan kesalahan yang dilakukan dalam sebuah proses adalah 691.000 kali dari satu juta kali kemungkinan. Sedang 6 (enam) sigma berarti hanya melakukan sebanyak 3,4 kali dari juta kali kemungkinan. Konsep ini bukanlah suatu konsep yang baru. Konsep tentang Six Sigma pertama kali diimplementasikan oleh Motorola pada tahun 1980-an. Namun dalam perkembangannya, justru General Electric-lah yang mampu mencapai tingkatan tertinggi dalam konsep ini. Kisah sukses penerapan Six Sigma ini tidak lepas dari kepiawaian CEO, para Champion, Black Belt dan Green Belt yang melakukannya. Champion, Black Belt dan Green Belt merupakan nama yang disandang oleh para pelaku Six Sigma.

2.1.4.2 Kelebihan Six Sigma

Apa perbedaan antara Six Sigma dengan program kualitas sejenis semisal Total Quality Management (TQM)? Seorang peneliti dari Beijing Q-Tech Quality Technology Development Centre, Yang Yuejin, telah membandingkan kedua strategi kualitas tersebut. Hasilnya adalah Six Sigma lebih unggul dalam beberapa faktor. Setidaknya Six Sigma lebih baik dalam faktor-faktor integrasi, strategic goals, process orientation, human resources, measurement, statistical tools, data information dan knowledge, serta recognize and rewarding. Keuntungan dari penerapan Six Sigma berbeda untuk tiap perusahaan yang bersangkutan, tergantung pada usaha yang dijalankannya. Biasanya, Six Sigma membawa perbaikan pada hal-hal berikut ini (Pande, 2000 : xi) :

1. Pengurangan biaya 2. Perbaikan Produktivitas 3. Pertumbuhan pangsa pasar 4. Retensi pelanggan

5. pengurangan waktu siklus 6. Pengurangan cacat

7. Pengembangan produk/jasa

Ditinjau dari alat (tools) yang digunakan, Six Sigma cukup luas. Gambar 2.1 berikut menunjukkan metode-metode yang biasa digunakan dalam Six Sigma.

Sumber : Pande, 2000 : 16

Gambar 2.1 Metode dan Alat (Tools) Penting dalam Six Sigma

Kelebihan-kelebihan yang dimiliki Six Sigma dibanding metode lain adalah (Tunggal, 2002 : 3) :

1. Six Sigma jauh lebih rinci daripada metode analisis berdasarkan statistik. Six Sigma dapat diterapkan di bidang usaha apa saja mulai dari perencanaan strategi sampai operasional hingga pelayanan pelanggan dan maksimalisasi motivasi atas usaha.

2. Six Sigma sangat berpotensi diterapkan pada bidang jasa atau non manufaktur disamping lingkungan teknikal, misalnya seperti bidang manajemen, keuangan, pelayanan pelanggan, pemasaran, logistik, teknologi informasi dan sebagainya.

3. Dengan Six Sigma dapat dipahami sistem dan variabel mana yang dapat dimonitor dan direspon balik dengan cepat.

4. Six Sigma sifatnya tidak statis. Bila kebutuhan pelanggan berubah, kinerja sigma akan berubah.

2.1.5 Metode FMEA Proses

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan). FMEA adalah teknik analisis semi kuantitif yang melibatkan disiplin tinggi, pendekatan sistematis dan struktur yang digunakan untuk teknik pemecahan masalah.

Failure Mode Effect Analysis (FMEA) merupakan suatu penaksiran elemen per elemen secara sistematis untuk menyoroti akibat-akibat dari kegagalan komponen, produk, proses atau sistem memenuhi keinginan dan spesifikasi konsumen termasuk keamanan, melalui desain ulang, perbaikan secara terus menerus, pendukung keamanan, tinjauan perancangan dan lain-lain.

Metode ini dapat dikatakan sebagai sebuah kumpulan aktivitas yang sistematis yang ditujukan untuk :

1. Mengidentifikasi dan mengevaluasi kemungkinan terjadi kegagalan potensial dan efek yang ditimbulkannya dalam sebuah proses atau desain.

2. Mengidentifikasi aksi yang dapat mengeliminasi atau mengurangi kesempatan dan frekuensi timbulnya kegagalan potensial yang sama.

3. Dokumentasikan proses tersebut dan dapat dilengkapi dengan cara mendefinisikan bagaimana sebuah desain dapat memuaskan konsumen.

Metode FMEA ini dapat diterapkan pada saat melakukan tahap desain produk atau pada saat proses sudah berjalan. Apabila dilakukan pada saat desain disebut sebagai “Design FMEA” dan apabila dilakukan pada saat proses sudah berjalan disebut sebagai “Process FMEA“ Pada pembahasan ini akan dijabarkan mengenai FMEA proses, karena akan diterapkan pada produk yang sudah memasuki tahap produksi.

Suatu FMEA proses akan mengidentifikasi penyimpangan-penyimpangan potensial yang mungkin dari setiap spefifikasi dan menghilangkan atau meninimumkan penyimpangan-penyimpangan itu melalui deteksi atau pencegahan perubahan-perubahan dalam variabel-variabel proses. Manfaat penggunaan FMEA proses dalam peningkatan kualitas Six Sigma adalah mengidentifikasi masalah-masalah yang potensial sebelum produk itu di produksi, membantu menghindari scrap dan pekerjaan ulang (rework), mengurangi banyaknya kegagalan produk yang dialami oleh pelanggan sehingga akan meningkatkan kepuasan pelanggan dan menjamin suatu start-up produksi yang lebih mulus.

Fungsi dari Process Potential FMEA :

1. Mengidentifikasikan produk yang mungkin terjadi kegagalan dalam prosesnya 2. Menentukan efek yang mungkin terjadi bagi konsumen bila terjadi kegagalan. 3. Mengidentifikasi penyebab kegagalan utama dalam manufaktur dan

mengurangi tingkat kejadian dari penyebab itu dengan memfokuskan kontrol akan variabel tersebut.

4. Membuat daftar yang terurut untuk potensial kegagalan dan menentukan tingkat prioritas untuk penanganan dan tindakan penyelesaian.

5. Mendokumentasikan hasil dari proses manufaktur atau perakitan.

Konsumen yang dijelaskan di sini bukan selalu merupakan end user, namun konsumen disini adalah proses yang ada setelah proses yang dibahas dalam metode FMEA ini, yaitu proses yang menggunakan produk dari proses yang dibahas. Pada saat pembuatan dan pelaksanaan FMEA proses ini, setiap anggota team yang bertanggung jawab akan berpartisipasi secara aktif, baik dari beberapa bagian dari manufaktur yang bertanggung jawab akan desain, kualitas, maupun proses produksinya sendiri.

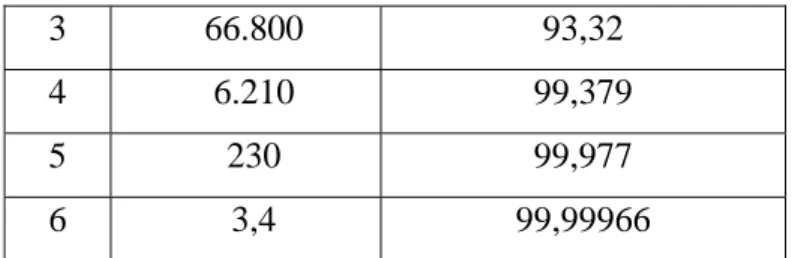

FMEA proses ini adalah sebuah dokumen yang terus dikembangkan dimulai dari persiapan produksi, persiapan peralatan produksi, dan juga pada seluruh proses manufaktur itu sendiri sehingga setiap kegagalan yang mungkin terjadi akan dapat diidentifikasi sedini mungkin. Contoh dokumen FMEA dapat dilihat pada Tabel 2.2 dibawah ini.

Tabel 2.2 Contoh Dokumen FMEA

Keterangan : 1. Severity

Merupakan tingkat parahnya kerusakan yang disetujui oleh team yang menyusun FMEA ini, dapat diklasifikasikan antara 1-10 dengan kriteria dalam tabel 2.3

Tabel 2.3 Kriteria Severity

Ranking Kriteria ( Severity of Effect)

1 Neglible severity (pengaruh buruk yang dapat diabaikan). Kita tidak perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan memperhatikan kecacatan atau kegagalan ini.

2 3

Mild severity (pengaruh buruk yang ringan/sedikit). Akibat yang ditimbulkan hanya bersifat ringgan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler (reguler maintenance) 4

5

Moderate severity (pengaruh buruk yang moderate). Pengguna akhir akan merasakan penurunan kinerja atau penampilan, namun masih berada dalam

6 batasan toleransi. Perbaikan yang dilakukan tidak akan mahal, jika terjadi downtime hanya dalam waktu singkat.

7 8

High severity (pengaruh buruk yang yang tinggi). Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada diluar batas toleransi. Akibat akan terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal. Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanandan keselamatan.

9 10

Potetial safety problems (masalah keselamatan/ keamanan potensial). Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Bertentangan dengan hukum.

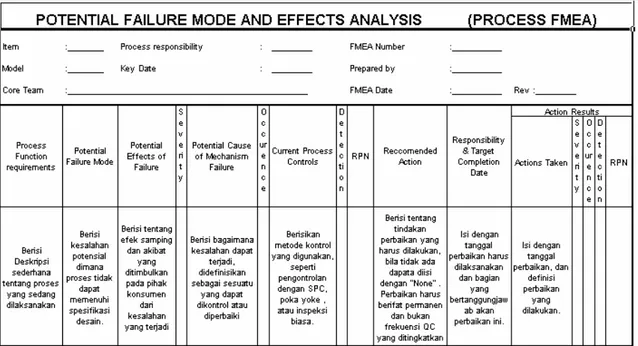

2. Occurrence

Merupakan bagaimana seringnya penyebab kegagalan tersebut timbul, ranking di skala 1-10 ini memiliki arti, bukan sekedar angka penggolongan saja. untuk menentukan angka Occurrence dapat dilihat dalam tabel 2.4 dibawah ini.

Tabel 2.4 Kriteria Occurrence

Ranking Possible Failure rate Cpk

1 Adalah tidak mungkin bahwa penyebab ini yang mengakibatkan kegagalan

1 dalam 1.000.000

2 3

Kegagalan akan jarang terjadi 1 dalam 20.000

1 dalam 4.000 4

5 6

Kegagalan agak mungkin terjadi 1 dalam 400

1 dalam 80

7 8

Kegagalan adalah sangat mungkin terjadi 1 dalam 40

1 dalam 20 9

10

Hampir dapat dipastikan bahwa kegagalan akan terjadi 1 dalam 8 1 dalam 2

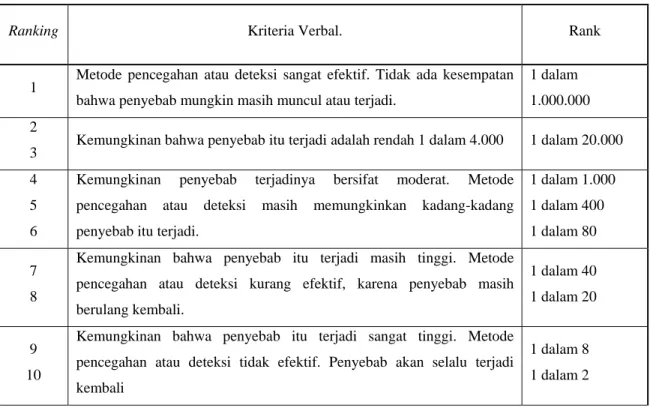

3. Detection

Detection merupakan perkiraan kemungkinan dari kontrol yang diterapkan pada proses tersebut dapat mendeteksi kegagalan yang ada sebelum produk tersebut keluar dari proses produksi. Untuk dapat menentukan angka Detection dapat dilihat tabel 2.5

Tabel 2.5 Kriteria Detection

Ranking Kriteria Verbal. Rank

1 Metode pencegahan atau deteksi sangat efektif. Tidak ada kesempatan bahwa penyebab mungkin masih muncul atau terjadi.

1 dalam 1.000.000 2

3 Kemungkinan bahwa penyebab itu terjadi adalah rendah 1 dalam 4.000 1 dalam 20.000 4

5 6

Kemungkinan penyebab terjadinya bersifat moderat. Metode pencegahan atau deteksi masih memungkinkan kadang-kadang penyebab itu terjadi.

1 dalam 1.000 1 dalam 400 1 dalam 80 7

8

Kemungkinan bahwa penyebab itu terjadi masih tinggi. Metode pencegahan atau deteksi kurang efektif, karena penyebab masih berulang kembali.

1 dalam 40 1 dalam 20

9 10

Kemungkinan bahwa penyebab itu terjadi sangat tinggi. Metode pencegahan atau deteksi tidak efektif. Penyebab akan selalu terjadi kembali

1 dalam 8 1 dalam 2

4. RPN

RPN (Risk Priority Number) adalah gabungan dari ranking Severity (S), Occurrence (O), dan Detection (D) dengan rumus :

Nilai ini harus digunakan untuk mengurutkan perhatian yang harus diberikan pada proses tersebut, misal untuk diagram Pareto. RPN ini akan bernilai antara 1 dan 1000. Untuk RPN yang besar, team harus mampu menurunkan nilai resiko, umumnya perhatian tertinggi harus diberikan pada Severity (S) tertinggi.

2.2 Kerangka Pemikiran

Penelitian yang penulis lakukan adalah untuk menganalisis kualitas proses pembuatan shampo dengan menggunakan metode Six Sigma. Peningkatan kualitas dilakukan dengan menggunakan pendekatan DMAIC (Define, Measure, Analyze, Improve and Control).

Pada tahap Define dilakukan untuk mendefinisikan proses yang akan dibahas selanjutnya sebelum menentukan karakteristik kualitas dan kebutuhan pelanggan yang lain. Untuk menggambarkan proses digunakan diagram SIPOC (Supplier, Input, Process, Output, Customer), yang merupakan suatu alat yang berguna dan paling banyak dipergunakan dalam manajemen dan peningkatan proses.

Tahap Measure akan dilakukan perhitungan kinerja proses saat ini dengan menggunakan peta kontrol, kapabilitas proses serta jumlah DPMO dan tingkat sigma dari proses. Karena penelitian dilakukan pada dua proses yang berbeda yaitu proses WIP dan filling, maka perhitungan peta kontrol yang digunakan disesuaikan dengan data yang dimiliki. Untuk proses WIP, peta kontrol yang digunakan adalah untuk unit-unit individu. Untuk range yang digunakan dalam peta pengendalian individu adalah selisih antara dua observasi yang berurutan. Pengendalian rata-rata dan batas pengendalian untuk moving range adalah :

Dengan peta X dan R :

n MR MR n R R=

∑

=∑

[ t − t−1] S = 2 d R CL(X) = X CL(MR) = RUCL(X) = X +3.S UCL(MR)= D4 R LCL(X) = X -3.S LCL(MR)= D3 R

Untuk pengendalian rata-rata dan range pada proses filling digunakan : Deviation from nominal : xi = Mi – T (T adalah nilai taget)

CL(X) = X CL(R) = R

UCL(X) = X +A2. R UCL(R)= D4 R LCL(X) = X-A2. R LCL(R) = D3 R

Dari perhitungan peta kontrol tersebut maka diketahui data-data yang masuk dalam batas kendali atau keluar dari batas kendali.

Perhitungan kapabilitas proses dilakukan untuk mengetahui kinerja proses yang dilakukan untuk menghasilkan produk yang sesuai dengan spesifikasi produk.

⇒ Indeks Kapabilitas Proses (Cp) : σ 6 LSL USL Cp= − ⇒ Indeks Cpk : S LSL X CPL 3 − = S X USL CPU 3 − = Cpk = Minimum [CPL ; CPU] ⇒ Indeks Cpm : 2 2 ) ( 6 ) ( S T X LSL USL Cpm + − − =

Dengan persen range toleransi spesifikasi bagi nilai rata-rata menyimpang dari nilai target sebesar :

(

()

) 100% arg % × − − = LSL USL T X absolut et t offBesar varians (variance) dari Off target proses filling : S (off target) = (X −T)2 ⇒ Indeks Cpmk : 2 ) ( 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − + = S T X Cpk Cpmk

Serta perhitungan nilai DPMO dan tingkat sigma dilakukan untuk melihat nilai kecacatan yang dihasilkan dalam 1 juta produksi. Dan tingkat sigma proses dalam menghasilkan proses yang sesuai dengan spesifikasi produk.

Defects per Million Opportunities (DPMO) =

000 . 000 . 1 ) ( × ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ − ≥ S X USL Z P + ( ) ×1.000.000 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − ≤ S X LSL Z P Dengan 1,5 1000000 -1000000 sin ⎟+ ⎠ ⎞ ⎜ ⎝ ⎛ =norm v DPMO sigma Tingkat

Dari semua hasil perhitungan diatas akan ditampilkan dalam bentuk grafik yaitu batas kendali dengan menggunakan bantuan program minitab 13 :

Proses WIP

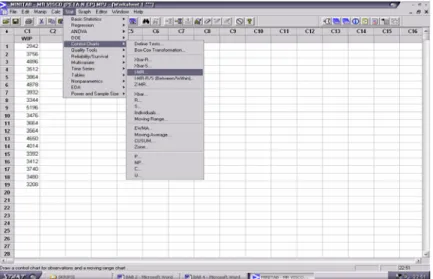

Gambar 2.2 Pemasukan data viscositas 2. Kemudian klik Stat » Control Chart » I-MR

Gambar 2.3 Langkah 1 peta kendali viscositas

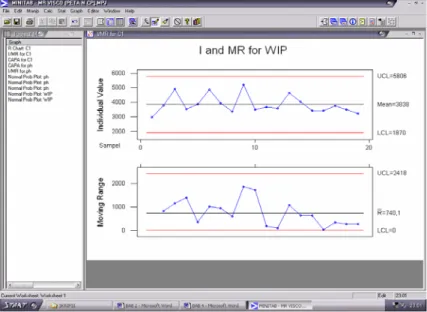

Gambar 2.4 Langkah 2 peta kendali viscositas 3. Output yang dihasilkan

Gambar 2.5 Hasil output I and MR viscositas

Proses Filling

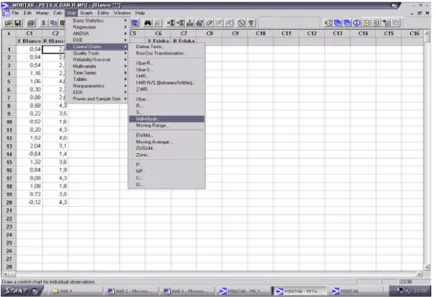

1. Pemasukan data berupa data hasil deviasi dengan nilai nominal untuk proses filling untuk masing-masing tipe kemasan.

Gambar 2.6 Pemasukan data volume berat Kemudian klik Stat » Control Chart » Individuals

Gambar 2.7 Langkah 1 peta kendali volume berat

- Pada S limit masukan “nilai upper dan lower sigma limits”, kemudian OK

Gambar 2.8 Langkah 2 peta kendali volume berat 2. Hasil output peta X dan R

Gambar 2.9 Hasil output peta X dan R untuk volume berat

Untuk mengetahui kapabilitas proses dari masing-masing proses dengan menggunakan minitab 13 adalah sebagai berikut :

1. Pemasukan data asli (subgroup) untuk setiap masing-masing proses.

Gambar 2.10 Pemasukan data untuk kapabilitas proses 2. Stat » Quality Tools » Capability Analysis (Normal)

Gambar 2.11 Langkah 1 kapabilitas proses

- Masukan pada subgroup acrros rows of “data subgroup yang akan dibuat kapabilitas prosesnya:”.

- Masukan pada nilai upper dan lower spesisifikasi “batas spesifikasi atas dan bawah”, kemudian OK.

Gambar 2.12 Langkah 2 kapabilitas proses 3. Hasil output kapabilitas proses

Gambar 2.13 Hasil output untuk kapabilitas proses

Tahap Analyze hal yang perlu dilakukan adalah menganalisa hasil yang didapat pada tahapan measure. Dan mengindentifikasi sumber-sumber dan akar penyebab kecacatan atau kegagalan. Dengan menggunakan bantuan diagram sebab akibat (diagram ishikawa atau fishbone) dapat diketahui penyebab variasi yang

dihasilkan untuk setiap proses. Dalam tahap ini juga penulis menggunakan analisis FMEA untuk mengetahui penyebab potensial kegagalan.

Tahap Improve akan dilakukan perbaikan masalah-masalah yang telah dianalisa pada tahapan sebelumnya. Perbaikan menggunakan metode FMEA dilakukan untuk mengidentifikasi dan mendahulukan masalah-masalah potensial yang menyebabkan kegagalan.

Tahap Control, hasil-hasil peningkatan kualitas didokumentasikan dan disebar-luaskan, praktek-praktek terbaik yang sukses dalam meningkatkan proses distandarisasikan dan disebar-luaskan, prosedur-prosedur didokumentasikan dan dijadikan pedoman prosedur kerja standar.