TUGAS AKHIR

PRARANCANGAN PABRIK PROPILEN GLIKOL

DARI PROPILEN OKSIDA DAN AIR

KAPASITAS 429.000 TON PER TAHUN

Diajukan untuk Memenuhi Persyaratan Meraih Gelar Sarjana Teknik Strata Satu pada Jurusan Teknik Kimia Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh : Agus Sulistiyono D 500 080 008 Dosen Pembimbing 1. Dr. Ahmad M. Fuadi. 2. Rois Fatoni. Ph.D

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

SURAKARTA

2012

INTISARI

Prarancangan pabrik Propilen Glikol dimaksudkan untuk memenuhi kebutuhan propilen glikol dalam negeri dan tidak menutup kemungkinan untuk diekspor. Propilen glikol dibuat melalui reaksi hidrasi propilen oksida dan air dengan katalis asam sulfat. Proses produksi propilen glikol dilakukan di dalam Reaktor Alir Tangki Berpengaduk (RATB). Reaksi berlangsung pada fase cair, suhu 32ºC dan tekanan 1 atm. Untuk memurnikan propilen glikol dilakukan proses dekantasi dan destilasi sehingga diperoleh produk propilen glikol dengan kemurnian 99,95%.

Pabrik propilen glikol dengan kapasitas 429.000 ton per tahun ini membutuhkan bahan baku propilen oksida sebanyak 329.996,19 ton per tahun dan air sebanyak 2.429.901,67 ton per tahun. Utilitas yang dibutuhkan dalam setiap tahunnya antara lain 13.071.371,57 ton air, 2.360.126,57 ton steam, 9.015.028,70 liter bahan bakar, 37.725.348,67 kW listrik. 10.866.905,36 ton brine solution 20% dan 659.311,49 m3 udara tekan.

Dari hasil analisis ekonomi diperoleh hasil yaitu Percent Return On Investment (ROI) sebelum pajak sebesar 69,72% dan setelah pajak sebesar 48,80%. Pay Out Time (POT) sebelum pajak sebesar 1,25 tahun sedangkan setelah pajak sebesar 1,7 tahun. Break Even Point (BEP) sebesar 41,60%, dan Shut Down Point (SDP) sebesar 30,38%. Discounted Cash Flow (DCF) sebesar 54,42%. Berdasarkan data di atas maka pabrik propilen glikol dari propilen oksida dan air ini layak untuk didirikan.

BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Dalam era industrialisasi sekarang ini, industri kimia mengalami perkembangan yang sangat pesat, jumlahnya dari tahun ke tahun semakin meningkat pesat, seiring dengan meningkatnya jumlah industri tersebut, kebutuhan terhadap bahan baku juga semakin besar. Selain meningkatnya kebutuhan bahan baku untuk industri, meningkatnya jumlah industri tersebut berpengaruh terhadap meningkatnya kebutuhan tenaga kerja. Salah satu bahan kimia yang dibutuhkan adalah Propilen glikol.

Propilen glikol yang disebut juga 1.2-propanediol merupakan salah satu bahan kimia yang memiliki banyak fungsi dan digunakan di berbagai industri kimia, antara lain :

1. Dalam industri makanan digunakan sebagai pengawet makanan. 2. Dalam industri kosmetik berfungsi sebagai pelembut dan pelembab. 3. Sebagai salah satu formula dalam industri farmasi.

4. Sebagai addictive dalam industri produksi cat, yang berfungsi sebagai pengatur atau penstabil viscositas dan warna.

(Kirk dan Othmer, 1992) Konsumsi industri dalam negeri terhadap propilen glikol dalam kurun waktu 10 tahun terakhir ini semakin meningkat, namun belum ada satupun industri kimia dalam negeri yang memproduksi Propilen glikol, sehingga untuk mencukupi kebutuhan propilen glikol Indonesia harus impor hal ini menunjukkan bahwa sangat diperlukan mendirikan pabrik propilen glikol di Indonesia.

1.2 Tujuan pendirian pabrik

Dengan mendirikan pabrik ini maka dapa tmencukupi kebutuhan propilen glikol didalam maupun luar negeri, sehingga dapat memberikan pemasukan devisa bagi negara.

TINJAUAN PUSTAKA 2.1 Macam-macam proses

Propilen glikol dapat diproduksi dengan cara hidrolisis propilen oksida dengan air yang berlebih. Bisa juga dengan cara menambahkan methanol pada reaktan yang berfungsi sebagai diluent karena propilen oksida tidak larut dalam air.

Produksi propilen glikol dapat dilakukan dengan 3 proses, antara lain : 1. Hidrasi propilen oksida tanpa katalis

Reaksi :

CH2 – CH – CH3 + H2O → CH3 – CH – CH2 (1.2)

O OH OH

Konversi yang dihasilkan dari proses ini mencapai 90%. Proses ini berlangsung pada temperatur 120-190⁰C dengan tekanan 2.170 kPa.

(Chan dan Seider, 2004). 2. Hidrasi propilen oksida dengan katalis asam

Reaksi :

H+

CH2 – CH – CH3 + H2O → CH3 – CH – CH2 (1.3)

O OH OH

Untuk proses ini telah dilakukan penelitian oleh Chan dan Seider pada tahun 2004 dengan cara mereaksikan 43,04 lbmol propilen oksida dengan 802,8 lbmol air dan 71,87 lbmol methanol sebagai diluent serta 20 lbmol asam sulfat sebagai katalis. Proses ini berlangsung pada kondisi operasi 77-93⁰F dengan tekanan 1 atm. Diperoleh konversi sebesar 95,5%.

(Chan dan Seider, 2004). 3. Hidrasi propilen oksida dengan katalis basa

Reaksi :

OH

-CH2 – CH – CH3 + H2O → CH3 – CH – CH2 (1.4)

O OH OH

Proses produksi propilen glikol dengan katalis basa brlangsung pada temperatur 70⁰C dengan tekanan 1 atm. Konversi yang dihasilkan 70%.

Dengan memperhatikan kondisi proses (suhu dan tekanan) serta konversi yang dihasilkan dari berbagai proses pembutan propilen glikol dipilih proses hidrasi propilen oksida dengan katalis asam.

2.1.1 Kegunaan Produk

Propilen glikol secara luas digunakan dalam dunia industri kimia makanan, yaitu sebagai solvent zat pewarna makanan, dan inhibitor fermentasi makanan. Pada bidang farmasi dan obat-obatan digunakan sebagai softening agent. Pada bidang otomotif sebagai pelumas mesin. Dapat juga digunakan sebagai pembersih air yang membeku dalam lemari es.

METODE PENELITIAN 3.1.Konsep Proses

3.1.1. Kondisi operasi

Reaksi produksi propilen glikol terjadi dalam reaktor alir tangki berpengaduk (RATB) dengan kondisi operasi sebagai berikut :

Temperatur : 32⁰C

Tekanan : 1 atm

Fase : cair

Perbandingan mol C3H6O : H2O : 43,04 lbmol : 802,80 lbmol

Sifat reaksi : eksotermis, irreversible

Kondisi operasi : isotermal

Konversi : 99,95%

(Chan dan Seider, 2004) Kondisi operasi dipilih berdasarkan pertimbangan bahwa pada kondisi tersebut laju pembentukan propilen glikol sangat optimal dan aman.

3.1.2. Mekanisme reaksi

Hidrasi propilen glikol menggunakan katalis asam disebut juga reaksi spontan terjadi menurut reaksi berikut :

Reaksi :

H+

CH2 – CH – CH3 + H2O → CH3 – CH – CH2 (2.1)

O OH OH

Propilen okside sangat reaktif terhadap senyawa yang mengandung ion hidrogen labil, seperti air, amonia dan asam organik. H2O tertarik ke

propilen oksida kemudian terjadi pemecahan atom H pada H2O yang

kamudian berikatan dengan molekul propilen oksida membentuk molekul propilen glikol.

(Kirk dan Othmer, 1992)

3.1.3. Tinjauan kinetika

Dengan membuat reaktan air berlebih, maka reaksi hidrasi propilen oksida dengan air dinyatakan sebagai reaksi orde 1, dengan persamaan kecepatan reaksi (-rA) :

-rA = kCA (2.2)

K = A exp (-E/RT) (2.3)

Dimana :

k = konstanta kecepatan reaksi hidrasi propilen oksida menjadi propilen glikol

CA = konsentrasi propilen oksida (kmol/jam) A = faktor pre ekponential

= 4,711 x 109 /detik R = konstanta gas ideal

= 1,9872 Btu/lbmol.R

3.1.4. Tinjauan termodinamika

Hidrasi propilen oksida menjadi propilen glikol berlangsung satu arah (irreversible), karena harga kesetimbangan (K) sangat besar.

Reaksi :

C3H6O + H2O → C3H8O2 (2.4)

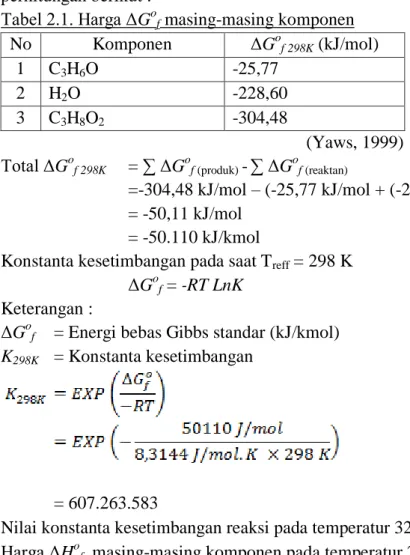

Harga konstanta kesetimbangan dapat dievaluasi menggunakan data termodinamika energi bebas gibbs, sebagaimana ditunjukkan dalam perhitungan berikut : Tabel 2.1. Harga ΔGo f masing-masing komponen No Komponen ΔGof 298K (kJ/mol) 1 C3H6O -25,77 2 H2O -228,60 3 C3H8O2 -304,48 (Yaws, 1999) Total ΔGo f 298K = ∑ ΔGof (produk) -∑ ΔGof (reaktan)

=-304,48 kJ/mol – (-25,77 kJ/mol + (-228,60 kJ/mol)) = -50,11 kJ/mol

= -50.110 kJ/kmol

Konstanta kesetimbangan pada saat Treff = 298 K

ΔGo

f = -RT LnK

Keterangan : ΔGo

f = Energi bebas Gibbs standar (kJ/kmol) K298K = Konstanta kesetimbangan

= 607.263.583

Nilai konstanta kesetimbangan reaksi pada temperatur 32⁰C : Harga ΔHo

f masing-masing komponen pada temperatur 298 K adalah

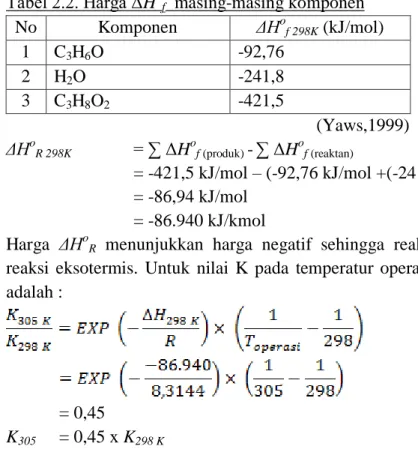

Tabel 2.2. Harga ΔHo f masing-masing komponen No Komponen ΔHof 298K (kJ/mol) 1 C3H6O -92,76 2 H2O -241,8 3 C3H8O2 -421,5 (Yaws,1999) ΔHo R 298K = ∑ ΔHof (produk) -∑ ΔHof (reaktan)

= -421,5 kJ/mol – (-92,76 kJ/mol +(-241,8 kJ/mol)) = -86,94 kJ/mol

= -86.940 kJ/kmol

Harga ΔHoR menunjukkan harga negatif sehingga reaksi merupakan

reaksi eksotermis. Untuk nilai K pada temperatur operasi (T = 32oC), adalah :

= 0,45

K305 = 0,45 x K298 K

= 0,45 x 607.263.583 = 271.412.256,20

Karena harga K yang sangat besar, maka reaksi produksi propilen glikol merupakan reaksi searah (irreversible).

3.1.5 Langkah proses

Proses produksi propilen glikol menggunakan bahan baku propilen oksida dan air secara garis besar dibedakan menjadi 4 tahap, yaitu : 1. Tahap persiapan bahan baku

Dalam tahap ini dilakukan pencampuran bahan baku yang terdiri dari propilen oksida, air dan metanol di dalam mixer. Penggunaan metanol ditujukan agar propilen oksida dapat tercampur sempurna dengan air. Suhu operasi mixer yaitu 32⁰C dengan tekanan 1 atm. Bahan baku air proses diperoleh dari utilitas sedangkan bahan baku propilen oksida disimpan dalam kondisi cair dengan kemurnian 99,95% dan disimpan dalam tanki dengan temperatur penyimpanan 32⁰C dan tekanan 1 atm. Pencampuran di mixer juga melibatkan arus recycle dari hasil atas dekanter. Hasil dari mixer kemudian dialirkan kedalam Reaktor Alir Tangki Berpengaduk (R-01).

2. Tahap reaksi

Dengan menggunakan optimasi terhadap jumlah reaktor, maka reaktor yang digunakan sebanyak 2 buah. Dalam reaktor R-01 konversi yang dihasilkan sebesar 88%, sedangkan dalam reaktor R-02 konversi menjadi 97%.

Reaksi hidrasi dimaksudkan untuk mereaksikan bahan baku propilen oksida dengan air didalam reaktor R-01 yang bereaksi dalam kondisi operasi 32⁰C dan tekanan 1 atm. Di dalam R-01 juga ditambahkan katalis asam sulfat. Setelah konversi 88%, hasil R-01 dialirkan ke R-02 untuk meningkatkan konversi menjadi 97%. Reaksi berlangsung eksotermis, sehingga reaktor perlu diberi jaket pendingin untuk menjaga temperatur operasi agar stabil.

3. Tahap netralisasi

Setelah dari reaktor R-02 kemudian diumpankan menuju MD-01 untuk mengambil katalis asam sulfat agar bisa digunakan lagi. Dari MD-01 diumpankan menuju netralizer untuk menetralkan produk yang masih mengandung sedikit asam sulfat. Didalam netralizer asam sulfat dinetralkan dengan menambahkan NaOH yang dialirkan dari unit utilitas.

4. Tahap pemurnian produk

Dalam tahap ini ditujukan untuk memurnikan produk yang masih bercampur dengan propilen oksida dan metanol. Produk dari netralizer dimasukkan kedalam Rotary drum vacum filter untuk mengendapkan natrium sulfat yang terbentuk, kemudian hasil dari rotary drum vacum filter yang berupa cairan dimasukkan kedalam dekanter untuk memisahkan propilen oksida-metanol dan propilen glikol-air. Produk atas (propilen oksida-metanol direcycle kembali ke mixer dan produk bawah (propilen glikol-air) diumpankan ke MD-02 untuk memperoleh kemurnian 99,95%.

HASIL PENELITIAN

Pabrik propilen glikol dengan kapasitas 429.000 ton per tahun ini membutuhkan bahan baku propilen oksida sebanyak 329.996,19 ton per tahun dan air sebanyak 2.429.901,67 ton per tahun. Utilitas yang dibutuhkan dalam setiap tahunnya antara lain 13.071.371,57 ton air, 2.360.126,57 ton steam, 9.015.028,70 liter bahan bakar, 37.725.348,67 kW listrik. 10.866.905,36 ton brine solution 20% dan 659.311,49 m3 udara tekan.

Dari hasil analisis ekonomi diperoleh hasil yaitu Percent Return On Investment (ROI) sebelum pajak sebesar 69,72% dan setelah pajak sebesar 48,80%. Pay Out Time (POT) sebelum pajak sebesar 1,25 tahun sedangkan setelah pajak sebesar 1,7 tahun. Break Even Point (BEP) sebesar 41,60%, dan Shut Down Point (SDP) sebesar 30,38%. Discounted Cash Flow (DCF) sebesar 54,42%. Berdasarkan data di atas maka pabrik propilen glikol dari propilen oksida dan air ini layak untuk didirikan.

KESIMPULAN

Analisa kelayakan ekonomi pabrik propilen glikol dinyatakan sebagai berikut:

1. Kentungan sebelum pajak sebesar Rp. 2.416.473.352.929,48 per tahun dan keuntungan setelah pajak sebesar Rp. 1.691.531.347.050,64 per tahun. 2. ROI (Return On Investment) sebelum pajak adalah 69,72%.

ROI (Return On Investment) sesudah pajak adalah 48,80%.

ROI (Return On Invesment) sebelum pajak untuk pabrik beresiko rendah minimal 11% (Aries dan Newton, 1995).

3. POT (Pay Out Time) sebelum pajak adalah 1,25 tahun POT (Pay Out Time) sesudah pajak adalah 1,7 tahun

POT (Pay Out Time) sebelum pajak untuk pabrik beresiko rendah maksimal 5 tahun (Aries dan Newton, 1995).

4. BEP (Break Event Point) adalah 42,70% dan SDP (Shut Down Point) adalah 28%. BEP untuk pabrik kimia pada umumnya berkisar antara 40%-60%.

5. DCF (Discounted Cash Flow) adalah 54,42%. DCF yang dapat diterima harus lebih besar dari bunga pinjaman di bank. Besarnya DCF untuk pabrik beresiko rendah minimal 1,5 kali besarnya bunga bank. Untuk perancangan pabrik propilen glikol ini bunga bank diperkirakan sebesar 37,5%.

Berdasarkan hasil dari analisa kelayakan ekonomi tersebut diperoleh kesimpulan bahwa pabrik propilen glikol layak untuk didirikan dan dikaji lebih lanjut.

DAFTAR PUSTAKA

Aries, R.S., Newton, RD., 1955, Chemical Engineering Cost Estimation, Mc.Graw Hill Book Company Inc, New York, Toronto, London.

Arinta, 2011, Macam-macam Struktur Organisasi, http:// arinta.blogspot. com/2011/05/macam-macam struktur organisasi.html, diakses Jum’at, 2 Maret 2012, pukul 17.25.

Badan Pusat Statistik, 2011, Statistik Perdagangan Luar Negeri Indonesia, http: www.bps.go.id, diakses Jum’at, 25 Mei 2012, pukul 19:15 WIB.

Bardan, T.B., 2004, Belajar Merancang Pabrik Kimia (Bagian III): Sistem Pengendalian dan Sistem Manajemen Pabrik serta Kajian Kelayakan Ekonomi, http://www.chem-is-try.org/artikel_kimia/teknologi tepat_guna /belajar_merancang_pabrik_kimia_bagian_III_sistem_pengendalian_dan _sistem_manajemen_pabrik_serta_kajian_kelayakan_ekonomi, diakses Jum’at, 2 Maret 2012, pukul 17.33.

Brown, G. G., 1978, Unit Operations, John Wiley and sons, Inc, New York. Brownell, L. E., and Young, E. H. 1979, Process Equipment Design, Wiley

Easthern Limited, New Delhi.

Chan, Arthur., and Seider, Warren D., 2004, Batch Manufacture of Propylene Glycol, Department of Chemical and Biomolecular Engineering University of Pennsylvania, Pennsylvania.

Coulson, J. M. and Richardson, J. F., 1983, Chemical Engineering, 1st edition, Volume 6, Pergason Press, Oxford.

EEA, 2011, Peralatan Energi Panas: Boiler & Pemanas Fluida Termis, UNEP. Fessenden, Ralph J. and Fessenden, Joan. S.,1992, Kimia Organik, Erlangga.

Jakarta.

Hanum, F, 2002, Proses Pengolahan Air Sungai Untuk Keperluan Air Minum, Fakultas Teknik Program Studi Teknik Kimia Universitas Sumatera Utara.

Kakap, 2011, Udara Tekan dan Penggunaanya, http://kakap. wordpress. com/2011/03/31/udara-tekan-dan-penggunaannya.

Kern, D.Q., 1950, Process Heat Transfer, Mc. Graw-Hill International Book Company Inc., New York.

Kirk, R.E. and Othmer, D.F., 1992, Encyclopaedia of Chemical Technology, 3rd medition, vol. 12, Interscience Publishing Inc., New York.

Kirk, R.E. and Othmer, D.F., 1992, Encyclopaedia of Chemical Technology, 3rd edition, vol. 16, Interscience Publishing Inc., New York.

Mc Ketta, John, J., Cunningham W.A., 1984, Encyclopedia of Chemical Processing and Design, Vol 20, Marcel Dekker Inc, New York.

Nurani, 2010, Pengertian Air Pendingin dan Karakteristiknya, http:// anakmangkang.blogspot.com/2010/07/pengertian-air-pendingin.html. Permenkes, 2010, Persyaratan Kualitas Air Minum, Menteri Kesehatan Republik

Indonesia.

Peters and Timmerhaus, 1991, Plant Design and Economics for Chemical Engineers, 4th ed, McGraw-Hill International Edition Chemical and Petroleum Engineering Series

Perry’s, R.H., and Green, D., 1999, Perry’s Chemical Engineer’s Hand Book, 7th edition, Mc. Graw Hill Book Company Inc., New York.

Powel, S.T., 1954, Water Containing for Industry, 1st ed, Mc.Graw Hill Book Company Inc, New York, Toronto, London.

PT Petrokimia Gesik, 2002, Asam Sulfat, http://www.petrokimia-gresik.com Rase, H. F, 1987, Chemical Reactor Design for Process Plant, vol. 1& 2, Mc.

Graw Hill Book Company Inc., Singapore.

Said and Ruliasih, 2011, Pengolahan Air Sungai Skala Rumah Tangga secara Kontinyu, hal. 284-305.

Smith, J. M. and Van Ness, H. C., 1987, “Introduction to Chemical Engineering Thermodynamic”, 3 edition, McGraw-Hill Kogakusha Ltd, Tokyo. Sukandar, D, 2011, Perseroan Terbatas, http://legalakses.com. Diakses Selasa, 14

Pebruari 2011, pukul 15:24.

Sulaksono, B, 2010, Kelebihan dan Kelemahan Perseroan Terbatas, http://guslak.blogspot.com. Diakses Selasa, 14 Pebruari 2011, pukul 15.46.

Yahya, 2011, Break Event Point (BEP), http:// amrinyahya. blogspot. com/ 2011_04_01_archive.html, diakses Jum’at, 3 Maret 2012, Pukul 14.12. Yaws, 1979, Thermodynamic and Physical Properties Data, Mc Graw Hill Book