BAB I

PENDAHULUAN

1. 1 Latar Belakang Permasalahan

Ketatnya persaingan dalam dunia industri semakin memacu perusahaan

manufacturing untuk meningkatkan hasil produksi. Peningkatan hasil produksi

dilaksanakan dalam bentuk kualitas, harga, jumlah produksi dan pengiriman tepat

waktu. Usaha yang dapat dilakukan untuk meningkatkan hasil produksi adalah 1)

mengeliminasi pemborosan (waste), 2) mengurangi biaya, 3) meningkatan

kemampuan pekerja. Semua ini dapat dicapai dengan menerapkan konsep lean

manufacturing di perusahaan (Nicholas,1998).

Eliminasi pemborosan (waste) merupakan salah satu cara untuk meningkatkan hasil

produksi. Waste adalah semua aktivitas yang tidak bernilai tambah. Penelitian terdahulu

yang berkaitan dengan hal ini adalah “Implementasi Lean Manufacturing di PT. X

Pasuruan” (Askari dan H. Hari, 2012). Penelitian ini menjelaskan bahwa waste yang

terjadi pada perusahaan mengakibatkan biaya produksi meningkat, kualitas produk

menurun dan lead time produk panjang. Faktor penyebab terjadinya waste pada saat

proses produksi sering dipengaruhi kelalaian pekerja dalam menjalankan tugas. Oleh

karena itu, perusahaan yang telah menjalankan lean manufacturing perlu untuk

mengevaluasi pencapaian implementasi perusahaan, agar diketahui solusi perbaikan

kedepannya.

Upaya untuk mengetahui pencapaian impementasi lean diperlukan, agar

akan diperbaiki. Penelitian terdahulu yang berkaitan dengan hal ini, yaitu “Improving

performance through lean” (Bhasin, 2011). Penelitian ini menjelaskan bahwa survei

dengan menggunakan kuesioner akan membatu perusahaan untuk mengetahui pencapaian

yang telah diperoleh dan mengetahui langkah perbaikan terhadap implementasi lean

secara menyeluruh.

PT. SC Johnson Manufacturing Medan adalah perusahaan yang

memproduksi anti nyamuk bakar. Perusahaan ini telah menerapkan lean

manufacturing sejak Tahun 2010, namun pada kenyataanya pada saat proses

produksi masih terjadi waste yang beragam. Waste yang terjadi dalam proses

produksi produk Baygon jenis 2 DC (Double Coil) dapat dilihat pada Tabel 1.1.

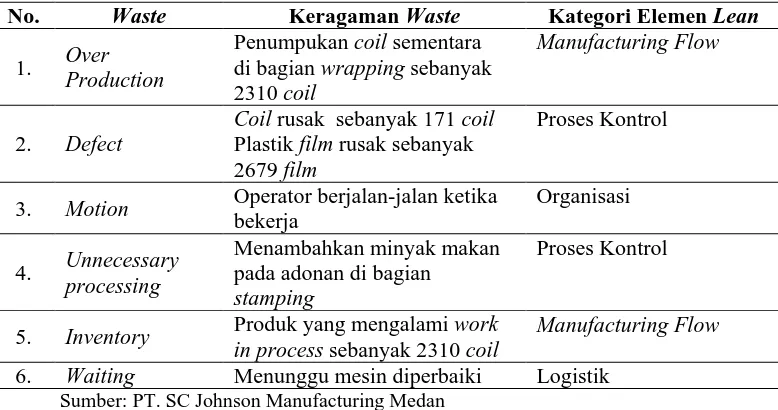

Tabel 1.1. Waste yang Terjadi pada Saat Kegiatan Produksi Baygon Jenis 2 DC dengan Bahan Adonan Coil Sebanyak 2 Trolley

No. Waste Keragaman Waste Kategori Elemen Lean

1. Over

Production

Penumpukan coil sementara di bagian wrapping sebanyak 2310 coil

Manufacturing Flow

2. Defect

Coil rusak sebanyak 171 coil

Plastik film rusak sebanyak 2679 film

Proses Kontrol

3. Motion Operator berjalan-jalan ketika

bekerja

Organisasi

4. Unnecessary

processing

Menambahkan minyak makan pada adonan di bagian

stamping

Proses Kontrol

5. Inventory Produk yang mengalami work in process sebanyak 2310 coil

Manufacturing Flow

6. Waiting Menunggu mesin diperbaiki Logistik Sumber: PT. SC Johnson Manufacturing Medan

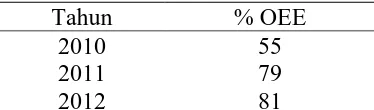

Indikator yang digunakan perusahaan untuk mengetahui pencapaian

penerapan lean adalah dengan mengukur efektivitas pralatan keseluruhan (Overall

Equipment Effectiveness = OEE). Rata-rata OEE perusahaan dari Tahun 2010

Tabel 1.2. Rata-rata Efektifitas Peralatan Keseluruhan (OEE)

Tahun

% OEE

2010

55

2011

79

2012

81

Sumber: PT. SC Johnson Manufacturing Medan

Berdasarkan Tabel 1.2 dapat diketahui bahwa OEE di perusahaan belum

maksimal. Hal ini menunjukkan ukuran OEE yang dicapai masih dibawah kinerja

perusahaan yang baik menurut standar internasional, yaitu OEE sebesar 85,4%.

Oleh karena itu, maka masih diperlukan perbaikan untuk meningkatkan OEE

perusahaan (Gaspersz, 2012).

Peristiwa waste yang beragam dan ukuran OEE dibawah standar menunjukkan

bahwa implementasi penerapan lean manufacturing pada perusahaan belum baik.

Penerapan lean manufacturing yang belum baik mengindikasikan bahwa implementasi

elemen yang mempengaruhi lean juga belum baik, sehingga diperlukan analisis terhadap

implementasi lean di perusahaan dan langkah-langkah perbaikan yang perlu dilakukan.

Oleh karena itu penting untuk dilakukan penelitian ini.

1. 2 Rumusan Masalah

1. 3 Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Analisis hubungan korelasi linier sederhana penerapan lima elemen primer lean

manufacturing terhadap waste

2. Analisis tingkat implementasi lean manufacturing di perusahaan dengan

menggunakan metode lean assessment.

3. Analisis terhadap aliran proses produksi dengan menggunakan flowchart.

4. Analisis ukuran kinerja perusahaan dengan menggunakan Overall Labor

Effectiveness (OLE).

5. Analisis akar penyebab masalah implementasi lean di perusahaan dengan

menggunakan metode root cause analysis dan solusi penyelesaiannya.

1. 4 Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian, antara lain:

1. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di bangku

perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada dengan

permasalahan yang ada di perusahaan.

2. Bagi Departemen Teknik Industri USU

1.

Mempererat hubungan antara pihak universitas dengan pihak perusahaan

tempat dilakukannya penelitian.

2.

Memperkenalkan Departemen Teknik Industri sebagai forum disiplin ilmu

terapan yang sangat bermanfaat bagi perusahaan.

1. Memberikan gambaran tentang pencapaian penerapan lean manufacturing di

perusahaan.

2. Memberikan solusi agar implementasi lean manufacturing di perusahaan

maksimal.

1. 5 Asumsi dan Batasan Masalah

Adapun asumsi yang digunakan dalam penelitian ini adalah :

1. Responden tidak dipengaruhi oleh pihak lain saat memberikan jawaban pada

kuesioner.

2. Responden mengerti dengan isi kuesioner atau interpretasi responden terhadap

pertanyaan-pertanyaan yang diajukan dalam kuesioner adalah sama dengan yang

dimaksud peneliti.

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Penyebaran kuesioner dilakukan terhadap line leader dan operator yang ada di PT.

SC Johnson Manufacturing Medan.

2. Pengamatan kondisi aktual penerapan lean dilakukan pada produksi Baygon jenis 2

DC (double coil) di Lini 6 dan Lini 7.

1.6 Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai berikut :

Bab II gambaran umum perusahaan, menguraikan tentang sejarah PT. SC

Johnson Manufacturing Medan, visi dan misi perusahaan, organisasi dan

manajemen perusahaan serta proses produksi secara umum di lantai produksi.

Bab III Landasan Teori, berisi teori mengenai Sejarah Sistem Produksi

Lean, Konsep Lean Manufacturing, Peningkatan Proses, Lean Assessment, Model

SIPOC, Overall Labor Effectiveness (OLE), Root Cause Analysis, Pembuatan

Kuesioner, Standard Operating Procedures (SOP).

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan

dalam penelitian yaitu meliputi penentuan lokasi penelitian, jenis penelitian, objek

penelitian, kerangka konseptual penelitian, identifikasi variabel penelitian,

instrumen pengumpulan data, sumber data, metode pengolahan data, populasi dan

sampel, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan

masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data aktual

penerapan lima elemen primer lean, data kuesioner yang kemudian dilakukan uji validitas

dan reliabilitas data. Pengumpulan informasi dan data proses produksi coil, mulai dari

suppliers sampai dengan produk diterima costumer. Pengumpulan data availability,

performance, dan quality, yang kemudian diukur tingkat kinerja sistem yang sedang

berjalan dengan Overall Labor Effectiveness.