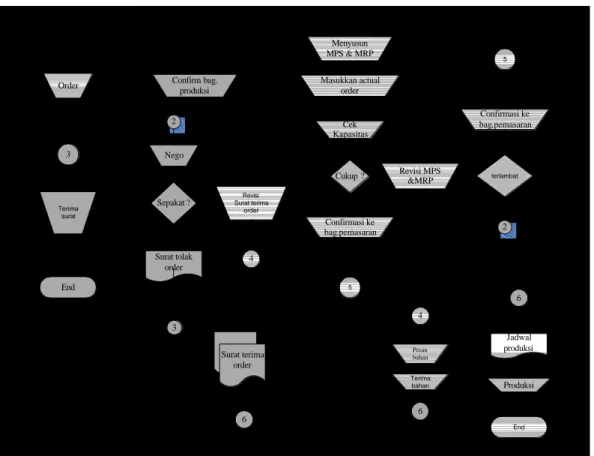

5.1. Perancangan Sistem PPIC Usulan

Untuk melakukan perancangan sistem PPIC yang baru, maka sistem yang lama harus dilakukan pembaharuan. Berikut adalah sistem PPIC usulannya

Pemasaran

Pemasaran ProduksiProduksi

Customer

Customer

Start

Order Confirm bag.

produksi Cek Kapasitas Cukup ? Menyusun MPS & MRP Masukkan actual order 2 Nego Sepakat ? y t 3 3 Terima surat End Jadwal produksi Produksi 4 Pesan bahan Terima bahan Surat tolak order Surat terima order 6 Y Confirmasi ke bag.pemasaran Revisi MPS &MRP T End 6 5 terlambat Confirmasi ke bag.pemasaran 2 T Y Revisi Surat terima order 4 5 5 6

Gambar 5.1. Sistem PPIC usulan

5.1.1 Evaluasi sistem PPIC usulan

Bagian pemasaran menerima Order melalui telepon dan faximile dari pihak Customer. Kemudian pihak pemasaran melakukan konfirmasi terlebih dahulu dengan pihak produksi. Di Bagian produksi, actual order yang di terima tersebut di aplikasikan ke dalam sistem MPS dan MRP yang telah dibuat sebelumnya berdasar kepada hasil peramalan dari data masa lalu. Setelah diaplikasikan maka akan terlihat apakah kapasitas produksi tersebut mencukupi atau tidak. Jika kapasitas tidak cukup maka bagian produksi akan melakukan

revisi MPS dan MRP kemudian memberi tahu kepada bagian pemasaran untuk negosiasi dengan customer.

Jika kapasitas produksi tersebut mencukupi, maka langkah berikutnya adalah melakukan pengecekkan bahan baku. Jika bahan baku kurang maka dilakukan pemesanan bahan oleh bagian produksi. Jika bahan baku tersebut mencukupi maka kegiatan proses produksi dapat dilakukan.

5.2 Forecast

Forecast dilakukan untuk memprediksi pemakaian bahan di masa yang akan datang. Diharapkan dengan forecast ini jumlah pemakaian bahan baku dapat lebih efisien di masa yang akan datang. Forecast dilakukan dengan melakukan plot data masa lalu, kemudian menganalisa pola data tersebut. Setelah menganalisanya kita menentukan metode forecast yang akan digunakan.

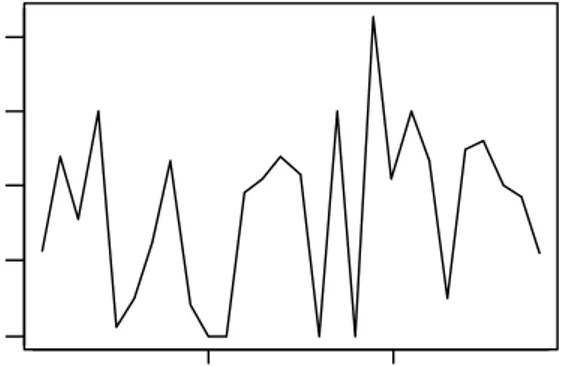

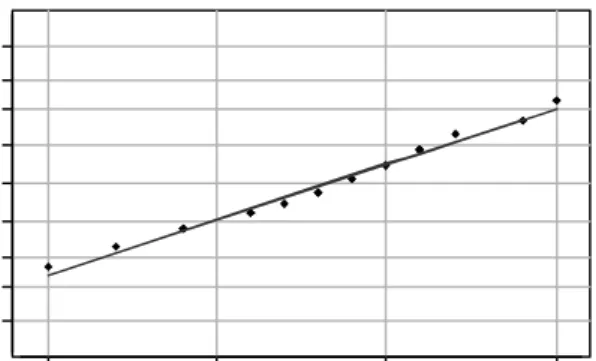

Data yang digunakan untuk forecast adalah permintaan selama dua tahun lalu (januari 2004 – April 2006). Data selengkapnya dapat dilihat pada lampiran 2. Semakin banyak data yang digunakan maka semakin akurat hasil yang didapat dari forecast tersebut. Untuk melakukan forecast ada yang dihitung secara manual dan dihitung dengan menggunakan bantuan software Minitab. Dengan bantuan software maka akan lebih memudahkan dalam melakukan forecasting. Berikut adalah plot dari produk long case dan short case :

20 10 400000 300000 200000 100000 0 Index C 1

Gambar 5.2. Plot data Long Case dan Short Case

Dari plot data tersebut dapat dilihat bahwa data bersifat random dan bergejolak. Metode forecast yang sesuai adalah Single Exsponential Smoothing

(SES) dan metode pendekatan rata. Menggunakan metode pendekatan rata-rata dikarenakan ada data demand yang tidak ada order dan fluktuasi demand yang besar dari masa lalu, sehingga dilakukan pendekatan nilai rata-rata dari distribusi data.

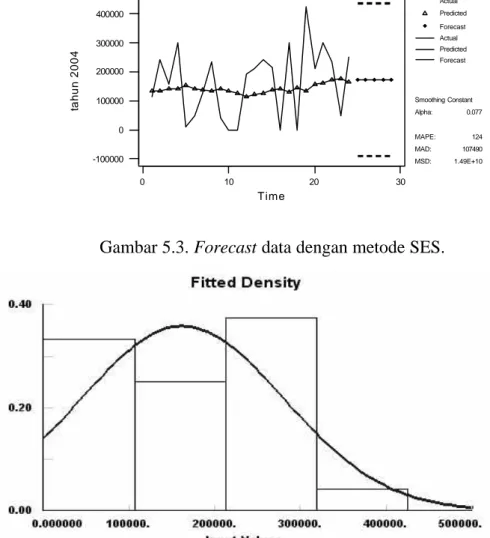

Dari metode tersebut kemudian dilakukan forecasting. Dari hasil kedua metode tersebut kemudian dibandingkan yang terbaik dengan mempertimbangkan nilai error-nya.

Berikut ini adalah grafik dari produk Flusher untuk kedua metode tersebut. Actual Predicted Forecast Actual Predicted Forecast 0 10 20 30 -100000 0 100000 200000 300000 400000 ta h u n 2 0 0 4 Time Smoothing Constant Alpha: MAPE: MAD: MSD: 0.077 124 107490 1.49E+10

Single Exponential Smoothing

Gambar 5.3. Forecast data dengan metode SES.

Tabel 5.1. Hasil Forecast dengan pendekatan distribusi rata-rata

Distribution rank Acceptance

Normal (1.66e+005, 1.12e+005) 100 do not reject

Uniform (0., 4.25e+005) 1.01 reject

Exponential (0., 1.62e+005) 0.195 do not reject Lognormal (-333, 11.1, 2.27) 1.74E-02 reject

Dari tabel di atas dapat dilihat bahwa distribusi yang diterima atau yang diperbolehkan untuk digunakan adalah distribusi Normal dan distribusi Exponential. Kemudian dilihat dari nilai rank yang tertinggi adalah distribusi normal sehingga nilai rata-rata yang digunakan adalah milik distribusi normal dengan nilai sebesar 166000

Dari perbandingan kedua metode tersebut antara SES dan pendekatan rata-rata nilai error terkecil adalah dengan metode pendekatan rata-rata. Maka hasil terbaik adalah forecast dengan menggunakan metode pendekatan rata-rata. Berikut adalah nilai MSE dan hasil forecast untuk produk Flusher

Tabel 5.2. Perbandingan Error metode SES dengan metode pendekatan rata-rata untuk produk Flusher

MSE & Forecast

Pendekatan rata-rata

Single

Exponential Smoothing

MSE 2.139 E+11 2.311 E+11

Periode 1 166000 172265

Periode 2 166000 172265

Periode 3 166000 172265

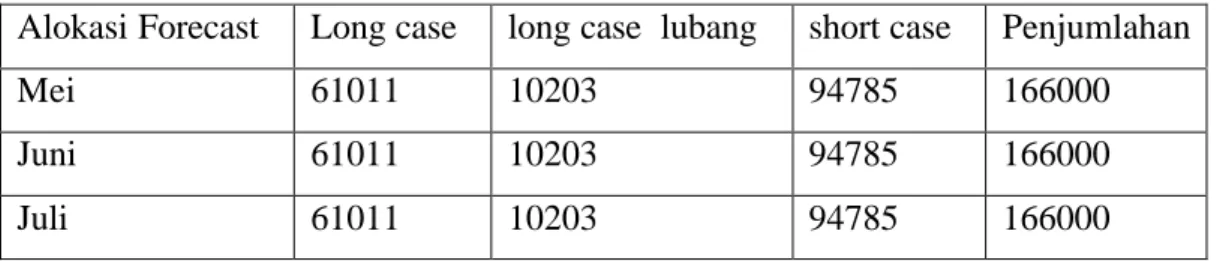

5.3 Pengalokasian produk

Setelah melakukan forecasting dengan menggunakan metode Single Exponential Smoothing, kita melakukan pengalokasian jumlah masing-masing produk (Long case, Long case lubang, Short case) sesuai dengan hasil forecast

yang dilakukan. Misalnya untuk produk Long case pada masa yang akan datang adalah : Persentase = n keseluruha demand total case long produk demand jumlah x 100% Presentase = (2912000 / 7923000) x 100% = 36.75%

Kemudian untuk mengalokasikan pada tiap-tiap bulannya adalah 36.75% x 166000 = 61011.

Kemudian 61011 dibagi dengan 4 untuk mengalokasikannya menjadi per minggu. Jadi tiap minggu hasil forecastnya sebesar 15253 untuk produk long case. Berikut adalah alokasi forecast produk Flusher selengkapnya.

Tabel 5.3. Alokasi Forecast produk Flusher

Alokasi Forecast Long case long case lubang short case Penjumlahan

Mei 61011 10203 94785 166000

Juni 61011 10203 94785 166000

Juli 61011 10203 94785 166000

5.4 Perhitungan Kapasitas Produksi

Pengujian data diperlukan untuk mengetahui apakah data tersebut layak diolah menjadi suatu informasi. Data proses operasi untuk Flusher dapat dilihat pada lampiran 3.

Untuk proses short case sebagai contoh. Langkah-langkah pengujiannya adalah sebagai berikut :

1. Plong bahan

a. Uji normal (á = 0.05) Ho : Data berdistribusi normal H1 : Data tidak berdistribusi normal

P-Value: 0.808 A-Squared: 0.220 Anderson-Darling Normality Test

N: 20 StDev: 3.82340 Average: 113.25 120 115 110 105 .999 .99 .95 .80 .50 .20 .05 .01 .001 P ro b a b il it y plong bahan

Normal Probability Plot

Gambar 5.5. Grafik pengujian distribusi normal

Nillai P-value 0.808 yang berarti nilai P-value > á. Berarti gagal tolak Ho.berarti data berdistribusi normal.

b. Uji keseragaman data

20 10 0 125 115 105 Observation Number In d iv id u a l V a lu e

I Chart for plong ba

Mean=113.3 UCL=122.8

LCL=103.7

Gambar 5.6. Grafik Pengujian keseragaman data.

Berdasarkan output di atas dapat kita lihat bahwa semua data berada di dalam batas UCL dan LCL, sehingga dapat kita ambil kesimpulan bahwa data bersifat seragam.

c. Uji kecukupan data.

Untuk N < 30 maka N’ = {(s . t) / (k . x bar)}2 N = data yang diambil ( N = 20 )

t = Distribusi t pada á / 2 à v = N – 1 ( dari tabel didapatkan t = 1.833) k = Presentase penerimaan ( karena á = 0.05 maka k = 1.645 )

x bar = rata – rata

Hasil perhitungannya untuk proses plong bahan N’= (3.82 x 2.093) = 1.4122 = 1.99 (0.05 x 113.25)

Dikarenakan N’ < N maka dapat diambil kesimpulan bahwa Data telah cukup. Pengujian data untuk proses lainnya dari produk short case maupun produk lainnya dapat dilihat pada lampiran 4

5.4.1 Penentuan Allowance dan Performance Ratting 1. Plong bahan Skill : Good (C2) = +0.03 Effort : Good (D) = +0.05 Condition : Good (C) = +0.02 Consistency : Good (C) = +0.02 Total = + 0.12 Performance Ratting = 1.12 Allowance

Dari tabel didapatkan presentase kelonggaran untuk kebutuhan pribadi dan untuk kelelahan adalah :

- Tenaga yang dikeluarkan ( bekerja di meja, duduk ) = 5 % - Sikap kerja ( bekerja duduk, ringan ) = 1 %

- Gerakan kerja ( normal ) = 0 %

- Kelelahan mata (pandangan yang terputus putus) = 5 % - Keadaan temp. tempat kerja ( normal ) = 3 %

- Keadaan atmosfer ( baik ) = 0 %

- Keadaan lingkungan (siklus kerja berulang-ulang ) = 1 % Ditambah dengan

Allowances pribadi ( kebutuhan pribadi pria / wanita ) 15 menit / 480 menit = 3.125 %

Sebelum melakukan perhitungan kapasitas produksi terlebih dahulu kita melakukan perhitungan Waktu baku dan waktu normal dari tiap-tiap proses. Untuk proses pertama dari produk short case yaitu plong bahan langkah-langkah pengerjaannya adalah sebagai berikut :

Wn = x bar * Pr (Pr = 1.12) = 113.25 * 1.12 = 126.84 Allowance = 18.125 % Wb = Wn ((100%) / (100 % - 18.125%)) = 154.92 = 155

Jadi untuk mengeplong bahan diperlukan waktu selama 155 detik untuk sekali mengeplong produk. Untuk proses-proses yang lain dari short case dapat dilihat pada tabel di bawah ini :

Tabel 5.4. Waktu baku dan Waktu Normal proses Short case plong bahan pemberian minyak Pres tahap 1

Average 113.25 45.75 155

Waktu normal 126.84 51.24 173.60

Waktu baku 154.92 62.58 212.03

Tabel 5.4. Waktu baku dan Waktu normal proses Short case (sambungan) press tahap 2 proses tahap akhir Pengelapan

Average 246.25 141.25 55.8

Waktu normal 275.80 158.20 62.50

Waktu baku 336.85 193.22 76.33

Perhitungan Kapasitas produksi Short Case per hari nya adalah sebagai berikut n’ = waktu baku total + waktu baku yang paling lama ( n – 1 )

n = kapasitas produksi

25200 = 10.36 + 3.37 (n-1) n = 7475.670623

n = 7476

Untuk Performance Ratting, Allowance, waktu normal, waktu baku, dapat dilihat pada lampiran 5 dan kapasitas produksi untuk produk Long Case dan Long Case lubang terdapat pada lampiran 6.

5.5. Master Production Schedule (MPS)

Master Production Schedule merupakan jadwal produksi yang berisi tentang jenis produk dan jumlah yang harus diproduksi. Pembuatan MPS ini dibuat untuk setiap produk Pembuatan MPS ini dilakukan mingguan untuk memperoleh jadwal produksi yang lebih efisien. Jadwal produksi (MPS) bergantung pada hasil forecast dan actual order yang telah dilakukan pada tiap-tiap produk.

Forecast yang telah dilakukan di atas adalah secara bulanan, sedangkan dalam jadwal MPS dilakukan secara mingguan. Oleh karena itu, pada tabel MPS tersebut, digunakan forecast mingguan yang berasal dari pembagian dari forecast bulanan yang telah dilakukan (forecast mingguan = forecast bulanan ÷ 4).

DTF (Demand Time Fence) untuk sistem ini adalah sebanyak 2 minggu. Yang artinya selama 2 minggu tersebut tidak boleh ada perubahan terhadap sistem MPS, apabila jika ingin ada perubahan maka dilakukan pada masa sebelum ditentukannya DTF. PTF (Period Time Fence) untuk sistem ini adalah sebanyak 8 minggu.

Kapasitas produksi per hari adalah sebesar 7476 buah. Kapasitas ini di dapat dari perhitungan waktu baku. Untuk kapasitas maximum per minggu adalah 7476 x 6 = 44856.

Actual order dimasukkan sesuai dengan demand dari pasar. Sales plan adalah berasal dari forecast mingguan. POH (Projected On Hand) adalah inventori yang dimiliki perusahaan. Di MPS ini POH nilainya adalah kosong karena perusahaan tidak pernah melakukan stock pada produk. Produksi (MPS) akan dilakukan jika inventori (POH) yang dimiliki tidak mencukupi untuk memenuhi demand. Demand adalah sales plan. Jika actual order lebih besar dari

sales plan maka produksi akan mengikuti actual order. Namun jika sales plan lebih besar maka produksi mengikuti sales plan

Pada masing-masing produk, jumlah dalam sekali produksi tidak sama. Hal itu bergantung pada kapasitas produksi dari masing-masing produk. Untuk sistem perencanaan MPS selengkapnya dapat dilihat pada lampiran 12. Sedangkan untuk simulasi sistem MPS dapat langsung dilihat pada Analisa. Dari bab Analisa dapat dilihat lebih jelas mengenai simulasi dari sistem MPS yang dibuat.

Setelah menyusun MPS, maka langkah berikutnya adalah melakukan pengecekkan ketersediaan jam kerja. Pengecekkan ini bertujuan untuk mengetahui apakah jumlah MPS dapat dipenuhi dengan ketersediaan jam kerja yang ada di perusahaan.

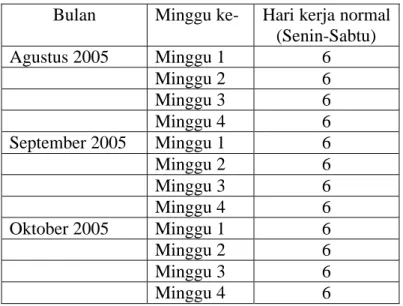

Pada metode ini, jumlah MPS dikalikan dengan waktu total yang dibutuhkan untuk memproduksi tiap produk sehingga dapat diketahui jumlah waktu kerja yang dibutuhkan. Jumlah waktu kerja yang dibutuhkan ini kemudian dibandingkan dengan jumlah waktu kerja yang dimiliki mesin dikalikan jumlah mesin yang dapat dioperasikan. Adapun waktu kerja mesin disesuaikan dengan waktu kerja operator yang bekerja sesuai hari kerja kalender perusahaan, yakni sebagai berikut:

Tabel 5.5. Jumlah Hari Kerja karyawan Bulan Minggu ke- Hari kerja normal

(Senin-Sabtu) Agustus 2005 Minggu 1 6 Minggu 2 6 Minggu 3 6 Minggu 4 6 September 2005 Minggu 1 6 Minggu 2 6 Minggu 3 6 Minggu 4 6 Oktober 2005 Minggu 1 6 Minggu 2 6 Minggu 3 6 Minggu 4 6

• Hari Senin–Sabtu : 7 jam, yaitu pk. 07.00–pk. 15.00 dikurangi waktu istirahat selama satu jam. Jadi total waktu kerja selama satu minggu adalah 7 x 6 = 42 jam.

Jika waktu kerja yang dibutuhkan untuk memproduksi produk lebih sedikit daripada jumlah waktu kerja perusahaan yang tersedia, maka berarti mesin tersebut mencukupi untuk memproduksi sesuai dengan MPS yang telah dibuat. Namun, jika tidak mencukupi, maka harus dilakukan revisi MPS.

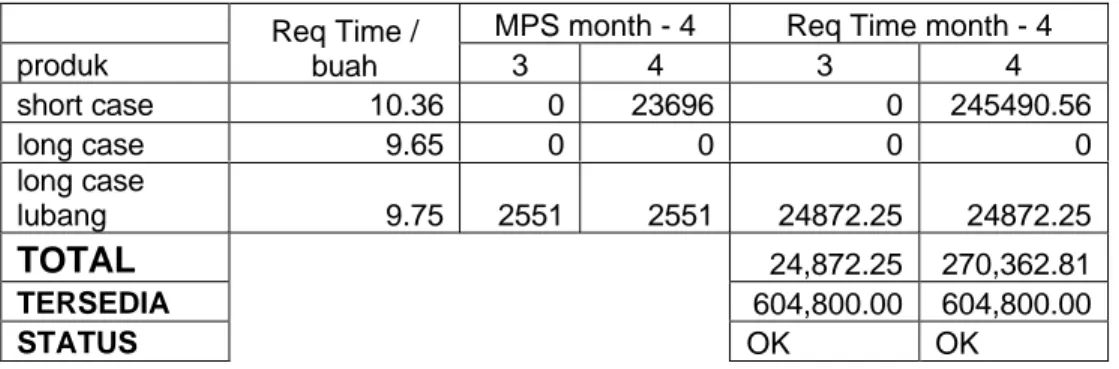

Pada halaman Berikutnya adalah contoh perhitungan kapasitas mesin untuk memproduksi produk (Long Case, Long Case lubang, Short Case) :

Tabel 5.6. Pengecekkan ketersediaan jam kerja

MPS month - 4 Req Time month - 4 produk Req Time / buah 3 4 3 4 short case 10.36 0 23696 0 245490.56 long case 9.65 0 0 0 0 long case lubang 9.75 2551 2551 24872.25 24872.25 TOTAL 24,872.25 270,362.81 TERSEDIA 604,800.00 604,800.00 STATUS OK OK

Dilihat bahwa total waktu yang dibutuhkan untuk bulan April minggu ketiga adalah sebesar 24,872.25 detik. Sedangkan waktu yang tersedia pada minggu kesatu adalah enam hari kerja normal (Senin-Sabtu), dikalikan dengan jumlah mesin yang dipakai oleh perusahaan, yaitu empat buah. Sehingga, total waktu yang tersedia untuk mesin obras adalah 604,800.00 detik.

Karena total waktu yang dibutuhkan untuk memproduksi lebih sedikit daripada total waktu kerja yang tersedia, maka MPS yang telah disusun dapat dikatakan valid. Namun, jika total waktu yang tersedia tidak mencukupi, maka harus dilakukan revisi terhadap MPS seperti telah dijelaskan sebelumnya. Demikian pula perhitungan kapasitas untuk mesin-mesin yang lainnya. Untuk selengkapnya dapat dilihat pada lampiran 8.

5.6. Material Requirement Planning (MRP)

Sebelum Penyusunan MRP maka kita harus mengetahui bahan-bahan apa saja yang digunakan untuk membuat produk Flusher. Untuk mengetahui itu maka perlu dibuat Bill Of Material (BOM).

Penyusunan Bill Of Material dibuat untuk mengetahui bahan-bahan apa saja yang dibutuhkan untuk membuat suatu produk dan berapa jumlah yang diperlukan. Bill Of Material bertujuan untuk memudahkan mengetahui bahan baku dari produk. Penyusunan Bill Of Material ini dilakukan untuk tiap-tiap produk.

Untuk Bill Of Material dari produk Short Case adalah Aluminium 0.31 mm x 69 mm x coil dengan tipe AA 1100 H12. Untuk satu produk Short Case membutuhkan 11 gram. Bill Of Material untuk produk Long Case dan Long case lubang adalah sama, karena perbedaannya terletak pada proses produksinya. Bill Of Material-nya adalah Aluminium 0.55 mm x 84 mm x coil dengan tipe AA 1100 H12. Untuk satu produk Long Case maupun Long Case lubang membutuhkan bahan sebesar 11 gram.

Setelah penyusunan BOM maka dilakukan penyusunan MRP. Dari penyusunan BOM dapat diketahui dengan jelas jenis bahan dan jumlah bahan yang digunakan. Jika telah diketahui dengan jelas maka dapat memudahkan dalam penyusunan MRP.

Penyusunan MRP dilakukan untuk mengetahui jenis dan jumlah bahan baku yang diperlukan / harus dipesan untuk memproduksi sesuai dengan MPS yang telah dibuat. Penyusunan MRP ini dilakukan pada setiap bahan baku dan dilakukan secara mingguan. Pemesanan bahan selama 1 bulan.

Dalam menyusun MRP, setiap produk dikelompokkan berdasarkan bahan bakunya. Hal ini perlu untuk dilakukan karena satu bahan yang sama dapat digunakan untuk membuat produk lain. Untuk melihat hasil perhitungan MRP dapat dilihat pada lampiran 13.

Gross Requirement adalah hasil rekapitulasi kebutuhan bahan tersebut yang diperlukan untuk memproduksi sesuai dengan MPS yang dibuat. Scheduled

Receipt adalah jadwal penerimaan barang di luar perencanaan. Projected On Hand adalah stok bahan baku di gudang Net Requirement adalah kebutuhan bahan yang perlu disediakan / dibeli. Planned Order Receipt adalah jadwal kapan bahan yang diperlukan tersebut harus tiba di perusahaan.

Hal ini tentu saja bergantung dari lead time / waktu pemesanan. Adapun lead time yang digunakan untuk bahan adalah 1 bulan. Oleh karena itu untuk memperoleh bahan agar tepat pada waktunya, maka harus memesan sejak empat minggu sebelumnya. Atau dengan kata lain, Planned Order Release adalah empat minggu sebelum bahan dijadwalkan tiba di perusahaan dengan jumlah yang sama.

Sedangkan lot size untuk bahan adalah 25 rol, yang artinya dalam satu kali pesan harus membeli 25 rol. Ini disebabkan karena persyaratan dari supplier. 1 roll bahan kurang lebih dapat menghasilkan produk sebanyak 7500 buah. 1 roll mempunyai berat 80 kg. Sebagai contoh berikut adalah MRP untuk bahan Aluminium 0.55 mm x 85 mm x coil. Bahan ini dipakai untuk produk Long case dan Long Case lubang. Untuk MRP selengkapnya dapat dilihat pada lampiran 10.

Gross Requirement adalah hasil rekapitulasi kebutuhan bahan tersebut yang diperlukan untuk memproduksi sesuai dengan MPS yang dibuat. Scheduled Receipt adalah jadwal penerimaan barang di luar perencanaan. Projected On Hand adalah stok bahan baku di gudang. Net Requirement adalah kebutuhan bahan yang perlu disediakan / dibeli. Planned Order Receipt adalah jadwal kapan bahan yang diperlukan tersebut harus tiba di perusahaan.

Planned Order Receipt bergantung dari lead time pemesanan. Adapun lead time yang digunakan adalah selama 1 bulan. Oleh karena itu untuk memperoleh bahan maka harus memesan sejak empat minggu sebelumnya. Atau dengan kata lain, Planned Order Release adalah empat minggu sebelum bahan dijadwalkan tiba di perusahaan dengan jumlah yang sama.

Sedangkan lot size untuk bahan adalah 25 rol, yang artinya dalam satu kali pesan harus membeli 25 rol . Ini disebabkan karena persyaratan dari supplier.

MRP selengkapnya untuk bahan-bahan yang lain dapat dilihat pada lampiran 13.

5.7. Pembuatan Program

Pembuatan program untuk menunjang kemudahan proses perencanaan produksi dan pemesanan bahan dilakukan dengan menggunakan program Microsoft Excel. Untuk melakukan perencanaan produksi dan pemesanan bahan, dapat dilakukan dengan memasukkan data demand produk-produk sebanyak 24 periode sebelumnya. Data tersebut akan diolah secara otomatis sehingga menghasilkan forecast untuk tiga bulan berikutnya.

Sedangkan MPS akan direncanakan secara otomatis dengan menggunakan hasil forecast sehingga tercipta suatu jadwal produksi untuk periode tiga bulan berikutnya secara mingguan. MPS ini dapat disesuaikan dengan demand yang sesungguhnya, yakni dengan memasukkan data actual order. MPS tersebut dapat direvisi sesuai dengan actual order ataupun secara manual jika terdapat perubahan di lantai produksi. Untuk melihat contoh pemrograman MPS dapat dilihat pada lampiran 7. Sedangkan untuk pemrograman MRP dapat dilihat pada lampiran 9.

Dalam program Microsoft Excel ini ini juga disediakan pengecekkan ketersediaan jam kerja secara otomatis, sehingga dapat langsung diketahui jika jadwal produksi yang dibuat melebihi kapasitas yang ada. Dengan demikian dapat dilakukan revisi secepatnya hingga tidak menyebabkan keterlambatan kerja.

Selain perencanaan produksi, program Microsoft Excel yang dirancang ini juga dapat digunakan untuk perencanaan pemesanan bahan baku. Dari jadwal produksi akan diketahui jumlah bahan yang dibutuhkan.

5.8. Pembuatan Form Keluar Masuk Barang

Pembuatan form keluar masuk barang bertujuan untuk memudahkan dalam mengontrol inventory status bahan yang ada di gudang bahan yang sekaligus berada di lantai produksi. Dengan adanya form ini Quantity bahan yang digunakan maupun bahan yang sisa dapat diketahui dengan jelas. Form ini sangat mendukung dan dapat digunakan oleh pihak perusahaan, karena selama ini perusahaan hanya mengontrol jumlah bahan yang masuk tetapi tidak pernah melakukan perhitungan jumlah bahan yang digunakan. Untuk bentuk Form keluar masuk barang selengkapnya dapat dilihat pada lampiran 13