5.1 Pengumpulan dan Pengolahan Data 5.1.1 Penentuan Komponen Kritis

Melalui observasi secara langsung diketahui bahwa mesin F70-FQ71 memiliki frekuensi kerusakan paling banyak diantara mesin-mesin yang lain. Mesin ini merupakan mesin yang digunakan untuk membuat kain berjenis stripper. Kain stripper merupakan kain berwarna. Warna yang digunakan bisa satu macam atau kombinansi beberapa macam warna.

Data-data downtime dan failuretime mesin diambil dalam jangka waktu 4 bulan dari 1 Mei ’05 sampai dengan 31 Agustus ’05. Hal ini disesuaikan dengan pencatatan data yang telah dilakukan oleh para teknisi. Selama kurun waktu tersebut, failure dan downtime yang terjadi dikelompokkan berdasakan jenisnya masing-masing. Nama komponen dan frekuensi kerusakannya dapat dilihat pada tabel dibawah ini.

Tabel 5.1 Nama Komponen dan Frekuensinya No. Nama Komponen Frekuensi 1 Cylinder 11 2 Cloth Folder 7 3 Sinker 2 4 Nozzle Oil 2 5 Nock 1 6 Yarn Feeder 1 7 V-Belt 1 8 Bevel Gear 1 9 Main Circuit 1 Jumlah 27 0 2 4 6 8 10 12 C yl ind er Cl ot h Fo ld er S ink er No zz le Oi l No ck Ya rn F eed er V-B el t Be ve l Ge ar Ma in Ci rc ui t Jenis Fr e k ue ns i

Grafik 5.1 Histogram Frekuensi dan Jenis Keruskan

Dari grfik histogram diatas dapat dilihat bahwa cylinder dan cloth folder merupakan komponen yang paling sering mengalami kerusakan atau

gangguan. Oleh karena itu kedua komponen ini merupakan komponen kritis maka akan dilakukan perhitungan lebih lanjut dengan menggunakan data yang telah terkumpul.

5.1.2 Data Waktu Kerusakan

Data waktu kerusakan yang digunakan adalah downtime atau time to repair (TTR) dan time to failure (TTF). Downtime adalah lamanya perbaikan hingga mesin dapat berfungsi kembali, sedangkan time to failure adalah selang waktu kerusakan awal yang telah diperbaiki hingga terjadi keruskan kembali.

5.1.2.1 Data Time to Repair dan Time to Failure Komponen Cylinder

Cylinder merupakan salah satu komponen utama dari mesin rajut yang berfungsi untuk merajut benang menjadi kain mentah. Di dalam cylinder terdapat komponen cam dan ratusan bahkan ribuan jarum rajut. Jika cam rusak maka jarum tidak dapat merajut benang, dan jika jarum patah maka kain yang dihasilkan akan cacat.

Data time to repair dan time to failure untuk komponen cylinder dapat dilihat pada tabel berikut.

Tabel 5.2 Data Time to Repair dan Time to Failure Komponen Cylinder

Waktu Waktu TTR TTF

No. Tanggal Mulai Selesai (jam) (jam)

1 10-May-05 08:25 10:05 1.67 0 2 23-May-05 19:40 22:15 2.58 225.58 3 6-Jun-05 07:30 09:00 1.5 225.25 4 16-Jun-05 13:00 14:20 1.33 196 5 22-Jun-05 22:15 00:05 1.83 103.92 6 6-Jul-05 10:30 12:45 2.25 226.42 7 15-Jul-05 17:50 19:35 2.75 173.083 8 28-Jul-05 14:30 16:00 1.5 210.92 9 15-Aug-05 08:32 10:27 1.92 300.53 10 24-Aug-05 09:29 11:04 1.58 167.03 11 30-Aug-05 13:56 15:38 1.7 98.93

5.1.2.2 Data Time to Repair dan Time to Failure Komponen Cloth Folder

Cloth folder berfungsi untuk menarik dan menggulung kain yang telah dirajut pada bagian cylinder. Jika komponen ini mengalami gangguan atau kerusakan maka hasil rajutan akan menumpuk pada bagian cylinder sehingga kerja cylinder akan semakin berat. Hal ini dapat menyebabkan cylinder mengalami kemacetan atau bahkan kerusakan.

Data time to repair dan time to failure untuk komponen cloth folder dapat dilihat pada tabel berikut.

Tabel 5.3 Data Time to Repair dan Time to Failure Komponen Cloth Folder

Waktu Waktu TTR TTF No. Tanggal Mulai Selesai (jam) (Jam)

1 13-May-05 13:10 14:15 1.08 0 2 27-May-05 19:05 19:55 0.83 244.83 3 15-Jun-05 08:00 09:20 1.33 300.08 4 1-Jul-05 10:40 11:35 0.92 289.33 5 20-Jul-05 21:50 23:00 1.17 323.25 6 16-Aug-05 15:21 16:28 1.12 448.35 7 30-Aug-05 04:00 05:15 1.25 227.53 5.2 Pengolahan Data

5.2.1 Penentuan Parameter dan Index of Fit untuk Time to Failure Pada Mesin F70-FQ71

Perhitungan index of fit dilakukan untuk mengetahui jenis distribusi yang terbentuk dari data time to failure. Dari distribusi yang terbentuk maka dapat diketahui rumus mana yang akan digunakan untuk melakukan perhitungan mean time to failure (MTTF). Rumus untuk mencari nilai index of fit adalah: ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 15.2.1.1 Index of Fit Untuk Komponen Cylinder

Tabel 5.4 Perhitungan index of fit untuk Komponen Cylider dengan Distribusi Weibull (TTF) i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 98.93 4.5944 0.0673 -2.6638 -12.2388 21.1086 7.0961 2 103.92 4.6436 0.1635 -1.7233 -8.0022 21.5632 2.9696 3 167.03 5.1182 0.2596 -1.2020 -6.1522 26.1957 1.4449 4 173.08 5.1538 0.3558 -0.8217 -4.2347 26.5612 0.6751 5 196 5.2781 0.4519 -0.5086 -2.6844 27.8585 0.2587 6 210.92 5.3515 0.5481 -0.2304 -1.2328 28.6383 0.0531 7 225.25 5.4172 0.6442 0.0329 0.1784 29.3462 0.0011 8 225.58 5.4224 0.7404 0.2990 1.6215 29.4023 0.0894 9 226.42 5.5591 0.8365 0.5940 3.3020 30.9032 0.3528 10 300.53 5.7055 0.9327 0.9927 5.6638 32.5533 0.9854 ∑ 1961.66 52.2438 5 -5.2311 -23.7794 274.1305 13.9262 Mean 5.2244 -0.5231 r = 0.9828

Tabel 5.5 Perhitungan index of fit untuk Komponen Cylinder dengan Distribusi Exponensial (TTF) i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 98.93 98.93 0.0673 0.0697 6.8934 9787.1449 0.0049 2 103.92 103.92 0.1635 0.1785 18.5479 10799.3664 0.0319 3 167.03 167.03 0.2596 0.3006 50.2068 27899.0209 0.0904 4 173.08 173.08 0.3558 0.4397 76.1030 29956.6864 0.1933 5 196 196 0.4519 0.6013 117.8626 38416.0000 0.3616 6 210.92 210.92 0.5481 0.7942 167.5218 44487.2464 0.6308 7 225.25 225.25 0.6442 1.0335 232.7898 50737.5625 1.0681 8 225.58 226.42 0.7404 1.3486 305.3396 51266.0164 1.8186 9 226.42 259.58 0.8365 1.8112 470.1455 67381.7764 3.2804 10 300.53 300.53 0.9327 2.6985 810.9744 90318.2809 7.2818 ∑ 1961.66 1961.66 5 9.2757 2256.3848 421049.1012 14.7617 r = 0.9247

Tabel 5.6 Perhitungan index of fit untuk Komponen Cylinder dengan Distribusi Normal (TTF) i ti xi = ti F(ti) zi xi . zi xi2 zi2 1 98.93 98.93 0.0673 -1.4500 -143.4485 9787.1449 2.1025 2 103.92 103.92 0.1635 -0.9800 -101.8416 10799.3664 0.9604 3 167.03 167.03 0.2596 -0.6500 -108.5695 27899.0209 0.4225 4 173.08 173.08 0.3558 -0.3700 -64.0396 29956.6864 0.1369 5 196 196 0.4519 -0.1394 -27.3224 38416.0000 0.0194 6 210.92 210.92 0.5481 0.1272 26.8290 44487.2464 0.0162 7 225.25 225.25 0.6442 0.3700 83.3425 50737.5625 0.1369 8 225.58 226.42 0.7404 0.6468 146.4485 51266.0164 0.4184 9 226.42 259.58 0.8365 0.9800 254.3884 67381.7764 0.9604 10 300.53 300.53 0.9327 1.4900 447.7897 90318.2809 2.2201 ∑ 1961.66 1961.66 5 0.0246 513.5765 421049.1012 7.3937 r = 0.9731

Tabel 5.7 Perhitungan index of fit untuk Komponen Cylinder dengan Distribusi Lognormal (TTF) i ti xi = ln(ti) F(ti) zi xi . zi xi2 zi2 1 98.93 4.5944 0.0673 -1.4500 -6.6619 21.1086 2.1025 2 103.92 4.6436 0.1635 -0.9800 -4.5507 21.5632 0.9604 3 167.03 5.1182 0.2596 -0.6500 -3.3268 26.1957 0.4225 4 173.08 5.1538 0.3558 -0.3700 -1.9069 26.5612 0.1369 5 196 5.2781 0.4519 -0.1394 -0.7358 27.8585 0.0194 6 210.92 5.3515 0.5481 0.1272 0.6807 28.6383 0.0162 7 225.25 5.4172 0.6442 0.3700 2.0044 29.3462 0.1369 8 225.58 5.4224 0.7404 0.6468 3.5072 29.4023 0.4184 9 226.42 5.5591 0.8365 0.9800 5.4479 30.9032 0.9604 10 300.53 5.7055 0.9327 1.4900 8.5013 32.5533 2.2201 ∑ 1961.66 52.2438 5 0.0246 2.9593 274.1305 7.3937 r = 0.9546

Dari hasil perhitungan terlihat bahwa nilai index of fit (r) yang terbesar adalah dengan menggunakan distribusi Wiebull, maka parameter yang

digunakan β dan θ. Rumus parameter dengan distribusi Weibull adalah sebagai berikut: β = b θ = e−(a/b) Dimana: a= y−bx

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i i n i n i i i i x x n y x y x n b 1 2 1 2 1 1 1Perhitungan untuk parameter β dan θ adalah:

2 ) 2438 . 52 ( ) 1305 . 274 ( 10 ) 2311 . 5 )( 2438 . 52 ( ) 7794 . 23 ( 10 − − − − = β β = 2.9847 a = -0.5231-(2.9847)(5.2244) a = -16.1166 θ = e-(-16.1166 / 2.9847) θ = 221.3263

Dengan nilai β > 2 ini menunjukkan bahwa laju kerusakan untuk komponen cylinder terus meningkat.

5.2.1.2 Index of Fit untuk Komponen Cloth Folder

Tabel 5.8 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribus Weibull (TTF) i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 227.53 5.427282 0.109375 -2.15562 -11.6991 29.45539 4.64668 2 244.83 5.500564 0.265625 -1.17527 -6.46465 30.25621 1.381261 3 289.33 5.667568 0.421875 -0.60154 -3.40929 32.12133 0.361855 4 300.08 5.704049 0.578125 -0.14729 -0.84013 32.53618 0.021693 5 323.25 5.778426 0.734375 0.281918 1.629041 33.39021 0.079478 6 448.35 6.105574 0.890625 0.794337 4.849882 37.27804 0.630971 ∑ 1833.37 34.1835 3 -3.0035 -15.9343 195.0373 7.1219 Mean 5.6972 -0.5006 r = 0.9817

Tabel 5.9 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribusi Eksponensial (TTF) i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 227.53 227.53 0.1094 0.1158 26.3552 51769.9009 0.0134 2 244.83 244.83 0.2656 0.3087 75.5877 59941.7289 0.0953 3 289.33 289.33 0.4219 0.5480 158.5428 83711.8489 0.3003 4 300.08 300.08 0.5781 0.8630 258.9829 90048.0064 0.7448 5 323.25 323.25 0.7344 1.3257 428.5227 104490.5625 1.7574 6 448.35 448.35 0.8906 2.2130 992.1864 201017.7225 4.8972 ∑ 1833.37 1833.37 3 5.374221 1940.1780 590979.7701 7.8085 r = 0.9289

Tabel 5.10 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribus Normal (TTF) i ti xi = ti F(ti) zi xi . zi xi2 zi2 1 227.53 227.53 0.1094 -1.2305 -279.9757 51769.9009 1.5141 2 244.83 244.83 0.2656 -0.6328 -154.9284 59941.7289 0.4004 3 289.33 289.33 0.4219 -0.2143 -62.0034 83711.8489 0.0459 4 300.08 300.08 0.5781 0.1986 59.5959 90048.0064 0.0394 5 323.25 323.25 0.7344 0.6274 202.8071 104490.5625 0.3936 6 448.35 448.35 0.8906 1.2300 551.4705 201017.7225 1.5129 ∑ 1833.37 1833.37 3 -0.0216 316.9659 590979.7701 3.9065

r = 0.9332

Tabel 5.11 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribus Lognormal (TTF) i ti xi = ln(ti) F(ti) zi xi . zi xi2 zi2 1 227.53 5.4273 0.1094 -1.2305 -6.6783 29.4554 1.5141 2 244.83 5.5006 0.2656 -0.6328 -3.4808 30.2562 0.4004 3 289.33 5.6676 0.4219 -0.2143 -1.2146 32.1213 0.0459 4 300.08 5.7040 0.5781 0.1986 1.1328 32.5362 0.0394 5 323.25 5.7784 0.7344 0.6274 3.6254 33.3902 0.3936 6 448.35 6.1056 0.8906 1.2300 7.5099 37.2780 1.5129 ∑ 1833.37 34.1835 3 -0.0216 0.8944 195.0373 3.9064 r = 0.9630

Dari hasil perhitungan terlihat bahwa nilai index of fit (r) yang terbesar adalah dengan menggunakan distribusi Weibull, maka parameter yang digunakan β dan θ. Rumus parameter dengan distribusi Weibull adalah sebagai berikut: β = b θ = e−(a/b) Dimana: a= y−bx

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i i n i n i i i i x x n y x y x n b 1 2 1 2 1 1 1Perhitungan untuk parameter β dan θ adalah:

2 ) 1835 . 34 ( ) 0373 . 195 ( 6 ) 0035 . 3 )( 1835 . 34 ( ) 9343 . 15 ( 6 − − − − = β

β = 4.1187

a = -0.5006-(4.1187)(5.6972) a = -23.9657

θ = e-(-23.9657 / 4.1187) θ = 336.5619

Dengan nilai β > 2 ini menunjukkan bahwa laju kerusakan untuk komponen cylinder terus meningkat.

5.2.2 Uji Goodness of Fit Test Untuk MTTF

Pengujian ini dimaksudkan untuk mengetahui apakah data yang ada membentuk suatu distribusi tertentu. Masing-masing distribusi memiliki metoda yang berbeda untuk melakukan pengujiannya. Pengujian ini dilakukan berdasarkan nilai index of fit yang terbesar.

5.2.2.1 Pengujian Untuk Komponen Cylinder

Karena nilai index of fit yang terbesar terdapat pada distribusi Weibull, maka perhitungan yang dilakukan menggunakan uji Mann. Adapun contoh perhitungannya adalah sebagai berikut:

Ho : Data waktu antar kerusakan berdistribusi Weibull. Hi : Data waktu antar kerusakan tidak berdistribusi Weibull. α = 0.05

Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel untuk distribusi Weibull

k1 = r/2 k2 = (r-1)/2 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − = 25 . 0 5 . 0 1 ln ln n i Zi

∑

∑

= + − + = + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = 1 1 1 1 2 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k MTabel 5.12 Goodness of Fit Test untuk Time to Failure pada Komponen Cylinder

i ti xi= ln(ti) zi Mi ln ti+1 – ln ti (ln ti+1 – ln ti)/Mi 1 98.93 4.5944 -2.9955 1.1518 0.0492 0.0427 2 103.92 4.6436 -1.8437 0.5693 0.4746 0.8336 3 167.03 5.1182 -1.2744 0.4015 0.0356 0.0886 4 173.08 5.1538 -0.8729 0.3249 0.1244 0.3828 5 196 5.2781 -0.5480 0.2856 0.0734 0.2569 6 210.92 5.3515 -0.2625 0.2680 0.0657 0.2453 7 225.25 5.4172 0.0055 0.2688 0.0052 0.0193 8 225.58 5.4224 0.2744 0.2953 0.1367 0.4628 9 226.42 5.5591 0.5697 0.3916 0.1465 0.3741 10 300.53 5.7055 0.9612 ∑ 1961.66 52.2438 k1 = 10/2 = 5 k2 = 9/2 = 4 M0.05,5,4 = 6.26

858002 . 0 418575 . 6 507149 . 5 ) 6046 . 1 ( 4 ) 1014 . 1 ( 5 = = = M

Dari hasil perhitungan terlihat bahwa M<M0.05,5,4 , sehingga tolak H1 dan

terima Ho. Dengan demikian data time to failure untuk komponen cylinder

berdistribusi Weibull.

5.2.2.2 Pengujian Untuk Komponen Cloth Folder

Karena nilai index of fit yang terbesar terdapat pada distribusi Weibull, maka perhitungan yang dilakukan menggunakan uji Mann. Adapun contoh perhitungannya adalah sebagai berikut:

Ho : Data waktu antar kerusakan berdistribusi Weibull. Hi : Data waktu antar kerusakan tidak berdistribusi Weibull. α = 0.05

Dimana:ti = data waktu kerusakan yang ke-i

Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel untuk distribusi Weibull

k1 = r/2 k2 = (r-1)/2 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − = 25 . 0 5 . 0 1 ln ln n i Zi

∑

∑

= + − + = + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = 1 1 1 1 2 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k MTabel 5.13 Goodness of Fit Test untuk Time to Failure pada Komponen Cloth Folder

i ti ln(ti) Zi Mi ln ti+1 – ln ti (ln ti+1 – ln ti)/Mi 1 227.53 5.4273 -2.4843 1.1913 0.0733 0.0615 2 244.83 5.5006 -1.2930 0.6213 0.1670 0.2688 3 289.33 5.6676 -0.6717 0.4745 0.0365 0.0769 4 300.08 5.7040 -0.1973 0.4386 0.0744 0.1696 5 323.25 5.7784 0.2413 0.5102 0.3271 0.6412 6 448.35 6.1056 0.7515 1833.37 34.1835 k1 = 6/2 = 3 k2 = 5/2 = 2 M0.05,3,2 = 19.16 7343 . 2 4806 . 0 3140 . 1 ) 2403 . 0 ( 2 ) 4380 . 0 ( 3 = = = M

Dari hasil perhitungan terlihat bahwa M<M0.05,3,2 , sehingga tolak H1 dan

terima Ho. Dengan demikian data time to failure untuk komponen cylinder

berdistribusi Weibull.

5.2.3 Perhitungan Nilai MTTF Untuk Mesin F70-FQ71

Setelah goddness of fit test dilakukan maka langkah selanjutnya adalah melakukan perhitungan mean time to failure (MTTF). Perhitungan nilai MTTF dilakukan dengan menggunakan rumus dari distribusi yang terbentuk

oleh masing-masing data. Berikut adalah contoh perhitungan MTTF untuk komponen cylibnder dan cloth folder :

o Cylinder

Distribusi yang terbentuk adalah Weibull, maka parameter yang digunakan adalah β dan θ.

β = 2.9847 θ = 221.3263

Rumus yang digunakan yaitu: MTTF = θΓ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + β 1 1 MTTF = 221.3263Γ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + 9847 . 2 1 1 MTTF = 221.3263Γ (1.34) MTTF = 221.3263(0.8922) MTTF = 197.4674 jam o Cloth Folder

Distribusi yang terbentuk adalah Weibull, maka parameter yang digunakan adalah β dan θ.

β = 4.1187 θ = 336.5619

MTTF = θΓ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + β 1 1 MTTF = 336.5619Γ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + 1187 . 4 1 1 MTTF = 336.5619Γ (1.24) MTTF = 336.5619(0.9085) MTTF = 305.7665 jam

5.2.4 Penentuan Parameter dan Index of Fit Untuk Time to Repair Pada mesin F70-FQ71

5.2.4.1 Index of Fit Untuk Komponen Cylinder

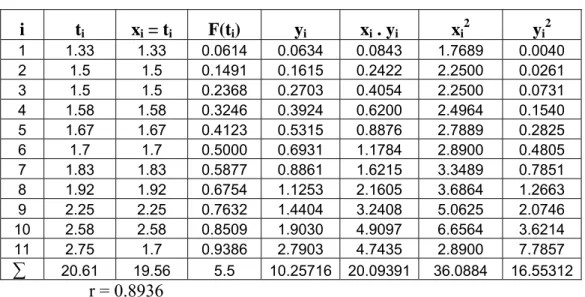

Tabel 5.14 Perhitungan index of fit untuk Komponen Cylider dengan Distribusi Weibull (TTR) i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 1.33 0.2852 0.0614 -2.7588 -0.7867 0.0813 7.6108 2 1.5 0.4055 0.1491 -1.8233 -0.7393 0.1644 3.3245 3 1.5 0.4055 0.2368 -1.3083 -0.5305 0.1644 1.7115 4 1.58 0.4574 0.3246 -0.9355 -0.4279 0.2092 0.8751 5 1.67 0.5128 0.4123 -0.6320 -0.3241 0.2630 0.3995 6 1.7 0.5306 0.5000 -0.3665 -0.1945 0.2816 0.1343 7 1.83 0.6043 0.5877 -0.1210 -0.0731 0.3652 0.0146 8 1.92 0.6523 0.6754 0.1180 0.0770 0.4255 0.0139 9 2.25 0.8109 0.7632 0.3649 0.2959 0.6576 0.1331 10 2.58 0.9478 0.8509 0.6434 0.6098 0.8983 0.4140 11 2.75 1.0116 0.9386 1.0261 1.0380 1.0233 1.0530 ∑ 20.61 6.6239 5.5 -5.7929 -1.0553 4.5339 15.6845 r = 0.9271

Tabel 5.15 Perhitungan index of fit untuk Komponen Cylider dengan Distribus Exponensial (TTR) i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 1.33 1.33 0.0614 0.0634 0.0843 1.7689 0.0040 2 1.5 1.5 0.1491 0.1615 0.2422 2.2500 0.0261 3 1.5 1.5 0.2368 0.2703 0.4054 2.2500 0.0731 4 1.58 1.58 0.3246 0.3924 0.6200 2.4964 0.1540 5 1.67 1.67 0.4123 0.5315 0.8876 2.7889 0.2825 6 1.7 1.7 0.5000 0.6931 1.1784 2.8900 0.4805 7 1.83 1.83 0.5877 0.8861 1.6215 3.3489 0.7851 8 1.92 1.92 0.6754 1.1253 2.1605 3.6864 1.2663 9 2.25 2.25 0.7632 1.4404 3.2408 5.0625 2.0746 10 2.58 2.58 0.8509 1.9030 4.9097 6.6564 3.6214 11 2.75 1.7 0.9386 2.7903 4.7435 2.8900 7.7857 ∑ 20.61 19.56 5.5 10.25716 20.09391 36.0884 16.55312 r = 0.8936

Tabel 5.16 Perhitungan index of fit untuk Komponen Cylinder dengan Distribusi Normal (TTR) i ti xi = ti F(ti) yi= zi xi . zi xi2 zi2 1 1.33 1.33 0.0614 -1.5400 -2.0482 1.7689 2.3716 2 1.5 1.5 0.1491 -1.0400 -1.5600 2.2500 1.0816 3 1.5 1.5 0.2368 -0.7165 -1.0748 2.2500 0.5134 4 1.58 1.58 0.3246 -0.4548 -0.7186 2.4964 0.2068 5 1.67 1.67 0.4123 -0.2215 -0.3699 2.7889 0.0491 6 1.7 1.7 0.5000 0.0000 0.0000 2.8900 0.0000 7 1.83 1.83 0.5877 0.2218 0.4059 3.3489 0.0492 8 1.92 1.92 0.6754 0.4550 0.8736 3.6864 0.2070 9 2.25 2.25 0.7632 0.7168 1.6128 5.0625 0.5138 10 2.58 2.58 0.8509 1.0404 2.6842 6.6564 1.0824 11 2.75 1.7 0.9386 1.5433 2.6236 2.8900 2.3818 ∑ 20.61 19.56 5.5 0.0045 2.4287 36.0884 8.4567 Mean 1.8736 0.0004 r = 0.9704

Tabel 5.17 Perhitungan index of fit untuk Komponen Cylinder dengan Distribusi Lognormal (TTR) i ti xi = ln(ti) F(ti) zi xi . zi xi2 zi2 1 1.33 0.2852 0.0614 -1.5400 -0.4392 0.0813 2.3716 2 1.5 0.4055 0.1491 -1.0400 -0.4217 0.1644 1.0816 3 1.5 0.4055 0.2368 -0.7165 -0.2905 0.1644 0.5134 4 1.58 0.4574 0.3246 -0.4548 -0.2080 0.2092 0.2068 5 1.67 0.5128 0.4123 -0.2215 -0.1136 0.2630 0.0491 6 1.7 0.5306 0.5000 0.0000 0.0000 0.2816 0.0000 7 1.83 0.6043 0.5877 0.2218 0.1340 0.3652 0.0492 8 1.92 0.6523 0.6754 0.4550 0.2968 0.4255 0.2070 9 2.25 0.8109 0.7632 0.7168 0.5813 0.6576 0.5138 10 2.58 0.9478 0.8509 1.0404 0.9861 0.8983 1.0824 11 2.75 1.0116 0.9386 1.5433 1.5612 1.0233 2.3818 ∑ 20.61 6.6239 5.5000 0.0045 2.0864 4.5339 8.4567 r = 0.949

Dari hasil perhitungan terlihat bahwa nilai index of fit (r) yang terbesar adalah dengan menggunakan distribusi Normal, maka parameter yang digunakan μ dan σ. Rumus parameter dengan distribusi Normal adalah sebagai berikut: σ = b 1 μ = b a Dimana: a= y−bx

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i i n i n i i i i x x n y x y x n b 1 2 1 2 1 1 1Perhitungan untuk parameter β dan θ adalah: 2 ) 56 . 19 ( ) 0884 . 36 ( 11 ) 0045 . 0 )( 56 . 19 ( ) 4287 . 2 ( 11 − − = b b = 1.8836 σ = 8836 . 1 1 = 0.5309 a = 0.0004 – (1.8736)(1.8836) = -3.5287 μ = 8836 . 1 5287 . 3 − − = 1.8734

5.2.4.2 Index of Fit Untuk Komponen Cloth Folder

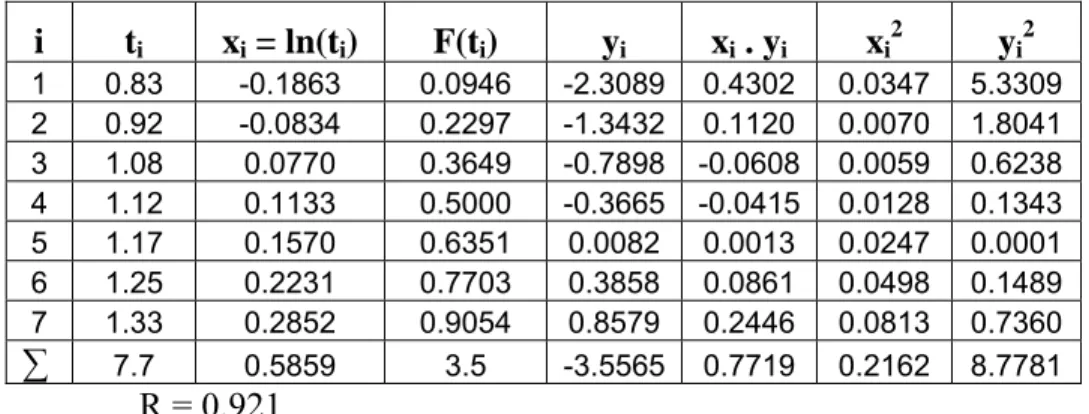

Tabel 5.18 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribusi Weibull i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 0.83 -0.1863 0.0946 -2.3089 0.4302 0.0347 5.3309 2 0.92 -0.0834 0.2297 -1.3432 0.1120 0.0070 1.8041 3 1.08 0.0770 0.3649 -0.7898 -0.0608 0.0059 0.6238 4 1.12 0.1133 0.5000 -0.3665 -0.0415 0.0128 0.1343 5 1.17 0.1570 0.6351 0.0082 0.0013 0.0247 0.0001 6 1.25 0.2231 0.7703 0.3858 0.0861 0.0498 0.1489 7 1.33 0.2852 0.9054 0.8579 0.2446 0.0813 0.7360 ∑ 7.7 0.5859 3.5 -3.5565 0.7719 0.2162 8.7781 R = 0.921

Tabel 5.19 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribusi Exponensial i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 0.83 0.83 0.0946 0.0994 0.0825 0.6889 0.0099 2 0.92 0.92 0.2297 0.2610 0.2401 0.8464 0.0681 3 1.08 1.08 0.3649 0.4539 0.4902 1.1664 0.2060 4 1.12 1.12 0.5000 0.6931 0.7763 1.2544 0.4805 5 1.17 1.17 0.6351 1.0082 1.1796 1.3689 1.0165 6 1.25 1.25 0.7703 1.4709 1.8386 1.5625 2.1634 7 1.33 1.33 0.9054 2.3582 3.1363 1.7689 5.5609 ∑ 7.7 7.7 3.5 6.3447 7.7437 8.6564 9.5053 r = 0.8557

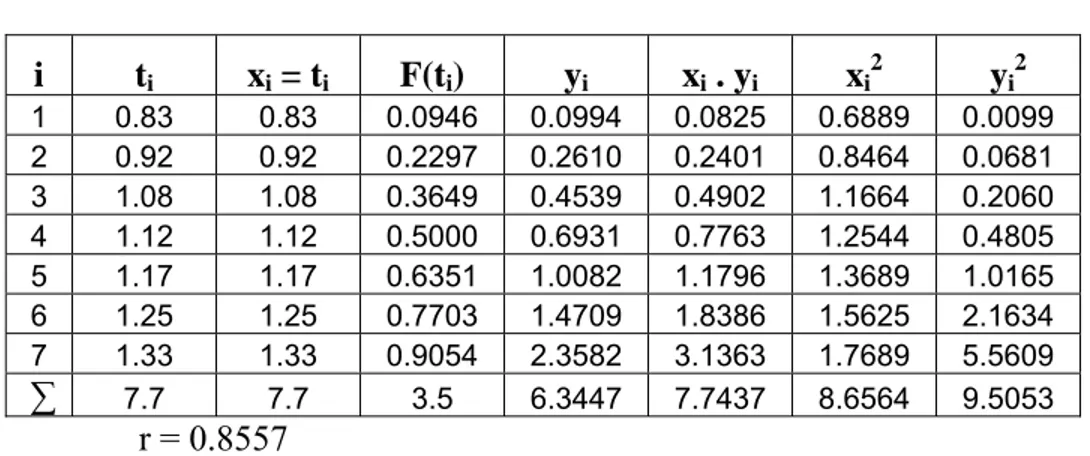

Tabel 5.20 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribusi Normal i ti xi = ti F(ti) zi xi . zi xi2 zi2 1 0.83 0.83 0.0946 -1.3129 -1.0897 0.6889 1.7237 2 0.92 0.92 0.2297 -0.7397 -0.6805 0.8464 0.5472 3 1.08 1.08 0.3649 -0.3452 -0.3728 1.1664 0.1192 4 1.12 1.12 0.5000 0.0000 0.0000 1.2544 0.0000 5 1.17 1.17 0.6351 0.3455 0.4042 1.3689 0.1194 6 1.25 1.25 0.7703 0.7400 0.9250 1.5625 0.5476 7 1.33 1.33 0.9054 1.3131 1.7464 1.7689 1.7242 ∑ 7.7 7.7 3.5 0.0008 0.93 8.6564 4.7812 Mean 1.1 0.0001 r = 0.987

Tabel 5.21 Perhitungan index of fit untuk Komponen Cloth Folder dengan Distribusi Lognormal i ti xi = ln(ti) F(ti) zi xi . zi xi2 zi2 1 0.83 -0.1863 0.0946 -1.3129 0.2446 0.0347 1.7237 2 0.92 -0.0834 0.2297 -0.7397 0.0617 0.0070 0.5472 3 1.08 0.0770 0.3649 -0.3452 -0.0266 0.0059 0.1192 4 1.12 0.1133 0.5000 0.0000 0.0000 0.0128 0.0000 5 1.17 0.1570 0.6351 0.3455 0.0542 0.0247 0.1194 6 1.25 0.2231 0.7703 0.7400 0.1651 0.0498 0.5476 7 1.33 0.2852 0.9054 1.3131 0.3745 0.0813 1.7242 ∑ 7.7 0.5859 3.5 0.0008 0.8736 0.2162 4.7812 r = 0.967

Dari hasil perhitungan terlihat bahwa nilai index of fit (r) yang terbesar adalah dengan menggunakan distribusi Normal, maka parameter yang digunakan μ dan σ. Rumus parameter dengan distribusi Normal adalah sebagai berikut: σ = b 1 μ = b a Dimana: a= y−bx

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i i n i n i i i i x x n y x y x n b 1 2 1 2 1 1 1Perhitungan untuk parameter β dan θ adalah:

2 ) 7 . 7 ( ) 6564 . 8 ( 7 ) 0008 . 0 )( 7 . 7 ( ) 93 . 0 ( 7 − − = b

b = 4.9986 σ = 9986 . 4 1 = 0.2001 a = 0.0001 – (1.10)(4.9986) = -5.4976 μ = 9986 . 4 4976 . 5 − − = 1.1221

5.2.5 Uji Goodness of Fit Test untuk MTTR

5.2.5.1 Pengujian untuk Komponen Cylinder

Karena nilai index of fit yang terbesar terdapat pada distribusi Normal, maka perhitungan yang dilakukan menggunakan uji Kolmogorov-Smirnov. Adapun contoh perhitungannya adalah sebagai berikut:

Ho : Data waktu antar kerusakan berdistribusi Normal. Hi : Data waktu antar kerusakan tidak berdistribusi Normal. Uji statistiknya adalah: Dn = max{D1,D2}

Dimana : ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 dan 1 ) ( 1 2 2 − − =∑

= n t t s n i iTabel 5.22 Goodness of Fit Test untuk Time to Repair pada Komponen Cylinder

i i/n (1-i)/n ti

Cumulative

Probability D1(i) D2(i)

1 0.0909 0 1.33 0.1710 0.1710 -0.0801 2 0.1818 0.0909 1.5 0.2776 0.1867 -0.0958 3 0.2727 0.1818 1.5 0.2776 0.0958 -0.0049 4 0.3636 0.2727 1.58 0.3372 0.0645 0.0264 5 0.4545 0.3636 1.67 0.4090 0.0454 0.0455 6 0.5455 0.4545 1.7 0.4364 -0.0181 0.1091 7 0.6364 0.5455 1.83 0.5398 -0.0057 0.0966 8 0.7273 0.6364 1.92 0.6141 -0.0223 0.1132 9 0.8182 0.7273 2.25 0.8389 0.1116 -0.0207 10 0.9091 0.8182 2.58 0.9535 0.1353 -0.0444 11 1 0.9091 2.75 0.9812 0.0721 0.0188 Max D1 = 0.1867 Max D2 = 0.1132 N = 11 α = 0.10 Dcrit = 0.230

Karena nilai D = 0.1867 < Dcrit = 0.230 maka terima H0, dengan

demikian data time to repair untuk komponen cylinder berdistribusi normal.

5.2.5.2 Pengujian Untuk Komponen Cloth Folder

Karena nilai index of fit yang terbesar terdapat pada distribusi Normal, maka perhitungan yang dilakukan menggunakan uji Kolmogorov-Smirnov. Adapun contoh perhitungannya adalah sebagai berikut:

Hi : Data waktu antar kerusakan tidak berdistribusi Normal. Uji statistiknya adalah: Dn = max{D1,D2}

Dimana : ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 dan 1 ) ( 1 2 2 − − =∑

= n t t s n i iTabel 5.23 Goodness of Fit Test untuk Time to Repair pada Komponen Cloth Folder

i i/n (i-1)/n ti

Cumulative

Probability D1(i) D2(i)

1 0.1429 0.0000 0.83 0.1003 0.1003 0.0426 2 0.2857 0.1429 0.92 0.2177 0.0748 0.0680 3 0.4286 0.2857 1.08 0.4562 0.1705 -0.0276 4 0.5714 0.4286 1.12 0.5438 0.1152 0.0276 5 0.7143 0.5714 1.17 0.6517 0.0803 0.0626 6 0.8571 0.7143 1.25 0.8023 0.0880 0.0548 7 1.0000 0.8571 1.33 0.9049 0.0478 0.0951 Max D1 = 0.1705 Max D2 = 0.0951 n = 7 α = 0.10 Dcrit = 0.276

Karena nilai D = 0.1705 < Dcrit = 0.276 maka terima H0, dengan

demikian data time to repair untuk komponen cylinder berdistribusi normal.

5.2.6 Perhitungan Nilai MTTR Untuk Mesin F70-FQ71

Setelah goddness of fit test dilakukan maka langkah selanjutnya adalah melakukan perhitungan mean time to repair (MTTR). Perhitungan nilai MTTR dilakukan dengan menggunakan rumus dari distribusi yang terbentuk oleh masing-masing data. Berikut adalah contoh perhitungan MTTR untuk komponen cylibnder dan cloth folder :

o Cylinder

Distribusi yang terbentuk adalah Normal, maka parameter yang digunakan adalah σ dan μ.

σ = 0.5309 μ = 1.8734

Rumus yang digunakan yaitu : MTTR = s2/2

mede t

Dimana : tmed = μ dan s = σ

MTTR = 0.53092/2

8734 .

1 e

o Cloth Folder

Distribusi yang terbentuk adalah Normal, maka parameter yang digunakan adalah σ dan μ.

σ = 0.2001 μ = 1.0998

Rumus yang digunakan yaitu : MTTR = s2/2

mede t

Dimana : tmed = μ dan s = σ

MTTR = 0.20012/2

0998 .

1 e

MTTR = 1.1221 jam

5.2.7 Perhitungan Reliability Sebelum Preventive Maintenance

Perhitungan ini dilakukan untuk mengetahui tingkat kehandalan (reliability) mesin pada saat failure time. Jika tingkat kehandalan sesuai dengan target perusahaan maka tidak perlu dilakukan tindakan preventive maintenance terhadap komponen mesin, sebaliknya jika kehandalan belum memenuhi target perusahaan maka perlu dilakukan preventive maintenance untuk mencapai target yang dinginkan. Adapaun perhitungan reliability untuk masing-masing komponen adalah sebagai berikut:

o Cylinder

Karena data time to failure berdistribusi Weibull maka rumus yang digunakan adalah : β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = t e t R( ) Dimana: t = MTTF = 197.4674 β = 2.9847 θ = 221.3263 9847 . 2 3263 . 221 4674 . 197 ) ( ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = e t R R(t) = 0.4909

Perusahaan menginginkan tingkat keandalan sebesar 85% untuk komponen kritis, sedangkan kehandalan yang ada sekarang hanya 49,09%. Oleh karena itu perlu dilakukan penyesuaian reliabilty dengan melakukan preventive maintenance.

o Cloth Folder

Karena data time to failure berdistribusi Weibull maka rumus yang digunakan adalah : β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = t e t R( ) Dimana: t = MTTF = 305.7665 β = 4.1187 θ = 336.5619

1187 . 4 5619 . 336 7665 . 305 ) ( ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = e t R R(t) = 0.5099

Cloth folder juga merupakan komponen kritis, maka tingkat kehandalan sebesar 50.99% masih perlu dilakukan penyesuaian dengan menggunakan preventive maintenance.

5.2.8 Penyesuaian Reliability Dengan Target Perusahaan

Peningkatan reliability dapat dilakukan dengan cara melakukan tindakan preventive maintenance. Dengan melakukan preventive maintenance pengaruh wear out terhadap mesin dapat dikurangi. Moddel kehandalan yang akan digunakan mengasumsikan mesin kembali pada kondisi awal setelah dilakukan tindakan preventive maintenance. Untuk itu perlu dilakukan perhitungan MTTF, setelah MTTF diketahui maka dilakukan perbandingan reliability sebelum dan sesudah dilakukan tindakan preventive maintenance.

5.2.8.1 Penyesuaian Reliability untuk Komponen Cylinder

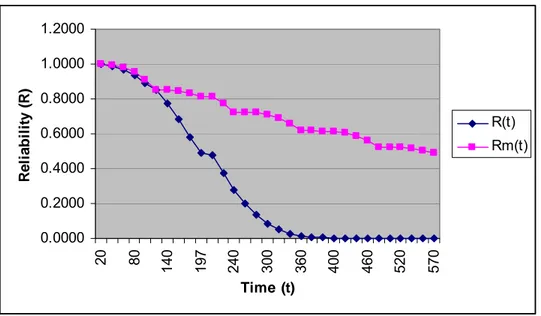

Penyesuaian dilakukan dengan mencari nilai t yang menghasilkan nilai kehandalan sebesar 85%, yang nantinya nilai t tersebut akan menjadi nilai T (waktu untuk melakukan preventive maintenance). Untuk itu perlu dilakukan perhitungan reliability selama beberapa jam operasi. Berikut ini adalah hasil perhitungan reliability untuk 570 jam operasi.

Parameter yang digunakan:

θ = 221.3263

β = 2.9848

MTTF = 197.4674

Tabel 5.24 Perhitungan Reliability Komponen Cylinder

t R(t) n R(T)n R(t-nT) Rm(t) 20 0.9992 0 1.0000 0.9992 0.9992 40 0.9840 0 1.0000 0.9940 0.9940 60 0.9699 0 1.0000 0.9799 0.9799 80 0.9332 0 1.0000 0.9532 0.9532 100 0.8909 0 1.0000 0.9109 0.9109 120 0.8514 1 0.8514 1.0000 0.8514 140 0.7750 1 0.8514 0.9992 0.8507 160 0.6841 1 0.8514 0.9940 0.8463 180 0.5830 1 0.8514 0.9799 0.8343 197.4674 0.4909 1 0.8514 0.9574 0.8151 200 0.4776 1 0.8514 0.9532 0.8115 220 0.3745 1 0.8514 0.9109 0.7755 240 0.2799 2 0.7249 1.0000 0.7249 260 0.1985 2 0.7249 0.9992 0.7243 280 0.1330 2 0.7249 0.9940 0.7205 300 0.0838 2 0.7249 0.9799 0.7103 320 0.0495 2 0.7249 0.9532 0.6909 340 0.0273 2 0.7249 0.9109 0.6603 360 0.0140 3 0.6172 1.0000 0.6172 380 0.0066 3 0.6172 0.9992 0.6167 394.9347 0.0036 3 0.6172 0.9960 0.6147 400 0.0029 3 0.6172 0.9940 0.6134 420 0.0012 3 0.6172 0.9799 0.6047 440 0.0004 3 0.6172 0.9532 0.5883 460 0.0001 3 0.6172 0.9109 0.5621 480 0.0000 4 0.5254 1.0000 0.5254 500 0.0000 4 0.5254 0.9992 0.5250 520 0.0000 4 0.5254 0.9940 0.5223 540 0.0000 4 0.5254 0.9799 0.5149 560 0.0000 4 0.5254 0.9532 0.5008 570 0.0000 4 0.5254 0.9341 0.4908

Didapatkan :

T = 120 jam

R(T) = 0.8514 Keterangan:

t = waktu operasi

T = selang waktu preventive maintenance R(t) = Reliability sekarang

R(t-nT) = Probabilitas reliability untuk waktu t-nT dari tindakan preventive maintenance yang terakhir

Rm(t) = Reliability setelah prevetive maintenance Dari hasil perhitungan dapat diketahui, bahwa untuk memperoleh tingkat kehandalan sebesar 85% maka harus dilakukan preventive maintenance setiap 120 jam operasi. Tindakan preventive yang perlu dilakukan adalah dengan membersihkan cylinder agar gerakan cam dalam cylinder tidak terhambat. Dengan melakukan preventive maintenance setiap 120 jam maka kehandalan komponen mengalami peningkatan sebesar 36%. Untuk melihat penurunan reliability saat failure dan preventive dapat dilihat pada grafik dibawah ini.

0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 20 80 140 197 240 300 360 400 460 520 570 Time (t) R e lia b ilit y ( R ) R(t) Rm(t)

Grafik 5.2 Perbandingan Reliability Sebelum dan Sesudah Preventive Maintenance untuk Komponen Cylider

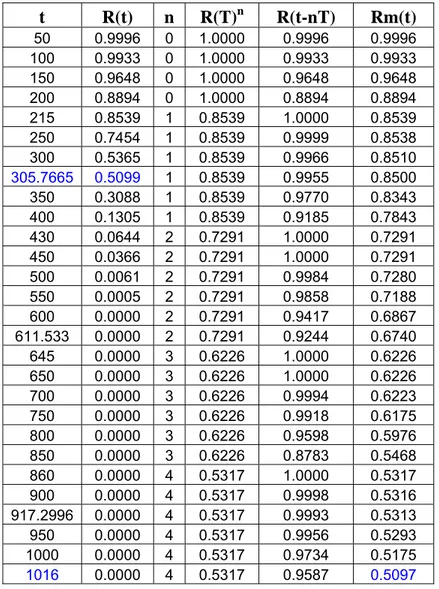

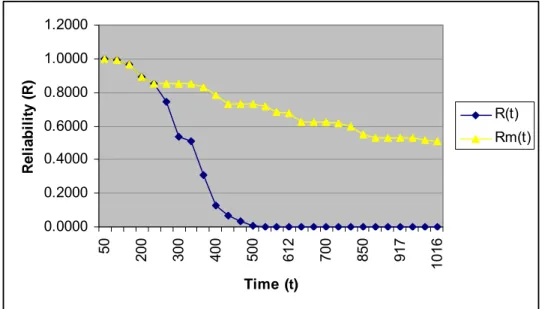

5.2.8.2 Penyesuaian Reliability untuk Komponen Cloth Folder

Cloth Folder merupakan komponen kritis, oleh karenan itu perusahaan menginginkan tingkat kehandalan sebesar 85%. Ini berarti reliablity yang ada sekarang harus ditingkatkan sebesar 34%. Komponen cloth folder ini berfungsi untuk melipat kain setelah benang selesai dirajut di dalam cylinder. Berikut ini adalah hasil perhitungan reliability untuk 1016 jam operasi.

Parameter yang digunakan :

θ = 336.5619

β = 4.1187

Tabel 5.25 Perhitungan Reliability Komponen Cloth Folder t R(t) n R(T)n R(t-nT) Rm(t) 50 0.9996 0 1.0000 0.9996 0.9996 100 0.9933 0 1.0000 0.9933 0.9933 150 0.9648 0 1.0000 0.9648 0.9648 200 0.8894 0 1.0000 0.8894 0.8894 215 0.8539 1 0.8539 1.0000 0.8539 250 0.7454 1 0.8539 0.9999 0.8538 300 0.5365 1 0.8539 0.9966 0.8510 305.7665 0.5099 1 0.8539 0.9955 0.8500 350 0.3088 1 0.8539 0.9770 0.8343 400 0.1305 1 0.8539 0.9185 0.7843 430 0.0644 2 0.7291 1.0000 0.7291 450 0.0366 2 0.7291 1.0000 0.7291 500 0.0061 2 0.7291 0.9984 0.7280 550 0.0005 2 0.7291 0.9858 0.7188 600 0.0000 2 0.7291 0.9417 0.6867 611.533 0.0000 2 0.7291 0.9244 0.6740 645 0.0000 3 0.6226 1.0000 0.6226 650 0.0000 3 0.6226 1.0000 0.6226 700 0.0000 3 0.6226 0.9994 0.6223 750 0.0000 3 0.6226 0.9918 0.6175 800 0.0000 3 0.6226 0.9598 0.5976 850 0.0000 3 0.6226 0.8783 0.5468 860 0.0000 4 0.5317 1.0000 0.5317 900 0.0000 4 0.5317 0.9998 0.5316 917.2996 0.0000 4 0.5317 0.9993 0.5313 950 0.0000 4 0.5317 0.9956 0.5293 1000 0.0000 4 0.5317 0.9734 0.5175 1016 0.0000 4 0.5317 0.9587 0.5097 Didapatkan : T = 215 jam R(T) = 0.8539

Reliability sebesar 85% diperoleh saat mesin telah bekerja selama 215 jam, maka setiap mesin telah beroperasi selama 215 jam perlu dilakukan

tindakan preventive maintenance. Tindakan yang perlu dilakukan yaitu memeriksa kondisi rantai, gear dan roda pemutar. Untuk melihat penurunan reliability saat failure dan preventive dapat dilihat pada grafik dibawah ini.

0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 50 200 300 400 050 612 700 850 917 10 16 Time (t) R e li a b ilit y ( R ) R(t) Rm(t)

Grafik 5.3 Grafik Reliabilty Sebelum dan Sesudah Preventive Meintenance untuk Komponen Cloth Folder

5.2.9 Perhitungan Total Cost Sebelum dan Sesudah Preventive Maintenance

Untuk melakukan tindakan preventive maintenance maka akan ada biaya yang harus dikeluarkan oleh perusahaan yaitu preventive cost. Biaya preventive ini kemudian akan dibandingkan dengan failure cost. Failure cost merupakan biaya yang timbul karena mesin mengalami kerusakan (downtime) pada saat mesin sedang melakukan kegiatan produksi. Perbandingan ini dilakukan untuk mengetahui berapa besarnya saving cost yang dihasilkan

setelah melakukan preventive maintenance. Perhitungan biaya failure dan biaya preventive yaitu:

o Biaya Bahan Baku

Untuk merajut satu roll kain diperlukan waktu selama 2 jam. Berat kain untuk satu roll adalah 20kg (90% benang dan 10% pewarna)

Tabel 5.26 Data Biaya Bahan Baku Kain Stripper

Nama Jumlah Harga/kg Total

Bahan (kg) (Rp) (Rp)

Benang 19 45000 855000

Total Biaya Bahan Baku 855000 o Biaya Listrik

Besarnya listrik yang diperlukan untuk menjalankan mesin rajut F70-FQ71 adalah 1200 watt. Biaya listrik untuk 1 roll adalah =

1,2kW x Rp 600,- x 2jam = Rp Rp1440,-

o Biaya Tenaga Kerja

Tabel 5.27 Data Biaya Tenaga Kerja

Tenaga Kerja Biaya/shift Biaya/jam Jumlah Total

(Rp) (Rp) (Rp)

Operator 35000 4375 1 4375

Bahan Baku 35000 4375 1 4375 Bahan Jadi 35000 4375 1 4375 Total Biaya Tenaga Kerja 13125

Karena waktu yang dibutuhkan untuk mencetak satu roll kain adalah 2 jam, maka biaya produksi perjamnya yaitu:

Biaya material + biaya listrik + biaya tenaga kerja

((Rp 952500,- + Rp 1440,-)/2) + 13125,- = Rp 490815

Tabel 5.28 Perhitungan Biaya Failure dan Biaya Preventive

Nama Biaya Tenaga Kerja Biaya Tf Tp Cf Cp Komponen Maintenance (Rp) Produksi (Rp) (jam) (jam) (Rp) (Rp) Cylinder 6875 441345 2.1570 1 966810.54 6875.00 Cloth Folder 6875 441345 1.1221 0.5 505947.66 3437.50

Dengan diperolehnya biaya satu siklus preventive (Cp) dan biaya satu siklus failure (Cf) maka selanjutnya dapat dilakukan perhitungan untuk membandingkan total biaya preventive (Tc(tp))dan failure (Tc(tf)).

Tabel 5.29 Perhitungan Total Biaya Failure

Nama tf Cf Tc(tf)

Komponen (MTTF) (Rp) (Rp/jam)

Cylinder 197.4674 jam 966810.54 4896.05 Cloth Folder 305.7665 jam 505947.66 1644.87

Tabel 5.30 Perhitungan Total Biaya Preventive

Nama Cp Tc(tp)

Komponen Tp (T) (Rp) (Rp/jam)

Cylinder 120 jam 6875.00 1136.97

Contoh perhitungan untuk total cost :

o Total cost failure untuk komponen cylinder

tf Cf tf Tc( )= 4674 . 197 54 . 966810 ) (tf = Tc Tc(tf) = Rp 4896.05/jam

o Total cost preventive untuk komponen cylinder

) 1 ( * ) 1 ( * ) ( R tf R tp R Cf R Cp tp Tc − + − + = ) 8514 . 0 1 ( 4674 . 197 8514 . 0 * 120 ) 08514 1 ( 54 . 966810 8514 . 0 * 6875 ) ( − + − + = tp Tc Tc(tp) = Rp1136.97/jam

Untuk menghitung Tc dalam satu bulan perlu diketahui berapa kali frekuensi kerusakan atau perawatan yang terjadi (k) dalam satu bulan tersebut. Nilai frekuensi kerusakan atau perawatan dapat diperoleh dengan rumus :

t bulan per ja jam Total k = ker

dimana : t = interval waktu kerusakan (tf) atau perawatan (tp)

Perhitungan jam kerja per bulan :

1 hari ada 3 shift dg total jam kerja = 21 jam

1 minggu = 5 hari kerja

1 bulan = 4 minggu

Jam kerja per bulan = 21*5*4 = 420 jam/bulan

Perhitungan nilai k untuk masing – masing komponen adalah :

o Komponen cylinder tf = 197.4674 tp = 120 2 13 . 2 4674 . 197 420 = ≈ = kf 4 5 . 3 120 420 = ≈ = kp

o Komponen cloth folder

tf = 305.7665 tp = 215 1 37 . 1 7665 . 305 420 = ≈ = kf

2 95 . 1 215 420 = ≈ = kp

Setelah nilai k diperoleh maka dapat dihitung besarnya biaya total per bulan. Dengan demikian besarnya penghematan biaya untuk komponen cylinder dan komponen cloth foder dapat diketahui. Perhitungan penghematan biaya dapat dilihat pada tabel berikut.

Tabel 5.31 Perhitungan Penghematan Biaya

Nama Failure Preventive Penghematan Komponen tf kf

Tc

(Rp/jam) Tc(rp/bln) tp kp Tc(rp/jam) Tc(Rp/bln) Tc(Rp/bln) % Cylinder 197.4674 2 4896.05 1933621.49 120 4 1136.97 545744.85 1387876.64 71.78%

Cloth folder 305.7665 1 1644.87 502947.63 215 2 339.91 146163.36 356784.27 70.94%

5.3 Analisa Data dan Pembahasan 5.3.1 Analisa Interval Waktu Kerusakan

Dari hasil perhitungan dapat diketahui bahwa data TTF untuk komponen cylinder berdistribusi Weibull dengan nilai β sebesar 2.9848 dan nilai MTTF sebesar 197.4674 jam. Nilai β sebesar 2.9848 berarti laju kerusakan untuk komponen cylinder terus meningkat, hal ini dapat dipengaruhi oleh umur mesin, bahan baku yang digunakan, operator yang menggunakan dan lain-lain. Sedangkan nilai MTTF sebesar 197.4674 jam berarti mesin mengalami kerusakan setelah beroperasi selama 197 jam. Dengan demikian perusahaan akan melakukan tindakan perwatan atau

penggantian komponen pada saat mesin mengalami downtime setelah melakukan operasi selama 197 jam.

Komponen cloth folder juga berdistribusi Weibull namun memiliki nilai β yang lebih besar dari pada komponen cylinder yaitu 4.1187, sedangkan nilai MTTF sebesar 305.7665 jam. Dengan nilai β sebesar 4.1187 ini berarti laju kerusakan semakin meningkat dan mendekati distribusi normal. Peningkatan laju kerusakan ini dapat disebabkan oleh lubrikasi yang kurang baik, umur mesin dan lain-lain.

5.3.2 Analisa Reliability Sistem Berjalan

Dengan sistem yang ada maka komponen cylinder akan mengalami penurunan reliability hingga 49,09% pada saat MTTF = 197.4674 jam. Ini menunjukkan bahwa perusahaan baru akan melakukan perawatan pada saat reliability menurun hingga 49%. Sedangkan untuk komponen cloth folder pada saat MTTF = 305.7665 nilai reliability menurun hingga 50.99%. Dengan demikian tindakan perawatan baru dilakukan setelah reliability menurun hingga 50.99%.

Karena nilai reliability masing-masing komponen yang masih tergolong rendah, maka perusahaan perlu melakukan penyesuaian reliability

dengan melakukan tidakan preventive maintenance. Dengan melakukan preventive maintenance maka nilai reliability untuk masing-masing komponen diharapkan mengalami peningkatan.

5.3.3 Analisa Reliability Sistem Usulan (Preventive Maintenance)

Nilai T (interval preventive maintenance) diperoleh berdasarkan target reliability yang diinginkan oleh perusahaan. Dalam hal ini perusahaan menginginkan tingkat reliability sebesar 85%. Dengan demikian selang waktu untuk melakukan tindakan preventive pada masing-masing komponen yaitu 120 jam untuk komponen cylinder dan 215 jam untuk komponen cloth folder.

Peningkatan reliability menjadi 85% secara teori bisa dilakukan, namun pada prakteknya reliability 85% mungkin tidak bisa dicapai sepenuhnya. Hal ini karena umur mesin yang rata-rata sudah diatasa 15 tahun. Reability yang dicapai mungkin antara 70 % s/d 75%.

Dengan melakukan tindakan preventive setiap 120 jam untuk komponen cylinder dan 215 jam untuk komponen cloth folder, maka diperoleh peningkatan reliability sebesar 34.40% untuk komponen cloth folder dan 36.05% untuk komponen cylinder.

Peningkatan reliability menjadi 85% secara teori bisa dilakukan, namun pada prakteknya reliability 85% mungkin tidak bisa dicapai sepenuhnya. Hal ini karena umur mesin yang rata-rata sudah diatasa 15 tahun. Reability yang dicapai mungkin antara 70 % s/d 75%.

Selang waktu untuk melakukan tindakan preventive ini dapat digunakan sebagai acuan untuk membuat jadwal preventive untuk komponen cylinder dan cloth folder pada mesin F70-FQ71. Dengan adanya jadwal preventive tersebut perusahaan dapat me-maintain kehandalan mesin agar beroperasi secara optimal.

5.3.4 Analisa Biaya Failure dan Preventive

Untuk biaya failure pada komponen cylinder adalah Rp 966810.54 sedangkan untuk biaya preventive adalah Rp 6,875.00. Dengan adanya tindakan preventive perusahaan akan memperoleh penghematan biaya yang signifikan. Pada komponen cloth folder biaya failure adalah Rp 505947.66 sedangkan untuk biaya preventive adalah Rp 3,437.50.

Dari hasil perhitungan biaya terlihat adanya penghematan antara biaya failure dan preventive. Penghematan terjadi karena biaya preventive tidak memperhitungkan biaya produksi. Hal ini disebabkan karena tindakan

preventive diusahakan dilakukan diluar jam operasi mesin. Selain itu biaya komponen juga ditiadakan sebab tidak selalu dilakukan penggantian komponen setiap terjadi downtime pada mesin.

5.3.5 Analisa Penghematan Biaya

Dari hasil perhitungan biaya total, menggunakan tingkat reliability 85% diperoleh penghematan untuk biaya preventive sebesar Rp 1387876.64 per bulan. Sedangkan untuk komponen cloth folder penghematan yang diperoleh setelah tindakan preventive adalah Rp 356784.27per bulan. Dengan demikian persentase penghematan untuk komponen cylinder adalah 71.78% dan komponen cloth folder sebesar 70.94%.

Dengan tingkat penghematan sebesar 70% dan 71%, maka tindakan preventive maintenance perlu dilakukan oleh perusahaan dalam hal pemeliharaan dan perawatan mesin. Namun demikian tidak setiap tindakan preventive akan menghasilkan biaya yang lebih kecil daripada biaya failure. Hal ini dipengaruhi oleh beberapa faktor seperti harga komponen yang murah, sehingga perusahaan lebih memilih untuk menggantinya daripada melakukan tindakan preventive.

5.4 Analisa dan Pembahasan Sistem Berjalan

Sistem perawatan mesin yang ada di perusahaan ini masih kurang baik dan bersifat tradisional. Hal ini dapat dilihat dengan tidak adanya jadwal rutin untuk melakukan perawatan mesin. Perawatan yang dilakukan saat ini bersifat perbaikan (corective maintenance). Perawatan rutin yang dilakukan dalam jangka waktu tertentu hanya berdasarkan pengalaman para teknisi maintenance atau manual book masing-masing mesin dan dilakukan saat mesin tidak beroperasi. Jadi perawatan terhadap mesin dilakukan jika mesin mengalami kerusakan yang menyebabkan mesin tidak berfungsi dengan baik ataupun tidak mampu beroperasi lagi. Pencatatan data untuk perawatan mesin memang telah dilakukan namun data yang diperoleh tidak digunakan untuk membuat jadwal rutin maintenance melainkan untuk menilai hasil kerja teknisi dan untuk membuat rescheduling kegiatan produksi.

Prosedur yang dilakukan dalam sistem ada sekarang ini untuk melakukan tindakan perawatan pada mesin yang mengalami kerusakan adalah sebagai berikut:

Jika mesin mengalami gangguan atau kerusakan maka operator yang menangani mesin tersebut akan melaporkannya kepada bagian maintenance (teknisi) mengenai gangguan atau kerusakan yang dialami. Hal pertama yang dilakukan oleh teknisi adalah mengecek mesin yang bermasalah. Setelah diketahui jenis kerusakannya maka dilakukan pencatatan data perawatan dan melakukan perbaikan mesin. Jika mesin memerlukan penggantian part maka

teknisi harus membuat surat pengambilan part yang di approve oleh Kabag. Maintenance dan diserahkan ke bagian gudang bahan baku. Setelah selesai memperbaiki maka teknisi tersebut melaporkan hasil kerjanya kepada Kabag. Maintenance. Untuk perawatan rutin seperti penggantian oli dilakukan pada saat mesin tidak beroperasi atau pada awal shift.

Diagram 5.1 Diagram Alir Sistem Perawatan Sekarang

5.5 Analisa Kebutuhan Pengguna (System Requirement Specification)

Sistem informasi preventive maintenance yang dibuat ini akan menggunakan seluruh data perawatan mesin yang ada pada bagian maintenance. Sistem informasi ini nantinya dapat membantu bagian

maintenance dalam membuat jadwal rutin perawatan mesin serta dalam pengambilan keputusan yang menyangkut tidakan perawatan mesin.

Pada bagian maintenance terdapat beberapa aktivitas pencatatan data antara lain adalah pencatatan data mesin, data komponen, data perawatan mesin, dan data karyawan bagian maintenance. Sistem informasi yang akan dibuat harus mampu memenuhi semua aktivitas yang ada pada bagian maintenance tersebut.

Sistem informasi yang akan dibangun ini dapat menghitung nilai MTTF, MTTR, reliability dan membuat jadwal perawatan yang akan digunakan untuk menerapkan preventive maintenance. Selain itu sistem ini juga dapat menghitung saving cost dengan membandingkan biaya saat failure dengan biaya saat melakukan preventive maintenance. Dengan adanya jadwal perawatan maka bagian maintenance dapat menentukan kapan waktu yang tepat untuk melakukan perawatan sebelum mesin mengalami kerusakan atau gangguan.

Agar sistem yang dibuat dapat memenuhi semua kebutuhan dan informasi yang diperlukan oleh bagian maintenance maka ada beberapa hal yang perlu dipertimbangkan yaitu:

o Teknisi akan mengisi data historis downtime mesin. Setelah diisi sistem secara otomatis akan melakukan perhitungan TTF dan TTR yang akan digunakan untuk perhitungan reliability mesin. Dengan adanya fungsi ini maka informasi kerusakan mesin dapat dengan mudah diperoleh.

o Bagian Maintenance dapat membuat jadwal perawatan (preventive maintenance) berdasarkan interval waktu preventive yang telah diperoleh melalui perhitungan Reliability.

o Bagian Maintenance dapat menghitung besarnya saving cost dengan membandingkan biaya saat sebelum dilakukan preventive maintenance dan biaya sesudah dilakukan preventive maintenance. Selain itu sistem ini dapat menghitung biaya kehilangan produksi pada saat mesin mengalami downtime.

o Bagian Maintenance dapat melakukan perhitungan reliability. Dengan dilakukannya perhitungan ini maka dapat diketahui peningkatan reliability yang diinginkan oleh perusahaan dari reliability sebelum preventive maintenance dilakukan.

o Kabag maintenance dapat meng-update karyawan bagian teknisi serta informasi mengenai mesin beserta komponennya misal nomor mesin, nama, tahun, status dll.

Dengan mempertimbangkan beberapa hal diatas, diharapkan sistem informasi yang dirancang akan memberikan peningkatan performansi dan kehandalan dari setiap mesin yang ada serta membantu bagian maintenance dalam mengambil keputusan yang berhubungan dengan perawatan mesin. Selain itu dengan adanya sistem ini dapat memberikan kemudahan bagi pihak manajemen untuk memperoleh dan mengorganisasikan data dengan lebih cepat dan akurat.

5.6 Analisa dan Perancangan Sistem Informasi dengan Motode UML 5.6.1 Context Diagram (Rich Picture)

Rich picture digunakan untuk menjelaskan sistem yang akan dibuat agar lebih mudah dipahami. Dengan adanya rich picture ini maka komunikasi antara pengembang sistem dengan perusahaan dapat lebih mudah untuk dilakukan dalam memahami sistem yang dibuat.

Diagram 5.2 Context Diagram (Rich Picture)

5.6.2 Problem Domain 5.6.2.1 Class Diagram

Class diagram menggambarkan kumpulan dari class dan relasi antar class. Class diagram juga menunjukkan atribut (attribute) dan operasi (operation) dari sebuah objek class. Sebelum membuat class diagram,

terlebih dahulu dilakukan pembuatan class candidate dan event candidate. Hasil pembuatan class candidate dan event candidate kemudian dianalisa untuk memperoleh event table. Setelah event table diperoleh class diagram dapat dibuat berdasarkan event table tersebut. Berikut adalah tabel class candidate dan event candidate:

Tabel 5.32 Class Candidate dan Event Candidate Class Candidate

Teknisi Produk

Mesin Defect

Jadwal Produksi MTTF

Jadwal Maintenance MTTR Kabag Maintenance Preventive

Reliability Failure Komponen Biaya Pengguna Event Candidate diinput dilihat diupdate Menghitung MTTF dihapus Menghitung MTTR dibuka Menghitung reliability

dihitung Menghitung biaya

dibuat

Class candidate dan event candidate yang dibuat digunakan sebagai dasar untuk membuat event table. Event table ini menggambarkan hubungan antara class dengan event yang mungkin terjadi dalam sistem. . Namun event maupun class yang dimasukkan dalam event table ini sudah dianalisa dan disaring terlebih dahulu sehingga baik event maupun class yang tidak dibutuhkan tidak dipakai lagi.

Tabel 5.33 Event Table

Event

Class Pengguna Mesin

Jadwal

Produksi Komponen Defect Reliability

diinput + + * + * diupdate * * * * dihapus + + + * * dihitung * * disimpan * + * * * * dibuat dilihat * * * * Sering + Sekali

Setelah event table diperoleh, maka class diagram dapat dibuat berdasarkan event table tersebut.

5.6.2.2 State Chart Diagram

State chart diagram merupakan sebuah diagram yang menggambarkan daur hidup sebuah class dimulai dari kondisi awal munculnya class itu sampai kondisi akhir berakhirnya daur hidup class tersebut. Berikut adalah state chart dari msing-masing class yang ada.

o State Pengguna

Diagram 5.4 State Chart Pengguna

o State Mesin

Diagram 5.5 State Chart Mesin

Diagram 5.6 State Chart Komponen o State Jadwal Produksi

Diagram 5.7 State Chart Jadwal Produksi o State Reliability

Diagram 5.8 State Chart Reliability

Diagram 5.9 State Chart Defect

5.6.3 Application Domain 5.6.3.1 Use Case Diagram

Use case berfungsi untuk menggambarkan interaksi antara sistem yang dibuat dengan pengguna sistem. Untuk membuat use case diperlukan actor table terlebih dahulu. Actor table ini menggambarkan hubungan antara use case dengan actor yang menggunakannya.

Tabel 5.34 Actor Table

Actor Kabag

UseCase Teknisi

Maintenance Input Defect v v Input Data Mesin v Input Data Komponen v Input Jadwal Produksi v v Input Data Pengguna v Menghitung Reliability v v Membuat Jadwal Preventive v v Menghitung Biaya v v

Setelah membuat actor table langkah selanjutnya adalah membuat use case berdarkan actor table. Berikut adalah use case yang menggambarkan interaksi antara sistem dengan pengguna.

Untuk mengetahui interaksi antara actor dengan sistem didalam use case diagram maka perlu dibuat actor spsification. Dibawah ini adalah actor spesification untuk setiap actor.

Tabel 5.35 Actor Spesification Teknisi Teknisi

Goal Orang yang melakukan perbaikan dan perawatan mesin. Jika terjadi breakdown, teknisi mengisi form kerusakan mesin. Hal penting yang dilakukan teknisi dalam sistem adalah menginput data breakdown, menghitung MTTF & MTTR, menghitung reliability, membuat jadwal maintenance.

Characteristic Total terdapat 20 orang untuk 3 shift. Setiap teknisi bertanggungjawab terhadap pemeliharaan dan perawatan mesin yang menjadi bagiannya.

Tabel 5.36 Tabel Actor Spesification Kabag. Maintenance Kabag. Maintenance

Goal Orang yang bertanggungjawab terhadap kelancaran mesin pada lantai produksi. Mengatur hak akses pengguna, malakuakn perhitungan biaya serta membuat jadwal maintenance.

Characteristic Total terdapat 1 orang kepala bagian yang membawahi seluruh teknisi di lantai produksi. Memiliki pengetahuan terhadap perhitungan yang dihasilkan oleh sistem.

Use case specifications digunakan untuk menjelaskan bagaimana use case itu bekerja di dalam sistem, dan fungsi apa saja yang berhubungan langsung dengan use case tersebut. Dibawah ini merupakan Use Case Specification untuk masing-masing use case.

Tabel 5.37 Use Case Spesification Input Data Mesin Input Data Mesin

Use Case Berfungsi untuk menginput data mesin baru. Data yang diinput berupa MachineID, MachineName, Year, MaterialAmount, ProdukctionTime. Use case ini dapat digunakan Kabag. Maintenance.

Object Mesin

Function Tambah data, Simpan data, Hapus data, View data, Ubah data

Tabel 5.38 Use Case Spesification Input Data Komponen Input Data Komponen

Use Case Berfungsi untuk menginput data komponen baru merubah data komponen. Data yang diinput adalah MachineID, PartID, PartName, Available, Price, Supplier. Use case ini dapat digunakan oleh Kabag Maintenance.

Object Komponen

Function Tambah data, Simpan data, Hapus data, Ubah data, View data

Tabel 5.39 Use Case Spesification Input Data Downtime Input Defect

Use Case Berfungsi untuk menginput data downtime dari mesin yang mengalami kerusakan pada komponen tertentu. Untuk menginput data downtime perlu diketahui MacineID dan jenis komponen terlebih dahulu, setelah itu data yang diinput adalah tanggal rusak, jam rusak, tanggal perbaiki, lama perbaiki dan jenis tindakan. Use case ini dapat digunakan oleh teknisi dan Kabag Maintenance.

Object Mesin, Komponen

Function Tambah data, Simpan data, View data

Tabel 5.40 Use Case Spesification Input Jadwal Produksi Input Jadwal Produksi

Use Case Berfungsi untuk menginput jadwal mesin yang melakukan proses produksi atau merubah jadwal produksi. Use case ini dapat digunakan oleh teknisi dan Kabag Maintenance.

Object Mesin

Tabel 5.41 Use Case Spesification Input Data Pengguna Input Data Pengguna

Use Case Berfungsi untuk menginput data pengguna baru, merubah data pengguna, menentukan hak akses pengguna. Use Case ini digunakan oleh Kabag. Maintenance.

Object Pengguna

Function Tambah data, Simpan data, Hapus data, Ubah data

Tabel 5.42 Use Case Spesification Menghitung Reliability Menghitung Reliability

Use Case Berfungsi untuk menghitung reliability mesin saat failure dan preventive. Perhitungan reliability membutuhkan nilai MTTF, target reliability dan interval yang diinginkan. Perhitungan dilakukan untuk periode waktu tertentu. Hasil dari perhitungan ini adalah interval waktu yang dibutuhkan untuk melakukan preventive maintenance. Use case ini dapat digunakan oleh teknisi maupun Kabag. Maintenance. Object Reliability, Defect

Tabel 5.43 Use Case Spesification Membuat Jadwal Preventive Membuat Jadwal Preventive

Use Case Berfungsi untuk membuat jadwal rutin perawatan mesin berdasarkan perhitungan reliability. Untuk membuat jadwal preventive, Kabag maintenance membutuhkan interval waktu preventive dari perhitungan reliability dan jadwal produksi untuk mengetahui sudah berapa lama mesin telah beroperasi.

Object Reliability, Jadwal produksi Function Buat jadwal

Tabel 5.44 Use Case Spesification Menghitung Biaya Menghitung Biaya

Use Case Use case ini digunakan oleh Kabag. Maintenance untuk menghitung biaya saat failure dan preventive, sehinggan diketahui berapa saving cost yang akan diperoleh.

Object Reliability

Function Hitung biaya, Cetak

5.6.3.2 Function List

Tujuan dari function list adalah untuk menentukan kemampuan proses (functions) dari suatu sistem informasi. Functions tersebut berguna untuk membantu actor dalam menggunakan sistem. Di dalam function list terdapat complexity dan function type. Complexity terdiri dari simple, medium, complex

dan very complex sedangkan function type terdiri dari read, update, signal dan compute.

Tabel 5.45 Function List

Function Complexity Type

Query data pengguna Simple Read

Query data mesin Simple Read

Query data komponen Simple Read

Query data downtime Simple Read

Query jadwal produksi Simple Read

Simpan data pengguna Simple Update

Simpan data mesin Simple Update

Simpan data komponen Simple Update

Simpan data downtime Simple Update

Simpan jadwal produksi Simple Update

Simpan jadwal maintenance Simple Update

Hitung MTTF dan MTTR Medium Compute

Hitung reliability Very complex Read and compute

Hitung biaya Complex Compute

Buat jadwal maintenance Complex Compute

Update data pengguna Simple Update

Update data komponen Simple Update

Update data downtime Simple Update

5.6.3.3 Sequence Diagram

Sequence diagram memberikan gambaran tentang hubungan yang terjadi antara actor, object dan user interface yang ada dalam sistem informasi. Selain itu di dalam sequence diagram dapat dilihat aliran pesan antar objek yang berupa event atau message saat suatu use case dijalankan. Sequence diagram yang terdapat dalam sistem ini yaitu :

o Sequence Input Mesin

Diagram 5.11 Sequence Input Mesin Keterangan untuk sequence Input Mesin :

2. Untuk menambah data Kabag. Maintenance dapat menggunakan metode ditambah().

3. Kabag. Maintenance memasukkan data mesin pada user interface Input Mesin dengan metode diinput().

4. Dengan menggunakan metode disimpan(),Kabag. Maintenance dapat menyimpan data mesin pada Mesin.

5. Untuk melihat data yang telah disimpan Kabag. Maintenance dapat menggunakan metode dilihat().

6. Untuk mengubah data yang telah disimpan Kabag. Maintenance dapat menggunkan metode update().

7. Jika data sudah tidak digunakan lagi , Kabag. Maintenance dapat menggunakan metode dihapus() untuk menghapus data.

Diagram 5.12 Sequence Input Komponen Keterangan untuk sequence Input Komponen:

1. Kabag. Maintenance membuka form Input Komponen dari Menu Utama

2. Untuk menambah data Kabag. Maintenance dapat menggunakan metode ditambah().

3. Kabag. Maintenance memasukkan data mesin pada user interface Input Komponen dengan metode diinput().

4. Dengan menggunakan metode disimpan(),Kabag. Maintenance dapat menyimpan data mesin pada Komponen.

5. Untuk melihat data, Kabag. Maintenance dapat menggunakan metode dilihat().