BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Tinjauan Umum Perusahaan 4.1.1 Sejarah singkat perusahaan

PT. Gajah Tunggal Tbk didirikan pada tanggal 24 Agustus 1951 di atas tanah seluas 13.000 m2 yang terletak di Jalan Bandengan Utara 73 - 75 Jakarta. PT. Gajah Tunggal Tbk memulai usahanya dalam bidang industri ban sepeda dan becak tradisional. Sejalan dengan laju perkembangannya, pada tahun 1972 PT. Gajah Tunggal Tbk berhasil membina kerja sama dengan Inoue Rubber Co. Ltd (IRC) Jepang. Dalam kerja sama ini PT. Gajah Tunggal Tbk mendapat bantuan teknik dalam pembuatan ban sepeda motor dari IRC. Perkembangan ini sangat luar biasa, sehingga pabrik di Jakarta Utara tidak memungkinkan lagi untuk menambah kapasitas produksi. Maka pada tahun 1978 pabrik ban di Jakarta dipindah ke Kota Tangerang tepatnya di Kelurahan Pasir Jaya, Kecamatan Jati Uwung, Kota Tangerang.

Pada tahun 1980, PT. Gajah Tunggal Tbk bekerja sama dengan Yokohama Rubber Co.Ltd Jepang dibidang keteknikan ban mobil. Kerja sama ini sekaligus alih teknologi yang mendorong mandirinya perusahaan di masa mendatang.

Dengan perluasan sekitar 250 hektar, PT. Gajah Tunggal Tbk semakin memvariasikan produknya dengan membangun beberapa plant dan mendirikan Grup Gajah Tunggal di Tangerang.

Berikut ini adalah gambaran sejarah perusahaan dari tahun 1951 :

Tahun Penjelasan

1951 Pabrik didirikan memproduksi ban sepeda.

1970 Bekerja sama dengan Inoue Rubber Co.Ltd (IRC) Jepang memproduksi ban sepeda motor

1978 Membangun pabrik di Tangerang

1979 Mulai meningkatkan produksi Bias Tire dan memperluas usaha dengan memproduksi ban dalam mobil.

1980 Mengadakan kerja sama teknik dengan Yokohama Rubber Company, Jepang untuk Bias Tire dan Tube.

Mendirikan pabrik khusus ban motor di Plant B.

1983 PT. Gajah Tunggal Tbk mendirikan pabrik khusus ban dalam untuk mobil di Plant C dan memproduksi ban dalam sepeda motor di plant B. Saat itu juga, pabrik mulai memproduksi bladder.

1986 Memproduksi ban Passanger Car Radial bekerja sama dengan Yokohama Rubber Company, Jepang.

1990 Memproduksi AM Flap di Plant B.

1992 PT. Gajah Tunggal mendirikan pabrik khusus untuk ban Light Truck Radial (LTR) dan Passanger Car Radial (PCR). Di tahun ini juga dilakukan peningkatan produksi Off The Road (OTR) Tire.

1993 Mulai memproduksi Ban Radial di Plant D.

1994 Pengembangan ban-ban OTR tahap II (penambahan ukuran baru) 1995 Pengembangan produksi ban dalam.

1996 Pengembangan ban-ban OTR tahap III dan Ban Industrial (IDS) tahap I (penambahan ukuran baru).

4.1.2 Lokasi Perusahaan

PT. Gajah Tunggal Tbk didirikan pada tanggal 24 Agustus 1951 di Jalan Bandengan Utara No. 73-75 Jakarta Utara, oleh Bapak Syamsul Nursalim dan Ibu Itjih Nursalim. Kemudian pabrik dipindah ke Kota Tangerang tepatnya di Kelurahan Pasir Jaya, Kecamatan Jati Uwung, Kota Tangerang.

4.1.3 Mulai Produksi

Tahun 1978 (untuk Plant A, B) Tahun 1983 (untuk Plant C) Bulan Mei 1993 (untuk Plant D)

4.1.4 Luas Pabrik

PT. Gajah Tunggal Tbk. memiiliPlant A : 95.000 m² Plant B : 19.696 m²

Plant C : 14.600 m² Plant D : 120.000 m²

Selain luas area tersebut di atas, untuk memenuhi permintaan pasar pada saat ini perusahaan sedang melakukan ekspansi pabrik yaitu Plant B dan Plant D.

4.1.5 Lokasi Pabrik

PT. Gajah Tumggal Tbk. Berlokasi di Kompleks Industri Gajah Tunggal, Jl.Gatot Subroto KM 7, Kel. Pasir Jaya, Kec. Jati Uwung, Kota Tangerang, Provinsi Banten, Indonesia 15135.

4.1.6 Kantor Pusat

Kantor pusat PT. Gajah Tunggal tbk. beralamat di Wisma Hayam Wuruk 10th Floor. Jalan Hayam Wuruk No 8, Jakarta, Indonesia 10120.

4.1.7 Jenis Produksi

- Automotive Bias Tire : Passanger Car Bias (PCB), Industrial Tire (ID), Agricultural (AG), Ultra Light Truck (ULT), Light Truck (LT), Truck and Bus (TB), Off The Road (OTR). Nick name yang dikeluarkan antara lain : GT SUPER, GT. SUPER 50, GT. LUG. Produk-produk ini dihasilkan oleh Plant A.

- Motorcycle (Tire and Tube) dan AM Flap (Plant B) - AM Inner Tube dan Bladder (Plant C)

- AM Passanger dan LT Radial Tire. Nick name yang dikeluarkan antara lain : Champiro T, Champiro S, Champiro GTX, Champiro HPZ, Champiro HPX, Champiro WT, Classiro, Preciro, Savero, Savero G1, Savero A/T, Savero M/T, Savero H/T, Savero WT, GTR 378,. Produk-produk ini diProduk-produksi oleh Plant D.

4.1.8 Market

1. Lokal (Replacement), yaitu pemasaran yang dilakukan melalui agen-agen penjualan ban di Indonesia untuk konsumen dalam negeri.

2. Assembling (Original Equipment Manufacturing), yaitu pemasaran ban yang dilakukan melalui perusahaan-perusahaan yang meng-asembling mobil.

3. Ekspor, yaitu penjualan ke luar negeri seperti Amerika, Asia, Australia, Timur Tengah, Eropa, dan Amerika latin.

4.1.9 Struktur Organisasi

Struktur organisasi yang digunakan oleh PT. Gajah Tunggal Tbk adalah model matrik, yaitu penggabungan dari struktur fungsional dan struktur divisi. bertugas mengelola sumber daya yang dimiliki, bertanggung jawab dalam pembinaan dan. Manager proyek menangani program atau produk yang dihasilkan. Jadi setiap bawahan mempunyai dua atasan.

4.2 Objek Penelitian

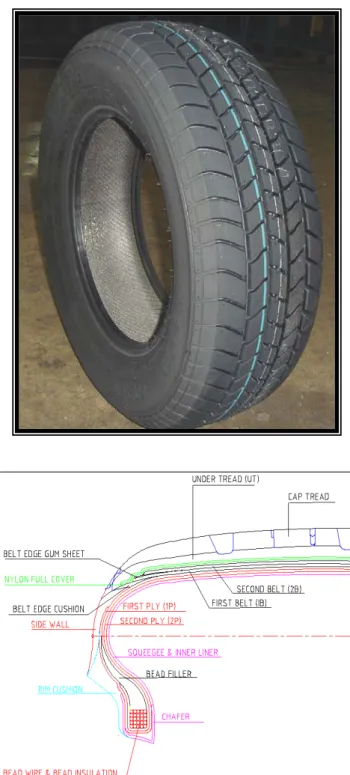

Objek penelitian pada Tugas Akhir ini adalah produk Ban Kode A253. yang merupakan kode produksi dari ban 195/70 R14 88H GTR 378. Ban ini merupakan salah satu dari produk Gajah Tunggal Plant D. Berikut ini adalah gambar dari ban radial yang menjadi objek penelitian.

Gambar 4.1 Ban Kode A253 dengan Bagian-bagiannya

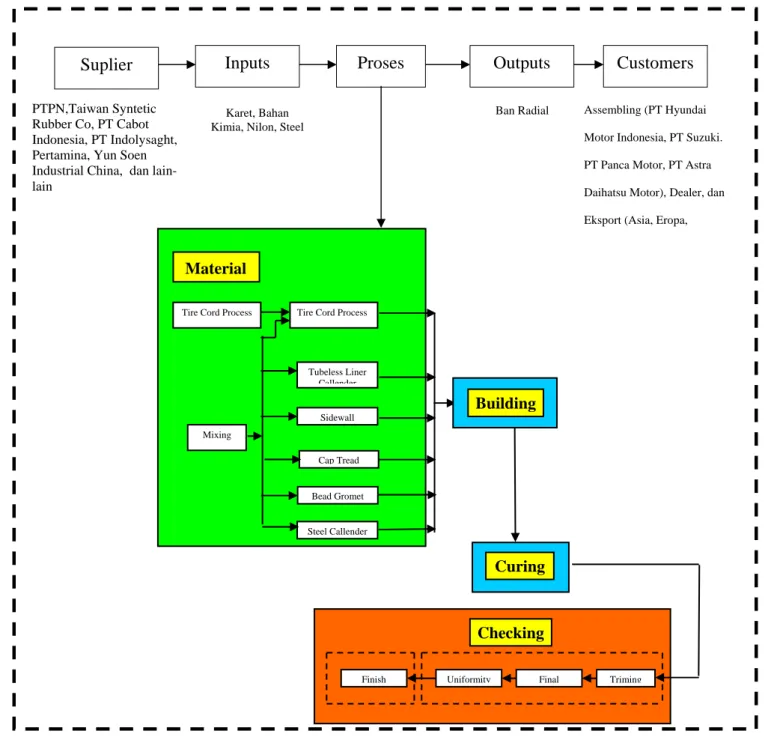

4.3 Perancangan Diagram SIPOC

Berikut ini adalah Diuagram SIPOC Proses pembuatan Ban Kode A253 di PT. Gajah Tunggal Tbk.:

Assembling (PT Hyundai Motor Indonesia, PT Suzuki. PT Panca Motor, PT Astra Daihatsu Motor), Dealer, dan Eksport (Asia, Eropa,

Suplier Inputs Proses Outputs Customers

PTPN,Taiwan Syntetic Rubber Co, PT Cabot Indonesia, PT Indolysaght, Pertamina, Yun Soen Industrial China, dan lain-lain

Karet, Bahan Kimia, Nilon, Steel

Ban Radial

Mixing

Tire Cord Process Tire Cord Process

Sidewall Tubeless Liner Callender Bead Gromet Steel Callender Curing Triming Final Uniformity Finish Material Cap Tread Building Checking

Gambar 4.2 Diagram SIPOC Pembuatan Ban Radial

Dari Diagram tersebut dapat diperoleh hal-hal sebagai berikut ::

• Suppliers : PTPN, Taiwan Syntetic Rubber Co, PT Cabot Indonesia, PT Indolysaght, Pertamina, Yun Soen Industrial China, dan lain-lain.

• Inputs : Karet dan bahan kimia , nilon serta steel. • Processes : Technical, Matrial, Buiding

• Outputs : Ban radial

• Customers : Assembling (PT Hyundai Motor Indonesia, PT Suzuki. PT Panca Motor, PT Astra Daihatsu Motor) Dealer,

dan Eksport.

Mengingat kompleksnya proses pembuatan ban, maka proses pembuatan ban radial di PT Gajah Tunggal ditangani oleh 4 departemen, yaitu :

1. Material, yaitu bagian yang bertugas menyiapkan bahan ban dari bahan mentah menjadi bahan setengah jadi. Adapun Proses di Departemen Material adalah sebagai berikut:

• Mixing, adalah proses pencampuran bahan baku dengan berbagai bahan kimia menggunakan mesin banbury/mixing hingga menjadi compound.

• Topping calendar (tire cord proses) merupakan proses pelapisan kain ban (nylon cord) dengan compound.

• Tubeless liner callender yaitu proses pembuatan iner liner liner.

• Cap tread Extruder dan side wall extruder, adalah proses pembentukan kompon menjadi cap tread dan side wall tire..

• Bead Grommet, merupakan proses pelapisan bead wire dengan compound dan selanjutnya dibentuk berupa lingkaran dengan menggunakan bead former, sehingga menghasilkan bead.

• Steel calender merupakan proses pelapisan kawat baja dengan compound yang menghasilkan treatment. Proses ini ada juga yang menggunakan cara konvensional yang disebut steelastik, Bahan-bahan yang digunakan adalah steel wire, final batch compound,dan liner. 2. Building, Building ini merupakan proses perakitan dari bead, ply, breaker,

chafer, squeege, steel belt dan cap tread untuk menghasilkan ban mentah (green tire).

3. Curing, merupakan proses vulkanisasi atau pemasakan dengan bantuan utilitas (steam, air panas, air dingin, angin) dari green tire menjadi ban jadi (tire). Proses curing merupakan proses akhir seluruh produk yang menggunakan bahan dasar karet.

4. Cheking, Dalam proses finishing terjadi 3 macam proses yaitu : • Proses trimming, yaitu proses pemotongan spew (rambut ban).

• Proses checking appearance, yaitu proses pemeriksaan ban setelah trimming secara visual untuk mengetahui defect-defect yang mungkin terjadi selama proses produksi.

• Proses balancing, terbagi menjadi 3 bagian yaitu :

- Static Balance, Proses yang dilakukan untuk mengetahui titik teringan dan terberat ban dimana titik teringan tersebut merupakan posisi rim valve.

- Dinamic Balance, roses pemeriksaan keseimbangan saat bergerak atau berputarnya ban seperti ketika dipakai pada kendaraan. - Uniformity, proses pemeriksaaan keseragaman dimensi ban.

4.4 Pendefinisian Cacat Proses Produk Ban Kode A253

. Definisi cacat proses dan bagian tempat terjadinya cacat produk ban kode A253 dapat dilihat pada tabel 4.1 dan gambar 4.3.

Tabel 4.1 Pendefinisian Cacat Proses Produk Ban Kode A253

Proses Nama Cacat Definisi Cacat

BCT (Buckle Tread Centre)

Kerusakan pada bagian tengah tread kare na center tread melengkung sehingga bagian pinggir tread melengkung atau bergeser

CSC (Spread Cord) Benang ply menyebar pada area tertentu FMIS (Foreign

Material Inside)

Terdapat benda asing yang menempel pada ban dan berasal dari material

LS (Ligh Side) Permukaan yang tidak rata atau cekung pada area sidewall

MATERIAL

CS/OSS (Crack

sidewall) Sambungan sidewall terbuka CSC/OSS (Crack

sidewall) Sambungan sidewall terbuka

BL (Blister Liner) Kerusakan pada daerah inner liner dengan antara tubeless dengan squeeze

BLP (Blown Ply) Kerusakan di daerah carcass antara lapisan squeeze dengan ply atau ply I dengan Ply II BSH (Blister

Shoulder)

Kerusakan antara wing tip tread dengan belt edge cushion di daerah shoulder

BT (Blister Tread) Bagian tread bergelembung atau pecah

MM (Miss Making) Terdapat bagian ban yang hilang atau kelebihan matial

BUILDING

OTS (Open Tread Splice)

Sambungan tread dengan sidewall terbuka atau putus

BWB (buckle Water Blader)

Daerah carcass melipat atau melengkung karena blader melipat

CP (Chaffer Pinched) Benang chaffer keluar CURING

DMG (Damage)

Tire rusak karena adanya tarikan pukulan atau kesalahan

proses sehingga ban terjepit bead ring

Tabel 4.1 Pendefinisian Cacat Proses Produk Ban Kode A253 (lanjutan)

FMOS (Foreign Material Outside)

Terdapat benda asing yang menempel pada ban dan bukan berasal dari material

IP (Inner Paste) Bentuk inner liner yang tidak sempurna atau tidak matang

KB (Kinked Bend) Bead bengkok atau tidak bundar sesuai standar LEB (Leaky Bladder) Bentuk ban yang tidak sempurna atau tidak

matang karena kebocoran bladder PCI (Post Cure

Inflate)

Bentuk yang tidak sempurna karena kegagalan proses post cure inflate

SNAG

Ban breubah bentuk atau terjadi deformasi sehingga ban berubah bentuk atau terjadi deformasi di area tread dan sidewall

UC (Under Cure) Ban tidak matang

MC (Miss Cure) Ban tidak matang karena kegagalan proses curing

BSH BCT, BT, BWB CSC, BLP, BWB, LS, CS BL, IP, OTS CP, DMG, KB SNAG

Gambar 4.3 Nama dan Letak Cacat Ban

Dari hasil wawancara dengan bagian Quality Control diketahui bahwa semua cacat yang terjadi pada ban dapat diketahui setelah ban tersebut mengalami proses vulkanisasi (proses curing).

4.5 Penentuan Karakteristik Kualitas Kunci (CTQ : Critical To Quality) Proses Pembuatan Ban Kode A253

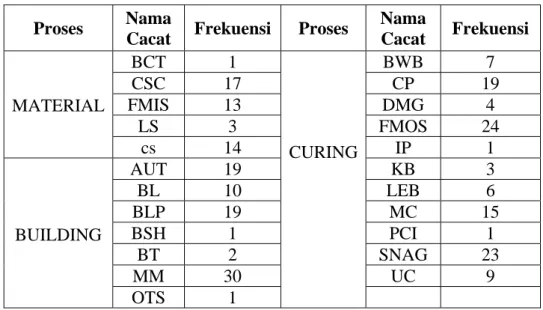

Untuk mengetahui CTQ maka harus diketahui frekuensi cacat pada tiap proses. Hasil inspeksi terhadap ban kode A253 pada bulan juni 2007 dengan dengan jumlah produksi sebanyak 21.410 buah ditampilkan pada tabel 4.2

Tabel 4.2 Data Cacat Ban Kode A253 Bulan Juni 2007

Proses Nama

Cacat Frekuensi Proses

Nama Cacat Frekuensi BCT 1 BWB 7 CSC 17 CP 19 FMIS 13 DMG 4 LS 3 FMOS 24 MATERIAL cs 14 IP 1 AUT 19 KB 3 BL 10 LEB 6 BLP 19 MC 15 BSH 1 PCI 1 BT 2 SNAG 23 MM 30 UC 9 BUILDING OTS 1 CURING

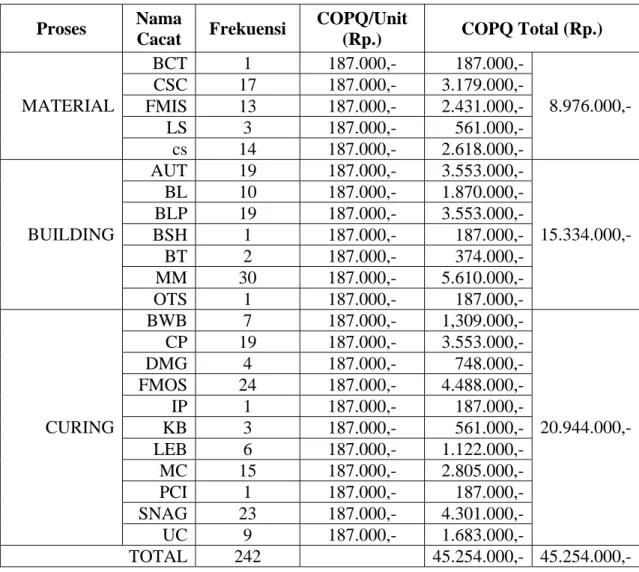

Dari jenis cacat tersebut di atas, selanjutnya dihitung biaya kualitas atau COPQ (Cost Of Poor Quality) untuk bahan pertimbangan dalam pemilihan cacat paling kritis. Dikarenakan cacat yang terjadi dapat diketahui setelah proses curing maka nilai COPQ masing-masing cacat memiliki nilai yang sama untuk tiap unitnya. Biaya kegagalan proses yang diperoleh dari departemen costing PT. Gajah Tunggal untuk tiap unitnya adalah Rp.187.000,-. Besarnya nilai COPQ dikarenakan cacat tersebut menyebabkan ban harus discrap. Oleh karena itu penentuan COPQ dalam penelitian didasarkan pada biaya material ditambah overhead.. Pehitungan COPQ untuk tiap proses dapat dilihat pada tabel 4.3 halaman berikutnya.

Tabel 4.3 Perhitungan COPQ Proses Produk Ban Kode A253 Proses Nama Cacat Frekuensi COPQ/Unit (Rp.) COPQ Total (Rp.) BCT 1 187.000,- 187.000,- CSC 17 187.000,- 3.179.000,- FMIS 13 187.000,- 2.431.000,- LS 3 187.000,- 561.000,- MATERIAL cs 14 187.000,- 2.618.000,- 8.976.000,-AUT 19 187.000,- 3.553.000,- BL 10 187.000,- 1.870.000,- BLP 19 187.000,- 3.553.000,- BSH 1 187.000,- 187.000,- BT 2 187.000,- 374.000,- MM 30 187.000,- 5.610.000,- BUILDING OTS 1 187.000,- 187.000,- 15.334.000,-BWB 7 187.000,- 1,309.000,- CP 19 187.000,- 3.553.000,- DMG 4 187.000,- 748.000,- FMOS 24 187.000,- 4.488.000,- IP 1 187.000,- 187.000,- KB 3 187.000,- 561.000,- LEB 6 187.000,- 1.122.000,- MC 15 187.000,- 2.805.000,- PCI 1 187.000,- 187.000,- SNAG 23 187.000,- 4.301.000,- CURING UC 9 187.000,- 1.683.000,- 20.944.000,-TOTAL 242 45.254.000,-

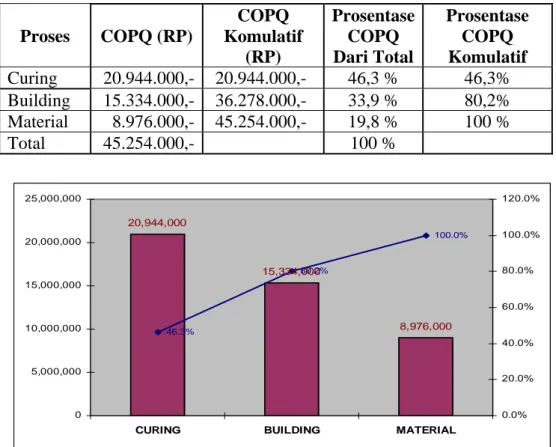

45.254.000,-Dari tabel di atas didapat nilai COPQ total sebesar Rp.45.244.000,- Nilai COPQ terbesar terdapat pada proses curing. Nilai COPQ tersebut kemudian disusun secara berurut dari yang terbesar ke yang terkecil, sehingga dapat menyusun analisis paretonilai COPQ prose pembuatan ban Kode A253 tersebut. Dengan analisis pareto ini dapat diketahui cacat yang paling kritis dari pembuatan ban kode A253 dapat untuk menentukan langkah selanjutnya. Analisis Pareto tersebut dapat dilihat pada tabel 4.4 dan gambar 4.4 pada halaman berikutnya.

Tabel 4.4 Analisis Pareto Untuk Cacat Proses Produk Ban Kode A253 Proses COPQ (RP) COPQ Komulatif (RP) Prosentase COPQ Dari Total Prosentase COPQ Komulatif Curing 20.944.000,- 20.944.000,- 46,3 % 46,3% Building 15.334.000,- 36.278.000,- 33,9 % 80,2% Material 8.976.000,- 45.254.000,- 19,8 % 100 % Total 45.254.000,- 100 % 20,944,000 15,334, 8,976,000 000 46.3% 80.2% 100.0% 0 5,000,000 10,000,000 15,000,000 20,000,000 25,000,000

CURING BUILDING MATERIAL

0.0% 20.0% 40.0% 60.0% 80.0% 100.0% 120.0%

Gambar 4.4 Diagram Pareto Untuk Cacat Proses Produk Ban Kode A253

Berdasarkan analisis pareto yang maka biaya kegagalan kualitas (COPQ) kritis terdapat pada proses Curing dan Building yaitu sebesar Rp. 36.278.000,-. Adapun rinciannya adalah Rp. 20,944,000,- (46.3%) disumbang oleh curing dan Rp. 15,334,000,- (33.9%) disumbang oleh building. Tetapi untuk lebih fokus, maka penelitian ini hanya membahas usulan perbaikan untuk proses curing saja.

Proses Curing ini memiliki 11 buah CTQ potensial penyebab cacat yaitu: (1) BWB, (2) CP, (3) DMG, (4) FMOS, (5) IP, (6) KB, (7) SNAG, (8) LEB, (9) MC, (10) PCI, (11) UC.

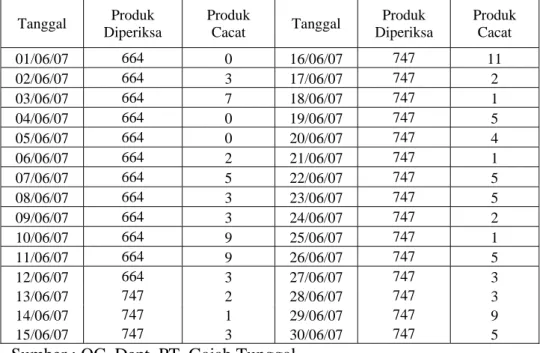

4.6 Pengumpulan Data Cacat Proses Building Ban Kode A253

Pengumpulan data ini dilakukan hanya terhadap cacat proses yang paling kritis yaitu proses Curing. Data yang dikumpulkan adalah data inspeksi produk ban kode A253 yang dilakukan pada bulan Juni 2007 dengan jumlah produksi sebanyak 21.410 buah.

Tabel 4.5 Pengumpulan Data Cacat Proses Press Produk Ban Kode A253

Tanggal Produk Diperiksa Produk Cacat Tanggal Produk Diperiksa Produk Cacat 01/06/07 664 0 16/06/07 747 11 02/06/07 664 3 17/06/07 747 2 03/06/07 664 7 18/06/07 747 1 04/06/07 664 0 19/06/07 747 5 05/06/07 664 0 20/06/07 747 4 06/06/07 664 2 21/06/07 747 1 07/06/07 664 5 22/06/07 747 5 08/06/07 664 3 23/06/07 747 5 09/06/07 664 3 24/06/07 747 2 10/06/07 664 9 25/06/07 747 1 11/06/07 664 9 26/06/07 747 5 12/06/07 664 3 27/06/07 747 3 13/06/07 747 2 28/06/07 747 3 14/06/07 747 1 29/06/07 747 9 15/06/07 747 3 30/06/07 747 5

Sumber : QC. Dept. PT. Gajah Tunggal

4.7 Menghitung Ukuran Performansi Saat Ini Dari Proses Curing Ban Kode A253

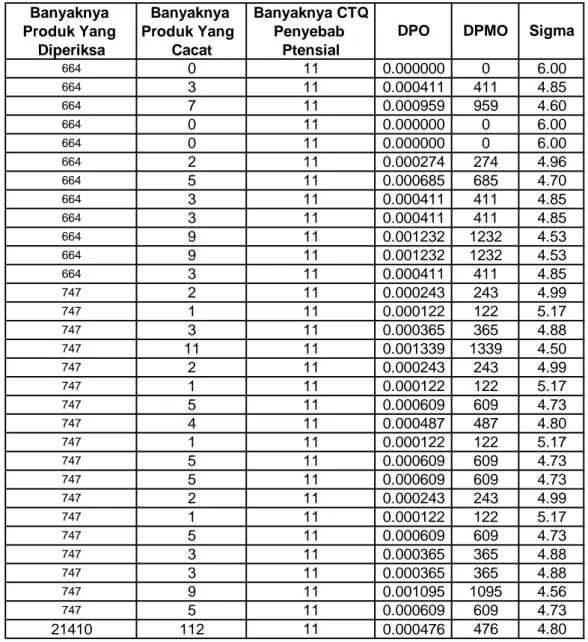

Performansi saat ini dari proses pembuatan Ban Kode A253 dijadikan sebagai base line perbaikan proses yang akan dilakukan. Pengukuran performasi ditunjukan oleh dua buah parameter yaitu nilai DPMO dan tingkat sigma. Penghitungan DPMO dan tingkat sigma ditampilkan pada tabel 4.6 halamn berikutnya.

Tabel 4.6 Penghitungan DPMO dan Tingkat Sigma Proses Curing Banyaknya Banyaknya Banyaknya CTQ

Produk Yang Produk Yang Penyebab

Diperiksa Cacat Ptensial

664 0 11 0.000000 0 6.00 664 3 11 0.000411 411 4.85 664 7 11 0.000959 959 4.60 664 0 11 0.000000 0 6.00 664 0 11 0.000000 0 6.00 664 2 11 0.000274 274 4.96 664 5 11 0.000685 685 4.70 664 3 11 0.000411 411 4.85 664 3 11 0.000411 411 4.85 664 9 11 0.001232 1232 4.53 664 9 11 0.001232 1232 4.53 664 3 11 0.000411 411 4.85 747 2 11 0.000243 243 4.99 747 1 11 0.000122 122 5.17 747 3 11 0.000365 365 4.88 747 11 11 0.001339 1339 4.50 747 2 11 0.000243 243 4.99 747 1 11 0.000122 122 5.17 747 5 11 0.000609 609 4.73 747 4 11 0.000487 487 4.80 747 1 11 0.000122 122 5.17 747 5 11 0.000609 609 4.73 747 5 11 0.000609 609 4.73 747 2 11 0.000243 243 4.99 747 1 11 0.000122 122 5.17 747 5 11 0.000609 609 4.73 747 3 11 0.000365 365 4.88 747 3 11 0.000365 365 4.88 747 9 11 0.001095 1095 4.56 747 5 11 0.000609 609 4.73 21410 112 11 0.000476 476 4.80

DPO DPMO Sigma

4.8 Analisa Performansi Proses Curing Ban Kode A253

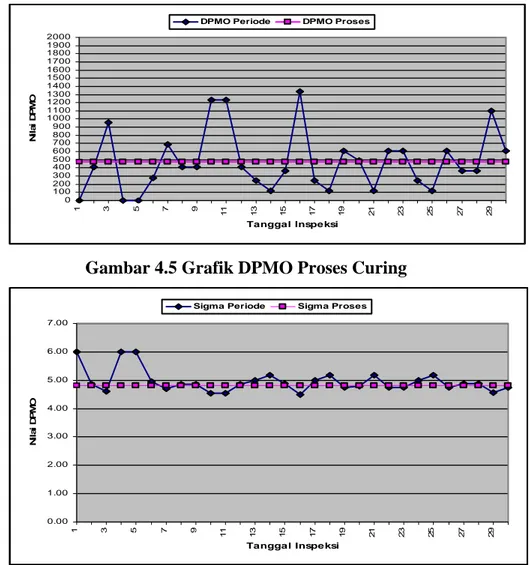

Penghitungan performansi proses press pembuatan Ban Kode A253 menghasilkan nilai DPMO sebesar 476 dengan tingkat sigma sebesar 4.80. Hal ini terjadi karena data cacat pada tiap periode bervariasi sehingga menghasilkan nilai DPMO yang besar. Variasi tersebut dapat dilihat pada Gambar 4.5 dan 4.6 halaman berikutnya.

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 Tanggal Inspeksi Ni la i D P MO

DPMO Periode DPMO Proses

Gambar 4.5 Grafik DPMO Proses Curing

0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 Tanggal Inspeksi N ila i D P M O

Sigma Periode Sigma Proses

Gambar 4.6 Grafik Tingkat Sigma Proses Curing

Grafik pola DPMO dan tingkat sigma menunjukan masih bervariasinya nilai-nilai DPMO dan tingkat sigma pada tiap periode. Hal ini mengindikasikan bahwa proses Curing pembuatan Ban Kode A253 perlu perbaikan secara lebih maksimal, sehingga cacat yang ditimbulkan pada proses Curing dapat dikurangi, sehingga akan menurunkan tingkat variasi. Perbaikan proses tersebut harus dilakukan secara terus menerus (continues improvement) sehingga secara bertahap akan menurunkan variasi nilai DPMO dan tingkat sigma.

Performansi proses Curing pembuatan Ban Kode A253 PT. Gajah Tunggal bila dibandingkan dengan rata-rata industri Indonesia (Gaspersz; 2000:169) maka akan terlihat seperti tabel dibawah ini:

Tabel 4.7 Perbandingan Performansi Rata-rata Industri Indonesia Dengan Proses Curing Ban Kode A253

Ukuran Performasi

Rata-Rata Industri Idonesia

Proses Building Pembuatan

Ban Kode A253 Target

DPMO 100000 476 3,40

Tingkat

Sigma 2-3 4,80 6

Nilai DPMO dan Sigma proses Curing pembuatan ban Kode A253 PT. Gajah Tunggal sudah memiliki nilai yang lebih tinggi dari rata-rata perusahaan Indonesia, tetapi walaupun demikian proses tetap harus diadakan perbaikan sehingga mencapai target yaitu tingkat 6-sigma. Hal ini sesuai dengan komitmen dari program peningkatan kualitas Six Sigma yaitu dengan target 6-sigma atau 3,4 DPMO.

Pengurangan nilai DPMO sekaligus akan berdampak kepada pengurangan biaya kegagalan kualitas (COPQ) yang dapat menguntungkan perusahaan. Dengan adanya perbaikan terus menerus maka biaya kegagalan kualitas akan terus berkurang sehingga proses pembuatan Ban Kode A253 akan lebih efisien dan dapat bersaing di pasar dengan harga yang lebih rendah dan kualitas yang baik.

4.9 Perancangan Usulan Perbaikan Pada Proses Curing

Usulan perbaikan terhadap proses curing didasarkan kepada jenis cacat penyebab potensial terjadinya cacat pada bagian curing. Kesebelas jenis cacat tersebut harus diberikan tindakan perbaikan sehingga performansi proses curing

dapat ditingkatkan. Dalam Six Sigma, proyek akan mendahulukan masalah potensial (kegagalan) yang paling mungkin untuk memberikan hasil perbaikan. Metode yang dapat digunakan untuk mengidentifikasi dan mendahulukan masalah potensial adalah metode FMEA (Failure Mode and Effect Analysis).Kriteria dari severity, banyaknya occurrence dan detection terlihat pada tabel 4.10, 4.11, dan 4.12,

Tabel 4.8 Kriteria Severity Berdasarkan Ranking Dari Metode FMEA

Rangking Kriteria

1

Kita tidak perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Penggunaan akhir mungkin tidak akan memperhatikan kecacatan atau kegagalan ini.

2, 3

Akibat yang ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan regular (regular maintenance).

4, 5, 6

Pengguna akhir akan merasakan penurunan kinerja, namun masih dalam batas toleransi. Perbaikan yang dilakukan tidak akan mahal, jika terjadi downtime hanya dalam waktu singkat.

7, 8

Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada di luar batas toleransi.Akibat akan terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal.

9, 10 Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu.

Sumber: Gaspersz (2000:250)

Tabel 4.9 Kriteria Ocurrence Berdasarkan Ranking Dari Metode FMEA

Rangking Kriteria

1

Adalah tidak mungkin bahwa penyebab ini yang menyebabkan mode kegagalan

2, 3 Kegagalan akan jarang terjadi 4, 5, 6 Kegagalan agak mungkin terjadi.

7, 8, Kegagalan adalah sangat mungkin terjadi

9, 10 Hampir dapat dipastikan bahwa kegagalan akan terjadi. Sumber: Gaspersz (2000:251)

Tabel 4.10 Kriteria Detection Berdasarkan Ranking Dari Metode FMEA

Rangking Kriteria

1 Metode pencegahan atau deteksi sangat efektif. Tidak ada kesempatan bahwa penyebab mungkin masih muncul atau terjadi 2, 3 Kemungkinan bahwa penyebab itu terjadi adalah rendah (1 dari

4.000).

4, 5, 6 Kemungkinan penyebab itu terjadi bersifat moderat. Metode pencegahan atau deteksi masih memungkinkan kadang-kadang penyebab itu terjadi.

7, 8 Kemungkinan penyebab terjadi masih sangat tinggi. Metode pencegahan atau deteksi tidak efektif.

9, 10 Kemungkinan bahwa penyebab itu terjadi sangat tinggi. Metode pencegahan atau deteksi tidak efektif. Penyebab akan selalu terjadi kembali.

Sumber: Gaspersz (2000:254)

Pendokumentasian resiko (severity), banyaknya kejadian (occurrence) dan banyaknya kejadian yang terdeteksi (detection) didapat dari data perusahaan. Dimana meskipun PT. Gajah Tunggal belum megadopsi Six Sigma namun perusahaan telah mengadopsi FMEA, yaitu Proses FMEA (PPMEA) didapat data berikut.

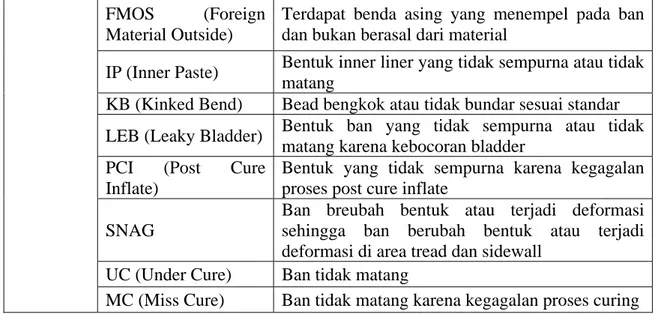

Tabel 4.11 Penyebab Cacat Proses Curing

No Penyebab

Cacat SEV OCC DET

1 BWB 2 4 2 2 CP 2 4 2 3 DMG 8 3 3 4 FMOS 2 1 3 5 IP 8 3 3 6 KB 8 3 3 7 LEB 5 5 2 8 MC 4 2 2 9 PCI 3 2 7 10 SNAG 8 3 3 11 UC 5 3 2

Dari data di atas kemudian dihitung RPN (Risk Priority Number) dari masing-masing cacat yang terjadi pada prose curing tersebut. Jenis Cacat yang memiliki nilai RPN tertinggi menunjukan bahwa cacat tersebut perlu diprioritaskan dalam rancangan perbaikan proses. Penghitungan nilai RPN ini diperole dari perkalian antara Severity, Occuren, dan Detection yang dimiliki oleh tiap cacat. Nilai RPN untuk masing-masing jenis cacat proses curing dapat ditunjukan dalam tabel 4.12 halaman berikutnya.

Tabel 4.12 Penghitungan Nilai RPN Untuk Penyebab Cacat Proses Curing

No Pentyebab

Cacat Proses SEV OCC DET RPN Akumulasi %Akumulasi

1 IP 8 3 3 72 72 15,5 % 2 DMG 8 3 3 72 144 31,0 % 3 SNAG 8 3 3 72 216 46,6 % 4 KB 8 3 3 72 288 62,1 % 5 LEB 5 5 2 50 338 72,8 % 6 PCI 3 2 7 42 380 81,9 % 7 UC 5 3 2 30 410 88,4 % 8 MC 4 2 2 16 426 91.8 % 9 CP 2 4 2 16 442 95,3 % 10 BWB 2 4 2 16 458 98,7 % 11 FMOS 2 1 3 6 464 100 % TOTAL 464 0 10 20 30 40 50 60 70 80

IP DMG SNAG KB LEB PCI UC MC CP BWB FMOS

0.0% 20.0% 40.0% 60.0% 80.0% 100.0% 120.0%

Gambar 4.7 Diagram Pareto Nilai RPN Cacat Proses Curing

Faktor permasalahan yang beresiko paling tinggi pada proses curing Produk Ban Kode A253 adalah cacat IP, DMG, SNAG, dan KB karena memiliki nilai RPN terbesar yaitu 72. Dengan demikian keempat cacat tersebut akan menjadi fokus perbaikan yaitu dengan perancangan usulan perbaikan. Perancangan usulan perbaikan pada proses Curing diawali dengan pemetaan penyebab cacat

menggunakan fishbone diagram. Fishbone diagram dari keempat cacat tersebut dapat dilihat pada gambar berikut:

Material

Metode Mesin

Pressure suplai drop Squezee lambat

Top ring down lambat Green tire basah

Salah pasang blader Spek blader tidak standar

Size blader tidak sesuai

Manusia Tidak tahu / Kurang training

Inner Paste IP)

Keterangan kurang jelas Sistem kontrol kurang baik

Gambar 4.8 Fishbone Diagram Untuk IP

Gambar 4.9 Fishbone Diagram Untuk DMG

Damage (DMG) Low ring terlalu cepat

GT. lengket dg mold

Blader kurang udara

Material

Mesin Manusia

Tidak tahu / Kurang training

PCI up terus Ban. lengket dimold

Blader kurang udara

Snag

Material

Mesin Manusia

Kurang teliti

Gambar 4.10 Fishbone Diagram Untuk SNAG

Mati lampu

Unloader off center

Konveyor blocking

Vakum blader lambat

Manusia

Lingkungan

Mesin Konveyor rusak

Motor listrik mati Van belt licin/rusak Kurang teliti

Kinked Bead (KB)

Gambar 4.11 Fishbone Diagram Untuk KB

Fishbone diagram mempermudah dalam melihat hubungan-hubungan dari penyebab utama dan penyebab-penyebab yang mempengaruhi penyebab utama cacat Inner Paste, Damage, Snag dan Kinked Bead. Berikut ini adalah penjelasan dari fishbone diagram keempat cacat tersebut :

1. Gambar 4.8 menunjukan penyebab utama terjadinya cacat Inner Paste yaitu system control mesin tidak bekerja dengan baik, green tire basah, salah emsang blader, size blader tidak sesuai, serta kurangnya temrapilnya karyawan. Selain itu ditemukan pula akar masalah dari cacat Inner Paste yaitu squequeeze lambat, pressure suplai drop, topring down lambat, spek blader tidak standar, dan size blader tidak sesuai dengan size ban.

2. Gambar 4.9 menunjukan penyebab utama terjadinya cacat Damage yaitu kondisi Green tire lengket di mold, blader vakum, ring terlalu cepat, karyawan kurang memahami sistem kerja mesin..

3. Gambar 4.10 menunjukan penyebab utama terjadinya cacat SNAG yaitu Green tire lengket di mold, Blader vakum udara, PCI up terus,Operator kurang teliti,

4. Gambar 4.11 menunjukan penyebab utama terjadinya caca Kinked Bead yaitu Kondisi konveyor yang blocking, vakum blader lambat, unloader off centre, operator kurang terampil/teliti dan mati lampu.

Dari penjelasan tentang penyebab utama dan akar masalah dari keempat cacat akan menjadi bahan usulan perbaikan dalam penelitian ini.

Setelah memperhatikan penyebab-penyebab terjadinya cacat, maka dibuat usulan perancangan perbaikan faktor yang berpengaruh terhadap terjadinya cacat IP, Damage, Snag, dan KB. Usulan tersebut dibuat berdasarkan keadaan yang terjadi di perusahaan saat ini, sehingga perlu beberapa perbaikan untuk mengurangi tingkat cacat. Usulan perancangan perbaikan faktor yang berpengaruh terhadap terjadinya cacat-cacat tersebut proses curing pembuatan Ban Kode A253 ditampilkan pada tabel 4.13 berikut.

Tabel 4.13 Usulan Perbaikan Cacat IP, Damage, Snag, dan KB Pada Proses Curing Produk Ban Kode A253

Usulan Perrubahan

Penjabaran Usulan Perbaikan

Pembersihan atau Penggantian blader

Membersihkan blader-blader yang sudah terkontaminasi oleh kotoran, dengan cara dicuci mengunakan SBPXX, atau mengganti blader-blader yang sudah tidak layak pakai (blader tua, bocor, sudah lembek). Harus teliti saat melakukan pengantian blader dimana blader harus benar-benar sesuai standar dan pastikan size blader yang terpasang cocok dengan size ban tersebut. Untuk memudahkan operator melihat identitas blader maka dilakukan penandaan pada blader bagian luar supaya dapat terlhat dengan jelas, Hindari penyimpanan blader ditempat kotor dan berminyak.

Tabel 4.13 Usulan Perbaikan Cacat IP, Damage, Snag, dan KB Pada Proses Curing Produk Ban Kode A253 (lanjutan)

Usulan Perrubahan

Penjabaran usulan perbaikan

Peningkatan kinerja sistem kontrol mesin curing

Dapat dilakukan dengan memperbaiki alat alat yang kurang berfungsi dengan sempurna atau menggantinya dengan alat-alat baru. Harus dipastikan pula setelah dilakukan perbaikan atau penggantian alat harus benar-benar berfungsi.

Penanganan dan penyimpanan Green tire sebelum proses

Menghindari penyemprotan silikon mengenai bagian luar green tire, Green tire ditempatkan pada rak yang memiliki ventilasai udara yang bagus sehinnga greeen tire akan cepat kering setelah mengalami proses penyemprotan silikon pada bagian inner linner.

Penanganan Mold - Pastikan segment mold benar-benar terpasang dengan baik, proximility mold harus benar-benar tepat berfungsi

- Melakukan pembersihan pada mold setiap akan melakukan pemasangan green tire, kondisi mold harus benar-benar bersih dari kotoran. Hal ini dapat dilakukan dengan menyemprotkan udara bertekanan sebelum mold disemprotkan kabut pelumas khusus (spray silicon)

Tabel 4.13 Usulan Perbaikan Cacat IP, Damage, Snag, dan KB Pada Proses Curing Produk Ban Kode A253 (lanjutan)

Usulan Perrubahan

Penjabaran usulan perbaikan

sehingga saling berdesakan.Ganti Konveyer dengan yang baru, hindari penggunaan satu jalur konveyer untuk banyak ban.

Penanganan Konveyer

- Hindari menggunakan konveyer yang rusak atau macet karena akan menghambat proses transfer ban dari mesin curing tertahan

Menambah tenaga pengawas

Penambahan tenaga pengawas Penambahan tenaga pengawas dimaksudkan agar prosedur kerja yang telah ditetapkan dapat dilaksanakan oleh setiap karyawan.

Mengadakan program pelatihan

Program pelatihan sangat penting diberikan pada karyawan baru sehingga karyawan benar-benar memahami sistem dan cara kerja mesin yang akan enjadi tanggung jawabnya. Selain itu program juga harus diberikan pada karyawan lama, hal ini akan meningkatkan pengetahuan dan keterampilan karyawan, sehingga akan berpengaruh langsung kepada kinerja pada tiap proses. Program pelatihan ini diadakan berkala (tiap tiga bulan atau per enam bulan) dengan materi teknik-teknik terbaik untuk menghindari cacat.