i

TUGAS AKHIR

PENGUKURAN SUHU PADA OVEN PENCETAK KERTAS

DAUR ULANG

Diajukan Untuk Memenuhi Salah Satu Syarat

Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Oleh :

RATNO

035114053

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

TEMPERATURE MEASURING RECYCLING PAPER OVEN

Presented as Partial Fulfillment of the Requirements

To Obtain Sarjana Teknik Degree

In Electrical Engineering Study Program

By :

RATNO

035114053

ELECTRICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

vii

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

MOTTO :

“””’A

papun dapat diwujudkan, Asalkan ada niat dan mau bekerja keras

dengan bertawakal kepada ALLAH SWT

...!!!”””””

Skripsi ini kupersembahkan untuk :

ALLAH SWT

Bak, Mak,Wahreni, adek-adekku tercinta

viii

Pada metode konvensional, pengeringan kertas dilakukan dengan cara memanfaatkan energi thermal panas matahari. Pada metode konvesional masih memiliki banyak kelemahan yaitu kertas akan kotor akibat debu dan juga tergantung pada cuaca. Jika cuaca mendung maka proses pengeringan akan terhambat. Untuk memperbaiki proses pengeringan kertas tersebut maka dirancang sebuah alat pengering kertas yang terkontrol otomatis

Agar alat pengering kertas yang terkontrol otomatis dapat bekerja dengan tepat dan menghasilkan kualitas kertas yang baik, maka dibutuhkan sebuah alat ukur suhu otomatis yang tepat. Sistem ini menggunakan sensor suhu LM35 dan mikrokontroler sebagai pengolah serta

LCD 2x16 sebagai penampil.

Sistem pengukuran suhu otomatis sudah berhasil dibuat dan dapat bekerja dengan baik.

Sistem menampilkan setiap perubahan suhu yang terjadi didalam oven.

ix

ABSTRACT

The Conventional method, draining paper use thermal energy. This methode still have many weakness, Paper will dirty, because it is touce dust and supended with weather. If the weather is cloudy, the draining process be late. To repair the process, so make a design an automatic dryning paper.

In order to make the machine running effective and produce good quality paper, its need a system measurement temperature automatic. Used censor temperature LM35 and mikrocontroler for precessor with LCD 2 x 16 a display.

The temperature system has be successful is made and has running well. The system display every temperature change happen in the oven.

xi

DAFTAR ISI

Halaman Judul……..………... i

Halaman Judul dalam Bahasa Inggris ……….. ……… ii

Lembar Pengesahan oleh Pemimbing...………... iii

Lembar Pengesahan oleh Penguji……….. iv

Lembar Pernyataan Keaslian Karya………... v

Halaman Persembahan dan Motto hidup……… vi

Lembar Pernyataan Persetujuan Publikasi………... vii

Intisari………. viii

Abstract……….. ix

Kata Pengantar……… x

Daftar Isi………. xi

Daftar Gambar……… xiii

Daftar Tabel……….. xiv

BAB I PENDAHULUAN………. 1

1.1 Latar belakang……… 1

1.2 Tujuan dan Manfaat Penilitian……….. 2

1.3 Batasan Masalah……… 2

1.4 Metodologi Penelitian……… 2

1.5 Sistematika Penulisan………. 3

BAB II DASAR TEORI………... 4

2.1 Pengukuran suhu... 4

2.1.1 Metode Hambatan... 5

2.2 Karakteristik pengukuran... 5

xii

2.4.1 Nilai Rata-rata (Aritmatic-Mean)... 7

2.4.2 Penyimpangan Terhadap Nilai Rata-Rata... 7

2.4.3 Penyimpangan Rata-Rata (Average Deviatio)... 7

2.4.4 Deviasi standar... 8

2.5 Regresi Linier... 8

2.5.1 Kriteria untuk kecocokan terbaik... 8

2.5.2 Kecocokan Kuadrat Terkecil dari Gsris Lurus... 9

2.5.3 Perhitungan Galat Regresi Linier... 10

2.6 Sensor Suhu LM35D... 11

2.7 Mikrokotroler Atmega8535... 12

2.7.1 Port I/O (Input/Output)... 13

2.7.2 ADC (Analog Digital Converter)... 14

2.8 LCD (Liquid Crystal Display)... 15

BAB III PERANCANGAN DAN PEMBUATAN... 18

3.1 Perancangan Perangkat Keras……… 18

3.1.1 Diagram Blok Sistem………. 19

3.1.2 Blok LCD……… 20

3.1.3 Mikrokontroler ATMega8535……… 21

3.1.3.1 Rangkaian Osilator………. 21

3.1.3.2 Rangkaian Reset……….. 22

3.2 Perancangan Perangkat Lunak……… 22

xiii

BAB IV HASIL DAN PEMBAHASAN………. 25

4.1 Data Pengukuran……… 25

4.1.1 Data Hasil Pengamatan Suhu Terukur DalamSkala °Celcius………… 25

4.1.2 Analisa Data Pengukuran untuk sensor 1……….. 26

4.1.3 Analisa Data Pengukuran untuk Sensor 2………. 28

4.1.4 Analisa Data Pengukuran untuk Sensor 3………. 30

BAB V KESIMPULAN DAN SARAN……… 33

5.1 Kesimpulan……… 33

5.2 Saran……….. 33

DAFTAR PUSTAKA……… 34 LAMPIRAN RANGKAIAN………. L1

LAMPIRAN LISTING PROGRAM………... L2

xiv

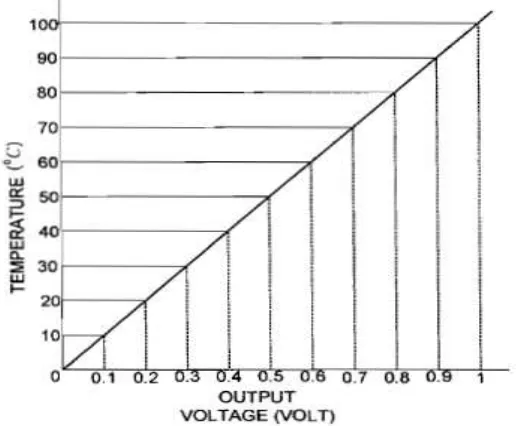

Gambar 2.1 Grafik tegangan keluaran dengan suhu... 11

Gambar 2.2 Konfigurasi Pin dari Simbol dari LM35D... 12

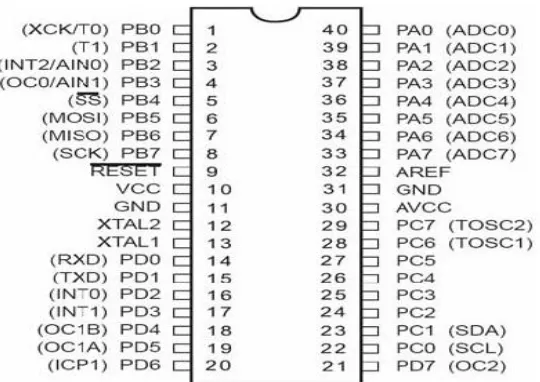

Gambar 2.3 Konfigurasi Pin ATMega8535……….. 13

Gambar 2.4 Register ADMUX... 14

Gambar 2.5 Format Data ADC dengan ADLAR = 0... 15

Gambar 2.6 Format Data ADC dengan ADLAR = 1... 15

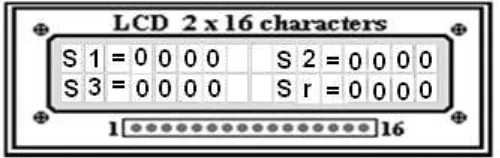

Gambar 2.6. Modul LCD Karakter 2x16………. 16

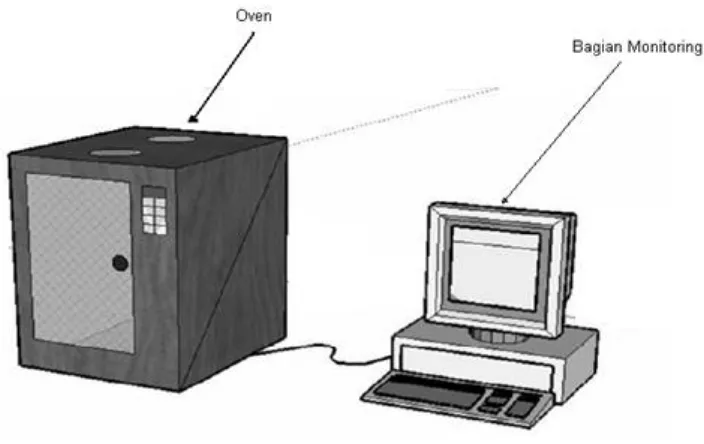

Gambar 3.1 Desain keseluruhan sistem sistem pencetak kertas daur ulang………. 18

Gambar 3.2. Plan “Oven pengolah daur ulang kertas ”……… 19

Gambar 3.3 Diagram blok pengukuran suhu pada oven pengolah daur ulang kertas... 20

Gambar 3.4. Penampilan LCD Proses Pertama 1 ... 20

Gambar 3.5. Penampilan LCD Proses Pertama 2... 21

Gambar 3.6. Rangkaian Osilator... 21

Gambar 3.7. Rangkaian Reset………. 22

Gambar 3.8 diagram alir utama……… 23

Gambar 4.1 Grafik Perbandingan Suhu antara Termometer PCE510 dengan Sensor 1.. 26

Gambar 4.1 Grafik Perbandingan Suhu antara Termometer PCE510 dengan Sensor 2… 29

xv

Daftar Tabel

Tabel 2.1. Konfigurasi Pengaturan Port I/O... 14

Tabel 2.2. Pemilihan mode tegangan referensi ADC... 15

Tabel 2.3 Tabel Pin dan Fungsi LCD Karakter 2x16………... 15

Tabel 4.1 Data Hasil Pengamatan Suhu Terukur Dalam Skala 0Celcius………. 25

Tabel 4.2 Perhitungan galat suhu antara termoter referensi dengan sensor 1……… 27

Tabel 4.3 Perhitungan galat suhu antara termoter referensi dengan sensor 2………. 29

Tabel 4.4 Perhitungan galat suhu antara termoter referensi dengan sensor 3……….. 31

Tabel 4.5 Data tegangan terukur berdasarkan kenaikan suhu pada termoter refrensi …….. 32

1

PENDAHULUAN

1.1

Latar Belakang

Dalam bisnis percetakan kebutuhan akan bahan baku kertas amatlah penting keberadaannya. Supaya hasil cetakan bagus, kualitas kertas perlu dijaga. Banyak faktor yang mempengaruhi kualitas kertas, salah satunya adalah pengaruh perubahan iklim. Jika iklim penghujan, maka kualitas kertas akan turun, karena tingkat kelembaban kertas akan

tinggi seiring suhu lingkungan yang turun juga. Jika tingkat kelembaban kertas tinggi, maka kertas cenderung lengket dan mengganggu proses produksi percetakan.

Pada metode konvensional, pengeringan kertas dilakukan dengan cara memanfaatkan energi thermal panas matahari. Pada metode konvesional masih memiliki banyak kelemahan yaitu kertas akan kotor akibat debu dan juga tergantung pada cuaca. Jika cuaca mendung maka proses pengeringan akan terhambat. Untuk memperbaiki proses pengeringan kertas tersebut maka dirancang sebuah alat pengering kertas yang terkontrol otomatis. Alat ini terdiri dari sistem pengukuran suhu, sistem pemanasan, sistem pengepresan, dan sistem pemonitoring.

Dalam industri-industri modern saat ini, baik penggunaan sistem untuk pengukuran kendali ataupun pemantauan suhu suatu ruangan atau tempat dengan menggunakan sistem manual ternyata sudah banyak ditinggalkan. Hal itu dikarenakan penggunaan sistem manual kalah cepat dan tepat bila dibandingkan dengan penggunaan sistem otomatis, atau dengan kata lain penggunaan sistem digital lebih cepat dan akurat dibanding analog.

Salah satu piranti yang digunakan dalam sistem otomatis adalah kontroler yaitu piranti yang mengendalikan atau mengontrol suatu proses. Kontroler yang digunakan berupa mikrokontroler. Mikrokontroler merupakan sistem komputer yang dirancang khusus untuk digunakan dalam sistem kendali. Dengan menggunakan mikrokontroler,

2

Pada penelitian ini, difokuskan pada sistem pengukuran suhu secara otomatis. Hasil dari pengukuran suhu ini akan ditampilkan di LCD danakan dimanfaatkan oleh bagian sistem pemanasan, sistem pengepresan serta sistem monitoring.

1.2 Tujuan dan Manfaat Penelitian

Tujuan

1. Menghasilkan alat ukur suhu oven otomatis.

Manfaat

1. Dengan pengukuran suhu yang akurat, sistem yang lain pada mesin pencetak kertas

daur ulang dapat berkerja dengan tepat, sehingga menghasilkan kualitas kertas daur ulang yang baik.

2. Sebagai referensi yang dapat mendukung penelitian selanjutnya berkaitan dengan

aplikasi sensor dan mikrokontroler.

1.3

Batasan Masalah

Batasan masalah dalam penelitian ini adalah : a. Tiga sensor suhu yang digunakan.

b. Sensor yang digunakan adalah LM35D.

c. Digunakan Mikrokontroler keluarga AVR ATMega 8535 sebagai pengolah. d. Digunakan LCD (2 x 16) sebagai penampil.

e. Yang ditampilan adalah hasil pengukuran dari setiap sensor suhu dan rata-rata dari hasil ketiga sensor tersebut.

f. Ukuran oven (40 x 60 x 80) Cm.

1.4 Metodologi Penelitian

Dalam menyelesaikan penelitian ini saya menggunakan metode : a. Studi pustaka dan literature.

Perumusan ide pokok.

b. Perancangan perangkat keras meliputi rangkaian sensor, rangkaian mikrokontroler, peletakan sensor, dan lain sebagainya.

c. Perancangan perangkat lunak yang meliputi pembacaan sensor, sistem, dan lain sebagainya.

d. Pembuatan dan pengujian alat

e. Melakukan pengamatan dan pengambilan data. f. Menganalisa data dan membuat kesimpulan.

Dari hasil pegukuran ketiga sensor akan dibandingkan dan dianalisis dengan hasil pengukuran menggunakan alat pengukuran suhu pabrikan (thermometer). Berdasarkan analisis akan dibuat kesimpulan apakah alat pengukuran suhu ini bekerja dengan baik dan teliti.

1.5

Sistematika Penulisan

Penelitian dilakukan dengan merancang dan mengambil data alat yang telah dirancangn tersebut. Laporan penelitian dibagi menjadi 5 Bab yang secara singkat dapat dijelaskan sebagai berikut :

BAB I memuat pendahuluan yang berisi latar belakang penelitian, batasan masalah, tinjaun dan manfaat penelitian, metodologi penelittian, serta sistematika penulisan laporan

BAB II berisi dasar teori yang dipakai oleh penulis untuk melakukan penelitian. BAB III berisi tentang perancangan alat yang terdiri dari diagram blok, perhitungan

nilai komponen, gambar tiap rangakain beserta diagram alir program. BAB IV berisi data hasil percobaan alat yang telah dibuat beserta pembahasannya. BAB V berisi kesimpulan dari penelitian yang telah dilakukan serta saran yang

4

BAB II

DASAR TEORI

2.1 Pengukuran suhu

Suhu merupakan salah satu dari empat besaran dasar yang diakui Sistem Pengukuran Internasional (The International Measuring System). Tidak seperti panjang, massa dan waktu yang merupakan besaran ekstensif, suhu merupakan besaran intensif, yakni kombinasi dari dua benda dengan suhu yang sama menghasilkan yang besaran yang sama.

Beberapa skala suhu telah dibuat lama untuk dijadikan referensi bagi tingkat aktivitas termodinamika yang berhubungan dengan perubahan suhu. Gabriel D. Fahreinheit pada tahun 1715 mengenalkan skala fahreinheit, dengan 180 pembagian (derajat) antara titik beku air (32 0F) dan titik didih air (212 0F). Anders Celcius, orang swedia pada tahun 1742 membagi interval yang sama, antara titik beku dan titik air menjadi 100 pembagian, dan Linacus kemudian mengatur nilai nol dari skala ini pada titik beku air. Skala ini secara inisial diketahui secara perseratus (centigrade) yakni mengacu ke 100 pembagian, tetapi pada tahun 1948, nama ini diubah menjadi Celcius, untuk menghormati Anders Celcius.

Lord Kelvin pada tahun 1848 mengusulkan skala suhu termodinamika yang memberikan dasar teoritis yang tidak tergantung sifat bahan manapun dan didasarkan pada siklus Carnot. Suatu angka dipilih untuk menjelasakan suhu dari titik tetap yag ditentukan. Pada saat ini titik tetap diambil sebagai titik tripel (Triple point) yaitu suatu keadaan saat fase-fase padat, cair dan uap berada bersama dalam equilibrium dan karena inilah keadaan air dapat diulang dan dikhetahui. Angka ini adalah 273,16 K yang juga merupakan titik es.

Skala lain adalah celcius, Fahreinheit yang dapat dinyatakan dengan :

0F = ( 9/5) 0C + 32...(2.1)

0C = (5/9) (0F – 32)...(2.2) K = 273,16 + 0C...(2.3)

Skala suhu internasional mengacu pada 17 titik-titk tepat, yang dapat menjangkau suhu dari -270,15 0

tetap berhubungan dengan Titik lelah atau titik cair suatu bahan yang dihitung pada tekanan standar 1 atmosfer (1 atm).

2.1.1. Metode Hambatan

Pengukuran suhu dapat dilakukan dengan beberapa metode, salah satunya adalah dengan metode hambatan. Termometer-termometer hambatan terdiri atas suatu elemen sensor yang memperlihatkan suatu perubahan dalam hambatan ketika terjadi perubahan suhu, suatu rangkain pengondisi sinyal yang mengubah perubahan hambatan menjadi suatu tegangan keluaran, dari suatu instrumen perekam dan penampil tegangan keluaran. Dua jenis yang biasanya digunakan adalah RTD (Resistence Temperature Detector) dan termistor. Sedangkan suhu lainnya yang bisa dipakai pada pengukuran suhu adalah sensor suhu rangkian terintegrasi.

2.2 Karakteristik pengukuran

dalam pengukuran suhu digunakan istilah-istilah yang menentukan karakteristik suatu pengukuran, antara lain presisi, akurasi, sensitivitas, dan lain-lain.

1. Presisi (ketelitian)

Presisi merupakan suatu ukuran kemampuan untuk mendapatkan hasil pengukuran yang serupa. Denagn memberikan suatu harga terntu bagi sebuah variabel, ketelitian (presisi) merupakan suatu ukuran tingkatan yang menunjukan perbedaan hasil pengukuran pada pengukuran-pengukuran yang dilakukan secara berurutan.

2. Akurasi (ketepatan)

Akurasi merupakan sifat kedekatan pembacaan alat ukur denagn nilai sebenarnya dari variabel yang diukur. Akurasi ditentukan dengan cara mengkalibrasi dengan kondisi operasi tertentu.

3. Sensitivitas(kepekaan)

Sensitivitas merupakan perubahan terkecil dari masukan yang mempengaruhi keluaran.

4. Resolusi(kemampuan pembacaan skala)

6

Repeability adalah sebagai ukuran deviasi dari hasil uji nilai rata-rata. Hal ini megindikasikan kedekatan diantara sejumlah pengukuran yang dilakuakan secara berulang dengan kondisi yang sama.

6. Treshold

Treshold merupakan nilai minimum perubahan masukan yang tidak dapat diamati atau dideteksi, bila masukannya berangsur-angsur bertambah dari nol. 7. Linearitas

Linearitas merupakan kemampuan untuk menghasilkan ukuran alat ukur yang menghasilkan keluaran yang secara linier. Dalam hal ini, dapat didefinisikan dengan persamaan sebagai berikut :

y = mx + c ...(2.4) dengan y adalah keluaran, x adalah masukan, m adalah kemiringan (slope) dan c adalah offset.

2.3 Jenis-jenis kesalahan

Kesalahan-kesalahan dapat terjadi karena berbagai sebab dan umumnya dibagi dalam tiga jenis utama, yaitu :

1. kesalahan – kesalahan umum (Gross-errors)

Gross-erros ini kebanyakan disebabkan oleh kesalahan manusia, diantaranya adalah kesalahan pembacaan alat ukur, penyetelan dan pemakaian instrument yang tidak sesuai, dan kesalahan penaksiran.

2. Kesalahan-kesalahan sistematik (Systematic errors)

Systematic erros ini disebabkan oleh kekurangan-kekurangan pada instrumen sendiri seperti kerusakan atau adanya bagian-bagian yang aus dan pengaruh terhadap perlatan atau pemakai.

3. kesalahan-kesalahan yang tidak disengaja (random erros)

random erros diakibatkan oleh penyebab-penyebab yang tidak dapat langsung dikhetahui sebab perubahan-perubahan parameter atau sistem pengukuran terjadi secara acak.[1]

2.4 Analistik Statistik

dengan metode tertentu dapat diramalkan berdasarkan contoh (data sampel) tanpa memiliki informasi atau keterangan yang lengkap mengnai semua faktor-faktor gangguan. Agar cara-cara statistik dan keterangn yang diberikan bermanfaat, biasanya diperlukan sejumlah pengukuran yang banyak.

2.4.1 Nilai Rata-rata (

Aritmetic Mean

)

Nilai yang paling mungkin dari suatu variable yang diukur adalah nilai rata-rata dari semua pembacaan yang dilakukan. Pendekatan yang paling baik akan diperoleh bila jumlah pembacaan untuk suatu besaran sangat banyak. Secara teoritis, pembacan yang tak berhingga akan memberikan hasil paling abik, walaupun dalam prakteknya haya dapat

dilakukan pengukuran yang terbatas. Nilai rata-rata diberikan oleh persaman :

n x n x x x x

x 1 2 3 .... n

...(2.5)

Dengan x adalah nilai rata-rata, x1,x2,xn adalah pembacaan yang dilakukan, dan N adalah jumlah [1]

2.4.2 Penyimpangan Terhadap Nilai Rata-rata

Penyimpangan (deviasi) adalah selisih antara suatu pembacaan terhadap nilai rata-rata dalam sekelompok pembacaan. Jika penyimpangan pembacaan pertama x1 adalah d1,

penyimpangan pembacaan kedua x2 adalah d2 dan seterusnya, maka

penyimpangan-penyimpangan terhadap nilai rata-rata adalah

x x

d1 1 d2 x2 x dn xn x...(2.6)

Perlu dicatat bahwa penyimpangan terhadap nilai rata-rata boleh positif atau negatif

dan jumlah aljabar semua penyimpangan tersebut harus nol.[1]

2.4.3 Penyimpangan Rata-rata (Average Deviaton)

8 n d n d d d d

D 1 2 3 ... n ...(2.7)

2.4.4 Deviasi standar

Deviasi standar (root mean square) merupakan cara yang sangat ampuh untuk menganalisis kesalahan-kesalahan acak secara statistik. Deviasi standar dari jumlah data terbatas didefinisikan sebagai akar dari penjumlahan semua penyimpangan (deviasi) setelah dikuadratkan dibagi dengan banyak pembacaan. Tetapi dalam praktek, jumlah pengamatan yang mungkin adalah terbatas. Deviasi standar untuk sejumlah data terbatas adalah [1] 1 ... 2 2 3 2 2 2 1 n d d d d n = 1 2 n dr ...(2.8)

2.5

Regresi Linier

Regresi linier mempunyai tujuan untuk melinierkan hasil pengukuran yang tertampil dipenampil. Jadi diusahakan membuat garis lurus dari grafik pengukuran dan tampilan seperti pada persamaan dibawah ini:

y a0 a1x e...(2.9) dengan ao dan a1 adalah koefisien-koefisien yang masing-masing menyatakan perpotongan

kemiringan dan e adalah galat atau selisih antara model standar dan pengamatan, maka galat dapat dinyatakan dengan persamaan: [1]

x a a y

e 0 1 ...(2.10)

2.5.1. Kriteria untuk kecocokan terbaik

Ada beberapa kriteria untuk mencocokkan garis terbaik melalui data yaitu ; a. Meminumkan jumlah galat-galat sisa

b. Peminimuman jumlah nilai-nilai mutlak ketidaksesuaian c. Kriteria minimaks

Untuk mengatasi kelemahan pendekatan tersebut dilakukan dengan cara meminumkan jumlah kuadrat sisa (kuadrat residu) Sr ,sebagai berikut :

n I i i i n I i i

r e y a a x

S 2 0 1 2 ...(2.11) Kriteria ini mempunyai sejumlah keuntungan, termasuk kenyataan bahwa dapat menghasilkan garis yang unik untuk himpunan data yang diberikan.[1]

2.5.2. Kecocokan Kuadrat Terkecil dari Garis Lurus

Untuk menentukan niali-nilai ao dan a1, persamaan (2.11) dideferensialkan terhadap

masing-masing koefisien, yaitu :

i i r x a a y a S 1 0 0 2 2 1 0 0

2 i i i

r x x a a y a S

Dengan membuat turunan-turunan ini sama dengan nol akan menghasilkan sebuah Sr yang

minimum. Jika ini dilakukan, maka persamaan diungkap sebagai:

2 0 0 0 0 i i i i i i i i x a x a x y x a a y

Stelah melihat bahwa a0 na0, persamaan-persamaannya dapat diungkapkan sebagai himpunan dua persamaan linier dengan dua bilangan (a0dan a1) :

i

i y

x a

na0 1 ...(2.12)

i i i

i

ia x a x y

x 0 2 ...(2.13) Dengan menyelesaikan persamaan terbut diperoleh :

2 2 1 i i i i i i x x n y x y x n a ...(2.14)

Dengan persaman ( 2.13 ) yang disubtitusikan ke persamaan ( 2.14 ) dihasilkan :

x a y

a0 1 ...(2.15)

10

2.5.3. Perhitungan Galat Regresi Linier

Untuk kasus-kasus dimana (1) sebaran titik disekeliling garis mempunyai besaran serupa sepanjang keseluruhan rentang data dan (2) distribusi titik-titik ini disekitar garis

adalah normal, maka regresi kuadrat terkecil akan menyediakan taksiran-taksiran a0 dan 1

a yang terbaik (yang paling mungkin).

Jika kriteria ini terpenuhi, maka simpangan baku untuk garis regresi adalah :

2 n S S r x y ...(2.16) Dimana x y

S dinamakan galat taksiran baku (standard error of the estimate). Pembagi adalah n-2 karena dua taksiran yang diturunkan dari data a0dan a1dipakai untuk

menghitung Sr.

Sama halnya dengan simpangan baku, galat taksiran baku mengukur sebaran data.

Namun x y

S mengukur sebaran disekeliling garis regresi. Besaran sebaran dalam peubah

tidak bebas yang ada sebelum regresi dinamakan jumlah total kuadrat Sr. Setelah melaksanakan regresi linier, dapat dihitung Sr (jumlah kuadrat sisa-sisa di sekeliling garis regresi). Selisih antara Stdan Sr mengukur perbaikan atau pengurangan galat sehubungan dengan model garis lurus.

Selisih ini dapat dinormalkan terhadap galat total untuk memberikan :

t r t S S S

r2 ...(2.17)

Dimana r = koefisien korelasi

2

r = koefisien determinasi (= 2

r )

Untuk kecocokan yang sempurna, Sr= 0 dan 1

2

r , yang menandakan bahwa garis tersebut menerangkan 100 persen dari ketidakpastian (kevariabilitasan). Untuk

, 0

2

r

r Sr St kecocokan ini menyatakan tidak ada perbaikan.

Korelasi ( r ) dapat dihitung dengan persamaan sebagai berikut :

2 2 2 2 2 i i i i i i i y y n y y n x y x n r ...(2.18)

n = frekuensi pengukuran xi = data masukan

yi = data keluaran[1]

2.6 Sensor Suhu LM35D

Sensor suhu LM35D merupakan sebuah rangkaian sensor suhu yang digabung dengan suatu ketelitian yang tinggi, keluaran dari sensor suhu LM35D adalah tegangan yang berbanding lurus atau linier denagn suhu dan dapat dilihat dalam gambar 2.1 berikut ini :

Gambar 2.1 Grafik tegangan keluaran dengan suhu

Jadi sensor suhu LM35D memiliki sebuah keuntungan lebih dari sensor suhu linier yang kalibrasi dalam ”kelvin”, seperti halnya kita tidak perlu mengurangi tegangan secara terus-menerus dalam jumlah yang besar dari keluaran sensor untuk mendapatkan skala seperseratus yang tepat. Sensor suhu LM35D tidak memerlukan beberapa kalibrasi dari luar atau kelengkapan luar seperti set point untuk memberikan akurasi yang khas yaitu

4 /

3 oC diatas range / rata-rata suhu 0 oC sampai 100 oC.

12

arus. Sensor LM35D mempunyai pemanasan terhadap dirinya sendiri yang sangat rendah kurang dari 0,1 oC dalam kondisi udara normal sehingga tidak perlu mempengaruhi pembacan suhu oleh sensor.[2]

LM35D mempunyai range suhu kerja 0 oC. Dan sensor suhu LM35D mempunyai keistimewaan-keistimewaan, diantaranya adalah :

1. kalibrasi langsung dalam o Celcius (Centrigrade /1100). 2. Faktor skala linier + 10,0

C mV

o .

3. Keakuratannya dapat dijamin 0,5 oC ( pada +25 oC). 4. Kisaran range 0 oC sampai 100 oC.

5. Cocok untuk aplikasi dengan remote.

6. Beroperasi dari tegangan 4 V sampai 30 V. 7. Membutuhkan arus 60 A.

8. Pemanasan dirinya sendiri sangat kecil 0,08 oC dalam kondisi udara. 9. Impedansi keluaran rendah 0,1 untuk beban 1 mA.

Gambar 2.2 Konfigurasi Pin dari Simbol dari LM35D [2]

2.7 MIKROKONTROLER ATMEGA8535

AVR merupakan produk Atmel, ATMega merupakan satu dari empat kelas AVR dan ATMega8535 merupakan jenis dari kelas ATMega . Dipilihnya mikrokontroler ini, karena memiliki beberapa fungsi yang digunakan untuk merancang pembuatan oven pengolah daur ulang kertas. Beberapa fungsi tersebut adalah adanya ADC (Analog Digital Converter) 10 bit, saluran I/O sebanyak 32 pin yang terbagi menjadi empat buah port (port A, port B, port C dan port D) dan memori flash sebesar 8 kilobyte.

Gambar 2.3. Konfigurasi Pin ATMega8535

Pada gambar 2.5. terlihat konfigurasi pin ATMega8535. Secara fungsional dapat dijelaskan sebagai berikut :

1. VCC; sebagai pin masukan catu daya. 2. GND; sebagai pin ground.

3. Port A (PA0 ... PA7); sebagai pin I/O dua arah dan sebagai input analog ke A/D

konverter.

4. Port B (PB0 ... PB7); sebagai pin I/O dua arah dan pin dengan fungsi khusus,

seperti timer/counter, komparator dan SPI

5. Port C (PC0 ... PC7); sebagai pin I/O dua arah dan pin dengan fungsi khusus, seperti TWI (Two-Wire serial Interface), komparator dan timer oscilator

6. Port D (PD0 ... PD7); sebagai pin I/O dua arah dan pin dengan fungsi khusus, seperti interupsi, komparator dan komunikasi serial

7. XTAL1; sebagai input oscillator

8. XTAL2; sebagai output oscillator

9. RESET; sebagai pin untuk me-reset mikrokontroler 10. AVCC; sebagai pin masukan tegangan untuk ADC 11. AREF; sebagai pin masukan tegangan referensi ADC

2.7.1. Port I/O (Input / Output)

14

sesuai dengan pengaturan yang digunakan. Untuk mengatur port I/O sebagai masukan atau keluaran perlu dilakukan pengaturan pada DDR dan port.

Tabel 2.1. Konfigurasi Pengaturan Port I/O

DDR bit =1 DDR bit = 0

Port bit =1 Keluaran aktif tinggi Masukan aktif rendah

Port bit =0 Keluaran aktif rendah Masukan aktif tinggi

2.7.2. ADC (Analog Digital Converter)

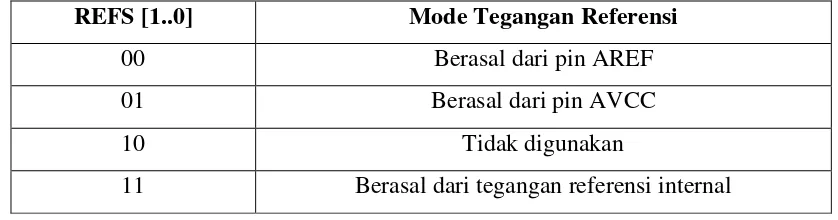

ATMega8535 merupakan tipe AVR yang dilengkapi 8 saluran ADC internal dengan idelitas 10 bit. Proses inisialisasi ADC meliputi proses penentuan clock, tegangan referensi, format output data, dan mode pembacaan. Register yang di set adalah ADMUX (ADC Multiplexer Selection Register), ADCSRA (ADC Control and Status Register A), dan SFIOR (Special Fungtion IO) Register). ADMUX merupakan register 8 bit yang berfungsi menentukan tegangan referensi ADC, format data output, dan saluran ADC yang digunakan.

Gambar 2.4 Register ADMUX

Bit penyusunnya dapat dijelaskan sebagai berikut:

1. REFS [1..0] merupakan bit pengaturan tegangan referensi ADC ATMega8535. memiliki nilai awal 00 sehingga referensi tegangnya berasal dari pin AREF. Untuk

nilai yang lain dapat dilihat pada tabel 2.2.

Tabel 2.2. Pemilihan mode tegangan referensi ADC

REFS [1..0] Mode Tegangan Referensi

00 Berasal dari pin AREF

01 Berasal dari pin AVCC

10 Tidak digunakan

11 Berasal dari tegangan referensi internal

Gambar 2.5 Format Data ADC dengan ADLAR = 0

Gambar 2.6 Format Data ADC dengan ADLAR = 1

3. MUX [4...0] merupakan bit pemilih saluran pembaca ADC.

Dalam pembacaan hasil konversi ADC, dilakukan pengecekan pada bit ADIF (ADC Interrupt Flag) pada register ADCSRA. ADIF akan bernilai satu jika konversi saluran ADC telah selesai dilakukan dan data hasil konversi siap untuk diambil, demikian pula sebaliknya.[4]

2.8. LCD (Liquid Crystal Display)

Modul LCD karakter dapat dengan mudah dihubungkan dengan mikrokontroller.

LCD yang akan digunakan mempunyai lebar display 2 baris dan 16 kolom atau biasa disebut sebagai LCD karakter 2x16, dengan 16 pin konektor . Gambar 2.17 merupakan LCD karakter 2x16.

Konfigurasi pin dan fungsi pada LCD Karakter 2x16 dapat dilihat pada Tabel 2.3. Tabel 2.3 Tabel Pin dan Fungsi LCD Karakter 2x16 [15]

PIN Name Function

1 VSS Ground voltage

2 VCC +5V

3 VEE Contrast voltage

4 RS Register Select

0 = Instruction Register 1 = Data Register

5 R/W Read/ Write, to choose write or read mode 0 = write mode

16

6 E Enable

0 = start to lacht data to LCD character 1= disable

7 DB0 Data (LSB)

8 DB1 Data

9 DB2 Data

10 DB3 Data

11 DB4 Data

12 DB5 Data

13 DB6 Data

14 DB7 Data (MSB)

15 BPL Back Plane Light

16 GND Ground voltage

Gambar 2.6. Modul LCD Karakter 2x16 [15]

Display karakter pada LCD diatur oleh pin EN, RS dan RW. Jalur EN dinamakan

Enable. Jalur ini digunakan untuk memberitahu LCD bahwa anda sedang mengirimkan sebuah data. Untuk mengirimkan data ke LCD, program EN harus dibuat logika low “0”

dan set pada dua jalur kontrol yang lain RS dan RW. Ketika dua jalur yang lain telah siap, set EN dengan logika “1” dan tunggu untuk sejumlah waktu tertentu (sesuai dengan datasheet dari LCD tersebut) dan berikutnya set EN ke logika low “0” lagi.

Jalur RS adalah jalur Register Select. Ketika RS berlogika low “0”, data akan

dianggap sebagi sebuah perintah atau instruksi khusus, seperti clear screen, posisi kursor, dll. Ketika RS berlogika high “1”, data yang dikirim adalah data text yang akan ditampilkan pada display LCD. Sebagai contoh, untuk menampilkan huruf “T” pada layar

Jalur RW adalah jalur kontrol Read/Write. Ketika RW berlogika low “0”, maka

informasi pada bus data akan dituliskan pada layar LCD. Ketika RW berlogika high ”1”,

18

BAB III

PERANCANGAN DAN PEMBUATAN

Pada penelitian ini alat atau sistem dirancang agar mempunyai sistem kerja sebagai

berikut : Apabila sistem akan mulai beroperasi, lalu PC menampilkan data suhu/temperatur yang diukur oleh sensor. Pengukuran dilakukan dari mulai awal sistem beroperasi sampai sistem berhenti beroperasi. Pengepresan kertas terjadi saat pengeringan sudah dilakukan pada tenggang setengah waktu proses pengeringan, dan terjadi di dalam sistem. Pengepresan ini merupakan salah satu bagian kerja dari sistem. Adapun plan gambar dari keseluruhan sistem mesin pencetak kertas daur ulang dapat dilihat pada Gambar 3.1

3.1 Perancangan Perangkat Keras

Gambar 3.2. Plan “Oven pengolah daur ulang kertas ”

Gambar 3.1 adalah Plan “Oven pengolah daur ulang kertas ”, dimana sensor diletakkan pada tiga posisi.

3.1.1 Diagram Blok Sistem

Dalam bagian ini akan dijelaskan tentang diagram blok pengukuran suhu pada oven

20

Gambar 3.3 Diagram blok pengukuran suhu pada oven pengolah daur ulang kertas

3.1.2. Blok LCD

Sesuai dengan dasar teori, LCD yang digunakan adalah LCD 2x16 karakter. Maka pada proses awal, baris pertama (atas) menampilkan “ *SUHU OVEN * “ dan pada baris kedua (bawah) menampilkan “*( oC )* “. Untuk proses kedua, baris pertama (atas)

menampilkan ” S1=0000 S2=0000 ” dan pada baris kedua (bawah) menampilkan ”

S3=0000 Sr=0000”. Dimana S1 = sensor suhu pertama, S2 = sensor suhu kedua, S3 = senosr suhu 3, dan Sr = rata-ra dari ketiga sensor suhu. pada saat seluruh sistem diaktifkan, maka LCD akan menampilkan nilai dari ketiga suhu dan rata-ratanya.

Gambar 3.5. Penampilan LCD Proses Pertama 2

3.1.3. Mikrokontroler ATMega8535

Setiap mikrokontroler perlu ditambah beberapa rangkaian tambahan, yaitu osilator dan reset.

3

.1.3.1. Rangkaian Osilator

Setiap mikrokontroler mempunyai fasilitas osilator yang berfungsi untuk mengendalikan mikrokontroler dengan periode clock. Pengaturannya terletak pada jenis kristal yang digunakan dan diletakan diantara pin XTAL1 dan pin XTAL2. Seperti gambar 3.8.

22

3.1.3.2. Rangkaian Reset

Mikrokontroler dapat direset saat mengeksekusi program. Antara pin reset dengan VCC diberi sebuah resistor sedangkan antara pin reset dengan ground diberi sebuah kapasitor hal tersebut untuk menjaga reset dengan keadaan logika tinggi. Jika kapasitor terisi penuh maka tegangan pada reset menurun dan reset berlogika rendah, proses reset selesai.

Gambar 3.7. Rangkaian Reset

Tombol yang dipasang paralel dengan kapasitor berfungsi untuk melakukan reset secara manual pada saat program sedang berlangsung. Saat tombol ditekan maka tejadi pengosongan kapasitor dan reset berlogika tinggi, sedangkan saat tombol dilepas tegangan pada reset menjadi nol dan reset berlogika rendah. Rangkaiannya terlihat pada Gambar 3.8.

3.2 Perancangan Perangkat Lunak

Pada diagram alir utama menampilkan proses umum berlangsungnya program.

tidak

ya

Gambar 3.8 diagram alir utama Mulai

Inisialisasi LCD

Inisialisasi ADC

Tampilan awal LCD

Ambil data ADC

Perhitungan Data ADC

Tampilkan suhu Ke LCD

selesai Tunda

24

3.4. Penggunaan Pin Pada Mikrokontroler

Pada mikrokontoler ATMega8535 memiliki beberapa pin yang akan digunakan sebagai masukan dan keluaran. Pin yang akan digunakan adalah sebagai berikut :

LCD pada Port C dengan konfigurasi Port C.0 : sebagai Rs

Port C.1 : sebagai Rw. Port C.2 : sebagai EN. Port C.4 : sebagai DB4.

Port C.5 : sebagai DB5. Port C.6 : sebagai DB6. Port C.7 : sebagai DB7.

ADC pada Port A.0.

ADC pada port A.1.

25

BAB IV

HASIL DAN PEMBAHASAN

4.1 Data Pengukuran

4.1.1 Data Hasil Pengamatan Suhu Terukur pada LCD (Celcius)

Tabel 4.1 Data Hasil Pengamatan Suhu Terukur yang tertampil di LCD dalam Skala 0Celcius

Waktu (menit) Suhu Termometer referensi (PCE51

( 0C )

Suhu Sensor 1

( 0C )

Suhu Sensor 2

( 0C )

Suhu Sensor 3

( 0C )

0 27 27 27 27

0.029 28 27 29 29

1.45 29 29 29 29

2.43 30 29 29 29

3.59 31 31 31 31

5.47 32 31 31 31

7.43 33 33 31 33

10.39 34 33 33 33

13.38 35 33 35 35

18.64 36 35 35 35

23.47 37 37 37 37

31.09 38 37 37 37

43.55 39 39 39 39

Catatan : suhu oven sebelum keadaan awal yakni 27

026

4.1.1.1 Analisis Data Pengukuran untuk Sensor 1

Secara lebih jelasnya data hasil pengamatan perbandingan suhu terukur dari Sensor 1 dan termometer referensi PCE510 berdasarkan waktu dapat dilihat dalam bentuk grafik. perbandingan suhu antara termometer PCE510 dengan Sensor1 adalah sebagai berikut :

Gambar 4.1 Grafik waktu terhadap suhu (PCE510 dan Sensor 1)

Dari hasil pengamatan suhu terukur pada tabel 4.1 dilakukan perhitungan galat. Pembacaan suhu terukur referensi PCE510 sebagai nilai sejati dan pembacaan suhu terukur sensor 1 sebagai nilai aproksimasi.

Galat = nilai sejati – nilai aproksimasi

Persen galat relative = ( galat / nilai sejati )

0 5 10 15 20 25 30 35 40 45

-10 0 10 20 30 40 50

S u h u (c e le ci u s)

Waktu ( menit )

Grafik waktu terhadap suhu (PCE51

dan Sensor 1)

PCE510

Hasil perhitungan dapat dilihat pada tabel 4.2 dibawah ini

Tebel 4.2 perhitungan galat suhu antara termometer referensi PCE510 dengan sensor 1

Suhu Termometer

referensi (PCE51 ( 0C )

Suhu Sensor 1

( 0C )

Galat Persen galat relatif

27 27 0 0

28 27 1 3.57

29 29 0 0

30 29 1 3.33

31 31 0 0

32 31 1 3.13

33 33 0 0

34 33 1 2.94

35 33 2 5.71

36 35 1 2.78

37 37 0 0

38 37 1 2.64

39 39 0 0

28

4.1.1.2 Analisis Data Pengukuran untuk Sensor 2

Secara lebih jelasnya data hasil pengamatan perbandingan suhu terukur dari Sensor 2 dan termometer referensi PCE510 berdasarkan waktu dapat dilihat dalam bentuk grafik. perbandingan suhu antara termometer PCE510 dengan Sensor 2 adalah sebagai berikut :

Gambar 4.2 Grafik Perbandingan Suhu antara Termometer PCE510 dengan Sensor 2

Dari hasil pengamatan suhu terukur pada tabel 4.1 dilakukan perhitungan galat. Pembacaan suhu terukur referensi PCE510 sebagai nilai sejati dan pembacaan suhu terukur sensor 2 sebagai nilai aproksimasi.

Galat = nilai sejati – nilai aproksimasi

Persen galat relative = ( galat / nilai sejati )

0 5 10 15 20 25 30 35 40 45

-10 0 10 20 30 40 50

S u h u (c e le ci u s) Waktu (menit)

Grafik waktu terhadap suhu (PCE51

dan sensor 2)

PCE510

Hasil perhitungan dapat dilihat pada tabel 4.3 adalah sebagai berikut :

Tebel 4.3 perhitungan galat suhu antara termometer referensi PCE510 dengan sensor 2

Suhu Termometer

referensi (PCE51 ( 0C )

Suhu Sensor 1

( 0C )

Galat Persen galat relatif

27 27 0 0

28 29 -1 -3.57

29 29 0 0

30 29 1 3.33

31 31 0 0

32 31 1 3.13

33 31 2 6.06

34 33 1 2.94

35 35 0 0

36 35 1 2.78

37 37 0 0

38 37 1 2.63

39 39 0 0

30

4.1.1.3 Analisis Data Pengukuran untuk Sensor 3

Secara lebih jelasnya data hasil pengamatan perbandingan suhu terukur dari Sensor 3 dan termometer referensi PCE510 berdasarkan waktu dapat dilihat dalam bentuk grafik. perbandingan suhu antara termometer PCE510 dengan Sensor 2 adalah sebagai berikut :

Gambar 4.3 Grafik Perbandingan Suhu antara Termometer PCE510 dengan Sensor 3

Dari hasil pengamatan suhu terukur pada tabel 4.1 dilakukan perhitungan galat. Pembacaan suhu terukur referensi PCE510 sebagai nilai sejati dan pembacaan suhu terukur sensor 2 sebagai nilai aproksimasi.

Galat = nilai sejati – nilai aproksimasi

Persen galat relative = ( galat / nilai sejati )

0 10 20 30 40 50

-10 0 10 20 30 40 50

S u h u (c e le ci u s) Waktu (menit)

Grafik waktu terhadap suhu (PCE51 dan

Sensor 3)

PCE510

Hasil perhitungan dapat dilihat pada tabel 4.4 adalah sebagai berikut :

Tebel 4.4 perhitungan galat suhu antara termometer referensi PCE510 dengan sensor 3

Suhu Termometer

referensi (PCE51 ( 0C )

Suhu Sensor 1

( 0C )

Galat Persen galat relatif

27 27 0 0

28 29 -1 -3.57

29 29 0 0

30 29 1 3.33

31 31 0 0

32 31 1 3.13

33 33 0 0

34 33 1 2.94

35 35 0 0

36 35 1 2.78

37 37 0 0

38 37 1 2.63

39 39 0 0

32

Tabel 4.5 Data tegangan Terukur pada sensor berdasarkan kenaikan suhu pada termometer referensi PCE 510

NO PCE 510

( 0C )

Sensor 1 (mV)

Sensor 2 (mV)

Sensor 3 (mV)

1 31 307 312 310

2 32 311 317 316

3 33 321 324 321

4 34 332 334 334

5 35 341 344 335

6 36 353 359 354

7 37 364 365 360

8 38 374 375 370

9 39 384 385 381

10 40 395 397 397

11 41 400 405 406

12 42 410 413 413

13 43 420 424 424

33

Kesimpulan dan Saran

5.1 KESIMPULAN

Berdasarkan analisis terhadap data yang diperoleh dari hasil penelitian dan setelah dilakukan pembahasan, maka dapat disimpulkan :

1.

Dari perhitungan persen galat relatif setiap sensor terhadap termometer referensi PCE yang didapat, berarti alat ukur yang dibuat bekerja dengan baik.2.

Berdasarkan data yang diperoleh, pengukuran tegangan dari Sensor1, Sensor2, dan Sensor 3 terhadap termometer referensi PCE510 terlihat adanya perbedaaan hasil pengukuran dikarenakan kemampuan tiap-tiap sensor berbeda.5.2 SARAN

Pada sistem pengukuran suhu pada oven pencetak kertas daur ulang bisa dikembangankan dengan menggunakan mikrokontroler yang lain dan fasilitas-fasilias yang lain seperti dapat juga ditampilakan kepenampil Komputer dan pemilihan channel dengan

34

Daftar Pustaka

[1] Chapra Steven C, Canale Raymond P, 1996, Metode Numerik Jilid 1, Erlangga, Jakarta.

[2] Datasheet LM35

[3] Datasheet ATMega8535.

[4] Datasheet LCD 2x16, 30 Maret 2009 http://www.lcd-module.de/eng/pdf/doma/dip162-de.pdf

LAMPIRAN

LAMPIRAN

/*****************************************************

This program was produced by the

CodeWizardAVR V2.04.8a Evaluation

Automatic Program Generator

© Copyright 1998-2010 Pavel Haiduc, HP InfoTech s.r.l.

http://www.hpinfotech.com

Project :

Version :

Date : 5/27/2010

Author : Freeware, for evaluation and non-commercial use only

Company :

Comments:

program pengukran suhu dari SENSOR lM35 ke LCD

Chip type : ATmega8535

Program type : Application

AVR Core Clock frequency: 4.000000 MHz

Memory model : Small

External RAM size : 0

Data Stack size : 128

*****************************************************/

#include <mega8535.h>

#asm

.equ __lcd_port=0x15 ;PORTC

#endasm

#include <lcd.h>

// Standard Input/Output functions

#include <stdio.h>

#define ADC_VREF_TYPE 0x60

// Read the 8 most significant bits

// of the AD conversion result

unsigned char read_adc(unsigned char adc_input)

{

ADMUX=adc_input | (ADC_VREF_TYPE & 0xff);

// Delay needed for the stabilization of the ADC input voltage

delay_us(10);

// Start the AD conversion

ADCSRA|=0x40;

// Wait for the AD conversion to complete

while ((ADCSRA & 0x10)==0);

ADCSRA|=0x10;

return ADCH;

}

unsigned char buff[33];

void lcd_putint(unsigned int dat)

{

sprintf(buff,"%d",dat);

lcd_puts(buff);

}

void main(void)

{

// Declare your local variables here

unsigned int suhu1;

unsigned int suhu2;

unsigned int suhu3;

unsigned int jumlah;

unsigned int suhu_rata;

float adc1;

float adc2;

float adc3;

// Input/Output Ports initialization

// Port A initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTA=0x00;

DDRA=0x00;

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTB=0x00;

DDRB=0x00;

// Port C initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTC=0x00;

DDRC=0x00;

// Port D initialization

// Func7=In Func6=In Func5=In Func4=In Func3=In Func2=In Func1=In Func0=In

// State7=T State6=T State5=T State4=T State3=T State2=T State1=T State0=T

PORTD=0x00;

DDRD=0x00;

// Timer/Counter 0 initialization

// Clock source: System Clock

// Clock value: Timer 0 Stopped

// Mode: Normal top=FFh

// OC0 output: Disconnected

TCCR0=0x00;

TCNT0=0x00;

OCR0=0x00;

// Timer/Counter 1 initialization

// Clock value: Timer1 Stopped

// Mode: Normal top=FFFFh

// OC1A output: Discon.

// OC1B output: Discon.

// Noise Canceler: Off

// Input Capture on Falling Edge

// Timer1 Overflow Interrupt: Off

// Input Capture Interrupt: Off

// Compare A Match Interrupt: Off

// Compare B Match Interrupt: Off

TCCR1A=0x00;

TCCR1B=0x00;

TCNT1H=0x00;

TCNT1L=0x00;

ICR1H=0x00;

ICR1L=0x00;

OCR1AH=0x00;

OCR1AL=0x00;

OCR1BH=0x00;

OCR1BL=0x00;

// Timer/Counter 2 initialization

// Clock source: System Clock

// Clock value: Timer2 Stopped

// Mode: Normal top=FFh

// OC2 output: Disconnected

TCNT2=0x00;

OCR2=0x00;

// External Interrupt(s) initialization

// INT0: Off

// INT1: Off

// INT2: Off

MCUCR=0x00;

MCUCSR=0x00;

// Timer(s)/Counter(s) Interrupt(s) initialization

TIMSK=0x00;

// USART initialization

// Communication Parameters: 8 Data, 1 Stop, No Parity

// USART Receiver: On

// USART Transmitter: On

// USART Mode: Asynchronous

// USART Baud Rate: 9600

UCSRA=0x00;

UCSRB=0x18;

UCSRC=0x86;

UBRRH=0x00;

UBRRL=0x19;

// Analog Comparator: Off

// Analog Comparator Input Capture by Timer/Counter 1: Off

ACSR=0x80;

SFIOR=0x00;

// ADC initialization

// ADC Clock frequency: 31.250 kHz

// ADC Voltage Reference: AVCC pin

// ADC High Speed Mode: Off

// ADC Auto Trigger Source: Free Running

// Only the 8 most significant bits of

// the AD conversion result are used

ADMUX=ADC_VREF_TYPE & 0xff;

ADCSRA=0xA7;

SFIOR&=0x0F;

// LCD module initialization

lcd_init(16);

lcd_gotoxy(0,0);

lcd_putsf(" *SUHU OVEN* ");

lcd_gotoxy(0,1);

lcd_putsf(" *(oC)* ");

delay_ms(2000);

lcd_clear();

while (1)

{

adc1=read_adc(0);

adc2=read_adc(1);

adc3=read_adc(2);

suhu1=adc1*1.961;

suhu2=adc2*1.961;

suhu3=adc3*1.961;

jumlah=suhu1+suhu2+suhu3;

suhu_rata=jumlah/3;

lcd_gotoxy(0,0);

lcd_putsf(" S1=");

lcd_putint(suhu1);

lcd_putsf(" S2=");

lcd_putint(suhu2);

lcd_gotoxy(0,1);

lcd_putsf(" S3=");

lcd_putint(suhu3);

lcd_putsf(" SR=");

lcd_putint(suhu_rata);

delay_ms(1000);

lcd_clear();

};

![Gambar 2.2 Konfigurasi Pin dari Simbol dari LM35D [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1695371.2078801/27.595.230.436.412.500/gambar-konfigurasi-pin-dari-simbol-dari-lm-d.webp)

![Tabel 2.3 Tabel Pin dan Fungsi LCD Karakter 2x16 [15]](https://thumb-ap.123doks.com/thumbv2/123dok/1695371.2078801/30.595.105.505.542.755/tabel-tabel-pin-fungsi-lcd-karakter-x.webp)

![Gambar 2.6. Modul LCD Karakter 2x16 [15]](https://thumb-ap.123doks.com/thumbv2/123dok/1695371.2078801/31.595.103.512.67.416/gambar-modul-lcd-karakter-x.webp)