4.1 Pengumpulan Data

Perkiraan permintaan perlu diketahui untuk pengolahan penjadwalan, data historis selama bulan M aret 2009 digunakan sebagai dasar peramalan untuk 1 M inggu kedepan. Kemudian data yang dikumpulkan lainnya untuk dilakukannya penjadwalan adalah due date tiap koran. Sedangkan untuk mencari suatu akar

permasalahan mengenai gangguan proses produksi, data yang dikumpulkan adalah data gangguan mesin selama periode 1 M aret 2009 – 14 M aret 2009.

Proses pengumpulan data dilakukan secara langsung di PT. Gramedia Printing yaitu dengan observasi lapangan, wawancara secara langsung dan pengambilan data historis perusahaan. Data historis yang dipakai untuk penelitian adalah bulan maret 2009, dimana proses produksi berlangsung selama 9 jam dan sisa waktu yang ada dibuat untuk proses produksi majalah dan maintenance.

Didalam proses produksi Koran digunakan 3 tipe mesin yang memiliki kapasitas produksi yang berbeda yaitu :

1. HT = 195.000 produk/jam 2. M agnum = 70.000 produk/jam 3. Solna = 20.000 produk/jam

• Data permintaan

Untuk memulai pembahasan skripsi tentang penjadwalan maka akan dilampirkan data permintaan produksi yang dipesan pada bulan maret 2009. Dimana data tersebut akan dilampirkan seperti dibawah ini :

• Data Permintaan Koran

Data permintaan koran, diambil data 1 hari saja pada tanggal 4 bulan M aret 2009 adalah sebanyak 3,704,650 permintaan.

• Data Persentase Permintaan

Tabel 4.1 Tabel Persentase Permintaan

A B C D E F G H I J K L M N O Total Rata-rata Permintaan Per Hari 1,299,221 602,746 633,866 159,300 247,841 141,518 128,181 200,051 59,645 38,158 19,264 19,635 59,274 39,269 56,681 3,704,650 4.30% 6.69% 3.82% 3.46% 5.40% 1.61% 1.03% 0.52% 0.53% 1.60% 1.06% 1.53% 100% Persentasi 35.07% 16.27% 17.11%

• Data Waktu Kerusakan

Pada data waktu kerusakan, diambil data selama 2 minggu pada bulan M aret dari setiap mesin, dimana data yang ditampilkan adalah data durasi kerusakan (dari awal terjadi kerusakan sampai selesai ditanggani), faktor penyebab kerusakan, dan bagian mesin yang terjadi kerusakan. Data yang ditampilkan dapat dilihat pada halaman Lampiran.

4.2 Pengolahan Data 4.2.1 Penjadwalan Mesin

Berdasarkan pada data permintaan 1 hari pada bulan M aret tersebut akan dilakukan penjadwalan pada 1 hari tersebut.

Berikut akan ditampilkan jumlah permintaan tiap produk koran per hari nya:

Tabel 4.2 Rata- Rata Permintaan Koran Tiap Produk per Hari

A B C D E F G H I J K L M N O Total Rata-rata Permintaan Per Hari 1,299,221 602,746 633,866 159,300 247,841 141,518 128,181 200,051 59,645 38,158 19,264 19,635 59,274 39,269 56,681 3,704,650 4.30% 6.69% 3.82% 3.46% 5.40% 1.61% 1.03% 0.52% 0.53% 1.60% 1.06% 1.53% 100% Persentasi 35.07% 16.27% 17.11% Contoh perhitungan :

• Jumlah permintaan produk A per hari 3,704,650unit 1,299,221unit 100 07 . 35 = ×

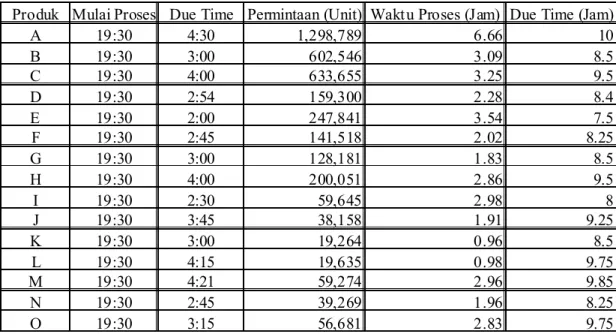

Tabel 4.3 Waktu Proses dan Due Time Tiap Produk

Produk Mulai Proses Due Time Permintaan (Unit) Waktu Proses (Jam) Due Time (Jam)

A 19:30 4:30 1,298,789 6.66 10 B 19:30 3:00 602,546 3.09 8.5 C 19:30 4:00 633,655 3.25 9.5 D 19:30 2:54 159,300 2.28 8.4 E 19:30 2:00 247,841 3.54 7.5 F 19:30 2:45 141,518 2.02 8.25 G 19:30 3:00 128,181 1.83 8.5 H 19:30 4:00 200,051 2.86 9.5 I 19:30 2:30 59,645 2.98 8 J 19:30 3:45 38,158 1.91 9.25 K 19:30 3:00 19,264 0.96 8.5 L 19:30 4:15 19,635 0.98 9.75 M 19:30 4:21 59,274 2.96 9.85 N 19:30 2:45 39,269 1.96 8.25 O 19:30 3:15 56,681 2.83 9.75

Berdasarkan jumlah permintaan tiap produk tersebut, perusahaan menetapkan bahwa tiap produk yang berjumlah lebih besar dari 400,000 unit diproduksi oleh mesin HT, produk yang berjumlah antara 100,000 unit – 400,000 unit diproduksi oleh mesin M agnum, sedangkan untuk produk yang berjumlah dibawah 100,000 unit diproduksi oleh mesin Solna. Oleh karena itu produk A,B dan C diproduksi oleh mesin HT, produk D,E,F,G, dan H diproduksi oleh mesin M agnum, dan produk I,J,K,L,M ,N dan O diproduksi oleh mesin Solna.

Dari data due date dan jumlah permintaan tiap produk dapat dibuat

berbagai metode penjadwalan untuk mengurangi waktu keterlambatan pengiriman, yang dilihat berdasarkan urutan kerja produk, mean lateness dan

• M etode FCFS ( Fisrt Come First Serve)

Tabel 4.4 Penjadwalan M etode FCFS Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

A 6.66 6.66 9 -2.34 B 3.09 9.75 7.5 2.25 C 3.25 13 8.5 4.5 Total 13.00 29.41 4.41 1.47 9.8 2.25 4.5 2 A-B-C Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Urutan Pekerjaan

Tabel 4.5 Penjadwalan M etode FCFS Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

D 2.28 2.28 7.4 -5.12 E 3.54 5.82 6.5 -0.68 F 2.02 7.84 7.25 0.59 G 1.83 9.67 7.5 2.17 H 2.86 12.53 8.5 4.03 Total 12.53 38.13 0.98 0.20 7.6 1.36 4.03 3 D-E-F-G-H Urutan Pekerjaan

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Mean Lateness

Tabel 4.6 Penjadwalan M etode FCFS Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

I 2.98 2.98 7 -4.02 J 1.91 4.89 8.25 -3.36 K 0.96 5.85 7.5 -1.65 L 0.98 6.84 8.75 -1.91 M 2.96 9.8 8.85 0.95 N 1.96 11.76 7.25 4.51 O 2.83 14.60 7.75 6.85 Total 14.60 56.7 1.37 0.20 8.1 1.76 6.85 3 I-J-K-L-M-N-O Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Contoh perhitungan menggunakan metode FCFS pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 6.66 + 3.09 = 9.75 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 6.66 – 9 = -2.34 jam

• Mean Completion Time

3

∑

= i i C C = 29.41 : 3 = 9.8 jam • Mean Lateness 3∑

= i i L L = 4.41 : 3 = 1.47 jam• M etode Slack

Tabel 4.7 Penjadwalan M etode Slack Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam) Slack, Sl i (Jam)

A 6.66 6.66 9 -2.34 2.34 B 3.09 9.75 7.5 2.25 4.41 C 3.25 13 8.5 4.50 5.25 Total 13 29.41 4.41 1.47 9.8 2.25 4.5 2 A-B-C Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Tabel 4.8 Penjadwalan M etode Slack Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam) Slack, Sl i (Jam)

E 3.54 3.54 6.5 -2.96 2.96 D 2.28 5.82 7.4 -1.58 5.12 F 2.02 7.84 7.25 0.59 5.23 H 2.86 10.70 8.5 2.20 5.64 G 1.83 12.53 7.5 5.03 5.67 Total 12.53 40.4 3.27 0.65 8.1 1.56 5.03 3 E-D-F-H-G Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Mean Lateness Mean Completion Time

Tabel 4.9 Penjadwalan M etode Slack Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam) Slack, Sli (Jam)

I 2.98 2.98 7 -4.02 4.02 O 2.83 5.81 7.75 -1.94 4.92 N 1.96 7.78 7.25 0.53 5.29 M 2.96 10.74 8.85 1.89 5.89 J 1.91 12.65 8.25 4.4 6.34 K 0.96 13.61 7.5 6.11 6.54 L 0.98 14.59 8.75 5.84 7.77 Total 14.59 68.16 12.81 1.83 9.7 2.68 6.11 5 I-O-N-M-J-K-L Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Mean Lateness Mean Completion Time

Contoh perhitungan menggunakan metode Slack pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 6.66 + 3.09 = 9.75 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 6.66 – 9 = -2.34 jam • Slack Time (SLi ) Di - Ci = SLi 9 – 6.66 = 2.34 jam

• Mean Completion Time

3

∑

= i i C C = 29.41 : 3 = 9.8 jam • Mean Lateness 3∑

= i i L L = 4.41 : 3 = 1.47 jam• M etode LPT ( Longest Processing Time)

Tabel 4.10 Penjadwalan M etode LPT Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

A 6.66 6.66 9 -2.34 C 3.25 9.91 8.5 1.41 B 3.09 13 7.5 5.5 Total 13 29.57 4.57 1.52 9.9 2.30 5.5 2 A-C-B Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Urutan Pekerjaan

Tabel 4.11 Penjadwalan M etode LPT Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

E 3.54 3.54 6.5 -2.96 H 2.86 6.4 8.5 -2.1 D 2.28 8.68 7.4 1.28 F 2.02 10.70 7.25 3.45 G 1.83 12.53 7.5 5.03 Total 12.53 41.83 4.68 0.94 8.4 1.95 5.03 3 E-H-D-F-G Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs

Urutan Pekerjaan Mean Lateness Mean Completion Time

Tabel 4.12 Penjadwalan M etode LPT Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

I 2.98 2.98 7 -4.02 M 2.96 5.94 8.85 -2.91 O 2.83 8.78 7.75 1.03 N 1.96 10.74 7.25 3.49 J 1.91 12.65 8.25 4.4 L 0.98 13.63 8.75 4.88 K 0.96 14.59 7.5 7.09 Total 14.59 69.32 13.97 2.00 9.9 2.98 7.09 5 I-M-O-N-J-L-K Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs

Urutan Pekerjaan Mean Lateness Mean Completion Time

Contoh perhitungan menggunakan metode LPT pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 6.66 + 3.25 = 9.91 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 6.66 – 9 = -2.34 jam

• Mean Completion Time

3

∑

= i i C C = 29.57 : 3 = 9.9 jam • Mean Lateness 3∑

= i i L L = 4.57 : 3 = 1.52 jam• M etode SPT ( Shortest Proccesing Time )

Tabel 4.13 Penjadwalan M etode SPT Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

B 3.09 3.09 7.5 -4.41 C 3.25 6.34 8.5 -2.16 A 6.66 13 9 4 Total 13 22.43 -2.57 -0.86 7.5 1.33 4.0 1 B-C-A Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Tabel 4.14 Penjadwalan M etode SPT Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

G 1.83 1.83 7.5 -5.67 F 2.02 3.85 7.25 -3.4 D 2.28 6.13 7.4 -1.27 H 2.86 8.99 8.5 0.49 E 3.54 12.52 6.5 6.02 Total 12.52 33.3 -3.83 -0.77 6.7 1.30 6.02 2 G-F-D-H-E Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Mean Lateness Mean Completion Time

Tabel 4.15 Penjadwalan M etode SPT Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

K 0.96 0.96 7.5 -6.54 L 0.98 1.95 8.75 -6.8 J 1.91 3.85 8.25 -4.4 N 1.96 5.82 7.25 -1.43 O 2.83 8.65 7.75 0.9 M 2.96 11.61 8.85 2.76 I 2.98 14.59 7 7.59 Total 14.59 47.44 -7.91 -1.13 6.8 1.61 7.59 3 K-L-J-N-O-M-I Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs

Urutan Pekerjaan Mean Lateness Mean Completion Time

Contoh perhitungan menggunakan metode SPT pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 3.09 + 3.25 = 6.34 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 3.09 – 7.5 = -4.41 jam

• Mean Completion Time

3

∑

= i i C C = 22.43 : 3 = 7.5 jam • Mean Lateness 3∑

= i i L L = -2.57 : 3 = -0.86 jam• M etode EED ( Earliest Due Date)

Tabel 4.16 Penjadwalan M etode EDD Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

B 3.09 3.09 7.5 -4.41 C 3.25 6.34 8.5 -2.16 A 6.66 13 9 4 Total 13 22.43 -2.57 -0.86 7.5 1.33 4.0 1 B-C-A Number of Tardy Jobs

Urutan Pekerjaan Mean Lateness Mean Completion Time

Mean Tardiness Maximum Tardy Jobs

Tabel 4.17 Penjadwalan M etode EDD Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

E 3.54 3.54 6.5 -2.96 F 2.02 5.56 7.25 -1.69 D 2.28 7.84 7.4 0.44 G 1.83 9.67 7.5 2.17 H 2.86 12.53 8.5 4.03 Total 12.53 39.14 1.99 0.40 7.8 1.33 4.03 3 E-F-D-G-H Mean Tardiness

Maximum Tardy Jobs Number of Tardy Jobs Urutan Pekerjaan

Mean Lateness Mean Completion Time

Tabel 4.18 Penjadwalan M etode EDD Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

I 2.98 2.98 7 -4.02 N 1.96 4.94 7.25 -2.31 K 0.96 5.91 7.5 -1.59 O 2.83 8.74 7.75 0.99 J 1.91 10.65 8.25 2.4 L 0.98 11.63 9.75 1.88 M 2.96 14.59 8.85 5.74 Total 14.59 59.44 3.09 0.44 8.5 1.57 5.74 4 I-N-K-O-J-L-M Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Contoh perhitungan menggunakan metode EDD pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 3.09 + 3.25 = 6.34 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 3.09 – 7.5 = -4.41 jam

• Mean Completion Time

3

∑

= i i C C = 22.43 : 3 = 7.5 jam • Mean Lateness 3∑

= i i L L = -2.57 : 3 = -0.86 jam• M etode Wilkerson Irwin

Tabel 4.19 Perhitungan M etode Wilkerson Irwin Untuk M esin HT

Step Step 1 ; αβγ Step 2 ; Fα + Max (Tβ, Tγ) ≤ Max (Dβ, Dγ) (Tβ≤ Tγ) Step 3 ; Fα - Tα + Max (Tα , Tβ) ≤ Max (Dα, Dβ) (Tα≤ Tβ) 2 B-C-A 9.75 ≤ 9 No 3.25 ≤ 6.66 Yes

Setelah dilakukannya perhitungan diatas maka dilakukan penjadwalan berdasarkan urutan pekerjaannya adalah B-C-A.

Tabel 4.20 Penjadwalan M etode Wilkerson Irwin Untuk M esin HT

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

B 3.09 3.09 7.50 -4.41 C 3.25 6.34 8.50 -2.16 A 6.66 13.00 9.00 4.00 Total 13.00 22.43 -2.57 -0.86 7.5 1.33 4.0 1 B-C-A Number of Tardy Jobs

Urutan Pekerjaan Mean Lateness Mean Completion Time

Mean Tardiness Maximum Tardy Jobs

Tabel 4.21 Perhitungan M etode Wilkerson Irwin Untuk M esin M agnum

Step Step 1 ; αβγ Step 2 ; Fα + Max (Tβ, Tγ) ≤ Max (Dβ, Dγ) (Tβ≤ Tγ) Step 3 ; Fα - Tα + Max (Tα , Tβ) ≤ Max (Dα, Dβ) (Tα≤ Tβ) 2 E-F-D 5.82 ≤ 7.24 Yes 2.02 ≤ 2.28 Yes

2 F-D-G 7.84 ≤ 7.5 No 2.28 ≤ 1.83 No

3 F-G 5.56 ≤ 7.5 Yes 2.02 ≤ 1.83 No

2 G-D-H 10.25 ≤ 8.5 No 2.27 ≤ 2.86 Yes

Setelah dilakukannya perhitungan diatas maka dilakukan penjadwalan berdasarkan urutan pekerjaannya adalah E-F-G-D-H.

Tabel 4.22 Penjadwalan M etode Wilkerson Irwin Untuk M esin M agnum

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

E 3.54 3.54 6.5 -2.96 F 2.02 5.56 7.25 -1.69 G 1.83 7.39 7.5 -0.11 D 2.28 9.67 7.4 2.27 H 2.86 12.53 8.5 4.03 Total 12.53 25.05 1.54 0.31 5.0 1.26 4.03 2 E-F-G-D-H Number of Tardy Jobs

Urutan Pekerjaan Maximum Tardy Jobs

Mean Lateness Mean Completion Time

Tabel 4.23 Perhitungan M etode Wilkerson Irwin Untuk M esin Solna

Step Step 1 ; αβγ Step 2 ; Fα + Max (Tβ, Tγ) ≤ Max (Dβ, Dγ) (Tβ≤ Tγ) Step 3 ; Fα - Tα + Max (Tα , Tβ) ≤ Max (Dα, Dβ) (Tα≤ Tβ) 2 I-N-K 4.94 ≤ 7.5 Yes 1.96 ≤ 0.96 No 2 N-K=O 7.77 ≤ 7.75 No 0.96 ≤ 2.83 Yes 2 K-O-J 8.74 ≤ 8.25 No 2.83 ≤ 1.91 No 3 K-J 6.86 ≤ 8.25 Yes 0.96 ≤ 1.91 No 2 J-O-L 10.65 ≤ 8.75 No 2.83 ≤ 0.98 No 3 J-L 7.82 ≤ 8.75 Yes 1.91 ≤ 0.98 No 2 L-O-M 11.78 ≤ 8.85 No 2.83 ≤ 2.96 Yes

Setelah dilakukannya perhitungan diatas maka dilakukan penjadwalan berdasarkan urutan pekerjaannya adalah I-N-K-J-L-O-M .

Tabel 4.24 Penjadwalan M etode Wilkerson Irwin Untuk M esin Solna

Produk Flow Time, Ti (Jam) Completion Time, Ci (Jam) Due Time, Di (Jam) Lateness, Li (Jam)

I 2.98 2.98 7 -4.02 N 1.96 4.94 7.25 -2.31 K 0.96 5.91 7.5 -1.59 J 1.91 7.81 8.25 -0.44 L 0.98 8.80 8.75 0.05 O 2.83 11.63 7.75 3.88 M 2.96 14.59 8.85 5.74 Total 14.59 56.66 1.31 0.19 8.1 1.38 5.74 3 I-N-K-J-L-O-M Mean Lateness

Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Contoh perhitungan menggunakan metode EDD pada mesin HT : • Completion Time (Ci) C1 + T2 = C2 3.09 + 3.25 = 6.34 jam • Lateness (Li) Ci - Di = Li C1 – D1 = L1 3.09 – 7.5 = -4.41 jam

• Mean Completion Time

3

∑

= i i C C = 22.43 : 3 = 7.5 jam • Mean Lateness 3∑

= i i L L = -2.57 : 3 = -0.86 jam4.2.2 Identifikasi Terjadinya Minor Stop

Jumlah waktu kerusakan yang terjadi cukup lama dan frekuensi terjadinya cukup banyak, yang mengakibatkan waktu proses menjadi terhambat sehingga menyebabkan keterlambatan dalam waktu penyelesaian

produk sehingga perlu adanya dilakukan perbaikan oleh perusahaan. Oleh karena itu, pada tahap ini dilakukan identifikasi masalah yang ada.

4.2.2.1 Diagram Pareto

Diagram pareto digunakan untuk menunjukkan atau membantu menemukan permasalahan yang paling penting untuk segera diselesaikan.

Tabel 4.25 Data Rekap Waktu Kerusakan Tiap M esin Periode 1 M aret – 14 M aret 2009

Mesin

Waktu Kerusakan (menit) Persentase Persentase Kumulatif

HT

755

51.36%

51.36%

Magnum

450

30.61%

81.97%

Solna

265

18.03%

100%

Total

1470

100%

Dari data diatas, mesin HT memiliki waktu kerusakan terbanyak, sehingga akan dilihat penyebab-penyebab kerusakan pada bagian-bagian mesin yang ada pada mesin HT. berikut adalah data rekapan waktu kerusakan pada bagian-bagian mesin HT.

Tabel 4.26 Data Rekap Jumlah Kerusakan Pada Bagian –Bagian M esin HT Periode 1 M aret – 14 M aret 2009

Mesin

Waktu kerusakan (menit) Persentase Persentase Kumulatif

RST

336

44.50%

44.50%

Unit

327

43.33%

87.83%

Folder

84

11.17%

99.00%

Mailroom

8

1%

100.00%

Total

755

100.00%

Dari data diatas, dapat dibuat diagram pareto untuk menentukan prioritas penanganan masalah. Berdasarkan prinsip pareto, mesin RST dan Unit akan menjadi prioritas penanganan masalah.

Co un t Pe rc e nt Mesin Count 5.0 Cum % 40.9 77.3 95.0 100.0 755 672 327 92 Percent 40.9 36.4 17.7 Other Unit RST Total 2000 1500 1000 500 0 100 80 60 40 20 0

Pareto Chart of Mesin

Dari hasil pengolahan data berupa diagram pareto diatas, dapat dilihat bahwa 80% kumulatif permasalahan yang ada terletak pada dua bagian proses mesin yang ada, yaitu RST dan Unit. Untuk menganalisa hal – hal yang dapat menyebabkan kerusakan tersebut terjadi, maka akan digunakan bantuan diagram sebab akibat (fishbone diagram).

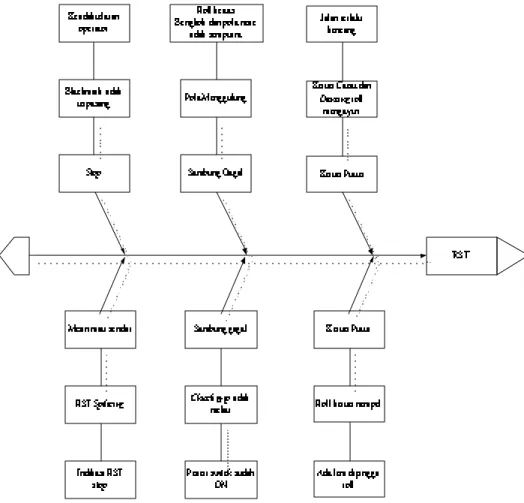

4.2.3.1 Diagram Sebab Akibat (Fishbone Diagram)

Dalam proses penyusunan diagram sebab akibat, dilakukan teknik sumbang saran (brainstorming) dengan melibatkan tim operator yang terkait

dengan proses produksi pada mesin HT tersebut.

Brainstorming ini dimaksudkan agar pendapat serta gagasan dari operator dapat dikumpulkan untuk mencari penyebab masalah yang mungkin terjadi dalam proses. Penyebab dari kerusakan mesin dapat ditelusuri sehingga dapat diketahui pula akar dari penyebabnya yang bersumber pada faktor manusia, mesin, material, metode kerja, informasi.

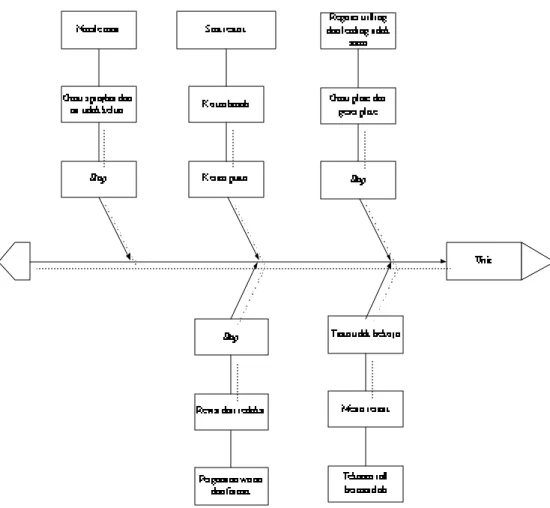

Dari hasil pengolahan data diatas berupa diagram sebab-akibat, dapat dilihat bahwa 80 % kumulatif permasalahan terletak pada dua bagian proses mesin yang ada yaitu mesin RST dan Unit. Untuk menganalisa hal-hal yang dapat menyebabkan kerusakan tersebut terjadi, maka akan digunakan dengan diagram sebab-akibat (fishbone diagram). Berikut adalah diagram sebab

Gambar 4.3 Diagram Fishbone untuk Kerusakan Unit

4.2.3.2 Cause Failure Mode Effect (CFME)

Setelah mengidentifikasi karakteristik jenis kerusakan pada mesin RST dan Unit melalui diagram sebab-akibat, maka selanjutnya dibuatlah diagram CFM E. CFM E merupakan pengembangan dari diagram sebab-akibat dan digunakan untuk mendeteksi akar penyebab permasalahan. Berdasarkan diagram sebab-akibat yang telah dibuat, maka akan dicari lagi penyebab masalah sampai ke akar permasalahan. Diagram CFM E akan membantu

dalam mengidentifikasi efek kerusakan, modus kerusakan serta akar penyebab kerusakan itu sendiri. Data yang digunakan dalam pembuatan diagram CFM E merupakan data yang digunakan pada diagram sebab-akibat. Diagram CFM E dibuat berdasarkan hasil diskusi dengan pihak perusahaan. Dengan adanya diagram ini, nantinya akan mempermudah dalam pembentukan FM EA.

Berikut adalah diagram CFM E untuk masing - masing kerusakan pada bagian mesin RST dan Unit :

4.3 Analisa Data

4.3.1 Analisa Penjadwalan

Setelah melakukan perhitungan dengan lima metode yang telah diilustrasikan seperti diatas maka dapat dilakukan analisa untuk kelima metode yang telah dipakai sebagai berikut :

a. Mesin HT

1. M etode Slack

Dengan menggunakan metode ini maka didapatkan sequencing :

A-B-C, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 1.47 jam dan mean completion time 9.8 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 2. M etode LPT

Dengan menggunakan metode ini maka didapatkan sequencing :

A-C-B, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 1.52 jam dan mean completion time 9.9 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 3. M etode SPT

Dengan menggunakan metode ini maka didapatkan sequencing :

lateness -0.86 jam dan mean completion time 7.5 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 4. M etode EDD

Dengan menggunakan metode ini maka didapatkan sequencing :

B-C-A, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness -0.86 jam dan mean completion time 7.5 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 5. M etode Wilkerson-Irwin

Dengan menggunakan metode ini maka didapatkan sequencing :

B-C-A, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness -0.86 jam dan mean completion time 7.5 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan.

b. Mesin Magnum

1. M etode Slack

Dengan menggunakan metode ini maka didapatkan sequencing :

E-D-F-H-G, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 0.65 jam dan mean completion time 8.1 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 2. M etode LPT

Dengan menggunakan metode ini maka didapatkan sequencing :

E-H-D-F-G, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 0.94 jam dan mean completion time 8.4 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 3. M etode SPT

Dengan menggunakan metode ini maka didapatkan sequencing :

G-F-D-H-E, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness -0.77 jam dan mean completion time 6.7 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 4. M etode EDD

Dengan menggunakan metode ini maka didapatkan sequencing :

E-F-D-G-H, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 0.4 jam dan mean completion time 7.8 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 5. M etode Wilkerson-Irwin

Dengan menggunakan metode ini maka didapatkan sequencing :

E-F-G-D-H, berdasarkan sequencing yang telah didapatkan maka diperoleh mean

lateness 0.31 jam dan mean completion time 5 jam. Secara lengkap dapat

c. Mesin S olna

1. M etode Slack

Dengan menggunakan metode ini maka didapatkan sequencing :

I-O-N-M -J-K-L, berdasarkan sequencing yang telah didapatkan maka diperoleh

mean lateness 1.83 jam dan mean completion time 9.7 jam. Secara lengkap

dapat dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 2. M etode LPT

Dengan menggunakan metode ini maka didapatkan sequencing : IM

-O-N-J-L-K, berdasarkan sequencing yang telah didapatkan maka diperoleh

mean lateness 2 jam dan mean completion time 9.9 jam. Secara lengkap dapat

dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 3. M etode SPT

Dengan menggunakan metode ini maka didapatkan sequencing :

K-L-J-N-O-M -I, berdasarkan sequencing yang telah didapatkan maka diperoleh

mean lateness -1.13 jam dan mean completion time 6.8 jam. Secara lengkap

dapat dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 4. M etode EDD

Dengan menggunakan metode ini maka didapatkan sequencing :

mean lateness 0.58 jam dan mean completion time 8.5 jam. Secara lengkap

dapat dilihat pada tabel perbandingan antara metode usulan dan perusahaan. 5. M etode Wilkerson-Irwin

Dengan menggunakan metode ini maka didapatkan sequencing :

I-N-K-J-L-O-M , berdasarkan sequencing yang telah didapatkan maka diperoleh

mean lateness 0.19 jam dan mean completion time 8.1 jam. Secara lengkap

dapat dilihat pada tabel perbandingan antara metode usulan dan perusahaan.

4.3.1.1 Analisa Perbandingan Antara 5 Metode Usulan

Dalam menganalisa perbandingan dari kelima metode yang digunakan maka dapat menggunakan besarnya mean lateness dan mean completion time

sebagai indikator, karena salah satu tujuan yang akan dicapai dalam

penjadwalan adalah minimasi mean lateness dimana jika semakin kecil mean

lateness yang diperoleh maka penjadwalan yang dilakukan akan semakin baik

dan untuk mean completion time dimana jika semakin kecil maka

penyelesaian waktu produk semakin cepat maka artinya waktu penjadwalan yang digunakan perusahaan kurang optimal. Perbandingan antara kelima metode usulan tersebut dapat dilampirkan pada tabel dibawah ini:

Tabel 4.27 Perbadingan Kelima M etode Usulan

Mesin Metode Mean Lateness Mean Completion Time Mean Tardiness Maximum Tardy Jobs Number of Tardy Jobs

Slack 1.47 9.8 2.25 4.5 2 A-B-C LPT 1.52 9.9 2.30 5.5 2 A-C-B SPT -0.86 7.5 1.33 4.0 1 B-C-A EDD -0.86 7.5 1.33 4.0 1 B-C-A Wilkerson-Irwin -0.86 7.5 1.33 4.0 1 B-C-A Slack 0.65 8.1 1.56 5.03 3 E-D-F-H-G LPT 0.94 8.4 1.95 5.03 3 E-H-D-F-G SPT -0.77 6.7 1.30 6.02 2 G-F-D-H-E EDD 0.40 7.8 1.33 4.03 3 E-F-D-G-H Wilkerson-Irwin 0.31 5.0 1.26 4.03 2 E-F-G-D-H Slack 1.83 9.7 2.68 6.11 5 I-O-N-M-J-K-L LPT 2.00 9.9 2.98 7.09 5 I-M-O-N-J-L-K SPT -1.13 6.8 1.61 7.59 3 K -L-J-N-O-M-I EDD 0.58 8.5 1.72 5.74 4 I-N-K-O-J-L-M Wilkerson-Irwin 0.19 8.1 1.38 5.74 3 I-N-K-J-L-O-M Urutan Pekerjaan HT MAGNUM SOLNA

Setelah melihat tabel yang diatas maka dapat diketahui bahwa untuk mesin HT, mean lateness dan mean completion time terbaik terletak pada

metode Wilkerson Irwin karena didalam perhitungan Wilkerson Irwin melihat waktu proses dan due date walaupun SPT dan EDD memiliki nilai mean

lateness dan mean completion time yang sama dengan metode Wilkerson

Irwin. Besarnya mean lateness dan mean completion time adalah –0.86 jam

dan 7.5 jam. Untuk mesin M agnum, mean lateness dan mean completion time

terbaik terletak pada metode SPT dengan nilai mean lateness dan mean

completion time sebesar -0.77 jam dan 6.7 jam. Sedangkan Untuk mesin

Solna, mean lateness dan mean completion time terbaik terletak pada metode

SPT dengan nilai mean lateness dan mean completion time sebesar -1.13 jam

4.3.2.2 Analisa Perbandingan Antara Metode Perusahaan Dengan Metode Usulan

M etode yang dipakai oleh perusahaan untuk mesin HT adalah metode FCFS dimana memberikan mean lateness dan mean completion time sebesar

1.47 jam dan 9.8 jam. Untuk mesin M agnum, metode FCFS memberikan

mean lateness dan mean completion time sebesar 0.2 jam dan 7.6 jam. Untuk

mesin Solna, metode FCFS memberikan mean lateness dan mean completion time sebesar 0.2 jam dan 8.1 jam Dengan mean lateness dan mean completion time yang diperoleh tersebut masih terdapat beberapa keterlambatan

pengiriman dan tidak terpenuhinya due date yang telah dijanjikan kepada

konsumen, hal tersebut merupakan masalah penting bagi perusahaan yang mana perlu dilakukan pemecahannya, dimana jika dibiarkan terus menerus maka kepercayaan konsumen kepada perusahaan akan semakin berkurang yang mana kelamaan akan menyebabkan para konsumen akan beralih ke produsen lain yang mana dapat memberikan kepuasan kepada konsumen dalam arti pemenuhan due date yang telah disepakati sebelumnya. Dengan

demikian maka diajukan lima metode penjadwalan usulan untuk mengurangi keterlambatan yang terjadi di perusahaan, tetapi setelah dilakukan perhitungan maka dapat diketahui untuk mesin HT metode Wilkerson Irwin, untuk mesin M agnum metode SPT sedangkan untuk mesin Solna metode SPT dapat mengurangi keterlambatan yang terjadi di perusahaan saat ini.

Dengan menggunakan metode Wilkerson Irwin pada mesin HT dapat mengurangi mean lateness sebesar 1.47 jam – (-0.86) jam = 2.33 jam. Untuk

mesin M agnum Dengan menggunakan metode Wilkerson Irwin dapat mengurangi mean lateness sebesar 0.2 jam – (-0.77) jam = 0.97 jam. Untuk

mesin Solna Dengan menggunakan metode SPT dapat mengurangi mean

lateness sebesar 0.2 jam – (-1.13) jam = 1.33 jam. Setelah melakukan

berbagai analisa tersebut maka perusahaan lebih dianjurkan untuk memilih M etode Wilkerson Irwin pada M esin HT, M etode SPT pada M esin M agnum dan M etode SPT pada M esin Solna.

Tabel 4.28 Perbadingan M etode Wilkerson Irwin Dengan M etode FCFS Untuk M esin HT

Mean Lateness Mean Completion Time

FCFS 1.47 9.8

Wilkerson Irwin -0.86 7.5

Selisih Waktu 2.33 2.3

Tabel 4.29 Perbadingan M etode Wilkerson Irwin Dengan M etode FCFS Untuk M esin M agnum

Mean Lateness Mean Completion Time

FCFS 0.20 7.6

SPT -0.77 6.7

Tabel 4.30 Perbadingan M etode Wilkerson Irwin Dengan M etode FCFS Untuk M esin Solna

Mean Lateness Mean Completion Time

FCFS 0.20 8.1

SPT -1.13 6.8

Selisih Waktu 1.33 1.3

4.3.3 Analisa Diagram Pareto Kerusakan Mesin

Berdasarkan pengumpulan data dan pengolahan data pada tahap awal, proses cetaknya dibuat oleh mesin HT, Solna dan M agnum. Kemudian dari ketiga mesin tersebut, dibuat persentase waktu kerusakan dan didapat mesin HT merupakan mesin yang mengalami jumlah kerusakan yang terlama. Kerusakan tersebut dapat terjadi didalam bagian-bagian mesin HT yang ada, yaitu RST, Unit, Folder dan Mailroom.

Berdasarkan prinsip pareto, 80% kumulatif permasalahan akan menjadi prioritas penanganan masalah. Dari tabel 4. dan diagram 4. yang telah ditunjukkan diatas, maka diketahui bahwa prioritas penanganan masalah terdapat pada RST dan Unit dengan nilai 44.50 % dan 43.33 %, dan nilai kumulatifnya adalah 87.83%. untuk menganalisa hal – hal yang dapat menyebabkan kerusakan pada proses tersebut, maka akan dibantu dengan diagram sebab akibat ( fishbone diagram).

4.3.4 Analisa Penyebab Masalah Dengan Fishbone Diagram

Berdasarkan perhitungan diagram pareto didapat 2 bagian mesin pada HT (RST dan Unit) yang sangat dominan untuk terjadinya kerusakan. Pada tahap ini, akan dipaparkan mengenai jenis kerusakan yang terjadi dan faktor – faktor yang berpengaruh sehingga kerusakan tersebut dapat terjadi.

4.3.4.1 Analisa Fishbone Diagram Untuk Kerusakan RS T

Diagram sebab akibat untuk kerusakan RST yang telah digambarkan diatas, menyatakan bahwa ada 3 faktor utama yang mempengaruhi terjadinya kerusakan pada proses tersebut, yaitu manusia (man), mesin (machine), dan

bahan ( materiall ). Setelah ditemukan faktor – faktor tersebut, kemudian

dilakukannya penelusuran mengenai penyebab – penyebab yang mengakibatkan kerusakan pada bagian mesin RST. Berikut adalah penjabarannya :

¾ Faktor M anusia ( man )

Pada saat proses produksi berlangsung jenis kerusakan yang terjadi pada RST adalah mesin berhenti saat proses berlangsung hal ini dikarenakan kesalahan pada operator yang lupa memasang blackmark

pada RST sebelum proses dimulai.

¾ Faktor Bahan ( materiall )

Pada saat proses produksi berlangsung, jenis kerusakan yang sering terjadi adalah kertas putus. hal ini disebabkan oleh kertas basah.

¾ Faktor M esin ( Machine )

Pada saat proses produksi berlangsung, jenis kerusakan yang sering terjadi adalah kertas putus, sambung gagal dan mesin mati. Hal ini disebabkan oleh dancing roll mengayun, pola menggulung, RST splicing, core break putus dan chuck grip tidak mekar.

4.3.4.2 Analisa Fishbone Diagram Untuk Kerusakan Unit

Diagram sebab akibat untuk kerusakan Unit yang telah digambarkan diatas, menyatakan bahwa ada 4 faktor utama yang mempengaruhi terjadinya kerusakan pada proses tersebut, yaitu manusia (man), mesin (machine),

metode (method) dan bahan ( materiall ). Setelah ditemukan faktor – faktor

tersebut, kemudian dilakukannya penelusuran mengenai penyebab – penyebab yang mengakibatkan kerusakan pada bagian mesin Unit. Berikut adalah penjabarannya :

¾ Faktor M anusia ( man )

Pada saat proses produksi berlangsung jenis kerusakan yang terjadi pada Unit adalah mesin harus diberhentikan saat proses berlangsung hal ini dikarenakan adanya revisi dari redaksi.

¾ Faktor Bahan ( materiall )

Pada saat proses produksi berlangsung, jenis kerusakan yang sering terjadi adalah kertas putus dan sambung gagal. hal ini disebabkan oleh roll kertas nempel, kertas cacat, roll kertas bengkok

dan pola nose nempel kurang sempurna. Hal ini mengakibatkan kertas

harus di webbing ulang dan operator harus mengganti kertas web

dengan yang baru.

¾ Faktor M esin ( Machine )

Pada saat proses produksi berlangsung, jenis kerusakan yang sering terjadi adalah mesin berhenti pada saat proses produksi berlangsung dan tinta tidak bekerja. Hal ini dikarenakan air tidak keluar dan pergantian spraybar selain itu disebabkan oleh mesin yang

restart.

¾ Faktor M etode ( Method )

Pada saat proses produksi berlangsung, jenis kerusakan yang sering terjadi adalah mesin diberhentikan. Hal ini dikarenakan adanya pergantian plate dan pergeseran plate.

4.3.5 Analisa Cause Failure Mode Effect (CFME)

Setelah mengidentifikasi karateristik jenis kerusakan melalui diagram sebab akibat diatas, maka selanjutnya dibuatkanlah cause

failure mode effect (CFM E). CFM E merupakan pengembangan dari

fishbone dan digunakan untuk mendeteksi akar penyebab dengan

menelusuri permasalahan sampai ke inti permasalahannya. Berdasarkan diagram sebab akibat yang telah dibuat, maka akan dicari lagi penyebab masalah sampai ke akar permasalahannya. Dalam

analisis ini akan digunakan tabel CFM E dimana tabel tersebut akan membantu didalam mengidentifikasi efek kerusakan, modus kerusakan dan akar penyebab kerusakan itu sendiri. Data yang digunakan dalam pembuatan tabel CFM E merupakan data yang digunakan pada diagram sebab akibat. Tabel CFM E dibuat berdasarkan hasil diskusi dengan pihak perusahaan. Dengan adanya tabel ini nantinya akan mempermudah dalam pembuatan FM EA (Failure Mode and Effect Analysis).

Berikut ini adalah contoh penjelasan atau penjabaran rangkuman diskusi dengan pihak perusahaan tentang CFM E untuk kerusakan mesin RST pada proses produksi :

• Bagian mesin mana pada HT yang sering mengalami kerusakan?

Pada mesin HT terdapat 2 bagian utama yang sering mangalami kerusakan yaitu RST dan Unit.

• M engapa kerusakan pada mesin RST dapat terjadi?

Kerusakan pada mesin RST dapat terjadi karena adanya faktor dari manusia, material dan mesin. ( Faktor Penyebab)

• M engapa kerusakan RST dapat disebabkan oleh faktor manusia? Karena blackmark tidak terpasang pada RST sebelum proses dimulai.

( Efek Kerusakan )

Blackmark tidak terpasang dikarenakan operator yang kurang teliti

dalam bekerja sehingga menyebabkan mesin RST mengalami gangguan kerusakan hingga berhenti. Tetapi keadaan seperti ini sering terjadi pada saat proses produksi yang disebabkan oleh ketidaktelitian operator. ( Modus Kerusakan Potensial )

• M engapa operator dapat tidak teliti didalam pemasangan blackmark ?

Hal ini biasanya disebabkan karena operator yang bertindak terlalu terburu – buru, karena pengaruh waktu yang singkat dalam proses produksi. Jika banyak hal yang terjadi sebelum proses berlangsung dan permalasahan tersebut telah menyita banyak waktu, maka operator menanggulanginya dengan meminimalkan waktu start up nya. ( Penyebab Kerusakan Potensial)

Tabel 4. 31 CFM E ( Cause Failure Mode Effect) untuk kerusakan RST

ketidaktelitian operator blackmark tidak

terpasang stop manusia

jalan terlalu kencang

kertas cacat dan dancing roll

mengayun

kertas putus mesin

indikasi RST Stop RST splicing mesin mati

sendiri mesin

posisi switch sudah on chuck grip tidak mekar sambung

gagal mesin

ada lem dipinggir roll roll kertas nempel kertas putus material Penyebab Kerusakan Potensial Modus Kerusakan Potensial Efek Potensial Faktor Penyebab

roll kertas dan pola nose

tidak sempurna pola menggulung

sambung

Tabel 4.32 CFM E ( Cause Failure Mode Effect) untuk kerusakan Unit

nozzle mati ganti spraybar dan air

tidak keluar stop mesin

register trilling dan leading tidak sama

ganti plate dan geser

plate stop metode

pergantian warna dan

format revisi dari redaksi stop manusia

tekanan roll bermasalah mesin restart tinta tidak

bekerja mesin Penyebab Kerusakan Potensial Modus Kerusakan Potensial Efek Potensial Faktor Penyebab

saat restart kertas basah kertas putus material

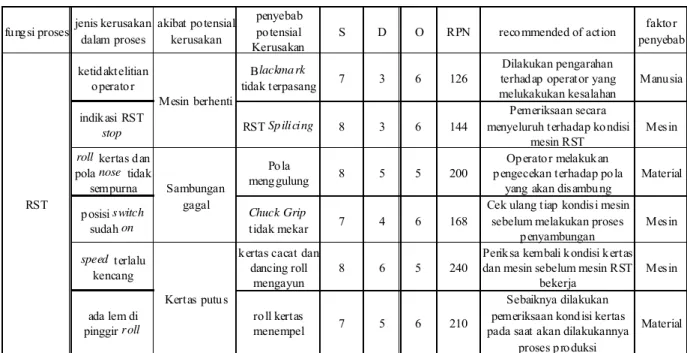

4.3.6 Analisa Failure Mode Effect Analysis (FMEA)

Pada tahap ini, akan dijelaskan/dijabarkan nilai yang ditetapkan untuk severity (S), Occurrence (O) dan Detectability (D) dari tiap jenis kerusakan pada bagian mesin RST dan Unit yaitu :

Tabel 4.33 FM EA untuk Kerusakan yang Terjadi Pada M esin RST

fungsi prosesjenis kerusakan dalam proses akibat potensial kerusakan penyebab potensial Kerusakan

S D O RPN recommended of action faktor penyebab ketidaktelitian operator Blackma rk tidak terpasang 7 3 6 126 Dilakukan pengarahan terhadap operator yang melukakukan kesalahan

Manusia

indikasi RST

stop RST Sp ilicing 8 3 6 144

Pemeriksaan secara menyeluruh terhadap kondisi

mesin RST

Mesin

roll kertas dan pola nose tidak

sempurna

Pola

menggulung 8 5 5 200

Operator melakukan pengecekan terhadap pola

yang akan disambung

Material

posisi s witch

sudah on

Chuck Grip

tidak mekar 7 4 6 168

Cek ulang tiap kondisi mesin sebelum melakukan proses

penyambungan

Mesin

speed terlalu kencang

kertas cacat dan dancing roll

mengayun

8 6 5 240

Periksa kembali kondisi kertas dan mesin sebelum mesin RST

bekerja Mesin ada lem di pinggir r oll roll kertas menempel 7 5 6 210 Sebaiknya dilakukan pemeriksaan kondisi kertas pada saat akan dilakukannya

proses produksi Material Mesin berhenti Kertas putus RST Sambungan gagal

4.3.6.1 Jenis Kerusakan Yang Terjadi Pada Mesin RST

1. Mesin Berhenti Karena Ketidaktelitian Operator

Pada table FM EA diatas, nilai RPN untuk mesin berhenti karena ketidaktelitian operator adalah sebesar 126. Hal ini dapat terjadi karena blackmark tidak terpasang. Biasanya hal ini terjadi dikarenakan

ketidaktelitian operator dalam melakukan persiapan proses produksi sehingga pada saat proses produksi berlangsung mesin tiba-tiba berhenti.Efek dari permasalahan diatas akan sangat tinggi pengaruhnya pada kelancaran lini produksi karena otomatis operator harus melakukan setting ulang karena blackmark tidak terpasang. Oleh karena itu rangking severity yang diberikan adalah sebesar 7.

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya mesin berhenti karena ketidaktelitian operator, operator harus melakukan pengecekan pada mesin RST

sebelum menjalankan proses produksi. Dengan demikian ranking

detectability yang diberikan adalah sebesar 3.

Peluang terjadinya mesin berhenti karena ketidaktelitian operator, dapat dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. M ungkin disebabkan oleh ketidaktelitian operator bagian RST. Oleh karena itu ranking occurrence yang

diberikan adalah sebesar 6.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 126. Dari hasil perkalian antara S(7) x D(3) x O(6). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini dapat teratasi, yaitu harus dilakukan pengarahan terhadap operator yang melakukan kesalahan dan pemeriksaan secara menyeluruh terhadap mesin RST.

2. Mesin Berhenti Karena Indikasi RST Stop

Pada table FM EA diatas, nilai RPN untuk mesin berhenti karena indikasi RST stop adalah sebesar 144. Hal ini dapat terjadi karena RST

Splicing. Biasanya hal ini terjadi dikarenakan indikasi RST stop dalam

melakukan persiapan proses produksi sehingga pada saat proses produksi berlangsung mesin tiba-tiba berhenti. Efek dari permasalahan

diatas akan sangat tinggi pengaruhnya pada kelancaran lini produksi karena otomatis operator harus melakukan setting ulang. Oleh karena itu rangking severity yang diberikan adalah sebesar 8.

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya mesin berhenti karena indikasi RST stop,

operator harus melakukan pengecekan pada indikasi mesin RST

sebelum menjalankan proses produksi. Dengan demikian ranking

detectability yang diberikan adalah sebesar 3.

Peluang terjadinya mesin berhenti karena indikasi RST stop, dapat

dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. M ungkin disebabkan oleh konsleting pada panel mesin RST. Oleh karena itu ranking occurrence yang diberikan adalah

sebesar 6.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 144. Dari hasil perkalian antara S(8) x D(3) x O(6). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini dapat teratasi, yaitu harus dilakukan pemeriksaan secara menyeluruh terhadap mesin RST sebelum dijalankan proses

3. S ambungan gagal karena Roll Kertas Dan Pola Nose Tidak Sempurna

Pada table FM EA diatas, nilai RPN untuk sambungan gagal karena roll kertas dan pola nose tidak sempurna adalah sebesar 200. Hal ini dapat terjadi karena pola menggulung. Biasanya hal ini terjadi dikarenakan roll kertas dan pola nose tidak sempurna pada saat proses

produksi berlangsung sehingga sambungan gagal akibatnya mesin berhenti. Oleh karena itu rangking severity yang diberikan adalah

sebesar 8.

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya sambungan gagal karena roll kertas dan pola nose tidak sempurna, operator harus melakukan pengecekan pada pola

sambungan yang telah dibuat sebelum menjalankan proses penyambungan dan melakukan inspeksi pada rol vacuum dan rol press

untuk memastikan bahwa kedua roll bekerja dengan baik. Dengan

demikian ranking detectability yang diberikan adalah sebesar 5.

Peluang terjadinya sambungan gagal karena roll kertas dan pola nose

tidak sempurna, dapat dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. M ungkin disebabkan oleh operator yang kurang menguasai teknik pembuatan pola sambungan karena operator tersebut jarang menangani proses

pembuatan pola sambungan. Oleh karena itu ranking occurrence yang

diberikan adalah sebesar 5.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 200. Dari hasil perkalian antara S(8) x D(5) x O(5). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini dapat teratasi, yaitu operator harus melakukan pengecekan terhadap pola yang akan disambung dan melakukan pengecekan ulang kondisi ulang sebelum melakukan proses penyambungan.

4. S ambungan Gagal Karena Posisi S witch Sudah On

Pada table FM EA diatas, nilai RPN untuk sambungan gagal karena posisi switch sudah on adalah sebesar 168. Hal ini dapat terjadi karena

chuck grip tidak mekar. Biasanya hal ini terjadi dikarenakan posisi

switch sudah on padahal persiapan proses produksi belum sempurna sehingga sambungan gagal akibatnya mesin berhenti. Oleh karena itu rangking severity yang diberikan adalah sebesar 7.

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya sambungan gagal karena mesin sudah bekerja, operator harus melakukan pengecekan pada pola sambungan kertas yang telah dibuat untuk memastikan bahwa kedua roll bekerja

dengan baik. Dengan demikian ranking detectability yang diberikan

Peluang terjadinya sambungan gagal karena posisi switch sudah on, dapat dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. M ungkin disebabkan oleh operator yang terburu-buru melakukan proses produksi sebelum mengecek persiapan mesin secara keseluruhan. Oleh karena itu ranking occurrence yang

diberikan adalah sebesar 4.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 168. Dari hasil perkalian antara S(7) x D(6) x O(4). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini dapat teratasi, yaitu operator harus melakukan pengecekan ulang kondisi ulang sebelum melakukan proses penyambungan.

5. Kertas Putus Karena S peed Terlalu Kencang

Pada table FM EA diatas, nilai RPN untuk kertas putus karena speed terlalu kencang adalah sebesar 240. Hal ini dapat terjadi karena kertas cacat dan dancing roll mengayun. Biasanya hal ini terjadi dikarenakan

jalan terlalu kencang pada saat proses produksi berlangsung sehingga kertas putus akibatnya mesin berhenti. Efek dari permasalahan diatas akan sangat tinggi pengaruhnya pada kelancaran lini produksi karena otomatis seluruh kertas yang terputus adalah 100% waste. Oleh karena

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya kertas putus karena speed terlalu kencang, operator harus melakukan pembongkaran sederhana dengan menurunkan pipa aeroshaft, melepaskan kertas web yang cacat dan

mengganti kertas web yang baru, memompa aeroshaft dan

menaikkannya kembali ke mesin RST. Dengan demikian ranking

detectability yang diberikan adalah sebesar 6.

Peluang terjadinya kertas putus karena speed terlalu kencang, dapat dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. Perbedaannya hanya pada seberapa dalam kecacatan kertas terjadi pada setiap produksi. Oleh karena itu ranking

occurrence yang diberikan adalah sebesar 5.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 240. Dari hasil perkalian antara S(8) x D(6) x O(5). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini dapat teratasi, yaitu operator harus memeriksa kembali kondisi kertas dan mesin sebelum mesin RST bekerja dan

pemeriksaan kembali kondisi kertas pada saat akan dilakukannya proses produksi.

6. Kertas Putus Karena Ada Lem Dipinggir Roll

Pada table FM EA diatas, nilai RPN untuk kertas putus karena ada lem dipinggir roll adalah sebesar 210. Hal ini dapat terjadi karena roll kertas

menempel. Biasanya hal ini terjadi dikarenakan ada lem dipinggir roll pada saat proses produksi berlangsung sehingga kertas putus akibatnya mesin berhenti. Efek dari permasalahan diatas akan sangat tinggi pengaruhnya pada kelancaran lini produksi karena otomatis seluruh kertas yang terputus adalah 100% waste. Oleh karena itu rangking severity yang

diberikan adalah sebesar 7.

Stop dapat terjadi seperti yang telah dijabarkan diatas, dan untuk

mengantisipasi terjadinya kertas putus karena ada lem dipinggir roll, operator harus melakukan pembongkaran sederhana dengan menurunkan pipa aeroshaft, melepaskan kertas web yang cacat dan mengganti kertas web yang baru, memompa aeroshaft dan menaikkannya kembali ke mesin RST. Dengan demikian ranking detectability yang diberikan adalah

sebesar 5.

Peluang terjadinya kertas putus karena ada lem dipinggir roll, dapat dikatakan sedang karena selama dalam melakukan observasi hal ini cukup sering terjadi. Perbedaannya hanya pada seberapa dalam kecacatan kertas terjadi pada setiap produksi. Oleh karena itu ranking occurrence yang

diberikan adalah sebesar 6.

Dengan ini, nilai RPN (Risk Priority Number) yang didapat adalah

sebesar 210. Dari hasil perkalian antara S(7) x D(5) x O(6). Dengan demikian, masukan yang diberikan pada perusahaan agar permasalahan ini

dapat teratasi, yaitu operator harus melakukan pemeriksaan kembali kondisi kertas pada saat akan dilakukannya proses produksi.

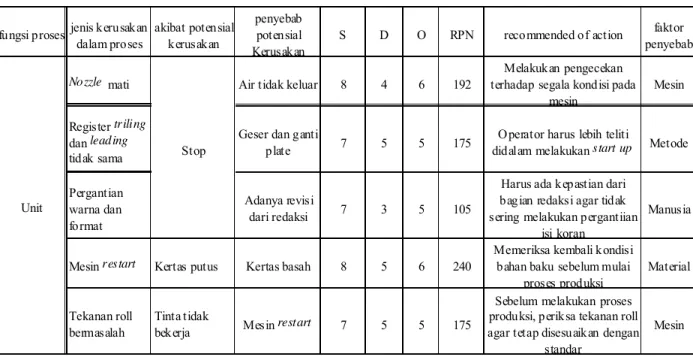

Tabel 4.34 FM EA untuk Kerusakan yang Terjadi Pada M esin Unit

fungsi prosesjenis kerusakan dalam proses akibat potensial kerusakan penyebab potensial Kerusakan

S D O RPN recommended of action faktor penyebab

Nozzle mati Air tidak keluar 8 4 6 192

Melakukan pengecekan terhadap segala kondisi pada

mesin

Mesin

Register triling

dan leading

tidak sama

Geser dan ganti

plate 7 5 5 175

Operator harus lebih teliti

didalam melakukan start up Metode

Pergantian warna dan format

Adanya revisi

dari redaksi 7 3 5 105

Harus ada kepastian dari bagian redaksi agar tidak sering melakukan pergantiian

isi koran

Manusia

Mesin restart Kertas putus Kertas basah 8 5 6 240

Memeriksa kembali kondisi bahan baku sebelum mulai

proses produksi

Material

Tekanan roll bermasalah

Tinta tidak

bekerja Mesin restart 7 5 5 175

Sebelum melakukan proses produksi, periksa tekanan roll agar tetap disesuaikan dengan

standar

Mesin Unit

Stop

4.3.6.2 Jenis Kerusakan Yang Terjadi Pada Mesin Unit 1. Mesin berhenti karena nozzle mati

Pada tabel FM EA diatas, nilai RPN untuk mesin berhenti karena

nozzle mati adalah sebesar 192. Hal ini dapat terjadi karena tekanan

tension pada mesin sangat tinggi sehingga menyebabkan nozzle menjadi

mati. Efek dari permasalahan ini akan sangat tinggi pengaruhnya pada kelancaran proses produksi karena secara otomatis operator harus melakukan setting ulang karena mesin yang berhenti. Oleh karena itu, diberikan ranking severity sebesar 8.

Untuk mengantisipasi terjadinya stop pada mesin akibat nozzle mati,

operator harus melakukan inspeksi rutin terhadap tekanan tension yang

mempengaruhi nozzle pada saat proses berlangsung. Dengan demikian

diberikan rangking detetability sebesar 4.

Peluang terjadinya mesin stop akibat nozzle mati dapat dikatakan

sedang, karena terkadang tension yang tinggi tidak mengakibatkan nozzle

menjadi mati. Oleh karena itu, peneliti memberikan rangking occurrence

sebesar 6 yang bearti berpeluang 1 dalam 80.

Dengan ini, nilai RPN ( Risk Priority Number ) yang didapat adalah

sebesar 192 dari hasil perkalian antara S (8) x D (4) x O (6). Dengan demikian, peniliti mencoba untuk memberi masukan pada perusahaan agar permasalahan ini dapat teratasi yaitu dengan melakukan pengecekan terhadap segala kondisi pada mesin.

2. Mesin berhenti karena register triling dan leading tidak sama

Pada tabel FM EA diatas nilai RPN untuk permasalahan registertriling

dan leading yang tidak sama adalah sebesar 175. Hal ini terjadi karena

adanya kesalahan dari operator pada saat melakukan start up, sehingga

efek dari kesalahan ini dapat menyebabkan mesin berhenti dan operator harus melakukan set up ulang, seperti pergantian dan

pergeseran plate yang ada. Oleh karena itu diberikan rangking severity

Untuk menanggulangi kesalahan dari operator, maka harus dilakukan inspeksi dan pergantian terhadap berbagai plate yang ada pada mesin Unit. Dengan demikian diberikan rangking detetability sebesar 5.

Peluang terjadinya ketidaksamaan antar plate triling dan leading yang

terpasang berbeda oleh operator dapat dikatakan sedang, karena selama dilakukan observasi, hal ini sering terjadi. M ungkin disebabkan oleh kurangnya konsentrasi operator bagian Unit karena bentuk antara plate triling dan leading yang hampir serupa. Oleh karena itu

diberikan rangking occurence sebesar 5 yang berarti berpeluang antara

1 dalam 400.

Dengan ini nilai RPN ( Risk Priority Number) yang didapat adalah

sebesar 175 dari hasil perkalian antara S(7) x D(5) x O(5). Dengan demikian dicoba untuk memberi masukan pada perusahaan agar permasalahan ini dapat teratasi, yaitu dengan memberikan penyuluhan kepada operator agar lebih teliti didalam melakukan start up.

3. Mesin Berhenti Karena Adanya Perubahan Tampilan untuk Koran

Pada tabel FM EA diatas, nilai RPN untuk permasalahan perubahan tampilan dari Koran adalah sebesar 105. Dapat dikatakan perubahan tampilan ini meliputi perubahan terhadap format dan warna dari Koran yang akan dicetak. Akibat dari kesalahan seperti ini dapat menghambat kelancaran waktu proses karena mesin harus berhenti dan

melakukan pengaturan ulang yang akan disesuaikan dengan perubahan yang terjadi. Oleh karena itu diberikan rangking severity sebesar 7.

Untuk menanggulangi terjadinya mesin berhenti akibat perubahan tampilan dari produk yang diproduksi, maka seharusnya dari bagian redaksi sudah harus memastikan dengan pasti keadaan produk yang akan diproduksi. Dengan demikian, diberikan rangking detetability

sebesar 3.

Peluang terjadinya perubahan tampilan Koran dari bagian redaksi dapat dikatakan sedang, karena selama dilakukan observasi, hal ini cukup sering terjadi. Padahal perbedaan antara tampilan sebelumnya dengan dilakukannya perubahan tidak terlalu berbeda jauh. Oleh karena itu, diberikan nilai occurrence sebesar 5 yang berarti

berpeluang antara 1 dalam 400.

Dengan ini nilai RPN ( Risk Priority Number) yang didapat adalah

sebesar 105 dari hasil perkalian antara S(7) x D(3) x O(5). Dengan demikian harus adanya kepastian dari bagian redaksi mengenai tampilan dari produk sebelum produk tersebut akan diproduksi.

4. Kertas Putus Akibat Mesin Restart

Pada tabel FM EA diatas, nilai RPN untuk permasalahan kertas putus akibat mesin restart adalah sebesar 240. Dapat dikatakan kertas putus

diakibatkan karena mesin restart sehingga saluran air pada mesin Unit bekerja tidak terkendali sehingga membasahi kertas , jika

permasalahan ini sering terjadi maka dapat mempengaruhi kelancaran lini produksi dan seluruh kertas yang basah tersebut terputus maka proses produksi berhenti secara keseluruhan. Oleh karena itu diberikan rangking severity sebesar 8.

Untuk menanggulangi terjadinya kertas putus akibat mesin restart yang membasahi kertas, maka biasanya dilakukan pembongkaran sederhana untuk mengganti roll kertas yang basah dengan roll kertas yang baru, tentunya sudah dilakukan pengecekan terlebih dahulu. Dengan demikian, diberikan rangking detetability sebesar 5.

Peluang terjadinya kertas putus karena roll kertas yang digunakan basah, dapat dikatakan sedang karena selama melakukan observasi. Hal tersebut cukup sering terjadi pada setiap produksi. Oleh karena itu, diberikan rangking occurrence sebesar 6 yang berarti berpeluang 1

dalam 80.

Dengan ini nilai RPN ( Risk Priority Number) yang didapat adalah

sebesar 240 dari hasil perkalian antara S(8) x D(5) x O(6). Dengan demikian dicoba untuk memberi masukan pada perusahaan agar permasalahan ini dapat teratasi, yaitu dengan melakukan pemeriksaan secara keseluruhan terhadap bahan baku dan kondisi mesin sebelum dilakukan proses produksi.

5. Tinta Tidak Bekerja Akibat Tekanan Roll Bermasalah

Pada tabel FM EA diatas, nilai RPN untuk permasalahan tinta yang tidak bekerja akibat tekanan roll yang bermasalah adalah sebesar 175. Hal ini dapat terjadi karena tekanan roll yang terlalu rendah, pengaruh dari kepadatan roll yang digunakan terlalu padat, namun karena tekanan yang rendah tersebut, maka roll tidak memiliki tekanan kertas sehingga menyebabkan tinta pada proses printing tidak bekerja. Oleh karena itu diberikan rangking severity sebesar 7.

Untuk menanggulangi terjadinya tinta tidak bekerja akibat tekanan roll yang menyebabkan mesin restart, maka sebaiknya dilakukan inspeksi secara rutin terhadap tekanan roll pada saat proses berlangsung. Dengan demikian, diberikan rangking detetability sebesar 5.

Peluang terjadinya tinta tidak berkerja karena tekanan roll kertas yang bermasalah, dapat dikatakan sedang karena selama melakukan observasi. Hal tersebut cukup sering terjadi pada setiap produksi. Oleh karena itu, diberikan rangking occurrence sebesar 5 yang berarti

berpeluang 1 dalam 400.

Dengan ini nilai RPN ( Risk Priority Number) yang didapat adalah

sebesar 175 dari hasil perkalian antara S(7) x D(5) x O(5). Dengan demikian dicoba untuk memberi masukan pada perusahaan agar permasalahan ini dapat teratasi, yaitu dengan melakukan pemeriksaan

tekanan roll agar tetap disesuaikan dengan standar sebelum dilakukan proses produksi.

4.3.7 Rencana Implementasi

Tahap rencana implementasi merupakan tahap dimana akan dijelaskan penggunaaan metode baru, metode yang sebelumnya belum diterapkan pada perusahaan untuk mengurangi terjadinya downtime saat proses produksi

berlangsung , yaitu FM EA ( Failure Mode and Effect Analysis).

PT.Gramedia, khususnya pada divisi percetakan sudah memiliki beberapa cara untuk dapat terus mengurangi terjadinya downtime, salah

satunya adalah dengan penggunaan laporan SGA ( Small Group Activity) yang

dimana laporan tersebut berisikan tentang permasalahan yang terjadi dalam proses produksi, penyebab terjadinya, pencegahannya (disposisi) dan action plan. Contoh laporan SGA dapat dilihat pada lampiran. Laporan ini

dikerjakan atau dibuat oleh tim regu dari mesin, produk dan shift masing-masing.

Namun dengan laporan tersebut operator menyatakan tidak termotivasi untuk melakukan perbaikan, karena tidak memiliki prioritas permasalahan yang ditanggulangi agar mengurangi terjadinya downtime yang dapat

menghambat waktu proses produksi.

Dengan ini usulan yang diberikan kepada pihak Perusahaan untuk dapat mengimplementasikan metode FM EA dengan merubah laporan SGA

menjadi laporan FM EA. Karena dengan beberapa keuntungan FM EA, secara langsung operator dapat mengetahui prioritas permasalahan yang harus dicegah saat proses produksi berikutnya dan FM EA juga dapat dijadikan suatu alat perbaikan terus menerus (continuos improvement) bagi perusahaan. Dan