BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Pengumpulan Data

Data-data yang diperlukan dalam melakukan skripsi ini terdiri dari data primer dan data sekunder. Data primer ini bertujuan untuk membuktikan adanya masalah, data untuk mengukur kinerja saat ini (saat pengamatan ini dilakukan), data karakteristik kualitas produk yang di dapat dari dokumen standar QC perusahaan, sementara data sekunder seperti data proses produksi, waktu baku operasi, kapasitas produksi, omset perusahaan dan lain-lain yang di dapat dari hasil wawancara atau diskusi dengan supervisor dan manajer yang bersangkutan.

A. Data Primer

¾ Data Rekap hasil produksi dan jumlah cacat dari yang dihasilkan yaitu produk hanger tipe TAC 6212, selama sebulan, yakni bulan Oktober dan

November.

¾ Data-data karakteristik kualitas kunci produk (CTQ) yang di dapat dari hasil wawancara dan diskusi dengan bagian Quality Control di

B. Data Sekunder

¾ Data proses pada pembuatan hanger TAC 6212 dari mixing sampai dengan Storage berupa peta proses

Hasil pengumpulan data ini akan diperlihatkan langsung pada bagian selanjutnya dari bab ini pada analisa data.

4.2 Analisis Data

Dalam pembahasan data terdapat lima tahapan untuk mengumpulkan data , dan tahapan yang akan dilakukan sesuai dengan strategi penerapan Six Sigma, yaitu Define-Measure-Analyze-Improve-Control (DMAIC). Tahapan-tahapan ini

merupakan tahapan yang berulang atau membentuk siklus peningkatan kualitas dengan Six Sigma.

4.2.1 Tahap definisi (Define)

Merupakan tahap pertama dalam model DMAIC menuju peningkatan secara

terus menerus menuju target Six Sigma. Proses produksi merupakan suatu kegiatan

utama dalam suatu industri. Pada tahap ini akan didefinisikan keseluruhan proses produksi yang terkait di PT. Biggy Cemerlang. Dari tahapan ini akan diketahui bagaimana aliran proses yang ada, input-input apa saja yang dibutuhkan dalam tahapan persiapan sehingga proses akan berjalan dengan baik, sehingga akan menghasilkan output-output yang sesuai dengan diharapkan oleh perusahaan.

Alat-alat yang dibutuhkan pada tahapan ini adalah diagram alir proses dan diagram input-process-output.

4.2.1.1 Pembutan Diagram Alir

Diagram alir menggambarkan aktivitas-aktivitas yang berlangsung dalam sebuah proses. Dalam pembuatan diagram alir tahapan proses ini, dibuat berdasarkan urutan-urutan kerja yang berlangsung. Dengan diagram alir ini diharapkan pemahaman terhadap sebuah proses akan lebih baik sehingga memudahkan untuk melakukan perbaikan-perbaikan. Secara rinci diagram alir proses TAC 6212 dapat dilihat pada gambar lampiran.

4.2.1.2 Pembutan Diagram Input-process-Output

Sama seprtinya diagram alir, diagram Input-Process-Output juga merupakan

reprensentasi visual dari sebuah proses yang berlangsung. Perbedaanya adalah pada diagram Input-Process-Output lebih berfokus pada karakteristik input dan output dari

sebuah proses. Hal ini harus ditentukan pertama kali adalah output-output yang diinginkan dari proses yang diamati. Karakteristik output-output tersebut diletakkan di sebelah kanan proses yang diamati. Selanjutnya menentukan faktor-faktor yang harus dijadikan input agar dapat menghasikan output-output yang telah ditentukan. Biasanya jumlah input akan lebih banyak dibandingkan dengan jumlah output. Diagrm Input-Process-Output dari tahapan proses Perakitan dapat dilihat pada

4.2.2 TAHAPAN PENGUKURAN (MEASURE)

Perusahaan-perusahaan yang mengukur kualitas dan efisiensi dari proses mereka akan mampu menghasilkan produk dan pelayanan berkualitas tinggi pada tingkat biaya (harga) yang lebih rendah. Dalam program penigkatan kualitas Six Sigma menggunakan model DMAIC terdapat tahapan Measure, yang bertujuan untuk

melakukan pengukuran terhadap fakta-fakta yang akan menghasilkan data, dan akan berguna sebagai pengetahuan bagi pihak manajemen untuk meningkatkan kualitas.

Hal-hal yang harus dilakukan dalam tahapan pengukuran meliputi penentuan karakteristik-karakteristik kualitas dari tahapan proses produksi, perhitungan kapabilitas proses, dan defect per million opportunities (DPMO). Tingkat

kapabilitas proses menentukan apakah suatu proses mampu atau tidak dalam memenuhi target yang ingin dicapai.

Dalam studi kemampuan proses, akan dibuat peta kendali (control chart)

untuk mengetahui apakah kondisi dari data yang diperoleh berada dalam kendali statistik atau tidak (in or out of control). Kemudian menghitung indeks kemampuan

proses (Cp atau Cpk) berdasarkan data yang telah dikumpulkan.

4.2.2.1 Penentuan Karakteristik Critical to Quality (CTQ)

Tujuan menetukan atau menetapkan karakteristik kualitas atau Critical to Quality adalah untuk mengatahui karakteristik-karakteristik yang menpunyai

yang kritis adalah semua jenis cacat yang mungkin terjadi pada tahapan proses produksi TAC 6212 di PT. Biggy Cemerlang, yaitu :

1. Hazy (Berkabut) 2. Black dot (Kotoran) 3. Short shoot

4. Produk buram 5. Over Flashing 6. Bending produk 7. Kawat hook (berkarat)

Dapat dilihat, jumlah CTQ untuk tahapan proses produksi berjumlah tujuh

karakteristik dan jumlah CTQ inilah yang akan digunakan untuk menghitung nilai defect per million opportunities (DPMO).

4.2.2.2 Pembuatan Peta Kendali (Control Chart)

Berdasarkan data-data yang telah dikumpulkan, peta kendali yang harus dibuat adalah peta kendali p, karena data-data tersebut merupakan data atribut yaitu data kualitatif yang dapat dihitung untuk pencatatan dan analisis.

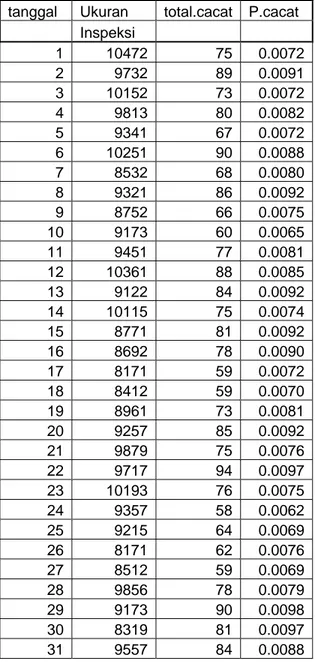

Dalam pembuatan peta kendali p ini, data yang digunakan adalah jumlah produksi dan jumlah cacat yang terjadi selama bulan November 2005. Data-data tersebut dapat dilihat pada tabel 4.1.

Tabel 4.1 Perhitungan Proporsi cacat

tanggal Ukuran total.cacat P.cacat

Inspeksi 1 10472 75 0.0072 2 9732 89 0.0091 3 10152 73 0.0072 4 9813 80 0.0082 5 9341 67 0.0072 6 10251 90 0.0088 7 8532 68 0.0080 8 9321 86 0.0092 9 8752 66 0.0075 10 9173 60 0.0065 11 9451 77 0.0081 12 10361 88 0.0085 13 9122 84 0.0092 14 10115 75 0.0074 15 8771 81 0.0092 16 8692 78 0.0090 17 8171 59 0.0072 18 8412 59 0.0070 19 8961 73 0.0081 20 9257 85 0.0092 21 9879 75 0.0076 22 9717 94 0.0097 23 10193 76 0.0075 24 9357 58 0.0062 25 9215 64 0.0069 26 8171 62 0.0076 27 8512 59 0.0069 28 9856 78 0.0079 29 9173 90 0.0098 30 8319 81 0.0097 31 9557 84 0.0088

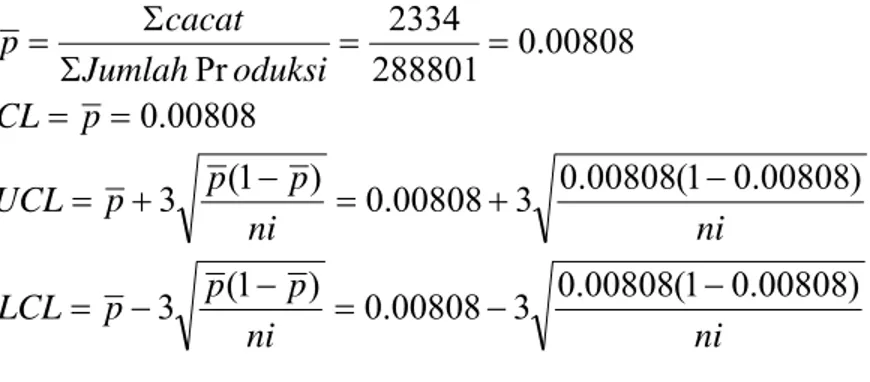

ni ni p p p LCL ni ni p p p UCL p CL oduksi Jumlah cacat p ) 00808 . 0 1 ( 00808 . 0 3 00808 . 0 ) 1 ( 3 ) 00808 . 0 1 ( 00808 . 0 3 00808 . 0 ) 1 ( 3 00808 . 0 00808 . 0 288801 2334 Pr − − = − − = − + = − + = = = = = Σ Σ =

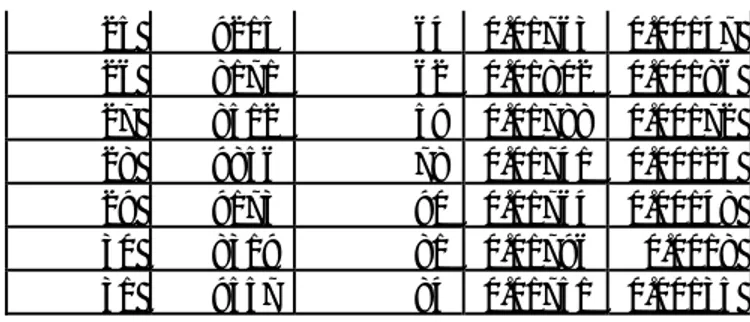

Tabel 4.2 Perhitungan UCL dan LCl

tanggal Ukuran total.cacat UCL LCL

Inspeksi 1 10472 75 0.01723 0.00107 2 9732 89 0.01745 0.00129 3 10152 73 0.01732 0.00116 4 9813 80 0.01743 0.00127 5 9341 67 0.01758 0.00142 6 10251 90 0.01729 0.00113 7 8532 68 0.01787 0.00171 8 9321 86 0.01759 0.00143 9 8752 66 0.01779 0.00163 10 9173 60 0.01764 0.00148 11 9451 77 0.01755 0.00139 12 10361 88 0.01726 0.0011 13 9122 84 0.01766 0.0015 14 10115 75 0.01733 0.00117 15 8771 81 0.01778 0.00162 16 8692 78 0.01781 0.00165 17 8171 59 0.01802 0.00186 18 8412 59 0.01792 0.00176 19 8961 73 0.01771 0.00155 20 9257 85 0.01761 0.00145 21 9879 75 0.01741 0.00125 22 9717 94 0.01746 0.0013 23 10193 76 0.01731 0.00115 24 9357 58 0.01758 0.00142

25 9215 64 0.01763 0.00147 26 8171 62 0.01802 0.00186 27 8512 59 0.01788 0.00172 28 9856 78 0.01741 0.00125 29 9173 90 0.01764 0.00148 30 8319 81 0.01796 0.0018 31 9557 84 0.01751 0.00135 Sample P rop or ti on 31 28 25 22 19 16 13 10 7 4 1 0.011 0.010 0.009 0.008 0.007 0.006 0.005 _ P=0.008082 UCL=0.010829 LCL=0.005334 P Chart of C2

Tests performed with unequal sample sizes

Gambar 4.2 Peta kendali P Untuk Tahapan Produksi Hanger TAC 6212 Dengan Program Minitab

Dengan memperhatikan peta kendali p yang telah dibuat, tidak ada data-data yang berda di luar batas kontrol, baik UCL maupun LCL. Hal ini menunjukan bahwa kondisi produksi stabil dapat dikatakan proses berada dalam kendali statistik, serta, variasi yang terjadi dalam proses diakibatkan oleh penyebab umum (common cause)

bukan oleh penyebab khusus (special cause).

4.2.2.3 Perhitungan Indeks Kapabilitas Proses

Indeks kapabilitas proses berguna untuk menentukan tingkat kemampuan suatu proses yang sedang berlangsung, apakah proses beroperasi sesuai dengan target yang telah ditetapkankan sebelumnya. Perhitungan adalah sebagai berikut :

Nilai Center Line / ppada peta kendali p = 0,00808

Indeks kapabilitas proses = 1-p

=1- 0.00808 = 0.99192

Dari perhitungan ternyata diperoleh indeks kapabilitas proses kurang dari 1. atau 0.99192 hal ini menunjukan bahwa proses hanger tip TAC 6212 cukup mampu untuk memenuhi target spesifikasi yang telah ditentukan. Sehingga hanya perlu dilakukan tindakan-tindakan perbaikan agar kapabilitas dapat meningkat.

4.2.2.4 Perhitungan Defect per Million Opportunities (DPMO)

Perhitungan DPMO ini akan menunjukan level sigma suatu perusahaan. Tahap-tahap perhitungan adalah sebagai berikut :

• Unit (U)

Jumlah produk Hanger TAC 6212 selama bulan september 2005 adalah sebanyak 288801 unit

• Opportunities (OP)

Karakterisrik yang kritis (Critical to Quality) yang terjadi dalam proses

berjumlah 7 karakteristik. • Defect (D)

Defect yang terjadi selama proses produksi hanger TAC 6212 di bulan

september 2005 sebanyak 2334 Defect.

• Defect Per Unit (DPU) DPU = D/U

DPU = 2334 / 288801 = 0.00808

• Total Opportunities (TOP) TOP = U x OP

TOP = 288801 x 7 = 2021607

• Defect Per Opportunities (DPO) DPO = D / TOP

• Defect per Million Opportunities (DPMO) DPMO = DPO x 1000000

DPMO = 0.001154 x 1000000 = 1154

Dari Tabel Konversi Six Sigma, yang tercantum dalam lampiran, nilai

DPMO sebesar 1154 berada diantara 900 DPMO (4.625 sigma) dan 1300 DPMO (4.5

sigma). Dengan menggunakan Interpolasi, maka didapatkan :

579 . 4 75 . 1831 400 254 146 657 75 . 1174 657 146 254 75 . 1174 625 . 4 5 . 4 1154 1300 900 1154 = = + = + − = − − − = − − x x x x x x x x

Perhitungan menunjukan bahwa level Sigma berada pada tingkat 4.579 sigma dengan DPMO sebesar 1154. Apabila dilihat dari pencapaian level sigma

tersebut, maka dapat di katakan bahwa tingkat pencapaian kualitas produk Hanger TAC 6212 sudah “cukup baik”. Tetapi untuk perusahaan yang lebih kompetitif dan

untuk menjadikan produk tersebut lebih berkualitas maka angka level diatas masih harus ditingkatkan hingga mendekati level kesempurnaan 6σ.

4.2.3 Tahap Analisa (Analyze)

Setelah melakukan tahap Define serta meaasure, tahap selanjutnya adalah tahap analisa atau Analyze. Tahap ini merupkan langkah untuk menetukan faktor-faktor utama penyebab variasi yang terjadi dalam bulan November 2005 dan membuat prioritas cacat mana yang memiliki kontribusi dominan terhadap menurunnya kualitas produk secara keseluruhan. Dan menganalisa berbagai akar penyebab masalah dari cacat-cacat yang dominan tersebut, ditinjau dari segi man, machine, environment, dan material, sehingga dapat meningkatkan tahapan proses

yang sedang berlangsung

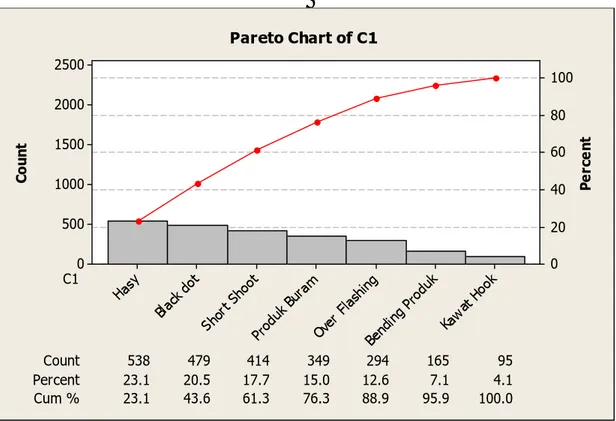

4.2.3.1 Pembuatan Diagram Pareto

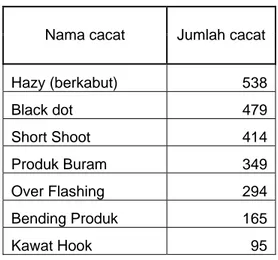

Langkah awal dalam membuat diagram pareto adalah mencoba untuk mengidentifikasi secara kuantitatif jenis-jenis cacat yang paling dominan atau paling sering terjadi dalam waktu bulan september, berikut adalah data rekap cacat beserta diagram pareto untuk menunjukkan cacat apa yang paling dominan. Data tersebut dapat dilihat pada tabel 4.3

Tabel 4.3 Data Cacat (November 2005) untuk diagram Pareto

Nama cacat Jumlah cacat

Hazy (berkabut) 538 Black dot 479 Short Shoot 414 Produk Buram 349 Over Flashing 294 Bending Produk 165 Kawat Hook 95

Pengurutan serta perhitungan data pada tabel 4.3 ditunjukan pada tabel 4.4

Tabel 4.4 Data perhitungan Diagram Pareto

Urutan Jenis cacat Jumlah Persentase % Kumulatif

1 Hazy 538 23.051 23.051 2 Short shot 479 20.523 43.574 3 Produk Buram 414 17.738 61.311 4 Black dot 349 14.953 76.264 5 Over Flashing 294 12.596 88.861 6 Bending Produk 165 7.069 95.930 7 Kawat Hook 95 4.070 100.000 2334 100.000

DIAGRAM PARETO

Co u n t Pe rc e n t C1 Count 23.1 20.5 17.7 15.0 12.6 7.1 4.1 Cum % 23.1 43.6 538 61.3 76.3 88.9 95.9 100.0 479 414 349 294 165 95 Percent Kaw at Ho ok Bend ing P rodu k Over Flas hing Prod uk B uram Shor t Sho ot Black dot Hasy 2500 2000 1500 1000 500 0 100 80 60 40 20 0 Pareto Chart of C1Gambar 4.3 Diagram Pareto Jenis cacat (November 2005) menggunakan program

Minitab

Pada diagram pareto memperlihatkan jenis caat yang menempati urutan pertama serta paling banyak terjadi selama bulan November 2005 adalah tipe Hazy,

dengan total mencapai 538 cacat. Tipe ini mencapai 23,1% dari keseluruhan total cacat yang terjadi. Sedangkan jenis cacat yang paling sedikit terjadi pada kurun waktu yang sama adalah tipe kawat hook, yang berjumlah 95 cacat (4.1% dari kerseluruhan

total cacat yang terjadi). Untuk lebih jelas, diagram tersebut dapat dilihat pada gambar 4.3.

Berdasarkan persentase kumulatif, jenis cacat yang akan menjadi prioritas dalam penanganan masalah adalah jenis cacat yang diakibatkan oleh : (1) Hazy, (2) balckdot, (3) Short shoot, (4) Produk buram, (5) Over Flashing, (6) Bending produk, karena persentase kumulatif dari ke enam jenis cacat ini mencapai 95,9%. Agar sumber-sumber pnyebab terjadinya ke enam cacat tersebut, maka akan digunakan diagram Fishbone.

4.2.3.2 Pembuatan Diagram Fishbone (Sebab-Akibat)

Dr. Kaoru Ishikawa mengembangkan alat sederhana. Yang dinamakan diagram fishbone, untuk mengindentifikasi sebab-akibat terjadinya variasi dalam

proses. Diagram ini menyusun sebab-akibat variasi atau sebab-sebab permasalahan kualitas ke dalam beberapa kategori. Hal ini membantu untuk menentukan fokus masalah yang diambil dan membantu dalam usaha-usaha pengembangan proses.

Pembuatan diagram fishbone dilakukan untuk jenis Hazy, blackdot, short shoot, produk buram, over flashing, bending produk. Ke enam jenis cacat inilah yang paling dominan serta menjadi prioritas dalam penanganan masalah karena mencapai 90% dari total keseluruhan cacat yang terjadi dalam tahapan proses pembuatan hanger tipe TAC 6212 selama bulan November.

4.2.3.2.1 Pembuatan Diagram Fishbone Untuk Cacat Hazy

Jenis cacat ini merupakan jenis cacat yang paling banyak terjadi pada tahapan produksi hanger. Diagram fishbone untuk jenis cacat Hazy dapat di lihat pada gambar 4.4

Gambar 4.4 menunjukan sebab-sebab yang mengakibatkan terjadinya cacat Hazy. Penjelasan sebagai berikut:

• Manusia

Kesalahan yang terjadi selama produksi hanger tipe TAC 6212 untuk cacat Hazy disebabkan tidak telitinya operator dalam menyeting mesin. Hal ini mengakibatkan mesin kurang bekerja dengan optimal atau pemanasan bahan material kurang sempurna. Kesalahan semacam ini disebabkan karena pekerja tergesa-gesa. Selain itu, yang menjadi faktor penyebab adalah pekerja yang kelelahan. Hal ini juga menyebabkan pekerja tidak dapat dapat melakukan pekerjaan semaksimal mungkin, yang berakibat timbulnya kesalah tersebut.

• Material

Bahan material (plastik) adalah bahan utama dari hanger. Dimana bahan yang tercampur dengan debu atau kotoran dapat membuat produk menjadi tidak bening. Selain itu yang menjadi faktor lain penyebab Hazy adalah komposisi bahan material yang tidak tepat dapat mengakibabkan produk menjadi tidak bening.

• Mesin

Di dalam proses injection mesin sangat berperan penting karena dalam mengeluarkan output atau hasil produk. Maka settingan mesin dapat

mempengaruhi suatu hasil jika mesin disetting terlalu cepat , pemanasn yang terjadi kurang sempurna.

• Lingkungan

Faktor lingkungan berpengaruh terhadap pekerja ketika melakukan pekerjaannya. Salah satunya adalah kurangnya penerangan yang mempengaruhi penglihatan pekerja, sehingga mengakibatkan terjadinya kesalahan dalam menyeting mesin atau membersihankan kotoran atau debu.

4.2.3.2.2 Pembuatan Diagram Fishbone Untuk Cacat Black dot

Selanjutnya jenis cacat yang menjadi prioritas untuk ditanggulangi adalah jenis cacat Black dot. Diagram fishbone untuk jenis cacat ini dapat dilihat pada

Gambar 4.5 menunjukan sebab-sebab yang mengakibatkan terjadinya cacat Black dot. Penjelasan sebagai berikut

• Manusia

Kesalahan yang terjadi selam produksi Hanger untuk cacat blackdot disebabkan tidak telitinya terhadap kotoran atau debu yang beada mesin mixing hal ini mengakibatkat tercampur ke dalam bahan material. Kesalahan semacam ini disebabkan karena pekerja tergesa-gesa melakukan tugasnya untuk memenuhi permintaan surat perintah kerja (SPK). Hal ini juga menyebabkan pekerja tidak dapat melakukan pekerjaannya semaksimal mungkin, yang berakibat timbulnya kesalahan tersebut.

• Metode Kerja dalam proses mixing dimana membutuhkan tenaga manusia untuk mengangkat bahan material ke dalam mesin mixing, sehingga kemungkinan jatuhnya kotoran atau debu ke dalam mesin mixing dapat terjadi.

• Mesin

Dalam proses pembuatan hanger terdapat mesin yang membutuhkan pengawasan manusia, seperti mesin mixing karena dalam pengadukan bahan material kemungkinan terdapatnya kotoran dapat mengakibatkan produk menjadi tidak sempurna.

• Lingkungan

Faktor lingkungan berpengaruh terhadap pekerja ketika melakukan pekerjaannya. Salah satunya adalah kurangnya penerangan yang mempengaruhi penglihatan pekerja, sehingga mengakibatkan terjadinya kesalahan dalam membersihankan kotoran atau debu di dalam mesin mixing.

4.2.3.2.3 Pembuatan Diagram Fishbone Untuk Short Shoot

Selanjutnya jenis cacat yang menjadi proritas untuk ditanggulangi adalah jenis cacat Short shoot. Diagram fishbone untuk jenis cacat ini dilihat pada gambar

Gambar 4.6 menunjukan sebab-sebab yang diakibatkan terjadinya short shoot penjelasannya adalah sebagai berikut.

• Manusia

Kesalahan yang terjadi selama produksi hanger untuk cacat short shoot

disebabkan tidak teliti dalam menyeting mesin injection. Hal ini mengakibatkan penyuntikan bahan material menjadi pendek atau terlalu cepat dari sebenarnya. Kesalahan ini disebabkan karena pekerja tergesa-gesa melakukan tugasnya untuk memenuhi permintaan surat perintah kerja (SPK). Selain itu, yang menjadi faktor penyebab adalah pekerja yang kelelahan. Hal ini juga menyebabkan pekerja tidak dapat melakukan pekerjaan semaksimal mungkin.

• Mesin

Dalam proses pembuatan produk dimana mesin tidak saja memproduksi hanger, jadi dimana setting mesin dapat berubah tergantung produk yang diproduksinya, dan kurang telitinya pekerja mengakibabtkan cacat short shoot.

• Metode kerja

Dari segi metode kerja, belum adanya sosialisasi standarisasi kerja yang baik dan juga operator terburu-buru bekerja karena untuk memenuhi permintaan surat perintah kerja (SPK).

• Lingkungan

Faktor lingkungan berpengaruh terhadap pekerja ketika melakukan pekerjaannya. Salah satunya adalah kurangnya penerangan yang mempengaruhi penglihatan para pekerja, sehingga mengakibatkan terjadinya kesalahan-kesalahan pada proses pembuatan hanger.

4.2.3.2.4 Pembuatan Diagram Fishbone Untuk Produk Buram

Selanjutnya jenis cacat yang menjadi proritas untuk ditanggulangi adalah jenis cacat produk buram. Diagram fishbone untuk jenis cacat ini dilihat pada gambar

Gambar 4.7 menunjukan sebab-sebab yang diakibatkan terjadinya produk buram penjelasannya adalah sebagai berikut.

• Manusia

Kesalahan yang terjadi selama produksi hanger untuk cacat produk buram disebabkan tidak telitinya terhadap komposisi material. Hal ini mengakibatkan bahan material (PS dan K resin) tidak tercampur dengan sempurna antara ke dua bahan material. Kesalahan semacam ini disebabkan karena pkerja tergesa-gesa melakukan tugasnya untuk memenuhi permintaan surat perintah kerja (SPK). Selain itu yang menjadi faktor penyebab lainya pekerja kurang pengalaman. Hal ini menyebabkan kurang terbiasanya terhadap bahan.

• Mesin

Di dalam proses injection mesin sangat berperan penting karena dalam mengeluarkan output atau hasil produk. Maka settingan mesin dapat mempengaruhi suatu hasil jika mesin disetting terlalu cepat , pemanasn yang terjadi kurang sempurna.

• Material

Bahan material (plastik) adalah bahan utama dari hanger. Dimana bahan yang tercampur dengan debu atau kotoran dapat membuat produk menjadi tidak bening. Selain itu yang menjadi faktor lain penyebab

produk buram adalah komposisi bahan material yang tidak tepat dapat mengakibabkan produk menjadi tidak bening.

• Lingkungan

Faktor lingkungan berpengaruh terhadap pekerja ketika melakukan pekerjaannya. Salah satunya adalah kurangnya penerangan yang mempengaruhi penglihatan para pekerja, sehingga mengakibatkan terjadinya kesalahan-kesalahan pada proses pembuatan hanger.

4.2.3.2.5 Pembuatan Diagram Fishbone Untuk Over flashing

Selanjutnya jenis cacat yang menjadi proritas untuk ditanggulangi adalah jenis cacat over flashing. Diagram fishbone untuk jenis cacat ini dilihat pada gambar

Gambar 4.8 menunjukan sebab-sebab yang diakibatkan terjadinya over flashing penjelasannya adalah sebagai berikut.

• Manusia

Kesalahan yang terjadi selama produksi hanger untuk cacat over flashing disebabkan pekerja tidak teliti terhadap mold yang telah presisi.

Hal ini mengakibatkan bahan yang telah meleleh tidak pas terhadap mold. Kesalahan ini disebabkan karena kondisi pekerja yang kurang berpengalaman, yang berakibat timbulnya kesalahan tersebut.

• Mesin

Dalam pembuatan hanger dimana mesin mempunyai kapasitas mesin yang berbeda-beda tergantung apa yang akan diproduksi. Kesalahan ini terjadi dimana produk yang seharusnya kapasitas mesin kecil di cetak di kapasitas mesin besar, hal ini karena untuk mememuhi pesanan konsumen.

• Material

Material disini bukanlah bahan plastik, melainkan mold, dimana mold yang sering di gunakan kemungkinan akan over presisi. Hal ini mengakibatkan bahan material yang telah dicetak tidak pas terhadap mol. Ini mengakibatkan hasil yang tidak sempurna.

• Metode kerja

Dari segi metode kerja, belum adanya sosialisasi standarisasi kerja yang baik dan juga operator terburu-buru bekerja karena untuk memenuhi permintaan surat perintah kerja (SPK).

4.2.3.2.6 Pembuatan Diagram Fishbone Untuk Bending produk

Selanjutnya jenis cacat yang menjadi proritas untuk ditanggulangi adalah jenis cacat bending produk. Diagram fishbone untuk jenis cacat ini dilihat pada

Gambar 4.9 menunjukan sebab-sebab yang diakibatkan Bending produk penjelasannya adalah sebagai berikut.

• Manusia

Kesalahan yang terjadi selama produksi hanger untuk cacat Bending Produk disebabkan kurang telitinya terhadap mesin cooler. Hal ini mengakibatkan produk yang masih panas, yang mana kurang pendingan langsung aja keluar dari mold (cetakan). Selain itu, yang menjadi faktor penyebab adalah pekerja yang kurang berpengalaman, hal ini juga menyebabkan pekerja melakukan pekerjaannya kurang efisien, yang berakibat timbulnya kesalahan tersebut.

• Mesin

Dalam proses pembuatan hanger terdapat mesin cooler dimana gunanya untuk mendingankan produk yang telah dicetak di dalam mold. Dan jika cooler ini tidak bekerja dengan baik akan mengakibatkan produk menjadi cacat atau tidak sempurnya.

• Lingkungan

Faktor lingkungan berpengaruh terhadap pekerja ketika melakukan pekerjaannya. Salah satunya adalah kurangnya penerangan yang mempengaruhi penglihatan para pekerja, sehingga mengakibatkan terjadinya kesalahan-kesalahan penyetingan atau pemeriksaan mesin pada proses pembuatan hanger.

4.2.4 Tahap Perbaikan (Improve)

Improve merupakan operasional keempat dalam program peningkatan

kualitas Six Sigma. Tahap ini akan membantu untuk memperbaiki atau meningkatkan

pross. Alat Six sigma yang digunakan pada tahap ini Failure Mode Effect and Analysis (FMEA), untuk mengetahui penyebab-penyebab potensial dari masalah yang

ada.

4.2.4.1 Pembuatan Failure Mode Effect Analysis (FMEA)

FMEA adalah suatu prosedur terstuktur untuk mengindentifikasi dan

mencegah sebanyak mungkin mode kegagalan (failure modes). Pembuatan FMEA

bertujuan untuk mengindentifikasi dan menilai resiko-resiko yag berhubungan dengan potensi kegagalan. FMEA dapat diterapkan dalam semua bidang, baik

manufaktur maupun jasa, juga pada semua jenis produk. Dalam FMEA akan

dilakukan perhitungan Risk Priority Number (RPN), yang merupakan perkalian dari Occurence (O), Severity (S), Detectability (D) dengan memberikan nilai secara

subyektif anatara 1-10 sebagai kriterianya.

Data yang dibutuhkan untuk membuat FMEA adalah faktor-faktor sebab-akibat dari fishbone yang telah dibuat sebelumnya.

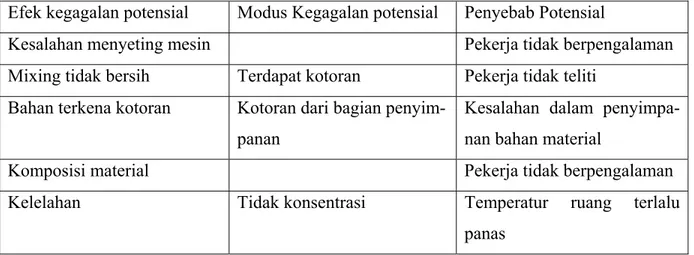

4.2.4.1.1 Pembuatan FMEA Untuk Jenis Cacat Hazy

Jenis cacat hazy merupakan cacat pada proses produksi hanger. Cacat ini menyebabkan produk benjadi seperti kabut atau tidak bening. Pembuatan cause failure effect untuk cacat hazy dapat dlihat pada tabel 4.5.

Tabel 4.5 Cause Failure Mode Effect Jenis Cacat Hazy

Efek kegagalan potensial Modus Kegagalan potensial Penyebab Potensial

Kesalahan menyeting mesin Pekerja tidak berpengalaman Mixing tidak bersih Terdapat kotoran Pekerja tidak teliti

Bahan terkena kotoran Kotoran dari bagian penyim- panan

Kesalahan dalam penyimpa- nan bahan material

Komposisi material Pekerja tidak berpengalaman

Kelelahan Tidak konsentrasi Temperatur ruang terlalu

panas

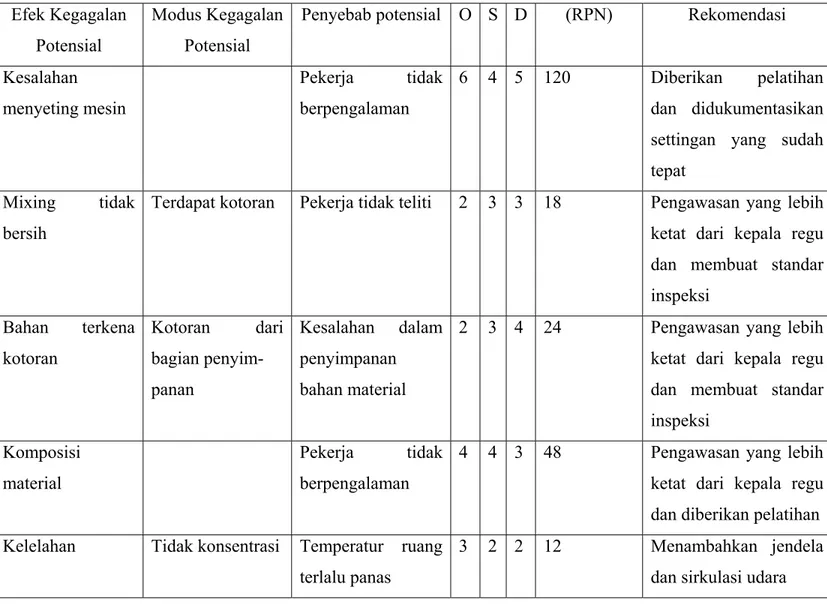

Hasil pembuatan CFME yang berupa urutan akar penyebab masalah-modus kegagalan-efek dirankum dalam tabel FMEA sebagai berikut :

Tabel 4.6 Failure Mode and Effect Analysis Untuk Jenis Cacat Hazy

Efek Kegagalan Potensial

Modus Kegagalan Potensial

Penyebab potensial O S D (RPN) Rekomendasi

Kesalahan menyeting mesin Pekerja tidak berpengalaman 6 4 5 120 Diberikan pelatihan dan didukumentasikan settingan yang sudah tepat

Mixing tidak bersih

Terdapat kotoran Pekerja tidak teliti 2 3 3 18 Pengawasan yang lebih ketat dari kepala regu dan membuat standar inspeksi Bahan terkena kotoran Kotoran dari bagian penyim- panan Kesalahan dalam penyimpanan bahan material

2 3 4 24 Pengawasan yang lebih ketat dari kepala regu dan membuat standar inspeksi

Komposisi material

Pekerja tidak

berpengalaman

4 4 3 48 Pengawasan yang lebih ketat dari kepala regu dan diberikan pelatihan Kelelahan Tidak konsentrasi Temperatur ruang

terlalu panas

3 2 2 12 Menambahkan jendela

dan sirkulasi udara

Dari pembuatan FMEA untuk jenis cacat Hazy, angka Risk Priority Number (RPN) tertinggi sebesar 120 . angka ini berada pada kegiatan kesalahan dalam proses

penyetingan mesin. Hal-hal yang harus dilakukan terhadap terhadap penanganan masalah tersebut, kepala regu mengawasi secara ketat dan memberikan pelatihan dan

mendukumentasikan segala sesuatu yang sudah sempurna. Diharapkan setelah melakukan perbaikanterhaap modus kegagalan yang mempunyai nilai RPN tertinggi,

ketika dilakukan pembuatan FMEA kembali, nilai tersebut dapat berkurang sehingga

prioritas penanganan masalah dapat bergeser ke modus kegagalan lain.

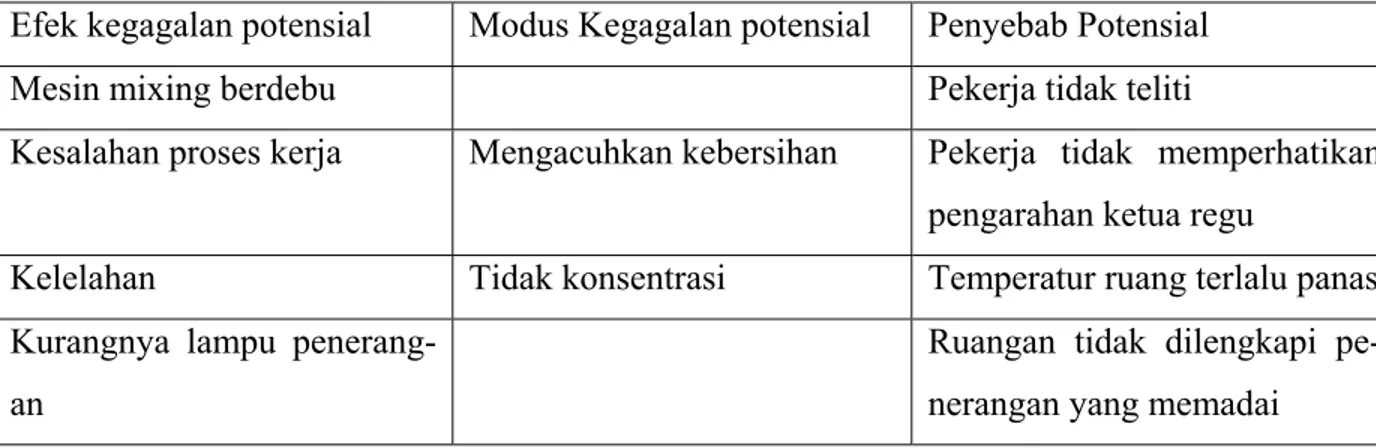

4.2.4.1.2 Pembuatan FMEA Untuk Jenis Cacat Black Dot

Jenis cacat Black dot merupakan cacat pada proses produksi hanger. Cacat

ini menyebabkan produk terdapat bintik-bintik hitam yang disebabkan oleh kotoran. Pembuatan cause failure effect untuk cacat Black dot dapat dlihat pada tabel 4.7

Tabel 4.7 Cause Failure Mode Effect Jenis Cacat Black dot

Efek kegagalan potensial Modus Kegagalan potensial Penyebab Potensial

Mesin mixing berdebu Pekerja tidak teliti

Kesalahan proses kerja Mengacuhkan kebersihan Pekerja tidak memperhatikan pengarahan ketua regu

Kelelahan Tidak konsentrasi Temperatur ruang terlalu panas Kurangnya lampu penerang-

an

Ruangan tidak dilengkapi pe- nerangan yang memadai

Hasil pembuatan CFME yang berupa urutan akar penyebab masalah-modus kegagalan-efek dirankum dalam tabel FMEA sebagai berikut :

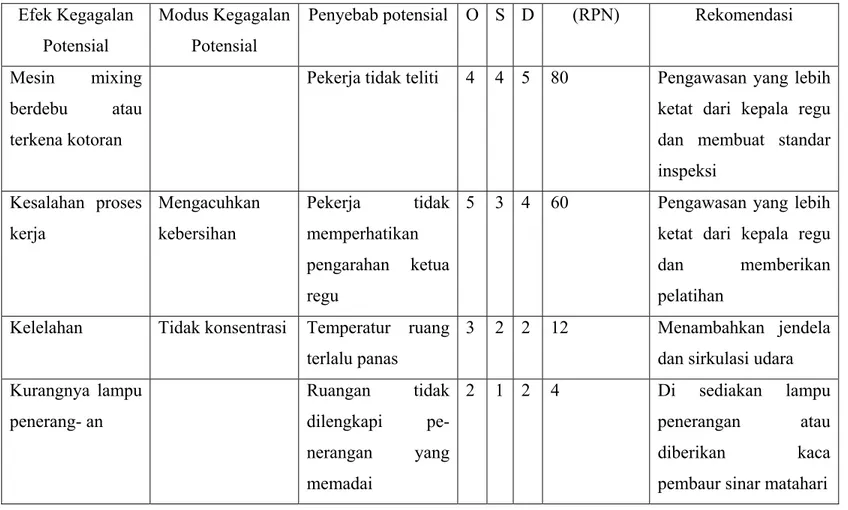

Tabel 4.8 Failure Mode and Effect Analysis Untuk Jenis Cacat Black dot

Efek Kegagalan Potensial

Modus Kegagalan Potensial

Penyebab potensial O S D (RPN) Rekomendasi

Mesin mixing berdebu atau terkena kotoran

Pekerja tidak teliti 4 4 5 80 Pengawasan yang lebih ketat dari kepala regu dan membuat standar inspeksi Kesalahan proses kerja Mengacuhkan kebersihan Pekerja tidak memperhatikan pengarahan ketua regu

5 3 4 60 Pengawasan yang lebih ketat dari kepala regu dan memberikan pelatihan

Kelelahan Tidak konsentrasi Temperatur ruang terlalu panas

3 2 2 12 Menambahkan jendela

dan sirkulasi udara Kurangnya lampu penerang- an Ruangan tidak dilengkapi pe- nerangan yang memadai 2 1 2 4 Di sediakan lampu penerangan atau diberikan kaca pembaur sinar matahari

Dari pembuatan FMEA untuk jenis cacat Black dot, angka Risk Priority Number (RPN) tertinggi sebesar 80. angka ini berasda pada kegiatan kesalahan

rekomendasikan yang dianjurkan adalah, kepala regu mengawasi secara ketat terhadap proses yang dikerjakan dan memberikan standar inspeksi kepada pekerja. Diharapkan setelah melakukan perbaikanterhaap modus kegagalan yang mempunyai nilai RPN tertinggi, ketika dilakukan pembuatan FMEA kembali, nilai tersebut dapat

berkurang sehingga prioritas penanganan masalah dapat bergeser ke modus kegagalan lain.

4.2.4.1.3 Pembuatan FMEA Untuk Jenis Cacat Short Shoot

Jenis cacat Short shoot merupakan cacat pada proses produksi hanger. Cacat

ini menyebabkan produk menjadi tidak sempurna yang diakibatkan pendingan yang terlalu cepat terdapat bintik. Pembuatan cause failure effect untuk cacat Black dot

dapat dlihat pada tabel 4.9

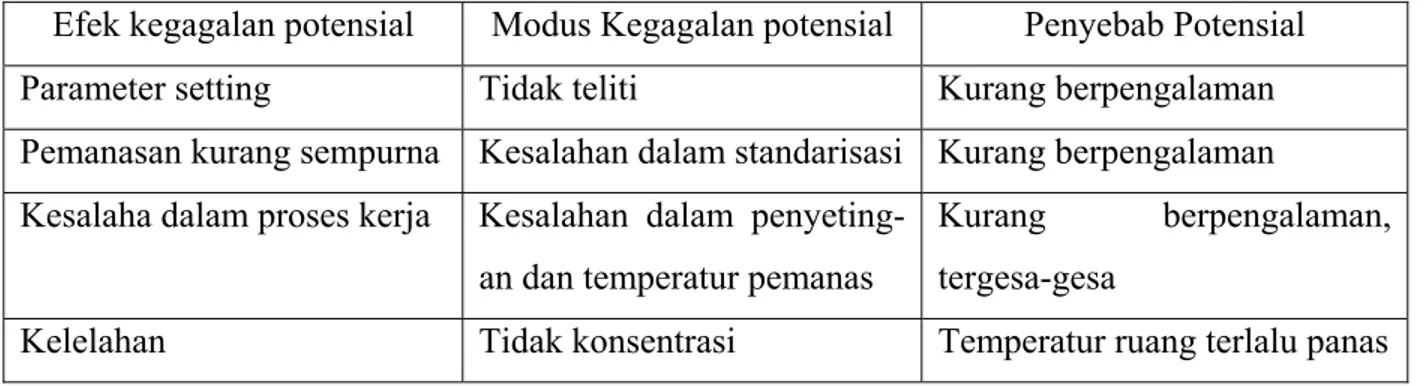

Tabel 4.9 Cause Failure Mode Effect Jenis Cacat Short Shoot

Efek kegagalan potensial Modus Kegagalan potensial Penyebab Potensial Parameter setting Tidak teliti Kurang berpengalaman Pemanasan kurang sempurna Kesalahan dalam standarisasi Kurang berpengalaman Kesalaha dalam proses kerja Kesalahan dalam

penyeting-an dpenyeting-an temperatur pempenyeting-anas

Kurang berpengalaman, tergesa-gesa

Hasil pembuatan CFME yang berupa urutan akar penyebab masalah-modus kegagalan-efek dirankum dalam tabel FMEA sebagai berikut :

Tabel 4.10 Failure Mode and Effect Analysis Untuk Jenis Cacat Short Shoot

Efek Kegagalan Potensial

Modus Kegagalan Potensial

Penyebab potensial O S D (RPN) Rekomendasi

Parameter setting Tidak teliti Kurang

berpengalaman

4 4 5 80 Pengawasan yang lebih ketat dari kepala regu dan memberikan pelatihan Pemanasan kurang sempurna Kesalahan dalam standarisasi Kurang berpengalaman

5 4 6 120 Pengawasan yang lebih ketat dari kepala regu dan memberikan pelatihan Kesalaha dalam proses kerja Kesalahan dalam penyetingan Kurang berpengalaman, tergesa-gesa

5 3 4 60 Pengawasan yang lebih ketat dari kepala regu dan memberikan pelatihan Kurangnya lampu penerangan Ruangan tidak dilengkapi pe- nerangan yang memadai 2 1 2 4 Di sediakan lampu penerangan atau diberikan kaca pembaur sinar matahari

Dari pembuatan FMEA untuk jenis cacat Short shoot, angka Risk Priority Number (RPN) tertinggi sebesar 120. angka ini berada pada kegiatan kesalahan dalam

pemanasan bahan di dalam mesin injection. Hal-hal yang harus dilakukan terhadap penanganan masalah tersebut adalah, kepala regu mengawasi secara ketat terhadap poses yang dikerjakan serta memperbanyal latihan para pekerja. Diharapkan setelah melakukan perbaikanterhaap modus kegagalan yang mempunyai nilai RPN tertinggi,

ketika dilakukan pembuatan FMEA kembali, nilai tersebut dapat berkurang sehingga

prioritas penanganan masalah dapat bergeser ke modus kegagalan lain.

4.2.5 Tahap Kontrol (Control)

Setelah sumber-sumber dan akar penyebab dari masalah kualitas teridentifikasi dari pembuatan diagram pareto, diagram fishbone, dan FMEA, maka

harus dilakukan usulan-usulan untuk menagani masalah, terutama masalah yang menjadi prioritas. Pada tahap kontrol, yang merupakan langkah operasional terakhir dalam program peningkatan kualitas Sig Sigma, usulan-usulan tersebut akan

didukomentasikan dan dijadikan pedoman standar kerja perusahaan. Sehingga target peningkatan sigma yang diharapkan, dapat terwujud secaa bertahap.

Usulan-usulan yang dibuat adalah berdasarkan faktor-faktor penyebab kegagalan dari diagram fishbone serta usulan-usulan instruksi kerja untuk tahapan

4.2.5.1 Usulan-Usulan Perbaikan

Berdasarkan diagram fishbone yang telah dibuat sebelumnya,

kesalahan-kesalahan yang terjadi selama tahapan proses, disebabkan oleh faktor manusia, material, metode kerja, lingkungan, dan mesin. Oleh karenaitu, usulan-usulan yang diberikan berdasarkan kelima faktor tersebut. Usulan-usulan ini merupakan bentuk usaha dalam mengurangi defect yang terjadi selam proses perakitan, agar

menigkatkan tingkat sigma dan kapabilitas proses.

• Mesin

1. Semua mesin yang digunakan dalam kegiatan produksi harus dilihat parameter settingannya dan dipelihara secara teratur.

2. Kepala seksi harus membuat dukumentasi parameter setting yang berdasarkan prosedur yang telah ditetapkan.

3. Untuk msin yang dinyatakan rusak, harus segera dipisahkan dan diganti dengan yang baru atau diperbaiki.

4. Kepala seksi harus segera melaporkan ke bagian Maintenance, jika ada

mesin yang rusak. • Lingkunagan

1. Kepala seksi harus selalu melakukan pengontrolan terhadap kebersihan lingkungan kerja, sebelum kegiatan produksi dimulai.

2. Menambah jendela dan sirkulasi udara pada lantai produksi agar pekerja tidak cepat merasa kepanasan dan lelah.

3. menutup rapat-rapat pintu gudan penyimpanan sehingga kotoran dari lingkunan pabrik tidak masuk kedalam.

4. Menambah lampu penerangan bagi operator yang pekerjaanya membutuhkan penerangan yang memadai.

• Manusia

1. Kepala Regu harus memberikan pengarahan kepada setiap pekerja atas pelaksanaan proses perakitan agar berjalan sebaik dan sefisien mungkin. 2. Kepala Seksi harus melakukan pengontrolan terhadap cara dan hasil kerja

Kepala regu dan operator.

3. Kepala Seksi membuat laporan hasil kerja harian dan mingguan, yang harus diserahkan kepada subbagian Produktioon.

4. Memberikan pelatihan kepada seluruh operator agar tersedianya operator yang terampil untuk semua kegiatan yang mempengaruhi kualitas produk. Semua operator diberi pendidikan, pelatihan, dan pengalaman sesuai dengan dibutuhkan.

5. Kepala Regu harus melakukan pengaturan, pengontrolan kerja, dan hasil kerja operator secara teliti.

• Material

1. Kepala Seksi harus melakukan pengontrolan terhadap bahan material selama dalam gudang penyimpanan.

2. Kepala Seksi harus mengontrol komposisi bahan material dalam mesin mixing

3. Setiap material atau produk yang setengah jadi, ditanggani dan disimpan sedimikian rupa sehingga dapat dipastikan keutuhannya, dan dapat dicegah dari kerusakan atau penurunan kualitas.

4. Material atau komponen yang dinyatakan tidak layak pakai, harus segera dipisahkan untuk mencegah material atau komponen tersebut dugunakan dalam kegiatan produksi.

5. Pemesanan material harus jelas memberikan informasi dan juga disertai instruksi, spesifikasi atau standar, atau gambar.

• Metode Kerja

1. Kepala Regu wajib memeberikan pengarahan kepada setiap pekerja atas pelaksanaan proses produksi agar berjalan sebaik dan seefisien mungkin. 2. Kepala Seksi harus melakukan pengontrolan terhadap cara pengerjaan

proses produksi, agar proses berjalan sesuai dengan instruksi kerja dan pekerja mengoprasikan mesin-mesin secara benar.

3. Membuat dukumentasi mengenai instruksi-instruksi kerja pembuatan hanger yang harus dikuasai oleh setiap operator, untuk meminimasi kesalahan kerja.

4.2.5.2 Usulan Instruksi Kerja Proses Hanger TAC 6212

Usulan ini bertujuan untuk memperbaiki serta menyempurnakan petunjuk instruksi kerja tentang proses produksi Hanger TAC 6212, sehingga menghasilkan produk yang berkualitas bagus, sesuai dengan keinginan pelanggan, dan tepat waktu pengiriman.

• Proses Injection dan mixing

1. Kepala Seksi meninjau atas kelengkapan isi dari SPK dan jadwal produksi

2. Melakukan pengecekan terhadap alat atau mesin yang diperlukan untuk proses produksi

3. Menyiapkan material atau komponen yang dibutuhkan untuk jalannya produksi.

4. mengontrol Komposisi bahan material yang akan di mixing 5. Kepala Regu memeriksa kebersihan linkungan kerja

6. Kepala regu mengarahkan setiap pekerja atas pelaksaan proses injection dan mixing

7. Memastikan dengan teliti ukuran hanger TAC 6212 sesuai dengan ukuran sesunguhnya.

8. memeriksa keadaan mold terlebih dahulu sebelum proses injection sesuai dengan standar pengecekan

4.2.6 Simulasi Untuk Peningkatan Secara teknis

Setelah solusi-solusi potensial yang ada telah di terapkan, maka akan didapat hasil-hasil berupa peningkatan kinerja kualitas produk yang terukur melalui parameter DPMO dan Level Sigma dari produk tersebut. Apabila hasil-hasil peningkatan tersebut di simulasikan secara teknis mulai dari 10 % reduksi cacat untuk tiap-tiap kategori CTQ hingga mencapai 90 % reduksi, hasilnya dapat dilihat pada tabel dibawah ini:

Tabel 4.11 Tabel Simulasi Hasil Peningkatan Kinerja Kualitas Produk

NO JENIS CACAT JUMLAH Defect 10% 20% 30% 40% 50% 60% 70% 80% 90% 1 Hazy 538 484.2 430.4 376.6 322.8 269 215.2 161.4 107.6 53.8 2 Short Shoot 479 431.1 383.2 335.3 287.4 239.5 191.6 143.7 95.8 47.9 3 Produk Buram 414 372.6 331.2 289.8 248.4 207 165.6 124.2 82.8 41.4 4 Black Dot 349 314.1 279.2 244.3 209.4 174.5 139.6 104.7 69.8 34.9 5 Overflashing 294 264.6 235.2 205.8 176.4 147 117.6 88.2 58.8 29.4 6 Bending produk 165 148.5 132 115.5 99 82.5 66 49.5 33 16.5 7 Kawat Hook 95 85.5 76 66.5 57 47.5 38 28.5 19 9.5 TOTAL CACAT 2334 2100.6 1867.2 1633.8 1400.4 1167 933.6 700.2 466.8 233.4 DPMO 1154.53 1039.07 923.62 808.17 692.72 577.26 461.81 346.36 230.91 115.45 LEVEL SIGMA 4.579 4.543 4.607 4.711 4.72 4.765 4.832 4.915 4.999 5.28

4.3 ANALISA DATA

Pada tahapan produksi proses Hanger TAC 6212 di PT. Biggy Cemerlang terdapat tujuh karakteristik kualitas atau jenis cacat yang terjadi. Hal ini merupakan permasalahan yang dihadapi oleh perusahaan untuk dapat meningkatkan kualitas produknya. Jenis-jenis cacat tersebut adalah : (1) Hazy, (2) balckdot, (3) Short shoot, (4) Produk buram, (5) Over Flashing, (6) Bending produk, (7) Kawat Hook.

Berdasarkan pembuatan peta kendali p menunjukan bahwa kondisi proses sudah stabil atau dapat dikatakan proses berada dalam pengendalaian Statistik, karena tidak ada data-data yang berada di luar batas kontrol. Berarti, variasi yang terjadi daam proses disebabkan oleh penyebab umum (Common Cause).

Indeks kapabilitas proses perusahaan mempunyai nilai 0.99192 atau kurang dari 1 berarti proses belum mampu untuk memenuhi target spesifikasi yang telah ditentukan atau kapabilitas proses rendah. Harus dilakukan tidakan-tindakan perbaikan agar kapabilitas meningkat.

Perhitungan Defect per Milion Opportunutirs (DPMO) Perhitungan

menunjukan bahwa level Sigma berada pada tingkat 4.579 sigma dengan DPMO

sebesar 1154. Apabila dilihat dari pencapaian level sigma tersebut, maka dapat di katakan bahwa tingkat pencapaian kualitas produk Hanger TAC 6212 sudah “cukup baik”. Peningkatan level sigma akan terjadi jika perusahaan segera melakukan perbaikan secara terus menerus dari waktu ke waktu.

Berdasarkan diagram pareto yang telah dibuat menunjukan caat Hazy merupakan jenis cacat yang paling sering pada proses produksi selama bulan

(Oktober – November 2005). Jenis cacat ini mencapai 23.1% dari keseluruhan total cacat yang terjadi. Jenis cacat yang menjadi prioritas dalam penanganan masalah adalah jenis caat yang diakibatkan oleh : (1) Hazy, (2) balckdot, (3) Short shoot, (4) Produk buram, (5) Over Flashing, (6) Bending produk, karena persentase kumulatif dari ke enam jenis cacat ini mencapai 95.9%.

Secara garis besar faktor-faktor yang menyebabkan terjadinya cacat-cacat pada proses produksi Hanger TAC 6212 adalah : (1) Adaya kesalahan dalam proses kerja, (2) Tidak tepatnya komposisi bahan yang mengakibatkan poduk tidak sempurna, (3) Kesalahan dalam penyetingan mesin, (4) Sebagian pekerja yang belum terlatih dalam tahapan proses atau instruksi kerja.

Usulan-usulan perbaikan diberikan berdasarkan faktor-faktor penyebab kesalahan pada tahapan proses, yaitu manusia, material, metode kerja, lingkungan, dan mesin. Usulan-usulan ini merupakan bentuk usaha dalam mengurangi defect yang

terjadi selama proses produksi, adar meningkatkan tingkat sigma dan kapabilitas proses. Sedangkan dalam usulan intruksi kerja diberikan beberapa petunjuk tambahan agar menghasilkan Hanger yang berkualitas bagus, sesuai dengan keinginan pelanggan, dan tepat pada waktunya.