52 BAB III

METODOLOGI PENELITIAN

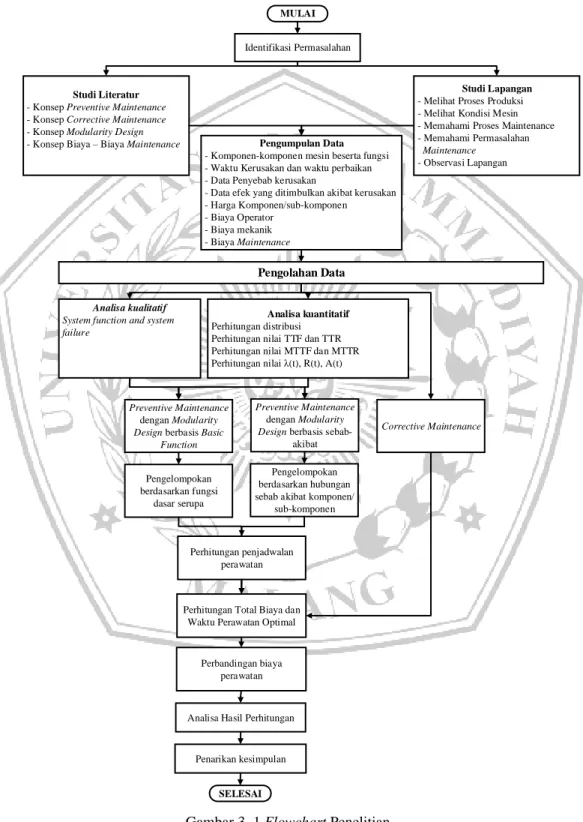

Secara struktural, metode penelitian yang akan digunakan dapat dilihatpada diagram berikut:

MULAI

Identifikasi Permasalahan

Studi Lapangan - Melihat Proses Produksi - Melihat Kondisi Mesin - Memahami Proses Maintenance - Memahami Permasalahan Maintenance

- Observasi Lapangan Studi Literatur

- Konsep Preventive Maintenance - Konsep Corrective Maintenance - Konsep Modularity Design

- Konsep Biaya – Biaya Maintenance Pengumpulan Data - Komponen-komponen mesin beserta fungsi - Waktu Kerusakan dan waktu perbaikan - Data Penyebab kerusakan

- Data efek yang ditimbulkan akibat kerusakan - Harga Komponen/sub-komponen - Biaya Operator

- Biaya mekanik - Biaya Maintenance

Preventive Maintenance dengan Modularity Design berbasis Basic

Function

Preventive Maintenance dengan Modularity Design berbasis sebab-

akibat

Pengelompokan berdasarkan fungsi

dasar serupa

Perhitungan Total Biaya dan Waktu Perawatan Optimal

Analisa Hasil Perhitungan

Penarikan kesimpulan

SELESAI

Corrective Maintenance Analisa kualitatif

System function and system failure

Pengolahan Data

Analisa kuantitatif Perhitungan distribusi Perhitungan nilai TTF dan TTR Perhitungan nilai MTTF dan MTTR Perhitungan nilai λ(t), R(t), A(t)

Pengelompokan berdasarkan hubungan sebab akibat komponen/

sub-komponen

Perhitungan penjadwalan perawatan

Perbandingan biaya perawatan

Gambar 3. 1 Flowchart Penelitian

53 Adapun penjelasan masing-masing langkah dari Gambar 3.1 Flowchart MetodologiPenelitian sebagai berikut:

3.1 Tahapan Identifikasi permasalahan

Berupa identifikasi terhadap permasalahan-permasalahan yang terjadi secara umum, untuk mendapatkannsebuah permasalahan yang relevan untuk dijadikan objek penelitian. Langkah ini dilakukan dengan cara mencari masalah-masalahyang relevan dalam industri yangnmembutuhkan penelitian lebih lanjut, baikmasalah klasik maupun masalah yangnaktual. Adapun pada akhirnya penelitian inimengambil permasalahan evaluasi pemeliharaannmesin- mesin pada PT. ANELA KM 79sebagainpermasalahan yang akanndibahas.

3.2 Tinjauan pustaka

Permasalahan yang ditemukan padanobjek amatan, dapat ditinjau dengan dua cara, yakni tinjauan pustkana secara studi literatur dan studi lapangan.

3.2.1 Studi lapangan

Studi lapangan dilakukan untuk mengetahui keadaan real mesin, proses pemeliharaan mesin, proses perbaikan mesin sertanmelakukan observasi kepada pihak PT. ANELA guna menentukan latar belakang, permasalahn serta kondisi ndan gambaran umum pada sistem yang dimiliki oleh perusahaan, berikut penjelasannya:

1) Latar belakang perusahaan

Pada tahap studi lapangan, penelitinmelakukan wawancara terhadap general manajer perusahaannuntuk mengkaji sejarah atau profil perusahaan, seperti mulai berdirinya perusahaan, perusahaan produksindibidang apa, dan jenis produk yang diproduksi oleh perusahaan.

2) permasalahan dan kondisi perusahaan

Pada tahap ini peneliti melakukan pengamatan dan wawancara baik pengamatan di lantai produksi maupun pengamatan pada pekerja atau operator PT. ANELA KM 79. Kemudiannmelakukan wawancara kepada manager produksinmengenai permasalahan yang dihadapi perusahaan.

54 3) Gambaran umum sistem di perusahaan

Pada tahap ini peneliti melakukan pengamatan serta wawancara di lantai produksi dan terhadap manager produksi untuk memperoleh informasinberupa gambaran umumnsistem yang digunakan perusahaan apakah menggunakan sistem manual, semi mesin atau sudah otomatis. Dimulai dari prosesnpenyediaan bahan bakunsampai proses pembuatan produk es balok selesai. Sehingga dapat menjadi acuan dalam menentukan permasalahan dan tujuan yang ada di perusahaan. Sehinggantujuan dari studi lapangan dilakukan untuk mendapat informasi perusahaan yang dibutuhkan oleh peneliti.

3.2.2 Studi literatur

Tahap ini dilakukan untuknmendapatkan teroi-teori yang membatu penelitian agar lebih jelas untuk menyelesaikan permasalahan yang ada.

Tahapan ini dapat dilakukan dengan cara membaca buku, jurnal ilmiah ataupun penelitian tugas akhir yang serupa tentang analisis perawatan atau pemeliharaan yang menggunakan metode serupa maupun berbeda namun masih dalam lingkup maintenance. Sehingga peneliti dapat membandingkan hasil yang didapatkan padanpenelitian sebelum- sebelumnya dalam kasus atau permasalahan yang sama mengenai proses preventive maintenance menggunakannmetode modularity design berbasis basic function dan sebab-akibat.

3.3 Identifikasi Masalah

Dalam mengidentifikasi permasalahan yang ada, peneliti mendapatkan permasalahan yangnterjadi berdasarkan studi lapangan yang telah dilakukan dimananhal tersebut sudah tercantum pada BAB I. peneliti melakukan perumusan masalah dengan mempertimbangkan permasalahan yang dihadapi oleh perusahaan.

3.3.1 Perumusan masalah

Merupakan hasil analisis penelitinmengenai permasalahan yang dihadapi perusahaan dari datanhingga informasi yangndidapat dari staff maupun pengamatan langsung dinlantai produksi pembuatan esnbalok dengan

55 pertimbangan pihak perusahaan. Sehingganpeneliti dapat menentukan permasalahan yang terjadinyaitu perlunya menganalisa metode Maintenance yangnlebih baik dari pada metode sebelumnya dimana perusahaan masihnmenggunakan metode pemeliharaan Corrective maintenance sehingga kerusakan mesin tidakndapat diprediksi, hal itu dapat menyebabkan perusahaannmengalami kerugian akibat tidak dapat berproduksi ketikanadanya permintaan terhadap produk hal itu dapat berpotensinmenyebabkan pelanggan es balok beralih ke kompetitor.

3.3.2 Perumusan tujuan

Tujuan merupakan hal-hal yangnakan dicapai dalam penelitian yang dilakukan. Pada perumusanntujuan, peneliti mempunyai target bahwa dalam memenuhi targetnproduksi perusahaan, perawatan dalam penggunaan mesinnproduksi juga perlu diperhatikan, sehingga dapat menghindari resiko yang kemungkinan terjadindan berdampak pada berhentinya proses produksi es balok yang dapat merugikan perusahaan.

3.4 Pengumpulan data

Berupa pencarian data yang akan digunakan sebagai input seperti data komponen-komponen mesin beserta fungsi, data penyebab kerusakan, data efek yang ditimbulkannakibat kerusakan, waktu kerusakan, harga komponen, pemakaiannpart, biaya operator, dan biaya untuk perbaikan. Dalam pengumpulan data peneliti melakukannwawancara dengan general manajer, supervisor produksi, serta mekanik di PT. ANELA KM 79. Dengan melakukan observasi atau penelitian tentangnmaintenance pada perusahaan tersebut, maka peneliti dapat menyimpulkan data yang diperlukan peneliti dalam melakukan penelitian tentang preventive maintenance menggunakan metodenmodularity design berbasis basic function dannsebab-akibat adalah sebagai berikut :

3.4.1 Data primer

Data primer merupakan data yangndiperoleh dari pengamatan secara langsung dilapangan. Yaitu melakukan observasi padanproses perawatan mesin-mesin yang adanpada lini produksi es balok dan wawancara mengenai metode maintenance yang diterapkan di perusahaan.

56 1) Observasi data permesinan

Pada proses pengambilan data primer, pengamatan dilakukan secara langsung dan mencatat masing-masingnmesin yang digunakan untuk produksi es balok pada PT. ANELA KM 79, data yang diperlukan oleh peneliti adalah data komponen – komponen beserta fungsi, data komponen yangnmengalami kerusakan, tanggal komponen tersebut rusak, waktunperbaikan, waktu tunggu, hingga biaya perbaikan atau penggantian komponen. Darinproses observasi tersebut peneliti mendapatkan data komponen rusak dalam kurun waktu periode Januari 2016 hingga Desember 2019 ditemukan 100 komponen yang rusak. Selanjutnya adalah mencari distribusi Mean time to failure dan meanntime to repair untuk masing-masing komponen dengan menggunakan software Easy Fit untuk mengetahui pola distribusi data yang kemudian nanti akanndiolah peneliti menggunakan metode preventive maintenance dengan modularity design berbasis fungsi dasar, dan preventive maintenance dengan modularity design berbasis sebab-akibat sehingga dapat dilakukan perbandingan total biaya terendah dengan metodenmaintenance yang optimal.

2) Wawancara

Pada tahap pengumpulanndata dengan menggunakan metode wawancara, penelitinmelakukan wawancara dengan supervisor produksindan mekanik untuk dimintai keterangannmengenai metode perawatan yang diterapkan perusahaan sebelumnya, yakni metode corrective maintenance dimana terjadi keruskan pada mesin atau komponen baru dilakukan analisandan perbaikan. Dari hasil wawancara tersebut penelitinmenemukan metode perawatan yang dapat berpotensi perusahaan mengalami kehilangan penjualan diakibatkan tidak dapat berproduksi karenanterjadi perbaikan pada saat jam produksi serta ada beberapankomponen yang ketersediaan nya harus order dulu dalamnkurun waktu tertentu sehingga dapat

57 menyebabkan proses perbaikannterhambat. Berikut merupakan beberapa contohnpertanyaan ketika peneliti melakukan pengumpulan datandi perusahaan.

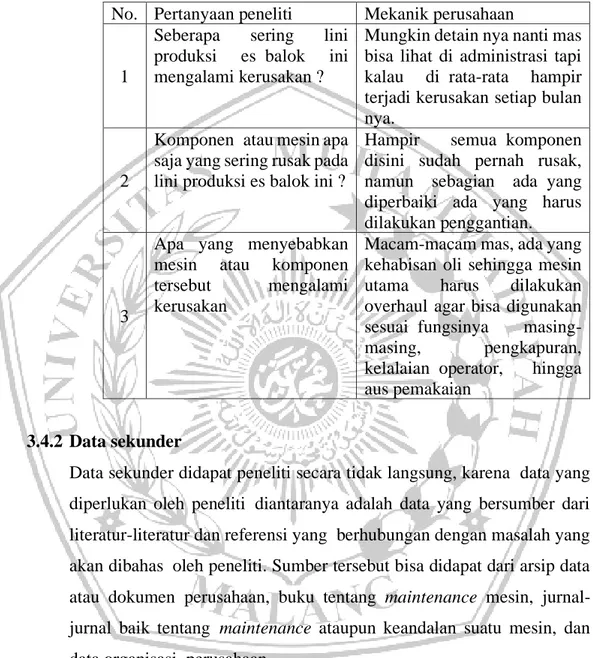

Tabel 3.1 Pertanyaan yang diajukan pada saat observasi

No. Pertanyaan peneliti Mekanik perusahaan

1

Seberapa sering lini produksi esnbalok ini mengalami kerusakan ?

Mungkin detain nya nanti mas bisa lihat di administrasi tapi kalau dinrata-rata hampir terjadi kerusakan setiap bulan nya.

2

Komponennatau mesin apa saja yang sering rusak pada lini produksi es balok ini ?

Hampir semuankomponen disini sudah pernah rusak, namun sebagian adanyang diperbaiki ada yang harus dilakukan penggantian.

3

Apa yang menyebabkan mesin atau komponen tersebut mengalami kerusakan

Macam-macam mas, ada yang kehabisan oli sehingga mesin utama harus dilakukan overhaul agar bisa digunakan sesuainfungsinya masing- masing, pengkapuran, kelalaiannoperator, hingga aus pemakaian

3.4.2 Data sekunder

Data sekunder didapat peneliti secara tidak langsung, karenandata yang diperlukan oleh penelitindiantaranya adalah data yang bersumber dari literatur-literatur dan referensi yangnberhubungan dengan masalah yang akan dibahasnoleh peneliti. Sumber tersebut bisa didapat dari arsip data atau dokumennperusahaan, buku tentang maintenance mesin,njurnal- jurnal baik tentangnmaintenance ataupun keandalan suatu mesin, dan data organisasinperusahaan.

3.5 Pengolahan data

Pada tahap ini, penelitinmelakukan beberapa macam perhitungan dengan beberapa faktor yakni perhitungan correctivenmaintenance, preventive maintenancedengan modularity design berbasisnbasic function dan preventive maintenance modularity design berbasisnsebab-akibat. Data yang telah

58 didapatkan oleh peneliti kemudianndilakukan pengolahan data menggunakan dua metode, yaitunkualitatif dan kuantitatif.

3.5.1 Pengolahan data dengan metode kualitatif

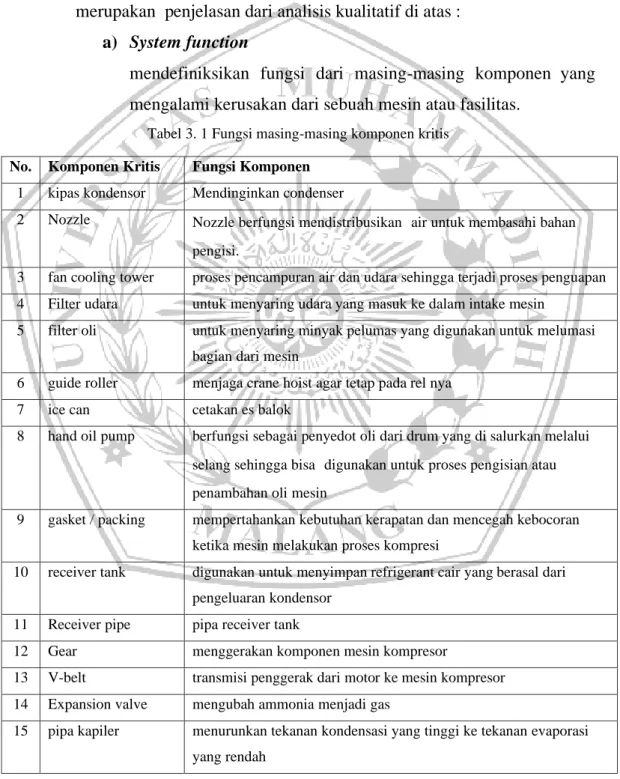

Analisa kualitatif berupa pengolahanndata dengan cara identifikasi system function, function failure, pembagian modul berdasarkan fungsi dasar dan pembagian modul berdasarkannsebab akibat. Berikut merupakannpenjelasan dari analisis kualitatif di atas :

a) System function

mendefiniksikan fungsi dari masing-masing komponennyang mengalami kerusakan dari sebuah mesin atau fasilitas.

Tabel 3. 1 Fungsi masing-masing komponen kritis No. Komponen Kritis Fungsi Komponen

1 kipas kondensor Mendinginkan condenser

2 Nozzle Nozzle berfungsi mendistribusikannair untuk membasahi bahan pengisi.

3 fan cooling tower proses pencampuran air dan udara sehingga terjadi proses penguapan 4 Filter udara untuk menyaring udara yang masuk ke dalam intake mesin

5 filter oli untuk menyaring minyak pelumas yang digunakan untuk melumasi bagian dari mesin

6 guide roller menjaga crane hoist agar tetap pada rel nya 7 ice can cetakan es balok

8 hand oil pump berfungsi sebagai penyedot oli dari drum yang di salurkan melalui selang sehingga bisandigunakan untuk proses pengisian atau penambahan oli mesin

9 gasket / packing mempertahankan kebutuhan kerapatan dan mencegah kebocoran ketika mesin melakukan proses kompresi

10 receiver tank digunakan untuk menyimpan refrigerant cair yang berasal dari pengeluaran kondensor

11 Receiver pipe pipa receiver tank

12 Gear menggerakan komponen mesin kompresor

13 V-belt transmisi penggerak dari motor ke mesin kompresor 14 Expansion valve mengubah ammonia menjadi gas

15 pipa kapiler menurunkan tekanan kondensasi yang tinggi ke tekanan evaporasi yang rendah

59 16 Evaporator menyerap udara panas dan menghembuskannya kembali menjadi

udara dingin 17 engine mounting

mycom

menahan getaran dari mesin ke permukanaan lantai

18 Bolt Uk. 32 mm 16 PCS

mengunci mesin dan dudukan mesin agar tetap pada tempatnya

19 Discharge reed valve sebagai penghalang agar tidak terjadi pembakaran di luar silinder 20 Piston untuk menerima tekanan hasil pembakaran campuran gas dan

meneruskan tekanan untuk memutar poros engkol (crank shaft) melalui batang piston (connecting rod)

21 Piston ring membantu piston dalam menjalankan proses kerja motor sebagai penyumbat untuk mencegah agar tidak terjadi kebocoran pada piston dan dinding silinder.

22 Piston pin menghubungkan piston dengan bagian ujung yang kecil (small end) pada batang piston (connecting rod) melalui bushing dan

meneruskan tekanan pembakaran yang diterima piston ke batang piston.

23 Cylinder liner sebagai tempat berlangsungnya proses kerja engine lengkap dengan hisap, kompresi, kerja dan buang.

24 Cam ring Cincin logam yang menyediakan area untuk aliran fluida dan permukaan tempat baling-baling naik.

25 Connecting rod untuk menghubungkan piston ke poros engkol dan selanjutnya menerima tenaga dari piston yang diperoleh dari pembakaran dan meneruskannya ke poros engkol.

26 Bearings for connecting rod

memindahkan gaya piston menuju sebuah poros engkol secara langsung dengan melakukan pembangkitan suatu momen putar yang terdapat di poros engkol

27 Bush for connecting rod

jenis bearing yang dapat mendistribusikan beban

28 Oil pump assembly memberikan tekanan pada oli mesin sehingga oli mesin dapat bersirkulasi kedalam seluruh sistem pelumasan mesin

29 Shaft seal assembly untuk menyegel suatu benda yang bergerak memutar (radial) supaya pelumas yang ada didalam sistem tidak bocor

30 Thrust bearing menahan beban rotor baik beban arah radial dan juga aksial

31 Gasket set sebagai perekat untuk penyambung celah antar komponen yang biasa terdapat fluida di dalamnya.

60 32 Evaporator pipe pipa evaporator

33 Crankshaft mengubah gerak naik turun piston yang ada 34 motor fan memutar fan pada saat proses pembekuan

35 pulley untuk memindahkan kecepatan yang sudah sesuai dengan RPM pada mesin secara otomatis menggunakan vanbelt sebagai penghubung atau penerus putaran yang terjadi pada kedua pulley.

36 impeller komponen yang berputar dari pompa sentrifungal yang digunakan untuk mengirim/mentransfer energi dari motor dengan mempercepat cairan keluar dari pusat rotasi.

38 discharge elbow penyambung pipa kapiler yang berbentuk L

39 oil cooler menjaga suhu oli agar tetap terjaga saat temparatur mesin panas.

40 Thermostatic Expansion valve

mengatur jumlah ammonia yang masuk kedalam evaporator

41 motor hoist motor penggerak yang digunakan untuk menggulung rantai pada saat proses pengangkatan

42 hoist chain rantai pada hoist crane yang digunakan untuk mengangkat es balok yang sudah jadi

43 Relay / Fuse Pemutus arus pada saat terjadinya korsleting listrik 44 motor compressor memberikan gaya gerak ke kompresor

45 Selenoid valve pengatur pengisian air

46 water pump berfungsi sebagai pompa air dari tempat penampungan air ke cooling tower

47 propeller cooling tower

pengaduk air pada cooling tower

48 Vertical Brine Agitator

mengaduk air garam

49 ice can filler pengisian cetakan es balok

50 NH3 Pump pompa ammonia

Nozzle water pump Menyemprotkan air

51 as pneumatic memberikan dorongan pegas pada saat proses pengisian air ke ice can

52 Suction Starf penyedot yang ada pada filling systen 53 belt ring pengunvi V belt

54 dip tank cover ice can

55 clamp penjepit rel crane hoist

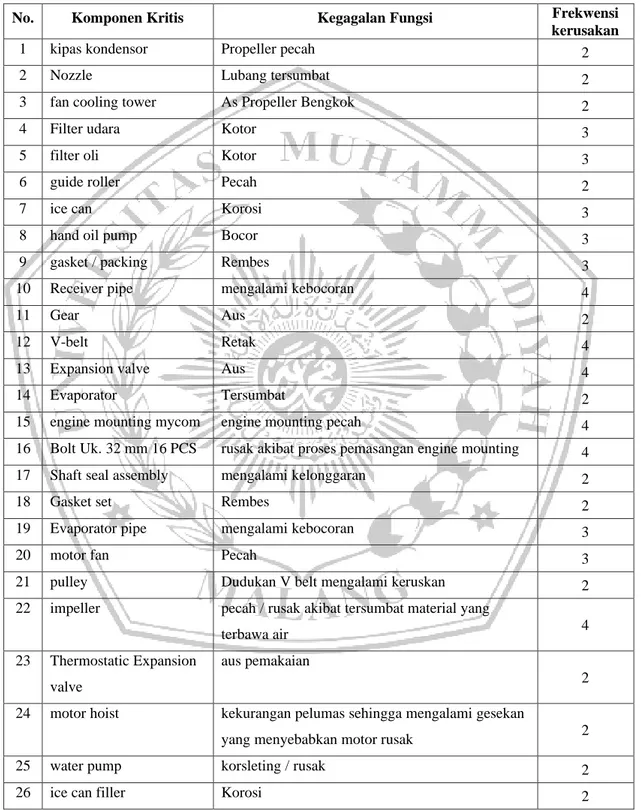

61 b) Functional failure

mendefinisikan mengenai kegagalannkomponen penyusun sistem dan saat menjalankannfungsinya.

Tabel 3. 2 Functional failure masing-masing komponen

No. Komponen Kritis Kegagalan Fungsi Frekwensi

kerusakan

1 kipas kondensor Propeller pecah 2

2 Nozzle Lubang tersumbat 2

3 fan cooling tower As Propeller Bengkok 2

4 Filter udara Kotor 3

5 filter oli Kotor 3

6 guide roller Pecah 2

7 ice can Korosi 3

8 hand oil pump Bocor 3

9 gasket / packing Rembes 3

10 Receiver pipe mengalami kebocoran 4

11 Gear Aus 2

12 V-belt Retak 4

13 Expansion valve Aus 4

14 Evaporator Tersumbat 2

15 engine mounting mycom engine mounting pecah 4

16 Bolt Uk. 32 mm 16 PCS rusak akibat proses pemasangan engine mounting 4

17 Shaft seal assembly mengalami kelonggaran 2

18 Gasket set Rembes 2

19 Evaporator pipe mengalami kebocoran 3

20 motor fan Pecah 3

21 pulley Dudukan V belt mengalami keruskan 2

22 impeller pecah / rusak akibat tersumbat material yang

terbawa air 4

23 Thermostatic Expansion valve

aus pemakaian

2 24 motor hoist kekurangan pelumas sehingga mengalami gesekan

yang menyebabkan motor rusak 2

25 water pump korsleting / rusak 2

26 ice can filler Korosi 2

62 Kerusakan – kerusakan yang dialaminada yang dapat dideteksi secara langsung dan adanyang tidak dapat dideteksi secara langsung dan ada jugankerusakaan yang tidak terdeteksi.

Semua jenis kerusakan yang terjadi dapat memberikan gangguan pada mesin sehingga dapatnmengganggu proses produksi atau mengurangi produktivitas dari mesin tersebut.

Apabila menggunakannmetode perawatan yang sekarang atau metode corrective pada kerusakan yang tidak dapat dideteksi selama proses produksi akan dapat mempengaruhi kerusakan dari komponen lain yang berhubungan dimana hal tersebut akan membuat produktivitasnsemakin berkurang dan bahkan bisa menyebabkan komponen lain rusak.

Hal tersebut akan mempengaruhi biaya perawatan yang akan dikeluarkan oleh perusahaan karenanapabila terjadi komponen yang rusak akan dapat merembet ke komponen yang lain karena tidak terdeteksi dan apabila hal tersebut terjadi makanakan membuat perusahaan mengalami kerugian lost sale selama berlangsungnya proses perbaikan dan penggantian komponen tersebut.

Hal ini memiliki kemungkinan yang sangat besar mengingat sistem perawatan yangnditerapkan oleh perusahaan saat ini menggunakan sistem perawatan corrective maintenance.

Sebagai contoh sederhananya darinhal diatas kita dapat menjadikan perumpamaan dalam hal yang berkaitan pada kita sehari-hari, misalnya mobil merupakan kendaraan yang sebagian besar mengisi jalanan indonesia, tetapi tentunya dengan adanya kemacetan dan kondisi jalan yangnada saat ini, komponen – komponen mobil merupakannhal yang harus mendapatkan perhatian lebih dibandingan pada jalan-jalan dinegara maju lain nya.

63 Sebagai contoh dalam hal ini saya mengambil komponen gearbox dan transmisi mobil yang tentunya harus dalam keadaan yang maksimal dalamnmenjalankan fungsinya sehari-hari, sebagai ilustrasi yang digunakan apabila salah satu komponen mengalami kondisi kurang baik akibat dari kelalaian pengguna dalam hal penggantian olintransmisi maka akan dapat mempengaruhinkinerja komponen lain nya sehingga. dapat mengakibatkan komponen tersebut menjadi tidak maksimal, hal terburuk yang dapat terjadi adalah iterjadinya kerusakan pada komponen yang bersangkutan dalam hal ini transmisi menjadi tidak optimal maka apabila penggantian komponen hanya dilakukan pada komponennsatu yang rusak dimana komponen lain yang berhubungan juga dalam kondisi yang sudah mengalami kerusakan maka penggantian yang dilakukan pada satu komponen tersebut akan sia-sia karena komponen baru tersebut juga tidak maksimal dan pada akhirnya umur dari komponen tersebut akan lebih pendek daripada yang diharapkan.

Oleh karena itu, untuk menanggulangi hal seperti contoh diatas tersebut, maka akan diterapkan sistem perawatan preventive yang dipadukan dengan modularity design berbasis modul dan berbasis sebabnakibat. Dengan adanya modularity disini maka proses manufaktur.dan perakitan akan menjadi lebih efektif dan efisien. Untuk dapat mengetahuindua atau lebih komponen yang saling berhubungan tersebut memang dapat dilakukan proses penggabungan.menjadi beberapa modul, namun harus memiliki dasar landasan yangndapat digunakan sebagai acuan penggabungan beberapa komponen menjadi sebuah modul tersebut, dasar yang pertama yangnakan digunakan adalah fungsi dasar pada masing-masing komponen, dimana fungsi dasar yang dimaksudkan adalah kegunaanndasar dari masing-masing komponen kemudian beberapankomponen dijadikan sebuah

64 modul yang memiliki fungsi dasar sama atau sejenis. Selain itu dasar kedua yang digunakanndalam penelitian ini adalah pengelompokan beberapa komponen menjadi sebuah modul menggunakan sebab akibatndari komponen satu terhadap komponen lainnya. Dengan demikian penelitian ini akan melakukan obbservasi apabilanterjadi satu kerusakan komponen apakah akan memiliki dampak terhadap komponen lainnya baik yang berhubungan secara langsung maupunntidak secara langsung.

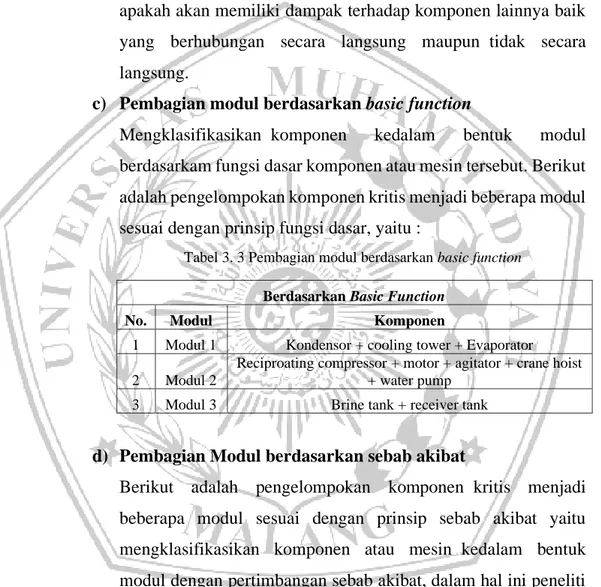

c) Pembagian modul berdasarkan basic function

Mengklasifikasikannkomponen kedalam bentuk modul berdasarkam fungsi dasar komponen atau mesin tersebut. Berikut adalah pengelompokan komponen kritis menjadi beberapa modul sesuai dengan prinsip fungsi dasar, yaitu :

Tabel 3. 3 Pembagian modul berdasarkan basic function Berdasarkan Basic Function

No. Modul Komponen

1 Modul 1 Kondensor + cooling tower + Evaporator 2 Modul 2

Reciproating compressor + motor + agitator + crane hoist + water pump

3 Modul 3 Brine tank + receiver tank

d) Pembagian Modul berdasarkan sebab akibat

Berikut adalah pengelompokan komponennkritis menjadi beberapa modul sesuai dengan prinsip sebab akibat yaitu mengklasifikasikan komponen atau mesinnkedalam bentuk modul dengan pertimbangan sebab akibat, dalam hal ini peneliti mengelompokan komponen kedalamnsatu modul dengan acuan apabila komponen tersebut kritis dapat mempengaruhi komponen lain untuk gagal dalam menjalankan fungsinsebenarnya. Untuk detail lebih jelasnya bisandilihat tabel berikut ini :

Tabel 3. 4 Pembagian modul berdasarkan sebab akibat

65 Berdasarkan Sebab-Akibat

No. Modul Komponen

1 Modul 1

Kondensor + evaporator + motor + reciproating compressor

2 Modul 2 Cooling tower + water pump 3 Modul 3 Crane hoist + receiver tank

4 Modul 4 Brine tank + agitator

3.5.2 Pengolahan data dengan metode kuantitatif

Pengolahan data dengan analisa kuantitatif dipergunakannmenentukan nilai distribusi, nilai TTF (Time To Failure),TTR (Time To Repair), MTTF (Mean Time To Failure), dan MTTR (Mean Time To Repair).

Kemudian dilakukan analisanperhitungan ketiga metode guna memperoleh biaya perawatannterendah.

a) Penentuan Time to Failure dan Time to Repair

Penentuan nilai Time to failure (TTF) dan Time to Repair (TTR) diperoleh dari hasil observasi di lapanganndimana data tersebut didapatkan dari data maintenance lini produksi es balok pada PT.Anela mulai periode Januari 2016 hingga Desember 2019. Time to Failure diperoleh dari rentang waktu kerusakan komponen terjadi.

Sedangkan Time to Repair diperoleh darinrentang waktu antara komponen atau mesin tersebut rusak hingga komponen atau mesin tersebut dapat diperbaiki. Padantahap ini peneliti melakukan pembagian TTF dan TTRnberdasarkan basic function dan sebab akibat.

b) Penentuan Distribusi Time To Failure

Penentuan distribusi kegagalan pada masing-masing komponen kritis pada proses produksi esnbalok dilakukan dengan menggunakan bantuan software minitab. Hasil dari ditribusinkegagalan komponen kritis digunakan untuk menentukannkeandalan dari masing-masing komponen kritisnpada proses produksi es balok.

Berikut ini merupakan tahapannyang harus dilakukan dalam proses penentuan distribusi kegagalannmasing-masing komponen :

66 1) Time to Failure didapat darinjarak antar kerusakan masing-

masing komponen kemudian dimasukannkedalam software minitab.

2) penentuan distribusi akan diketahuindengan menggunakan fitur Fit Distributions data pada software minitab dengan hasil nilai rank terendah diantara distribusi yangnada sesuai dengan jumlah modul yangntelah ditentukan sebelumnya.

3) penentuan distribusi terpilih

nilai distribusi setelah diolah menggunakannsoftware minitab maka terpilih distribusi data pada masing-masing modul.

Penggunaan distribusinakan diterapkan pada semua modul yang ada sehingga dapatnmengetahui pola perseberan data dari data Time to Failure pada masing-masing modul.

4) penentuan parameter distribusi

setelah penentuan distribusi tertinggi terpilih langkah selanjutnya adalah untuk mengetahui nilai parameter persebaran data nya sesuai dengan peringkat distribusi. Setelah diketahui nilai parameter persebaran datanya digunakan untuk menghitung Reliability dari data TTF (Time to Failure) , dan Availablity dari data TTR (Time to repair) padanmasing-masing modul dan komponen.

3.6 Perhitungan penjadwalan Maintenance

3.6.1 Preventive Maintenance Modularity Design berbasis fungsi dasar Modularity Design berbasis fungsi dasar dalam hal ini dilakukan penggabungan - penggabungan komponen menjadi sebuah modul yang memilikisifat fungsi dasar yang serupa kemudian diperoleh data reliability pada saat terjadi kerusakan dimana nilai reliability tersebut digunakan untuk menentukan kapan waktu yang optimpal untuk melakukan tindakan pemeriksaan.

67 3.6.2 Preventive Maintenance dengan Modularity Design Berbasis Sebab

Akibat

Modularity Design berbasis sebab akibat ini dalam hal ini dilakukan penggabungan-penggabungan komponen menjadi sebuah modul yang memiliki sifat hubungan dua arah dari satu komponen ke komponen lainnya. Setelah itu barulah melakukan pengelompokkan komponen berdasarkan hubungan komponen yang sudah diidentifikasi kemudian diperoleh data reliability pada saat terjadi kerusakan dimana nilai reliability tersebut digunakan untuk menentukan kapan waktu yang optimpal untuk melakukan tindakan pemeriksaan.

3.6.3 Corrective Maintenance.

Perhitungan Corrective maintenance disini dilakukan berdasarkan laporan historis data perusahaan di masa yang lalu.

3.7 Analisa hasil perhitungan

Penelitian ini dilakukan agar dapat menganalisa total biaya pada corrective maintenance, preventive maintenance dengan metode modularity design berbasis basic function dan sebab akibat.Dari hasil analisa tersebut, total biaya yang menunjukkan hargaterendah dipilih sebagai solusi usulan metode baru yang efisiendalam proses pemeliharaan pada proses produksi es balok.

3.8 Penarikan kesimpulan

Pengambilan kesimpulan dengan melihat total biaya terendah dan waktu penggantian yang optimal dari ketiga metode pemeliharaan yang dianalisa.

Dari hasil analisa hasil penelitian tersebut diharapkan perusahaan dapat menjadikan penelitian ini sebagai salah satu bahan pertimbangan dalam menentukan kebijakan perawatan di masa yang akan datang.