PENGARUH VARIASI KONSENTRASI LARUTAN NaCl TERHADAP KETAHANAN KOROSI HASIL ELEKTROPLATING Zn PADA COLDROLLED STEEL

AISI 1020

Oleh:

Pathya Rupajati (2706 100 039) Dosen Pembimbing:

Prof. Dr. Ir. Sulistijono, DEA

Dr. Sungging Pintowantoro, ST, MT

JURUSAN TEKNIK MATERIAL DAN METALURGI FAKULTAS TEKNOLGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

2010

SIDANG TUGAS AKHIR

PAPER REVIEW

Z.I.Ortiz, P.Diaz Arista, R.Ortega Borges, G.Trejo 2009, “Characterization of The Corrosion

Products of Electrodeposited Zn, Zn-Co and

Zn-Mn Alloys Coatings”. Mexico

karakterisasi terhadap hasil korosi pada elektroplating Zn

dengan menggunakan larutan ektrolit asam dan basa dengan baja AISI 1018 sebagai katodanya. Lapisan Zn yang dihasilkan yang diuji SEM dan XRD menunjukkan bentuk yang padat, halus, mengkilap dan mengandung unsur Zn. Korosi yang

terjadi yang diuji polarisasi menunjukkan bahwa CR Zn adalah 1.06mm/year. Karakterisasi pada lapisan pasif melalui uji XRD menunjukkan adanya Zink oksida, zink hydroxide chloride,

hydrozincite dan zinc carbonate hydrate.

◊ Pelapisan seng secara elektroplating pada baja untuk melindungi permukaan benda dari karat (mencegah terbentuknya karat) karena kontak langsung dengan udara, memberikan penampilan yang

menarik.

◊ Aplikasi pelapisan dengan seng secara elektropolating:

- Peralatan listrik

- komponen otomotif

- Kukomposen mesin kapal

◊ Pada penelitian ini, dilakukan analisis ketahanan produk korosi yang dihasilkan dari electroplating seng (Zn) dengan base metal yang telah mengalami proses coldrolled dengan variasi % cold working, yaitu 0%

dan 40%, dan variasi konsentrasi larutan NaCl, yaitu 0.2M, 0.35M dan 0,5M. Pengujian ini dilakukan dengan menggunakanpotensiostat, XRD (X-Ray Difraction), mikroskop optik dan mikroskop stereo.

LATAR BELAKANG

Bagaimana pengaruh konsentrasi larutan NaCl terhadap ketahanan korosi yang dihasilkan

elektroplating Zn pada coldrolled steel AISI 1020

PERUMUSAN MASALAH

1. Pelapisan hasil elektroplating dianggap homogen 2. Hasil elektroplating dianggap merata dan

homogen.

3. Base material uji dianggap homogen.

4. Tidak terdapat impurities dalam larutan.

5. Larutan elektrolit dianggap homogen

BATASAN

MASALAH

Mempelajari pengaruh konsentrasi larutan NaCl terhadap ketahanan korosi hasil

electroplating Zn pada coldrolled steel AISI 1020

TUJUAN

Komposisi Baja AISI 1020

No. Komposisi Kadar No. Komposisi Kadar

1. Fe 98,2900 9. Al 0,0000

2. C 0,1700 10. V 0,0130

3. Si 0,1500 11. W 0,0530

4. Mn 0,8500 12. Ti 0,0000

5. Cr 0,1000 13. Nb 0,0000

6. Ni 0,0360 14. B 0,0000

7. Mo 0,0018 15. S 0,2000

8. Cu 0,3400 16. P 0,0280

Penentuan Derajat Deformasi

• Derajat deformasi dapat ditentukan melalui

perubahan luasan (percent reduction of area) dari material yang mangalami penekanan, yaitu

• Di mana:

%RA = Persentase pengurangan area

Af = Luas area setelah penekanan

Ao = Luas area sebelum penekanan

Tahapan-tahapan perlakuan spesimen

sebelum elektroplating

elektron

Sumber Arus

+ -

Anoda Katoda

arus arus

arus

Elektrolit arus

Proses Elektroplating

Perhitungan laju korosi dengan

metode polarisasi potensiodinamik

1. corr .

K I EW CR

Dimana:

CR = Laju korosi (mm/yr) K1 = 3,27 x 10-3 g/µA cm yr

Icorr = Rapat Arus saat Ecorr (µA/cm2) ρ = density (g/cm3) Zn = 7,14 (g/cm3)

EW = Equivalent Weight (Berat Ekivalen) Zn= 32,69

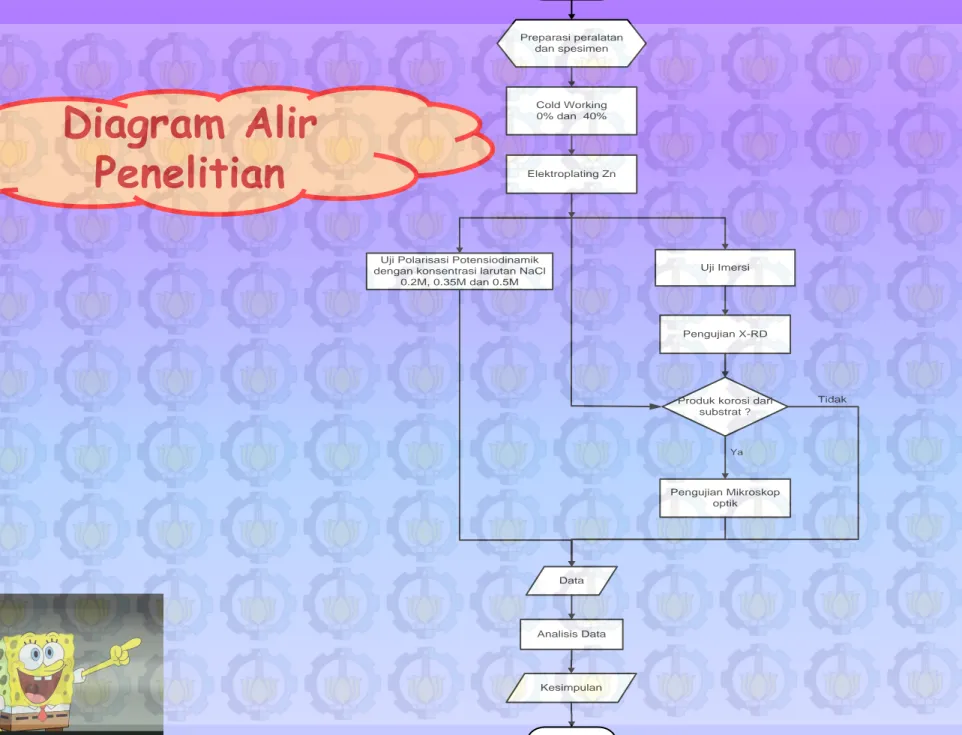

Diagram Alir Penelitian

Start

Preparasi peralatan dan spesimen

Cold Working 0% dan 40%

Elektroplating Zn

Uji Polarisasi Potensiodinamik dengan konsentrasi larutan NaCl

0.2M, 0.35M dan 0.5M

Pengujian X-RD

Data

Analisis Data

Kesimpulan

End

Pengujian Mikroskop optik Uji Imersi

Produk korosi dari substrat ?

Ya

Tidak

1) Material Katoda

Spesifikasi: - Baja AISI 1020

- Dimensi : t = 7.2mm, l = 25mm, p = 570mm

20mm 7,2mm

7,2mm 20mm 20mm

2) Material Anoda : Zn berbentuk rod/batang 3) Larutan NaOH 10%

4) Larutan HCl 5%

Bahan

5) Aceton

6) Air kran/Air PDAM 7) Aquades

8) Larutan Elektrolit

9) Larutan Elektroplating

Bahan

Larutan 1 :

Perbandingan untuk tiap liter air :

- Seng sulfat (ZnSO4) : 370 gram/liter - Amonium klorida (Na2SO4) : 100 gram/liter Kondisi Operasi :

- Rapat arus :3,15–3,1A/dm2

- Temperatur : 20– 30C

Larutan 2 :

Perbandingan untuk tiap liter air :

- Seng Sulfat (ZnSO4) : 240 gram/liter -Ammonium Chlorida (MgSO4) : 15 gram/liter Kondisi Operasi :

-Temperatur : 20 – 30 C

- Rapat arus :3,07 – 3,17 A/dm2

Larutan

elektroplating

Larutan 3 :

Perbandingan untuk tiap liter air :

- Seng sianida (Zn SO4) :227gram/liter -Monium Klorida (NH4Cl) : 30 gram/liter -Kondisi Operasi :

- Temperatur : 20 - 30C

-Rapat arus : 3,12 – 3,17 A/dm2

Larutan

elektroplating

1. Jangka sorong & Penggaris

2. Kertas gosok grid 200,400, 600, 800,dan 1000 3. Mesin Gerinda & Polshing

4. Dryer

5. Gergaji besi

6. Alat potong plat 7. Mesin cold roll

8. Gelas ukur & Pipet

9. Peralatan untuk elektroplating (bak untuk elektroplating, kabel, adaptor)

10. Timbangan digital & Stopwatch

Peralatan

1. Potensiostat 2. XRD (X-Ray

3. Mikroskop Optik

4. Diffraction)Mikroskop Stereo

Pengujian

Hasil uji polarisasi potensiodinamik

-1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700

-9,0 -8,0 -7,0 -6,0 -5,0 -4,0 -3,0 -2,0 -1,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl 0,35M NaCl 0,5M NaCl

-1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700 -0,600

-9,0 -8,0 -7,0 -6,0 -5,0 -4,0 -3,0 -2,0 -1,0 0,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl 0,35M NaCl 0,5M NaCl

(a) (b)

a) 0%CW pada larutan elektroplating I dengan berbagai konsentrasi NaCl b) 0%CW pada larutan elektroplating II dengan berbagai konsentrasi NaCl

Hasil uji polarisasi potensiodinamik

-1,600 -1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700 -0,600

-8,0 -6,0 -4,0 -2,0 0,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl 0,35M NaCl 0,5M NaCl

-1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700

-10,0 -8,0 -6,0 -4,0 -2,0 0,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl 0,35M NaCl 0,5M NaCl

c) 0%CW pada larutan elektroplating III dengan berbagai konsentrasi NaCl d) 40%CW pada larutan elektroplating I dengan berbagai konsentrasi NaCl

(c) (d)

Hasil uji polarisasi potensiodinamik

-1,600 -1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700

-9,0 -8,0 -7,0 -6,0 -5,0 -4,0 -3,0 -2,0 -1,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl

0,35M NaCl

0,5M NaCl

-1,600 -1,500 -1,400 -1,300 -1,200 -1,100 -1,000 -0,900 -0,800 -0,700

-9,0 -8,0 -7,0 -6,0 -5,0 -4,0 -3,0 -2,0 -1,0 0,0

Potential (V) vs Eref

Log Current Density (A/cm2)

0,2M NaCl 0,35M NaCl 0,5M NACl

(e) (f)

e) 40%CW pada larutan elektroplating III dengan berbagai konsentrasi NaCl f) 40%CW pada larutan elektroplating III dengan berbagai konsentrasi NaCl

0 10 20 30 40 50 60 70 80 90 100

0,2 0,35 0,5

Larutan 1 Larutan 2 Larutan 3

Konsentrasi NaCl (M)

LajuKorosi (mpy)

0 2 4 6 8 10 12 14 16 18 20

0,2 0,35 0,5

Larutan 1 Larutan 2 Larutan 3

Konsentrasi NaCl (M)

LajuKorosi (mpy)

(a) (b)

Garfik hubungan laju korosi dan konsentrasi NaCl

a) Pengerjaan dingin sebesar 0% b) Pengerjaan dingin sebesar 40%

Hasil uji X-Ray Diffraction & uji metalografi

(a) (b) (c) (d)

Uji pada pesimen dengan %0 CW di larutan 1

Hasil uji X-Ray Diffraction & uji metalografi

Uji pada pesimen dengan %0 CW di larutan II

(b)

(a) (c) (d)

Hasil uji X-Ray Diffraction & uji metalografi

Uji pada pesimen dengan %0 CW di larutan III

(a) (b) (c) (d)

Hasil uji X-Ray Diffraction & uji metalografi

(a) (b) (c) (d)

Uji pada pesimen dengan %40 CW di larutan I

Hasil uji X-Ray Diffraction & uji metalografi

Uji pada pesimen dengan %40 CW di larutan II

(a) (b) (c) (d)

Hasil uji X-Ray Diffraction & uji metalografi

(a) (b) (c) (d)

Uji pada pesimen dengan %40 CW di larutan III

Kesimpulan

• Pada pengerjaan dingin sebesar 0% pada larutan elektroplating III, laju korosi tertinggi berada pada konsentrasi NaCl 0.35M, yaitu sebesar 73,77mpy , sedangkan laju korosi terkecil berada pada konsentrasi NaCl 0,2M pada larutan elektroplating II yaitu 0,7862mpy. Pada pengerjaan dingin sebesar 40% , laju korosi tertinggi berada pada konsentrsi 0,35M NaCl pada larutan elektroplating III, yaitu sebesar 13,5284mpy, sedangkan laju korosi terkecil berada pada konsentrasi NaCl 0,2M pada larutan elektroplating II yaitu 0,2972mpy.

• Pada konsentrasi 0,2M ke 0,35M, Icorr dari baja AISI 1020 mengalami kenaikan sehingga menyebabkan baja tersebut terkorosi. Tetapi pada konsentrasi 0,35M ke 0,5M Icorr mengalami penurunan,sehingga menyebabkan baja tersebut mengalami pasivasi (hilangnya reaksi korosi).

• Pada pengerjaan dingin 0% larutan elektroplating I,II dan III terbentuk karat berupa unsur dan senyawa Fe, sedangkan pada 40% tidak terbentuk karat.

Unsur yangterbentuk pada spesimen ini adalah unsur dan senyawa Zn. Hal ini telah dibuktikan dengan hasil ujiXRD