Penentuan Kebijakan Perawatan Optimal Pada Mesin Steam Turbine 105-JT Dengan Pendekatan Reliability Centered Maintenance (RCM)

(Studi Kasus : PT. Petrokimia Gresik)

Handik Yulianto 1) , Samsul Amar ST., Msc., 2) dan Teguh Prasetyo ST., MT. 3)

1),2),3) Program Studi Teknik Industri, Universitas Trunojoyo Madura Jl. Raya Telang Po Box 2 Kamal, Bangkalan 69162. Indonesia

Email: 1 handik31@gmail.com

Abstrak

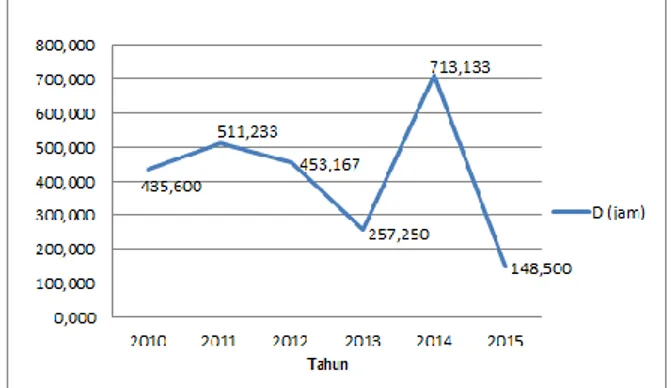

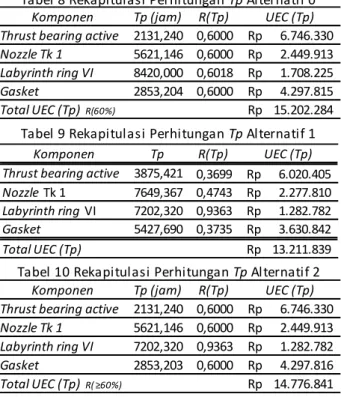

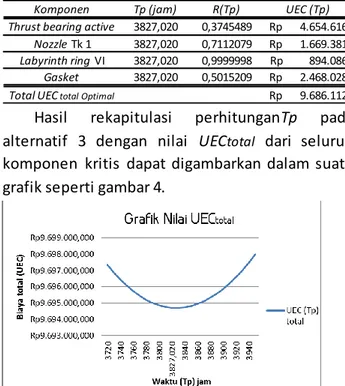

PT.Petrokimia Gresik merupakan perusahaan skala besar yang bergerak dalam produksi pupuk ( pupuk nitrogen dan pupuk fosfat) dan non-pupuk (ammonia). Salah satu cara untuk menjaga asset perusahaan adalah dengan melakukan perawatan.Tingginya tingkat frekuensi kerusakan pada mesin steam turbine 105-JT menyebabkan kerugian bagi perusahaan secara finansial dan kapasitas produksinya . Tercatat dalam lima tahun terakhir (2010-2015), data menunjukkan mesin mengalami rata-rata downtime selama 411,48 jam per tahun. Penentuan interval perawatan yang tepat dapat mencegah kerusakan pada komponen kritis mesin steam turbine 105-JT. Penelitian ini memadukan metode Reliability Centered Maintenance (RCM) untuk menentukan interval waktu perawatan optimal dan FMEA untuk menilai resiko kegagalandengan mencoba menerapkan interval penggantian pada komponen kritis secara bersamaan, dengan tujuan untuk dapat mereduksi waktu dan biaya perawatan jika dibandingkan penelitian sebelumnya .Hasil dari penelitian ini diketahui terdapat 9 bentuk kegagalan. Nilai Risk Priority Number (RPN) tertinggi yang mengindikasikan tingkat kekritisan yaitu 360 pada kerusakan komponen thrust bearing active dan nozzle Tk 1, 315 pada labyrinth ring VI dan 320 pada kerusakan komponen gasket. Untuk mengantisipasi kegagalan tersebut maka dilakukan rekomendasi interval perawatan untuk setiap komponen kritis dan akan ditetapkan alternatif-alternatif interval perawatan. Alternatif tersebut akan dibandingkan untuk menentukan kebijakan penggantian komponen yang optimal. Dari hasil perhitungan total biaya harapan perawatan optimal (UEC) diketahui alternatif yang terpilih adalah alternatif 3 karena memiliki nilai UEC yang paling optimal dibandingkan dengan alternatif lainnyayaitu sebesar Rp.9.686.112,- per jam. Dengan demikian rekomendasi kebijakan penggantian komponen kritis dilakukan secara bersamaan pada 3827,020 jam (5,32 bulan) dengan penghematan biaya perawatan sebesar Rp.5.516.172,- per jam (36,27%).

Kata kunci: Steam Turbine 105-JT, Reliability Centered Maintenance (RCM), Downtime, FMEA

1. PENDAHULUAN

Semakin meningkatnya persaingan dalam bidang industri manufaktur, maka akan mempengaruhi kemampuan perusahaan dalam melakukan proses produksi untuk memenuhi permintaan konsumen. Faktor penting guna mendukung kondisi tersebut yaitu dengan adanya peningkatan ketersediaan peralatan yang handal.

PT.Petrokimia Gresikadalah perusahaan skala besar yang bergerak dalam produksi pupuk (pupuk nitrogen dan pupuk fosfat) dan non-pupuk (ammonia). Peralatan mesin yang akan diteliti adalah mesin Steam Turbine(ST)105-JT. Mesin tersebut berfungsi sebagai penggerak kompresor 105 JLP dan kompresor 105 JHP. Permasalahan yang muncul adalah seringnya mengalami gangguan dan kerusakan yang terjadi sewaktu-waktu sehingga

menimbulkan adanya penghentian proses produksi.

Berikut ini adalah jumlah downtime mesin selama lima tahun:

Gambar 1. Jumlah Downtime ST 105-JT

Hal ini menunjukkan tingginya tingkat frekuensi

kerusakan yang terjadi sehingga perlu adanya

kegiatan perawatan, salah satunya dengan

menganalisis keandalan suatu komponen dan

menentukan interval perawatan. Keandalan adalah ukuran kemampuan suatu komponen untuk beroperasi terus-menerus tanpa adanya gangguan atau kerusakan (Ebeling, 1997).

Berdasarkan uraian diatas, maka diperlukan suatu sistem perawatan yang tepat, dalam hal ini menggunakan metode reliability centered maintenance (RCM) dengan melakukan analisa keandalan untuk menentukan interval perawatan secara preventif pada komponen steam turbine 105-JT. Hasil analisa keandalan nantinya akan digunakan sebagai dasar penentuan kebijakan perawatan yang optimal, sehingga dapat memberikan dampak finansial maupun operasional yang baik terhadap peralatan.

Penelitian kali ini mencoba menerapkan interval penggantian pada komponen kritis secara bersamaan, dengan tujuan untuk dapat mereduksi waktu dan biaya perawatan jika dibandingkan penelitian sebelumnya. Sebagaimana pada penelitian sebelumnya oleh Asisco dkk, (2012) berdasarkan tingkat kerusakan yang paling sering pada bearing CBC, universal joint, pen dan Batang kopling dengan interval penggantian 122 jam, 1067 jam, 397 jam dan 642 jam.

Berdasarkan latar belakang masalah tersebut, maka rumusan masalah yang akan diteliti adalah sebagai berikut:

1. Apa saja komponen kritis yang menjadi penyebab utama terjadinya kerusakan pada mesin steam turbine 105-JT?

2. Bagaimana penentuan kebijakan perawatan yang optimal pada mesin steam turbine 105-JT di pabrik I (Ammonia) PT. PG?

Tujuan penelitian ini adalah untuk mengetahui komponen-komponen yang mengalami kegagalan fungsi dan menentukan interval penggantian yang optimal pada komponen kritis.

2. TINJAUAN PUSTAKA Steam Turbine

Gambar 2. Skema Steam Turbine

Steam turbine merupakan suatu mesin yang mengubah energi steam menjadi energi kinetik dengan melakukan ekspansi melalui nozzle, dan energi kinetik yang dihasilkan oleh semburan steam yang diubah menjadi daya kerja pada sudu-sudu yang terdapat pada bagian yang berputar.

Prinsip kerja steam turbine yaitu uap masuk kedalam turbin melalui nozzle, untuk mengubah energi panas dari uap menjadi energi kinetis dan uap mengalami pengembangan. Tekanan uap pada saat keluar dari nozzle lebih kecil dari pada saat masuk kedalam nozzle, tetapi kecepatan uap yang keluar lebih besar dan diarahkan ke sudu-sudu turbin. Perubahan kecepatan uap ini menimbulkan gaya yang mendorong dan kemudian memutar roda dan poros turbin.

Perawatan

Ebeling (1997), mendefinisikan perawatan merupakan sebagai bentuk kegiatan yang dilakukan untuk mencapi hasil yang mampu mengembalikan item atau mempertahankannya pada kondisi yang selalu dapat berfungsi.

Tujuan utama dari perawatan menurut Agus (2002) yang dikutip dari Ochidri (2014) yaitu agar dapat memperpanjang umur ekonomis dari asset dan peralatan produksi yang ada serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan optimal dan siap pakai untuk pelaksanaan proses produksi.

Reliability Centered Maintenance (RCM)

Menurut Moubray (1997), RCM adalah suatu proses yang digunakan untuk menentukan tindakan yang harus dilakukan supaya suatu asset dapat bekerja dengan terus-menerus sesuai dengan fungsinya dalam konteks operasi pada saat dilakukan.

Yssaad et all (2014) menyatakan tujuan utama dari RCM (Reliability Centered Maintenance) adalah untuk mengurangi biaya pemeliharaan dengan berfokus pada yang paling fungsi penting dari sistem. Deshpande dan Modak (2001) berpendapat bahwa RCM memiliki beberapa tahapan penyelesaian yaitu:

1. Pemilihan sistem dan pengumpulan informasi 2. Definisi batasan sistem

3. Deskripsi sistem dan diagram blok fungsional

4. Fungsi dan kegagalan fungsional

5. Failure mode and effect analysis (FMEA) 6. Logic tree analysis (LTA)

7. Pemilihan tindakan RCM Decision Worksheet

RCM decision worksheet ini digunakan untuk mencari jenis kegiatan perawatan yang teapat dan memiliki kemungkinan untuk dapat mengatasi setiap bentuk kegagalan (Moubray, 1997). Ada beberapa analisis RCM decision worksheet yang pada dasarnya memberikan jawaban atas pertanyaan-pertanyaan berikut:

1. Apa fungsi dan standar kinerja yang terkait peralatan dalam konteks operasi ini?

2. Dengan cara apa saja aset tersebut bisa gagal dalam memenuhi fungsinya? (functional failure) 3. Apa yang menyebabkan kegagalan fungsional?

(failure mode)

4. Apa yang terjadi pada setiap kegagalan yang timbul? (failure effect)

5. Apa saja pengaruh dari kegagalan ini? (failure consequence)

6. Apa yang dapat dilakukan untuk mencegah setiap kegagalan? (proactive task: preventive and default action task)

7. Apa yang sebaiknya dilakukan bila tidak ditemukan tindakan pencegahan yang sesuai?

(default action: failure finding, redesign) Keandalan

Menurut Charles Ebeling (1997), keandalandidefinisikan sebagai probabilitas bahwa suatu komponen atau sistem akan menginformasikan suatu fungsi yang dibutuhkan dalam periode waktu tertentu ketika digunakan dalam kondisi operasi.

Dengan berpedoman bahwa R(t) sebagai fungsi keandalan dan Q(t) sebagai fungsi kumulatif dari distribusi kegagalan (Ebeling,1997), maka failure density function:

( ) ( )

( )

(1)

Sehingga fungsi ketakandalan dan fungsi keandalan dapat diperoleh dari fungsi densitas kegagalan, yaitu:

( ) ∫ ( ) (2)

( ) ∫ ( ) ∫ ( ) (3) Mean Time To Failure (MTTF)

Waktu rata-rata kegagalan (MTTF) dari suatu komponen didefinisikan oleh nilai harapan dari komponen itu. Secara matematis waktu rata-rata antar kegagalan dapat dirumuskan:

∫ ( ) ∫ ( ) (4) Laju Kegagalan

Laju kegagalan (hazard rate) adalah banyaknya kegagalan persatuan waktu. Laju kegagalan dinyatakan sebagai (Ebeling, 1997):

( ) ( ) ( ) (5)

Distribusi Probabilitas Keandalan

Distribusi kerusakan digunakan untuk menentukan kerusakan komponen berdasarkan interval waktu kerusakannya.

a. Distribusi Normal

Pdf dan MTTF dari distribusi normal dapat dirumuskan sebagai berikut:

( )

√

( )

(6)

(7)

Dimana : σ = deviasi standar, dan μ = rata-rata (mean)

b. Distribusi Lognormal

Pdf dan MTTF dari distribusi lognormaldapat dirumuskan sebagai berikut:

( )

√

( ) (8)

( ) (9) c. DistribusiExponensial

Pdf dan MTTF dari distribusi eksponensial dapat dirumuskan sebagai berikut:

( ) (10)

∫ ( ) (11)

d. Distribusi Uniform

Pdf dan MTTF dari distribusi uniform dapat dirumuskan sebagai berikut:

( ) ( ) (12)

( ) (13)

e. Distribusi Weibull

Pdf dan MTTF mengikuti distribusi Weibull dengan tiga parameter β, η, dan γ, maka:

( ) ( ) ( ) ,γ < t (14)

( ) (15)

Strategi Perawatan Optimal

Model matematis yang digunakan untuk mengoptimalkan perawatan secara preventif menggunakan formulasi, (Duffuaa, 1999):

UEC (Tp) = ( ) ( )

( ) ( ) ( ) (16) Untuk menghitung nilai M(Tp)yaitu mengggunakan rumus:

M(Tp) = ∫ ( )

( )

( )

( ) (17)

3. METODE PENELITIAN Obyek Penelitian

Tempat yang digunakan untuk melakukan penelitian yaitu di PT. Petrokimia Gresik Jl. Jenderal Ahmad Yani – Gresik 61119.

Variabel Penelitian

Variabel-variabel yang digunakan dalam penelitian ini antara lain:

1. Interval perawatan.

2. Waktu antar kerusakan, waktu antar perbaikan, downtime, biaya perawatan.

Metode Penyelesaian

Secara sistematis, tahapan yang dilakukan dalam penelitian adalah sebagai berikut:

1. Proses awal penelitian diawali dengan studi lapangan yang dilaksanakan dengan melakukan pengamatan proses produksi di PT. Petrokimia Gresik.

2. Memfokuskan permasalahan pada analisa keandalan mesin steam turbine dengan tujuan untuk menentukan strategi perawatan berdasarkan hasil analisa keandalan.

3. Melakukan studi literatur, yang merupakan langkah awal untuk membentuk kerangka berfikir mengenai permasalahan dalam penelitian.

4. Pengumpulan data berdasarkan data primer dan sekunder.

5. Menentukan mesin kritis berdasarkan frekuensi kerusakan dan lama downtime.

6. Pembuatan function block diagram (FBD) untuk menggambarkan sistem aliran kerja pada komponen steam turbine 105-JT.

7. Pembuatan failure mode and effect analysis (FMEA) dan menentukan nilai risk priority number (RPN).

8. Mengklasifikasikan kategori kegagalan dalam logic tree analysis (LTA).

9. Menyusun RCM II decision worksheet untuk menentukan kebijakan dan pemilihan tindakan kegiatan perawatan yang sesuai.

10.Menguji distribusi data waktu antar kerusakan dan perbaikan dengansoftware easyfit 5.5 11.Menghitung biaya preventive maintenance

( )dan biaya failure maintenance( ).

12.Perhitungan interval perawatan optimum ( ) dan menentukan total biaya harapan perawatan optimal ( ).

4. HASIL DAN PEMBAHASAN

Bagian ini menjelaskan mengenai pengolahan data hasil penelitian yang telah dilakukan.

Penentuan mesin kritis didasarkan pada kriteria berikut:

a. Mesin steam turbine jenis mix condensing yang dimiliki oleh PT. Petrokimia Gresik hanya tersedia satu yaitu 105-JT.

b. Sering mengalami kerusakan, dan bila terjadi kerusakan menyebabkan terhentinya proses produksi akibat perawatan.

Functional Block Diagram (FBD)

Diagram ini menggambarkan fungsi yang membentuk suatu sistem aliran kerja dari fungsi alat pendukung mesin Steam Turbine 105-JT dalam kesatuan blok yang saling berhubungan antara komponen satu dengan yang lainnya sehingga membentuk satu kesatuan fungsi dalam sistem kerja.

Gambar 3. FBD Steam Turbine 105-JT Failure Mode and Effect Analysis (FMEA)

Dari analisis FMEA dapat diketahui penyebab dan efek yang ditimbulkan dari kegagalan yang terjadi. Secara keseluruhan terdapat 9 bentuk kegagalan pada komponen Steam Turbine 105-JT.

Trip throttle valve

Governor Steam HP

Governing valve

Nozzle

Arus listrik

Rotor assembly

Bearing

Labyrinth Control valve

Compressor

Speed sensor

Condensor

Tabel 1. FMEA Steam Turbine 105-JT

Dari tabel 1 diatas, dapat dilihat bahwa komponen gasket, thrust bearing active, nozzle, dan labyrinth memiliki nilai total akumulasi sebesar 61,73%. Oleh karena itu keempat komponen ini merupakan komponen kritis dan akan dilakukan perhitungan lebih lanjut.

RCM II Decision Worsheet

Pada decision worksheet ini akan ditentukan jenis kegiatan perawatan yang sesuai untuk setiap failure mode dari tiap komponen, dimana pengisian worksheet dibantu dengan decision diagram. Dalam penyusunan task dilakukan brainstorming dengan supervisor engineering. Task yang telah disusun yaitu sebagai berikut:

1. Scheduled discard task

Kerusakan komponen yang termasuk kategori dilakukannya discard task adalah thrust bearing active aus, nozzle Tk 1 aus, labyrinth aus dan gasket rusak.

2. Scheduled on-condition task

Sedangkan kerusakan komponen yang on condition adalah valve spindle aus, stem macet, seat aus, flange rusak, dan gear wheal aus. Perawatan yang dapat dilakukan yaitu condition monitoring terhadap komponen.

Uji Pola Distribusi

Tujuan dari distribusi pola yaitu untuk mengetahui distribusi statistik dari suatu data.

Berdasarkan analisa RCM pada pemilihan tindakan komponen yang memenuhi kategori scheduled discard task dilakukan penjadwalan penggantian komponen. Pengujian distribusi terhadap interval waktu antar kerusakan (TTF) dan perbaikan (TTR) dengan menggunakan software Easyfit 5.6.

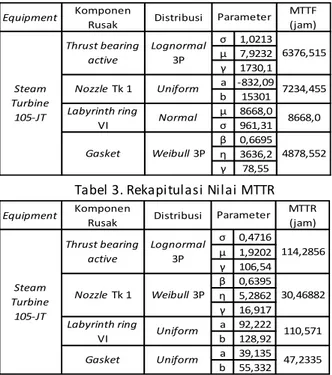

parameter yang diperolah akan digunakan untuk menentukan mean time to failure (MTTF) dan mean time to repair (MTTR). Berikut ini adalah tabel mengenai hasil uji TTF dan TTR komponen.

Tabel 2. Rekapitulasi Nilai MTTF

Equipment Komponen

Rusak Distribusi MTTF

(jam) σ 1,0213 μ 7,9232 γ 1730,1 a -832,09 b 15301 μ 8668,0 σ 961,31 β 0,6695 η 3636,2 γ 78,55 Parameter

Thrust bearing active

Lognormal

3P 6376,515

Uniform

Nozzle Tk 1 7234,455

4878,552 Labyrinth ring

VI 8668,0

Weibull 3P Gasket

Steam Turbine

105-JT Normal

Tabel 3. Rekapitulasi Nilai MTTR

Equipment Komponen

Rusak Distribusi MTTR

(jam) σ 0,4716 μ 1,9202 γ 106,54 β 0,6395 η 5,2862 γ 16,917 a 92,222 b 128,92 a 39,135 b 55,332 Uniform

Labyrinth ring

VI 110,571

Steam Turbine

105-JT

Parameter

Thrust bearing active

Lognormal

3P 114,2856

Nozzle Tk 1 Weibull 3P 30,46882

Uniform 47,2335

Gasket

Biaya Tenaga Kerja ( )

Jam kerja perusahaan dalam 1 hari adalah 8 jam dimana dalam 1 bulan terdapat 26 hari kerja sehingga jumlah jam kerja selama 1 bulan adalah 208 jam. Karena pada saat dilakukannya perawatan tidak ada biaya insentif tenaga kerja, maka biaya tenaga kerja ( ) dianggap Rp.0,-

Biaya Kerugian Produksi ( )

Biaya kerugian produksi merupakan biaya yang timbul karena adanya waktu produksi yang terbuang akibat perawatan atau perbaikan pada saat produksi berjalan. Diketahui perhitungan laba perusahaan sebesar 6,3%.

Tabel 4. Biaya Kerugian Produksi ( )

Produk Harga NH

3/Ton

Produksi

Ton/jam Laba (%) Kerugian produksi/jam Ammonia Rp 5.000.000 56,25 6,3 Rp 17.718.750

Menghitung Preventive Cost ( )

adalah biaya yang dikeluarkan ketika mesin dilakukan penggantian secara pencegahan.

dihitung dengan formula:

Cp = Harga Komponen + [MTTR x (Co + Cw)] + [Ws x

(Co + Cws) + Cs] (18)

Dimana diketahui : Ws: waktu start-up (24 jam), Cws: biaya Cw (pelaksana: Rp.28.846,-), Cs:

biaya start-up (Rp.6.084.898.200,-)

Tabel 5. Rekapitulasi Perhitungan ( )

Komponen MTTR (jam) Harga komponen Cp (Rp) Thrust bearing active 114,29 Rp 85.764.000 Rp 8.620.909.661 Nozzle Tk 1 30,47 Rp 1.208.291.250 Rp 8.258.309.004 Labyrinth ring VI 110,57 Rp 180.482.400 Rp 8.649.810.506 Gasket 47,23 Rp 4.550.000 Rp 7.351.616.778

No Potential cause RPN Percent (%) Persentase Kumulatif (%)1 Thrust bearing active aus 360 16,40 16,40

2 Nozzle aus karena impact 360 16,40 32,80

3 Labyrinth aus dan defleksi 315 14,35 47,15

4 Gasket rusak 320 14,58 61,73

5 Valve Spindle aus 192 8,75 70,48

6 Stem macet 200 9,11 79,59

7 Seat aus 160 7,29 86,88

8 Flange rusak 160 7,29 94,17

9 Gear wheal aus 128 5,83 100,00