JURNAL REDOKS

PelindungMuhammad Firdaus,S.T,M.T

(Dekan Fakultas Teknik Universitas PGRI Palembang)

Pengarah

Ir.M. Saleh Al Amin,M.T (Wakil Dekan I) Adiguna,S.T,M.Si ( Wakil Dekan II) Aan Sefentry,S.T,M.T ( Wakil Dekan III)

Pimpinan Editorial Husnah ,S.T,M.T Dewan Editorial Ir.Muhammad Bakrie,M.T Muhrinsyah Fatimura,S.T,M.T Rully Masriatini,S.T,M.T Nurlela,S.T,M.T Marlina,S.T,M.T Reno Fitrianti,S.T,M.Si Andriadoris Maharanti,S.T,M.T Ir.Agus Wahyudi.M.M Mitra Bestari

Dr.Erfina Oktariani,S.T,M.T ( STMI Kementerian Perindustrian RI) Dr.Rer.nat. Risfidian Mohadi, S.Si., M.Si (Universitas Sriwijaya). Dr. Eko Ariyanto, M.Eng, Chem (Universitas Muhamadiyah Palembang) Daisy Ade Riany Diem, ST., MT. (Sekolah Tinggi Teknologi Wastukancana)

Staff Editor

Endang Kurniawan,S.T Yuni Rosiati,S.T

Alamat Redaksi :

Program Studi Teknik Kimia Universitas PGRI Palembang

Jalan Jend. A. Yani Lorong Gotong Royong 9/10 Ulu Palembang Sumatera Selatan Telp. 0711-510043 Fax. 0711-514782 e-mail : tekim.upgri@gmail.com

ii

JURNAL REDOKS

Volume 1, Nomor 1, Januari 2016 – Juni 2016

DAFTAR ISI

Artikel Penelitian Halaman

1. Alkoholisis Minyak Goreng Bekas (Jelantah) Pada Tekanan Lebih dari Satu Atmosfer dengan Katalisator Buangan Proses Perengkahan Minyak Bumi Unit

III Palembang, Kiagus Ahmad Roni ... 1-9 2. Studi Pengaruh Temperatur Thermal, Ukuran Tempurung Kelapa terhadap Waktu

Proses Pembuatan Asap Cair dan Konsentrasi Asap Cair Guna Mengurangi Bau

pada Lateks, Aan Sefentry... 10-22 3. Penelitian Kajian Pengaruh Temperatur, Komposisi Inlet Feed dan Ratio

Steamcarbon terhadap Produksi Syngas pada Secondari Reformer di Pabrik

Amoniak Pusri IB, Marlina ... 23-33 4. Pertambangan Batubara : Dampak Lingkungan, Sosial dan Ekonomi, Reno

Fitriyanti ... 34-40

5. Terapi Nikotin pada Rokok Terhadap Penyakit Parkinson, M. Bakrie ... 41-48 6. Study Analisa Kualitas Air Boiler Menggunakan Standar American Society Of

Mechanical Engineers (Asme), Muhrinsyah Fatimura ...49- 57

7. Pengaruh Waktu Pengadukan Pelan pada Koagulasi Air Rawa, Husnah ... 58-64 8. Penambahan Induk Cuka pada Pembuatan Asam Asetat dari Bonggol Pisang Uli

(Musa X Paradisiacal Triploid Aab), Rully Masriatini ... 65-71

9. Pembuatan Etanol Dari Marinda Citrifolia, Linn Dengan Menggunakan Variasi

Yeast S. Cerevisiae, Syamsul Bahri,Hervina,Juli anton ... 72-76

Petunjuk Untuk Penulisan ... iii Daftar Pustaka ...iv

iii

Petunjuk Untuk Penulis

A.

NaskahNaskah yang diajukan oleh penulis harus diketik dengan komputer menggunakan bahasa Indonesia yang baik dan benar, menyertakan 1 (satu) soft copy dalam bentuk CD. Penulisan memakai program Microsoft Word dengan ukuran kertas A4, jarak 1,15 spasi. Naskah yang diajukan oleh penulis merupakan naskah asli yang belum pernah diterbitkan maupun sedang dalam proses pengajuan ditempat lain untuk diterbitkan, dan diajukan minimal 1 (satu) bulan sebelum penerbitan.

B.

Format Penulisan Artikel JudulJudul ditulis dengan huruf besar, nama penulis tanpa gelar, mencantumkan instansi asal, e-mail dan ditulis dengan huruf kecil menggunakan huruf Times new Roman 11..

Abstrak

Abstrak ditulis dalam bahasa Indonesia antara 100-250 kata, dan berisi pernyataan yang terdapat dalam isi tulisan, menyatakan tujuan dari penelitian, prosedur dasar ( pemilihan objek yang diteliti, metode pengamatan dan analisis), ringkasan isi dan kesimpulan dari naskah menggunakan huruf Time New Roman 11, spasi 1,15.

Kata Kunci

Minimal 3 (tiga) kata kunci ditulis dalam bahasa Indonesia

Isi Naskah

Naskah ditulis menggunakan huruf Times New Roman 11. Penulisan dibagi dalam 5 (lima) sub judul, yaitu Pendahuluan, Kajian Pustaka, Metode Penelitian, Hasil Pembahasan dan Kesimpulan. Penulis menggunakan standar Internasional (misal untuk satuan tidak menggunakan feet tetapi meter., menggunakan terminalogi dan simbol diakui international (Contoh hambatan menggunakan simbol R). Bila satuan diluar standar SI dibuat dalam kurung (misal = 1 Feet (m)). Tidak menulis singkatan atau angka pada awal kalimat, tetapi ditulis dengan huruf secara lengkap, Angka yang dilanjutkan dengan simbol ditulis dengan angka Arab, misal 3 cm, 4 kg. Penulis harus secara jelas menunjukkan rujukan dan sumber rujukan secara jelas.

iv

Daftar Pustaka

Rujukan / Daftar pustaka ditulis dalam urutan angka, tidak menurut alpabet, dengan ketentuan seperti dicontohkan sbb :

1. Standar Internasional :

IEC 60287-1-1 ed2.0; Electric cables – Calculation of the current rating – Part 1 – 1 : Current rating equations (100% load factor) and calculation of losses – General. Copyright © International Electrotechnical Commission (IEC) Geneva, Switzerland, www.iec.ch, 2006

2. Buku dan Publikasi :

George J Anders; Rating of Electric Power Cables in Unfavorable Thermal

Environment. IEEE Press, 445 Hoes Lane, Piscataway, NJ 08854, ISBN 0-471- 67909-7, 2005.

3. Internet :

Electropedia; The World’s Online Electrotechnical Vocabulary. http://www.electropedia.org, diakses 15 Maret, 2011.

Setiap pustaka harus dimasukkan dalam tulisan. Tabel dan gambar dibuat sesederhana mungkin. Kutipan pustaka harus diikuti dengan nama pengarang, tahun publikasi dan halaman kutipan yang diambil. Kutipan yang lebih dari 4 baris, diketik dengan spasi tunggal tanpa tanda petik.

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

23 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

PENELITIAN

KAJIAN

PENGARUH

TEMPERATUR,

KOMPOSISI INLET FEED DAN RATIO STEAMCARBON

TERHADAP PRODUKSI SYNGAS PADA SECONDARY

REFORMER DI PABRIK AMONIAK PUSRI IB

Marlina

Staf Pengajar Fakultas Teknik Universitas PGRI Palembang e-mail : Marlinayusrizal@gmail.com

ABSTRAK

Gas sintesis yang terdiri dari campuran gas hidrogen dan karbon monoksida, merupakan senyawa antara yang penting diantaranya dalam proses produksi ammonia Pembuatan syngas dilakukan pada unit reforming yang terdiri dari dua tahap yaitu primary reforming dan secondary reforming yang menggunakan katalis nikel untuk menghasilkan gas hidrogen dan karbon monoksida.Operasi steady-state dari reaktor secondary reforming yang disimulasikan sebagai tiga reaktor secara urut dengan menggunakan software HYSYS 3.2. Kegiatan utama pada penelitian ini adalah untuk mendapatkan konversi metana yang optimum pada reaktor secondary reformer dengan menggunakan software HYSYS 3.2. Input data yang digunakan pada program ini diperoleh dari data hasil analisa kinerja pabrik amoniak PUSRI-1B. Hasil penelitian menunjukkan bahwa konversi metana desain adalah 97.2% sedangkan dari hasil perhitungan neraca massa didapatkan konversi metana aktual berkisar 95% sampai dengan 98.7 %. Dalam penelitian ini dapat disimpulkan bahwa semakin besar laju alir steam maka ratio steam/carbon akan semakin besar pula. Pada laju alir steam 5231.1834 Kmol/jam (desain) diperoleh ratio steam/carbon yaitu 3,20 : 1 sedangkan laju alir steam aktual yang paling tinggi yaitu 5606.1279 Kmol/jam diperoleh ratio steam/carbon nya adalah 3,346 : 1.

Kata Kunci : Gas Sintesis, Syngas, Hysys ,Konversi, Ratio Steam, Steam carbon.

PENDAHULUAN

Gas sintesis yang terdiri dari campuran gas hydrogen dan karbon monoksida, merupakan senyawa antara yang penting diantaranya dalam proses produksi ammonia. Gas sintesis tersebut biasanya dihasilkan melalui reaksi katalitik gas alam dengan steam (steam reforming) dan oksidasi parsial dalam reformer.

Amoniak merupakan salah satu senyawa yang penting dan banyak digunakan sebagai bahan baku dalam industri kimia dan pertanian. Amoniak merupakan bahan baku pada pembuatan pupuk, soda abu, asam nitrat, nilon, pencelup, karet, bahan peledak, fiber dan plastik (polimer), urea industri obat-obatan, pabrik kertas dan lain-lain. Amoniak juga banyak digunakan sebagai pendingin

(refrigerant) dalam proses refrigerasi dalam industri-industri.Pembuatan garam-garam amonia itu sudah

dimulai sejak abad keempat Sebelum Masehi. Gas amonia pertama kali diproduksi dalam bentuk komponen murni tahun 1774 oleh Priestly.

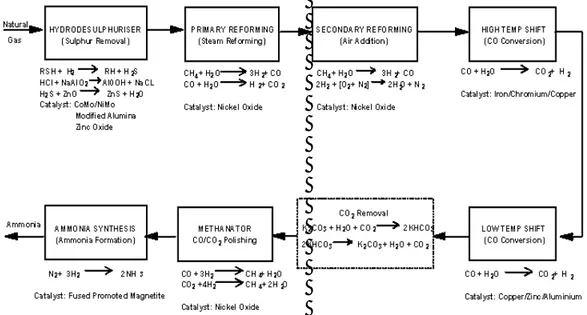

Proses sintesa ammonia yang dilakukan pada PUSRI-IB ialah dengan menggunakan proses Kellog. Pada proses kellog, design pabrik ammonia berdasarkan metode catalytic reforming bertekanan tinggi dengan bahan dasar utama berupa natural gas (terutama metana), uap air (steam) dan udara (oksigen). Uap air (steam) dan udara digunakan untuk reaksi reforming atau pembentukan gas sintesis (syngas) dan mengubah CO menjadi CO2 dan metanasi di metanator (Elashie S.S.E.H Elshishini,1993).

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

24 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

Proses pembuatan amoniak di PT.Pupuk Sriwidjaja pada dasarnya terdiri dari proses pembuatan dan pemurnian gas sintesa dan pembuatan dan pemurnian ammonia. Setelah proses pemurnian bahan baku gas alam, dilakukan proses reforming gas alam sebagai bagian dari rangkaian proses pembuatan gas sintesa. Proses reforming dilakukan di primary reformer dengan penambahan steam (steam reforming) dan pada secondary reforming dengan penambahan udara. Tujuan steam reforming adalah untuk mendapatkan H2 sebanyak-banyaknya dari air dan gas alam yang diumpankan.

Sementara penambahan udara di secondary reformer akan menyuplai kebutuhan N2 (Felder ,Richard

1989).

Diantara keempat pabrik urea dan amoniak PT.PUSRI, pabrik amoniak PUSRI-IB yang memiliki kapasitas produksi amoniak yang lebih besar dari pabrik lain dan sistem pengoperasiannya sudah terkomputerisasi. Efektifitas dan efisien sangatlah dibutuhkan pada pengoperasian di pabrik amoniak IB, hal itulah yang menjadikan alasan mengapa pabrik PUSRI-IB dipilih dalam kajian ini.

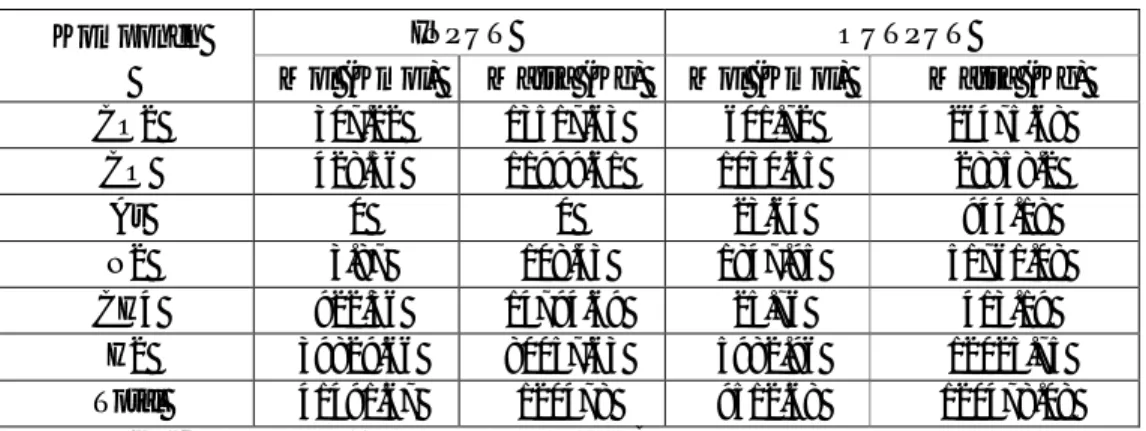

Tabel 1. Kapasitas Produksi PT.PUSRI dan tahun pendiriannya

PABRIK Tahun Amoniak (T/h) Urea (T/h)

PUSRI II 1974 660 1150 PUSRI III 1975 1000 Kellog 1725 TRCI PUSRI IV 1975 1000 1725 PUSRI IB 1990 1350 (446.000 T/tahun) Kellog 1725 (570.000 T/tahun) ACES

Sumber : PT.Pupuk Sriwidjaja 1993 Operasi pada Secondary Reformer

Gambar 1. Unit secondary reformer

Effisiensi maksimum dari operasi reforming secara keseluruhan diharapkan sebanyak mungkin reforming terjadi pada saat pembakaran parsial. Penggunaan dari pada energi pembakaran akan mengurangi pemakaian bahan bakar pada dapur primary reformer. Tetapi jumlah udara yang dimasukkan kedalam secondary Reformer ditentukan oleh kebutuhan N2, sehingga dari keseluruhan

reaksi akan diatur oleh variasi temperatur primary reformer.

Menurut design kadar metana dari gas yang keluar secondary reformer adalah 0.35 mol % (dry

basis). Perbandingan H2 dan N2 perlu diperhatikan, karena apabila perbandingannya tidak tepat maka

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

25 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

secondary reformer harus diperhatikan. Kenaikan udara akan menaikkan temperatur dan untuk menjaga kondisi operasi maka pembakaran pada primary reformer harus dikurangi.

Jika kondisi pada keadaan optimum dan diperlukan perubahan pada aliran feed gas maka harus dilakukan perubahan yang sebanding pada aliran udara untuk menjaga perbandingan N2 dan H2. Water

jacket yang menyelubungi secondary reformer digunakan untuk menjaga temperatur metalnya tetap rendah apabila terjadi kebocoran panas pada lapisan dalam.

Secondary reforming dilakukan dalam secondary reformer. Pada proses metana yang masih

bersisa dikurangi dengan reaksi steam reformer hingga level yang sangat kecil, dan mulai mencampurkan udara dengan natural gas (NG), didalam secondary reformer ini. O2 dalam udara

dibakar sehingga menghasilkan panas yang bisa diguanakan untuk reaksi steam reforming yang tersisa. Udara yang dimasukkan mengikuti ratio nitrogen – hydrogen yang dibutuhkan untuk optimasi sintesis ammonia.

Dari reaksi reforming diatas (baik primary maupun secondary) ada produk sampingan yang tidak diinginkan berupa CO, walaupun di tempat yang sama juga terjadi shift reaction, yang mengubah CO menjadi CO2, tetap saja masih banyak CO yang tersisa. CO dan CO2 adalah zat racun terhadap

katalis di sintesa ammonia nantinya sehingga kedua zat ini harus dihilangkan (Davies,J , 1971).

Bahan baku pembuatan amoniak adalah gas alam yang diperoleh dari PERTAMINA dengan komposisi utama metana (CH4) sekitar 70% dan karbon dioksida (CO2) sekitar 10% steam. Air

diperoleh dari Sungai Musi setelah mengalami proses pengolahan tertentu di pabrik utilitas. Sedangkan udara diperoleh dari lingkungan, sebelum udara digunakan sebagai udara proses ditekan dulu

(dikompresi) oleh kompressor

Gambar 2. Blok Diagram Proses pembuatan Ammonia

Permodelan dengan Software HYSYS 3.2

Pada penelitian ini menggunakan software HYSYS 3.2 untuk proses flowsheet yang menyediakan data analisa. Simulator HYSYS 3.2 juga digunakan untuk mengontrol proses produksi syngas dari gas alam (khususnya metana) sebagai bahan bakunya.

HYSYS adalah produk dari AEA teknologi yang merupakan bagian dari AES (Aspentech Engineering Suite). HYSYS dipilih sebagai proses simulator pada proses penelitian ini karena memiliki dua keuntungan utama dibandingkan dengan software lain yaitu sebagai berikut :

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

26 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

a. Dapat secara interaktif mengartikan perintah yang dimasukkan pada saat itu juga (yang lainnya membutuhkan pengesahan setelah memasukkan data baru)

b. HYSYS memiliki keistimewaan khusus yaitu menyediakan informasi searah dan dalam urutan kebalikan sehingga dapat menghasilkan perhitungan kebelakang dari yang tidak biasa secara dua arah (biderectionality) membuat perhitungan iteratif tidak diperlukan dan penyelesaiannya lebih cepat.

Secara umum, proses simulasi mempunyai beberapa tahapan sebagai berikut : a. Tahap persiapan

Pemilihan model termodinamika Menetapkan komponen kimia b. Tahap pembuatan

Menambah dan menetapkan aliran Menambah dan menetapkan unit operasi Menghubungkan aliran ke unit operasi Menerapkan alat kontrol

c. Pelaksanaa

Mulai integrasi

Simulator HYSYS terdiri dari empat komponen utama untuk membentuk permodelan dengan teliti dan simulasi environment (Aspentech,2004)

a. Pustaka komponen yang berisi sifat fisik komponen murni b. Paket termodinamika untuk perpindahan dan perkiraan sifat fisik

c. Integrasi untuk simulasi dinamik dan penyelesaian untuk simulasi steady state

d. Permodelan matematika dari unit operasi

Data Simulasi

Data rancangan PUSRI-1B yang digunakan sebagai acuan (base case) dalam simulasi ini ditunjukkan pada tabel 2. Data ini digunakan untuk menghitung kondisi proses seperti :

Komposisi dan laju alir aliran-aliran proses dan unit operasi Temperatur aliran-aliran proses dan unit operasi

Pengumpulan data

Data yang digunakan pada studi kasus ini merupakan data sekunder untuk produksi syngas pada secondary reformer yang diambil dari data pabrik amoniak PUSRI-IB yaitu data Oktober 2008 – Maret 2009 yakni data analisa gas inlet pada Primary Reformer dan Secondary Reformer meliputi komposisi gas beserta kondisi operasinya yang digunakan untuk data masukan ke program HYSYS 3.2. Dimana data tersebut berasal dari data analisa gas pada laboratorium unit amoniak PUSRI-1B yang diambil secara rutin satu bulan sekali.

Disamping itu logsheet untuk variabel-variabel penting harus ada untuk perbandingan kondisi operasi normal. Data ini penting sekali bagi kondisi operasi selanjutnya. Jika kondisi operasi berubah, sehingga perlu membandingkan dengan perfomance terdahulu yang sudah dianggap baik, untuk melihat penyebab perubahan perfomance tersebut (berjalan tidak semestinya).

perfomance terdahulu yang sudah dianggap baik, untuk melihat penyebab perubahan perfomance tersebut (berjalan tidak semestinya).

Pelaksanaan Simulasi

Perhitungan neraca massa dan panas dilakukan dengan menggunakan simulator HYSYS 3.2. Pelaksanaan simulasi dalam penelitian ini secara garis besar adalah ada dua langkah utama dalam proses simulasi :

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

27 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

Langkah awal atau pertama yaitu pemilihan fluid package, pemilihan reaction set dan pemilihan komponen reaksinya. Daftar komponen reaksi meliputi CH4, H2O, CO, CO2, H2, N2, dan O2.

Simulasi steady state

Unit-unit operasi model HYSYS 3.2 yang digunakan dalam simulasi ini adalah :

Reformer. Suatu reaktor konversi yang banyak dari metana direaksikan dengan steam untuk memproduksi hydrogen, karbon monoksida dankarbon dioksida.

Combustor. Reaktor konversi kedua, yang menghasilkan produk reformer, dan aliran udara dan combustor. Aliran steam sebagai umpan reaktor.

Shift reactor. Reaktor kesetimbangan seri dimana reaksi water gas shift berlangsung. Tabel 2. Data desain unit produksi gas sintesis PUSRI-IB

Pemilihan fluid package property sangat menentukan hasil simulasi, perbedaan property package yang digunakan dapat memberikan hasil simulasi yang juh berbeda. Dalam simulasi ini digunakan property package Peng-Robinson

Kinerja dari reaktor reformer dapat berubah akibat perubahan komposisi yang terdapat pada umpan dan pada temperatur inlet. Pada unit reformer terjadi reaksi yaitu tiga reaksi konversi dan satu reaksi kesetimbangan.

Penelitian tentang kajian unit produksi gas sintesis pada pabrik amoniak PUSRI-1B dalam bentuk simulasi komputer ini mencakup hal utama yaitu permodelan unit produksi gas sintesa dengan menggunakan HYSYS 3.2. Hasil yang diinginkan dari unit ini adalah untuk tercapainya persentase metana output secondary reformer yang kecil atau mendekati desain 0,34%.

Parameter Umpan Keluaran Udara Keluaran 1st Reformer 1st Reformer 2nd Reformer 2nd Reformer

% mol (dry basis) CH4 0,8162 0,1228 - 0,0034

C2H6 0,0737 - - - C3H8 0,0584 - - - i-C4H10 0,0090 - - - n-C4H10 0,0119 - - - i-C5H12 0,0034 - - - n-C5H12 0,0024 - - - C6H14 0,0018 - - - CO2 0,0099 0,1122 - 0,0794 CO - 0,0996 - 0,1360 Ar - - 0,01 0,0030 N2 0,0034 0,0009 0,78 0,2308 H2 0,0099 0,6645 - 0,5474 O2 - - 0,21 -

Laju alir total, kmol/jam 1296,59 4931,44 2225,77 7539,86

Temperatur, oC 149,5 807,8 610,0 1002,5

Tekanan, Kg/cm2 45,7 37,2 37,6 36,2

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

28 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB Gambar 3. Flowsheet unit reforming menggunakan software HYSYS 3.2

Dalam simulasi mengunakan HYSYS 3.2 untuk konversi gas alam sebagai umpan pada pabrik ammonia yang dimodelkan menggunakan tiga reaktor yaitu dua reaksi konversi dan satu reaksi kesetimbangan. Untuk mempersiapkan poduksi amoniak, rasio molar dari hidrogen dan nitrogen didalam gas sintesis dikontrol mendekati 3 :1.Ratio ini menunjukkan stoikiometri reaktan dalam proses amoniak ( Luyben, 1989).

Temperatur masuk secondary refomer ditargetkan mendekati data rancangan sebesar 807.8oC, sedangkan temperatur keluarannya adalah 1002.5oC. Tekanan proses masuk da keluar secondary reformer adalah 37.2 kg/cm2 bar dan 36.2. Perbandingan steam to carbon inlet secondary reformer desain adalah 3,2 mol/mol.

Sebagaimana telah disampaikan di muka bahwa kinerja reaktor Secondary Reformer dinyatakan dengan parameter konversi, dalam hal ini dihitung konversi desain dengan konversi aktual (menggunakan data yang diperoleh dari pabrik PUSRI-1B). Dari hasil perhitungan yang telah dilakukan maka didapat konversi desainnya adalah 97.2% sedangkan konversi aktual berkisar antara 95.69 % sampai 98.37 %. Hal ini menunjukkan bahwa kinerja dari reaktor secondary reformer pada pabrik amoniak PUSRI-IB masih sangat baik.

ANALISA DATA

Penelitian tentang kajian unit produksi gas sintesis pabrik amoniak PUSRI-1B dalam bentuk simulasi komputer ini mencakup hal utama yaitu simulasi unit produksi gas sintesis secara termodinamika. Hasil yang ditargetkan adalah tercapainya konversi metana menjadi produk syngas setinggi mungkin. Hal tersebut dapat dilihat dri % mol metana outlet secondary reformer yang diharapkan yaitu kurang dari 0.34. Secara umum kajian ini menggunakan simulasi menggunakan aspen HYSYS 3.2 dimana semua data yang digunakan diperoleh dari laporan hasil analisa inerja pabrik dan bagian teknik proses PUSRI – 1B. Untuk simulasi HYSYS 3.2 persamaan yang digunakan adalah Peng-Robinson untuk menghitung neraca massa dan energi untuk semua kasus lebih cepat dan efisien. Hasil perhitungan dari neraca massa pada secondary reformer yang ditunjukkan pada tabel 3.

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

29 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB Tabel 3. Neraca Massa Secondary Reformer (Desain)

Penjabaran perhitungan neraca massa ada pada lampiran B

STUDI KASUS

Berdasarkan data rancangan dan perhitungan neraca massa desain diperoleh konversi metana adalah 97.2 % .Metana yang merupakan komponen terbesar gas alam adalah inert untuk reaksi sintesa ammonia. Konsentrasi ammonia dalam jumlah besar tidak dikehendaki karena akan mempengaruhi kinerja synloop secara keseluruhan. Pada proses produksi gas sintesis untuk pabrik amoniak, metana menjadi parameter kunci yang harus dikendalikan, bahkan seringkali kinerja unit reformer dilihat dari konsentrasi metana keluaran dari unit tersebut.

Pengaruh dari komposisi umpan. Ratio steam-to-carbon (S/C) dan kandungan CO2 didalam

aliran hidrokarbon diketahui sebagai parameter operasi yang penting. Pada unit secondary reformer perbandingan steam terhadap karbon berdasarkan rancangan adalah 3,2.

Perhitungan dengan menggunakan data aktual ( Tanggal 30 Maret 2009) Tabel 4. Neraca Massa Secondary Reformer (Aktual)

Komponen INPUT OUTPUT

Mol (Kmol) Massa (Kg) Mol (Kmol) Massa (Kg)

CO2 321.82 14160.08 470.623 20707.412 CO 380.13 10643.64 1017.268 28483.490 Ar 0.3 11.982 22.829 911.798 N2 28.23 790.7223 1904.994 53358.874 CH4 973.28 15611.4112 31.878 511.323 H2 38200.3 76782.603 3389.320 6812.533 H2O 0 0 400.587 7214.570 Total 39904.06 118000.4 7237.498 118000.00

Tabel 5. Persen mol metana dan produk secondary reformer

Tgl 30 Okt 2008 28 Nov 2008 25 Des 2008 27 Jan 2008 26 Feb 2009 30 Mar 2009

CH4 in 11.69 12.31 13.19 13.23 13.41 13.69

CH4 out 0.19 0.52 0.43 0.43 0.45 0.59

CO out 11.45 11.82 11.08 11.48 10.86 10.53

H2 out 57.16 55.49 56.42 54.05 56.19 55.25

N2 out 21.84 22.46 22.54 23.18 22.45 22.86

Komponen INPUT OUTPUT

Mol (Kmol) Massa (Kg) Mol (Kmol) Massa (Kg)

CO2 307.22 13517.63 601.72 26475.68 CO 428.56 11999.61 1030.65 28858.2 Ar 0 0 23.64 944.18 N2 3.87 108.43 1847.95 51761.08 CH4 922.36 14794.69 25.76 413.19 H2 39829.66 80057.63 5982.96 12025.75 Total 41491.67 120478 9512.68 120478.08

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

30 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB Tabel 6. Persen mol CH4 inlet terhadap persen mol CH4 outlet

CH4 in 11.69 12.31 13.19 13.23 13.41 13.69

CH4 out 0.19 0.52 0.43 0.43 0.45 0.59

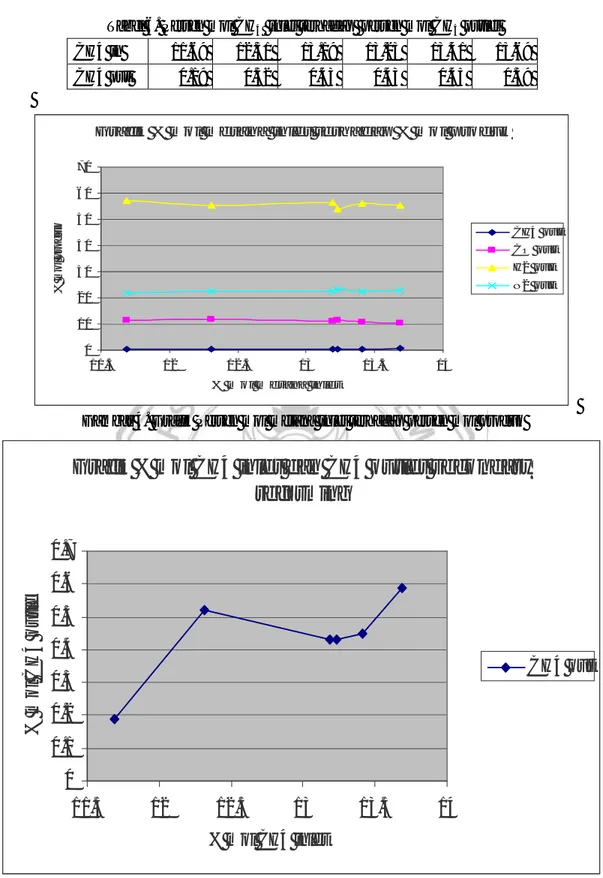

Grafik % mol me tana inle t te rhadap % mol produk

0 10 20 30 40 50 60 70 11.5 12 12.5 13 13.5 14 % m ol m etana inle t % m o l p ro d u k CH4 out CO out H2 out N2 out

Gambar 4. Grafik Persen mol metana inlet terhadap persen mol produk

Grafik % mol CH4 inlet dan CH4 outlet secondary

reforming

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

11.5

12

12.5

13

13.5

14

% mol CH4 inlet

%

m

o

l

C

H

4

o

u

tl

e

t

CH4 out

Gambar 5. Grafik Persen mol metana inlet dan outlet secondary reformer Konversi CH4

Dari perhitungnan nerca massa yang terdapat pada lampiran B didapatkan data hasil perhitungan nilai konversi CH4 sebagai berikut.

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

31 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

Konversi CH4 menurut perhitungan desain adalah 97.23 % sedangkan berdasarkan hasil

perhitungan, konversi CH4 aktual bervariasi seperti dapat dilihat pada tabel dibawah ini :

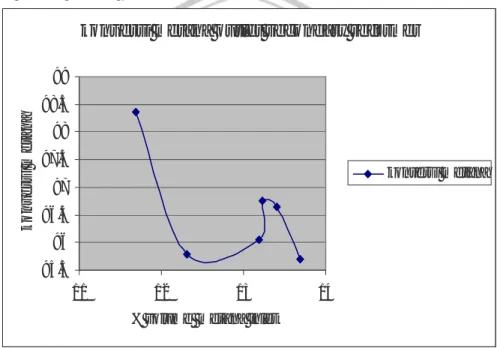

Tabel 7. Konversi CH4 menjadi CO dan H2 pada Secondary reformer

% vol metana inlet konversi metana

11.69 98.37 12.31 95.78 13.19 96.06 13.23 96.75 13.41 96.64 13.69 95.69

Dari tabel tersebut maka dapat kita buat suatu kurva persentase volume CH4 inlet terhadap konversi CH4 sebagai berikut.

konversi metana outlet secondary reformer

95.5 96 96.5 97 97.5 98 98.5 99 11 12 13 14

% volume metana inlet

k o n v e rs i m e ta n a konversi metana

Gambar 6. Grafik Konversi metana outlet secondary reformer

Dari kurva CH4 menjadi CO dan H2, terlihat bahwa konversi CH4 secara aktual lebih besar apabila

dibandingkan dengan nilai konversi CH4 menjadi CO dan H2 secara desain. Pada kondisi aktual didapatkan konversi metana yang paling tinggi pada komposisi metana 11.69 yaitu 98.37 % hal ini dikarenakan metana outletnya sangat sedikit jumlahnya yaitu 0.19 % volume dry basis. Hasil dari

perhitungan dari data aktual menunjukkan nilai konversi yang berbeda-beda. Perbedaan komposisi ini diakibatkan pengaruh flowrate gas inlet ke secondary reformer.. Flowrate pada desain adalah 100 % sedangkan aktualnya berkisarnya antara 92 % sampai 97 %.

Dengan flowrate seperti ini didapatkan konversi yang optimal dimana CH4 akan terkonversi dengan baik menjadi syngas dengan flowrate yang dipengaruhi oleh jumlah steam inlet dan gas inlet secondary reformer. Flow steam dan gas inlet diatur sedemikian rupa agar terjadi konversi yang optimal dimana dengan flowrate tersebut.

Metana outlet secondary reformer berdasarkan desain adalah 0,34 % dry mol. Jumlah metana outlet primary reformer tergantung dari tekanan, temperatur, S/C ratio dan kesetimbangan (equilibrium). Dan juga tergantung kapasitas dan keaktifan katalis. Aktifitas katalis dapat diketahui

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

32 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

dengan cara membandingkan hasil analisa metana (secara actual) dengan metana menurut teori pada kondisi operasi yang sama. Jumlah metana yang minimum dapat diperoleh bila outlet semua tube dijaga pada temperatur yang sama seperti yang telah dibahas sebelumnya.

Rasio Steam/Carbon

Pertimbangan pokok menaikkan steam to carbon ratio ialah agar steam yang masuk ke reformer cukup banyak untuk mencegah terjadinya coking (pembentukan carbon). Disamping itu dengan menaikkan perbandingan steam terhadap carbon (steam to carbon ratio) akan menggeser reaksi-reaksi diatas kekanan, akibatnya didalam gas reformer kadar CH4 dan H2 akan naik. Tetapi pada saat yang

bersamaan pemakaina bahan bakar dan steam akan naik. Biasanya operasi yang paling ekonomis pada kondisi mendekati steam to carbon ratio yang ditentukan dalam design ialah 3,2 : 1 dan ratio steam/ gas ialah 3,9 kg/kg.

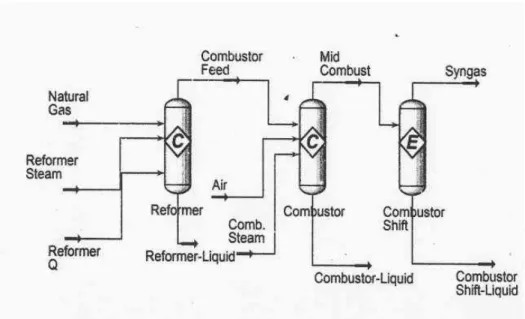

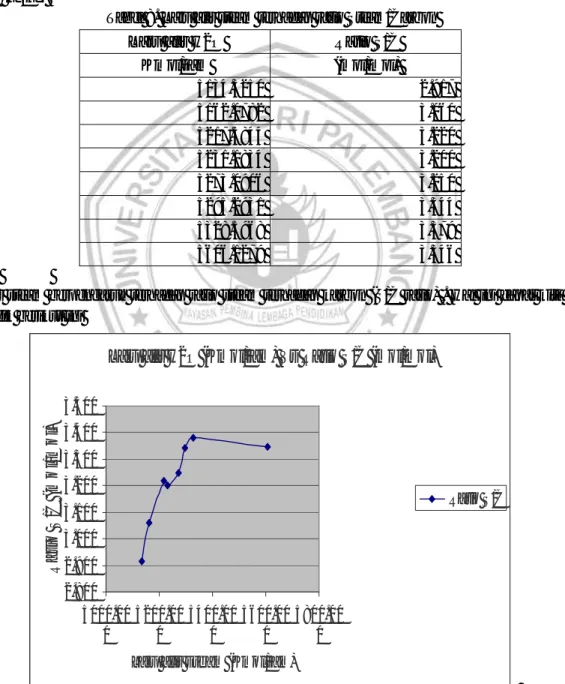

Tabel 8. Laju alir steam terhadap ratio Steam/Carbon

Laju alir H2O Ratio S/C Kmol/jam (mol/mol) 5134.3250 2.917 5162.0782 3.060 5217.5844 3.220 5231.1834 3.200 5273.0906 3.250 5295.2931 3.344 5328.5968 3.379 5606.1279 3.346

Laju alir steam berpengaruh terhadap ratio steam terhadap karbon (S/C ratio) . Hal ini dapat kita lihat dari grafik berikut ini

Laju alir H2O (Kmol/jam) Vs Ratio S/C (mol/mol)

2.800 2.900 3.000 3.100 3.200 3.300 3.400 3.500 5000.00 0 5200.00 0 5400.00 0 5600.00 0 5800.00 0

Laju alir steam (Kmol/jam)

R a ti o S /C ( m o l/ m o l) Ratio S/C

Volume 1, Nomor 1, Januari 2016 – Juni 2016 Marlina

33 PENELITIAN KAJIAN PENGARUH TEMPERATUR, KOMPOSISI INLET FEED DAN RATIO STEAMCARBON TERHADAP

PRODUKSI SYNGAS PADA SECONDARI REFORMER DI PABRIK AMONIAK PUSRI IB

Ratio S/C merupakan molekul steam / molekul karbon dalam hydrocarbon dan CO2 pada

primary reformer. Maka flow steam (laju alir steam) ke primary reformer harus selalu dijaga, agar didapatkan ratio S/C yaitu 3,2 atau lebih. Ratio ini kemungkinan lebih mudah untuk menghitungnya dari hasil analisa gas dan flow gas maupun dari flow steam ( Junaidi, 2006).

KESIMPULAN

Dari hasil pembahasan diatas dapat disimpulkan bahwa simulasi pada secondary reformer pabrik amoniak PUSRI-IB menunjukkan memang benar adanya pengaruh temperatur, komposisi inlet feed, dan ratio steam/carbon terhadap produk syngas oulet. Untuk itu pada kajian tesis ini dapat disimpulkan bahwa :

Konversi metana desain adalah 97.2% sedangkan pada perhitungan neraca massa didapatkan konversi metana aktual berkisar 95% sampai dengan 98.7 %. Hal ini menunjukkan sisa gas alam dari primary reformer terkonversi dengan baik. Pada % mol CH4 inlet yang sama, semakin kecil persen % mol CH4 out maka semakin besar konversi yang didapat. Hal ini dapat dilihat pada data % mol inlet 11.69 dan % mol outlet 0.19 didapatkan konversinya sebesar 98.7 % melebihi desain. Pada desain % mol CH4 outlet adalah 0.34

Laju alir steam masuk secondary reformer mempengaruhi perbandingan steam terhadap karbon. Semakin besar laju alir steam maka ratio steam/karbon akan semakin besar. Pada laju alir steam 5231.1834 Kmol/jam (desain) diperoleh ratio steam/karbon yaitu 3,20 sedangkan laju alir steam aktual yang paling tinggi yaitu 5606.1279 Kmol/jam diperoleh ratio steam/karbonnya adalah 3.346. Konversi metana menjadi produk syngas dipengaruhi oleh persen mol metana inlet. Konversi yang tinggi menunjukkan kinerja reaktor secondary reformer masih baik.

DAFTAR PUSTAKA

Aspentech. Aspen HYSYS Tutorials and application. Aspen Technologi Inc. 2004.

Davies, J.; and Lihou, D. A.; Optimal Design of Methane Steam Reformer; Chemical and Process Engineering; April 1971; pp: 71=80.

Elashie S.S.E.H Elshishini; Modeling, Simulation and Optimization of Industrial Fixed Bed Catalytic

Reactors; 1993.

Felder, Richard M. Elementary Principles of Chemical Engineering. Second edition.John Willey and Sons. 1989.

Junaidi. Thesis : Simulasi Efisiensi Thermis Pada Sistem Kogenerasi PT.PUSRI II. Halaman 19-24. Program Pasca Sarjana Universitas Sriwijaya. Palembang. 2006.

Luyben, Wlliam L. Process Modelling, Simulation and Control for Chemical Engineering. Second

Edition. McGraw Hill Publishing Company. New York. 1989.

Team Persiapan PUSRI. Operating Instruction Manual Ammonia Plant. Team Persiapan Ammonia Plant PUSRI-IB. Palembang. 2004.