STUDI PROSES MEKANISME PENGADUKAN DENGAN

METODE STATIC -MIXER UNTUK MENINGKATKAN

EFISIENSI TRANSESTERIFIKASI MINYAK SAWIT MENJADI

BIODIESEL

RIZAL ALAMSYAH

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN

BOGOR

2010

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi “Studi Proses Mekanisme

Pengadukan Dengan Metode Static-Mixer Untuk Meningkatkan Efisiensi

Transesterifikasi Minyak Sawit Menjadi Biodiesel” adalah karya saya dengan

arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada

Perguruan Tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya

yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam

teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Bogor, September 2010

Rizal Alamsyah

NIM . F161060042

ABSTRACT

RIZAL ALAMSYAH. Study on Mixing Process Using Static-mixer Method to

Increase Transesterification Efficiency of Refined Palm Oil into Biodiesel.

SUPERVISORS: ARMANSYAH H. TAMBUNAN, Y. ARIS PURWANTO, and

DADAN KUSDIANA

One of the difficulties faced in the current technology for biodiesel production

is the requirement for rigorous mixing of methanol with the feedstock oil in the

reactor. Utilization of blade mixer has limitation due to the immiscible state of those

substances. This research was devoted to assess of static-mixer utilization in a

transesterification reactor for biodiesel production in terms of kinetics reaction

(reaction rate coefficient k, activation energy Ea, and collision factor or coefficient

factor A).

The experiments were conducted by reacting refined bleached deodorized palm

olein (triglyceride or TG) with methanol (MeOH) at 50, 55, 60, 65, and 70

oC, using

potassium hydroxide (KOH) as a catalyst at atmospheric pressure. Molar ratio of TG

and MeOH was 1 : 11.5 and KOH used was 1% of palm oil weight.

Transesterification process using blade agitator with the same reaction condition was

performed as base of comparison to those of static-mixer. Energy consumption was

measured for heater during oil heating, transesterification, boiling water and biodiesel

drying by kWh meter. It was also conducted for pump for distribution, reactant

mixing, and impeller of blade agitator. The experiments showed that static-mixer has

significant effect in reducing reaction time to reach required fatty acid methyl ester

content (FAME) i.e. 96.5% than those of blade agitator. Transesterification reaction

time with static-mixer were shorter than with blade agitator for all temperature levels.

Reaction temperature of 65

oC with 5 minutes of reaction time demonstrated the best

condition for running the static-mixer reactor.

The kinetics satudy was conducted based on the decrease of bounded glicerol

or unmethyl esterified compound (uME) which consists of triglyceride TG,

digliceryde DG, and monoglyceride MG during transesterification reaction. Since the

bounded glycerol decreased rapidly in the first stage reaction so the reation rate was

evaluated into two stages reaction of transesterification that gived the initial and the

final reaction rate coefficient (k

1and k

2), the initial and final activation energy (Ea

1and Ea

2) and the initial and final collision factor (A

1and A

2). The value of Ea

1, Ea

2,

A

1, and A

2for static-mixer experiments were 1.33 J/mol, 16.71 J/mol, 6.48, minute

-1and 8.89 minute

-1,

respectively.

The energy ratios of static-mixer are 2,4 times higher than those of blade

agitator reactor for all temperature reaction levels. It means that transesterification by

static-mixer improved the energy ratio of blade agitator. The static-mixer experiment

at reaction temperature 65

oC demonstrated the lowest energy consumption (Q

in) e.g

1804.35 kJ/kg, meanwhile Q

infor 50, 55, 60 and 70

oC were 1810.45 kJ/kg, 1807.77

kJ/kg, 1801.79 kJ/kg, and 1838.66 kJ/kg respectively. Based on the heat transfer

analysis, the overall heat transfer from the reactor wall was 260.62 kJ, meanwhile the

highest of heat transfer was released from pipe for circulating the reactants.

Keywords : static mixer, blade agitator, activation energy, biodiesel, collision factor,

energy ratio, and transesterification

RINGKASAN

RIZAL ALAMSYAH. Studi Proses Mekanisme Pengadukan Dengan Metode

Static -Mixer Untuk Meningkatkan Efisiensi Transesterifikasi Minyak Sawit

Menjadi Biodiesel. Dibimbing oleh ARMANSYAH H. TAMBUNAN, Y. ARIS

PURWANTO, dan DADAN KUSDIANA

Biodiesel merupakan monoalkil ester (misal: fatty acid methyl ester atau

FAME) yang diproses dengan metode transesterifikasi antara trigliserida yang berasal

dari minyak nabati atau lemak hewani dengan alkohol rantai pendek terutama

metanol untuk digunakan sebagai bahan bakar mesin diesel. Proses esterifikasi atau

transesterifikasi dapat dilangsungkan dengan menggunakan katalis atau tanpa katalis.

Sejauh ini dalam produksi biodiesel umumnya dilakukan dengan proses

transesterifikasi menggunakan katalis basa. Kekurangan dari proses katalis basa

adalah: 1) terdapat dua fase campuran minyak nabati-metanol (MeOH) yang

memerlukan mekanisme pengadukan yang kuat agar proses transesterifikasi bisa

efektif dan reaksi mengarah ke sebelah kanan, 2) dalam purifikasi biodiesel kasar

(crude biodiesel) diperlukan proses yang panjang karena di dalam produk masih

terkandung impurities yang terdiri dari residu katalis, metanol yang tidak bereaksi,

dan sabun yang harus dipisahkan. Waktu reaksi transesterifikasi dengan sistem

pengadukan ini berkisar antara 60 – 90 menit.

Tujuan penelitian yang dilakukan adalah untuk: 1) menentukan kinetika reaksi

transesterifikasi (laju reaksi, konstanta laju reaksi k, energi aktivasi Ea, dan frekuensi

tumbukan A) menggunakan reaktor static-mixer pada beberapa tingkat suhu yaitu 50,

55, 60, 65, dan 70

oC pada tekanan atmosfir. Sebagai pembanding proses

transesterifikasi dengan menggunakan blade agitator dilakukan pada tingkat suhu

yang sama, dan 2) mengkaji kebutuhan energi transesterifikasi, kebutuhan energi

pemanasan awal, purifikasi (pencucian dan pengeringan) dan rasio energi biodiesel

dari minyak curah sawit (refined bleached deodorized palm olein - RBDPO).

Pembuatan biodiesel dilakukan dengan proses transesterifikasi RBDPO

dengan metanol (MeOH) menggunakan reaktor static-mixer. Rasio molar antara

RBDPO dan MeOH adalah 1 : 11,5. Jumlah KOH yang digunakan sebanyak 1% dari

RBDPO. Proses pembuatan biodiesel adalah diawali dengan pemanasan awal

RBDPO dalam reaktor sesuai suhu yang ditentukan (50, 55, 60, 65, dan 70

oC) dan

pada saat yang sama juga MeOH dipanaskan. Saat suhu yang diinginkan tercapai,

campuran MeOH-KOH dimasukkan ke dalam reaktor, kemudian pengadukan dimulai

dengan menghidupkan pompa static-mixer sehingga campuran melewati static-mixer.

Sampling dilakukan pada biodiesel dengan mengambil contoh di keran bagian atas

pada selang waktu menit ke 1, 5, 10, 15, 20, 30, 40, 50, 55, 60, 65, 70, 80, dan 90

untuk dianalisis mutunya sesuai dengan Sandard SNI 04-7128-2006.

Sampel ditampung dalam glass jar untuk kemudian diendapkan (settling)

hingga terbentuk 2 lapisan (bagian atas biodiesel kasar dan bagian bawah adalah

gliserol kasar). Biodiesel kasar kemudian dicuci dan dianalisa berdasarkan standard

SNI 04-7128-2006 untuk biodiesel. Pengujian dilakukan untuk beberapa parameter

mutu utama antara lain untuk: gliserol bebas dan total gliserol dengan metoda uji

(AOCS: Ca 14-56), kandungan metil ester (biodiesel), angka asam (AOCS: Cd 3-63),

angka penyabunan (AOCS: Cd 3-25), viskositas, densitas, dan kadar air. Biodiesel

yang dihasilkan secara visual memiliki warna kuning jernih dan terlihat encer. Hasil

samping reaksi transesterifikasi adalah gliserol yang berwarna coklat gelap dan lebih

kental dibanding metil ester, yang berada pada lapisan bagian bawah.

Reaksi transesterifikasi menunjukkan bahwa laju reaksi metil ester

menggunakan static-mixer lebih cepat dibanding dengan blade agitator pada periode

awal proses. Hasil percobaan menunjukkan bahwa penggunaan static-mixer

mempunyai pengaruh yang signifikan terhadap pengurangan waktu reaksi untuk

mencapai kandungan metil ester minimum yaitu 96,5% dibanding menggunakan

blade agitator, untuk seluruh perlakuan suhu yang diberikan. Waktu reaksi

transesterifikasi dengan static-mixer lebih pendek dibanding dengan blade agitator

unrtuk semua perlakuan suhu. Suhu reaksi 65

oC dan waktu reaksi 5 menit

memperlihatkan kondisi terbaik untuk mengoperasikan reactor static-mixer. Hasil

yang sama juga ditunjukkan dengan hasil penurunan, gliserol terikat (triglierida TG,

digliserida DG, dan monogliserida MG) yang tidak bereaksi, viskositas dan angka

asam dari biodiesel untuk penggunaan kedua metode pengadukan tersebut.

Perhitungan kinetika didasarkan atas penurunan jumlah gliserol terikat atau

unmethyl esterified compound (uME) yang tidak bereaksi dan terdiri dari TG, DG,

dan MG). Karena penurunan jumlah gliserol terikat dengan static-mixer lebih cepat

pada tahap awal proses, maka laju reaksi dievaluasi ke dalam 2 tahap proses

transesterifikasi sehingga memberikan konstanta laju reaksi awal (k

1) dan laju raksi

akhir (k

2). Perubahan dari laju reaksi awal menuju laju reaksi akhir terlihat naik

turun, akan tetapi hasil masih menunjukkan kecenderungan penurunan. Perubahan

jumlah gliserol terikat dengan blade agitator menunjukkan penurunan yang stabil

sehingga laju reaksi dievaluasi dalam satu tahap reaksi transesterifikasi. Dari hasil

yang diperoleh laju reaksi awal (k

1) dengan static-mixer pada tahap awal lebih tinggi

dibandingkan dengan menggunakan blade agitator.

Waktu reaksi transesterifikasi dengan static-mixer lebih pendek dibanding

dengan blade agitator untuk semua perlakuan suhu. Suhu reaksi 65

oC dan waktu

reaksi 5 menit memperlihatkan kondisi terbaik untuk mengoperasikan reaktor

static-mixer. Energi aktifasi (Ea) dan frekuensi tumbukan (A) dihitung berdasarkan

persamaan Arhenius untuk tahap awal dan akhir reaksi untuk static-mixer, serta untuk

satu tahap pada blade agitator. Dengan demikian muntuk static-mixer dihasilkan

energi aktivasi awal dan akhir (Ea

1and Ea

2) serta frekuensi tumbukan awal dan akhir

(A

1and A

2) yang masing-masing nilainya adalah : 1,33 J/mol, 16,71 J/mol, 6,48,

menit

-1dan 8,89 menit

-1. Nilai Ea dan A

untuk percobaan blade agitator adalah 10,49

J/mol, dan 2,9 menit

-1.

Energi transesterifikasi rata-rata menggunakan reaktor static-mixer adalah

84,53 kJ/kg lebih kecil dibanding menggunakan blade agitator yaitu 484,16 kJ/kg.

Kebutuhan energi rata-rata untuk produksi biodiesel (Q

in) menggunakan static-mixer

adalah 1812,60 kJ/kg, sedangkan bila menggunakan blade agitator adalah

2212,32kJ/kg. Energi transesterifikasi terkecil didapat pada suhu operasi (static-mixer) 65

oC

yaitu 56,01 kJ/kg. Dari hasil percobaan static-mixer pada suhu 50, 55, 55, 60, 65,

dan 70

oC dihasilkan rasio energi masing-masing 3,67 , 3,3, 3,65, 3,73, 3,75, dan

3,34. Rasio energi dalam pengolahan biodiesel dengan menggunakan static-mixer

2,4 kali lebih tinggi dibandingkan menggunkan blade agitator. Hal ini menunjukan

bahwa reaktor static-mixer dapat mengurangi konsumsi energi (meningkatkan

efisiensi proses transesterifikasi). Dari hasil analisis kehilangan panas terlihat bahwa

kehilangan terbesar terjadi pada pipa untuk saluran sirkulasi reaktan (116,57 kJ/kg)

disusul dengan dinding tangki (73,98 kJ), tutup atas (38,47 kJ), static-mixer (27,72

kJ), dan tutup bawah (8,38 kJ).

© Hak Cipta milik Institut Pertanian Bogor, tahun 2010

Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa

mencantumkan atau menyebut sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian,

penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau

tinjauan suatu masalah

b. Penulisan tidak merugikan kepentingan yang wajar IPB

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya

tulis dalam bentuk apapun tanpa izin IPB

STUDI PROSES PENGADUKAN DENGAN METODE STATIC

-MIXER UNTUK MENINGKATKAN EFISIENSI

TRANSESTERIFIKASI MINYAK SAWIT MENJADI

BIODIESEL

RIZAL ALAMSYAH

Disertasi

Sebagai salah satu syarat memperoleh gelar

Doktor pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN

BOGOR

2010

Penguji pada Ujian Tertutup: Dr. Ir. Kohar Irwanto, MSi. Dr. Ir. Leopold E. Nelwan, MSi.

Penguji pada Ujian Terbuka: Dr. Ir. Joelianingsih, MT. Dr. Ir. Desrial, M.Eng.

Judul Disertasi : STUDI PROSES PENGADUKAN DENGAN METODE

STATIC -MIXER UNTUK MENINGKATKAN EFISIENSI

TRANSESTERIFIKASI MINYAK SAWIT MENJADI BIODIESEL

Nama : Rizal Alamsyah

NIM : F 161060042

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Armansyah H. Tambunan Ketua

Dr. Ir. Y. Aris Purwanto, MSc. Anggota

Dr. Ir. Dadan Kusdiana, MSc. Anggota

Diketahui

Ketua Program Studi Ilmu Keteknikan Pertanian

Dekan Sekolah Pascasarjana

Dr. Ir. Wawan Hermawan, MS. Prof. Dr. Ir. Khairil A. Notodiputro, MS.

KATA PENGANTAR

Puji syukur saya panjatkan ke hadirat Allah SWT, atas segala izin, ridha dan

karuniaNya sehingga disertasi berjudul Studi Proses Mekanisme Pengadukan

Dengan Metode Static-Mixer Untuk Meningkatkan Efisiensi Transesterifikasi

Minyak Sawit Menjadi Biodiesel dapat dirancang dan diselesaikan. Kegiatan

penelitian ini dilaksanakan mulai dari bulan Maret 2008 hingga September 2009.

Disertasi ini dibuat dalam rangka penelitian untuk penyelesaian studi program

Doktor (S3) di bidang Ilmu Keteknikan Pertanian pada Sekolah Pasca Sarjana Institut

Pertanian Bogor. Penelitian ini dirancang sedemikian rupa yang diharapkan dapat

memberikan kontribusi dalam khazanah teknologi energi terbarukan (renewable

energy).

Dalam penyelesaian disertasi ini penulis banyak mendapatkan bimbingan,

arahan, serta koreksi konstruktif dari komisi pembimbing. Oleh karena itu ucapan

terima kasih disampaikan kepada Prof. Dr. Ir. Armansyah H. Tambunan (ketua), Dr.

Ir. Y. Aris Purwanto, M.Sc. (anggota) dan Dr. Ir. Dadan Kusdiana, MSc. (anggota).

Penulis juga menyampaikan terima kasih yang sebesar-besarnya kepada Dr. Ir. Kohar

Irwanto, MSi. dan Dr. Ir. Leopold E. Nelwan, MSi. selaku dosen penguji pada ujian

tertutup. Penulis juga menyampaikan terima kasih yang sebesar-besarnya kepada Dr.

Ir. Joelianingsih, MT. dan Dr. Ir. Desrial, M.Eng. selaku dosen penguji pada Ujian

Terbuka.

Penelitian Disertasi S3 di sekolah Pasaca Sarjana IPB ini didanai oleh Pusat

Pendidikan Latihan (Pusdiklat) Industri Kementerian Perindustrian dan The

Indonesian International Education Foundation (IIEF). Karenanya penulis

menyampaikan terima kasih yang sebesar-besarnya atas bantuannya. Ucapan

terimakasih juga ditujukan kepada Laboratorium energi dan Elektrifikasi Fateta IPB

serta kepada Ir. Yang-yang Setiawan, MSc. selaku Kepala Balai Besar Industri Agro

di mana penulis bekerja atas dukungan sarana dan prasarana yang berharga terhadap

penelitian ini.

Ucapan terima kasih disampaikan pula kepada:

1. Rektor IPB, Dekan Sekolah Pascasarjana IPB, Dekan Fakultas Teknologi

Pertanian IPB, Ketua Program Studi Ilmu Keteknikan Pertanian Sekolah Pasca

Sarjana IPB atas penerimaan yang diberikan kepada penulis untuk mengikuti

pendidikan program DOKTOR (S3) di IPB melalui jalur penelitian (by research).

Tak lupa staf pengajar dan pegawai yang ada di lingkup Sekolah Pasaca Sarjana

IPB, atas segala ilmu pengetahuan dan pelayanan yang telah diberikan selama

menempuh pendidikan di IPB.

2. Dr. Sony Solistia Wirawan (BPPT), Prof. Hiroshi Nabetani (Food National

Research, Japan), Dr. Milan Martinov (CIGR), Dr. Zazueta Ranahan (CIGR), Ir.

Ari Rahmadi, MSc. dan Ir. Maharani (BPPT) atas masukan dan arahan teknis

penulisan karya ilmiah yang telah disusun,

3. Prof. Dr. Kamaruddin Abdullah (Universitas Persada), Prof. Dr. Ir. Irawadi

Djamaran (TIN, IPB), dan Dr. Ir. Setyo Pertiwi, MSc. (TEP, IPB) atas arahan

teknisnya

4. Ayahanda (H. Abdul Moeis Abdullah) dan Ibunda (Hj. Nelly Sadiah) atas

asuhan, didikan, perhatian, doa yang tulus, serta dorongan morilnya.

5. Istri (Dra. Ariyanti) dan anak-anak penulis tercinta (Arizia Tamara dan Amira

Mayariza Ghina) atas segala dorongan semangat motivasi dan yang telah

bersabar menanti selama pendidikan.

6. Staf Laboratorium Energi dan Elektrifikasi Pertanian, Pak Harto, Firman, dan

Darma atas segala bantuan teknis.

7. Bengkel Tanggerang (Kota Tanggerang) atas pembuatan dan pengujian awal

static-mixer dan Ir. Asadi, MSi (UPN Jakarta) atas masukan teknis selama

konstruksi reaktor.

8. Saudara/i Ir. Sri Wuri Hadono, MAppSc, Anton Simorangkir, SH, Anita Pardede,

dan Ir. Nurdin Kurnia, MSi (BBIA), Ir. Lukman Junaidi, Hendra Wijaya, Ssi,

MSi, Ir. Nobel Christian Siregar, ST., M Eng., Eni Hawani Lubis, Dipl. IV Kim,

MSi., Reno Fitri Hasrini, SP., MSi., Yuliasri Ramadhani Meutia, STP, MSi., Irma

Susanti, STP, Msi., Fitri Hasanah, STP., MSi, Henggar, ST., Ir. Dadang

Supriatna, MSi., Ramlan Ruvendi, SE, MM., dan teman-teman di Bidang Sarana

Riset dan Standardisasi BBIA serta Ir. Wawan Kartiwa, MSi (BPK, Bandung)

yang sering memberikan dorongan moril selama studi.

9. Saudara/i Ade Wahyuni SP, Atika SP, Retno STP, Ismail STP, dan Didin N, STP

atas bantuan teknis pengujian laboratorium, dan

10. Rasa terimakasih juga disampaikan kepada sdr. Mulyawatulloh, Firman, Darma,

Rusmawati, dan Harto (TEP) atas kelancaran teknis dan administrasi penelitian.

Penulis menyadari tulisan ini masih mempunyai kekurangan, untuk itu saran,

masukan, maupun kritik yang konstruktif sangat diharapkan. Penulis turut berdoa

semoga Allah SWT memberikan limpahan rahmat dan karuniaNya kepada semuanya.

Akhir kata semoga dari disertasi ini dapat memberikan manfaat bagi yang

memerlukannya. Aaamiin ya rabbal a’lamin.

Bogor, September 2010

Rizal Alamsyah

RIWAYAT HIDUP

Penulis dilahirkan di Bogor, Jawa Barat pada tanggal 10 Juli 1959 sebagai

anak keempat dari H. Abdul Muis Abdullah dan Hj. Nely Sadiah. Pada tanggal 10

Desember 1990 penulis menikah dengan Hj. Dra. Ariyanti dan dikaruniai dua anak

yaitu Arizia Tamara dan Amira Mayariza Ghina.

Penulis menyelesaikan pendidikan SD, SMP sampai SMA di Bogor

masing-masing tahun 1971, 1974 dan 1977. Pendidikan Sarjana (S1) ditempuh pada Jurusan

Mekanisasi Pertanian Fateta IPB dan diselesaikan pada tahun 1983. Selanjutnya

penulis mendapat kesempatan melanjutkan Pendidikan Pasca Sarjana (S2) di School

Applied Science jurusan Food Engineering, The University of New South Wales

(UNSW), Sydney-Australia dan diselesaikan pada tahun 1990. Penulis juga pernah

mengikuti program pendidikan training for trainer di Cornell University USA dalam

bidang Food Technology pada tahun 1993 serta pernah mengikuti Training Course on

Biomass Integrated Utilization Technologies, di China Agricultural University

(CAU) Beijing China pada tahin 2008. Selanjutnya, sejak Agustus 2006 penulis

diterima sebagai mahasiswa S3 di Program Studi Ilmu Keteknikan Pertanian (TEP)

Sekolah Pasca Sarjana Institut Pertanian Bogor (IPB) melalui jalur penelitian (by

research). Penulis bekerja sebagai peneliti sejak tahun 1986 hingga sekarang dan

menjabat sebagai Kepala Bidang Sarana Riset dan Standardisasi di Balai Besar

Industri Agro (BBIA) Kementerian Perindustrian, Bogor dari tahun 2009 hingga

sekarang.

Karya ilmiah dari hasil penelitian disertasi S3 berupa Jurnal internasional

telah dipublikasikan pada Agricultural Engineering International: the CIGR Ejournal

Volume 12, Nomor 1 (manuskrip 1566 April), Tahun 2010 dengan judul ”

Comparison of Static-Mixer and Blade Agitator Reactor in Biodiesel Production ”

Agricultural Engineering International: the CIGR Ejournal. Karya ilmiah lain dari

hasil penelitian ini juga dipublikasikan pada Jurnal Riset Industri (JRI) Volume 4

Nomor 2 (Agustus) Tahun 2010 dengan judul “Energy Consumption Analysis in

Biodiesel Production Process from Palm Oil Olein by Utilizing Static-Mixer

Reactor”. Sebuah review berjudul “The Current Status Of Biodiesel Production

Technology: A Review, dipublikasikan pada Jurnal Keteknikan Pertanian. Vol. 21 No.

4 (Desember) Tahun. 2007.

Karya ilmiah berjudul “Rekayasa Mekanisme Pengadukan Dengan Metode

Static-mixer Untuk Meningkatkan Efisiensi Proses Transesterifikasi Minyak Nabati

Menjadi Biodiesel” dipresentasikan dan dipublikasikan pada Prosiding Seminar

Nasional Perteta, Yogyakarta 18 November 2008. Karya ilmiah tersebut juga

merupakan bagian dari hasil penelitian Disertasi S3 penulis.

Disertasi yang berjudul “Rekayasa Mekanisme Pengadukan Dengan Metode

Static Mixer Untuk Meningkatkan Efisiensi Proses Transesterifikasi Minyak Nabati

Menjadi Biodiesel” ini juga telah mendapat anugerah (award) yang dilombakan

dalam momen DISSERTATION SCHOLAR DISSERTATION AWARD, yang

disponsori FORD FOUNDATION dan dilaksanakan oleh The Indonesian

International Education Foundation (IIEF) pada bulan Mei 2010.

i

DAFTAR ISI

Halaman

DAFTAR TABEL ……….

iv

DAFTAR GAMBAR ………...

v

DAFTAR LAMPIRAN………....

viii

DAFTAR SIMBOL ………....

x

I. PENDAHULUAN ………..……….

1

1.1 Latar Belakang ………...…

1

1.2 Rumusan Masalah ………..

5

1.3 Kerangka Pemikiran ………..…….

6

1.4 Hipotesis ……….

8

1.5 Tujuan Penelitian ………....

8

1.6 Manfaat Penelitian ………...

9

1.7 Ruang Lingkup dan Outline Disertasi ………

9

II. TINJAUAN PUSTAKA ……….…………

11

2.1 Biodiesel ………..…...

11

2.2 Proses Transesterifikasi ……….……

12

2.2.1 Faktor-faktor yang Mempengaruhi Proses Transesterifikasi

13

2.2.2 Penggunaan Katalis………..……….

16

2.2.3 Kinetika Reaksi ………

25

2.3

Static-mixer ……….……...

30

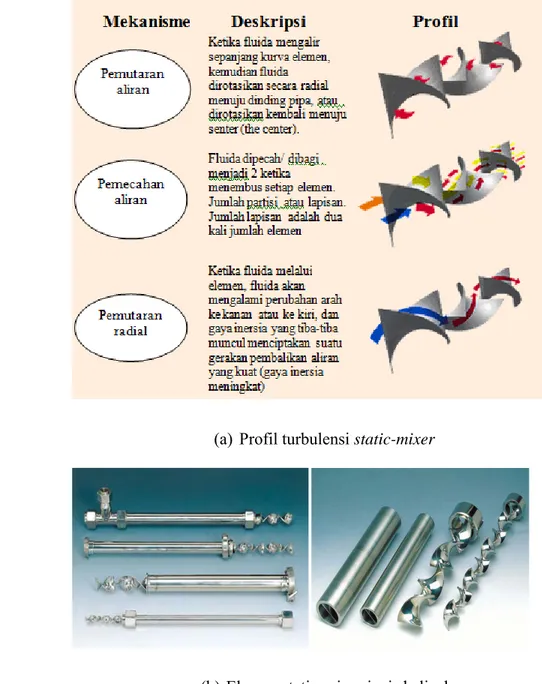

2.3.1 Profil Turbulensi Fluida dalam Static-mixer ...

30

2.3.2 Jenis Static-mixer ……….. 31

2.3.3 Aplikasi Static-mixer ……….. 33

2.4

Blade agitator ………

34

III. METODE PENELITIAN ……… 37

3.1 Tempat dan Waktu Penelitian ……….……..

37

3.2 Bahan ……….………....

37

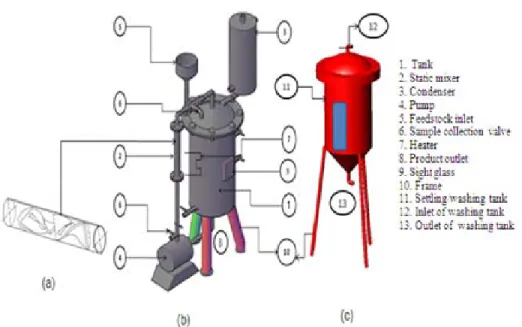

3.3 Reaktor Static-mixer ……….……….

37

3.4 Kondisi Percobaan ………... 39

3.5 Prosedur Percobaan ……….……….

41

3.5.1 Uji Performansi ………...

41

3.5.2 Analisis Parameter Uji ………...……….

42

3.5.3 Kinetika Reaksi ...

423.5.4 Analisis Kehilangan Panas ………...…

44

ii

IV. HASIL DAN PEMBAHASAN …….………

47

4.1 Karakteristik Teknik Reaktor ……….………

47

4.1.1 Uji Performansi………..………..

47

4.1.2 Analisis Parameter Uji ……..………..……….

51

4.2 Kinetika Reaksi …….………

56

4.2.1 Laju Reaksi ………

56

4.2.2 Perbandingan Reaksi menggunakan Static-mixer dan Blade

agitator………

61

4.2.3 Konstanta Laju Reaksi (k) ...

63

4.2.4 Energi Aktifasi (Ea) dan Frekuensi Tumbukan (A) ………....

68

4.3 Analisis Energi ……….. ………

72

4.3.1 Analisis Kehilangan Panas ………..………

72

4.3.2 Kebutuhan Energi untuk Proses Transesterifikasi ………..….

78

4.3.3 Kebutuhan Energi untuk Pemanasan awal dan Purifikasi………

79

4.3.4 Rasio Energi ……….………...

81

V. KESIMPULAN ……….………..

86

5.1 Kesimpulan ……...………

86

5.2 Saran ………...

87

DAFTAR PUSTAKA ……….………..

88

LAMPIRAN ………..………

95

iii

DAFTAR TABEL

Halaman

1 Data konsumsi BBM Indonesia tahun 2009 ...

2

2 Karakteristik

katalis asam homogen ...

22

3 Karakteristik katalis asam heterogen ...

22

4 Perbandingan metode katalis lipase dan alkali dalam pengolahan

biodiesel………

24

5 Komparasi metode katalis dan non-katalis...

24

6 Petunjuk

penggunaan

static mixer... 33

7 Hasil uji coba reaktor static-mixer... 50

8 Keseimbangan masa pengolahan biodiesel dengan static-mixer….. 50

9 Konstanta laju reaksi transesterifikasi dengan static-mixer dan blade

agitator ...

65

10 Perbandingan energi aktivasi (Ea) dan frekuensi tumbukan (A)

70

11 Konsumsi energi untuk setiap tahap produksi biodiesel ……...

79

12 Hasil perhitungan rasio energi (Er) ……….…...

82

iv

DAFTAR GAMBAR

Halaman

1 Bauran energi Indonesia tahun 2006 dan proyeksinya tahun 2025

1

2 Opsi proses transesterifikasi ………..……

4

3 Kerangka pemikiran penelitian ………

7

4 Reaksi alkoholisis trigliserida dengan metanol ...

12

5 Diagram proses transesterifikasi (untuk FFA minyak < 0,5 %)

19

6 Diagram proses Es-trans (esterifikasi-transesterifikasi) untuk

FFA minyak > 0,5 %) ...

20

7 Mekanisme reaksi katalis asam ...

21

8 Reaksi transesterifikasi TG dan MeOH ...

25

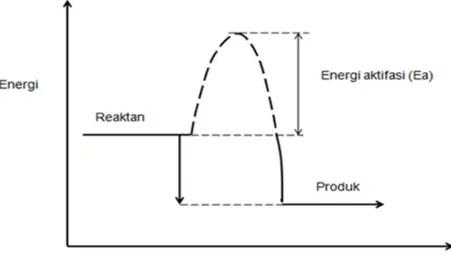

9 Hubungan energi dan reaksi bahan kimia ……….

27

10 Jenis elemen dan housing dari static-mixer tipe helical ……….. 32

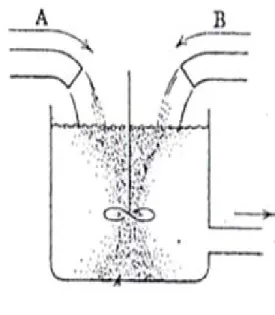

11 Profil zona reaksi reaktan A dan B dalam reaktor blade agitator 35

12 Profil zona reaksi reaktan, produk, serta reaktan yang tidak

bereaksi ...

35

13

Diagram reaktor dan setting percobaan

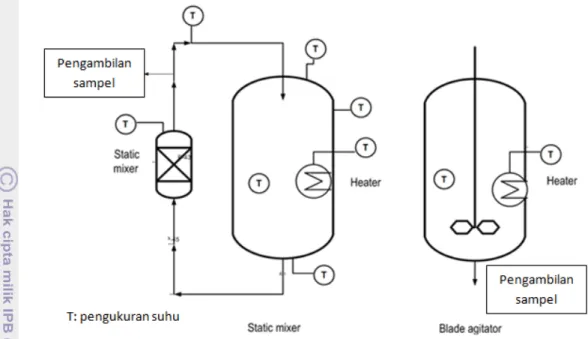

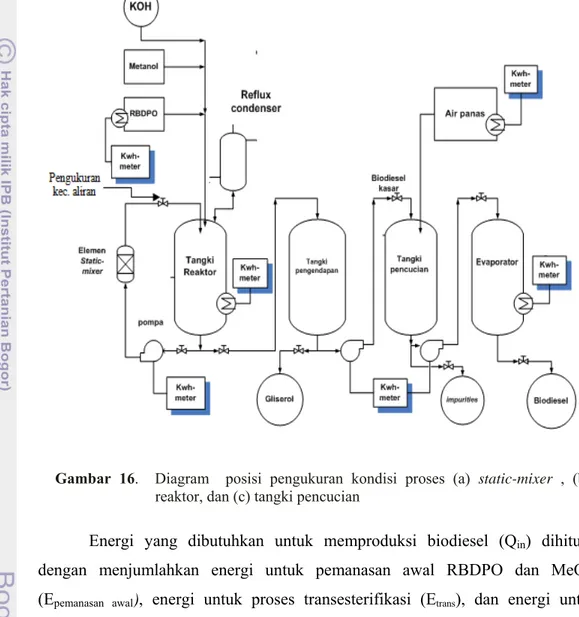

...……….. 49

14

Diagram rancangan (a) elemen static-mixer , (b) balde agitator

41

15 Diagram posisi pengukuran kondisi proses ...

42

16 Diagram alir percobaan penelitian………

45

17 Sampel produk biodiesel selama proses transesterifikasi …...… 47

18 Produk hasil pengendapan ...………...…...……

48

19 Proses pencucian biodiesel ..………..

48

20 Perbandingan biodiesel pada tahap transesterifikasi, pencucian,

dan pengeringan ………..………...

49

21 FAME yang dihasilkan dengan static-mixer pada suhu 50, 60

dan 70

oC ………..………...

52

22 Angka asam FAME yang dihasilkan dengan static-mixer pada

suhu 50, 60 dan 70

oC ………….………...

53

v

23 Gliserol total FAME yang dihasilkan dengan static-mixer pada

suhu 50, 60 dan 70

oC ...

54

24 Viskositas AME yang dihasilkan dengan static-mixer pada

suhu 50, 60 dan 70

oC ...

55

25 Densitas FAME yang dihasilkan dengan static-mixer pada suhu

50, 60 dan 70

oC ...

56

26 Pengaruh suhu terhadap pembentukan FAME menggunakan

static-mixer ...

57

27 Pengaruh suhu terhadap pembentukan FAME menggunakan

blade agitator ...

57

28 Viskositas FAME yang dihasilkan dengan static-mixerdan blade

agitator pada suhu 65

oC ...

58

29 Angka asam FAME yang dihasilkan dengan static-mixerdan

blade agitator pada suhu 65

oC ...

58

30 Pembentukan

FAME

menggunakan

static-mixer dan blade

agitator pada suhu 50

oC ...

60

31 Pembentukan

FAME

menggunakan

static-mixer dan blade

agitator pada suhu 70

oC ………….……….

60

32 Hubungan konsentrasi ME selama reaksi transesterifikasi

menggunakan static-mixer dan blade agitator pada suhu 50

oC

65

33 Hubungan konsentrasi ME selama reaksi transesterifikasi

menggunakan static-mixer dan blade agitator pada suhu 55

oC

66

34 Hubungan konsentrasi ME selama reaksi transesterifikasi

menggunakan static-mixer dan blade agitator pada suhu 60

oC

66

35 Hubungan konsentrasi ME selama reaksi transesterifikasi

menggunakan static-mixer dan blade agitator pada suhu 65

oC

67

36 Hubungan Konsentrasi ME selama reaksi transesterifikasi

menggunakan static-mixer dan blade agitator pada suhu 70

oC

67

37 Plot Arhenius antara konstanta laju reaksi (ln k) tahap awal

vi

38 Plot Arhenius antara konstanta laju reaksi (ln k) tahap akhir

dengan kebalikan suhu mutlak menggunakan static-mixer………

69

39 Plot Arhenius antara konstanta laju reaksi (ln k) dengan

kebalikan suhu mutlak menggunakan blade agitator ………

69

40 Posisi pengukuran suhu pada reaktor, static-mixer ...

72

41 Sebaran suhu pada tutup atas, uap keluar, heater,dan kran atas

73

42 Sebaran suhu pada pipa sirkulasi, dinding luar, static-mixer, dan

kran bawah ……….………..

73

43 Sebaran suhu pada tutup bawah, dinding dalam, glas wool, dan

kran tengah ………...

74

44 Sebaran suhu rata-rata pada reaktor………

76

45 Kehilangan panas pada reaktor ………..

77

46 Kebutuhan

energi

transesterifikasi yang dibutuhkan untuk

static-mixer dan blade agitator ………….………..

79

47 Distribusi energi produksi biodiesel dengan reaktor static-mixer 80

48 Distribusi energi produksi biodiesel dengan reaktor blade

agitator ……….

81

49 Rasio energi produksi biodiesel dengan tanpa melibatkan energi

purifikasi ………...……

82

50 Rasio energi produksi biodiesel dengan melibatkan energi

purifikasi ……….…………..

83

51 Reaktor

static-mixer ……….……. 100

52 Tangki penampung (tangki pencucian) ……….

101

53 Rumahan

(Casing) dan elemen static-mixer ...………..

102

54 Pompa

static-mixer ...………..………… 103

55 Pemanas

(Heater) ………..………..

103

56 Kondenser

……….………

104

vii

DAFTAR LAMPIRAN

Halaman

1 Gambar piktorial reaktor static-mixer ... 95

2 Gambar irisan reaktor static-mixer ... 96

3 Tampak atas reaktor static-mixer ... 97

4 Spesifikasi

Reaktor

Static-Mixer ... 98

5 Rancangan Fungsional Reaktor Static-mixer ……….………... 100

6 Perhitungan rancangan tangki reaktor static-mixer ………..… 105

7 Perhitungan

rancangan

settling tank dan pencucian... 106

8 Perhitungan tenaga pompa …...….

107

9 Perhitungan tenaga pemanas (Heater)... 110

10 Perhitungan

rancangan

kondensor...

112

11 Perhitungan komposisi bahan baku sesuai dengan rasio yang

ditetapkan dan keseimbangan massa biodiesel ...

115

12 kWh meter untuk pengukuran konsimsi energi...

116

13 Pengujian Reaktor dan pengukuran proses transesterifikasi …...

117

14 Standard

Nasional

Indonesia–SNI 04-718-2006 (biodiesel)... 118

15 Data hasil pengukuran kandungan metil ester...

119

16 Hubungan parameter mutu biodiesel dengan waktu ...…….

120

17 Data sebaran suhu alat 70°C...

130

18 Data sebaran suhu reaktor static-mixer... 131

19 Perhitungan pindah panas pada dinding tangki utama...

132

20 Perhitungan kehilangan panas dari dinding luar ke udara sekitar

133

21 Perhitungan kehilangan panas dari pipa ke udara luar …………...

134

22 Perhitungan kehilangan panas melalui dinding static-mixer ...

135

23 Perhitungan kehilangan panas melalui tutup atas ...

136

24 Perhitungan kehilangan panas melalui tutup bawah ………

137

25 Perhitungan Er suhu 50

oC ………...…

138

26 Perhitungan Er suhu 55

oC ………... 139

viii

27 Perhitungan Er suhu 60

oC ………... 140

28 Perhitungan Er suhu 65

oC ………...……… 141

29 Perhitungan Er suhu 70

oC ………...……….. 142

30 Roadmap biodiesel Indonesia ...

143

31 Roadmap pemanfaatan biofuel Indonesia ...

144

ix

DAFTAR SINGKATAN

A : Frekuensi tumbukkan atau faktor pre-eksponensial (tidak berdimensi) As : Angka penyabunan (mg KOH/g biodiesel)

Aa : Angka asam (mg KOH/g biodiesel)

Ad luas / penampang dinding tangki reaktor (m2)

CN: : Bilangan setana (tidak berdimensi)

CP : Cloud Point atau titik kabut (oC)

CR : Residu karbon (% w/w),

Dd : Diameter dinding tangki reaktor (m) DG : Digliserida

Ef : Rasio energi

Ea : Energi aktivasi (kj/mol) f : Koefisien gesekan

FFA : Free fatty acyd atau kadar asam lemak bebas (% )

FP : Flash point atau titik nyala (oC)

g : percepatan gravitasi (m/det2)

GL : Gliserol

Gb : Gliserol bebas (% massa) Gttl : Gliserol total (% massa)

hp : Tenaga motor (Watt)

h : koefisien pindah panas konveksi (W/m2

°K), hf : Kehilangan tekanan akibat gesekan (m)

hb : Kehilangan tekanan akibat belokan (m)

hl : Kehilangan tekanan akibat kran (m)

hsm : Kehilangan tekanan akibat static-mixer (m)

ht : Kehilangan total (m)

k : Konstanta laju reaksi transesterifikasi keseluruhan (menit -1)

k1 : Konstanta laju reaksi transesterifikasi tahap awal (menit -1)

k2 : Konstanta laju reaksi transesterifikasi tahap akhir (menit -1)

x

kr : Konstanta laju reaksi konversi TG menjadi ME (menit -1)

kl : Konstanta laju reaksi konversi Me menjadi TG (menit -1)

k’ : Pseudo konstanta laju reaksi transesterifikasi (menit -1)

Kt : Parameter pressure drop aliran turbulen

MeOH : Metanol

ME : Kandungan metil ester (% w/w)

MG : Monogliserida

NNu : bilangan Nusselt (tidak berdimensi)

n : Jumlah elemen static-mixer n : Jumlah mol

PP : Pour point atau titik tuang (oC)

NGr : bilangan Grashoff (tidak berdimensi)

Npr : bilangan Prandtl (tidak berdimensi)

p : Panjang pipa (m)

Q : Laju volumetrik (m3/menit)

qn : kehilangan panas (kJ),

R : Tetapan gas (8,31 jK-1mol-1)

Rn : Asam lemak, n :1,2,3....dst

RBDPO : Refined bleached deodorized palm olein Re : Bilangan Reynolds (tidak berdimensi)

T : Suhu biodiesel (oC)

TG : Trigliserida

[ TG ] : Kadar trigliserida (%,w/w)

t : Waktu (jam)

td : temperatur dinding luar (°K)

tu : suhu udara luar (°K)

μ ME : unmethyl esterfied compounds

[μ ME] : Kadar unmethyl esterfied compounds (% w/w)

w : Lebar elemen

v : kecepatan alir (m/det)

xi

DAFTAR SIMBOL

ß

: koefisien muai volume (1/K)

ρ

: Densitas (kg/L)

μ

: Viskositas kinematik (cSt)

μ

d: Viskositas dinamik (Pa.s)

1

I. PENDAHULUAN

1.1 Latar Belakang

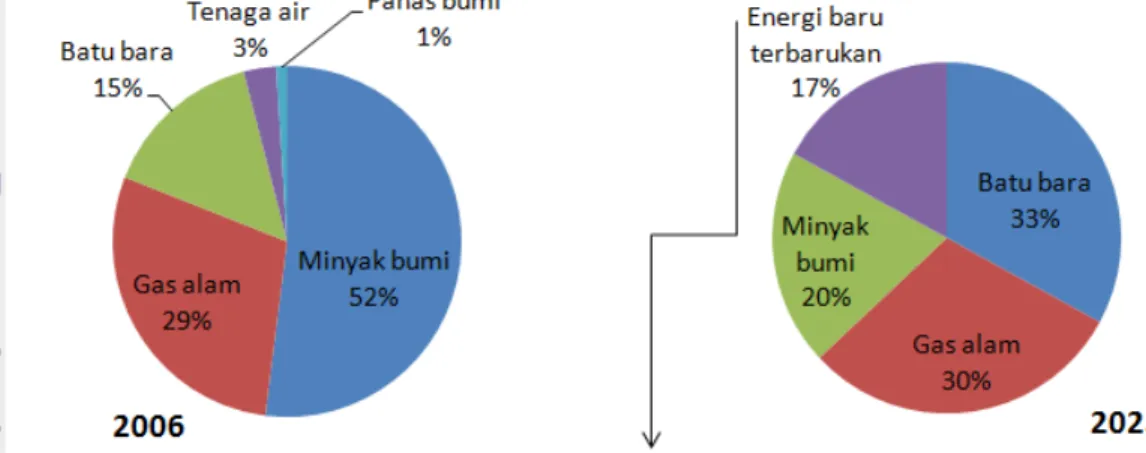

Bahan bakar minyak berbasis fosil seperti solar, premium (bensin), premix dan minyak tanah sangat memegang peranan penting dalam memenuhi kebutuhan energi nasional antara lain untuk transportasi, industri, mesin pertanian, dan keperluan rumah tangga. Dilihat dari kebutuhan energi nasional, sekitar lima puluh persen bahan bakar tersebut dipasok dari bahan bakar yang berasal dari minyak bumi, sedangkan sebagian lagi dipenuhi dari sumber energi lain seperti batu bara, gas bumi, panas bumi dan tenaga air. Sumber energi terbarukan

(renewable energy) seperti biomassa sejauh ini belum banyak dimanfaatkan

sehingga menyebabkan bauran energi (energy mix) dirasakan masih timpang. Bauran energi di Indonesia dalam memenuhi kebutuhan energi nasional adalah: minyak bumi 52 %, gas bumi 29 %, batu bara 15 %, PLTA 3 %, panas bumi 1 % dan energi terbarukan 0,2 %. Ketimpangan ini dimungkinkan karena penguasaan teknologi yang belum maksimal dan sistem pengelolaan energi yang kurang baik (Komara, 2007). Pada tahun 2025 direncanakan target bauran energi berubah dengan penurunan penggunaan minyak bumi dan peningkatan penggunaan sumber energi gas, batu bara, dan energi baru terbarukan seperti terlihat dalam Gambar 1.

Gambar 1. Bauran energi Indonesia tahun 2006 dan proyeksinya

tahun 2025 (Perpres No. 5 Tahun 2006)

Dibagi menjadi: biofuel (5%), panas bumi (5%), biomasa nuklir, tenaga air dan tenaga angin (5%), batu bara cair (2%)

2 Kebutuhan energi bersifat primer dan selalu beriringan dengan pertumbuhan ekonomi. Dengan pertumbuhan industri dan produksi kendaraan transportasi yang terus meningkat mengakibatkan kenaikan permintaan bahan bakar dari minyak bumi. Dengan tingkat pertumbuhan ekonomi nasional yang terus dipacu dan membaik, bisa dipastikan konsumsi energi juga akan meningkat. Data terakhir konsumsi BBM (bensin, solar, dan minyak tanah) pada tahun 2009 disajikan dalam Tabel 1. Dalam tabel tersebut disajikan data konsumsi bahan bakar menurut sektor (industri, rumah tangga, dan transportasi) dan terlihat bahwa jenis BBM solar merupakan jumlah terbanyak dikonsumsi dengan jumlah 122,25 kL, sedangkan dilihat dari sektor maka sektor transportasi mengkonsumsi BBM kedua terbanyak yaitu 35,05 % setelah sektor industri.

Tabel 1. Data Konsumsi BBM Indonesia Tahun 2008 Konsumsi Menurut Jenis (Juta kL)

Jenis BBM bersubsidi Bensin Solar Minyak tanah Jumlah

Jumlah 114,79 122,25 46,83 283,87

Konsumsi Menurut Sektor (%)

Sektor Industri Transportasi Rumah

tangga

komersial Lain-lain Jumlah

Jumlah 39,84 35,05 15,50 5,06 4,55 100

Sumber : Pusdatin KESDM (2009).

Sebagian dari kebutuhan BBM dalam negeri dipenuhi oleh minyak impor dan saat ini impor BBM mencapai 30 persen dari kebutuhan dalam negeri (Ariati, 2007). Angka tersebut relatif tinggi karena Indonesia merupakan negara penghasil minyak mentah. Di sisi lain laju peningkatan konsumsi bahan bakar minyak di

dalam negeri yang semakin tinggi menyebabkan jumlah impor bahan bakar

minyak (BBM) pada tahun 2010 diperkirakan akan meningkat 40 persen dari kebutuhan dalam negeri. Oleh sebab itu, ketergantungan impor Indonesia terhadap komoditas BBM dan minyak mentah akan terus meningkat. Di sisi lain cadangan minyak bumi Indonesia terbatas.

Untuk mengurangi jumlah penggunaan BBM, pemerintah telah mengeluarkan peraturan antara lain INPRES No.1 tahun 2006 tentang penyediaan dan pemanfaatan bahan bakar nabati (biofuel) sebagai bahan bakar lain, dan

3 PERPRES No. 5 tahun 2006 tentang kebijakan energi nasional yang menjelaskan target pemerintah di bidang konversi energi melalui pemanfaatan sumber energi alternatif. Biodiesel berpotensi menggantikan solar dan bisa menjadi solusi permasalahan bahan bakar minyak (BBM) di masa mendatang.

Informasi yang menyatakan FAME (biodiesel) dengan stabilitas oksidasi dan termal yang lebih rendah dibanding petroleum diesel telah mendorong beberapa fihak untuk melakukan hydrogenated vegetable oil (HVO) agar stabilitas oksidasi dan oksidasi termal lebih baik dari peroleum diesel. dengan pertimbangan bila tidak dilakukan akan membuat FAME (biodiesel) akan tidak kompetitif dengan HVO. Sebenarnya reaksi oksidasi ini terjadi karena pengaruh oksigen atmosfir dalam biodiesel (autoxidation). Proses ini berlangsung selama transportasi dan penyimpanan biodiesel dan dalam tangki bahan bakar di kendaraan.

Biodiesel termasuk golongan alkil ester dengan nama kimia alkil ester mempunyai kemiripan sifat dengan solar. Biodiesel merupakan salah satu jenis bahan bakar pengganti solar yang yang berasal dari minyak nabati yang bahan bakunya bisa diperbaharui dengan cara budidaya. Beberapa sumber minyak nabati yang bisa digunakan sebagai sumber bahan biodiesel adalah biji sawit, biji jarak, biji nyamplung, kelapa, kedelai dan lainnya. Penggunaan biodiesel sebagai bahan bakar untuk mesin diesel mempunyai beberapa keuntungan antara lain bisa mengurangi ketergantungan terhadap pasar minyak dunia, menjadikan substitusi bahan bakar solar (biosolar) dan bisa mengurangi emisi gas buang kendaraan (Wirawan, et al., 2008; Carraretto, et. al., 2004). Biodiesel merupakan metil ester

(fatty acid methyl ester) yang diproses dengan cara transesterifikasi antara

trigliserida yang berasal dari minyak nabati atau lemak hewan dengan alkohol rantai pendek terutama metanol untuk digunakan sebagai bahan bakar mesin diesel (Mettelbach dan Remschmidt, 2004; Knothe, 2005).

Penggunaan biodiesel sebagai bahan bakar substitusi solar harus diikuti dengan pengembangan teknologi proses yang efisien dan ekonomis. Hal ini sejalan dengan road map biodiesel yang mengharuskan menerapkan teknologi

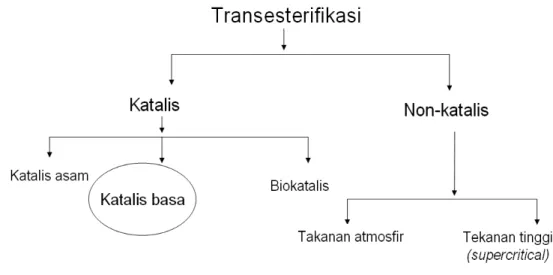

4 yang lebih maju sejalan dengan waktu (Ariyati, 2007). Proses transesterifikasi tersebut bisa dilakukan dengan menggunakan katalis atau tanpa katalis. Katalis yang digunakan dalam proses transesterifikasi (catalytic transesterification) bisa terdiri dari katalis asam, basa, dan biokatalis (enzim), sedangkan untuk untuk proses transesterifikasi tanpa katalis (non-catalytic transesterification) bisa diproses pada tekanan atmosfir dan kondisi tekanan tinggi (supercritical). Secara skematis metode-metode transesterifikasi dapat dilihat dalam Gambar 2.

Sejauh ini teknik produksi biodiesel komersil umumnya dilakukan dengan proses transesterifikasi menggunakan katalis basa. Salah satu masalah yang dihadapi dalam menghasilkan biodiesel dengan metode ini adalah laju reaksi atau efektifitas proses transesterifikasi yang masih relatif lambat sehingga berimplikasi terhadap jumlah energi yang dibutuhkan dalam proses relatif besar (Carraretto et

al., 2004; Mootabadi et al., 2008; Ajav dan Akingbehin, 2002). Untuk lebih

mendapatkan proses yang lebih efisien dari proses katalis basa ini, maka perlu dikembangkan suatu rekayasa proses yang lebih efisien diilihat dari pemakaian energi, laju reaksi, waktu reaksi.

Masalah dalam proses transesterifikasi katalis basa tersebut adalah sukar bercampurnya trigliserida dan metanol. Dengan mekanisme pencampuran biasa menggunakan blade agitator, frekuensi tumbukan kurang optimal bila dilakukan

Gambar 2. Opsi proses transesterifikasi (Joeliangsih, 2008; Mettelbach dan

5 pada putaran (rpm) yang rendah. Bahan-bahan tersebut bisa bereaksi atau proses reaksi bisa mengarah ke kanan bila diterapkan mekanisme pengadukan yang amat kuat (vigorous stirring) dan suhu yang relatif tinggi (Darnoko dan Cheryan, 2000a). Dengan kata lain dibutuhkan putaran (rpm) yang amat tinggi, di mana sebagai konsekuensinya memerlukan daya (horse power / hp) yang cukup besar.

Untuk memperbaiki rekayasa proses ini maka perlu dikembangkan suatu proses pengolahan biodiesel dengan katalis basa yang mempunyai sistem pengadukan (stirring) yang lebih intensif sehingga laju reaksi lebih tinggi dari yang sudah dicapai, konstanta reaksi (k) lebih tinggi, dan energi aktivasi (Ea) yang lebih rendah. Untuk pengembangan rekayasa proses ini diperlukan suatu pendekatan rancangan peralatan yang baru. Salah satu pendekatannya adalah pemanfatan sistem pengadukan static-mixer pada reaktor biodiesel.

Rasio energi (perbandingan energi output – input) di dalam suatu proses pengolahan biodiesel dapat dijadikan suatu ukuran nilai efisiensi ekonomis dan teknis selama proses berlangsung sehingga dapat dijadikan cara untuk menentukan metode yang terbaik dalam pengolahan biodiesel (Costa, 2006; Mootabadi, et al., 2008; Spath dan Mann, 2000 ). Semakin tinggi nilai rasio energi maka akan semakin efisien energi yang digunakan untuk poduksi biodiesel. Penelitian yang membahas analisis rasio energi dari pengolahan biodiesel masih belum banyak dilakukan. Sejauh ini penelitian rasio energi biodesel dilakukan dengan menggunakan reaktor konvensional (blade agitator). Dalam penelitian ini akan dilakukan proses transesterifikasi dengan menggunakan reaktor static-mixer di samping itu juga dihitung energi input untuk pemanasan awal minyak dan purifikasi (pencucian dan pengeringan).

1.2 Rumusan Masalah

Sistematika perumusan masalah yang akan dikaji dalam penelitian ini adalah sebagai berikut:

Transesterifikasi minyak nabati menjadi biodisel dengan katalis basa masih menghasilkan laju reaksi yang rendah sehingga waktu reaksi transesterifikasi relatif masih lama (1-2 jam pada kondisi reaksi T 65 oC dan tekanan atmosfir).

6 Metode pengadukan yang banyak diterapkan masih menggunakan metode pengadukan (mixing) konvensional dalam proses produksi biodisel (blade

agitator); akibatnya bila pengadukan kurang kuat mengakibatkan efektifitas reaksi

(frekuensi) tumbukan berkurang serta menghasilkan nilai konstanta reaksi (k) yang relatif kecil,

Konversi biodiesel (metil ester) dari minyak nabati (triglserida) dengan katalis basa dipengaruhi pengadukan (vigorous stiring), semakin tinggi rpm produksi semakin tinggi produksi/laju pembentukan metil ester. Pengadukan yang efektif diperkirakan dapat meningkatkan reaksi tumbukan, laju reaksi, dan meningkatkan konstanta reaksi pada proses produksi biodiesel.

1.3 Kerangka Pemikiran

Waktu reaksi yang relatif lama dan konsumsi energi yang tinggi merupakan kendala dalam pengolahan biodiesel dari minyak nabati dengan metode katalitik basa. Lamanya reaksi disebabkan laju reaksi pembentukan metil ester (biodiesel) masih lambat. Lambatnya pembentukan metil ester ini erat kaitannya dengan mekanisme pengadukan yang selama ini digunakan. Umumnya pengolahan biodiesel menggunakan reaktor yang dilengkapi dengan blade

agitator untuk melangsungkan reaksi transesterifikasi. Persoalan dengan sistem

pengadukan bahan seperti ini adalah dua fase bahan dalam reaksi sulit bercampur. Bila putaran blade agitator tidak tinggi akan memberikan efek pencampuran yang tidak maksimal (laju reaksi yang lambat), sehingga sulit untuk mendapatkan waktu reaksi yang singkat.

Untuk memecahkan masalah ini diperlukan suatu rekayasa proses dengan suatu mekanisme sehingga proses dapat dilangsungkan dengan waktu yang relatif singkat dan jumlah energi yang lebih kecil. Salah satu metode yang bisa diterapkan adalah dengan penerapan sistem pengadukan statis (static-mixer). Mekanisme pengadukan dengan static-mixer adalah suatu sistem pengadukan yang menggabungkan mekanisme pencampuran bahan dengan cara dividing (membagi), rotating (memutar), channeling (menghubungkan), diverting (membelokan), dan recombining (menggabung kembali) aliran atau bahan yang dicampur. Secara skematis skema kerangka pemikiran disajikan dalam Gambar 3.

7

8 Sejauh ini penelitian pengolahan biodiesel dengan menggunakan

static-mixer masih terbatas. Thompson (2007) melakukan penelitian pengolahan

biodiesel (canola metil ester) dari minyak canola menggunakan static-mixer skala 30 ml dengan melihat pengaruh berbagai konsentrasi katalis. Reaktor static-mixer merupakan reaktor skala laboratorium dengan lebar elemen 4,9 mm dan panjang 300 mm. Hasil penelitian menunjukkan waktu pengolahan metil ester yang terbaik (total gliserol terendah) dicapai pada suhu 60 oC, konsentrasi katalis 1,5 % dengan waktu proses 30 menit.

Untuk memperbaiki rekayasa proses ini diperlukan suatu rancangan peralatan yang baru yaitu reaktor static mixer yang mampu memberikan konstanta reaksi yang lebih tinggi dan memberikan efisiensi energi (rasio energi

output-input) yang tinggi. 1.4 Hipotesis

Tiga hipotesis yang dikemukakan dalam penelitian ini terdiri dari:

1. Konstanta laju reaksi (k) dan frekuensi tumbukan (A) dapat meningkat dengan sistem pengadukan static-mixer

2. Waktu reaksi pembentukan biodiesel (fatty acid methyl ester atau FAME) dengan static-mixer akan lebih singkat dibandingkan waktu reaksi menggunakan blade agitator

3. Konsumsi energi dapat berkurang dengan penerapan static-mixer dalam reaktor pengolahan biodiesel

1.5 Tujuan Penelitian

Tujuan penelitian adalah untuk mengkaji reaksi pengolahan biodiesel dari minyak sawit dengan reaktor static-mixer sehingga diperoleh waktu transesterifikasi lebih singkat dan kebutuhan energi pengolahan relatif lebih kecil dibandingkan reaktor blade agitator. Secara spesifik tujuan penelitian adalah untuk:

1. Menentukan kinetika reaksi transesterifikasi (laju reaksi, konstanta laju reaksi k, energi aktivasi Ea, dan frekuensi tumbukan A) menggunakan reaktor

9

static-mixer pada beberapa tingkat suhu yaitu 50, 55, 60, 65, dan 70oC pada

tingkat suhu yang sama pada tekanan atmosfir. Sebagai pembanding proses transesterifikasi dengan menggunakan blade agitator dilakukan.

2. Mengkaji kebutuhan energi transesterifikasi, kebutuhan energi pemanasan awal dan purifikasi (pencucian dan pengeringan) dan rasio energi biodiesel dari minyak curah sawit (refined bleached deodorized palm olein RBDPO).

1.6 Manfaat Penelitian

Manfaat yang diharapkan dari hasil penelitian ini adalah untuk 1) memberikan informasi karakteristik transesterifikasi biodiesel dengan reaktor

static-mixer, 2) memberikan informasi rancangan sebagai bahan scale up reaktor,

dan 3) memberikan alternatif rancangan pengolahan biodiesel dengan waktu yang lebih singkat dan energi pengolahan biodiesel lebih kecil.

1.7 Ruang Lingkup dan Outline Disertasi

Penelitian ini mengkaji pembuatan biodiesel dengan menggunakan sistem pengadukan static-mixer. Dalam proses pembuatan biodiesel tersebut digunakan bahan baku (feedstock) trigliserida (TG) dari minyak goreng sawit (RBDPO), methanol (MeOH) dengan bantuan katalis KOH. Percobaan dilakukan dengan mengunakan reaktor static-mixer dengan mereaksikan reaktan (TG, MeOH, dan katalis sebanyak 16,5 liter (kapasitas maksimum reaktor 23 liter). Secara garis besar pembuatan biodiesel terdiri dari tahap proses pemanasan awal minyak, proses transesterifikasi, dan proses purifikasi (pencucian dan pengeringan). Untuk memvalidasi hasil proses transesterifikasi dengan static-mixer maka dilakukan juga percobaan yang sama dengan menggunakan reaktor blade agitator. Secara garis besar pembahasan dalam penelitian ini terdiri dari 3 pembahasan, yaitu:

Pertama, pembahasan mengenai uji performansi (keseimbangan massa) dan analisis pindah panas reaktor static-mixer. Analisis pindah panas yang diamati dalam reaktor pada bagian pipa, dinding tangki, tutup atas, tutup bawah, dan

10 Kedua, pembahasan mengenai kajian tentang menentukan kinetika reaksi transesterifikasi (laju reaksi, konstanta laju reaksi k, energi aktivasi Ea, dan frekuensi tumbukan A) menggunakan reaktor static-mixer pada beberapa tingkat suhu yaitu 50, 55, 60, 65, and 70oC pada tekanan atmosfir. Hasilnya dibandingkan dengan hasil yang dicoba dengan menggunakan reaktor blade

agitator pada kondisi percobaan yang sama.

Ketiga, pembahasan mengenai analisis kebutuhan energi pemanasan awal, energi transesterifikasi, dan energi untuk purifikasi (pencucian dan pengeringan) dan rasio energi biodiesel dari minyak curah sawit RBDPO. Penelitian dilakukan dengan menggunakan reaktor static-mixer yang dioperasikan pada suhu 50, 55, 60, 65, and 70oC. Percobaan dengan kondisi yang sama juga dilakukan dengan reaktor

11

II. TINJAUAN PUSTAKA

2.1 Biodiesel

Biodiesel merupakan sejenis bahan bakar diesel yang diproses dari bahan hayati terutama minyak nabati dan lemak hewan dan secara kimiawi dinyatakan sebagai monoalkil ester dari asam lemak rantai panjang yang bersumber dari golongan lipida (Darnoko, et al., 2001; Tapasvi, et al., 2005; Ma dan Hanna, 1999). Biodiesel didefinisikan sebagai monoalkil ester rantai panjang dari asam lemak yang diderivasi dari bahan yang dapat diperbaharui (renewable feedstocks), seperti minyak nabati dan lemak hewan, untuk penggunaan penyundutan kompresi (compression-ignition) dari mesin diesel (Krawczyk, 1996). Biodiesel dianggap sebagai bahan bakar pengganti (alternatif) dari bahan bakar konvensional diesel solar yang tersusun dari metil ester asam lemak (FAME).

Terminologi biodiesel berasal dari persetujuan Department of Energy

(DOE), The Environmental Protection Agency (EPA) dan The American Society of Testing Materials (ASTM) sebagai salah satu energi alternatif untuk mesin diesel

(ASTM, 2002; DOE, 2009; EPA 2009 ). Istilah bio merujuk kepada bahan terbarukan dan bahan hayati yang berbeda dari solar yang berbahan baku minyak bumi. Dalam kenyataannya, biodiesel bisa digunakan murni (100 % metil ester) atau sebagai campuran dengan perbandingan tertentu dengan bahan bakar solar. Dalam istilah perdagangan campuran biodiesel dengan solar dinamakan dengan notasi BXX. Misalnya bila campuran biosolar mengandung 5 % atau 10 % solar maka notasi masing-masing biosolar dinyatakan sebagai B5 dan B10.

Biodiesel merupakan monoalkil ester (misal: fatty acid methyl

ester/FAME) yang diproses dengan metode transesterifikasi antara trigliserida

yang berasal dari minyak nabati atau lemak hewani dengan alkohol rantai pendek terutama metanol untuk digunakan sebagai bahan bakar mesin diesel (Krawczyk, 1996; Mittelbach, and Reshmidt, 2004; Knothe, 2005). Sehubungan dengan proses transesterifikasi ini proses pengolahan banyak diteliti dan dikembangkan untuk mendapatkan proses yang lebih efisien.

12

2.2 Proses Transesterifikasi

Reaksi transesterifikasi memegang peranan penting dalam pengolahan biodiesel dari minyak nabati (trigliserida atau TG). Reaksi transesterifikasi disebut juga reaksi alkoholisis dan proses ini sering dikaitkan dengan proses untuk mengurangi viskositas trigliserida (TG) (Otera, 1993). Reaksi transesterifikasi secara umum dinyatakan sebagi berikut (persamaan 1):

Bila methanol (MeOH) digunakan dalam reaksi di atas maka reaksinya disebut metanolisis dan reaksinya bisa dilihat seperti pada Gambar 4. Untuk menjadikan biodiesel, minyak nabati diproses secara kimia dengan cara transesterifikasi dengan keberadaan alkohol (metanol atau etanol) dan katalis (basa atau asam) untuk menghasilkan alkil ester (biodiesel) dan gliserol sebagai hasil samping. H2C O C O R1 HC O C O R2 H2C O C O R3 3CH3OH MeOH H3C O C O R1 H3C O C O R2 H3C O C O R3 H2C OH HC OH H2C OH TG FAME GL ... [2]

Gambar 4. Reaksi alkoholisis TG dengan MeOH reaksi keseluruhan pers. [2];

tiga reaksi berurutan dan reversibel pers. [3] (R1,2,3 = asam lemak) Trigliserida (TG) sebagai komponen utama dari minyak nabati bila direaksikan dengan dengan alkohol (misal methanol), maka ketiga rantai asam lemak akan dibebaskan dari skeleton gliserol dan bergabung dengan methanol untuk menghasilkan asam lemak alkil ester (misal asam lemak metil ester atau

TG + CH3OH DG + CH3COOR1

DG + CH3OH MG + CH3COOR2 ……...[3]

MG + CH3OH GL + CH3COOR3.

RCOOR1 + R2OH RCOOR2 + R1OH ……….…..…..[1]

13 FAME). Reaksi transesterifikasi merupakan reaksi tiga tahap dan reaksi balik

(reversible) yang membentuk tiga molar FAME dan satu molar gliserol (GL) dari

satu molar trigliserida (TG) dan tiga molar methanol. Digliserida (DG) dan monogliserida (MG) merupakan hasil reaksi antara (intermediate). Terdapat dua jenis proses transesterifikasi yaitu transesterifikasi dengan katalis dan transesterifikasi tanpa katalis. Katalis diharapkan dapat mempengaruhi laju reaksi dalam memproduksi biodiesel secara katalitik pada skala komersial.

2.2.1 Faktor-Faktor Yang Mempengaruhi Proses Transesterifikasi

Transesterifikasi minyak nabati menjadi biodesel merupakan suatu proses bertahap dan reversible. Proses ini dipengaruhi oleh beberapa parameter antara lain: 1) Homogenisasi reaksi (keseragaman pencampuran), 2) molar rasio antara methanol and minyak nabati, 3) suhu reaksi, 4) tekanan dalam reaksi, 5) waktu reaksi, dan 6) jenis katalis (Mettelbach dan Reshmidt, 2004).

2.2.1.1 Homogenisasi Reaksi (Pencampuran)

Homogenisasi campuran dalam reaksi merupakan salah satu parameter penting yang mempengaruhi efektifitas reaksi karena dari kondisi ini maka reaksi tumbukan akan terjadi yang pada akhirnya akan mempengaruhi laju reaksi, konstanta reaksi, energi aktivasi dan lama reaksi. Transesterifikasi tidak akan berlangsung baik bila campuran bahan tidak dihomogenisasi terutama selama tahap awal proses. Pengadukan yang kuat (vigorous stirring) merupakan salah satu metode homogenisasi yang cukup berhasil untuk proses yang dilakukan secara batch dan kontinyu (darnoko dan Cheryan, 2000)..

2.2.1.2 Rasio Molar

Rasio molar antara methanol dan minyak nabati tergantung dari jenis katalis yang digunakan. Untuk menjamin reaksi transesterifikasi berlangsung ke arah kanan maka direkomendasikan menggunakan katalis berlebih. Menurut Freedman et al.,(1986), perbandingan rasio molar 6 : 1 dari methanol terhadap katalis basa bisa digunakan untuk mendapat rendemen ester yang maksimum. Rasio molar yang digunakan biasanya tidak melebihi perbandingan ini, dan bila

14 jumlah alkohol terlalu berlebih maka akan berakibat menganggu pemisahan gliserol (Srivasta dan Prasad, 2000). Rasio molar untuk proses transesterifikasi dengan katalis asam perbandingannya direkomendasikan bisa mencapai 30 : 1 (Mittelbach dan Reshmidt, 2004).

2.2.1.3 Suhu Reaksi

Transesterifikasi dapat dilakukan pada berbagai tingkatan suhu tergantung dari jenis minyak nabati yang digunakan. Dalam proses metanolisis kastor oil menjadi metil risinoleat, reaksi akan berlangsung memuaskan bila dioperasikan pada suhu 20 – 35oC dengan rasio molar 6 :1 and 12 : 1 menggunakan NaOH sebagai katalis (Fredman et al., 1984). Untuk transesterifikasi minyak kedelai dengan metanol molar ratio yang digunakan adalah 6 : 1 dengan 1 % NaOH, untuk berbagai suhu transesterifikasi (Fredman et al., 1986). Setelah satu jam proses ester yang terbentuk adalah 94,87 % dan 64 % untuk suhu 45 dan 32 oC. Suhu reaksi mempengaruhi laju reaksi dan ester yang terbentuk. Yamazaki et al., (2007) menjelaskan flowrate produksi FAME meningkat dari 0,1 g/menit mulai pada suhu 250 oC menjadi 1,0 g/menit pada suhu 330 oC.

2.2.1.4 Waktu Reaksi

Laju produksi metil ester sangat dipengaruhi oleh waktu reaksi transesterifikasi. Fredman et al. (1984) melaporkan bahwa transesterifikasi minyak kacang, cotton seed, minyak bunga matahari, dan kedelai dengan rasio molar metanol terhadap minyak 6 : 1 dengan katalis sodium methoxide pada suhu 60oC. Hasil pengamatan menunjukkan setelah 1 menit diperoleh hasil metil ester 80 % dan mencapai maksimum setelah waktu reaksi 1 jam dengan hasil metil ester 93 -98 % (Fredman et al., 1986). Ma dan Hanna (1999) juga melaporkan bahwa pengaruh waktu reaksi dalam proses transesterifikasi lemak hewan dengan hasil metil ester 1 – 38 %. Laju produksi metil ester mencapai maksimum setelah waktu berjalan 15 menit (Fredman et al., 1984). Yuswono et al. (2008) mengolah minyak minyak CPO dengan rasio molar metanol terhadap minyak 6 : 1 (katalis NaOH) dengan hasil metil ester 97 – 99 % dalam waktu 1 jam dengan

15 penghitungan waktu reaksi dimulai saat suhu bahan secara keseluruhan telah mencapai 70 oC

2.2.1.5 Tekanan Reaksi

Metil ester dapat direaksikan dalam kondisi tekanan rendah dan tinggi. Secara komersil produksi biodiesel dari minyak nabati dilangsungkan pada tekanan rendah guna mengurangi biaya pengolahan dan keamanan dan umumnya dilakukan pada tekanan atmosfir. Proses produksi biodiesel dengan tekanan tinggi dapat dilangsungkan di atas tekanan 100 bar pada suhu 250 oC dengan kelipatan 7 hingga 8 molar ekses dalam keberadaan katalis basa (Gerpen dan Knothe, 2005). Tekanan reaksi yang tinggi ini juga bisa dilakukan pada transesterifikasi tanpa katalis yang dilakukan pada tekanan 8,09 MPa dan suhu optimal 350 oC (Kusdiana dan Saka, 2000). Keuntungan penggunaan tekanan tinggi dalam proses transesterifikasi adalah bahan baku yang mengandung lebih 20 % FFA dapat diolah tanpa perlakuan pendahuluan serta dapat menghasilkan gliserol kandungan tinggi dapat dihasilkan sebagai hasil samping (Kusdiana dan Saka, 2000 Kusdiana dan Saka, 2000). Pendekatan yang diusulkan Mittelbach dan Junek (1986) yaitu penggunaan tekanan rendah merupakan rekomendasi yang sudah banyak diterapkan dan berhasil dilakukan dalam mengolah biodiesel.

2.2.1.6 Jenis Katalis

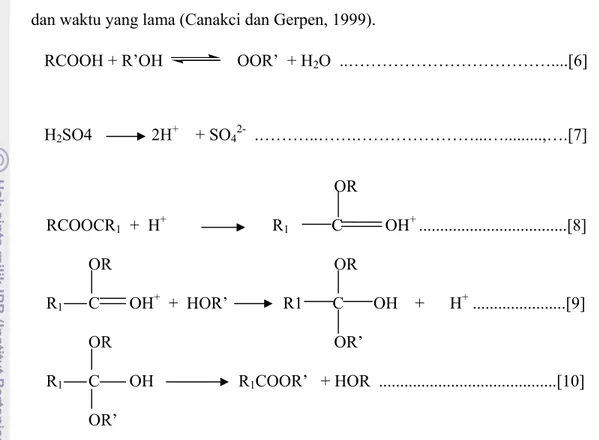

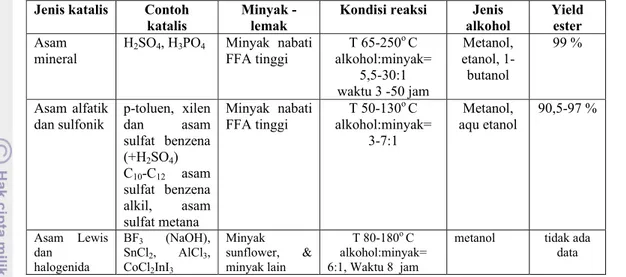

Untuk mencapai hasil atau rendemen yang maksimum, transesterifikasi biasanya dilangsungkan dengan keberadaan katalis baik katalis basa (alkali) ataupun asam. Katalis basa yang sering digunakan adalah NaOH dan KOH. Katalis NaOH sering digunakan karena lebih reaktif dan murah. Katalis dari kompon logam, silikat, dan enzim atau biokatalis seperti enzim lipase bisa juga digunakan dalam sintesis biodiesel. Jumlah optimum alkali basa yang baik digunakan berkisar anatar 0,5-1,0 % dari berat minyak nabati (Fredman et al., 1984). Katalis asam bisa juga digunakan untuk proses produksi biodiesel. Transesterifikasi dengan katalis asam lebih lambat dari katalis basa. Katalis asam cocok untuk proses trigliserida dengan kandungan asam lemak dan kandungan air

16 yang tinggi (Aksoy et al., 1988). Contoh katalis asam yang sering digunakan adalah H2SO4 (disajikan lebih lanjut dalam sub Bab 2.2.2).

2.2.2 Penggunaan Katalis

Katalis dalam proses produksi biofuel (misal esterifikasi atau transesterifikasi) merupakan suatu bahan (misal basa, asam atau enzim) yang berfungsi untuk mempercepat reaksi dengan jalan menurunkan energi aktivasi

(actifation energy, Ea) dan tidak mengubah kesetimbangan reaksi, serta bersifat

sangat spesifik. Sebenarnya proses produksi bisa berlangsung tanpa katalis akan tetapi reaksi akan berlangsung sangat lambat, membutuhkan suhu yang tinggi dan tekanan yang tinggi pula. Umumnya untuk mencapai hasil (yields) ester yang memuaskan dalam kondisi reaksi yang sedang, produksi biodiesel dilakukan dengan keberadaan katalis yang meliputi katalis basa (alkali), asam termasuk katalis bahan transisi logam, dan katalis enzim.

Menurut perbedaan fase dengan reaktan, katalis dapat dibagi menjadi katalis homogen yang memiliki fase yang sama dengan reaktannya dan katalis heterogen yang berbeda fase dengan reaktannya (contohnya, katalis padat pada campuran reaktan cair). Katalis heterogen menyediakan permukaan luas untuk tempat reaksi kimia terjadi. Agar reaksi terjadi, satu atau lebih reaktan harus tersebar pada permukaan katalis dan teradsorb ke dalamnya. Setelah reaksi selesai, produk menjauh dari permukaan katalis padat. Seringkali, perpindahan reaktan dan produk dari satu fase ke fase lainnya ini berperan dalam menurunkan energi aktivasi (Mittelbach dan Remschmidt, 2004).

2.2.2.1 Katalis Basa

Kelebihan (keuntungan) penggunaan katalis basa adalah kondisi operasi

dapat dilakukan dalam kondisi reaksi sedang (mild) seperti tekanan dan suhu rendah (1 atm, suhu 60-65oC ), molar rasio yang rendah (1 % dari jumlah minyak nabati), memberikan waktu reaksi yang relatif cepat (sekitar 1 jam), dan memberikan efek korosi yang rendah terhadap peralatan pengolahan (bisa digunakan jenis bahan logam berkarbon / carbon steel reaktor). Kelemahan