34

BAB III

PEMBAHASAN PERHITUNGAN DAN ANALISA

3.1 Identifikasi Masalah

Berdasarkan analisis pada bab sebelumnya, ada beberapa masalah yang ditemukan, yaitu proses pengiriman sampah plastik keluar masih dirasakan kurang efisien dalam pemanfaatan tempat dan biaya yang dikeluarkan.

3.2 Pengumpulan Data

Pengumpulan data dilakukan dengan beberapa metoda, diantaranya yaitu dengan penyebaran quisioner, interview, serta dokumentasi. Data yang diambil dari pengepul sampah plastik ditunjukkan dalam quisioner, dengan hasil bahwa mesin pencacah sampah plastik ini sangat dibutuhkan sekali oleh para pengepul sampah plastik. Untuk lebih jelas, hasil pengisian quisioner dapat dilihat pada lampiran.

3.3 Perancangan QFD

1. Inventaris Permintaan Kualitas Customer ( PKC )

Dalam menginventaris kebutuhan pelanggan, langkah pertama yang dilakukan adalah menyebarkan kuisioner kepada pelanggan yakni sebanyak 25

35 buah yang terdiri dari kuisioner yang bersifat umum dan khusus. Langkah selanjutnya melakukan rekapitulasi hasil kuisioner yang masuk, kemudian diteliti dan dilakukan pengecekan terhadap kuisioner yang diberikan.

Tabel 3,1 Inventaris Permintaan Kualitas Customer (PKC) No Permintaan Kualitas Customer Vote

1 Aman 24

2 Harga Mesin Ekonomis 15

3 Kuat 16

4 Tahan Karat 10

5 Menggunakan Motor Penggerak Listrik 17

6 Kapasitas Mesin 18

7 Jumlah dan posisi pisau ditentukan 15 8 Kemampuan memotong plastik tipis dan besar 20 9 Mudah dan Murah biaya Perawatannya 16 10 Bisa mencacah sampah jadi kecil-kecil 23

Dari beberapa Kuisioner yang masuk ada beberapa Kuisioner yang tidak dapat diolah karena ketidak tahuan customer dalam mengisi dan memberikan jawaban atas Kuisioner yang diberikan. Table 3.1 merupakan inventarisasi permintaan

customer sesungguhnya.

2. Pengelompokan Permintaan Kualitas Customer

Langkah selanjutnya adalah mengelompokkan atas permintaan kualitas customer. Hal ini bertujuan untuk menyederhanakan berbagai keinginan customer atau mengelompokkan permintaan yang sejenis. Tabel 3.2 menunjukkan pengelompokan permintaan kualitas customer.

36 Tabel 3.2 Pengelompokan Permintaan Kualitas Customer

3. Pengelompokan Umum Permintaan Kualitas Customer (PKC)

Pada tahap ini adalah mengelompokkan permintaan kualitas customer pada jenis kelompok yang telah ditetapkan. Gambar berikut menunjukkan jenis dan pengelompokan permintaan kualitas customer.

Gambar 3.1 Pengelompokan Kategori Safety

Gambar 3.2 Pengelompokan Kategori Ekonomis No Jenis Kelompok

1 Safety

2 Ekonomis

3 Dimensi

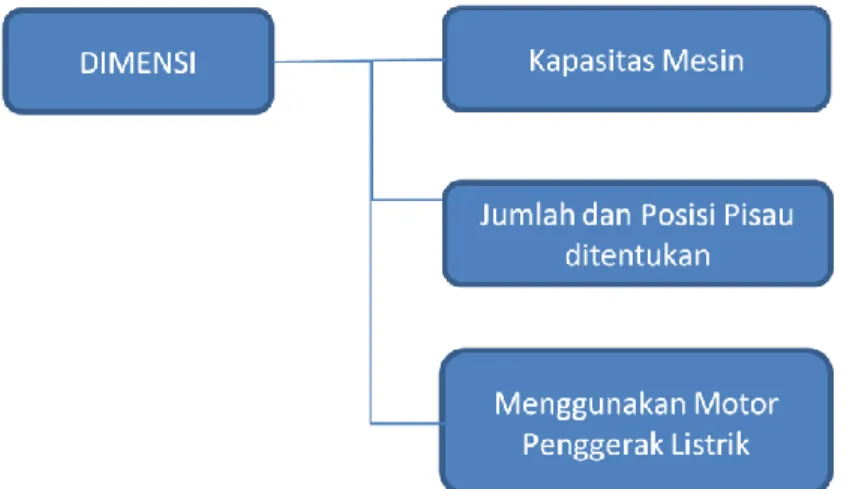

37 Gambar 3.3 Pengelompokan Dimensi

Gambar 3.4 Pengelompokan Fungsi

4. Prioritas Permintaan Kualitas Customer

Pada tahap ini adalah menentukan prioritas permintaan kualitas customer dengan cara melihat hasil kuisioner yang paling banyak dipilih oleh pelanggan untuk menentukan prioritas primer, sedang untuk menentukan skunder dan yang paling sedikit untuk menentukan tersier. Table berikut merupakan hasil prioritas permintaan kualitas customer berdasarkan hasil kuisioner.

38 Tabel 3.3 Prioritas Permintaan Kualitas Customer ( PKC )

No Permintaan Kualitas Customer

( PKC ) Tidak Terstruktur Voice Keterangan Persentase

1 Aman 24 Primer 96%

2 Harga Mesin Ekonomis 15 Skunder 60%

3 Kuat 16 Skunder 64%

4 Tahan Karat 10 Skunder 40%

5 Menggunakan Motor Penggerak Listrik 17 Primer 68%

6 Kapasitas Mesin 18 Primer 72%

7 Jumlah dan posisi pisau ditentukan 15 Skunder 60% 8 kemampuan memotong plastik tipis dan besar 20 Primer 80% 9 Mudah dan Murah biaya Perawatannya 16 Skunder 64% 10 Bisa mencacah sampah jadi kecil-kecil 23 Primer 92%

Kesepakatan :

Primer : 17 – 25 Skunder : 9 – 16 Tersier : 1- 8

5. Penilaian Permintaan Kualitas Customer (PKC)

Pada tahap ini akan dilakukan pembandingan antara permintaan kualitas customer yang ada. Penilaian dilakukan dengan cara memberikan nilai 3 jika hasil perbandingan dinyatakan lebih penting, 2 jika hasil penilaiannya adalah sama penting dan 1 jika hasilnya adalah kurang penting. Table 3.4 berikut merupakan hasil penilaian permintaan kualitas customer yang ada.

39 Tabel 3.4 Penilaian Permintaan Kualitas Customer ( PKC )

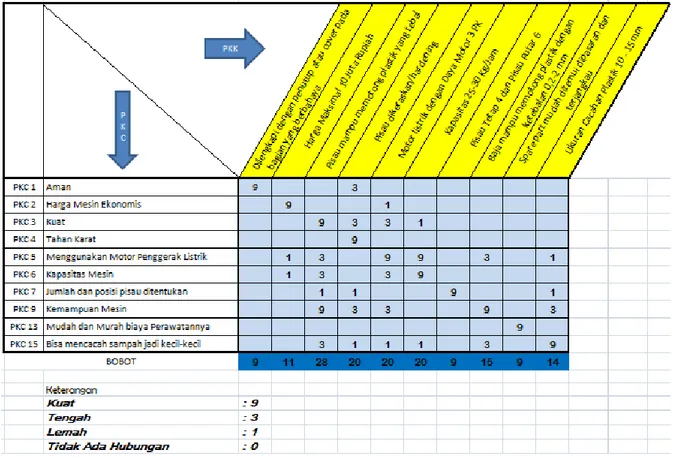

6. Penyusunan Performance Kualitas Konstruksi (PKK)

Langkah kedua dalam Substitute Quality Characteristic ( SQC ) adalah pertimbangan performance kualitas konstruksi (PKK). Dalam penyusunan performance kualitas konstruksi yaitu dengan menterjemahkan permintaan kualitas customer oleh desainer. Table 3.5 berikut menggambarkan performance kualitas konstruksi yang diinginkan.

Tabel 3.5 Performance Kualitas Konstruksi Permintaan Kualitas

Customer (PKC)

Performance Kualitas Konstruksi (PKK)

Keterangan

Aman Dilengkapi dengan penutup atau cover pada bagian yang berbahaya.

PKK1 Harga Mesin Ekonomis Harga Maksimal 10 Juta Rupiah PKK2 Kuat Pisau mampu memotong plastik yang tebal PKK3

40 Menggunakan Motor

Penggerak Listrik Motor listrik dengan Daya Motor 3 PK

PKK5

Kapasitas Mesin Kapasitas 25-30 kg/jam PKK6

Jumlah dan posisi pisau

ditentukan Pisau Tetap 4 dan Pisau Putar 6

PKK7 kemampuan memotong

plastik tipis dan besar Posisi pisau yang saling menyilang

PKK8 Mudah dan Murah biaya

Perawatannya

Baja yang mampu memotong plastik dengan ketebalan 0.2 - 2 mm

PKK9 Bisa mencacah sampah jadi

kecil-kecil

Spare part mudah ditemui dipasaran dan terjangkau.

PKK10

7. Strukturisasi Performance Kualitas Konstruksi

Pada tahap ini adalah pembuatan strukturisi performance kualitas konstruksi dengan mengacu pada prioritas PKK yang didapat dari customer melalui SQC. Table 3.6 berikut menunjukkan strukturisasi performance kualitas konstruksi.

Tabel 3.6 Strukturisasi Performance Kualitas Konstruksi

Level Performansi Keterangan

Primer Dilengkapi dengan penutup atau cover pada bagian yang berbahaya. PKK1

Skunder Harga Maksimal 10 Juta Rupiah PKK2

Skunder Pisau mampu memotong plastik yang tebal PKK3

Skunder Pisau dikeraskan/hardening PKK4

Primer Motor listrik dengan Daya Motor 3 PK PKK5

Primer Kapasitas 25-30 kg/jam PKK6

Skunder Pisau Tetap 4 dan Pisau Putar 6, Posisi pisau yang saling menyilang PKK7 Primer Baja yang mampu memotong plastik dengan ketebalan 0.2 - 2 mm PKK8 Skunder Spare part mudah ditemui dipasaran dan terjangkau. PKK9

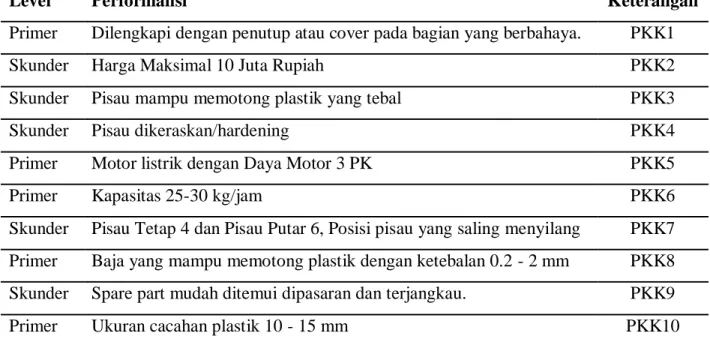

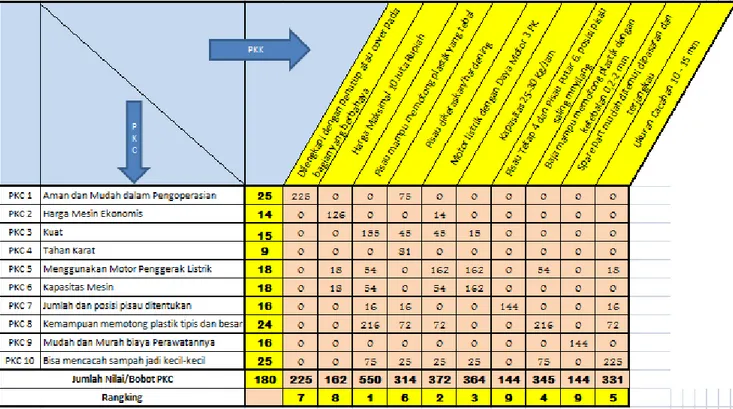

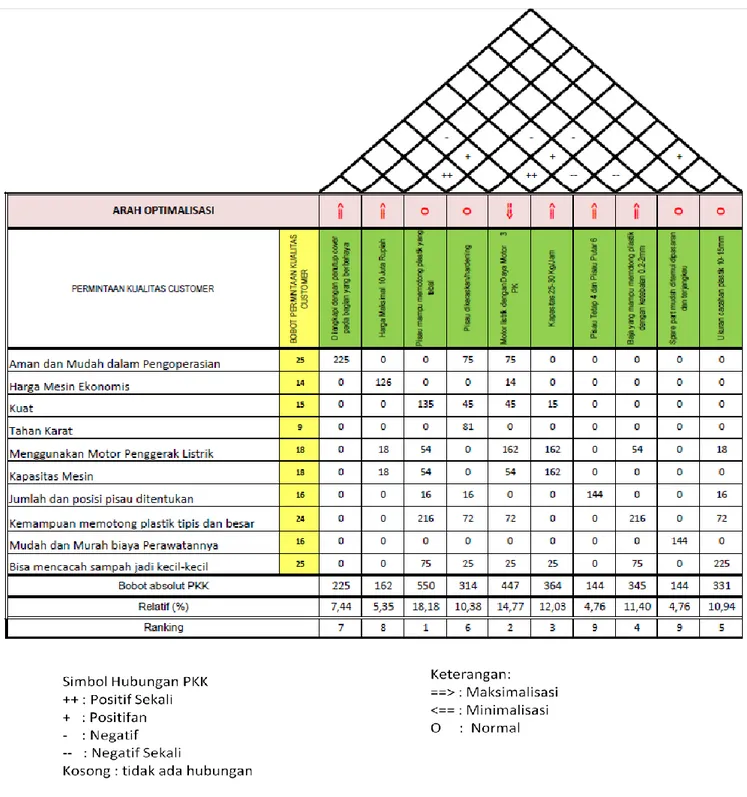

41 8. Optimasi dan Matrik Atap

Pada tahap ini dibuat arah optimasi desain yang dilakukan. Setiap performansi kualitas konstruksi dibuat arah optimasinya dan bagaimana hubungan antara performace kualitas konstruksi. Arah maksimalisasi ditandai dengan tanda panah ke kanan dan arah minimalisasi dengan tanda panah ke kiri. Sedangkan hubungan antara PKK diberi tanda “++” untuk hubungan yang positif sekali, tanda “+” untuk hubungan yang positif, tanda “-“ untuk hubungan yang negative, tanda “- - “ untuk hubungan yang negative sekali. Gambar 3.5 dibawah menunjukkan optimasi dan matrik atap.

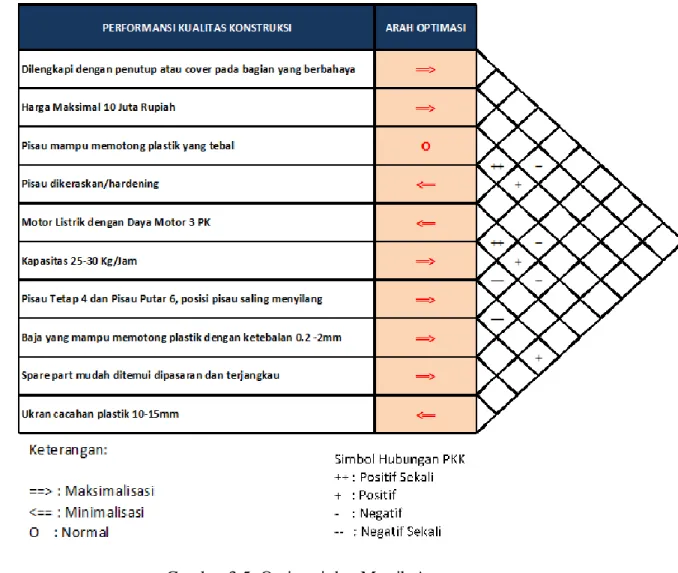

42 9. Matrik Hubungan antara PKC dan PKK

Langkah selanjutnya adalah menilai matrik Hubungan antara PKC dan PKK dengan cara memberikan nilai 9 untuk hubungan yang kuat, nilai 3 untuk hubungan tengah dan nilai 1 untuk hubungan lemah. gambar 3.6 berikut menunjukkan matrik hubungan kedua pihak.

43 10. Ranking PKK

Langkah selanjutnya adalah penentuan ranking PKK. Gambar 3.7 berikut menunjukkan ranking PKK dengan melihat matrik perbandingan antara PKC dan PKK.

44 11. Rumah Kualitas ( HoQ )

House of Quality ( HoQ ) dibangun berdasarkan matrik-matrik optimasi dan lain-lain yang telah dibuat sebelumnya. Sehingga bila digabungkan maka akan tampak seperti gambar berikut ini.

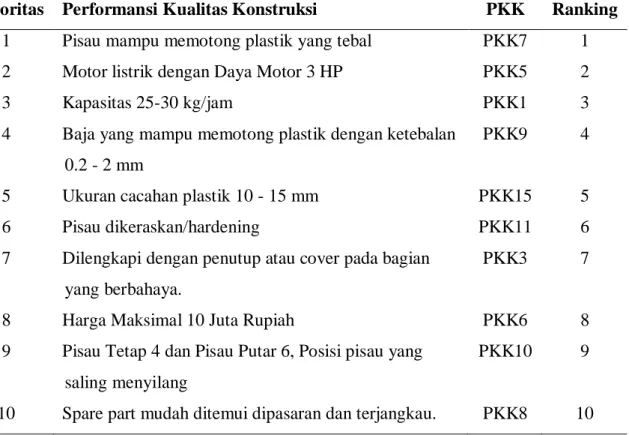

45 Setelah mendapatkan jumlah nilai masing-masing kolom performansi kualitas konstruksi, maka dilakukan perankingan terhadap nilai-nilai tersebut.. Tabel berikut adalah urutan ranking dan prioritas yang didapat.

Tabel 3.7 Urutan Ranking dan Prioritas

Perioritas Performansi Kualitas Konstruksi PKK Ranking 1 Pisau mampu memotong plastik yang tebal PKK7 1

2 Motor listrik dengan Daya Motor 3 HP PKK5 2

3 Kapasitas 25-30 kg/jam PKK1 3

4 Baja yang mampu memotong plastik dengan ketebalan 0.2 - 2 mm

PKK9 4

5 Ukuran cacahan plastik 10 - 15 mm PKK15 5

6 Pisau dikeraskan/hardening PKK11 6

7 Dilengkapi dengan penutup atau cover pada bagian yang berbahaya.

PKK3 7

8 Harga Maksimal 10 Juta Rupiah PKK6 8

9 Pisau Tetap 4 dan Pisau Putar 6, Posisi pisau yang saling menyilang

PKK10 9

10 Spare part mudah ditemui dipasaran dan terjangkau. PKK8 10

12. Pengembangan Konsep

Sasaran dari pengembangan konsep suatu produk ini adalah untuk melihat sejauh apakah produk yang akan dibuat sudah memenuhi kebutuhan konsumen. Dalam pengembangan konsep ini penulis akan menawarkan beberapa konsep yang masing-masing masih dalam bentuk sket dan penjelasan sederhana.

a) Konsep Referensi

Berdasarkan hasil pencarian melalui internet, ditemukan beberapa jenis mesin penghancur /pencacah plastik dengan spesifikasi yang berbeda-beda dengan

46 sistem potong kebanyakan menggunakan pisau. Secara keseluruhan sistem tersebut tidak dapat dianalisis, untuk lebih jelasnya dapat dilihat pada gambar dan spesifikasi berikut :

Spesifikasi mesin penghancur plastik 200 kg / jam Kapasitas : 200 kg / jam

Power : 16 HP

Dimensi mesin : 100x100x150 cm

Jumlah pisau : 4 pisau duduk, 9 pisau putar Cutting size0 mm

Bahan : plat mild steel

Gambar 3.9 Mesin Penghancur Plastik Multiguna (Sumber: http://www.TokoMesin.com)

Mesin pengancur plastik multiguna ini bisa menghancurkan berbagai sampah plastik, baik berupa botol, kresek, bekas timba, dan lain-lain,

47 menggunakan sistem potong pisau kuku macan, sehingga bisa digunakan untuk berbagai jenis bahan plastik.

Sistem potong pada mesin terdiri dari 9 pisau gerak bertingkat dan 4 pisau diam yang masing-masing berada di kedua sisi rongga mesin. 9 pisau gerak tersebut bentuk kontruksinya menyerupai kuku macan, sehingga karena hal ini sistem pisau nya disebut sistem pisau kuku macan. Kelebihan lain mesin ini yaitu bisa digunakan dalam sistem basah maupun kering. Sehingga jika menggunakan sistem basah, mesin berkerja sekaligus mencuci bahan plastik yg kotor.

Kapasitas yang tersedia: 100 kg / jam, 200 kg / jam,300 kg / jam, 400 kg / jam. Harga hanya Rp. 12 juta, 15juta, 18juta, 20 juta.

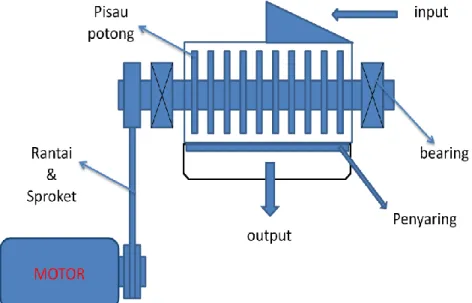

b) Konsep Terbaru

Pengembangan konsep terbaru mesin pencacah sampah plastik yang dilakukan sebagai berikut :

1) Pengembangan Konsep Pertama

Mesin yang dirancang pada konsep ini menggunakan prinsip memotong dengan sistem pencacah berupa pisau potong berputar yang dipasang pada poros penggerak dengan elemen pengikat yang dapat dilepas pasang sehingga dapat diperbaiki dengan mudah jika mengalami kerusakan (aus). Namun dikarenakan jumlah pisau yang banyak,waktu yang digunakan untuk memasang pisau juga lebih banyak. Sistem penggerak yang dipilih untuk digunakan pada konsep ini adalah dengan menggunakan rantai dan sproket.

48 Sket konsep pertama dari Mesin Pencacah Sampah Plastik:

Gambar 3.10 Sket Konsep Pertama

2) Pengembangan Konsep Kedua

Mesin yang dirancang pada konsep kedua ini menggunakan sistem pencacah berupa pisau potong yang terdiri dari pisau putar dan pisau tetap. Pisau putar dipasang pada poros penggerak dengan elemen pengikat yang dapat dilepas pasang sehingga apabila terjadi kerusakan (aus) pada pisau dapat diasah dengan mudah dan dipasang kembali dengan mudah. Pisau tetap dipasang pada dinding cover dengan elemen pengikat yang dapat dilepas pasang dan dapat digeser (sesuai dengan jarak) dengan mudah. Sistem penggerak yang digunakan pada konsep ini adalah dengan menggunakan puli dan sabuk. Dengan sistem ini diharapkan dapat mencacah sampah plastik dengan baik.

49 Berikut ini sket konsep kedua dari Mesin Pencacah Sampah Plastik :

Gambar 3.11 Sket Konsep Kedua

3) Pengembangan Konsep Ketiga

Mesin yang dirancang pada konsep ketiga ini menggunakan system mencakar. sistem pencacah berupa pisau potong berputar yang terikat pada poros penggerak dan pisau tetap yang terikat pada dinding cover. Pengikatan pisau ini agak sulit untuk dilepas pasang dan dalam penyetingan diperlukan ketelitian yang tinggi. Sistem penggerak yang digunakan pada konsep ini adalah rantai dan sproket dikarenakan untuk mencacah dengan konsep ini diperlukan daya yang lebih tinggi. Dengan sistem ini juga diharapkan dapat mencacah sampah plastik dengan baik. Belt

50 Sket konsep ketiga dari Mesin Pencacah Sampah Plastik :

Gambar 3.12 Sket Konsep Ketiga

13. Pemilihan Konsep

Dalam melakukan pemilihan konsep, maka dibutuhkan beberapa kriteria yang diperlukan untuk memudahkan proses pemilihan ini. Untuk kriteria-kriteria yang diperlukan dan ditetapkan adalah sebagai berikut:

1. Mudah digunakan

2. Dapat dilakukan proses manufaktur 3. Biaya manufaktur rendah

4. Mudah dalam perakitan 5. Material mudah diperoleh 6. Perawatan mudah

7. Ergonomis

51 Kriteria-kriteria tersebut diatas kemudian dilakukan penilaian dengan membandingkan data-data tersebut kedalam suatu tabel matrik yang didalamnya membandingkan antara pengembangan konsep pertama, pengembangan konsep kedua, serta pengembangan konsep ketiga serta konsep referensi. Ketiga konsep tersebut akan dilakukan perbandingan dengan menggunakan sistem matrik yang disebut juga dengan matrik penyaringan konsep. Tabel yang telah dibuat tersebut dapat dilihat pada tabel di bawah ini:

Tabel 3.8 Penyaringan Konsep

Kriteria Konsep

I II III Referensi

Mudah dioperasikan 0 + 0 0

Dapat dilakukan proses

manufaktur 0 0 0 0

Mudah dalam perakitan - + - 0

Biaya manufaktur rendah 0 0 0 0

Material mudah diperoleh + + + 0

Perawatan mudah 0 0 0 0 Ergonomis 0 0 0 0 Rancangan sederhana - + - 0 Jumlah + 1 4 1 7 Jumlah 0 5 4 5 0 Jumlah - 2 0 2 0 Total nilai -2 1 -2 0 Rangking 3 1 4 2

Dilanjutkan ? Tidak Ya Tidak -

Setelah dilakukan penilaian dengan menggunakan tabel matrik penyaringan konsep maka, didapat hasil-hasil sebagai berikut : bahwa konsep dua (system

52 menggunting) merupakan konsep yang terbaik dibandingkan dengan konsep pertama dan ketiga.

14. Penilaian Konsep

Pada tahap ini, penulis akan menentukan bobot relative dari masing-masing kriteria dan memberikan penjelasan lebih rinci pada perbandingan konsep. Pemberian bobot didasarkan atas daftar prioritas kebutuhan atau permintaan pelanggan dan kebutuhan perusahaan itu sendiri (Made Londen Batan, 2007 )

Penilaian ini dilakukan untuk mendapatkan konsep yang terbaik dari kedua konsep tersebut yang nantinya akan dikembangkan lebih lanjut. Penilaian konsep dilakukan dengan memberikan bobot pada masing-masing kriteria dan sebagai referensinya adalah konsep rangking 1(satu) pada tahap penyaringan konsep. Untuk Pemberian bobot dimulai dengan angka terendah yaitu 1(satu) dan nilai tertinggi yaitu 5(lima). Pengelompokan rate dan batasan dapat dilihat pada uraian dibawah ini.

a. Rating 1 diberikan jika konsep yang dikembangkan sangat kurang baik dibandingkan dengan referensi

b. Rating 2 diberikan jika konsep yang dikembangkan kurang baik dibandingkan dengan referensi

c. Rating 3 diberikan jika konsep yang dikembangkan sama baik dibandingkan dengan referensi

d. Rating 4 diberikan jika konsep yang dikembangkan lebih baik dibandingkan dengan referensi

53 e. Rating 5 diberikan jika konsep yang dikembangkan sangat baik

dibandingkan dengan referensi

Langkah selanjutnya adalah memasukan masing-masing rating kedalam tabel berikut ini.

Tabel 3.9 Matrik Penyaringan Konsep

Kriteria Seleksi Bobot Rating Nilai

Bobot Rating

Nilai Bobot

Mudah dioperasikan 5% 3 0,15 3 0,15 Dapat dilakukan proses

manufaktur 10% 3 0,3 3 0,3

Biaya Manufaktur rendah 15% 3 0,45 3 0,45 Mudah dalam Perakitan 15% 3 0,45 5 0,75 Material mudah diperoleh 5% 3 0,15 3 0,15 Perawatan mudah 15% 3 0,45 4 0,6 Ergonomis 20% 3 0,6 4 0,8 Rancangan sederhana 15% 3 0,45 5 0,75 Total nilai 100% Rangking Dilanjutkan ? Konsep Referensi II Kriteria 3 2 No 3,95 1 Dikembangkan

Dengan mengacu pada hasil tabel 3.9 diatas bahwa konsep yang lebih unggul yang menempati rangking 1(satu) adalah konsep 2, sehingga Konsep yang akan dikembangkan tersebut adalah konsep yang dapat dilihat pada gambar berikut ini.

54 Gambar 3.13 Mesin Pencacah Sampah Plastik yang akan dikembangkan

3.4 Analisa Perhitungan

1. Gaya pemotongan

Untuk mendapatkan gaya memotong, telah dilakukan uji coba pemotongan sebanyak 10 kali dengan menggunakan gunting yang tajam, timbangan dan bahan plastik. Proses uji coba dilakukan langsung di atas timbangan. Material plastik yang diuji memiliki ketebalan 2mm.

55 Gambar 3.14 Uji Coba Pemotongan

Hasil uji coba gaya untuk memotong (Ftg) dapat dilihat pada tabel 3.10 berikut ini:

Tabel 3.10 Hasil Uji coba Pemotongan dengan Timbangan Proses Angka timbangan (kg)

1 6 2 7 3 6 4 7 5 7 6 6 7 7 8 5 9 6 10 7 Gaya tangan Ftg Material plastik Gaya potong Fgt l1=52 A l2=18 Material plastik

56 Berdasarkan hasil uji coba yang telah dilakukan, angka timbangan yang diambil sebagai gaya tangan (Ftg) adalah angka yang tertinggi, jadi (Ftg) yang diambil

adalah 7 kg.

Jadi, gaya pemotongan (Fgt) =

𝐹𝑡𝑔 .𝑙1 𝑙2

= 7𝑥52

18

= 20.2 kg ≈ 21 kg.

2. Penentuan jumlah putaran yang dibutuhkan poros pencacah (n2)

Berangkat dari kapasitas yang telah diketahui yaitu 20-30 kg/jam, maka dapat dihitung putaran yang dibutuhkan untuk mencacah sampah plastik.

Kapasitas Mesin : 20-30 kg/jam Jadi kapasitas per menitnya adalah 30 𝑘𝑔

60 = 0,5 kg/menit

Untuk mendapatkan jumlah putaran pada poros pencacah dilakukan uji coba pemotongan pada lembaran plastik seberat 0,5 kg dengan ketebalan plastik 0,3~2 mm. Uji coba yang dilakukan menggunakan plastik dengan ketebalan 2mm.

Hasil uji coba:

jumlah potongan untuk plastik 2 mm = 132 potongan Jumlah potongan untuk plastik 0,3 mm = 132 x

= 924 potongan

57 3. Penentuan momen puntir yang dibutuhkan (Mp2)

Gambar 3.15 Momen Puntir yang Terjadi pada Poros Pencacah

Data yang diketahui: Fgt = 21 kg r = 135 mm

Konstruksi mata potong 2 pisau pada satu baris.

Jadi momen puntir yang dibutuhkan (Mp2) = 2 x Fgt x r

= 2 x 21 x 135

= 5670 kg.mm

= 56700 Nmm

= 56,7 Nm

4. Penentuan daya motor yang dibutuhkan (P2)

Data yang diketahui: Mp2 = 56,7 Nm

n2 = 308 rpm

Maka, daya motor yang dibutuhkan (P) = Mp2.n2

9550

= 56,7 x 308

9550

58 5. Penentuan motor yang akan digunakan

Data yang diketahui: n2 = 308 rpm

Untuk mendapatkan putaran yang sama dengan kebutuhan sangatlah sulit, maka dari itu dicari putaran motor yang mendekati dengan kebutuhan. Berdasarkan survei, putaran motor yang tersedia dipasaran yang mendukung dengan kebutuhan adalah:

Putaran (n1) = 1450 rpm

ratio yang digunakan = n1 n2

= 1450 308 = 4,7 ≈ 4

Mp2 = 56700 Nmm

Berdasarkan ratio yang ada dapat dicari asumsi momen puntir dan daya yang akan digunakan, yaitu:

Mp1 Mp2 = 1 4 maka, Mp1 = Mp2 4 = 56700 4 = 14175 Nmm = 14,17 Nm P = Mp1.n1 9550 = 14,17 x 1450 9550 = 2,152 kW = 2152 watt

59 Diketahui bahwa 1pk = 746 watt, maka: 2152

746 = 2,8 pk ≈ 3 pk. Jadi motor yang digunakan adalah 3 pk dengan spesifikasi: Putaran (n1) = 1450 rpm

Daya motor(P) = 3pk x 746 = 2238 watt. Momen puntir(Mp1) = 9550 x

P n1

= 9550 x 2238

1450 = 14739 Nmm.

6. Penentuan poros pencacah

Gambar 3.16 Gaya-gaya yang Terjadi pada Poros Pencacah

Kasus pembebanan yang diterima oleh poros pencacah pada mesin pencacah sampah plastik adalah kasus pembebanan dinamis berulang atau kasus II.

7. Gaya yang bekerja pada sabuk

Untuk menghitung diameter poros yang akan digunakan, sebelumnya perlu dihitung besar gaya yang bekerja pada sabuk(belt).

FA Ftr FB FN FN 36,5 118 170 118 500 25 32,5

60 Gaya yang bekerja pada belt adalah gaya tarik (Ftr). Gaya tarik efektif (Ftr) untuk

menggerakkan puli yang digerakkan adalah: Ftr = 1Mp1

2 Ød1

Gambar 3.17 Gaya Tarik yang Bekerja pada Sabuk

Data yang diketahui:

Mp1 = 14739 Nmm , dimana Mp1 merupakan momen puntir bekerja pada

motor, dan Ød1 = 100 mm (asumsi diameter poros puli)

Maka dapat diketahui besar gaya tarik yang terjadi pada sabuk, yaitu: Ftr = 1Mp1

2Ød1

= 147391

2 100

= 294,78 N

Jadi, gaya tarik (Ftr) yang terjadi pada sabuk adalah 294,78 N.

Ftr Pencacah

Penggerak Mp1 = 14739 Nmm

61 1) Analisis gaya-gaya dan momen yang terjadi pada poros

a. Perhitungan gaya-gaya pada poros Diketahui data:

Bahan Poros yang digunakan St.42 (tabel Kekuatan Bahan) α0 = 0,69 𝜏𝑏𝑖𝑗 = 32 N/mm2 (32-47) Mp = 56700 Nmm Ftr = 294,78 N FN = 210 N α = 10˚ FU = FN cos α = 210 cos 10˚ = 206,8 N FR = FN sin α = 210 sin 10˚ = 36,46 N

Gambar 3.18 Kesetimbangan Gaya-gaya

Ftrx Ftry FAy FAx FBy FBx FU1 FR1 FU2 FR2

62 Kesetimbangan gaya-gaya: ∑Fx =0 ; Ftrx – FAx – FR1 – FR2 + FBx = 0 294,78 – FAx – 36,46 – 36,46 + FBx = 0 - FAx + FBx = -221,86N ………..…. (1) ∑Fy = 0 ; -Ftry + FAy – FU1 – FU2 + FBy = 0 -294,78 + FAy – 206,8 – 206,8 + FBy = 0 FAy + FBy = 708,38 N ………...…. (2) Sumbu x-z:

Diagram Benda Bebas (DBB):

Gambar 3.19 Diagram Benda Bebas (sumbu x-z)

Dari DBB tersebut, dapat dianalisis kesetimbangan gaya-gaya yang terjadi pada sumbu x-z untuk mendapatkan nilai FAx dan FBx, yaitu:

∑MA = 0 ; Ftrx (36,5) + FR1(118) + FR2(288) – FBx (406) = 0 294,78(36,5)+36,46(118) + 36,46(288) – FBx (406) = 0 10759,47 + 4302,28 +10500,48 – 406 FBx = 0 25562,23 – 406 FBx = 0 - FBx = - 25562,23 406 FBx = 62,96 N Ftrx FAx FBx FR1 FR2

63 Substitusi nilai FBx = 62,96 N ke pers.1

- FAx + FBx = -221,86 N

- FAx = -221,86 – 62,96

FAx = 284,82 N

Diagram Gaya Geser:

Gambar 3.20 Diagram Gaya Geser (sumbu x-z)

Diagram Momen Bengkok:

Gambar 3.21 Diagram Momen Bengkok (sumbu x-z)

Mb maks yang terjadi pada sumbu x-z = 11936 N Sumbu y-z:

Diagram Benda Bebas (DBB):

Gambar 3.22 Diagram Benda Bebas (sumbu y-z)

Ftry

FAy FBy

64 Dari DBB tersebut, dapat dianalisis kesetimbangan gaya-gaya yang terjadi pada sumbu y-z untuk mendapatkan nilai FAy dan FBy, yaitu:

∑MA = 0 ; -Ftry (36,5) + FU1(118) + FU2(288) – FBy (406) = 0 -294,78(36,5 + 206,4(118 + 206,4288) – FBy (406) = 0 -10759,47 + 24402,4 +59558,4 – 406 FBy = 0 73201,33 – 406 FBy = 0 FBy = 73201,33 406 FBy = 180,29 N

Substitusi nilai FBy = 180,29 N ke pers.2

FAy + FBy = 708,38 N

FAy = 708,38 – 180,29

FAy = 528,09 N

Diagram Gaya Geser:

Gambar 3.23 Diagram Gaya Geser (sumbu y-z)

Diagram Momen Bengkok:

Gambar 3.24 Diagram Momen Bengkok (sumbu y-z) Mb maks yang terjadi pada sumbu y-z = 21275 N

65 b. Momen pada poros

Mb total = (Mbx−z)2+ (Mby−z)2

= (11936)2+ (21275)2

= 24394.54 Nmm

Jadi, momen bengkok total yang terjadi (Mb total) = 24394,54 Nmm Momen Gabungan (MR)

MR antara momen bengkok dan momen puntir:

MR = Mb2+ 0,75(α0 . Mp) 2 = 24394,54 2+ 0,75(0,69. 56700) 2 = 41749.85 Nmm c. Diameter poros (d): d ≈ MR 0,1 . τbij 3 ≈ 41749,85 0,1 . 32 3 ≈ 23.54 mm … ø35 mm (aman)

d. Tegangan yang terjadi pada poros

Dari analisis gaya yang terjadi, tegangan yang terjadi adalah tegangan gabungan, yaitu tegangan bengkok maksimum dan tegangan puntir.

Tegangan bengkok izin 𝜎𝑏𝑖𝑗 St.42 = 32 N/mm2 Tegangan bengkok maksimum:

σb = 𝑀𝑏 𝑚𝑎𝑥 𝑊𝑏 = 24394,54 0,1 (d)3 = 24394,54 0,1 (35)3 = 5,68 N/mm2

66 Tegangan Puntir:

τ

p = 𝑀𝑝 𝑊𝑝 = 56700 0,2 (d)3 = 56700 0,2 (35)3 = 6,61 N/mm2 Tegangan gabungan:σ

gab = σb2+ 3(𝛼0. 𝜏𝑝)2 ≤𝜎

𝑏𝑖𝑗 = 5,68 2+ 3(0,69 . 6,61 )2 = 9,72 N/mm2 ≤ 32 N/mm28. Penentuan ukuran puli yang digunakan

Berangkat dari ratio yang telah ditetapkan yaitu 1 : 4, maka penulis melakukan pemilihan ukuran puli yang akan digunakan.

Gambar 3.25 Perbandingan Puli Pencacah dan Penggerak

Pencacah Penggerak n1 = 1450 rpm Ratio 1 : 4 Mp1 = 14739 Nmm n2 = 363 rpm Mp2 = 56700 Nmm

67 1) Pemilihan Penampang puli

Dari data sebelumnya didapat daya motor dan putaran motor serta putaran yang di inginkan untuk mencacah, yaitu:

Daya (P) = 2238 watt = 2,23 kW Putaran (n1) = 1450 rpm

Putaran (n2) = 363 rpm

Asumsi;

Data lain yang harus diasumsikan adalah jarak sumbu poros C (mm) dan panjang keliling sabuk L (mm), yaitu:

Jarak sumbu poros (C) = 500 mm Panjang keliling sabuk (L) = 800 mm

Untuk mendapatkan penampang sabuk V yang sesuai diperlukan daya rencana (Pd) dan putaran poros penggerak (n1). Daya rencana dihitung dengan mengalikan

daya yang akan diteruskan dengan factor koreksi dalam tabel 5.1 pada lampiran I (fc = 1,3).

Maka, daya rencana Pd = fc .P

= 1,3 . 2238 = 2,89 kW

Dari tabel 5.3 (lampiran II), jenis puli yang digunakan adalah Type A; dari tabel 5.4 (lampiran II), diameter puli yang dianjurkan d = 95 mm; dari tabel 5.2 (lampiran II), didapat: k = 4,5; ko = 8 ; e = 15 dan f = 10.

68 2) Diameter Puli

Diameter jarak bagi (d) : a. Puli kecil : dp = d = 95 mm b. Puli besar : Dp = D = d. n1 n2 = 95 1450 363 = 380 mm Diameter dalam (din) : a. Puli kecil : dB = d – ( 2 ko ) = 95 – ( 2 . 8 ) = 79 mm b. Puli besar : DB = D – ( 2 ko ) = 380 – ( 2 . 8 ) = 364 mm Diameter luar (D): a. Puli kecil : dk = d + ( 2 k ) = 95 + ( 2 . 4,5 ) = 104 mm b. Puli besar : Dk = D + ( 2 k ) = 380 + ( 2 . 4,5 ) = 389 mm 3) Kecepatan V = π.d.n1 60000 = π.95.1450 60000 = 7, 21 m/dt Syarat V < 30 m/dt = 7,21 m/dt < 30 m/dt ….(baik) 4) Gaya Keliling Ft = 102 . Pd v

=

102 .2,89 7,21= 40,88 kg

5) Panjang SabukMempertimbangkan konstruksi yang di inginkan, jarak antara pusat puli tidak lebih dari 500 mm.

69 L = 2C + 𝜋 2 (D + d) + (D−d)2 4c L = 2 . 500 + 𝜋 2 (380 + 95) + (380−95)2 4 . 500 L = 1000 + 746,12 + 40,61 L = 1786,73 mm

Dari data tersebut di dapat nomor sabuk : 1786,73

25,4 = 70,34 inchi ≈ 71 Karena nomor sabuk pada umumnya dalam inchi maka nomor sabuk yang digunakan = 71 (Sularso,1997)

Sehingga penjang sabuk yang sebenarnya : L = 71 x 25,4 = 1803,4 mm

6) Jarak sumbu poros sebenarnya b = 2L – π (D+d)

b = 2 . 1803 – 3,14 (380 + 95) b = 2113,74 mm

maka panjang jarak sumbu poros sebenarnya : C = 𝑏+ 𝑏 2−8(𝐷−𝑑)2 8 C = 2113,74+ 2113,74 2−8(380−95)2 8 C = 508,46 mm

70 7) Sudut kontak = 180 - 180 𝜋 (𝐷−𝑑)° 𝑐 = 180 - 180 𝜋 (380−95)° 500 = 147,350

8) Kapasitas daya tiap sabuk

Untuk harga Po1 dan Po2 di dapat dari tabel 5.5. (Sularso, 1997) Dan dari

tabel tidak ada untuk putaran 1450 rpm, maka di ambil putaran yang mendekati yaitu 1400 rpm, dari data di tabel didapat:

Penampang A ; Po1 = 0,31 , standar.

Po2 = 0,18 ,harga tambahan karena perbandingan

putaran (n1 n2 = 1450 363 = 4) Maka Po = Po1 + Po2 = 0,31 + 0,18 = 1,49 kW 9) Jumlah Sabuk yang digunakan

N = Pd

Po .k o =

2,89

1,49 .0,917 = 2,1 ≈ 2

Maka jumlah sabuk yang digunakan 2 buah.

10) Lebar puli

B = 2f + ( N-1) e = 2 .10 + (2-1) 15 = 35 mm

71 11) Daerah penyetelan jarak sumbu poros

Untuk menentukan daerah penyetelan sumbu poros di peroleh dari tabel 5.8, dimana ΔCt adalah panjang maksimum dan ΔCi adalah panjang minimum sehingga: 𝐶+∆𝐶𝑡−∆𝐶𝑖 = 𝐶

+50 −20

Maka daerah penyetelan jarak sumbu poros = 488,46 ~ 558,46 mm. Berdasarkan hasil perhitungan yang telah dilakukan, didapat kesimpulan sebagai berikut:

Sabuk : Type A No.71 dengan L = 1803 mm Jarak sumbu poros : C = 488,46 ÷ 558,46 mm

Ukuran puli : ød = 95 mm øD = 190 mm B = 35 mm

3.5 Analisa Software

Untuk memastikan bahwa produk yang dirancang aman, maka untuk sistem pencacah dianalisis menggunakan softwere Solid work. Pada gambar analisa dengan menggunakan software solidwork, warna merah menunjukkan daerah rawan atau titik kritis. Alat potong hasil rancangan setelah dianalisis seperti gambar 3.26, dengan diberikan beban yang besar hanya mengalami sedikit titik kritis pada bagian lubang pengikatnya. Hal ini menunjukkan bahwa rancangan alat potong ini aman untuk digunakan pada beban yang berat.

72 Gambar 3.26 Analisis Alat Potong dan Poros Utama

Untuk poros pencacah hasil rancangan, setelah dianalisis dengan diberikan beban terlihat jelas tidak terdapat warna merah yang menandakan titik kritis pada poros akan tetapi ada kemungkinan akan mengalami bengkok seperti yang terlihat pada gambar 3.26 . Untuk penggunaan sekala kecil pada mesin pencacah sampah plastik poros pencacah ini cukup aman untuk digunakan.

Gambar 3.27 Assembly Alat Potong

3.6 Analisa RULA Mesin Pencacah Sampah Plastik

RULA (Rapid Upper Limb Assessment) merupakan suatu tool yang berbentuk survey untuk mengidentifikasikan pekerjaan yang menyebabkan resiko cedera kumulatif (Cummulative Trauma Disorders/CTD) melalui analisis postur, gaya, dan penggunaan otot. Tool ini merupakan screening tool yang mendetail

73 untuk menguji kecenderungan pekerja terhadap resiko cedera pada postur, gaya, penggunaan otot, dan pergerakan pekerja pada saat melakukan pekerjaannya.

Hasil analisis akan mengindikasikan derajat kencenderungan pekerja mangalami resiko tersebut dan menyediakan metode untuk prioritas kerja untuk membantu dalam investigasi pekerjaan lebih lanjut. Tool ini tidak memberikan rekomendasi yang spesifik terhadap modifikasi pekerjaan. Tool ini dirancang untuk menjadi survey yang mudah digunakan dan cepat yang dapat menjawab keperluan akan analisis yang lebih detail. Analisa RULA dilakukan pada kondisi operator sedang memasukkan sampah plastik kedalam mesin pencacah.

Gambar 3.28 Skema penilaian risiko dengan RULA

4 2 2 2 1 1 1 4 0 1 5 1 0 1 2 4 + + + + Upper Arm Lower Arm Wrist Wrist Twi st A B Neck Trunk Leg Muscl e Force

74 Dari hasil analisis RULA didapat score C adalah 5 dan score D adalah 2, sehingga didapat nilai total score adalah 4. Ini berarti bahwa sikap kerja berada diantara range gerakan yang ditentukan. Akan tetapi untuk kerja berulang-ulang investigasi lebih lanjut diperlukan.

Untuk mengatasi masalah berulang diatas, disarankan agar operator memasang meja atau landasan sebagai pijakan agar kondisi operator tidak banyak menunduk. Hal ini akan mengurangi tingkat risiko cidera otot.

3.7 Hasil Akhir Analisa

Dari beberapa analisa yang telah dilakukan dapat ditarik kesimpulan sebagai berikut:

1. Konsep mesin dengan sistem menggunting dipilih sebagai konsep yang lebih unggul dari 3 konsep yang dikembangkan setelah melalui tahapan pemilihan dan penilaian konsep. Sistem pencacah pada konsep ini berupa pisau potong yang terdiri dari 6 pisau putar dan 4 pisau tetap yang digerakkan dengan motor penggerak. Sistem penggerak yang digunakan pada konsep ini adalah dengan menggunakan puli dan sabuk.

2. Berdasarkan atas permintaan customer, mesin pencacah sampah plastik ini dibuat dengan dimensi 500x700x1000mm dan cutting size (hasil pemotongan) 10-15 mm, bahan pisau potong yang digunakan untuk mencacah adalah baja pegas. Mesin ini dioperasikan dengan menggunakan energi motor listrik dengan kapasitas mesin 25~30kg/jam dan kemampuan mencacah plastik dengan ketebalan 0.2~2mm.

75 3. Berdasarkan analisa perhitungan didapat data sebagai berikut:

No Item Analisa Hasil analisa

1 Kapasitas Motor 3 HP 2 Jenis Sabuk V-Belt Type A No.71 Panjang sabuk 1803 mm 3 Spesifikasi Puli ød = 95 mm øD = 380 mm B = 35 mm 4 Spesifikasi Poros Pencacah Ø30mm Bahan St.42

4. Berdasarkan analisa software solidwork dengan menggunakan Simulation Express pada alat potong dan poros pencacah, bentuk, dimensi dan material yang digunakan masuk dalam kategori AMAN untuk kapasitas mesin 25 kg. 5. Berdasarkan analisa RULA, bentuk dan dimensi hasil rancangan sudah

sesuai dengan nilai-nilai ergonomis tapi perlu perbaikan , karena sikap kerja berada diantara range gerakan yang ditentukan akan tetapi untuk kerja berulang-ulang investigasi lebih lanjut diperlukan.