PEMBUATAN AUTOMASI DAN SIMULASI PADA

PROSES DESAIN TRAFO BAGIAN MEKANIK

“ActivePart”

SKRIPSI

Diajukan Oleh :

CATUR AGUS KURNIAWAN 0834015027

Kepada

J URUSAN TEKNIK INFORMATIKA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

Pembuatan aplikasi Automasi Desain pada bagian mekanik di PT. Bambang Djaja Surabaya berfungsi untuk menggantikan proses desain mekanik yang dilakukan secara manual. Karena dengan proses desain yang dilakukan secara manual, PT. Bambang Djaja sering kali mengalami keterlambatan dalam menjanjikan hasil desain berupa gambar transformator kepada Customer. Selain

itu sering kali terjadi kesalahan dari hasil desain tersebut seperti dimensi atau jarak suatu object didalam gambar. Oleh karena itu di butuhkan aplikasi sistem Automasi Desain.

Dalam pembuatan sistem aplikasi automasi desain, penulis menggunakan metode dengan melakukan pengamatan serta melakukan proses desain secara manual di PT. Bambang Djaja yang bertujuan supaya mendapat data – data yang lengkap. Selanjutnya penulis membuat rancangan awal sistem yang akan dibuat untuk membuat proses sistem sesungguhnya.

KATA PENGANTAR

Bismillahirrahmannirahim,

Syukur Alhamdulillahi rabbil ’alamin terucap kehadirat Allah SWT atas segala semua karunianya sehingga penulis dapat menyelesaikan Tugas Akhir dengan Judul : PEMBUATAN AUTOMASI DAN SIMULASI PADA PROSES DESAIN TRAFO BAGIAN MEKANIK “ACTIVE PART”

Tujuan disusun Tugas Akhir ini adalah untuk menyelesaikan Progam Stara Satu (S1) pada Progam Studi Teknik Informatika, Jurusan Teknik Informatika, Fakultas Teknologi Industri, Universitas Pembangunan Nasional ”Veteran” Jawa Timur. Selain juga menerapkan ilmu pengetauhan yang didapat oleh penulis selama menimba ilmu di perkuliahan.

Terselengaranya Tugas akhir ini juga berkat bantuan dan dukungan dari berbagai pihak, baik secara material maupun secara spiritual. Tak lupa penulis mengucapkan terimakasih yang sebesar-besarnya kepada semua pihak yang telah membantu hingga Tugas Akhir ini dapat terselesaikan. Ucapan terimakasih ini

penulis berikan kepada :

Syukur Alhamdulillahi rabbil ’alamin terucap kehadirat Allah SWT yang sudah memberikan nikmat dan karunianya yang telah memberikan kesempatan kepada penulis untuk berkuliah dan dapat menyelesaikan perkuliahan hingga Tugas Aikhir ini dapat terselesaikan.

PT. Bambang Djaja selaku perusahaan tempat saya bekerja yang memberikan izin untuk proses melakukan Tugas Akhir.

Bapak Ir. Sutiyono, M.T. selaku Dekan Fakultas Teknologi Industri. Ibu Dr. Ir. Ni Ketut Sari, M.T. selaku Ketua Jurusan Teknik Informatika. Ibu Dr. Ir. Ni Ketut Sari, M.T. selaku Dosen Pembimbing I yang telah memberikan bimbingan dan pengarahan selama penulis mengerjakan Tugas Akhir ini hingga selesai.

Bapak Firza Prima Aditiawan, S. Kom selaku Dosen Pembimbing II yang telah memberikan bimbingan dan pengarahan selama penulis mengerjakan Tugas Akhir ini hingga selesai.

Teman-teman Teknik Informatika Universitas Pembangunan Nasional “Veteran” Jawa Timur yang telah bersama-sama menimba ilmu.

DAFTAR ISI

LEMBAR PENGESAHAN ... Er r or ! Bookmar k not defined.

ABSTRAK ... Er r or ! Bookmar k not defined.

KATA PENGANTAR ... Er r or ! Bookmar k not defined.

DAFTAR ISI ... V

Daftar Gambar ... VIII

DAFTAR TABEL ... XI

BAB I

PENDAHULUAN ... Er r or ! Bookmar k not defined.

1.1 Latar Belakang ... Error! Bookmark not defined.

1.2 Rumusan Masalah ... Error! Bookmark not defined.

1.3 Batasan Masalah ... Error! Bookmark not defined.

1.4 Tujuan ... Error! Bookmark not defined.

1.5 Manfaat ... Error! Bookmark not defined.

1.6 Metodologi ... Error! Bookmark not defined.

1.7 Sistematika Penulisan ... Error! Bookmark not defined.

BAB II

LANDASAN TEORI ... Er r or ! Bookmar k not defined.

2.1 Transformator ... Error! Bookmark not defined.

2.2 Proses Desain ... Error! Bookmark not defined.

2.2.2 Konstruksi Clamping ... Error! Bookmark not defined.

2.3 Pengertian Solidworks ... Error! Bookmark not defined.

2.4 Visual Basic ... Error! Bookmark not defined.

BAB III

METODA PENELITIAN ... Er r or ! Bookmar k not defined.

3.1 Analisa Kebutuhan ... Error! Bookmark not defined.

3.2 Perancangan Sistem ... Error! Bookmark not defined.

3.2.1 Konteks Diagram ... Error! Bookmark not defined.

3.2.2 Diagram Berjenjang ... Error! Bookmark not defined.

3.2.3 Data Flow Diagram... Error! Bookmark not defined.

3.2.4 Algoritma Program ... Error! Bookmark not defined.

BAB IV

PERANCANGAN PROGRAM DAN HASIL ... Er r or ! Bookmar k not defined.

4.1 Tahap perancangan program ... Error! Bookmark not defined.

4.2 Tipe – tipe alamat di Solidworks ... Error! Bookmark not defined.

4.3 Solidworks Equations ... Error! Bookmark not defined.

4.4 Pembuatan Cooding Visual Basic ... Error! Bookmark not defined.

BAB V

UJI COBA DAN HASIL ... Er r or ! Bookmar k not defined.

5.1 Proses Automasi Desain... Error! Bookmark not defined.

5.3 Uji Coba Program Automasi Desain Error! Bookmark not defined.

5.4 Hasil Uji Coba ... Error! Bookmark not defined.

5.5 Efektivitas Penggunaan Program Otomatisasi Desain ... Error! Bookmark not defined.

BAB VI

KESIMPULAN DAN SARAN ... Er r or ! Bookmar k not defined.

6.1 Kesimpulan ... Error! Bookmark not defined.

6.2 Saran ... Error! Bookmark not defined.

Daftar Gambar

Gambar 1.2 Proses Desain Transformer ... Er r or ! Bookmar k not defined.

Gambar 2.1 Assembly konstruksi core dengan winding... Er r or ! Bookmar k not defined.

Gambar 2.2 Parameter Inti Besi / Core ... Er r or ! Bookmar k not defined.

Gambar 2.4 Konstruksi Clamping ... Er r or ! Bookmar k not defined.

Gambar 2.5 Upper-Bottom Clamp ... Er r or ! Bookmar k not defined.

Gambar 2.7 Support Clamp ... Er r or ! Bookmar k not defined.

Gambar 2.9 Formula insulation tube1 ... Er r or ! Bookmar k not defined.

Gambar 2.12 Side Coil Restraint ... Er r or ! Bookmar k not defined.

Gambar 2.13 FormulaSide Coil Restraint ... Er r or ! Bookmar k not defined.

Gambar 2.14 Center Coil Restraint ... Er r or ! Bookmar k not defined.

Gambar 2.15 FormulaCenter Coil Restraint ... Er r or ! Bookmar k not defined.

Gambar 2.16 FormulaYoke Retraint ... Er r or ! Bookmar k not defined.

Gambar 2.18 Yoke Retraint3 ... Er r or ! Bookmar k not defined.

Gambar 2.19 FormulaYoke Retraint3... Er r or ! Bookmar k not defined.

Gambar 2.20 Upper Bottom Core Insulation ... Er r or ! Bookmar k not defined.

Gambar 2.22 Upper-Bottom Core Support ... Er r or ! Bookmar k not defined.

Gambar 2.24 Coil Blocker ... Er r or ! Bookmar k not defined.

Gambar 2.25 FormulaCoil Blocker ... Er r or ! Bookmar k not defined.

Gambar 2.26 Bottom Core Support ... Er r or ! Bookmar k not defined.

Gambar 2.27 FormulaBottom Core Support ... Er r or ! Bookmar k not defined.

Gambar 2.28 Support for lifting bolt ... Er r or ! Bookmar k not defined.

Gambar 2.29 FormulaSupport for lifting bolt ... Er r or ! Bookmar k not defined.

Gambar 3.2 Konteks Diagram Aplikasi ... Er r or ! Bookmar k not defined.

Gambar 3.3 Diagram berjenjang ... Er r or ! Bookmar k not defined.

Gambar 3.4 Data Flow Diagram 1 ... Er r or ! Bookmar k not defined.

Gambar 3.4 Algoritma Program ... Er r or ! Bookmar k not defined.

Gambar 4.1 Tahap-tahap pembuatan program. .... Er r or ! Bookmar k not defined.

Gambar 4.2 Contoh Plane dengan nilainya ... Er r or ! Bookmar k not defined.

Gambar 4.3 Contoh Sketch dengan nilainya ... Er r or ! Bookmar k not defined.

Gambar 4.4 Contoh Features dan Part ... Er r or ! Bookmar k not defined.

Gambar 4.5 Distance ... Er r or ! Bookmar k not defined.

Gambar 4.6 Equations... Er r or ! Bookmar k not defined.

Gambar 4.7 Tampilan Form Automasi Desain Mekanik ... Er r or ! Bookmar k not defined.

Gambar 5.1 Manual Desain Tranformer ... Er r or ! Bookmar k not defined.

Gambar 5.2 Automasi Desain Tranformer ... Er r or ! Bookmar k not defined.

Gambar 5.2 Model Core dan Winding ... Er r or ! Bookmar k not defined.

Gambar 5.3 Model Upper-Bottom Clamp ... Er r or ! Bookmar k not defined.

Gambar 5.4 Model Support Lifting Bolt ... Er r or ! Bookmar k not defined.

Gambar 5.5 Model Upper Bottom Core Insulation Er r or ! Bookmar k not defined.

Gambar 5.6 Model Side Coil Restraint ... Er r or ! Bookmar k not defined.

Gambar 5.7 Open File ... Er r or ! Bookmar k not defined.

Gambar 5.8 Menjalankan Menu Macro ... Er r or ! Bookmar k not defined.

Gambar 5.9 Membuka File Automation_Inner.swp ... Er r or ! Bookmar k not defined.

Gambar 5.10 Form Inputan Gambar ... Er r or ! Bookmar k not defined.

Gambar 5.11Core Winding ... Er r or ! Bookmar k not defined.

Gambar 5.12 Upper-Bottom Clamp ... Er r or ! Bookmar k not defined.

Gambar 5.13 Support Bottom Lifting Bolt ... Er r or ! Bookmar k not defined.

Gambar 5.14 Upper-Bottom Core Insulation ... Er r or ! Bookmar k not defined.

DAF TAR TABEL

Tabel 2.1 Formula Upper-Bottom Clamp ... Er r or ! Bookmar k not defined.

Tabel 2.2Formula Suport Clamp ... Er r or ! Bookmar k not defined.

Tabel 2.3Formula Coil Fixed ... Er r or ! Bookmar k not defined.

Tabel 2.4Formula Coil Fixed2 ... Er r or ! Bookmar k not defined.

Tabel 2.5Formula Core Fixed ... Er r or ! Bookmar k not defined.

Tabel 2.6Formula Insulation Tube1 ... Er r or ! Bookmar k not defined.

Tabel 2.6Formula Insulation Tube2 ... Er r or ! Bookmar k not defined.

Tabel 2.7Formula Insulation Tube2 ... Er r or ! Bookmar k not defined.

Tabel 2.8FormulaSide Coil Restraint ... Er r or ! Bookmar k not defined.

Tabel 2.9FormulaCenter Coil Restraint... Er r or ! Bookmar k not defined.

Tabel 2.10FormulaYoke Restrain ... Er r or ! Bookmar k not defined.

Tabel 2.11FormulaYoke Restrain3 ... Er r or ! Bookmar k not defined.

Tabel 2.12FormulaUpper Bottom Core Insulation Er r or ! Bookmar k not defined.

Tabel 2.13FormulaUpper Bottom Core Support ... Er r or ! Bookmar k not defined.

Tabel 2.14FormulaCoil Blocker ... Er r or ! Bookmar k not defined.

Tabel 2.15FormulaBottom Core Support ... Er r or ! Bookmar k not defined.

Tabel 2.16FormulaSupport for lifting bolt ... Er r or ! Bookmar k not defined.

Tabel 2.17 Beberapa Daftar Features Solidworks Er r or ! Bookmar k not defined.

Tabel 2.18 Type Variabel ... Er r or ! Bookmar k not defined.

Tabel 2.20 Deklarasi Variabel ... Er r or ! Bookmar k not defined.

Tabel 4.1 Daftar alamat di solidworks untuk refrensi pemrograman ... Er ror ! Bookmar k not defined.

Tabel 5.1 Data Inputan Uji Coba ... Er r or ! Bookmar k not defined.

Tabel 5.2 Proses Desain Manual dengan Automasi ... Er r or ! Bookmar k not defined.

BAB I

PENDAHULUAN

1.1 Latar BelakangSeiring dengan perkembangan teknologi yang semakin pesat, maka kebutuhan masyarakat akan energi listrik pun akan semakin meningkat. Hal tersebut akan mempengaruhi dunia industri, khususnya industri-industri yang bergerak dibidang kelistrikan. Salah satunya adalah industri transformator yang merupakan salah satu komponen yang sangat penting dalam sistem distribusi tenaga listrik. Untuk memenuhi kebutuhan pasar yang semakin meningkat, maka industri tersebut dituntut untuk dapat bekerja cepat dan akurat, sehingga menghasilkan produk yang berkualitas.

Salah satu solusi untuk meningkatkan kecepatan produksi yang sejalan dengan meningkatnya permintaan pasar adalah dengan mengurangi proses kerja secara manual dan menggantinya dengan proses kerja secara automasi. Dengan proses kerja secara automasi diharapkan dapat meminimalisasi kesalahan yang dilakukan pada proses kerja manual sekaligus mempercepat setiap tahapan produksi.

Tahapan desain merupakan tahapan yang paling tepat untuk

mengaplikasikan proses kerja secara automasi, mengingat tahapan tersebut adalah tahap paling awal dan sekaligus menjadi tahap yang sangat menentukan hasil produksi. Terdapat dua proses pada desain transformator, yaitu proses desain bagian elektrik dan proses desain bagian mekanik. Pada tugas akhir ini akan dibahas mengenai proses pembuatan

software automasi dari proses desain trafo khususnya bagian mekanik

Active Part merupakan salah satu bagian utama dari sebuah transformator yang disebut Winding, berfungsi untuk memindahkan daya listrik arus bolak-balik dari suatu rangkaian ke rangkaian lainnya secara induksi elektromagnetik yang level tegangannya dapat diatur sesuai

dengan kebutuhan.

Winding adalah lilitan kawat yang terdapat pada bagian dalam

trafo yang berfungsi sebagai rangkaian untuk menurunkan atau menaikan tegangan secara induksi elektromagnetik sesuai dengan kebutuhan. Oleh karena itu winding tersebut harus dicekam atau di clamp untuk menahan hasil gaya elektro magnetik tersebut.

Dalam merancang clamping winding, perusahaan membutuhkan cara yang tepat dalam proses perancangan agar menghasilkan produk trafo yang optimal. Pada awalnya dalam merancang suatu trafo menggunakan

Autocad 2007 dengan mengubah bagian-bagian dari model yang sudah ada

dengan mengacu kepada desain electric.Tetapi seiring dengan permintaan dari pelanggan yang terus meningkat maka dibutuhkan perbaikan

(improvement) dari proses perancangan produk trafo. Dengan hal itu

diharapkan dapat menghasilkan produk trafo yang baik dengan waktu seefisien mungkin, agar dapat memenuhi seluruh permintaan pelanggan dan bersaing dengan kompetitor pabrikan trafo lainnya.

1.2 Rumusan Masalah

Dalam Tugas Akhir ini akan diteliti:

1. Bagaimana membuat sebuah sistem untuk menggantikan proses

2. Bagaimana membuat aplikasi atau software yang mudah di pelajari dalam pembuatan desain trafo standar.

3. Bagaimana cara untuk meminimalisasi kesalahan serta mempercepat proses perhitungan desain mekanik .

1.3 Batasan Masalah

Pada Tugas akhir ini akan dibatasi pada :

1. Pembuatan program automasi untuk model konstruksi Clamping 2. Kapasitas trafo hasil automasi desain antara 160 kva – 2500 kva. 3. Pembuatan software dengan menggunakan Solidworks 2011 dan

Visual Basic 1.4 Tujuan

Beberapa tujuan adanya tugas ini diantaranya adalah

1. Untuk Mempercepat proses desain mekanik serta meminimalisasi

kesalahan yang dilakukan pada proses desain secara manual di bagian konstruksi Clamping.

2. Untuk memproleh desain trafo dengan type Clamping-L

3. Untuk mengkombinasikan software Solidworks 2011 dengan

Visual Basic dan diaplikasikan kedalam 3D Drawing 1.5 Manfaat

Dengan adanya tugas akhir ini akan bermanfaat :

1. Akan didapatkan hasil desain di bagian konstruksi Clamping secara

Cepat dan Akurat.

2. Pada range kapasitas Trafo antara 160 – 2500 KVA, Perusahaan tidak

3. Menambah wawasan serta pengetahuan dalam pembuatan software

yang dapat di aplikasikan kedalam dunia kerja. 1.6 Metodologi

Metodologi Penelitian yang dilakukan dalam Tugas Akhir ini yaitu dengan melakukan pengamatan serta melakukan desain Trafo di bagian konstruksi Clamping secara langsung di perusahaan. Pada gambar 1.2 adalah tahapan proses mendesain Tranformator

Gambar 1.2 Pr oses Desain Tr ansfor mer

Pada tahapan pembuatan software automasi desain, dalam tugas akhir ini menggunakan Solidworks 2011 yang di kombinasikan dengan Visual Basic dengan meberikan sebuah inputan berdasarkan hasil perhitungan Elektrikal dan kemudian diproses kedalam desain mekanik yang tentunya juga menggunakan perhitungan – perhitungan mekanik yang di aplikasikan kedalam software Automasi Desain.

1.7 Sistematika Penulisan

Adapun Sistematika Penulisan LaporanTugas Akhir kali ini yaitu:

BAB I : PENDAHULUAN

BAB II : LANDASAN TEORI

Bab ini menjelaskan landasan teori yang menjadi dasar perancangan dan penyusunan perangkat lunak tambahan untuk desain Clamping pada winding trafo tiga fasa menggunakan Solidworks2011.

BAB III : METODA PENELITIAN

Bab ini membahas tentang rancangan dari Aplikasi yang dibuat dengan menyesuaikan kebutuhan yang ada.

BAB IV : RANCANGAN PROGRAM AUTOMASI DESAIN

Dalam bab ini membahas mengenai sistematika penulis dalam menentukan langkah kerja dimulai dari membuat konsep, merancang sampai kedalam penyelesaian. BAB V : ANALISA DAN HASIL

Bab ini berisikan analisa data dan hasil percobaan dari perancangan yang telah dibuat serta pembahasan atas hasil-hasil yang didapatkan dari percobaan.

BAB VI : KESIMPULAN DAN SARAN

Bab ini merupakan kesimpulan secara keseluruhan yang merupakan jawaban atas persoalan yang dikemukakan dalam rumusan masalah. Saran-saran juga disampaikan oleh penulis sebagai bahan pertimbangan untuk pengembangan alat lebih lanjut

BAB II

LANDASAN TEORI

2.1 Tr ansfor mator

Transformator atau juga bisa disebut Trafo adalah peralatan statis yang berfungsi untuk menyalurkan daya listrik dari suatu sistem tegangan arus bolak-balik ke sistem tegangan arus bolak-balik yang lain secara elektromagnetis. Trafo merupakan peralatan yang paling penting dalam suatu sistem tenaga listrik, yang tersedia dari kapsitas rendah hingga tinggi.

Fungsi dari trafo terutama adalah :

1. Merubah level tegangan dan arus dalam sistem tenaga listrik.

2. Menyesuaikan impedansi beban dengan impedansi sumber untuk mendapatkan transfer daya maksimum dalam rangkaian elektronik dan pengendali.

3. Mengisolasi secara elektris rangkaian yang satu dengan yang lain.

Trafo secara luas digunakan dalam sistem tenaga listrik karena sangat fleksibel dalam pembangkitan daya dengan level tegangan sesuai kebutuhan (10-20 KV), transmisi daya dengan level tegangan yang ekonomis (400 –

1000 kV), pemanfaat daya listrik pada tegangan distribusi (230/400 Volt) dan untuk industri dengan level tegangan 3,3; 6,6; atau 11 KV untuk suplai daya yang besar dan kebutuhan-kebutuhan domestik lainnya.

Jika tegangan sekunder lebih besar dari tegangan primer, trafo ini disebut trafo

step-up, dan bila tegangan sekunder lebih kecil disebut trafo step down.

Konstruksi trafo harus sedemikian rupa agar ia dapat memindahkan panas dari inti dan belitan sehingga kenaikan temperatur dapat dibatasi pada nilai yang diijinkan. Juga penurunan kualitas isolasi harus dapat dicegah. Keduanya

ini dapat dipenuhi oleh trafo daya dibanding trafo-trafo ukuran kecil, dengan mencelupkan trafo ke dalam tangki tertutup yang berisi minyak trafo. Trafo Daya adalah suatu peralatan tenaga listrik yang berfungsi untuk menyalurkan daya listrik dari tegangan tinggi ke tegangan rendah atau sebaliknya. Ia dirancang dengan standard rekayasa yang tinggi untuk menjamin pelayanan kontinuitas catu daya. Terdapat 2 komponen pada trafo yaitu Active Part dan MetalPart.

Active Part merupakan salah satu bagian utama dari sebuah transformator

yang disebut Winding, berfungsi untuk memindahkan daya listrik arus bolak-balik dari suatu rangkaian ke rangkaian lainnya secara induksi elektromagnetik yang level tegangannya dapat diatur sesuai dengan kebutuhan.

Sedangkan Metal Part merupakan bagian luar dari trafo yang terdiri dari

Tanki berfungsi sebagai tempat dan pelindung bagian dalam trafo yakni active

part dan oli trafo. Bahan tangki terbuat dari pelat baja ST 37 dengan ketebalan

yang berkisar 5.8mm. ( Zuhal. 1980. Dasar Tenaga Listrik. Bandung. ITB) 2.2 Pr oses Desain

dituangkan dalam bentuk inovasi / ide-ide desain dan dilanjutkan pada penjabaran bentuk ataupun penselarasan yang berhubungan dengan interaksi antar kegiatan terkait. Aktifitas tersebut dibagi menjadi 4 tahapan yang terdiri dari :

4. Pembuatan Bom matrial yang dibutuhkan

Program yang di buat akan di gunakan pada point 1,2,4 diatas di pengujian program di bab IV nanti. Sedangkan referensi teknis langsung dalam pembuatan Clamping Winding trafo adalah sebagai berikut :

A. Spesifikasi dari pelanggan

A1. Melihat dan berdasar kepada seluruh aspek spesifikasi teknik A2. Standar internasional apa yang di pakai

- ANSI (American National Standard Institute) - ISO(International Organization for Standarization)

ISO9001

- SPLN D3 1997 dan SPLN D3 2007 B. Perhitungan Electric

rating trafo dan vector grup. Contoh lembaran hasil perhitungan dapat dilihat di lampiran “TrafoModel”

Dibawah ini adalah point-point penting untuk pembuatan

Clamping pada Winding Trafo :

B1. Rating trafo , dalam satuan kapasitas yang didesain pada trafo

(KVA) dalam lampiran tercatat 2500 kVA

Karena dengan mengetahui kapasitas trafo yang didesain, maka kita dapat menentukan type clamping yang di gunakan. Dalam Tugas akhir ini penulis hanya mebuat sebuah type

clamping L-Braze

B2. Ukuran Winding yang didasarkan pada hasil perhitungan Electric B2. Ukuran inti dengan bahan besi silicon (Core) , yang ukurannnya didasarkan pada

1. Ketebalan Core yang terdiri dari 2 Step atau 2 tumpukan 2. Jarak Vertical yang mengacu pada “Window Height” dan

“Window Width” didasarkan pada belitan winding

3. Lebar Slitter pada Core

2.2.1 Core dan Winding

Core merupakan bagian inti dari transformer, dimana susunan

konstruksi terdri dari susunan potongan material tipis (0.3 mm) dengan bahan Magnetic Steels (Hi B – M2H). Susunan plat tipis tersebut ditumpuk hingga memiliki suatu ketebalan yang telah ditentukan sesuai

dengan perhitungan data elektrikal.

Parameter untuk menentukan susunan konstruksi clamping adalah sebagai berikut :

Pada Core atau Inti Besi

- Tickness Core / Ketebalan Core

- Slitter Core / Lebar Luasan Core

- WH(Window Height) / Tinggi Jendela atau lubang Core - WW(Window Width)/ Lebar Jendela atau lubang Core

Gambar 2.2 Par ameter Inti Besi / Core Pada Winding :

- Length Winding / Panjang Winding

- Height Winding/ Tinggi Winding

Ga mbar 2.3 Par ameter Winding / Coil

Pada Trafo 3 fasa memiliki 3 winding yang masing-masing lilitan

winding tersebut menghasilkan induksi magnet (fluks) dan arus induksi

yang kemudian menghasilkan gaya gerak lisrik. Pengaruh gaya elektro dinamik antar kumparan akan menghasilkan gaya tarik pada winding, oleh sebab itu dibutuhkan konstruksi pencekaman dari bagian atas dan bagian bawah winding.

2.2.2 Konstr uksi Clamping

Gambar 2.4 Konstr uksi Clamping Winding

Core Yoke restraint

Coil Blocker

Bottom

Pada gambar 2.4 merupakan susunan konstruksi bagian dalam (internal) transformer yang terdiri dari gulungan kawat tembaga (winding) yang dililitkan pada bagian inti (core).

Bagian dari sistem konstruksi clamping terdiri dari : 1. Upper – Bottom Clamp

Part ini terbuat dari besi plat yang memiliki ketebalan 5,8

mm yang merupakan bagian utama dalam konstruksi clamping yang berfungsi untuk mencekam inti besi / Core sehingga apabila terdapat gaya yang dihasilkan dari Elektro magnetic dari winding

clamping ini mampu untuk mencekam Inti besi / Core sehingga

dapat menahan pergerakan tersebut.

Gambar 2.5 Upper-Bottom Clamp

Ga mbar 2.6 For mula Upper-Bottom Clamp Tabel 2.1 For mula Upper-Bottom Clamp

Dimensi For mula

P_Clamp (2 x Window With 1 + 3 x Slitter Besar ) + Lebar Coil – Slitter Besar + 20 x 2

L_Clamp (Total Tickness) : 2+2-5)

T_Clamp Slitter Besar – 5 mm

H1 2 x Window With 1+ 3 x Slitter Besar + 2 x 15

H2 Slitter Besar + Window Width 1

H3 2 x Window Width2 + 2 x Slitter Kecil + Slitter Besar + 2 V1 IF(T_Clamp <=180,"0","90")

V2 IF(SlitterBesar<=200,SlitterKecil+2,IF(SlitterKecil >200,Slitter2+15))

V3 TicknessClamp+TicknessUprSpprtClamp+TicknessCoreS tep2+Hole Upper Clamp

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Qty per trafo : 4 pcs

2. Bottom Support Clamp

Fungsi Part ini adalah untuk penyangga sebuah kostruksi

clamping atau bisa disebut kaki konstruksi Clamping. Matrial part ini

terbuat dari besi plat yang memiliki ketebalan 5.8 mm.

Gambar 2.7 Support Clamp

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai. Berikut Formula pembuatan Support Clamp tersebut.

Tabel 2.2For mula Supor t Clamp

Dimensi For mula

P_Bott Coil Length Side

L_Bott 60 mm (Standard)

T_Bott 26 mm

H4 (Tebal Core Total + Core Ins Tickness + Tebal

Plate)- 2 x V3 Clamp)

Cutting Plate (2* T_Bott ) +60 mm

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

memiliki dimensi panjang yang memiliki ulir pada permukaan silinder dan mempunyai diameter yang ditentukan sesuai formula.

Tabel 2.3For mula Coil Fixed

Dimensi For mula

P_CoilFix

ROUNDUP(Tinggi Core Total+(2 x T_UpBot Sup)+(2 x Tebal Plat Clamp)+T_Sup Lift+(2xTebal Ring Plat)+(2 x Tebal Ring Pir)+(3x10)+25,0)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Formula BOM :

• Material name : OTRS.000.004

• Qty per trafo : 4 pcs

4. Bolt for Coil Fixed2

Part ini berfungsi untuk mencekam antara clamp upper dan

bottom disisi tengah. Matrial part ini terbuat dari ROD atau besi

silinder yang memiliki dimensi panjang yang memiliki ulir pada permukaan silinder dan mempunyai diameter yang ditentukan sesuai formula.Berikut Formula pembuatan Bolt for Coil Fixed2

tersebut.

Tabel 2.4For mula Coil Fixed2 Dimensi For mula

P_CoilFix2

ROUNDDOWN((WindowHeight4+(2xSlitter Besar)+(2xTebalPlatClamp)+(2xT_UpBotSup))-2x(TinggiClamp-30)+10+(2xTebal Ring plat)+(2xTebal Ring Pir)+(4xTebal Mur)+25,0)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

memiliki dimensi panjang sesuai dengan formula, memiliki ulir pada permukaan silinder dan mempunyai diameter yang ditentukan sesuai formula.Berikut Formula pembuatan Bolt for Core Fixed tersebut.

Tabel 2.5For mula Core Fixed Dimensi For mula

Panjang

ROUNDUP(Tebal Core Total +2 x (2+Tebal Plat

Clamp)+2 x (Tebal Ring Plat+Tebal Ring Pir)+(4 x

Tebal Mur)+25,0)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : PGBP.000.012

• Qty per trafo : 8 pcs

6. Insulation Tube1

Fungsi part ini untuk memberikan isolasi terhadap bolt core fixed dengan inti besi atau core. Bahan dari part ini adalah kertas yang memiliki ketebalan 0,3mm.

Gambar 2.9 For mula insulation tube1 Tabel 2.6For mula Insulation Tube1

Dimensi For mula

P_InsTube1 Tebal Core Total

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Formula BOM :

• Material name : INIP.001.013

• Qty per trafo : 8 pcs

7. Insulation Tube2

Part ini berfungsi untuk memberikan isolasi terhadap bolt coil

fixed dengan inti besi atau core. Bahan dari part ini adalah kertas yang

memiliki ketebalan 0,3mm.Berikut Formula pembuatan Insulation

Tube2 tersebut.

Gambar 2.10 For mula insulation tube2 Tabel 2.6For mula Insulation Tube2

Dimensi For mula

Panjang Window Height1 + (2 x Slitter Besar )+(2 x 6)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INIP.001.013

• Qty per trafo : 4 pcs

8. Insulation Tube3

Part ini berfungsi untuk memberikan isolasi terhadap bolt coil

memiliki ketebalan 0,3mm.Berikut Formula pembuatan Insulation

Tube3 tersebut.

Gambar 2.11for mula insulation tube3 Tabel 2.7For mula Insulation Tube2

Dimensi For mula

Panjang

(Window Height1+(2 x Slitter Besar)+(2 x 5)+(2 x 6))-2 x (T_Clamp-30)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INIP.001.013

• Qty per trafo : 4 pcs

9. Side – Center Coil Restraint

Part ini terbuat dari bahan kayu, yang bertujuan agar part ini tidak

terinduksi tegangan yang dihasilkan oleh winding sehingga tidak menghantarkan tegangan ke Plat clamping. Adapun beberapa macam

Yoke restraint tergantung dari letak atau posisinya, Diantaranya yaitu

Side Coil Restraint dan Center Coil Restraint.

a. Side Coil Restraint

Part ini terletak di ujung – ujung clamp yang berfungsi

untuk penopang winding dengan clamping di bagian ujung

Gambar 2.12 Side Coil Restraint

Berikut Formula pembuatan Side Coil Restraint tersebut.

Gambar 2.13 For mulaSide Coil Restraint Tabel 2.8For mulaSide Coil Restraint

Dimensi For mula

P_Side Res1 (P_Clamp/2)-Window Width2-Slitter Kecil-(Slitter Kecil/2)-18

P_Side Res2 P_Side Res1 + 5

T_Side Res1 ((2*Tebal Plate)+12+(Slitter Besar*2)+Window

Height-(T_Clamp*2))/2+3

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM Side Restraint1:

• Material name : INBK.008.012 dan INPR.001.020

b. Center Coil Restraint

Hampir sama dengan Side Coil restraint fungsi part ini, hanya saja letak atau penempatanya berbeda. Penempatan part ini berada di tengah – tengah clamping

Gambar 2.14 Center Coil Restraint

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai. Berikut Formula pembuatan Center Coil

Restraint tersebut.

Ga mbar 2.15 For mulaCenter Coil Restraint Tabel 2.9For mulaCenter Coil Restraint

Dimensi For mula

L_Center Res1 Window Width4

T_Center Res1

(Window Height + 2 Slitter Besar +(2 x 6)+(2 x Tebal Plat Clamp)-Coil Height / 2)-(T_Clamp – 30 – 2)

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM Center Restraint1 :

• Material name : INBK.008.012

• Qty per trafo : 8pcs

10. Yoke restraint

Part ini terletak pada celah – celah window core yang

berfungsi untuk menahan pergerakan coil atau winding terhadap inti besi atau core. Part ini terbuat dari kertas yang memiliki ketebalan 2mm.

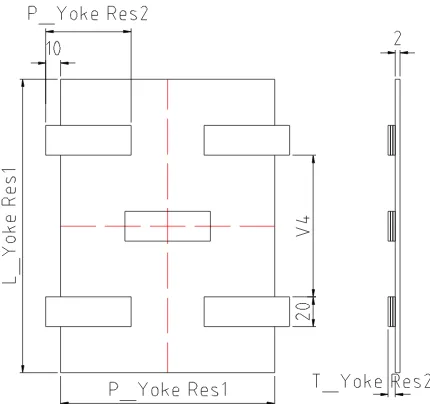

Gambar 2.16 For mulaYoke Retraint

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai.Gambar 2.17 adalah formula pembuatan

Gambar 2.17 For mulaYoke Retr aint Tabel 2.10For mulaYoke Restr ain

Dimensi For mula

P_Yoke Res1 Window Width1 -2

L_Yoke Res1 Tebal Core total +40

P_Yoke Res2 ((Window Width-5)+20-50)/2

T_Yoke Res2 ((Window Height1- Coil Height)/2)-2

V4 Tickness Kecil + 4

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM Yoke restraint 1 :

• Material name : INPR.001.020 dan INPR.001.020

• Qty per trafo : 4pcs

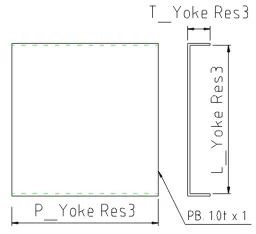

11. Yoke restraint3

Part ini terletak pada celah – celah window coreterletak

coil atau winding terhadap inti besi atau core. Part ini terbuat dari

kertas yang memiliki ketebalan 2mm

Gambar 2.18 Yok e Retr aint3

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai.Berikut Formula pembuatan Yoke restraint3 tersebut.

Gambar 2.19 For mulaYoke Retr aint3 Tabel 2.11For mulaYoke Restrain3

Dimensi For mula

P_Yoke Res3 Window Width-2

L_Yoke Res3 Tebal Core Total

T_Yoke Res3

(Slitter Besar + 2 x 3 +Tebal Plat Clamp) – T_Clamp

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Formula BOM :

• Material name : INPR.001.020

• Qty per trafo : 4pcs

12. Upper Bottom Core Insulation

Fungsi dari part ini untuk menghindari terjadinya tegangan tembus antara inti besi atau core dengan Clamp.Part ini juga terbuat dari kertas yang memiliki ketebalan 2mm.

Gambar 2.20 Upper Bottom Core Insulation

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai.Berikut Formula pembuatan Upper Bottom

Core Insulation tersebut.

Tabel 2.12For mulaUpper Bottom Core Insulation

Dimensi For mula

P_UpBot Ins 3 x Slitter Kecil +2 x Window Width4 +5+5

L_UpBot Ins T_Clamp

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INPR.001.020

• Qty per trafo : 4pcs

13. Upper Bottom Core Support

Part ini terbuat dari kertas yang memiliki ketebalan 2mm

yang terletak di atas permukaan inti besi atau core dan juga terletak di permukaan bawah inti besi atau core.Kegunaan part ini untuk penyangga antara inti besi atau core dengan Upper-Bottom Core.

Gambar 2.22 Upper-Bottom Core Support

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai.Berikut Formula pembuatan Upper Bottom

Gambar 2.23 For mulaUpper-Bottom Core Support Tabel 2.13For mulaUpper Bottom Core Support

Dimensi For mula

P_UpBot Sup Tebal Core Total – 5

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INPR.001.020

• Qty per trafo : 6 pcs

14. Coil Blocker

Fungsi dan kegunaan part ini adalah untuk menghindari terjadinya tegangan tembus antar winding, part ini terbuat dari bahan kertas yang memiliki ketebalan 2mm.

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai. Berikut Formula pembuatan Coil Blocker tersebut.

Gambar 2.25 For mulaCoil Blocker Tabel 2.14For mulaCoil Block er Dimensi For mula

P_Blocker1 Coil Lenght – 40

L_Bolcker1 V5 + 20

V5 Coil Height -5

H5 Tebal Core Total + 4 +(2*45)+(2*Tebal Plate)+40

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INPR.001.020

• Qty per trafo : 2 pcs

15. Bottom Core Support

Part ini terbuat dari kayu yang memiliki fungsi sebagai penyangga

Gambar 2.26 Bottom Core Support

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai. Berikut Formula pembuatan Core Support tersebut.

Ga mbar 2.27 For mulaBottom Core Support Tabel 2.15For mulaBottom Core Support

Dimensi For mula L_Bot Core Tickness4/2

T_Bot Core Slitter Besar – Slitter Kecil

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : INBK.008.012

16. Support for Lifting Bolt

Part ini terbuat dari matrial plat besi yang memiliki ketebalan

20mm yang di rangkap 2 sehingga ketebalan part ini menjadi 40mm. dengan ketebalan plat besi tersebut tentunya part ini mampu untuk menahan beban dari total berat sistem kostruksi clamping ini.

Gambar 2.28 Support for lifting bolt

Dalam pembuatan part ini tentunya terdapat formula atau rumusan yang di pakai. Berikut Formula pembuatan Support for Lifting Bolt tersebut.

D1-2Long holes

Tabel 2.16For mulaSupport for lifting bolt

Dimensi For mula

P_SupLift Tebal Core Total + 2 x 2 +2 x Tebal Plat Clamp

H4_SupLift P_Sup Lift –( 2 x V3 )

sumber : ABB. 2003.RevNo.6.Technical Standard. Surabaya: BA Distribution

Transformer

Formula BOM :

• Material name : OTEZ.000.200

• Qty per trafo : 2 pcs 2.3 Penger tian Solidwor ks

Solidworks adalah software mekanikal desain yang menggunakan 3D pemodelan dilihat dari segi ruang (grafik interface). Penggunaan software ini mudah untuk dipelajari bagi mekanikal desainer untuk membuat sket gambar, pemodelan part dan asembli dan detail gambar kerja.

Pada software Solidworks dapat melakukan penggambaran seperti halnya pada software 2D yang lain. Tetapi dengan menggunakan Solidworks dapat melakukan penggambaran dengan tiga dimensi yang langsung berhubungan dengan gambar dua dimensi yang telah digambar.

Adapun keuntungan dengan adanya hal diatas ialah :

1. Dengan penggambaran model lebih cepat dari penggambaran dengan garis

(line)

2. Solidworks membuat penggambaran dari model terlebih dahulu dan

3. Solidworks dapat mengedit, mencek dan memperbaiki dari modelnya yang

terlihat lebih jelas sehinggga kesalahan penggambaran dapat terhindari 4. SoildWorks dapat memasukkan dimensi dari model secara otomatis pada

drawing yang pada akhirnya dapat berubah pada modelnya.

5. Parameter dan relasi dari model saling berhubungan jadi keduanya selalu

saling berhubungan satu sama lain

6. Solidworks juga mengaplikasikan dalam pembuatan produk yang memiliki

kelebihan dalam konstruksi perakitan (assembling) dikarenakan memiliki dasar – dasar pemodelan assembling produk yang sangat lengkap .

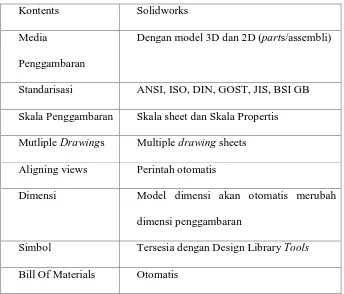

Beberapa produk dan media pemodelan dari Solidworks adalah sebagai berikut:

1. Application Programming Inface (API)

2. EDrawing

3. Photo Works

4. Sheet Metal

5. Solidworks 3D Instant Website

6. Solidworks Animator

pemodelan dalam membuat sebuah produk. Sehingga pada akhirnya dapat menghasilkan produk yang efektif, efesien dan optimal.Dibawah ini adalah list

feature Solidworks :

Tabel 2.17 Beber apa Daftar Features Solidwor ks

Kontents Solidworks

Media

Penggambaran

Dengan model 3D dan 2D (parts/assembli)

Standarisasi ANSI, ISO, DIN, GOST, JIS, BSI GB

Skala Penggambaran Skala sheet dan Skala Propertis

Mutliple Drawings Multiple drawing sheets Aligning views Perintah otomatis

Dimensi Model dimensi akan otomatis merubah dimensi penggambaran

Simbol Tersesia dengan Design Library Tools

Bill Of Materials Otomatis

2.4 Visual Basic

Visual Basic adalah salah suatu developement tools untuk

2.4.1 Type Var iabel

Long 4 byte - 2,147,483,648 s/d 2,147,483,647

Single 4 byte

- 3.402823E38 s/d -1.401298E-45 (-)

1.401298E-45 s/d 3.402823E38 (+)

Double 8 byte

- 1.79769313486232E308 s/d - 4.94065645841247E-324 (-)

Object 4 byte Mengacu pada objek tertentu

String (panjang variabel)

10 byte + panjang string

String (panjang tetap)

panjang dari string 1 sampai lebih kurang 65,400

Variant (dengan angka)

16 byte

Sembarang angka sampai jangkauan jenis Double

Sama dengan jangkauan variabel String

2.4.2Oper ator pada Visual Basic

Tabel 2.19 Oper ator pada Visual Basic

Ar it mat ika Kompar asi Logika

Pangkat(^) Sama ( = ) Not

Negatif (- ) Tidak sama (<>) And

Kali dan Bagi (* ,/ ) Kurang dari (<) Or

Pembagian bulat (\ ) Lebih dari (> ) Xor

Sisa Bagi (M od)

2.4.3Dek lar asi Var iabel

Visual Basic memungkinkan kita untuk menggunakan variabel tanpa deklarasi. Tetapi hal ini adalah kurang baik untuk program yang terstruktur dan menghindari kesalahan pengolahan yang diakibatkan oleh

kesalahan dalam pengetikkan nama variabel. Berikut ini Deklarasi Variabel dalam Visual Basic :

Tabel 2.20 Deklarasi Var iabel

Keywor d Digunakan pada

Public Berlaku pada level modul

Pr ivate Berlaku pada level modul

Dim Berlaku pada level modul dan level pr ocedur e

Static Berlaku pada level procedur e

2.4.4 Object dalam Visual Basic

Object merupakan suatu kombinasi dari kode dan data yang dapat diperlakukan sebagai satu kesatuan. Suatu object dapat merupakan bagian dari aplikasi seperti suatu kontrol atau suatu form. Secara keseluruhan dari aplikasi dapat berupa suatu object.

Contoh object :

- Form

- CommandButton

- TextBox

- Dll

a. Beberapa Properti yang umum pada Object dalam Visual Basic

1.Properti Left, Top, Width dan Height 2.Properti ForeColor dan BackColor 3.Properti Font

4.Properti Caption dan Text 5.Properti Enable dan Visible 6.Properti TabStop dan TabIndex 7.Properti MousePointer dan MouseIcon 8.Properti Tag

b. Beberapa Metode yang umum pada Object dalam Visual Basic

1.Metode Move 2.Metode Refresh 3.Metode SetFocus 4.Metode ZOrder

c. Beberapa Event yang umum pada Object dalam Visual Basic

1.Event Click dan DoubleClick 2.Event Change

3.Event GorFocus dan LostFocus

4.Event KeyPress, KeyDown dan KeyUp 2.4.5 For m

form dapat dibagi atas tiga bagian yaitu: bagian General Declaration, bagian General Procedure, dan bagian Event Procedure.

Beberapa Event, Metoda, dan Perintah pada Form dalam Visual Basic 1. Event Initialize

2. Event Terminate

3. Event Load

4. Event QueryUnload 5. Event Unload 6. Event Resize 7. Event Activate 8. Event DeActivate 9. Perintah Load 10. Load Show 11. Metoda Show 12. Metoda Hide 13. Perintah Unload 14. Unload Form

2.4.6 Konvensi penamaan dalam Visual Basic

Ketika anda menulis Code Visual Basic, anda mendeklarasikan banyak elemen (Sub dan Function procedures, variables, constants dan lainnya). Nama dari procedure, variabel, dan konstanta yang mana anda deklarasi pada Visual Basic harus mengikuti petunjuk berikut :

• Harus dimulai dengan suatu Huruf

• Tidak dapat lebih dari 255 huruf, nama dari control, forms, classes, dan module tidak melebihi 40 karakter.

• Tidak dapat sama dengan keywords yang tercadang.

Keyword yang tercadang adalah kata yang Visual Basic gunakan sebagai bagian dari bahasanya.Ini terdiri dari predefined statements

(seperti If dan Loop), function (seperti Len dan Abs).dan operator (seperti Or dan Mod).

2.4.7 Str uktur Keputusan

Struktur keputusan yang didukung oleh Visual Basic adalah sebagai berikut :

1. If...Then

Gunakan suatu struktur If...Then untuk menjalankan suatu pernyataan secara kondisional. Anda dapat menggunakan syntax satu baris ataupun syntax banyak baris :

If kondisi Then pernyataan atau

If kondisi Then

pernyataan-pernyataan

End If

Kondisi biasanya berupa suatu perbandingan.maupun ekspresi yang menghasilkan nilai numerik. Visual Basic menginterpretasikan

False sebagai nol (0) dan True sebagai bukan nol.

Gunakan If.. .Then.. .Else untuk mendefinisikan beberapa blok peniyataan yang akan dijalankan salah satu berdasarkan kondisi yang memenuhi syarat menemukan suatu kondisi True untuk dijalankan blok pernyataannya. 2.4.8 Dek lar asi Konstanta

Anda sering menjumpai suatu code yang mengandung nilai yang berulang-ulang dimunculkan.atau anda menemukan bahwa angka tersebut susah diingat. Dalam hal ini anda dapat membuat code anda menjadi lebih mudah dibaca, lebih mudah ditangani dengan menggunakan suatu konstanta. Suatu konstanta adalah nama yang menyimpan dari suatu nilai yang tidak dapat berubah. Ada dua sumber dari suatu konstanta :

• Symbolic atau User-defined konstanta adalah dideklarasikan dengan menggunakan statement Const.

Membuat Konstanta Anda Sendiri Syntax untuk deklarasi konstanta adalah [Public|Private] Const constantname [As type] = expression

2.4.9 Module pada Visual Basic

Visual Basic menyediakan module yang dapat digunakan untuk memuat fungsi, subrutin, konstanta, variabel dan type ciptaan yang akan disediakan bagi keseluruhan project.Pada Module anda dapat mendeklarasikan variabel dengan awalan DIM, PRIVATE maupun PUBLIC, dimana awalan DIM dan PRIVATE anda membentuk variabel Module Level (hanya berlaku didalam pemakaian module bersangkutan). sedangkan awalan PUBLIC akan menghasilkan variabel Global yang akan berfungsi bagi keselurahan Program.

2.4.10 Mengenal Procedur e

Procedure digunakan untuk memadatkan tugas-tugas berulang ataupun proses yang digunakan bersama, seperti perhitungan yang sering dilakukan, text dan manipulasi control, serta operasi database.

Secara umum ada dua keuntungan dengan pemakaian procedure dalam program :

• Procedure yang digunakan dalam suatu program dapat bertindak sebagai suatu blok yang dibangun untuk program lain dengan sedikit perubahan atau tanpa perubahan sama sekali.

Ada beberapa jenis procedure yang digunakan dalam Visual Basic seperti Sub Procedure dan Function Procedure.

1. Sub Procedure

Syntax penulisan Sub procedure:

[Pr ivate|Public] [Static] Sub namaprosedur (argumen-argumeri)

pernyataan-pernyataan

End Sub

Setiap kali procedure dipanggil, maka pernyataan-pernyataan yang berada di antara Sub dan End Sub akan dijalankan.Argumen pada procedure adalah nilai yang akan dilewatkan saat pemanggilan procedure.

2. Function Procedure

Pada Visual Basic telah tersedia berbagai fungsi bawaan seperti Sqr, Cos, dan Chr, tetapi fungsi-fungsi yang tersedia tersebut bersifat umum dan kandang-kadang tidak memenuhi kebutuhan programer, untuk keperluan tersebut anda dapat menciptakan fungsi-fungsi sendiri yang dikenal dengan Function procedure.

Adapun syntax penulisan function procedure :

[Pr ivate|Public][Static]Function namaprocedure (argumen-argumeri) [As type]

statements

BAB III

METODA PENELITIAN

Tujuan dari metoda penelitian ini adalah untuk mendapatkan prosedur dan acuan terhadap langkah – langkah pemecahan masalah sehingga lebih jelas, terarah dan sistematis.

1.1Analisa Kebutuhan

Pada proses desain bagian mekanik di PT. Bambang Djaja tentunya memiliki proses tahapan yang dilakukan, berikut tahapan proses desain tersebut :

Gambar 3.1 Diagram Pr oses Desain Transfor mer

Diagram diatas, menunjukkan secara keseluruhan tahapan proses desain

Transformer. Dari diagram tersebut terlihat bahwa tahapan proses desain

pada bagian Mechanical Engineering lebih banyak dari pada Electrical

Engineering.

Hal ini sangat berpengaruh banyak pada waktu yang dibutuhkan dalam proses tersebut. Maka perlu dibuat sebuah sistem atau aplikasi yang dapat mengerjakan keseluruhan proses desain mekanik secara otomatis.

1.2Per ancangan Sistem

1.2.1 Kontek s Diagram

Konteks diagram menjelaskan tentang gambaran umum mengenai sistem automasi desain yang dibuat, berikut gambar konteks diagram :

Gambar 3.2 Konteks Diagr am Aplikasi

User disini ialah seorang Engineer yang akan melakukan desain transformator / transformer.

1.2.2 Diagr am Berjenjang

1.2.3 Data Flow Diagr am

Semua proses yang terjadi pada diagram berjenjang diturunkan atau didetailkan lagi ke dfd level 1, gambar dfd level 1 sebagai berikut :

User Draw ing 3D

M odel

Dat a M ekanik M acro File Run M acro VBA Aut omat ion For m Dat a elect rik

Cet ak Gb Kerja Dat a Gambar Dat a gambar

Gambar 3.4 Data Flow Diagram 1

1.2.4 Algor itma Pr ogr am

Pada tahap ini merupakan sebuah algoritma dari program automasi sebagai sarana untuk memudahkan dalam mengetahui alur software.

BAB IV

PERANCANGAN PROGRAM DAN HASIL

Bab ini menjelaskan mengenai langkah – langkah yang digunakan dalam perancangan mulai dari alat-alat, perangkat lunak dan program yang digunakan hingga langkah akhir perancangan ini.

1.1Tahap per ancangan pr ogram

Teradapat dua hal dalam pembuatan Automasi ini yang perlu di perhatikan,Solidworks 2011 yang akan kita pakai untuk platform software, sedangkan pada hardware dalam pembuatan software ini alat-alat yang digunakan adalah komputer dengan spesifikasi :

- Minimum prosesor Core 2 Duo

- 2 GB Memory

- VGA Graphic card yang support 3D modeling

- 10 GB Space Hardisk.

Gambar 4.1 Tahap-tahap pembuatan pr ogr am. 1.2Tipe – tipe alamat di Solidwor k s

Membuat dan menentukan item-item file manager Solidworks 3D komponen dan assembli sebagai data koleksi untuk di jadikan nilai dan alamat (address) sebagai proses pembentuk. Item-item tersebut adalah Plane,

Sketch, Features, Part and Distance. Mulai

Penentuan penempatan koomponen (Plane/Sketch) dan dimensi utama di 3D assembli standard Solidworks sebagai refrensi program yang di sebut Solidworks Address.

Pembuatan equation di dalam3D Assembli standard Solidworks untuk mengotomasi internal dimensi tiap – tiap komponen atau part dalam assembli agar saling terhubung

Pembuatan program dengan menggunakan bahasa Visual Basic menggunakan Macro Solidworks

Proses perhitungan di dalam CPU

Update 3DModel

Program sukses dan 3D model berubah dimensi

1. Plane.

Plane adalah suatu bidang yang digunakan sebagai acuan

posisi suatu sub assembli atau part . Referensi plane biasanya dari posisi X0,Y0,Z0 koordinat pusat. Setiap Plane mempunyai nilai. Contoh Plane adalah sebagai berikut :

Betwn_Coil@Coil_Blocker = 100

Betwn_Coil : adalah nama internal Plane yang mempunyai nilai 100.

Coil_Blocker : adalah nama Plane

Gambar 4.2 Contoh Plane dengan nilainya 2. Sketch

Skecth adalah bentuk 2 dimensi yang terdiri dari garis dan radius

yang akan dijadikan acuan dasar ke bentuk 3 dimensi. Untuk di jadikan referensi program, sketch juga harus harus mempunyai nilai. Contoh sketch adalah sebagai berikut.

D2 : adalah nama internal Sketch yang mempunyai nilai 786.

Sketch2 : adalah nama Sketch

Core.Part : adalah media sketch didalam suatu assmebli

Gambar 4.3 Contoh Sketch dengan nilainya

3. Feature and Part

Features adalah bagian dari suatu Part atau dengan kata lain

Part di bentuk oleh beberapa features. Contoh adalah :

D1@[email protected] = 134

D1 : adalah nama internal Feature yang mempunyai nilai 134.

Boss-Extrude1 : adalah nama Feature.

Gambar 4.4 Contoh Features dan Part 4. Distance

Distance adalah jarak suatu komponen terhadap komponen lain

didalam suatu assembli. Contoh adalah :

Distance2(Clamp<1>,Side_Coil_Restraint<1>)

Distance2 merupakan jarak sub-assembli Clamp<1>terhadap

komponen Side_Coil_Restraint<1>yang berjarak18mm.

Dari item-item di atas beberapa Solidworks address yang di gunakan untuk pemprograman adalah sebagai berikut :

Tabel 4.1 Daftar alamat di solidwork s untuk r efrensi pemr ogr aman

No Solidworks Address Fungsi dimensi

Assembli Konstruksi Clamping

1. P_Yoke

[email protected]@Yoke_Restrain_2. SLDPRT

Panjang Yoke Restrain 1

2. L_Yoke

[email protected]@Yoke_Restrain_2. SLDPRT

Lebar Yoke Restrain 1

3. [email protected]@Yoke_Rest rain_3.SLDPRT

Panjang Yoke Restrain 2

4. D1@Distance5@Yoke_Restraint.Assembly Jrk penempatan Yoke

restraint

5. T_Yoke_Res2@Distance3@Yoke_Restraint. Assembly

Tinggi Yoke restraint 2

6. D1@LocalLPattern1@Yoke_Restraint.Asse

Panjang Yoke Restrain 3

8. L_Yoke_Res3@Yke_res_1@Yoke_Restrain_ 1.Part

9. V5@Coil_Blocker@Coil_Blocker.Part Jarak tinggi Lubang

12. H5@Coil_Blocker@Coil_Blocker.Part Lebar Lubang pada

Coil Blocker

13.

P_UpBot_Ins@UP/BTM_CRE_INS@Upper-Bottom_Core_Ins.Part

Panjang Upper-Bottom

Insulation

14. p.calmp@[email protected] Panjang Clamp

15. l.clamp@[email protected] Lebar Clamp

16. t.clamp@[email protected] Tinggi Clamp

17.

L_UpBot_Ins@UP/BTM_CRE_INS@Upper-Bottom_Core_Ins.Part

Lebar Upper-Bottom Insulation

18. H1@[email protected] Jarak lubang H1 pada

Clamp

19. H2@Sketch3@Brace_Clamp.Part Jarak lubang H2 pada Brace Clamp

20. H3@[email protected] Jarak lubang H3 pada

Clamp

21. V1@[email protected] Jarak lubang V1 pada

Clamp

Clamp

23. V3@[email protected] Jarak lubang V3 pada

Clamp

24. [email protected]@Side_Coil-1.Part

Panjang Side Restraint1

25. [email protected]@Side_Coil-2.Part Lebar Press Board Side

Coil

Tinggi Bottom Support

Clamp

32. H4@Sketch5@Bottom_Support_Clampp.Part Jarak lubang H4 Botttom Support Clamp

33. MateBotomSuprtClamp@Distance4 Jarak Penempatan

Bottom Support Clamp

t Insulator2

Diameter Rod Coil Fix

37. [email protected]@Bolt_for_coil_

41. [email protected]@Tube_Insulator3.Part Diameter Lubang Tube3

42 P_InsTube3@P_InsTube3@Tube_Insulator3.

Part

Panjang Insulation

Tube3

43. MateSup_LiftBolt@Distance5 Jarak penempatan

Support Lifting Bolt

44. [email protected]@Sup_LiftBolt.Part Panjang Support Lifting

Bolt

45. [email protected]@Sup_LiftBolt.Part Jarak lubang H4

Support Lifting Bolt

pada clamp 47. [email protected]@Bolt_for_core_f

ixed.Part

Panjang Rod Core Fixed

48. [email protected]@Bolt_for_core_fixed.Part Diameter lubang core

fixed

49. P_Ins_Tube1@Ins_Tube2@Tube_Insulator1.

Part

Panjang Insulation

Tube1

50. D1@P_Tube2@Tube_Insulator1.Part Diameter lubang

Insulation Tube1

51 D1@P_BraceClamp@Brace_Clamp.Part Panjang Brace Clamp

52. HoleRingPlate@Sketch1@RingPlate_CoilFix .Part

Diameter Lubang Ring

Plate Coil Fix

53. HoleRingPir@Sketch1@RingPir_CoilFix.Par

t

Diameter Lubang Ring Pir Coil Fix

54. HoleBolt@Sketch1@Bolt_CoilFix.Part Diameter Lubang Baut

Coil Fix

55. HoleRingPlate@Sketch1@RingPlate_CoilFix 2.Part

Diameter Lubang Ring

Plate Coil Fix2

56. HoleRingPir@Sketch1@RingPir_CoilFix2.Pa

rt

Diameter Lubang Ring Pir Coil Fix2

57. HoleBolt@Sketch1@Bolt_CoilFix2.Part Diameter Lubang Baut

Coil Fix2

58. HoleRingPlate@Sketch1@RingPlate_CoreFi x.Part

Diameter Lubang Ring

59. HoleRingPir@Sketch1@RingPir_CoreFix.Pa

rt

Diameter Lubang Ring Pir Core Fix

60. HoleBolt@Sketch1@Bolt_CoreFix.Part Diameter Lubang Baut

Core Fix

61. HoleRingPlate@Sketch1@RingPlate_Stoppe rYoke.Part

Diameter Lubang Ring

Plate Stopper Yoke

62. HoleRingPir@Sketch1@RingPir_StopperYok e.Part

Diameter Lubang Ring Pir Stopper Yoke

63. HoleBolt@[email protected]

t

Diameter Lubang Baut Stopper Yoke

64. RingplateToUpperClamp@Distance7 Diameter Lubang Ring

Plate Upper Clamp

65. RingPlatetoSideClamp@Distance8 Diameter Lubang Ring

Plate Side Clamp

66. HoleRingPlate@Sketch1@RingPlate_Suppor

tForLiftBolt

Diameter Lubang Ring

Plate Support Lifting

Bolt

67. HoleRingPir@Sketch1@RingPir_SupportLftn gBolt.Part

Diameter Lubang Ring Pir Support Lifting Bolt 68. HoleBolt@Sketch1@Bolt_SupportLiftingEye.

Part

Diameter Lubang Baut

Support Lifting Eye

69. BetwnHoleSupprtLftngEye@Distance9 Jarak penempatan lubang lifting eye

1.3Solidwor ks Equations

Equation dalam Solidworks adalah suatu relasi matematik antara

dimensi features dengan model properti dari part atau asembli, baris variabel persamaannya menggunakan nama-nama properti.

plate upper clamp

71. D1@Distance11 Jarak penempatan ring

plate upper clamp2

72. D1@Distance12 Jarak penempatan baut

upper clamp

73. Hole_SupLeadConctn@Sketch7@Support Lead.Part

Diameter Lubang

Support Lead

74. D1@Sketch7@Support Lead.Part Jarak Lubang D1

Support Lead

75. P_SuprtLead@Sketch1@Support Lead.Part Panjang Support Lead

76. L_SuprtLead@Sketch1@Support Lead.Part Lebar Support Lead

77. D2@Sketch6@Support Lead.Part Jarak Lubang D2

Support Lead

78. L_BotCore@Sketch1@Bottom Core Support.Part

Lebar Bottom Core Support

79. T_BotCore@Sketch1@Bottom Core Support.Part

Tinggi Bottom Core

Ga mbar 4.6 Equations

Dalam proyek ini penggunaan equation ada di dalam asembli dan sub - sub assembli sepertiKonstruksi Clamping, Side Coil Restraint 1 , dan Yoke

restraint.

1.4Pembuatan Cooding Visual Basic

Pada pembuatan perangkat lunak (software), bahasa pemrograman yang digunakan adalah bahasa pemrograman Visual Basic Application (API) Solidworks. Dari kedua aplikasi tersebut dirancang maupun dikompilasi sepenuhnya dalam lingkungan sistem operasi Microsoft Windows XP. Program ini di namai Project Tugas Akhir Automasi.

1. Form Automasi Desain.

Fungsi form ini adalah form inputan data bentuk dan merubahnya kembali sesuai dengan inputan data bentuk yang baru secara Visual 3D.

Bentuk form ini dibuat di macro Solidworks yang berbasis pada program visual basic 6 dan file ini diletakan di C:\Users\catur\ Desktop\AutomasiDesain ClampL\Automation_Inner.swp. Logika perintah ini adalah cukup sederhana memberikan inputan hasil desain

electric dan selanjutnya nilai tersebut akan merubah nilai sketch dan

planes disemua level assembli sebelumnya.

Gambar 4.7 Tampilan For m Automasi Desain Mekanik Coding untuk memberikan nilai baru terhadap 3D assembly tersebut adalah sebagai berikut :

Dim swApp As Object

Dim Part As Object

Dim boolstatus As Boolean

Dim longstatus As Long, longwarnings As Long

Private Sub dimensi_core()

Set myDimension = Part.Parameter("D2@[email protected]")

myDimension.SystemValue = Val(txtwidthcoil.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val(txtlengthcoil.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val(txtheightcoil.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val(txtsliter1.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val(txttickness1.Text) / 1000

Set myDimension = Part.Parameter("D2@[email protected]")

myDimension.SystemValue = Val(txtw_height1.Text) / 1000

Set myDimension = Part.Parameter("D4@[email protected]")

myDimension.SystemValue = Val(txtw_Width1.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val(txtsliter2.Text) / 1000

Set myDimension = Part.Parameter("D1@[email protected]")

myDimension.SystemValue = Val((txttickness2.Text) / 2) / 1000

myDimension.SystemValue = Val(txtw_height2.Text) / 1000

Set myDimension = Part.Parameter("D4@[email protected]")

myDimension.SystemValue = Val(txtw_Width2.Text) / 1000

BAB V

UJ I COBA DAN HASIL

Bab ini membahas mengenai uji coba program automasi yang telah dibuat dalam Solidworks. Kasus yang di gunakan adalah desain konstruksi Clamping pada trafo 400 KVA ke 1000 KVA , penekanan analisa akan memperlihatkan data – data awal pada konstruksi Clamping sebelum model tersebut dirubah melalui program automasi ini. Proses desain tersebut mengikuti diagram alir (flowchart) Gbr. 3.7 pada Bab III. Model 3D asembli bagian konstruksi Clamping yang di uji di batasi pada (Gbr. 3.8) :

5.1 Pr oses Automasi Desain

Dengan adanya aplikasi automasi desain ini tentunya seorang engineer akan lebih sedikit dalam melakukan desain trafo dikarenakan terdapat beberapa proses desain manual disederhanakan kedalam aplikasi ini. Berikut ini proses yang dilakukan dengan manual dan menggunakan aplikasi automasi ini.

Gambar 5.1 Manual Desain Tr anfor mer

Gambar 5.2 Automasi Desain Tranfor mer

Melihat dari kedua proses diatas pada gb. 5.2 (Manual desain) terlihat lebih banyak proses yang dilakukan dalam mendesain trafo. Sehingga dengan menggunakan aplikasi automasi desain lebih efisien dalam proses yang tentunya tidak membutuhkan waktu yang lebih banyak.

Dalam pembahasan selanjutnya yaitu mengenai uji program desain automasi dengan menunjukkan data – data awal sebelum proses desain dan sesudah proses desain.

5.2 Data Awal

Pada bagian ini memperlihatkan data-data awal KonstruksiClamping

winding sebelum parameter model tersebut diubah melalui program

automasi ini.

Gambar di bawah menunjukan dimensi awal pada core dan winding hasil inputan dari Trafo 400kVA yang akan diubah menjadi Trafo 1000 kVA melalui software Automasi ini, garis berwarna hitam merupakan gambar core dan winding, sedangkan garis berwarna merah merupakan garis dimensi atau ukuran.

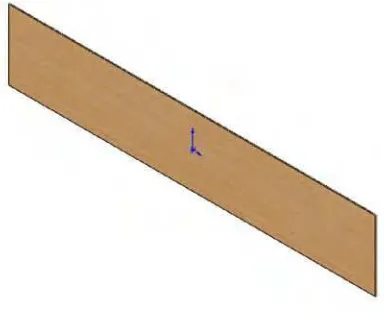

Gambar 5.2 Model Core dan Winding

Dari gambar diatas selanjutnya semua dimensi komponen akan menyesuaikan sesuai dengan rumusan perhitungan mekanik yang dituangkan ke dalam fitur Equations didalam Solidworks. Berikut ini contoh beberapa komponen yang memiliki dimensi sesuai dengan inputan diatas yang nantinya akan berubah nilainya.

1. Upper-Bottom Clamp

Pada Gambar 5.3 menunjukan dimensi – dimensi awal pada

Gambar 5.3 Model Upper-Bottom Clamp 2. Support Lifting Bolt

Gambar dibawah ini menunjukan dimensi – dimensi awal pada

Support Lifting Bolt.

Gambar 5.4 Model Support Lifting Bolt 3. Upper-Bottom Core Insulation

Gambar 5.5 menunjukan dimensi – dimensi awal pada