LAPORAN TUGAS AKHIR

Oleh

TIFANNY PUTRI PERMATAHATI NIM 15030004

PROGRAM STUDI TEKNIK KIMIA AKADEMI MINYAK DAN GAS BALONGAN

INDRAMAYU 2019

i

PENGARUH TEMPERATUR PADA ANALISA KINERJA SUSPENSION PREHEATER DI PT INDOCEMENT TUNGGAL

PRAKARSA Tbk. PLANT 10 PALIMANAN CIREBON

LAPORAN TUGAS AKHIR

Oleh

Tifanny Putri Permatahati NIM 15030004

PROGRAM STUDI TEKNIK KIMIA AKADEMI MINYAK DAN GAS BALONGAN

INDRAMAYU 2019

ii

PENGARUH TEMPERATUR PADA ANALISA KINERJA SUSPENSION PREHEATER DI PT INDOCEMENT TUNGGAL

PRAKARSA Tbk. PLANT 10 PALIMANAN CIREBON

Nama : Tifanny Putri Permatahati

NIM : 15030004

Pembimbing 1 : Hj. Indah Dhamayantie M.T 2 : Yully Mulyani S.T

Pembimbing Lapangan : Osvaldo Zubeldia Sitohang, S.T ABSTRAK

PT. Indocement Tunggal Prakarsa, Tbk Plant 10, Cirebon terletak di daerah Palimanan km 20 Cirebon – Bandung. Proses yang digunakan di PT.

Indocement Tunggal Prakarsa Tbk Plant 10 Cirebon menggunakan proses kering dengan tahapan – tahapan proses yaitu penyediaan bahan baku, pengeringan dan penggilingan bahan baku, homogenisasi, pemanasan awal, pembakaran tepung baku menjadi clinker, pendinginan clinker, penggilingan akhir serta pengepakan semen. Rangkaian peralatan proses yang digunakan adalah Rotary Dryer, Raw Mill, Homogenizing Silo, Suspension Preheater, Rotary Kiln, Grate Cooler, dan Cement Mill. Suspension Preheater ialah suatu peralatan untuk proses pemanasan awal material dengan menggunakan gas hasil pembakaran dari kiln dan cooler.

Suspension Preheater terdiri dari 2 line dan setiap line memiliki 4 stage atau cyclone yaitu C4, C3, C2, C1 dan dilengkapi dengan calciner dimana proses pembakaran dilakukan di dalamnya dan terdapat pula mixing chamber.

Suspension Preheater didalam pabrik semen ialah untuk meringankan kiln dalam membakar material dan didalam Suspension Preheater terjadi reaksi kalsinasi sebagian, dimana reaksi tersebut berlangsung terjadi pada siklon paling bawah dengan temperatur material sekitar 750˚C. Dengan efisiensi produk yang didapatkan yaitu sebesar 90,46%, dan Panas yang hilang atau heat loss yaitu 24,89 %, yang menunjukan bahwa efisiensi panas nya yaitu 75,11 %. Maka Kinerja suspension preheater dapat dikatakan masih dalam kondisi cukup baik dan suhu dari kalsinasi berpengaruh pada effisiensi alat tersebut.

Kata kunci : calciner, clinker, cyclone, kalsinasi, suspension preheater

iii

LEMBAR PERNYATAAN ORISINALITAS

Saya yang bertanda tangan dibawah ini :

Nama : Tifanny Putri Permatahati

NIM : 15030004

Program Studi : Teknik Kimia

Judul Tugas Akhir : Pengaruh Temperatur pada Analisa Kinerja Suspension Preheater di PT INDOCEMENT Tunggal Prakarsa Tbk.

Plant 10 Palimanan Cirebon.

Dengan ini menyatakan bahwa :

1. Tugas Akhir ini adalah benar-benar karya saya sendiri, dan bukan hasil plagiat dari karya orang lain. Semua sumber yang dirujuk telah saya nyatakan dengan benar.

2. Apabila dikemudian hari terbukti diketahui bahwa isi Tugas Akhir saya merupakan hasil plagiat, maka saya bersedia menanggung akibat hukum dari keadaan tersebut.

Demikian pernyataan ini dibuat dengan segala kesadaran dan tanpa paksaan.

Indramayu, Oktober 2019 Yang menyatakan

Tifanny Putri Permatahati NIM. 15030004

slED[ rIFuIeI lpnrs rrrBrSord Bnlox

6pqu1o8uetr41

qelo ue>lrlBsro

6t0Z

roqoqo

tu(eurerpulndeuelpul uuEuopg se8rualy

"p4y

{ItnIaJ rpqg rue6or4 eped(tU-d

g1 eruoldrq uerpprpuedueqmsslefuaur urelsp uBlsredsrcd rqnuetueru {nfun unsnqq

r000t0sr nirN

llcqulGurred lr;nd .{uurgl.

;

gelo

610Z lunf gz *lunf

zI

(epolrodNogtril3 NyN\rruITvd 0I INVTd qqI ysrfiDr\rur

TYCCNNT INf,I If,f,OONI Id IO UflJYilHn{{ATOISAEIIIT

YfUf,NDT YSIIYNY YOYd UNTYUTdRIUI HNUV9XII

z0vSLaagv0'NorN

I'S

rluBAJnI{TxilB--A g Emqffiqruad uosogs0€r608l'0'N(trN

NYITYSflSNf,d UY{'IIf,T

v

TUGAS AKHIR INI TELAH DISIDANG DI DEPAN PENGUJI SIDANG TUGAS AKHIR

PROGRAM STUDI TEKNIK KIMIA AKAMIGAS BALONGAN

HARI/TANGGAL : RABU, 08 OKTOBER 2019

PENGARUH TEMPERATUR PADA ANALISA KINERJA SUSPENSION PREHEATER DI PT INDOCEMENT TUNGGAL PRAKARSA Tbk. PLANT

10 PALIMANAN CIREBON

Tifanny Putri Permatahati NIM 15030004

No NAMA PENGUJI JABATAN TANDA TANGAN

1. Hj. Indah Dhamayanthie, M.T Penguji 1 1.

2. Yully Mulyani, S.T Penguji 2 2.

3. Ninin Asminah, S.T Pembanding 3.

vi

melimpahkan segala rahmat, taufik, hidayahnya, sehingga penulis dapat menyelesaikan laporan tugas akhir dengan judul “ Pengaruh Temperatur pada Analisa Kinerja Suspension Preheater di PT INDOCEMENT Tunggal Prakarsa Tbk. Plant 10 Palimanan Cirebon”. Laporan ini diajukan penulis untuk mengikuti tugas akhir dalam rangka menerapkan ilmu pengetahuan yang didapat selama menjalani perkuliahan di Akademi Minyak dan Gas Balongan.

Dalam kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Drs. H. Nahdudin Islamy, M.Si selaku Ketua Yayasan Bina Islami dan Akademi Minyak dan Gas Balongan.

2. Ibu Ir. Hj. Hanifah Handayani, M.T selaku Direktur Akademi Minyak dan Gas Balongan.

3. Ibu Hj. Indah Dhamayanthie, M.T selaku Ketua Program Studi Teknik Kimia Akademi Minyak dan Gas Balongan dan dosen pembimbing 1 tugas akhir.

4. Ibu Yully Mulyani, S.T selaku dosen pembimbing 2 tugas akhir.

5. Bapak Ir Erwan Samsuhadi K selaku Production Department Head di PT Indocement Tunggal Prakarsa Tbk. Palimanan.

6. Bapak Osvaldo Zubeldia Sitohang, S.T selaku Pembimbing Lapangan yang telah memberikan arahan dan masukannya.

7. Seluruh pihak PT Indocement Tunggal Prakarsa Tbk. Palimanan.

8. Teman-teman tugas akhir Febry Yanty (Akamigas Balongan), Polin Wulansari (Akamigas Balongan).

vii

9. Rekan-rekan dari Universitas Ahmad Dahlan yang tidak dapat penulis sebutkan satu-persatu.

10. Kedua Orang Tua yang senantiasa mendukung dan selalu mendoakan saya.

11. Teman-teman Program Studi Teknik Kimia Akademi Minyak dan Gas yang senantiasa mendukung dan memberi semangat.

Dalam penulisan laporan ini masih banyak kekurangan, penulis mengharapkan kritik yang membangun untuk mendapatkan hasil penulisan yang lebih baik

Indramayu, Oktober 2019

Penulis

viii

Halaman

JUDUL i

ABSTRAK ii

LEMBAR ORISINALITAS iii

LEMBAR PENGESAHAN iv

LEMBAR PERNYATAAN TELAH SIDANG v

KATA PENGANTAR vi

DAFTAR ISI viii

DAFTAR GAMBAR xii

DAFTAR TABEL xiii

DAFTAR LAMPIRAN xiv

DAFTAR SINGKATAN xv

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Tema Tugas Akhir 2

1.3 Tujuan Tugas Akhir 3

1.3.1 Tujuan Umum 3

1.3.2 Tujuan Khusus 3

1.4 Manfaat Tugas Akhir 3

1.4.1 Manfaat Bagi Mahasiswa 3

1.4.2 Manfaat Bagi Akamigas Balongan 4

ix

1.4.3 Manfaat Bagi Institusi Tempat Tugas Akhir 4

BAB II TINJAUAN TEORI 5

2.1 Semen 5

2.1.1 Bahan Baku Pembuatan Semen 5

2.1.2 Proses Pembuatan Semen 7

2.2 Suspension Preheater 9

2.2.1 Definisi Suspension Preheater 9

2.2.2 Jenis-jenis Precalciner 10

2.2.3 Prinsip Operasi Suspension Preheater 11

2.3 Variabel Proses 12

2.4 Kalsinasi 13

BAB III METODOLOGI PELAKSANAAN 14

3.1 Pendahuluan 14

3.2 Pengambilan Data 15

3.3 Pengolahan Data 15

BAB IV GAMBARAN UMUM PERUSAHAAN 17

4.1 Sejarah Berdirinya PT Indocement Tunggal Prakarsa 17

4.2 Visi, Misi dan Motto Perusahaan 20

4.2.1 Visi 20

4.2.2 Misi 20

4.2.3 Motto 20

4.3 Makna Logo 20

4.4 Sejarah Perseroan 21

4.5 Produk Indocement 25

x

4.5.3 Oil Well Cement (OWC 26

4.5.4 White Cement 27

4.5.5 Acian Putih TR30 28

4.5.6 Ready-Mix-Concrete 28

4.5.7 Agregat 29

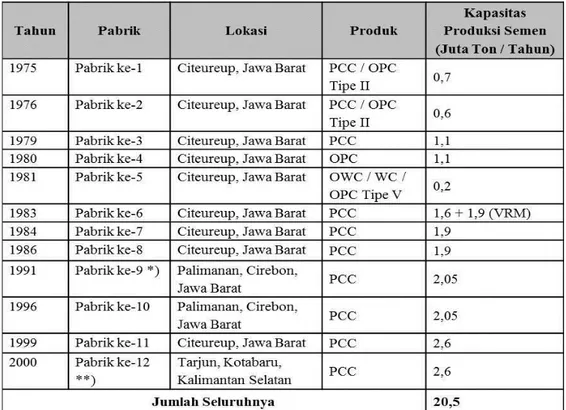

4.6 Kapasitas Produksi 30

4.7 Proses Produksi 31

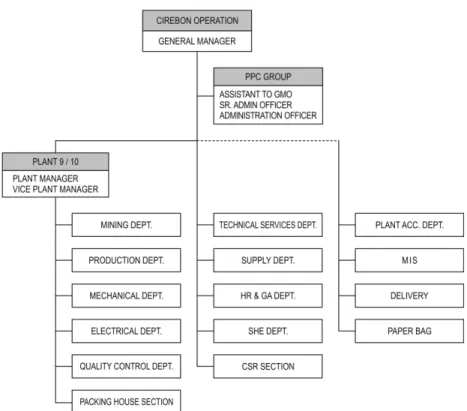

4.8 Struktur Organisasi 34

BAB V HASIL DAN PEMBAHASAN 35

5.1 Suspension Preheater 35

5.2 Bahan Bakar Suspension Preheater 36

5.3 Variabel Proses Suspension Preheater 37

5.4 Spesifikasi Alat 39

5.5 Bagian-Bagian Peralatan Suspension Preheater 41 5.6 Data Aktual Perhitungan Suspension Preheater 41 5.6.1 Neraca Massa Suspension Preheater 41 5.6.2 Neraca Panas Suspension Preheater 45 5.7 Permasalahan Pada Suspension Preheater 50

BAB VI PENUTUP 51

6.1 Kesimpulan 51

6.2 Saran 52

xi DAFTAR PUSTAKA

LAMPIRAN

RIWAYAT HIDUP

xii

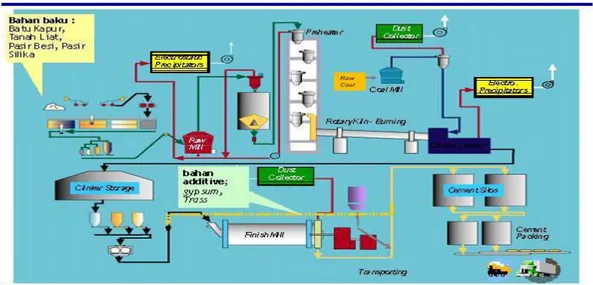

Gambar 2.1 Diagram Alir Pembuatan Semen ... 7

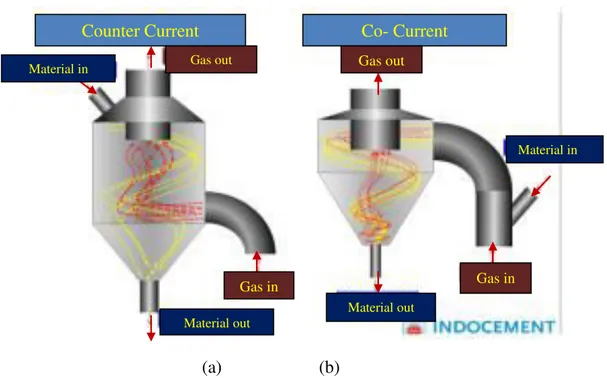

Gambar 2.2 Perpindahan Panas Secara Co-current & Counter Current ... 12

Gambar 3.1 Diagram Alir ... 17

Gambar 4.1 Logo Perusahaan ... 18

Gambar 4.2 Portland Composite Cement (PCC)... 26

Gambar 4.3 Ordinary Portland Cement (OPC)... 27

Gambar 4.4 Oil Well Cement (OWC) ... 28

Gambar 4.5 White Cement ... 28

Gambar 4.6 Acian Putih TR30 ... 29

Gambar 4.7 Ready-Mix Concrete ... 30

Gambar 4.8 Agregat ... 30

Gambar 4.9 Struktur Organisasi PT Indocement Tunggal Prakarsa Tbk. Plant Cirebon ... 35

Gambar 5.1 Suspension Preheater ... 41

xiii

DAFTAR TABEL

Tabel 4.1 Kapasitas Produksi 30

Tabel 5.1 Spesifikasi alat Suspension preheater 40 Tabel 5.2 Bagian-Bagian Peralatan Suspension preheater 41 Tabel 5.3 Komposisi umpan masuk SP feed tanpa IL dan air 42

Tabel 5.4 Komposisi Udara Tersier 43

Tabel 5.5 komposisi Gas Buang Kiln 43

Tabel 5.6 Komposisi Gas Buang SP 44

Tabel 5.7 Komposisi Kiln Feed 44

Tabel 5.8 Tabel Neraca Massa SP 45

Tabel 5.9 Komposisi Panas GHP Kiln 46

Table 5.10 Komposisi panas GHP SP 47

Table 5.11 Neraca Panas di Suspension Preheater 49

xiv Lampiran 1. Flow Diagram Suspension Preheater Lampiran 2. Data CCR PT INDOCEMENT Cirebon Lampiran 3. Perhitungan Neraca Massa

Lampiran 4. Perhitungan Neraca Panas Lampiran 5. Sertifikat Tugas Akhir Lampiran 6. Nilai Tugas Akhir

Lampiran 7. Bukti Penyerahan Laporan Lampiran 8. Kartu Bimbingan Tugas Akhir

xv

DAFTAR SINGKATAN

SP : Suspension Preheater PCC : Portland Composite Cement OPC : Ordinary Portland Cement OWC : Oil Well Cement

WC : White Cement

1 BAB I PENDAHULUAN

1.1. Latar Belakang

Semen merupakan campuran dari beberapa senyawa kimia yang bersifat hidrolis. Hidrolis artinya apabila suatu bahan dicampur dengan air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi satu kesatuan massa yang dapat memadat dan mengeras serta tidak larut. Secara umum semen dapat didefinisikan sebagai bahan perekat yang dapat merekatkan bagian-bagian benda, dua atau lebih benda sehingga menjadi bentuk yang kuat, kompak dan keras. (Wulandari dkk.2014:1)

Indonesia memiliki sembilan pabrik semen yang tiga di antaranya tergabung dalam Semen Gresik Group yaitu PT Semen Padang, PT Semen Gresik Tbk, dan PT Semen Tonasa yang kapasitas terpasang totalnya 16,92 juta ton per tahun. PT Holcim Indonesia, Tbk sebagai pemain lama, memiliki kapasitas terpasang 8,7 juta ton, PT Indocement Tunggal Prakarsa (kapasitas terpasang 15,65 juta ton), Tbk, PT Semen Baturaja (kapasitas terpasang 1,25 juta ton), PT Semen Andalas (kapasitas terpasang 1,4 juta ton), PT Semen Kupang (kapasitas terpasang 570 ribu ton), dan PT Semen Bosowa Maros (kapasitas terpasang 1,8 juta ton). Kelompok ini mencakup usaha pembuatan macam-macam semen, seperti portland, natural dan jenis semen lainnya.(Basir.2017:74)

Industri semen mampu menggerakkan ekonomi daerah dengan kontribusi pada PAD dan penyerapan tenaga lokal yang cukup banyak serta mampu

2

menumbuhkan industri penunjang seperti pabrik pengantongan, jasa pertambangan. Industri semen yang memanfaatkan limbah sebagai bahan baku dan sumber energi turut membuka kesempatan pertumbuhan ekonomi yang lebih besar untuk dapat dinikmati masyarakat luas.

Dalam industri semen membutuhkan suatu alat pemanas yaitu preheater.

Preheater yang digunakan yaitu suspension preheater. suspension preheater merupakan salah satu peralatan produksi untuk memanaskan raw meal sebelum masuk ke dalam rotary kiln.

Dengan latar belakang tersebut dan dengan berbagai pertimbangan beberapa faktor yang berkembang di dunia industri, maka penulis memilih PT.

Indocement Tunggal Prakarsa Tbk. karena perusahaan ini merupakan perusahaan yang mendunia yang keberadaannya sangat menunjang dari segi industri semen yang kemudian produk tersebut sangat berpengaruh bagi kelangsungan pembangunan di dunia.

1.2. Tema

Tema yang telah diambil dalam Tugas Akhir ini adalah tentang Pengaruh Temperatur pada Analisa Kinerja Suspension Preheater di PT INDOCEMENT TUNGGAL PRAKARSA Tbk. Plant 10 Palimanan – Cirebon.

1.3. Tujuan 1.3.1. Tujuan Umum

Tujuan umum dari tugas akhir ini adalah :

1. Mahasiswa dapat mengaplikasikan ilmu yang didapat pada saat perkuliahan.

2. Melatih kemampuan dan kepekaan mahasiswa untuk mencari solusi masalah yang dihadapi di dalam dunia industri atau dunia kerja.

3. Menerapkan ilmu pengetahuan dan sebagai sarana pembelajaran serta pengembangan pengetahuan mengenai suspension preheater.

1.3.2. Tujuan Khusus

1. Mengetahui prinsip kerja dan proses pada alat Suspension Preheater di PT Indocement Tunggal Prakarsa Tbk Palimanan Cirebon.

2. Menghitung effisiensi panas dan massa dari alat Suspension Preheater.

3. Mengetahui permasalahan yang terjadi pada alat Suspension Preheater.

1.4. Manfaat

1.4.1. Manfaat bagi Mahasiswa

1. Dapat mengetahui berbagai masalah di lapangan.

2. Mendapat pengetahuan dan keterampilan yang lebih aplikatif dalam bidang yang diminati

3. Bekerja dalam tim untuk memecahkan masalah; dan

4. Menggunakan metodologi yang relevan untuk menganalisa situasi, mengidentifikasi masalah, menetapkan alternatif pemecahan masalah,

4

merencanakan program intervensi, melakukan pemantauan kegiatan intervensi, serta menilai keberhasilan intervensi.

1.4.2. Manfaat bagi Akamigas Balongan

1. Membina suatu jaringan kerjasama dengan institusi tempat tugas akhir dalam upaya meningkatkan keterkaitan dan kesepadanan antara substansi akademik dengan kegiatan manajemen maupun operasional institusi tempat tugas akhir.

2. Tersusunnya kurikulum yang sesuai dengan kebutuhan nyata di lapangan; dan

3. Meningkatkan kapasitas dan kualitas pendidikan dengan melibatkan tenaga terampil dari lapangan dalam kegiatan praktek kerja.

1.4.3. Manfaat bagi Institusi tempat tugas akhir

1. Dapat bekerjasama dengan mahasiswa untuk membantu kegiatan operasional Institusi;

2. Dapat bekerjasama dengan tenaga pembimbing akademi untuk memberikan masukan yang relevan dengan kegiatan manajemen maupun kegiatan operasional Institusi tempat Tugas Akhir;

3. Dapat memperoleh masukkan yang lebih luas dari Civitas Akademika AKAMIGAS Balongan pada kegiatan seminar, tugas akhir, lokakarya dan lain sebagainya;

4. Dapat mengembangkan kemitraan dengan AKAMIGAS Balongan dan Institusi lain yang terlibat dalam kegiatan Tugas Akhir, baik untuk kegiatan tugas akhir maupun pengembangan.

5 2.1 Semen

Semen merupakan campuran dari beberapa senyawa kimia yang bersifat hidrolis. Hidrolis artinya apabila suatu bahan dicampur dengan air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi satu kesatuan massa yang dapat memadat dan mengeras serta tidak larut. Secara umum semen dapat didefinisikan sebagai bahan perekat yang dapat merekatkan bagian-bagian benda, dua atau lebih benda sehingga menjadi bentuk yang kuat, kompak dan keras .

Semen portland merupakan semen yang dihasilkan dengan cara menghaluskan klinker yang terdiri dari silikat kalsium yang bersifat hidrolis dengan bahan tambahan berupa gipsum .

Pada saat semen dicampur dengan air, timbul reaksi antara komponen semen dengan air. Reaksi reaksi ini menghasilkan beberapa macam senyawa kimia (C3S, C2S, C3A dan C4AF) (wulandari ,dkk.2014:1)

2.1.1 Bahan Baku Pembuatan Semen

Bahan mentah yang digunakan dalam pembuatan semen adalah batu kapur, pasir silika, tanah liat dan pasir besi, serta bahan tambahannya yaitu gypsum dan bahan aditif. Total kebutuhan bahan mentah yang digunakan untuk memproduksi semen yaitu:

6

1. Batu kapur digunakan sebanyak ± 81 %

Batu kapur merupakan sumber utama oksida yang mempunyai rumus CaCO3 (Calcium Carbonat),pada umumnya tercampur MgCO3 dan MgSO4. Batu kapur yang baik dalam penggunaan pembuatan semen memiliki kadar air ± 5%

2. Pasir silika digunakan sebanyak ± 9 %

Pasir silika memiliki rumus SiO2 (silikon dioksida). Pada umumnya pasir silika terdapat bersama oksida logam lainnya, semakin murni kadar SiO2 semakin putih warna pasir silikanya, semakin berkurang kadar SiO2 semakin berwarna merah atau coklat, disamping itu semakin mudah menggumpal karena kadar airnya yang tinggi. Pasir silika yang baik untuk pembuatan semen adalah dengan kadar SiO2 ± 90%

3. Tanah liat digunakan sebanyak ± 9 %.

Rumus kimia tanah liat yang digunakan pada produksi semen SiO2Al2O3.2H2O. Tanah liat yang baik untuk digunakan memiliki kadar air

± 20 %, kadar SiO2 tidak terlalu tinggi ± 46 % 4. Pasir besi digunakan sebanyak ± 1%

Pasir besi memiliki rumus kimia Fe2O3 (Ferri Oksida) yang pada umumnya selalu tercampur dengan SiO2 dan TiO2 sebagai impuritiesnya.

Fe2O3 berfungsi sebagai penghantar panas dalam proses pembuatan terak semen. Kadar yang baik dalam pembuatan semen yaitu Fe3O2 ± 75% – 80%.

5. Gypsum digunakan sebanyak 3-5%

Gipsum dengan rumus kimia CaSO4.2H2O merupakan bahan yang harus ditambahkan pada proses pengilingan klinker menjadi semen. Fungsi gypsum adalah mengatur waktu pengikatan daripada semen atau yang dikenal dengan sebutan retarder.

6. Bahan aditif

Bahan aditif merupakan bahan yang ditambahkan pada proses pembuatan semen. Bahan aditif yang digunakan yaitu trass, fly ash, slag dan lain-lain. Fly ash atau abu terbang adalah bagian dari sisa pembakaran batubara pada boiler pembangkit listrik tenaga uap yang berbentuk partikel halus amorf dan bersifat Pozzolan yang dapat bereaksi dengan kapur pada suhu kamar dengan media air membentuk senyawa yang bersifat mengikat.(Purijatmiko.2008:1)

2.1.2 Proses Pembuatan Semen

Gambar 2.1 Diagram Alir Pembuatan Semen

8

sistem produksi semen pada umumnya dibagi ke dalam 5 tahapan utama yang bisa dilihat seperti pada gambar 2.1 diatas dengan keterangan sebagai berikut:

1. Tahap penyiapan bahan baku

Proses pembuatan semen bermula dengan pengambilan batu kapur di lokasi tambang sekitar pabrik. Kemudian batu kapur yang telah diangkut menggunakan truk tersebut dihancurkan dengan menggunakan mesin mesin pemecah batu kapur atau yang biasa di sebut dengan chruser.

Di tempat lain, tanah liat ditambang dan diangkut ke lokasi pabrik dengan menggunakan alat transportasi. Setelah tanah liat dan batu kapur dihancurkan maka kedua bahan baku tersebut dicampurkan, kemudian di tampung di tempat penyimpanan sementara pasir silika dan pasir besi disiapkan sesuai dengan kebutuhan. Setelah semua bahan baku siap maka proses pembuatan semen memasuki tahap kedua yaitu tahap penggilingan.

2. Tahap penggilingan bahan baku

Setelah semua bahan baku disiapkan, proses selanjutnya adalah penggilingan bahan baku. Sebelum di giling, keempat bahan baku ditentukan komposisinya yang dikontrol oleh sistem komputer dan siap di giling di dalam mesin penggilingan raw mill kemudian disimpan dalam silo-silo pencampur hingga bahan mencapai kondisi homogen.

3. Tahap pembakaran

Dari silo pencampur bahan yang sudah homogen di umpankan ke alat pemanas awal atau yang biasa disebut pre heater, kemudian masuk ke

dalam tanur putar (rotary kiln). Di dalam tanur putar ini, material tersebut dibakar pada suhu 1350℃ – 1400℃. Hasilnya adalah butiran-butiran yang dinamakan terak atau clinker. Setelah dipanaskan di dalam suhu yang sangat tinggi, terak kemudian didinginkan secara mendadak di alat pendingin (cooler). Terak kemudian disimpan dalam silo penyimpanan terak untuk selanjutnya masuk ke tahap penggilingan akhir.

4. Tahap penggilingan akhir

Pada tahap penggilingan akhir ini, terak di giling bersama dengan gypsum mesin penggilingan akhir dan jadilah semen Portland yang memiliki kehalusan sebesar 45 mikron.Hasil dari penggilingan akhir yang dilakukan di finish mill yang sudah berupa semen, masuk ke dalam silo- silo penyimpanan semen untuk selanjutnya masuk kedalam tahap pengemasan.

5. Tahap pengemasan

Dalam tahap ini, semen dikemas dalam 3 kemasan yang berbeda yaitu dalam kemasan zak atau kantong, dalam kemasan jumbo bag, atau dalam bentuk curah untuk kemudian didistribusikan melalui angkutan darat dan angkutan laut. (Fitriadi:hal 53)

2.2 Suspension Preheater

2.2.1 Definisi Suspension Preheater

Suspension preheater merupakan salah satu peralatan produksi untuk memanaskan raw meal sebelum masuk ke dalam rotary kiln. Suspension preheater terdiri dari cyclone untuk memisahkan bahan baku dari gas

10

pembawanya, riser duct atau pipa atas antara cyclone yang lebih berfungsi sebagai tempat terjadinya pemanasan raw meal (karena hampir 80% -90% pemanasan raw meal berlangsung di riser duct), dan kalsiner untuk sistem-sistem dengan proses prekalsinasi yang diawali di suspension preheater sebelum bahan umpan masuk kedalam kiln.

2.2.2 Jenis-jenis Precalciner

1. “In line” or “off line” calciners

“in line” calciners terpasang diantara kiln dan bottom cyclone.

Sedangkan “off line” calciner adalah independent vessel yang terpasang di dalam atau di luar preheater tower

2. Air through kiln atau air from cooler

Air through kiln sesuai untuk kiln dengan planetary coolers.

Kuantitas bahan bakar yang dapat terbakar hanya 30% dari bahan bakar yang digunakan.

3. Short atau long retention times

Kebanyakan dari desain calciner mempunyai waktu

penyimpanan antara 4 sampai 6 detik untuk pembakaran sempurna dari batubara yang terbakar dan untuk kalsinasi sempurna.

(Deolalkar.2007:87)

2.2.3 Prinsip operasi Suspension Preheater

Precalciner adalah pengembangan dari Suspension preheater yang dilengkapi dengan “Calciner” atau pembakaran di riser duct(Deolalkar.2007:86 ).

Pada proses kalsinasi, energi yang dibutuhkan merupakan energi laten reaksi sehingga tidak untuk meningkatkan temperatur bahan baku dan sebagian atau seluruh udara pembakaran diambil dari udara pendinginan klinker di cooler yang telah mengurangi panas pendinginan klinker. Udara pembakaran dari cooler ini disebut dengan udara tersier. Oleh karena itu di dalam kalsiner ini beda temperatur antara gas dan material paling rendah. (Kohlhaas.1983:324)

Dengan penggunaan kalsiner ini pembakaran klinker (klinkerisasi) dapat dilakukan pada rotary kiln yang lebih kecil dengan waktu tinggal yang tepat.

Dasar pemikiran penggunaan kalsiner ini adalah bahwa rotary kiln, sebagai alat penukar panas, perpindahan panas yang efektif terjadi pada zona pembakaran (burning zone) di mana perpindahan panasnya hampir seluruhnya secara radiasi.

Sedang pada tempat yang bertemperatur lebih rendah seperti zona kalsinasi perpindahan panas yang terjadi lebih didominasi oleh mekanisme konveksi tidak cukup ekonomis dilakukan di dalam kiln karena kecepatan aliran gas cukup rendah. Berdasarkan konsep pemikiran inilah, akan diperoleh penghematan energi pembakaran klinker bila proses kalsinasi dilakukan sebagian besar di luar kiln.

Metode perindahan panas pada Suspension preheater yaitu:

1. Transfer panas aliran searah (Co-current)

Kontak panas antara media yang dipanaskan dan media yang memanaskan berlangsung searah.

12

2. Transfer panas aliran berlawanan arah (Counter current)

kontak panas antara media yang dipanaskan dan media yang memanaskan berlawanan arah. Aliran Counter Current dalam SP (suspension Preheater).

(a) (b)

Gambar 2.2 Perpindahan Panas Secara (a) Counter current (b) Co- Current (sumber : PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon)

2.3 Variabel Proses

Variabel suspension preheater yang dikontrol yaitu : 1. Feed rate

Feed rate adalah laju alir dari feed yang masukkan ke Suspension Preheater.

Counter Current Co- Current

Material in

Material in

Gas out Gas out

Gas in Gas in

Material out

Material out

2. Fuel rate

Fuel rate adalah laju alir bahan bakar yang digunakan pada Suspension Preheater meliputi bahan bakar alternative fuel dan batubara.

3. Temperature

Temperature untuk mengindikasikan pembakaran yang baik.

4. Pressure

Pressure adalah tekanan yang diukur berdasarkan besarnya hisapan dari ID fan.

2.4 Kalsinasi

Kalsinasi yaitu pemanasan serbuk pada temperatur tinggi tetapi masih berada di bawah titik leleh. Proses kalsinasi yang paling sering dilakukan, yaitu dekomposisi kalsium karbonat (batu kapur) menjadi kalsium oksida dan karbon dioksida. (Latif,dkk.2014:1) Reaksi kimia yang ada di Suspension Preheater adalah:

1. Disosiasi Kalsium Karbonat CaCO3(s)→CaO(s) + CO2(g)

2. Disosiasi Magnesium Karbonat MgCO3(s) → MgO(s) + CO2(g)

3. Dehidrasi tanah liat

Al2O3.SiO2.2H2O → Al2O3.SiO + 2H2O (Deolalkar.2007:86)

14

BAB III METODOLOGI

Dalam pelaksanaan tugas akhir di PT INDOCEMENT Tunggal Prakarsa Tbk. Palimanan Cirebon pada periode 12 Juni – 28 Juni 2019, mahasiswa diharapkan mampu melakukan kegiatan tugas akhir sesuai dengan bidang keahlian yang ada ataupun melakukan pengamatan terhadap suatu proses atau alat untuk kemudian dikaji sesuai dengan bidang keahlian yang dimiliki.

Untuk mendukung tugas akhir dan kajian yang dilakukan, maka dapat dilakukan beberapa metode pelaksanaan (Gambar 3.1), yaitu antara lain :

3.1 Pendahuluan

Dilakukan dengan orientasi lapangan pada tanggal 12 Juni 2019 dengan mengunjungi setiap unit pada Plant 10 untuk mengetahui spesifikasi alat dan cara kerja dari alat tersebut. Data-data yang digunakan untuk perhitungan neraca massa dan neraca panas pada suspension preheater diperoleh melalui mencari data lapangan ke Central Control Room (CCR) maupun Quality Control Department (QC departement) dan pustaka serta melakukan asumsi. Serta melakukan wawancara dengan operator ataupun staff yang ada di CCR.

3.2 Pengambilan Data

Data- data yang diperoleh dari CCR, QC, dan Laboratorium pada PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon, yaitu :

1. Spesifikasi dari alat Suspension Preheater.

2. Feed masuk ke Suspension Preheater.

3. Kapasitas material dan suhu yang masuk dan keluar Suspension Preheater.

4. Komposisi dari masing-masing bahan bakar.

Data pustaka yang digunakan adalah Perry’s Chemical Engineers Handbook Introduction to Chemical Engineering Thermodynamics dan Perray’s Cement Engineering Handbook. Serta data yang diperlukan adalah berat molekul, kapasitas panas material dan gas, panas pembentukan clinker. Data-data yang telah didapatkan digunakan untuk menghitung efisiensi kinerja Suspension Preheater.

3.3 Pengolahan Data

Pengolahan data yang dilakukan, yaitu:

1. Menghitung neraca massa dari alat Suspension Preheater.

2. Menghitung neraca panas dari alat Suspension Preheater.

3. Menghitung heat loss dan efisiensi panas dari alat Suspension Preheater.

16

Pendahuluan

Pengambilan Data

Data Suspension Preheater :

Jenis aktual

Spesifikasi Suspension Preheater

Data Kondisi Operasi :

Suhu sebelum masuk dan setelah keluar dari

Suspension Preheater

Faktor yang mempengaruhi operasi Suspension Preheater

Data Bahan Bakar:

Jenis bahan bakar yang digunakan

Konsumsi bahan bakar

Pengolahan Data : 1) Menghitung neraca massa pada

Suspension Preheater

2) Menghitung neraca panas pada Suspension Preheater

Hasil :

1) Effisiensi panas di Suspension Preheater

2) Heat loss pada Suspension Preheater

Kesimpulan

Gambar 3.1 Diagram Alir

17

BAB IV

GAMBARAN UMUM PERUSAHAAN

4.1 Sejarah PT Indocement Tunggal Prakarsa Tbk.

Gambar 4.1 Logo Perusahaan

(Sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon) PT Indocement Tunggal Prakarsa Tbk. (“Indocement” atau “Perseroan”) mengoperasikan pabrik pertamanya secara resmi pada Agustus 1975. Dalam kurun waktu 43 tahun, Indocement telah menjadi salah satu produsen semen terbesar di Indonesia.

Perseroan didirikan pada 16 Januari 1985 melalui penggabungan enam perusahaan semen, yang pada saat itu memiliki delapan pabrik. Indocement didirikan berdasarkan akta pendirian No. 227 tanggal 16 Januari 1985 yang dibuat di hadapan Notaris Ridwan Suselo, SH. Sesuai dengan Anggaran Dasarnya, kegiatan usaha utama Perseroan meliputi manufaktur semen dan bahan bangunan, penambangan, konstruksi dan perdagangan. Saat ini, Perseroan dan Entitas Anak bergerak dalam beberapa bidang usaha yang meliputi manufaktur dan penjualan

semen (sebagai bisnis inti), memroduksi beton siap-pakai, agregat dan trass.

Indocement terus menambah jumlah pabriknya. Pada 22 Februari 2013, Perseroan telah memulai perluasan Kompleks Pabrik Citeureup dengan penambahan lini produksi yang disebut Pabrik ke-14. Jumlah pabrik Indocement termasuk Pabrik ke-14 adalah 13 pabrik. Sebagian besar pabrik berada di Pulau Jawa, 10 diantaranya berlokasi di Citeureup, Bogor, Jawa Barat, yang menjadikannya salah satu kompleks pabrik semen terintegrasi.

terbesar di dunia. Sementara dua pabrik lainnya ada di Palimanan, Cirebon, Jawa Barat, dan satu lagi di Tarjun, Kotabaru, Kalimantan Selatan.

Indocement mencatatkan sahamnya pertama kali di Bursa Efek Indonesia (BEI) pada 5 Desember 1989 dengan kode saham “INTP”. Sejak 2001, HeidelbergCement Group, yang berbasis di Jerman, menjadi pemilik mayoritas saham Perseroan. Heidelberg Cement adalah pemimpin pasar global dalam bisnis agregat dan merupakan pemain terkemuka di bidang semen, beton siap-pakai (RMC), dan kegiatan hilir lainnya, menjadikannya salah satu produsen bahan bangunan terbesar di dunia. Grup ini mempekerjakan lebih dari 45.000 orang di 2.300 lokasi di lebih dari 40 negara.

Dengan merek dagang “Tiga Roda” Indocement menjual sekitar 18,7 juta ton semen di 2014, yang menjadikannya perusahaan entitas tunggal penjual semen terbanyak di Indonesia. Produk semen Perseroan adalah Portland Composite Cement (PCC), Ordinary Portland Cement (OPC Tipe I, II, dan V), Oil Well Cement (OWC), Semen Putih, and TR-30 Acian Putih. Indocement merupakan satu-satunya produsen Semen Putih di Indonesia.

19

Selain penjualan semen, Indocement, melalui PT Pionirbeton Industri yang memroduksi beton siap pakai, menjual 3,9 juta m3 RMC dan menjadikannya pemimpin pasar dalam bisnis RMC di Indonesia. Dalam bisnis agregat, PT Tarabatuh Manunggal, perusahaan yang 100% sahamnya dimiliki Indocement, mulai berproduksi sejak 10 September 2014. Selain itu, Indocement memiliki tambang agregat lainnya melalui PT Mandiri Sejahtera Sentra.

Pada 31 Desember 2014, Indocement memiliki kapasitas produksi terpasang mencapai 20,5 juta ton semen, 5,0 juta m3 RMC dengan 41 batching plant dan 706 truk mixer, serta kapasitas produksi agregat sebesar 2,8 juta ton per tahun dengan total cadangan agregat mencapai 80 juta ton dari dua tambang.

Dalam menjalankan usahanya, Indocement terus fokus pada pembangunan berkelanjutan dengan komitmen mengurangi emisi karbon dioksida dari proses produksi semen. Indocement adalah perusahaan pertama di Asia Tenggara yang menerima Emisi Reduksi yang Disertifikasi (Certified Emission Reductions/CER) dalam kerangka Mekanisme Pembangunan Bersih (Clean Development Mechanism/CDM). Indocement merupakan perusahaan pertama di Indonesia yang menggunakan terak pasir tanur (granulated blast furnace slag), produk ampas leburan baja, beberapa tahun setelah diluncurkannya proyek semen campuran (blended cement). Bahan cementitious ini digunakan dalam produksi semen untuk mengurangi kandungan klinker dan menurunkan emisi CO2.

4.2 Visi, Misi dan Moto a. Visi

Pemain terkemuka dalam bisnis semen dan beton siap-pakai, pemimpin pasar di Jawa, pemain kunci di luar Jawa, memasok agregat dan pasir untuk bisnis beton siap-paka isecara mandiri.

b. Misi

Kami berkecimpung dalam bisnis penyediaan semen dan bahan bangunan berkualitas dengan harga kompetitif dan tetap memerhatikan pembangunan berkelanjutan.

c. Motto

Turut membangun kehidupan bermutu.

4.3 Makna Logo

Logo Tiga Roda mencerminkan kekuatan dan kedinamisan serta usaha keras untuk menjadi yang terbaik dalam menjaga kualitas. Semua elemen yang terdapat dalam Logo Indocement ini menciptakan suatu bentuk yang mencerminkan ikatan antara Indocement dan para pelanggannya, yang disatukan oleh produk semen Tiga Roda.

Warna dapat memberikan sejuta makna. Konsep desain pewarnaan yang diusung menggunakan warna merah dan biru sesuai dengan logo korporat. Warna merah mencerminkan keberanian serta usaha keras untuk menjadi yang terbaik dalam inovasi dan kualitas. Sedangkan warna biru mencerminkan kepercayaan, stabilitas, dan kemapanan perusahaan yang telah teruji melalui pengalaman selama bertahun-tahun.

21

4.4 Sejarah Perseroan

1985 PT Indocement Tunggal Prakarsa didirikan melalui penggabungan usaha enam perusahaan yang memiliki delapan pabrik semen.

1989 Indocement menjadi perusahaan publik dan mencatatkan sahamnya di Bursa Efek Indonesia.

1991 1. Indocement mengakuisisi Pabrik ke-9 di Palimanan, Cirebon, Jawa Barat, dengan kapasitas produksi terpasang 1,3 juta ton semen per tahun.

2. Penyelesaian pembangunan terminal semen Surabaya.

3. Memulai usaha beton siap-pakai.

1996 Pabrik ke-10 di Palimanan, Cirebon, Jawa Barat, selesai dibangun dengan kapasitas produksi terpasang 1,3 juta ton semen per tahun.

1997 Pabrik ke-11 di Citeureup, Bogor, Jawa Barat, selesai dibangun dengan kapasitas produksi terpasang 2,6 juta ton semen per tahun.

1998 Pengambilalihan PT Indo Kodeco Cement (Pabrik ke-12) melalui penggabungan usaha dengan kapasitas produksi terpasang 2,6 juta ton semen per tahun.

2001 HeidelbergCement Group menjadi pemegang saham mayoritas melalui anak perusahaannya, Kimmeridge Enterprise Pte. Ltd.

2003 Kimmeridge Enterprise Pte. Ltd. mengalihkan kepemilikan sahamnya di Indocement kepada HC Indocement GmbH.

2005 1. Indocement meluncurkan produk PCC ke pasar Indonesia.

2. Penggabungan usaha antara HC Indocement GmbH dengan

HeidelbergCement South-East Asia GmbH, dimana yang disebutkan terakhir menjadi pemegang saham mayoritas langsung Indocement.

2006 HeidelbergCement South-East Asia Gmbh. melakukan penggabungan usaha dengan HeidelbergCement AG. Dengan demikian HeidelbergCement AG. menguasai 65,14% saham Indocement.

2007 1. Indocement membeli 51% saham PT Gunung Tua Mandiri, sebuah perusahaan tambang agregat yang terletak di Rumpin, Bogor, Jawa Barat.

2. Indocement memodifikasi Pabrik ke-8 di Citeureup untuk menambah kapasitas produksi terpasang sebesar 600.000 ton semen per tahun.

2008 1. Indocement menerima Emisi Reduksi yang Disertifikasi (Certified Emission Reduction/CER) untuk pertama kalinya dalam kerangka Mekanisme Pembangunan Bersih untuk proyek penggunaan bahan bakar alternatif.

2. Indocement menerima Peringkat Hijau Program Penilaian Peringkat Kinerja Perusahaan (PROPER) untuk periode 2007-2008, untuk Pabrik Citeureup dan Peringkat Biru untuk Pabrik Palimanan.

3. Dalam rangka restrukturisasi internal, HeidelbergCement AG – pemegang saham utama Indocement – mengalihkan seluruh sahamnya di Indocement kepada Birchwood Omnia Limited

23

(Inggris), yang dimiliki 100% oleh HeidelbergCement Group.

2009 1. Birchwood Omnia Limited (HeidelbergCement Group), pemegang saham utama Indocement, menjual 14,1% sahamnya kepada publik.

2. Indocement meraih peringkat tertinggi, yaitu Peringkat Emas, pada program PROPER 2008- 2009. Peringkat tersebut diraih oleh Pabrik Citeureup, Bogor. Indocement merupakan perusahaan kedua di Indonesia yang meraih Peringkat Emas sejak program PROPER dimulai tahun 2002. Pabrik Palimanan, Cirebon, memperoleh Peringkat Hijau pada program PROPER 2008-2009.

3. Anak perusahaan Indocement, PT Mandiri Sejahtera Sentra (MSS), meningkatkan kepemilikannya menjadi 100% atas tambang agregat di Purwakarta, Jawa Barat, dengan estimasi cadangan sekitar 95 juta ton. Akuisisi ini memampukan Indocement menjadi pemimpin pasar untuk pasokan agregat dengan total cadangan sebesar 115 juta ton.

4. Melalui anak perusahaannya, PT Dian Abadi Perkasa dan PT Indomix Perkasa, Indocement menguasai 100% saham PT Bahana Indonor, sebuah perusahaan di bidang transportasi laut.

2010 1. Dua unit penggilingan-semen baru mulai beroperasi di Pabrik Palimanan, meningkatkan total kapasitas terpasang sebesar 1,5 juta ton semen menjadi 18,6 juta ton semen per tahun.

2. Tambahan empat batching plant dan lebih dari 100 truk mixer baru memperkuat bidang usaha beton siap-pakai guna mengantisipasi

peningkatan permintaan pasar.

2011 1. Dimulainya pembangunan penggilingan semen di Pabrik Citeureup untuk meningkatkan kapasitas produksi PCC sebesar 1,9 juta ton semen. Diharapkan akan selesai pada tahun 2013.

2. Beroperasinya fasilitas bongkar-muat semen kantong dengan peti kemas di dermaga Pabrik Tarjun.

3. Dimulainya pembangunan terminal semen untuk menyediakan fasilitas bongkar-muat semen kantong dan curah di Samarinda, Kalimantan Timur, guna memenuhi permintaan serta meningkatkan pangsa pasar di wilayah Kalimantan.

2012 1. Mulai digunakannya kereta api sebagai moda transportasi untuk pengiriman semen kantong dari Palimanan ke Purwokerto.

2. United Nations Framework Convention on Climate Change (UNFCCC) menerbitkan CER untuk Indocement atas keberhasilannya mengurangi emisi dari proyek blended cement untuk periode 2006-2007.

3. Dimulainya pengoperasian Terminal Semen Banyuwangi, Jawa Timur guna memfasilitasi bongkar muat semen kantong dan curah.

4. Dimulainya pengoperasian Terminal Semen Samarinda, Kalimantan Timur guna memfasilitasi bongkar muat semen kantong dan curah.

5.

25

2013 1. Laboratorium QARD di Kompleks Pabrik Citeureup menerima sertifikat ISO 17025 dan diakreditasi oleh Kantor Akreditasi Nasional (KAN) untuk Process Control Laboratory (PCL).

2. Dimulainya pembangunan Pabrik ke-14 di Kompleks Pabrik Citeureup. Pabrik baru ini mempunyai kapasitas terpasang 4,4 juta ton semen dan akan menjadi pabrik semen terbesar di Indonesia.

3. Dimulainya pengoperasian rute kereta api tambahan untuk pengiriman semen kantong Bogor – Surabaya.

4. Penambahan satu unit vertical roller mill (VRM) di Kompleks Pabrik Citeureup dengan kapasitas produksi sebesar 1,9 juta ton semen per tahun.

4.5 Produk Indocement

4.5.1 Portland Composite Cement (PCC)

PCC dibuat untuk penggunaan umum seperti rumah, bangunan tinggi, jembatan, jalan beton, beton pre-cast dan beton pre-stress. PCC mempunyai kekuatan yang sama dengan Portland Cement Tipe I.

Gambar 4.2 Portland Composite Cement (PCC)

(Sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon)

4.5.2 Ordinary Portland Cement (OPC)

OPC juga dikenal sebagai semen abu-abu, terdiri dari lima tipe semen standar. Indocement memproduksi OPC Tipe I, II dan V. OPC Tipe I merupakan semen kualitas tinggi yang sesuai untuk berbagai penggunaan, seperti konstruksi rumah, gedung tinggi, jembatan, dan jalan. OPC Tipe II dan V memberikan perlindungan tambahan terhadap kandungan sulfat di air dan tanah.

Gambar 4.3 Ordinary Portland Cement (OPC)

(Sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon) 4.5.3 Oil Well Cement (OWC)

OWC adalah tipe semen khusus untuk pengeboran minyak dan gas baik di darat maupun lepas pantai. OWC dicampur menjadi suatu adukan semen dan dimasukkan antara pipa bor dan cetakan sumur bor dimana semen tersebut dapat mengeras dan kemudian mengikat pipa pada cetakannya.

27

Gambar 4.4 Oil Well Cement (OWC)

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan-Cirebon) 4.5.4 White Cement

Semen putih digunakan untuk dekorasi eksterior dan interior gedung.

Sebagai satu-satunya produsen semen putih di Indonesia, saat ini Indocement dapat mencukupi kebutuhan semen putih pasar domestik

Gambar 4.5 White Cement

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan-Cirebon)

4.5.5 Acian Putih TR30

Acian Putih TR30 sangat sesuai untuk pekerjaan acian dan nat.

Komposisi Acian Putih TR30 antara lain Semen Putih “Tiga Roda”, kapur (Kalsium Karbonat) dan bahan aditif khusus lainnya. Keuntungan menggunakan Acian TR30 antara lain, permukaan acian lebih halus, mengurangi retak dan terkelupasnya permukaan, karena mempunyai sifat plastis dengan daya rekat tinggi, cepat dan mudah dalam pengerjaan, hemat karena acian lebih tipis, serta dapat digunakan pada permukaan beton dengan menambahkan lem putih.

Gambar 4.6 Acian Putih TR30

(Sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon) 4.5.6 Ready-Mix Concrete (diproduksi anak perusahaan)

Beton Siap-Pakai diproduksi dengan mencampur OPC dengan bahan campuran yang tepat (pasir dan batu) serta air dan kemudian dikirimkan ke tempat pelanggan menggunakan truk semen untuk dicurahkan.

Sebagai nilai tambah produk, Beton Siap-Pakai mendatangkan keuntungan yang lebih tinggi dari produk semen lainnya. Mayoritas yang signifikan dari Beton Siap-Pakai Indocement adalah dijual di daerah Jakarta

29

dimana industri pembangunannya sangat baik.

Gambar 4.7 Ready-Mix Concrete

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan-Cirebon) 4.5.7 Agregat (diproduksi anak perusahaan)

Tambang agregates (batu andesit) di Rumpin dan Purwakarta, Jawa Barat dengan total cadangan 130 juta ton andesit, melalui anak perusahaan Indocement akan memperkuat posisi Indocement sebagai pemasok bahan bangunan.

Gambar 4.8 Agregat

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan Cirebon.)

4.6 Kapasitas Produksi

Tabel 4.1 Kapasitas Produksi

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan-Cirebon)

*) Melalui Akuisisi tahun 1999

**) Melalui merger dengan PT Indo Kodeco Cement (IKC) pada tanggal 29 Desember 2000

OPC : Ordinary Portland Cement

OWC : Oil Well Cement

WC : White Cement

PCC : Portland CompositeCement

31

4.7 Proses Produksi

Produksi semen membutuhkan bahan baku yang bersifat kering, proporsional, dan homogen sebelum ditransfer ke dalam tanur pembakaran. Hasil pencampuran ini dikenal dengan nama klinker, yang kemudian dihaluskan dengan campuran gipsum di dalam penggilingan semen untuk menghasilkan OPC atau dicampur dengan bahan aditif lainnya untuk menghasilkan tipe semen yang lain.

Rata-rata, sekitar 960 kg klinker menghasilkan satu ton OPC.

a. Penambangan

Bahan baku utama yang digunakan dalam memproduksi semen adalah batu kapur, pasir silika, tanah liat, pasir besi dan gipsum. Batu kapur, tanah liat dan pasir silika di tambang dengan cara pengeboran dan peledakan dan kemudian dibawa ke mesin penggiling yang berlokasi tidak jauh dari tambang. Bahan yang telah digiling kemudian dikirim melalui ban berjalan atau dengan menggunakan truk.

Dalam sistem proses basah, bahan baku dimasukkan ke dalam tanur dengan wujud aslinya yang masih basah, sehingga membutuhkan konsumsi panas yang relatif tinggi. Dalam sistem proses kering, bahan baku telah dikeringkan dan dimasukkan ke tanur dalam bentuk bubuk. Ini memberikan keuntungan sehingga digunakan oleh produsen semen saat ini. Indocement menggunakan proses tanur kering, yang mengkonsumsi panas lebih sedikit dan lebih efisien dibandingkan proses tanur basah.

b. Pengeringan dan Penggilingan

Semua bahan yang sudah dihancurkan dikeringkan di dalam pengering yang berputar untuk mencegah pemborosan panas.Kadar air dari material tersebut menjadi turun sesuai dengan kontrolkualitas yang telah ditentukan sesuai standar yang telah ditetapkan. Setelah disimpan di Raw Mill Feed Bins, campuran material yang telah mengikuti standar dimasukkan ke dalam penggilingan. Dalam proses penggilingan ini, pengambilan contoh dilakukan setiap satu jam untuk diperiksa agar komposisi masing-masing material tetap konstan dan sesuai dengan standar. Setelah itu tepung yang telah bercampur itu dikirimkan ke tempat penyimpanan.

c. Pembakaran dan Pendinginan

Dari tempat penyimpanan hasil campuran yang telah digiling, material yang telah halus itu dikirim ke tempat pembakaran yang berputar dan bertemperatur sangat tinggi sampai menjadi klinker. Setelah klinker ini didinginkan, dikirim ke tempat penyimpanan. Selama proses ini berlangsung, peralatan yang canggih digunakan untuk memantau proses pembakaran yang diawasi secara terus menerus dari Pusat Pengendalian. Bahan bakar yang dipergunakan adalah batu bara, kecuali untuk semen putih dan oil well cement digunakan gas alam.

33

d. Penggilingan Akhir

Klinker yang sudah didinginkan kemudian dicampur dengan gipsum yang masih diimpor, kemudian digiling untuk menjadi semen. Penggilingan ini dilaksanakan dengan sistem close circuit untuk menjaga efisiensi serta mutu yang tinggi. Semen yang telah siap untuk dipasarkan ini kemudian dipompa ke dalam tangki penyimpanan.

e. Pengantongan

Dari silo tempat penampungan, semen dipindahkan ke tempat pengantongan untuk kantong maupun curah. Pengepakan menjadi efisien dengan menggunakan mesin pembungkus dengan kecepatan tinggi. Kantong- kantong yang telah terisi dengan otomatis ditimbang dan dijahit untuk kemudian dimuat ke truk melalui ban berjalan. Sedangkan semen curah dimuat ke lori khusus untuk diangkut ke tempat penampungan di pabrik, atau langsung diangkut ke Tanjung Priok untuk disimpan atau langsung dikapalkan.

f. Pemasaran

Produk Perseroan dengan merek “Semen Tiga Roda” dipasarkan di seluruh Indonesia dan memiliki jaringan distribusi yang luas. Salah satu perangkat utama dalam bisnis Indocement adalah mengelola relasi dengan toko bahan bangunan yang mendistribusikan produk Semen Tiga Roda ke masyarakat. Selain itu PT Indocement menjalin hubungan baik dengan pelanggan, sejumlah kegiatan dilaksanakan, seperti temu pelanggan, membuat program customer relationship management untuk mempererat hubungan dengan pelanggan semen kantong dan semen curah, membuat program loyalty

melalui “Mitra Semen Tiga Roda” dan majalah “Kokoh”. Indocement terus meningkatkan komunikasi dua arah dengan pelanggan melalui media digital, seperti website, facebook, twitter, dan lainnya.

4.8 Struktur Organisasi

Gambar 4.9 Struktur Organisasi PT Indocement Tunggal Prakarsa Tbk. Plant Cirebon

(Sumber: PT Indocement Tunggal Prakarsa Tbk.Palimanan- Cirebon)

35 BAB V

HASIL DAN PEMBAHASAN

5.1 Suspension Preheater

Proses pemanasan awal SP Feed terjadi diReinforced Suspension Preheater.

Reinforced Suspension Preheater adalah bagian dari Kiln yang berfungsi mengeringkan raw meal (mengurangi kadar air raw meal dari 1 % menjadi 0,5 %) dan memanaskan SP Feed sebelum masuk ke Rotary Kiln. Disamping sebagai alat penukar panas, Suspension Preheater juga berfungsi sebagai alat pemisah material Suspension Preheater (SP) ialah suatu peralatan untuk Proses pemanasan awal material dengan menggunakan gas hasil pembakaran dari kiln dan cooler dengan temperatur mencapai 1100˚C. Material baku terlebih dahulu dimasukkan ke dalam Suspension Preheater dengan pneumatic conveyor. Didalam Suspension Preheater aliran berawal dari siklon tertinggi dan turun menjadi siklon terbawah.

Gas panas dihisap oleh fan dari kiln dan cooler menuju siklon tertinggi sehingga proses perpindahan panas antara material panas dan gas panas terjadi secara counter flow. Perpindahan panas pada material terjadi secara konveksi.

Suspension Preheater terdiri dari 2 line, dan setiap line memiliki 4 stage atau siklon yaitu cyclone 4, cyclone 3, cyclone 2, cyclone 1 dan dilengkapi dengan calsiner dimana proses pembakaran dilakukan di dalamnya dan terdapat pula mixing chamber. Proses kalsinasi mulai terjadi pada siklon paling bawah dengan temperatur material sekitar 750˚C. Proses kalsinasi bertujuan mengubah material baku menjadi klinker. Klinker yang keluar dari Suspension Preheater

melalui outlet duct kedua (siklon paling bawah) masuk kiln melalui kiln feed end untuk melanjutkan proses kalsinasi yang telah dilangsungkan di calsiner dan dua siklon paling bawah dari Suspension Preheater.

Tugas SP didalam pabrik semen ialah untuk meringankan tugas kiln dalam membakar material, karena jika tidak ada SP kinerja kiln sangat besar, bahan bakar yang digunakan pun harus lebih banyak, begitupun untuk perawatannya sangat mahal.

Didalam SP terdapat beberapa parameter yang harus dipahami, karena pada peralatan SP resiko yang bisa timbul sangat besar. Berikut parameter yang harus dipahami yaitu mengenai segitiga api. Segitiga api terdiri dari sumber panas, bahan bakar dan O2. Suatu kebakaran tidak akan terjadi jika ketiga atau salah satu faktor tersebut tidak ada. Didalam SP salah satu faktor tersebut harus dijaga agar tidak terjadi ledakan atau kebakaran didalamnya, salah satu faktor yang dijaga yaitu O2, didalam SP kadar O2 dijaga sekecil mungkin yaitu harus kurang dari 2%.

5.2 Bahan Bakar Suspension Preheater

Selain gas panas didalam SP yang dihasilkan dari grate cooler yang dimanfaatkan kembali untuk SP atau disebut udara tersier, namun untuk meningkatkan panas pada kalsiner ditambahkan bahan bakar. Bahan bakar utama yang digunakan untuk proses pembakaran di SP adalah batu bara yang disuplai dari unit coal mill. Batubara dipilih sebagai bahan bakar utama karena memiliki nilai kalor yang tinggi yaitu NHV(Net Heating Value atau nilai bakar bawah) = 5.524 Kcal/Kg , dan juga terbilang mudah didapat dan biaya nya tidak terlalu mahal.

37

Namun untuk meningkatkan nilai kalor pada SP dan untuk memanfaatkan penggunaan limbah bahan bekas yang ada di lingkungan untuk digunakan sebagai alternative fuel yaitu seperti sekam padi, serbuk gergaji, dan limbah rumah tangga. Dan PT Indocement melakukan berbagai penelitian mengenai bahan bakar alternatif seperti sekam padi yang memiliki nilai kalor, NHV = 3492 Kcal/Kg, serbuk gergaji memiliki nilai kalor, NHV = 4379 Kcal/Kg, dan limbah rumah tangga memiliki kalor, NHV 3560 Kcal/Kg. Untuk saat ini salah satu fuel alternatif terbaik yang dipakai yaitu sekam padi dan serbuk gergaji, karena bahan tersebut memiliki nilai kalor yang cukup tinggi dan mudah untuk dibakar serta tidak mempengaruhi kualitas produk.

5.3 Variabel Proses Suspension Preheater

Variabel pada suspension preheater yang dikontrol agar proses berjalan optimal diantaranya :

a. Feed rate, adalah laju alir sp feed yang ditambahkan berpengaruh pada jumlah penggunaan bahan bakar untuk memanaskan bahan baku agar tercapai derajat kalsinasi yang diinginkan. Bila feed rate terlalu banyak maka temperature gas panas akan turun, dibutuhkan penambahan bahan bakar untuk menaikkannya. Bila sp feed banyak dan temperature tinggi dapat menyebabkan terjadinya coating (pengerakan pada dinding cyclone) sehingga menyumbat aliran proses material. Bila feed rate rendah maka temperature gas panas tinggi sehingga banyak gas panas yang terbuang.

b. Fuel rate, laju alir bahan bakar yang digunakan pada Suspension Preheater meliputi bahan bakar alternative fuel dan Batu bara.

Pengaturan fuel rate bergantung pada sp feed. Fuel rate tinggi menyebabkan peningkatan temperature gas panas. Fuel rate rendah maka pemanasan bahan baku kurang efisien dan tidak tercapainya derajat kalsinasi.

c. Temperature, untuk mengindikasikan kondisi pembakaran yang baik.

Pengaturan temperature digunakan untuk mengukur tingkat recovery panas yang dapat digunakan kembali sehingga menentukan jumlah bahan bakar yang diperlukan. Temperature yang terlalu tinggi mengindikasikan jumlah bahan bakar yang terlalu banyak atau feeding yang kurang hal ini merugikan karena gas panas banyak yang terbuang. Temperature yang rendah bisa mengindikasikan pembakaran yang rendah atau tarikan udara yang cukup hal ini merugikan karena gas panas yang dimanfaatkan untuk pengeringan bahan baku di raw mill tidak efisien sebab temperature gas panas dari suspension preheater yang terlalu rendah.

d. Pressure, adalah tekanan yang diukur berdasarkan besarnya hisapan dari ID fan. Bila pressure terlalu tinggi maka pemanasan material kurang maksimal dikarenakan temperature material yang rendah. Bila pressure rendah dapat mengakibatkan penyumbatan pada cyclone karena temperature material yang tinggi. Nilai dari tekanan yang harus dijaga maksimal 600 mmH2O bila dikonversikan 0,058 atm. Satuan tekanan mmH2O memiliki arti millimeter kolom air yang perhitungannya

39

menggunakan specific gravity. Specific gravity merupakan perbandingan antara massa jenis cairan yang ingin dikatahui tekanannya dengan massa jenis cairan referensi, cairan referensi yang umum digunakan adalah air bernilai 1000 kg/m3 atau 1 g/cm3. Untuk menghitung Specific gravity material yang dijadikan referensi harus memiliki fasa yang sama. Untuk material berbentuk gas tidak memiliki tekanan hidrostatik.

e. Kandungan O2 yang diperlukan dalam pembakaran di suspension preheater pada top cyclone adalah 1,0% - 1,5%. Oksigen dibutuhkan untuk menentukan jumlah udara yang diperlukan dalam pembakaran setelah mengetahui jumlah komponen yang terkandung dalam bahan bakar. Jika kadar oksigen terlalu rendah maka pembakarannya tidak sempurna dan akan terbentuk CO.

f. Kandungan CO menandakan pembakaran yang tidak sempurna ada dalam suspension preheater yang diukur pada top cyclone memiliki batas 0,01% - 0,02% . Semakin tinggi CO maka kerugian energi pembakaran akan lebih banyak (panas pembakarannya rendah). Nilai kalor CO yang dihasilkan dari pembakaran jauh lebih rendah dibandingkan nilai kalor pembakaran sempurna (menghasilkan CO2).

5.4 Spesifikasi Alat

Gambar 5.1 Suspension Preheater

(sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon) Tabel 5.1 Spesifikasi alat Suspension Preheater

Tipe Kawasaki four stage cyclone preheater

Jumlah Satu buah

Kapasitas Rata – rata 3800 Ton/hari, maksimal 5000 Ton/hari

Ketinggian Sekitar 74 meter

Terdiri dari 2 – cyclone pada tahap pertama ( d = 5900 mm)

2 – cyclone pada tahap kedua ( d = 5500 mm)

2 – cyclone pada tahap ketiga ( d = 5200 mm)

2 – cyclone pada tahap keempat ( d = 3900 mm)

1 – precalsiner yang terdiri dari swirl burner dan swirl calsiner

41

1 – pipa utama dengan mixing chamber 1 – kiln inlet hood

1 set conecting duct yang menghubungkan setiap cyclone dari tahap pertama sampai keempat pemanasan awal untuk proses kalsinasi

5.5 Bagian-Bagian Peralatan Suspension Preheater

Tabel 5.2 Bagian-Bagian Peralatan Suspension Preheater

Prinsip kerja Pemanasan dan pembakaran SP Feed awal sebelum masuk ke Kiln dengan mengontakkan material dan gas panas.

Tujuan Memanaskan SP Feed dari suhu 100 –

110ᴼC sampai 800-900ᴼC. Mengkalsinasi SP Feed sampai 90%.

Bagian Alat Utama

Cyclone Merupakan tempat terjadinya pemisahan

material dengan gas panas.

Connecting Duct Tempat terjadinya kontak dan pemisahan material dengan gas panas.

Calciner Tempat terjadinya prekalsinasi material dan kontak secara langsung antara gas panas dari burner dan material.

Mixing chamber Tempat pencampuran antara materil yang masuk dari cyclone pada stage 4 (C1.1 dan C1.2) dan material yang masuk pada calsiner.

(sumber: PT Indocement Tunggal Prakarsa Tbk. Palimanan-Cirebon)

5.6 Data Aktual Perhitungan Suspension Preheater ( SP ) 5.6.1 Neraca Massa Suspension Preheater ( SP )

A. Komposisi input material

1. Komposisi Umpan Material Masuk SP

Kapasitas maksimal SP perhari adalah 5000 Ton/Day. Sehingga kapasitas maksimal SP perjam yaitu: [(5000 Ton/Day x 1,73 ) : 24 jam ] = 360,416 Ton/hour (1,73 ialah ketetapan dari klinker rasio). Sehingga kapasitas maksimal per jam dikonversi dalam satuan Kg menjadi 360.416 Kg.

Perhitungan komposisi umpan suspension preheater yaitu raw meal dengan umpan masuk nya sebanyak 329.500 Kg, kemudian komposisi umpan tersebut dihitung tanpa air dan IL (Ignition Loss) yaitu zat pembakaran yang hilang yang tidak dapat bereaksi dengan komponen lain. dengan persen berat yang telah ditentukan oleh Quality Control Department (QCD), maka komposisi massa tiap komponen didapatkan sebagai berikut :

Tabel 5.3 Komposisi umpan masuk SP feed tanpa IL dan air

Komponen % Berat Massa (kg)

SiO2 13,90 45.351,954

Al2O3 3,90 12.724,649

Fe2O3 2,14 6.982,243

CaCO3 78,12 254.842,558

MgCO3 1,93 6.303,595

Total 100 326.205

Dengan demikian umpan masuk tersebut telah memenuhi standar kapasitas alat.

2. Total Bahan Bakar

Batubara kering + sekam padi kering + bahan bakar gas

=12.409,13 + 8.358,45 + 812,05 = 21.579,63 kg

43

3. Udara Primary Fan

Kapasitas = 9000 m3/jam Densitas udara = 1,149 kg/ m3

Laju udara kering = x udara kering

= 10.155,23 kg/jam 4. Udara Pendorong Bahan Bakar

Kapasitas = 3850 m3/menit Densitas udara = 1,149 kg/ m3

Laju udara kering = x udara kering

= 260.651,03 kg/jam 5. Udara pembawa umpan

Udara pembawa umpan = 0 (karena menggunakan bucket elevator) 6. Udara tersier

Tabel 5.4 Komposisi Udara Tersier Komponen Presentase(%) Massa(kg/jam)

H2O 2,20 6.998,10

O2 22,80 89.031,45

N2 75,00 292.754,06

Total 100 388.783,61

7. Gas Buang Kiln

Tabel 5.5 komposisi Gas Buang Kiln komponen Presentase(%) Massa(kg/jam)

CO2 25,65 191.636,38

SO2 0,07 73,92

NO2 0,25 233,10

H2O 5,91 8.292,93

N2 64,07 81.948,57

O2 4,05 29.894,82

Total 100 312.079,72

B. Komposisi Output Material 1. Dust Return

%Dust return = klinker teoritis – klinker aktual x 100%

Klinker teoritis

= 10,52%

Laju total dust return = %dust return x SP feed kering

=34.319,86 kg/jam 2. Gas buang SP

Tabel 5.6 Komposisi Gas Buang SP Komponen presentase massa (kg/jam)

CO 0,10 412,05

CO2 29,58 249.848,03

SO2 0,04 178,16

NO2 0,16 616,38

H2O 4,87 27.672,41

N2 7,06 582.408,41

O2 58,19 128.074,71

Total 100 990.034,24