BAB 2

LANDASAN TEORI

2.1 Konsep Dasar Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) adalah gabungan dari penerapan pemeliharaan di Amerika Serikat dengan pengendalian kualitas di Jepang yang melibatkan unsur tenaga kerja. Hasil dari pengembangan sistem tersebut di perusahaan antara lain adanya peningkatan efektivitas, penurunan kerusakan mesin dan kesadaran operator di dalam pemeliharaan mesin maupun produk dari hari ke hari. Total Produktive Maintenance (TPM) cenderung mengarah ke perawatan oleh produksi yang mengikutsertakan seluruh karyawan dalam kelompok- kelompok kecil, jadi dapat didefinisikan arti TPM adalah kegiatan productive maintenance yang melibatkan semua komponan utama dan pendukung secara total, bulat dan terarah. Di era sekarang ini, ketika robot mulai memproduksi robot dan jam kerja produksi berlangsung selama 24 jam non-stop maka tidak mustahil bahwa sebuah perusahaan akan menggunakan jasa robot secara total. Dalam pembahasan mengenai kualitas , masyarakat cenderung mengatakan bahwa kualitas tergantung darI proses kerja, namun dengan perkembangan sistem robot yang

serba otomatis akan lebih sesuai jika dikatakan bahwa kualitas sangat tergantung dari peralatan yang di dalamnya mencakup biaya, produktivitas, persediaan, dan output produksi.

Perlengkapan produksi menjadi sangat canggih, kita dapat lihat dari perlengkapan untuk sistem robotik dan perlengkapan untuk proses kerja yang membutuhkan tingkat ketelitian yang tinggi dan juga pada perlengkapan kerja yang memerlukan kecepatan, tekanan, dan suhu yang tinggi hal- hal inilah yang memacu perkembanagn teknologi sekarang ini.

Penerapan TPM dalam sebuah perusahaan haruslah dimulai dari management puncak yang diturunkan hingga ke line produksi, tujaun utama dari TPM adalah tidak adanya kerusakan / breakdown dan tidak adanya cacat/ defect. Ketika kerusakan dan cacat dapat dihilangkan maka umur pakai peralatan kerja dapat meningkat sehingga biaya dapat ditekan, persediaan dapat diminimumkan dan sebagai konsekuensinya produktivitas pekerja meningkat. Terdapat lima elemen yang mendasari pengertian dari TPM, antara lain: 1. TPM bertujuan untuk memaksimalkan efektivitas dari peralatan (kerja). 2. TPM dibangun melalui sistem PM (Productive Maintenance) untuk

keseluruhan jangka hidup dari peralatam.

3. Penerapan TPM di lingkup engineering, operasional dan maintenance. 4. TPM melibatkan setiap karyawan dari puncak management sampai ke

5. TPM didasari dari penerapan PM dan motivasi dari management malalui aktivitas kelompok- kelompok kecil yang berkesinambungan.

Dan juga terdapat delapan pilar TPM yaitu : 1. Perawatan Terencana

2. Focus Improvement 3. Skill up Training 4. Perawatan Mandiri 5. Quality Management

6. Maintenance Prevention Design 7. Dokumen dan Stabilisasi

8. Environmental Safety

Dapat dijabarkan satu persatu sebagai berikut:

a. Perawatan Terencana, adalah aktivitas perawatan/ perbaikan yang:

Pelaksanaan maintanance dilakukan sesuai dengan jadwal yang disepakati.

Mempersiapkan semua kebutuhan umtuk melaksanakan PM, meliputi metode, tools, oil/ lubrication, parts dll.

Melibatkan operator dalam kegiatan maintenance dan memberi porsi (kecil dan sederhana) yang realistis.

Berikut gambar diagram untuk perawatan terencana:

Gb 2.1 Diagram Perawatan Terencana

b. Focus Improvement, dapat dilihat pada diagram di bawah ini:

Gb 2.2.Diagram Focus Improvement Master Schedule PM Report PM CM Plan CM Report CM Indikasi gangguan Failure notice Penjadwalan Personal Tools Spare part Arsip Definisi Masalah Menganalisa Data Analisa sebab- akibat Rencana Perbaikan Memeriksa Hasil Implementasi Standarisasi

O

E

E

c. Skill up Training, meliputi kegiatan- kegiatan : Penjelasan umum seputar spesifikasi mesin.

Cara pengoperasian mesin dan komponen utama dalam bekerja. Program pemeriksaan rutin oleh operator.

Program preventive maintenance dasar berikut jadwal. Kondisi operasional mesin dalam keadaan normal.

Kemungkinan- kemungkinan failure yang terjadi pada mesin.

Memotivasi operator untuk menaruh perhatian pribadi terhadap operasi normal mesin (bunyi, kecepatan, panas, indikator gauge dll) d. Perawatan Rutin, meliputi kegiatan:

Persiapan pengalihan pekerjaan maintenance dari bagian Maintenance kepada operator secara terencana.

Standart baku prosedur perawatan yang meliputi tempat/ bagian, metode, alat dan periode/ waktu.

Melengkapi peralatan/ mesin dengan petunjukan visual kontrol dan sarana penunjang.

Perangkat monitoring/ supervisi langsung.

e. Quality Maintenance, manata dan memelihara kondisi prima untuk mencapai zero defect.

Gb 2.3.Diagram Quality Maintenance f. Maintenance Prevention Design

Jenis analisa atau aktivitas yang menitikberatkan pada menemukan kerusakna mesin/ cacat produk selama masa peninjauan design dan penetapan spesifikasi dengan menggunakan teknik- teknik preventive maintenance.

g. Dokumen dan Stabilisasi

Prosedur standart, form, catatan dan informasi dihimpun ke dalam standart system control quality (ISO).

Manfaat yang bias diraih diantaranya:

i. Sejarah/ riwayat mesin yang berisikan data- data: Aktivitas PM dan data inspeksi.

Tabulasi breakdown dan penggantian sparepart. Quality Defect Kepresisian alat Kondisi proses Metode/ personel Standarisasi Set Up Training ZERO DEFFECT

Improvement dan modifikasi yang telah dilakukan. ii. Penjadwalan penyediaan spare part.

iii. Biaya maintenance.

iv. Penjadwalan pemeriksaan rutin berkelanjutan. v. Pertimbangan investasi.

h. Environmental Safety.

Membangun sistem pengawasan dan proteksi lingkungan yang terintegrasi mengacu pada:

Pencegahan kecelakaan akibat kecerobohan pelaksana (manusia). Isolasi dan eliminasi bahaya dari mesin/ proses.

Penerapan SMK3.

2.2 Output Produksi Dengan Sistem TPM

Sasaran utama dalam peningkatan aktivitas produksi adalah meningkatkan produktivitas dengan cara meminimaliasasi input dan memaksimalkan output. Tidak hanya mementingkan jumlah, namun output produksi haruslah melihat kualitas itu sendiri termasuk di dalamnya adanya penekanan biaya dan pengiriman yang tepat waktu. Input terdiri dari tenaga kerja, mesin dan material sedangkan output terdiri dari produksi/ production (P), kualitas/ quality (Q), biaya/ cost (C), pengiriman/ delivery (D), keamanan/ safety (S), moral (M). TPM berusaha untuk memaksimalkan output (PQCDSM) dengan cara memelihara kondisi ideal pengoperasian dan menjalankan peralatan

secara efektif. Untuk dapat mencapai efektivitas terhadap keseluruhan peralatan maka metode TPM berfungsi untuk mengeliminasi ”enam kehilangan besar” yang menjadi hambatan utama tidak tercapainya efektivitas, diantaranya :

Down time:

1. Kegagalan peralatan, karena kerusakan.

2. Setting dan pengaturan mesin, seperti penggantian dies pada mesin injeksi moulding.

Speed losses:

3. Waktu kosong atau berhenti karena hal- hal sepele, dikarenakan mesin tidak bekerja secara normal.

4. Pengurangan kecepatan mesin, karena adanya perbedaan antara kemampuan mesin dengan spesifikasi mesin.

Defect:

5. Cacat produk, karena adanya part mesin yang rusak sehingga menyebabkan kualitas produk kurang baik.

6. Hasil yang berkurang, berasal dari mesin yang baru mulai jalan produksi sampai kondisi mesin mulai stabil.

2.3 Overall Equipment Effectiveness (OEE) di dalam TPM

TPM merupakan sistem manajemen dalam perawatan peralatan, mesin, utility dengan sasaran tercapainya zero breakdown, zero defect dan zero accident. Zero breakdown berarti peralatan tidak pernah rusak, zero defect berarti tidak ada produk yang rusak saat dibuat, dan zero accident berarti tidak adanya kecelakaan verja yang mengakibatkan luka pada manusia maupun kerusakan alat/ mesin.

Di TPM ada parameter yaitu OEE (Overall Equipment Effectiveness) yang mencakup tiga faktor yaitu Quality (mutu produk), Availibility (ketersediaan/ lamanya mesin bisa dipakai), dan Performance (kinerja dari mesin dalam menghasilkan produk). Dengan mengetahui nilai dari OEE maka akan banyak manfaat yang bisa diperoleh, misalnya:

Menjadi dasar pertimbangan apakah sudah perlu membeli mesin baru atau tidak

Menjadi patokan kecepatan mesin yang kita tuntut dari penjual mesin Menghindari pembelian mesin yang tidak tepat sehingga mubazir Saat mesin baru yang dibeli sedang commisioning, maka data OEE bisa menjadi patokan apakah mesin itu sudah sesuai permintaan kita Mengetahui apakah produktivitas di pabrik sudah optimal atau belum Sebagai sarana untuk improvement

Berapa nilai/ patokan dari perusahaan kelas dunia ?, perusahaan berkelas dunia menurut Nakajima seharusnya mempunyai angka OEE > 85% yaitu perkalian dari Availibility > 90%, Performance > 95% dan Quality > 99%. Di dalam mencari nilai OEE terdapat beberapa langkah matematis yang harus dilalui diantaranya :

NO OBJECTIVE PENJELASAN

1 Running Time Waktu selama mesin mulai dinyalakan sampai proses selesai atau waktu resmi dari perusahaan dimana mesin boleh berhenti beroperasi. 2 Official Down Time Merupakan waktu ketika mesin belum berjalan untuk melakukan

proses produksi

3 Loading Time Merupakan hasil pengurangan running time dengan official down time. Untuk memperbesar loading time, maka running time harus diperbesar dan official down time harus diperkecil.

4 Time Losses Merupakan waktu yang terbuang ketika mesin berhenti karena adanya suatu

sebab/masalah.

5 Operating Time Merupakan hasil pengurangan antara Loading Time dengan Total Time Losses 6 Speed Machine

Kecepatan mesin produksi dilihat dari output yang dihasilkan dalam satuan menit

7 Standart Cycle Time Waktu siklus standart mesin, diperoleh dari pembagian nominal 1 dengan nilai 8 Theoretical Yield

Output mesin produksi secara teori, didapat dari perkalian antara operating time

dengan speed machine

9 Actual Yield Aktual output produksi yang dihasilkan, berdasarkan pengamatan 10 Availibility

Merupakan hasil bagi antara operating time dengan loading time dari mesin tsb

11 Performance Efficiencies

Merupakan pembagian antara actual yield yang telah dikalikan dengan

standard

cycle time dengan operating time.

12 Rate of quality product Sebagai rata-rata kualitas produk yang dihasilkan.

Besarnya nilai persentase rate of quality product ini dipengaruhi oleh jumlah produk yang terpakai dan jumlah produk yang dibuang/di-reject

13 Overall equipment Efektivitas mesin secara keseluruhan, didapat dari perkalian antara availibility, effectiveness (OEE) performance efficiencies dan rate of quality product

Semakin besar nilai persentase overall equipment effectiveness menunjukan bahwa mesin dalam keadaan yang semakin baik dan siap untuk produksi

Tabel 2.1 Tabel OEE dalam TPM

2.4 Diagram Tulang Ikan (Fishbone diagram)

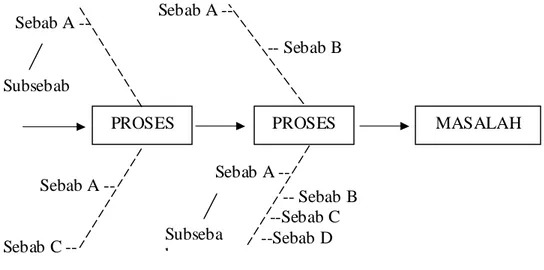

Peningkatan proses melibatkan pengambilan tindakan pada penyebab variasi. Dengan kebanyakan aplikasi praktis, jumlah kemungkinan penyebab untuk masalah tertentu dapat sangat besar. Dr.Kaoru Ishikawa mengembangkan metode sederhana dari menyajikan penyebab secara grafik masalah kualitas tertentu. Metodenya disebut dengan beberapa nama: diagram Ishikawa, diagram tulang ikan (fishbone digram) dan diagram sebab akibat. Diagram sebab dan akibat adalah alat yang digunakan untuk mengatur dan menunjukkan secara grafik semua pengetahuan yang dimiliki sebuah kelompok sehubungan dengan masalah tertentu. Langkah- langkahnya adalah:

1. Mengembangkan bagan aliran dari wilayah ynag akan diperbaiki. 2. Mendefinisikan masalah yang akan diselesaikan.

3. Melakukan sumbang saran untuk menemukan semua kemungkinan penyebab masalah

4. Mengatur hasil sumbang saran dalam kategori yang rasional

5. Membat diagram sebab akibat yang secara akurat menampilkan hubungan dari semua data dalam setiap kategori.

Diagram sebab dan akibat kelas proses produksi menggunakan proses produksi sebagai kategori atau cabang- cabang utama dari diagram. Proses ditunjukkan digabungkan dengan garis horisontal, contoh jenis diagram ini :

Gb 2.4 Diagram Sebab dan Akibat dari kelas Proses Produksi

Penyebutan satu per satu penyebab dari sebab dan akibat hanya menunjukkan semua sebab yang mungkin dari masalah tertentu yang dikelompokkan menurut kategori yang rasional. Jenis diagram sebab dan akibat ini siap memberi kemungkinan untuk mendekatan sumbang saran yang sedang digunakan.

Diagram sebab dan akibat memiliki sejumlah kegunaan. Penciptaan diagram merupakan suatu pendidikan dengan sendirinya. Mengorganisasi pengetahuan dari kelompok tersebut merupakan penuntun untuk diskusi dan sering kali mengilhami untuk lebih banyak ide.

Subseba b MASALAH PROSES -- Sebab B --Sebab C --Sebab D Sebab A -- Sebab A -- -- Sebab B PROSES Sebab A -- Subsebab Sebab A -- Sebab C --

2.5 Metode FMEA (Failure Mode and Effect Analysis)

FMEA atau analisis mode kegagalan dan efek adalah suatu prosedur tersruktur untuk mengidentifikasi den mencegah sebanyak mungkin mode kegagalan. Suatu mode kegagalan adalah apa saja yang termasuk dalam kecacatan/ kegagalan dalam desain, kondisi di luar batas spesifikasi yang ditetapkan, atau perubahan- perubahan dalam produk yang menyebabkan terganggunya fungsi di dalam produk itu. Dengan menghilangkan mode kegagalan, maka FMEA akan meningkatkan keandalan dari produk sehinggan meningkatkan kepuasan pelanggan yang menggunakan produk tersebut. Langkah- lqangkah di dalam membuat FMEA :

1. Mengidentifikasi produk/ jasa.

2. Mendaftarkan masalah- masalah potensial yang dapat muncul, efek dari masalah- masalah potensial tersebut dan penyebabnya. Hindarilah masalah- masalah sepele.

3. Menilai masalah untuk keparahan (severity), probabilitas (occurance) dan detektabilitas (detection).

4. Menghitung “Risk Priority Number”, atau RPN yang menjadi penyebab dari masalah tersebut dengan cara mengalikan ketiga variabel dalam poin 3 di atas dengan demikian dapat dicari solusi prioritas yang harus dilakukan.

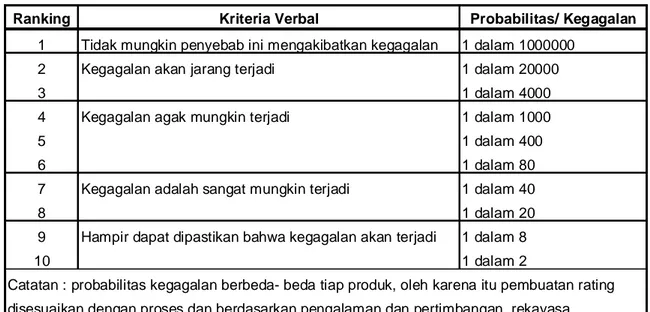

Untuk keterangan lebih lanjut tentang rating occurance, severity dan detection dapat dilihat pada table di bawah ini :

Tabel 2.2 Definisi FMEA untuk rating Occurance

Sumber : Gasperz, 2002, p251

Tabel 2.3 Definisi FMEA untuk rating Detectability

Ranking Kriteria Verbal Probabilitas/ Kegagalan

1 Tidak mungkin penyebab ini mengakibatkan kegagalan 1 dalam 1000000

2 Kegagalan akan jarang terjadi 1 dalam 20000

3 1 dalam 4000

4 Kegagalan agak mungkin terjadi 1 dalam 1000

5 1 dalam 400

6 1 dalam 80

7 Kegagalan adalah sangat mungkin terjadi 1 dalam 40

8 1 dalam 20

9 Hampir dapat dipastikan bahwa kegagalan akan terjadi 1 dalam 8

10 1 dalam 2

Catatan : probabilitas kegagalan berbeda- beda tiap produk, oleh karena itu pembuatan rating disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engeneering judgement)

Ranking Kriteria Verbal Tingkat Kejadian Penyebab

1 Metode pencegahan atau deteksi sangat efektif. 1 dalam 1000000

Tidak ada kesempatan bahwa penyabab akan muncul lagi.

2 Kemungkinan bahwa penyebab itu terjadi adalah 1 dalam 20000

3 sangat rendah 1 dalam 4000

4 Kemungkinan penyebab bersifat moderat, 1 dalam 1000

5 metode deteksi masih memungkinkan kadang- kadang 1 dalam 400

6 penyabab ini terjadi 1 dalam 80

7 Kemungkinan bahwa penyebab itu masih tinggi. 1 dalam 40

8 Metode pencegahan atau deteksi kurang efektif, 1 dalam 20

karena penyebab masih berulang lagi.

9 Kemungkinan bahwa penyebab itu terjadi sangat tinggi. 1 dalam 8 10 Metode deteksi tidak efektif. Penyebab akan selalu terjadi. 1 dalam 2

disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engeneering judgement)

Sumber : Gasperz, 2002, p254

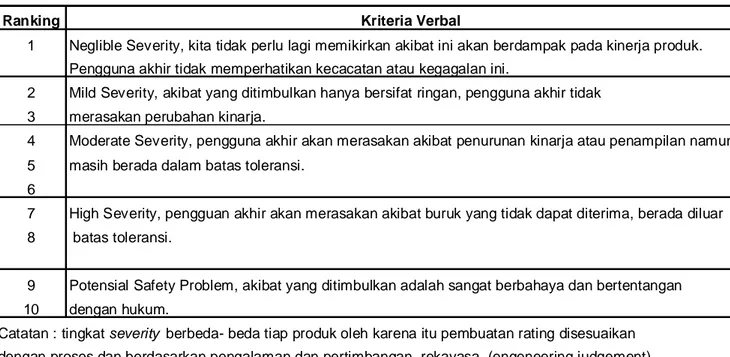

Tabel 2.4 Definisi FMEA untuk rating Severity

Sunber : Gasperz, 2002, p250

Ranking Kriteria Verbal

1 Neglible Severity, kita tidak perlu lagi memikirkan akibat ini akan berdampak pada kinerja produk. Pengguna akhir tidak memperhatikan kecacatan atau kegagalan ini.

2 Mild Severity, akibat yang ditimbulkan hanya bersifat ringan, pengguna akhir tidak

3 merasakan perubahan kinarja.

4 Moderate Severity, pengguna akhir akan merasakan akibat penurunan kinarja atau penampilan namun 5 masih berada dalam batas toleransi.

6

7 High Severity, pengguan akhir akan merasakan akibat buruk yang tidak dapat diterima, berada diluar 8 batas toleransi.

9 Potensial Safety Problem, akibat yang ditimbulkan adalah sangat berbahaya dan bertentangan

10 dengan hukum.

dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engeneering judgement) Catatan : tingkat severity berbeda- beda tiap produk oleh karena itu pembuatan rating disesuaikan