ANALISIS

STANDARD TIME

PADA PROSES

PRODUKSI

DRIVE RIB

1

INBOARD

PESAWAT

AIRBUS

A380

PT. DIRGANTARA INDONESIA

(

INDONESIAN AEROSPACE

/

IAe

)

BANDUNG

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi salah satu syarat menempuh dan lulus mata kuliah Kerja Praktek

Disusun oleh :

M. Aditya Ramdhani (134010018)

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS PASUNDAN

BANDUNG

PENGESAHAN PERUSAHAAN

Menyatakan bahwa,

M. ADITYA RAMDHANI 143010018

Telah melaksanakan Kerja Praktek di :

PT. DIRGANTARA INDONESIA (

INDONESIAN

AEROSPACE

/

IAe

)

Jl. Padjadjaran No.154, Husein Sastranegara,

Cicendo, Kota Bandung, Jawa Barat 40174

10.OKTOBER.2017

dan

Telah menyusun Laporan Kerja Praktek dengan judul :

ANALISIS STANDARD TIME PADA PROSES PRODUKSI DRIVE RIB 1 INBOARD PESAWAT AIRBUS A380

PT. DIRGANTARA INDONESIA (INDONESIAN AEROSPACE/IAe)

PERNYATAAN TIDAK MENCONTEK ATAU

MELAKUKAN TINDAKAN PLAGIAT

Saya yang bertandatangan dibawah ini,

M. Aditya Ramdhani ( 143010028 )

Dengan ini menyatakan bahwa laporan Kerja Praktek dengan judul:

“ANALISIS STANDARD TIME PADA PROSES PRODUKSI DRIVE RIB 1 INBOARD PESAWAT AIRBUS A380”

Adalah hasil pekerjaan saya dan seluruh ide, pendapat atau materi dari sumber lain telah dikutip dengan cara penulisan referensi yang sesuai.

Pernyataan ini saya buat dengan sebenar-benarnya dan jika pernyataan ini tidak sesuai dengan kenyataan maka saya bersedia menanggung sanksi yang akan dikenakan sesuai dengan ketentuan yang berlaku.

Bandung,

KATA PENGANTAR

Segala puji dan syukur penulis terlimpah curahkan kepada Allah SWT

yang telah memberikan rahmat yang berlimpah, sehingga penulis dapat

menyelesaikan laporan kerja praktek dengan judul “Analisis Standard Time Pada Proses Produksi Drive Rib 1 Inboard Pesawat AirBus A380 PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)”.

Selama pelaksanaan kerja praktek hingga penulisan laporan tentunya tidak

terlepas dari bantuan berbagai pihak. Oleh karena itu, penulis ingin

menyampaikan terima kasih kepada :

1. Bapak, Ibu dan adik yang selalu memberikan semangat, dukungan,

bantuan, doa dan motivasi kepada penulis.

2. Ir. Toto Ramadhan, MT. selaku Ketua Prodi Teknik Industri

Universitas Pasundan,

3. Ir. H.R. Erwin Maulana Pribadi, MT. selaku Dosen Pembimbing.

4. Fridawaty, selaku Pembimbing kerja praktek di Department Program

SAS Component - PP 7000 (SPIRIT) PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

5. Seluruh Staff serta karyawan PT. Dirgantara Indonesia (Indonesian Aerospace/IAe).

6. Rekan kelompok kerja praktek Dzul Sanga Prasetya dan Luthfi

Farizky.

7. Semua pihak yang telah membantu penulis dalam pelaksanaan kerja

praktek yang tidak disebutkan satu persatu.

Bandung, Januari 2018

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

BAB I

PENDAHULUAN

1.1Latar Belakang ... I-1

1.2Ruang Lingkup ... I-2

1.3Tujuan dan Manfaat ... I-2

1.3.1 Tujuan ... I-2

1.3.2 Manfaat ... I-3

1.4Waktu dan Tempat Pelaksanaan ... I-3

1.5Metodologi ... I-3

1.6Sistematika Penulisan ... I-4

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1Profil Perusahaan ... II-6

2.1.1Sejarah Perusahaan ... II-6

2.1.2Visi dan Misi Perusahaan ... II-8

2.2 Produk dan Jasa PT. Dirgantara Indonesia ... II-8

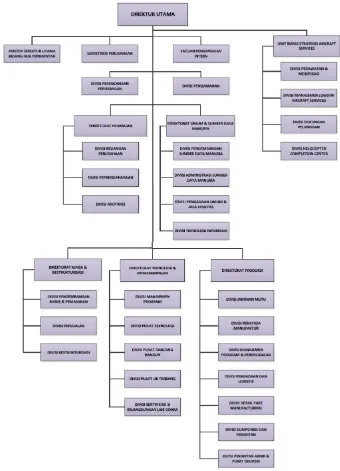

2.3 Bagan Struktur Organisasi Perusahaan ... II-11

2.3.1

Bagan Struktur Organisasi PT. Dirgantara Indonesia ... II-112.3.2

Bagan Struktur Organisasi PT. Dirgantara Indonesia ... II-12 2.4Tata Kerja Perusahaan ... II-122.5Proses Produksi Perusahaan ... II-14

2.7Mitra Perusahaan ... II-19

BAB III

AKTIVITAS DAN PENUGASAN KERJA PRAKTEK

3.1Keterlibatan Dalam Pekerjaan aktivitas Proses ... III-21

3.2Proses Kerja ... III-22

3.3Peluang dan Kendala yang Dihadapi ... III-28

3.3.1 Waktu Standard an Waktu Aktual ... III-28

3.3.2 Analisis Waktu Aktual Produksi ... III-30

3.3.3 Uji Normalitas ... III-30

3.3.4 Uji Hipotesis Z-Test Single Sample ... III-34 3.4Perbandingan Waktu Aktual Dengan Waktu Standar ... III-37

BAB IV

KESIMPULAN DAN REKOMENDASI

4.1 Kesimpulan ... IV-44

4.2 Rekomendasi ... IV-45

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Logo PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) . II-7 Gambar 2.2 Struktur organisasi PT. Dirgantara Indonesia (Indonesian

Aerospace/IAe) ... II-11 Gambar 2.3 Struktur organisasi Department Program SAS Component - PP 7000 (SPIRIT) ... III-12

Gambar 2.4 Diagram alur proses bisnis utama ... III-14

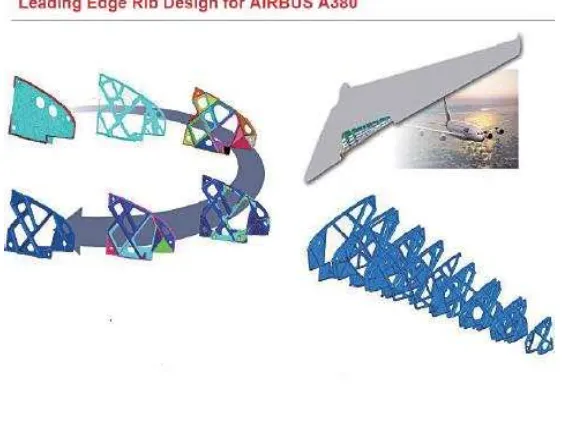

Gambar 2.5 Close Up Manufacturing Parts & Component ... III-15 Gambar 2.6 Quality management System AS9100 ... III-16 Gambar 3.1 Komponen sayap pesawat AirBus A380 ... III-23 Gambar 3.2 Rib pada sayap pesawat Airbus A380 ... III-24 Gambar 3.3 Drive Rib 1 Inboard ... III-26 Gambar 3.4 Normallity Test waktu aktual mesin ... III-31 Gambar 3.5 Hasil uji Normallity Test waktu aktual mesin ... III-32 Gambar 3.6 Normallity Test waktu aktual pekerja ... III-33 Gambar 3.7 Hasil uji Normallity Test waktu aktual pekerja ... III-33 Gambar 3.8 Uji Hipotesis Z-Test waktu aktual mesin ... III-35 Gambar 3.9 Hasil pengujian Z-Test pada aktual mesin... III-35 Gambar 3.10 Uji Hipotesis Z-Test waktu aktual pekerja ... III-36 Gambar 3.11 Hasil pengujian Z-Test pada aktual pekerja ... III-37 Gambar 3.12 Grafik peta kendali waktu aktual mesin ... III-40

DAFTAR TABEL

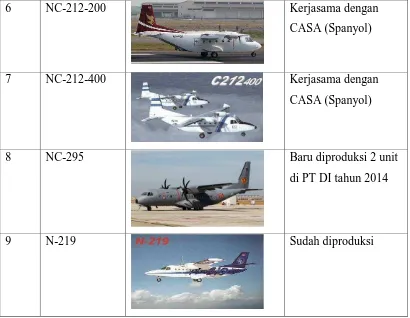

Tabel 2.1Pesawat yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) ... II-17

Lanjutan Tabel 2.1 Pesawat yang diproduksi oleh PT. Dirgantara

Indonesia (Indonesian Aerospace/IAe) ... III-18 Tabel 2.2 Helikopter yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) ... III-18

Lanjutan Tabel 3.4 Helikopter yang diproduksi oleh PT. Dirgantara

Indonesia (Indonesian Aerospace/IAe) ... III-19 Tabel 2.3 Beberapa produk sistem pertahanan yang diproduksi oleh PT.

Dirgantara Indonesia (Indonesian Aerospace/IAe) ... III-19 Tabel 3.1 Kegiatan kerja praktek penulis ... III-21

Lanjutan Tabel 3.1 Kegiatan kerja praktek penulis ... III-22

Tabel 3.2 Proses pembuatan Drive Rib 1 Inboard. ... III-25 Tabel 3.3 Standard time proses pembuatan Drive Rib 1 Inboard ... III-27 Tabel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual ... III-28

Lanjutan Tabel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual

... III-29

Lanjutan Tabel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual

... III-30

Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin ... III-38

Lanjutan Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin

... III-39

Lanjutan Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin

... III-40

Tabel 3.6 Perbandingan waktu standar dan waktu aktual pekerja ... III-41

Lanjutan Tabel 3.4 Perbandingan waktu standar dan waktu aktual pekerja

... III-42

Lanjutan Tabel 3.4 Perbandingan waktu standar dan waktu aktual pekerja

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kerja Praktek merupakan salah satu mata kuliah wajib Teknik Industri

Universitas Pasundan dimana mahasiswa harus menerapkan dan mengaplikasikan

ilmu yang telah diperoleh pada kasus nyata. Dengan melaksanakan kerja praktek

ini mahasiswa dituntut harus mengetahui sistem nyata pada suatu industri secara

langsung dan dapat menganalisis, mengidentifikasi serta memberikan suatu solusi

yang dapat diterapkan pada tempat dimana mahasiswa melakukan kerja praktek.

Pesawat terbang adalah salah satu alat transportasi yang digunakan hampir di

seluruh negara di dunia. Selain digunakan untuk alat transportasi udara, pesawat

terbang juga banyak digunakan sebagai alat untuk menunjang sistem pertahanan

suatu negara. Seiring berjalannya waktu, perkembangan teknologi yang

diterapkan pada pesawat terbang semakin canggih. Ada beberapa jenis/type

pesawat terbang yang telah diproduksi suatu perusahaan pembuat pesawat

terbang. Sebagai contoh yaitu pesawat terbang komersil, pesawat terbang militer,

dan berbagai macam jenis pesawat terbang lainnya yang disesuaikan dengan

penggunaan dan fungsi dari pesawat terbang tersebut.

PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) merupakan salah satu perusahaan pembuat pesawat terbang di Indonesia. Berbagai produk telah

dihasilkan oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe). Salah satu komponen yang masih diproduksi hingga saat ini adalah sayap dari Airbus type

A380. Airbus adalah produsen pesawat komersial yang berbasis di Toulouse, Perancis. Perusahaan ini didirikan tahun 2001 dibawah hukum Perancis sebagai

perusahaan join stok yang dipermudah oleh “S.A.S” (Societe par Actions Simplifiee).

Dengan naiknya rate permintaan, maka PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) harus dapat memenuhi permintaan dari Spirit Aerosystem. Segala macam keterlambatan, defect, ataupun permasalahan produksi yang dapat menghambat pemenuhan permintaan dari perusahaan Spirit Aerosystem harus diminimalkan bahkan seharusnya tidak boleh terjadi. Permasalahan-permasalahan

seperti keterlambatan ataupun defect tidak boleh terjadi karena dampak dari semua itu adalah kerugian bagi PT. Dirgantara Indonesia (Indonesian Aerospace/IAe). Masalah yang sering terjadi pada pengerjaan komponen A380 adalah masalah keterlambatan peroses pengerjaan.

Objek yang akan diteliti yaitu Drive Rib 1 Inboard yang merupakan salah satu komponen sayap pesawat A380 yang di produksi di PT. Dirgantara Indonesia

(Indonesian Aerospace/IAe). Pentingnya standard time pada proses produksi

Drive Rib 1 Inboard mendorong penulis untuk melakukan analisis pada standard time pada proses produksi Drive Rib 1 Inboard.

1.2 Ruang Lingkup

Ruang lingkup pada saat kerja praktek yang dilaksanakan di PT. Dirgantara

Indonesia (Indonesian Aerospace/IAe) pada Department Program SAS

Component - PP 7000 (SPIRIT).yaitu :

1. Penelitian hanya pada proses produksi Drive Rib 1 Inboard yang merupakan komponen sayap pesawat Airbus A380.

2. Analisa standard time dilakukan pada proses produksi Drive Rib 1

Inboard

.

1.3 Tujuan dan Manfaat

1.3.1Tujuan

Pelaksanaan kerja praktek di PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) pada Department Program SAS Component - PP 7000 (SPIRIT) memiliki tujuan sebagai berikut:

2. Mengetahui hasil dari analisis standard time pada proses produksi Drive Rib 1 Inboard.

1.3.2Manfaat

Pelaksanaan kerja praktek di PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) pada Department Program SAS Component - PP 7000 (SPIRIT) memiliki manfaat sebagai berikut:

1. Membangun hubungan kerjasama antara Perguruan Tinggi Universitas

Pasundan dengan PT. Dirgantara Indonesia (Indonesian Aerospace/IAe). 2. Mendapatkan pengalaman dan pengetahuan tentang proses bisnis PT.

Dirgantara Indonesia (Indonesian Aerospace/IAe) pada Department Program SAS Component - PP 7000 (SPIRIT) khususnya pada pembuatan

Drive Rib 1 Inboard yang merupakan komponen pesawat AirBus A380.

1.4. Waktu dan Tempat Pelaksanaan

Kerja praktek ini dilaksanakan pada :

Tanggal : 20 Juli 2017 – 19 Oktober 2017

Jam Kerja : 08.00 – 12.00

Tempat : PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)) Bandung, Jawa Barat

1.5.Metodologi

Data yang objektif dan ilmiah di peroleh penulis dengan menggunakan

metodologi penelitian operasional sebagai cara yang dilakukan dalam penyusunan

laporan kerja praktek. Adapun langkah-langkah yang dilakukan penulis adalah

sebagai berikut :

a. Identifikasi Masalah

Identifikasi masalah adalah suatu tahap dalam merumuskan masalah yang

timbul dalam kegiatan selama kerja praktek dan kemudian mencari

b. Studi Literatur

Dilakukan dengan mempelajari teori dan ilmu pengetahuan yang dapat

menunjang untuk menyelesaikan permasalahan yang terjadi.

c. Metode Pengumpulan data

Dalam pengumpuan data dilakukan dengan beberapa cara, antara lain :

Observasi, yaitu proses pengumpulan data untuk memperoleh sejumlah data dan informasi dengan cara melakukan pengamatan

secara langsung dari proses produksi Drive Rib 1 Inboard.

Wawancara, yaitu proses pengumpulan sejumlah data dan informasi berupa komunikasi secara langsung kepada pembimbing

lapangan dan operator untuk mengetahui proses produksi Drive Rib

1 Inboard.

Dokumentasi, yaitu proses pengambilan data dari perusahaan yang telah terdokumentasi atau arsip-arsip.

1.6. Sistematika Penulisan

Sistematika Penulisan dalam penyusunan laporan kerja praktek ini adalah

sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisikan tentang latar belakang masalah, ruang lingkup,

tujuan penelitian, waktu dan tempat pelaksanaan penelitian,

metodologi, lokasi penelitian dan sistematika penulisan.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini membahas profil dari perusahaan, jenis manufaktur atau

jasa, bagan struktur organisasi perusahaan, proses produksi

perusahaan, produk yang dihasilkan, mitra perusahaan, pengguna

dan konsumen dari perusahaan.

BAB III AKTIVITAS DAN PENUGASAN KERJA PRAKTEK

Bab ini merupakan semua hasil pengamatan dalam kerja praktek

dengan membahas keterlibatan mahasiswa dalam pekerjaan

aktivitas proses dan proses kerja.

BAB IV KESIMPULAN DAN REKOMENDASI

Bab ini berisi kesimpulan atas dasar pembahasan dari bab-bab

sebelumnya yang mencerminkan jawaban-jawaban atas

permasalahan yang dirumuskan dan juga memberikan rekomendasi

yang berisikan saran yang merupakan tindak lanjut dari

kesimpulan, berupa rekomendasi atau anjuran atas kesimpulan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1Profil Perusahaan

2.1.1Sejarah Perusahaan

Sebagai negara kepulauan, Indonesia ternyata tidak hanya berusaha untuk

memajukan diri di bidang perairan saja. Sebab ternyata Indonesia juga

memiliki kemajuan yang pesat di bidang kedirgantaraan atau hal-hal yang

berkaitan dengan ruang udara khususnya pesawat terbang. Hal tersebut

disimbolkan dengan didirikannya PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) yang menjadi BUMN atau Badan Usaha Milik Negara. Hanya sedikit yang tahu bahwa sebenarnya aktivitas kedirgantaraan di

Indonesia dimulai pada tahun 1946 dengan dibentuknya Biro Rencana dan

Konstruksi Pesawat di lingkungan Tentara Republik Indonesia Angkatan

Udara di Madiun, yang kemudian dipusatkan di Andir, Bandung. Tahun

1953, kegiatan tersebut mendapat wadah baru dengan nama Seksi Percobaan

yang pada tahun 1957 berubah menjadi Sub Depot Penyelidikan, Percobaan

dan Pembuatan Pesawat Terbang.

Tahun 1960, Sub Depot ini ditingkatkan menjadi Lembaga Persiapan

Industri Penerbangan (LAPIP) yang kemudian berubah menjadi Komando

Pelaksanaan Industri Pesawat Terbang (KOPELAPIP) yang pada tahun 1966

digabung dengan PN Industri Pesawat Terbang Berdikari menjadi Lembaga

Industri Penerbangan Nurtanio (LIPNUR). Kemudian pada tahun 1975, PT

Pertamina membentuk Divisi Advanced Technology dan Teknologi Penerbangan (ATTP) yang bertujuan menyiapkan infrastruktur bagi industri

kedirgantaraan di Indonesia. Selanjutnya di bawah pimpinan Prof. Dr. Ing.

B.J.Habibie, perusahaan tersebut berganti nama menjadi PT. Industri Pesawat

Terbang Nurtanio (IPTN).

Perjalanan sejarah IPTN kemudian memasuki masa-masa sulit ketika

krisis moneter yang menimpa Indonesia sejak pertengahan tahun 1997.

Dampaknya pada kehidupan masyarakat sangat besar, tidak terkecuali bagi

menyurutkan dukungan secara politis dan mengurangi suntikan dana yang

sebelumnya merupakan sendi tempat IPTN bergantung. Hal inilah yang tidak

diantisipasi oleh IPTN, diperparah lagi dengan kondisi internal IPTN yang

secara finansial dan manajerial kurang mandiri. Ditengah memburuknya

kondisi IPTN, Presiden Republik Indonesia saat itu KH, Abdurahman Wahid

pada tanggal 24 Agustus 2000 meresmikan perubahan nama menjadi PT.

Dirgantara Indonesia (Indonesian Aerospace/IAe) yang merupakan perusahaan berbadan hukum dan berdiri sendiri serta berstatus perusahaan

perseroan.

Perubahan nama menjadi PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) tersebut dimaksudkan untuk memberi nafas dan paradigma baru bagi perusahaan. Meski persoalan yang timbul semakin rumit dan

kompleks, hal ini disebabkan volume bisnis jauh lebih kecil dari sumber daya

yang tersedia. Upaya penyelamatan PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) akhirnya dilakukan atas beberapa fakta bahwa PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) adalah aset nasional dan memiliki kemampuan kedirgantaraan.

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 2.1 Logo PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

Berikut adalah arti dari logo PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) saat ini:

1. Sayap berukuran kecil melambangkan perusahaan Dirgantara Indonesia

yang dahulu bernama PT. Nurtanio.

2. Sayap berukuran sedang melambangkan perusahaan Dirgantara Indonesia

yang dahulu bernama PT. Industri Pesawat Terbang Nusantara (IPTN).

3. Sayap berukuran besar melambangkan saat ini perusahaan bernama PT.

4. Lingkaran diantara ketiga sayap tersebut melambangkan bola dunia yang

mengartikan bahwa perusahaan Dirgantara Indonesia berusaha menguasai

industri penerbangan dunia.

5. Warna biru melambangkan warna langit.

2.1.2Visi dan Misi Perusahaan

1. Visi

Menjadi perusahaan kedirgantaraan kelas dunia yang didasari oleh

teknologi dan biaya yang kompetitif tinggi didalam pasar dunia.

2. Misi

1. Sebagai pusat kompetensi dalam industri kedirgantaraan untuk misi

kemiliteran, dan komersial, maupun untuk aplikasi non kedirgantaan.

2. Sebagai pelaku utama didalam industri kelas dunia, dimana memiliki

strategi gabungan dengan industri kedirgantaan kelas dunia lainnya.

3. Biaya bisnis yang kompetitif.

4. Menghasilkan biaya kompetitif pada produk dan jasa.

2.2Produk dan Jasa PT. Dirgantara Indonesia

PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) memiliki beberapa jenis usaha yang dikembangkan, berikut merupakan penjelasan dari jenis usahanya :

1. Aircraft

Direktorat ini menjalankan kegiatan manufaktur pesawat terbang dan

helikopter. Terdapat beberapa jenis produk yang dihasilkan oleh divisi ini,

antara lain :

a. Aircraft Full Development

b. Aircraft joint Development and Production

c. Aircraft under license Production

d. Helicopter under license Production

Produk dari jenis usaha ini antara lain :

a. NC-212

b. CN-235

d. SUPER PUMA NAS-332

e. NBELL-412

2. Aerostucture

Didukung oleh tenaga ahli yang berpengalaman dan mempunyai

kemampuan tinggi dalam manufaktur dengan dilengkapi pula dengan

fasilitas manufaktur dengan ketepatan tinggi (high precision), seperti mesin-mesin canggih, bengkel sheet metal and welding/pengelasan,

composite and bonding center, jig and tool shop, calibration, testing equipment and quality inspection dll. Bisnis usaha Aerostucture meliputi : a. Pembuatan komponen aerostructure (Mechanide parts, Sub-assembly,

Assembly).

b. Pengembangan rekayasa (engineering package) : pengembangan komponen aerostcuture yang baru.

c. Perancangan dan pembuatan alat-alat (tool design and manufacturing). Memberikan program-program kontrak tambahan (subcontract programs) dan offset, untuk Boeing, Airbus Industries, BAe System, Korean Airines Aeropace Division, Mitsubshi Heavy Industries, AC CTRM Malaysia.

3. Aircraft Services

Dengan keahlian dan pengalaman bertahun-tahun, unit usaha Aircraft Services menyediakan servis pemeliharaan pesawat dan helikopter berbagai jenis, yang meliputi penyediaan suku cadang, pembaharuan dan

modifikasi struktur pesawat, pembaharuan interior maintenance and overhaul.

4. Engineering Services

Dilengkapi dengan peralatan perancangan dan analisis yang canggih,

fasilitas uji berteknologi tinggi, serta tenaga ahli yang berlisensi dan

berpengalaman standar internasional, satuan usaha Engineering Services

5. Defence

Bisnis utama satuan usaha Defence, terdiri dari produk-produk militer, perawatan, perbaikan, pengujian dan kalibrasi baik secara mekanik

maupun elektrik dengan tingkat akurasi yang tinggi, integrasi alat-alat penyerang, produksi beragam sistem senjata antara lain : FFAR 2,75” rocket, SUT Torpedo, dll.

Selain itu juga PT. Dirgantara Indonesia (Indonesian Aerospace/IAe

menyediakan beberapa jasa terkait tentang kedirgantaraan, diantaranya

yaitu :

1.Engineering work packages, design, development, testing;

2.Manufacturing subcontracts;

3.Aircraft Maintenance Repair and Overhaul (AMRO);

4.Engine Maintenance Repair and Overhaul (EMRO);

2.3Bagan Struktur Organisasi Perusahaan

2.3.1Bagan Struktur Organisasi PT. Dirgantara Indonesia

Struktur organisasi adalah susunan dan hubungan antara tiap bagian serta

posisi pada suatu organisasi atau perusahaan dalam menjalankan kegiatan

operasional untuk mencapai tujuan yang diharapkan. Struktur organisasi PT.

Dirgantara Indonesia (Indonesian Aerospace/IAe) adalah sebagai berikut:

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

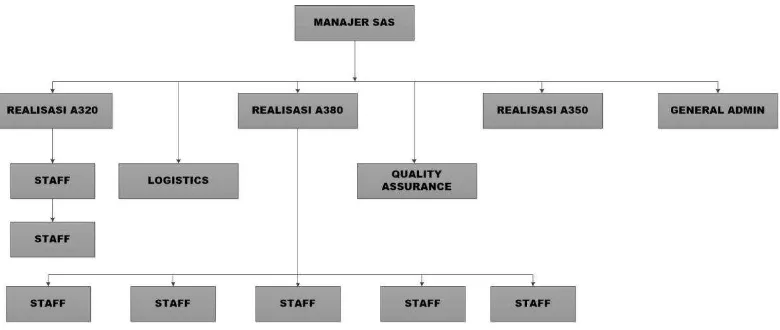

2.3.2Struktur Divisi Program Spirit Aerosystem

Berikut merupakan struktur organisasi dari Department Program SAS

Component - PP 7000 (SPIRIT) yang menaungi realisasi pesawat Airbus A320, A350 dan A380.

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

Gambar 2.3 Struktur organisasi Depa rtment Program SAS Component - PP 7000 (SPIRIT)

2.4Tata Kerja Perusahaan

Secara garis besar proses produksi pesawat mencakup beberapa tahapan,

diantaranya:

1. Gudang penyimpanan

Sebelum bahan baku diproses menjadi komponen terlebih dahulu

dilakukan evaluasi dan pengujian Quality Assurance melalui destruction inspection maupun non-destruction inspection. Pengujian dimaksudkan untuk mengetahui kualitas dan adanya korosi. Selanjutnya bahan baku tersebut

ditempatkan di gudang penyimpanan sesuai dengan spesifikasinya.

2. Pre-cutting

Bahan baku yang sudah diperiksa dikirim ke bagian pre-cutting sesuai dengan permintaan bagian produksi disertai job card yang tersedia. Proses ini dilaksanakan antara lain untuk menghemat bahan yang diproses, memudahkan

pelaksanaan dan pengontrolan bahan. Bahan yang telah dipotong diperiksa

kembali oleh Quality Assurance dan dikirim ke fabrikasi untuk proses selanjutnya.

Bagian ini bertugas membuat komponen pesawat terbang dan helikopter

serta membuat dan menyiapkan tool dan jig sebagai alat bantu pembuatan kompenen. Pembuatan komponen dilakukan melalui proses permesinan

maupun tanpa proses pembentukan (machining shop and sheet metal forming). Perlakuan lain yang diterapkan untuk komponen di atas:

a. Proses machining and forming

Suatu perlakuan pelapisan komponen secara kimiawi sehingga komponen

lebih tahan korosi. Selain di atas terdapat perlakuan lain terhadap komponen

dengan cara chemical milling. Komponen yang mendapat perlakuan di atas antara lain yang dibuat pada sheet metal forming, machining shop juga komponen-komponen yang dibentuk dengan cara stretch forming dan rubber press.

b. Heat treatment

Suatu perlakuan yang diterapkan terhadap bahan baku sehingga lebih

memudahkan proses pembuatan komponen. Proses yang dilakukan antara

lain: pengerasan, pelunakan dan penormalan kembali. Ketiga hal tersebut

dilakukan dengan cara pemanasan, pendinginan dan kombinasi antara

pemanasan dan pendinginan. Komponen yang memerlukan perlakuan di atas

adalah komponen yang dibuat dengan cara pengepresan.

c. Surface treatment

Suatu perlakuan lanjut agar komponen-komponen di atas lebih tahan

korosi. Sebelum komponen-komponen di atas dirakit dibagian fixed wing dan

rotary wing diadakan pengujian final oleh bagian Quality Assurance sesuai data yang tercantum dalam dokumen. Selain itu disini juga bisa melakukan

pengecatan dasar ataupun finishing.

4. Rotary Wing

Bertugas merakit pesawat helikopter dari struktur awal sampai final, termasuk di dalamnya mesin, sistem elektrik, sistem avionik, interior dan

sebagainya. Perakitan yang disesuaikan dengan pesanan atau kebutuhan

pemesan yang disesuaikan dengan misi dan fungsi pesawat tersebut dalam

operasi.

Bertugas merakit pesawat bersayap tetap dan proses perakitannya sama

seperti rotary wing.

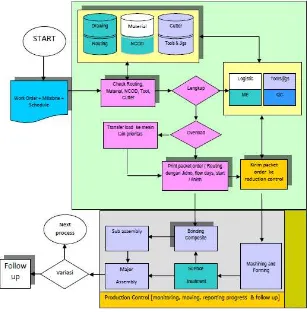

2.5Proses Produksi Perusahaan

Direktorat Produksi merupakan satu dari lima direktorat yang ada di PT.

Dirgantara Indonesia (Indonesian Aerospace/IAe). Direktorat Produksi bertugas mengerjakan proses fabrikasi atau manufacturing part dan komponen pesawat terbang dan tools penunjangnya seperti dies untuk pembentukan parts yang terbuat dari lembaran Al, fixture sebagai pencekam material selama proses permesinan, mould untuk cetakan pada proses bonding dan composite serta jig

untuk perakitan komponen dan pembuatan pesawat terbang. Disamping itu juga

didukung oleh CATIA dan sistem IRP untuk mengontrol semua progress status

produksi parts and component agar sesuai dengan jadual yang telah ditentukan.

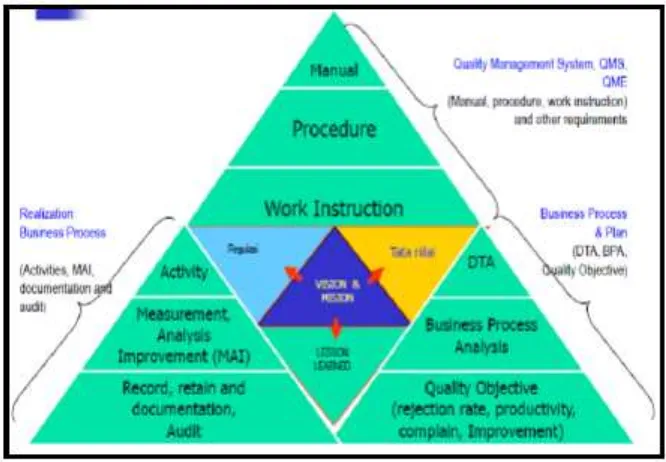

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 2.4 Diagram alur proses bisnis utama

drawing, material, NCOD, cutter, tool and jigs, routing dan perencanaan relevan lainnya yang berkaitan dengan pemenuhan terhadap order tersebut.

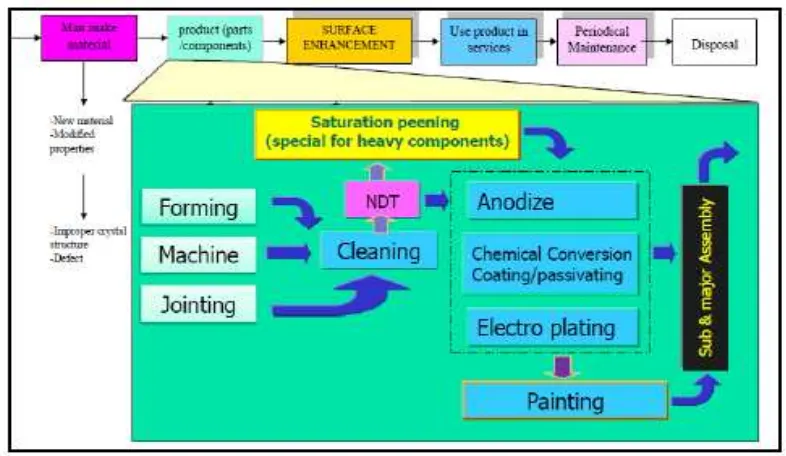

Setelah semua perencanaan lengkap, maka proses selanjutnya yaitu proses

manufacturing parts & components. Proses pengerjaan ini bisa melalui proses

machining, forming, dan bonding & composite. Proses dan sistem manufacturing parts & components di Direktorat Produksi bisa dilihat pada Gambar 2.5 di bawah ini

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 2.5 Close Up Manufacturing Parts & Component

Direktorat Produksi telah melengkapi sistem manajemen mutu AS9100 yang

setara dengan ISO 9001 : 2008 + regulasi keselamatan penerbangan dan Nadcap

untuk special proses seperti Heat Treatment Process, Shot Peening Process, NDT (Penetran, Magnetic Paticle Inspection, Radiografi, Ultrasonic, Edddy Current), Chemical Process, Bonding & Composite, Welding.

Secara sederhana sistem managemen mutu merupakan bagian integral dari

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 2.6 Quality management System AS9100

Dari Gambar 2.6 dapat diketahui bahwa dalam menjalankan bisnis proses

Direktorat Produksi menetapkan KPI (key performance indicator) yang tertuang dalam quality objective untuk seluruh bidang dan fungsi di lingkunganya. Tingkat efektivitas sistem managemen mutu akan diindikasikan oleh MAI dan

dibandingkan dengan quality objective. Penyimpangan terhadap quality objective

merupakan indicator perlunya tindakan perbaikan atau improvement sehingga

2.6Produk yang Dihasilkan

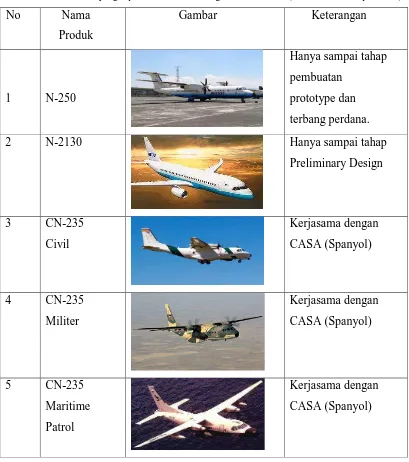

PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) telah memproduksi lebih dari 300 unit pesawat terbang dan helikopter, 50.000 unit roket, 150 unit

SUT (Surface Underwater Target) Torpedo, dan 10.000 unit komponen pesawat terbang (F-16, Boeing, Airbus, dan lain-lain). Beberapa produk pesawat terbang

yang diproduksi oleh PT DI dapat dilihat pada tabel 2.1.

Tabel 2.1 Pesawat yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

No Nama

Produk

Gambar Keterangan

1 N-250

Hanya sampai tahap

pembuatan

prototype dan

terbang perdana.

2 N-2130 Hanya sampai tahap

Preliminary Design

3 CN-235

Civil

Kerjasama dengan

CASA (Spanyol)

4 CN-235

Militer

Kerjasama dengan

CASA (Spanyol)

5 CN-235

Maritime

Patrol

Kerjasama dengan

CASA (Spanyol)

6 NC-212-200 Kerjasama dengan

CASA (Spanyol)

7 NC-212-400 Kerjasama dengan

CASA (Spanyol)

8 NC-295 Baru diproduksi 2 unit

di PT DI tahun 2014

9 N-219 Sudah diproduksi

Tabel 2.2 Helikopter yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

No Nama

Produk

Gambar Keterangan

1 NBO-105

Kerjasama dengan

DASA (Jerman)

2 SUPER

PUMA

NAS-332

Kerjasama dengan

Aerospatiale

Lanjutan Tabel 2.2 Helikopter yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

3 NBELL-412 Kerjasama dengan Bell

Textron (Amerika)

Tabel 2.3 Beberapa produk sistem pertahanan yang diproduksi oleh PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

No Nama

Produk

Gambar Keterangan

1 FFAR 2,75’’

Rocket

Kerjasama dengan

FZ (Belgia)

2 SUP

Torpedo

Kerjasama dengan

AEG Telefunken

(Jerman)

2.7Mitra Perusahaan, Pemasok dan Konsumen

Mitra perusahaan, supplier, dan konsumen PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) adalah sebagai berikut.

1. Mitra Perusahaan

a. Bank Negara Indonesia.

b. Bank Rakyat Indonesia.

c. Speedmark. 2. Supplier

a. Airbus Defence & Space. b. All Metal Services. c. Aero Fastener.

e. Cherry Aerospace. f. Aero Falcon.

g. Sonsu Controls, Inc. h. Tramec Aero.

i. Teledyne Battery Products. 3. Konsumen

a. Kementerian Pertahanan Republik Indonesia.

b. TNI-AU.

c. BASARNAS.

d. Amerika Selatan

e. Afrika Selatan

f. Malaysia

g. Thailand

h. Filipina

BAB III

AKTIVITAS DAN PENUGASAN KERJA PRAKTEK

3.1Keterlibatan Dalam Pekerjaan Aktivitas Proses

Kegiatan penulis selama melaksanakan kerja praktek di PT. Dirgantara

Indonesia (Indonesian Aerospace/IAe) dimulai dengan melakukan wawancara dan dilanjutkan dengan melakukan observasi. Wawancara dilakukan untuk

mengetahui segala aktivitas proses bisnis yang ada di PT. Dirgantara Indonesia

(Indonesian Aerospace/IAe) pada Department Program SAS Component –

PP7000 (SPIRIT), kemudian dilanjut dengan melakukan observasi agar

mengetahui secara langsung aktivitas proses bisnisnya. Pada pelaksanaan kerja

praktek, penulis ditempatkan pada proses produksi. Berikut adalah tabel aktivitas

selama penulis melaksanakan kerja praktek :

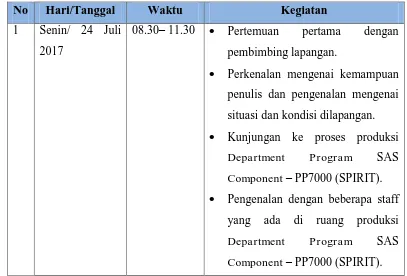

Tabel 3.1 Kegiatan kerja praktek penulis

No Hari/Tanggal Waktu Kegiatan

1 Senin/ 24 Juli

2017

08.30– 11.30 Pertemuan pertama dengan

pembimbing lapangan.

Perkenalan mengenai kemampuan penulis dan pengenalan mengenai

situasi dan kondisi dilapangan.

Kunjungan ke proses produksi

Department Program SAS

Component– PP7000 (SPIRIT).

Pengenalan dengan beberapa staff yang ada di ruang produksi

Department Program SAS

Lanjutan Tabel 3.1 Kegiatan kerja praktek penulis

2 Rabu / 26 Juni

2017

09.00 – 11.30 Penulis berkunjung ke ruang

produksi Department Program

SAS Component – PP7000 (SPIRIT). Wawancara mengenai

alur proses produksi dengan

pembimbing lapangan.

3 Kamis / 3

Agustus 2017

09.00 – 11.00 Penulis diberi data – data mengenai

proses produksi Drive Rib 1

Inboard. 4 Senin / 7

Agustus 2017

09.00– 11.30 Penulis kembali melakukan

observasi ke ruang produksi untuk

mengetahui kelanjutan proses

produksi Drive Rib 1 Inboard. 5 Jumat / 11

Agustus 2017

09.00 – 11.30 Penulis berkeliling ruang produksi.

Penulis meminta data proses produksi Drive Rib 1 Inboard

kepada pembingbing lapangan.

6 Rabu / 16

Agustus 2017

08.30 – 14.00 Penulis observasi terhadap mesin

mesin di ruang produksi.

7 Selasa / 25

Agustus 2017

08.30 – 11.30 Penulis berkeliling ke setiap

aktivitas produksi, mulai dari

gudang penyimpanan bahan baku

sampai gudang penyimpanan

bahan jadi.

3.2Proses Kerja

Pada pertemuan pertama pelaksanaan kerja pratek, penulis melakukan

pertemuan pertama dengan pembimbing lapangan. Setelah itu melakukan diskusi

dengan pembimbing lapangan mengenai kerja praktek yang dilakukan penulis

praktek terhadap penulis dan memaparkan pengertian dari Department Program

SAS Component – PP7000 (SPIRIT). Pembimbing menjelaskan bahwa Departemen SPIRIT yaitu departemen yang memproduksi komponen sayap

pesawat AirBus A380. Department Program SAS Component– PP7000 (SPIRIT) sendiri terikat subkontrak dengan SPIRIT Aerosystem Malaysia untuk memenuhi kebutuhan produksi sayap pesawat yang nantinya akan dilakukan assembly

dengan keseluruhan komponen pesawat AirBus A380 lainnya yang bertempat di Touluose, Prancis.

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 3.1 Komponen sayap pesawat AirBus A380.

Pada hari selanjutnya penulis melakukan kunjungan dengan pembimbing

lapangan untuk mengetahui proses produksi yang ada pada Department Program

SAS Component – PP7000 (SPIRIT), dimulai dari kunjungan gudang penyimpanan bahan baku sampai menjadi barang jadi yang sudah di packaging

yang nantinya dikirim. Selanjutnya penulis melakukan diskusi dengan

pembimbing mengenaikunjungan yang sudah dijalani.

Pada hari selanjutnya penulis disarankan untuk memilih fokus utama kerja

praktek yang dilakukan, dan penulis pada kerja praktek ini melakukan fokus pada

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 3.2 Rib pada sayap pesawat Airbus A380.

Komponen Drive Rib pada pesawat A380 terdiri dari Drive Rib 1 hingga

Drive Rib 4 dimana setiap Drive Rib sendiri berpasangan. Pemasangan Drive Rib

terdapat pada masing-masing sayap pesawat, sayap kanan dan sayap kiri. Drive Rib 1 Inboard merupakan salah satu bagian pesawat yang termasuk critical path.

Drive Rib sendiri berasal dari kata Drive atau mengemudi yang artinya komponen tersebut mengemudikan atau menggerakkan sayap pesawat. Bahan dasar dari

Drive Rib 1 Inboard adalah allumunium alloy dimana bahan baku ini disuplai langsung oleh Spirit Aerosystem.

Komponen Drive Rib 1 Inboard terbuat dari bahan dasar Allumunium Alloy

dengan spesifikasi :

1. Tebal = 72 mm

2. Lebar = 1900 mm

3. Panjang = 2600 mm

4. Bahan = Allumunium Alloy

Drive Rib 1 Inboard diproduksi di PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) pada fasilitas Detailed Part Manufacturing (DPM) pada kawasan produksi 2 dan dirakit serta dikirim pada fasilitas kawasan produksi 4. Sebagian

besar proses produksi Drive Rib 1 Inboard adalah metal machining yaitu membentuk part dengan mengurangi bahan baku.

sendiri untuk panduan kerja menggunakan NCOD (Numerical Control Operator Document) yang didalamnya berisikan tentang panduan pengerjaan bagi operator.

Untuk membuat Drive Rib 1 Inboard, sebuah bahan baku mengalami beberapa proses pengerjaan. Berikut adalah tabel proses pembuatan Drive Rib 1

Inboard.

Tabel 3.2 Proses pembuatan Drive Rib 1 Inboard.

No Operation

Number

Work

Center Operation Description

1 1 111111 Remark

2 10 880001 Issuer Inspection

3 20 110104 Fitter Pre Cutting

4 30 331503 Cnc Profiling Machine Dgmp

5 40 331503 Cnc Profiling Machine Dgmp

6 50 331501 Cnc Profiling Machine Dgal

7 60 380119 Fitter Machining

8 70 373201 Drilling Machine

9 80 883001 Machining Inspection

10 90 511103 Chemical Cleaning For

Aluminum

11 110 880005 Penetran Inspection

12 120 511103 Chemical Cleaning For

Aluminum

13 130 885101 Aluminium Treatment Insp.

14 140 523303 Dry Shot Peening Automated

15 150 885402 Mechanical Cleaning Insp.

16 160 372102 Cnc Vertical Jig Boring Sip 720

17 170 883001 Machining Inspection

18 180 510307 Chromic Acid Anodizing

19 190 885101 Aluminium Treatment Insp.

20 200 537404 Primer Painting

21 210 885301 Painting Inspection

22 220 536004 Top Coat Painting

23 230 885301 Painting Inspection

24 240 537901 Marking

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) Gambar 3.3 Drive Rib 1 Inboard.

Waktu merupakan elemen yang sangat menentukan dalam merancang atau

memperbaiki suatu sistem kerja. Peningkatan efisiensi suatu sistem kerja mutlak

berhubungan dengan waktu kerja yang digunakan dalam berproduksi. Pengukuran

waktu (time study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkkan oleh seorang operator (yang sudah

terlatih) untuk menyelesaikan suatu pekerjaan yang spesifik, pada tingkat

kecepatan kerja yang normal, serta dalam lingkungan kerja yang terbaik pada saat

itu. Dengan demikian pengukuran waktu ini merupakan suatu proses kuantitatif,

yang diarahkan untuk mendapatkan suatu kriteria yang obyektif. Study mengenai pengukuran waktu kerja dilakukan untuk dapat melakukan perancangan atau

perbaikan dari suatu sistem kerja. Untuk keperluan tersebut, dilakukan penentuan

waktu standar, yaitu waktu yang sebenarnya digunakan operator untuk

memproduksi satu jenis produk atau bagian produk. Waktu standar untuk setiap

part harus dinyatakan termasuk toleransi untuk beristirahat untuk mengatasi kelelahan atau faktor-faktor yang tidak dapat dihindarkan.

Pada pengerjaan Drive Rib 1 Inboard, terdapat standard time yang sudah ditentukan oleh production engineer yang bersangkutan. Standard time ini digunakan sebagai patokan aktual produksi yang terjadi dilapangan. Berikut

Tabel 3.3 Standard time proses pembuatan Drive Rib 1 Inboard

No Keterangan Proses

Waktu Standar (jam) Total Waktu Standar Per Proses (jam)

Persiapan Mesin Pekerja

1 Remark 0 0 0 0

2 Issuer Inspection 0 0 0.79 0.79 3 Fitter Pre Cutting 0.09 0 0.8 0.89 4 Cnc Profiling Machine Dgmp 0.5 6.883 0 7.383 5 Cnc Profiling Machine Dgmp 0 1.489 0 1.489 6 Cnc Profiling Machine Dgal 3.5 45.79 0 49.289 7 Fitter Machining 0.17 0 1.387 1.557 8 Drilling Machine 0.44 0.56 0 1 9 Machining Inspection 0 0 2.53 2.53 10 Chemical Cleaning For

Aluminum 0 0 0.786 0.786

11 Penetran Inspection 0 1.54 0 1.54 12 Chemical Cleaning For

Aluminum 0 0 0.786 1.54

13 Aluminium Treatment Insp. 0 0 1.54 0.786 14 Dry Shot Peening Automated 0.3 5.431 0 1.54 15 Mechanical Cleaning Insp. 0 0 2 5.731 16 Cnc Vertical Jig Boring Sip 720 0.89 0.75 0 2 17 Machining Inspection 0 0 2.53 1.64 18 Chromic Acid Anodizing 0 1.448 0 2.53 19 Aluminium Treatment Insp. 0 0 1.54 1.448 20 Primer Painting 0.1 0 4.561 1.54 21 Painting Inspection 0 0 0.54 4.661 22 Top Coat Painting 0.2 0 1.178 0.54 23 Painting Inspection 0 0 0.08 1.378 24 Marking 0.05 0 0.09 0.08 25 Final Inspection 0 0 2.13 0.14 Total 6.24 63.89 24.808 94.938

Sumber: PT. Dirgantara Indonesia (Indonesian Aerospace/IAe)

Berdasarkan tabel 3.3 dapat diketahui bahwa dalam setiap produksi Drive Rib 1 Inboard akan membutuhkan waktu persiapan 6,24 jam, waktu permesinan 63,89 jam, dan waktu pekerja 24,808 jam, dan untuk keseluruhan waktu yang

3.3Peluang dan Kendala yang Dihadapi

Setelah mengetahui dan observasi langsung proses produksi Drive Rib 1

Inboard dan mendapatkan data standard time produksi Drive Rib 1 Inboard, untuk mengetahui apakah proses produksi Drive Rib 1 Inboard telah sesuai dengan standard time yang ada maka penulis mencari data historis produksi Drive Rib 1 Inboard dan didapati Lean Dialy Report pada bulan Januari 2014 – Oktober 2017.

3.3.1 Waktu Standar dan Waktu Aktual

Pada pengerjaan proses produksi Drive Rib 1 Inboard, terdapat waktu standar yang sudah ditetapkan oleh production engineer yang bersangkutan. Waktu standar ini digunakan sebagai patokan aktual produksi. Untuk

mengetahui adanya perbedaan antara waktu standar dan waktu aktual maka

dilakukan perbandingan antara waktu standar dan waktu aktual dari data

historis proses produksi Drive Rib 1 Inboard pada bulan Januari 2014 – Oktober 2017 sebagai berikut :

Tabel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual

No No Order

Lanjutan Tebel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual

Lanjutan Tebel 3.4 Perbandingan Waktu Standar dengan Waktu Aktual

58 20245441 63.89 57.554 24.808 21.34 59 20245443 63.89 67.639 24.808 23.42 60 20255766 63.89 60.371 24.808 27.891 61 20255767 63.89 80.321 24.808 30.04 62 20260701 63.89 75.157 24.808 27.37 63 20260702 63.89 69.118 24.808 29.14 64 20264445 63.89 72.431 24.808 25.41 65 20264446 63.89 65.119 24.808 23.89 66 20271945 63.89 57.725 24.808 27.87 67 20271946 63.89 69.644 24.808 21.83 68 20285447 63.89 74.891 24.808 29.977 69 20285448 63.89 68.202 24.808 22.78 70 20289663 63.89 70.31 24.808 32.52 71 20289665 63.89 61.768 24.808 28.67 72 20297781 63.89 66.932 24.808 26.31 73 20297782 63.89 68.263 24.808 28.45 74 20313690 63.89 59.57 24.808 32.89 75 20315457 63.89 79.587 24.808 28.716 76 20316955 63.89 64.381 24.808 23.81 77 20316967 63.89 70.297 24.808 28.31 78 20328486 63.89 72.481 24.808 26.821 79 20329513 63.89 81.795 24.808 24.73 80 20358149 63.89 78.573 24.808 26.61

3.3.2Analisis Waktu Aktual Produksi

Setelah mengetahui data aktual produksi Drive Rib 1 Inboard pada tabel, maka dilakukan beberapa pengujian pada data waktu aktual produksi.

Pengujian yang dilakukan adalah uji normalitas dan uji hipotesis Z-test single sample. Uji normalitas pertama dilakukan sebelum uji hipotesis Z-test single sample. Pengujian ini dilakukan untuk mengetahui ada tidaknya perbedaan yang signifikan antara waktu standar produksi dengan waktu aktual

produksinya.

3.3.3Uji Normalitas

Uji normalitas bertujuan untuk mengetahui apakah data yang kita miliki

lonceng (bell shaped) atau data tersebut tidak menceng ke kiri atau menceng ke kanan (Santoso 2010,43). Menurut Saeful dan Bahrudin (2014,113)

menyatakan bahwa uji normalitas dilakukan untuk mengetahui normal atau

tidaknya suatu distribusi data yang nantinya hal ini menjadi penting diketahui

karena berkaitan dengan pemilihan uji statistic yang tepat untuk digunakan.

Pengujian normalitas data dilakukan untuk melihat distribusi dari data

aktual produksi, baik waktu aktual mesin dan waktu aktual pekerja. Uji ini

dilakukan dengan bantuan software Minitab. Pada penelitian ini digunakan nilai α sebesar 0,05 dan hipotesa sebagai berikut.

H0 = Data populasi berdistribusi normal

H1 ≠ Data populasi berdistribusi tidak normal

a. Uji normalitas Waktu Aktual Mesin

Uji normalitas pertama dilakukan pada waktu aktual mesin. Data

dikatakan normal atau fail to reject H0 apabila P-Value lebih besar dari α

(P-Value > α). Nilai α yang digunakan pada pengujian ini adalah 0,05.

Selanjutnya pengujian normalitas dilakukan dengan menggunakan

software Minitab. Pada pengujian normalitas waktu aktual mesin, test for normality yang digunakan adalah Ryan-joiner karena jumlah data yang digunakan lebih dari 50 data.

Gambar 3.5 Hasil uji Normallity Test waktu aktual mesin.

Berdasarkan hasil uji normalitas waktu aktual mesin, didapatkan P-Value adalah >0.100 yang berarti nilai P-Value lebih besar dari α 0,05.

Nilai P-Value yang lebih besar dari nilai α sebesar 0,05 menandakan

hipotesa Ho fail to reject atau hipotesa Ho diterima, yaitu data waktu aktual mesin berdistribusi normal.

b. Uji normalitas Waktu Aktual Pekerja

Uji normalitas dilakukan pada waktu aktual pekerja. Data dikatakan

normal atau fail to reject H0 apabila P-Valuelebih besar dari α (P-Value > α). Nilai α yang digunakan pada pengujian ini adalah 0,05. Selanjutnya pengujian normalitas dilakukan dengan menggunakan software Minitab. Pada pengujian normalitas waktu aktual pekerja, test for normality yang digunakan adalah Ryan-joiner karena jumlah data yang digunakan lebih

Gambar 3.6 Normallity Test waktu aktual pekerja.

Gambar 3.7 Hasil uji Normallity Test waktu aktual pekerja

0,05 menandakan hipotesa H0 fail to reject atau hipotesa H0 diterima, yaitu data waktu aktual mesin berdistribusi normal.

3.3.4Uji Hipotesis Z-Test Single Sample

Menurut Kerlinger (1973:18) dan Tuckman (1982:5) mengartikan

hipotesis adalah sebagai dugaan terhadap hubungan antara dua buah variable

atau lebih. Selanjutnya menurut Sudjana (1992:219) mengartikan hipotesis

adalah asumsi atau dugaan mengenai suatu hal yang dibuat untuk menjelaskan

hal itu seiring dituntut untuk melakukan pengecekannya. Atas dasar dua

definisi diatas, maka dapat disimpulkan bahwa hipotesis adalah jawaban atau

dugaan sementara yang harus diuji lagi kebenarannya.

Uji hipotesis mean Z-Test Single Sample dilakukan untuk mengetahui ada tidaknya perbedaan yang signifikan antara waktu aktual dan waktu standar baik waktu mesin maupun waktu pekerja. Pada pengujian ini α yang digunakan adalah 0,05. Hipotesa yang digunakan pada pengujian ini adalah sebagai

berikut :

H0 = µ (Rata-rata waktu aktual sama dengan waktu standar)

H1 ≠ µ (Rata-rata waktu aktual tidak sama dengan waktu standar)

a. Uji Hipotesis Z-Test SingelSample Data Waktu Aktual Mesin

Pengujian hipotesis mean Z-Test yang pertama adalah pada data waktu aktual mesin. Pengujian ini dilakukan untuk mengetahui apakah

terjadi perbedaan yang signifikan antara waktu aktual mesin dengan

waktu standar mesin. Pengujian ini dilakukan dengan software Minitab. Berikut merupakan hasil dari pengujian Z-Test Singel Sampel

Gambar 3.8 Uji Hipotesis Z-Test waktu aktual mesin.

Pada pengujain Z-Test waktu aktual mesin, banyak data yang digunakan adalah 80 data dengan mean 69,63 dan standar deviasi 8,190. Hypothesized mean yang digunakan yaitu 63.89. Pada penelitian ini menggunakan α 0,05 maka nila Z tabel adalah 1,645.

Gambar 3.9 Hasil pengujian Z-Test pada aktual mesin.

Berdasarkan hasil pengujian Test, diperoleh bahwa nilai

Z-tabel, yaitu 6,27 > 1,645 sehingga kesimpulannya adalah reject Ho. Maka terjadi perbedaan yang signifikan antara waktu aktual mesin

dengan waktu standar mesin.

b. Uji Hipotesis Z-Test Singel Sample Data Waktu Aktual Pekerja

Pengujian hipotesis mean Z-Test yang pertama adalah pada data waktu aktual pekerja. Pengujian ini dilakukan untuk mengetahui

apakah terjadi perbedaan yang signifikan antara waktu aktual pekerja

dengan waktu standar pekerja. Pengujian ini dilakukan dengan

software Minitab. Berikut merupakan hasil dari pengujian Z-Test Singel Sample pada waktu aktual pekerja.

Gambar 3.10 Uji Hipotesis Z-Test waktu aktual pekerja.

Gambar 3.11 Hasil pengujian Z-Test pada aktual pekerja.

Berdasarkan hasil pengujian Z-Test, diperoleh bahwa nilai Z-hitung adalah 2,04. Dengan demikian Z-hitung lebih besar dari Z-tabel, yaitu 2,04 > 1,645 sehingga kesimpulannya adalah reject Ho. Maka terjadi perbedaan yang signifikan antara waktu aktual mesin dengan waktu

standar mesin.

3.4Perbandingan Waktu Aktual Dengan Waktu Standar

Pada proses produksi yang terjadi di Department Program SAS Component –

PP7000 (SPIRIT). Production Engineering sudah menetapkan toleransi terhadap waktu standar yang sudah ditetapkan. Toleransi ini dijadikan batasan sampai

sejauh apa waktu aktual produksi boleh melebihi waktu standar. Besar nilai

toleransi yang diberikan pada pembuatan Drive Rib 1 Inboard adalah 20% dari waktu standar produksi. Untuk mengetahui apakah waktu aktual produksi masih

berada dalam batas toleransi yang diberikan, maka digunakan peta kendali.

Menurut Jay Heizer & Barry Render (2005:268) peta kendali adalah gambaran

grafik data sejalan dengan waktu yang menunjukkan batas atas dan bawah proses

yang ingin kita kendalikan. Sedangkan pengertian peta kendali menurut Lalu

Sumayang (2003:273) adalah sarana yang utama untuk melaksanakan metode

ditulis dalam bentuk grafik dan digunakan untuk membuat penilaian status

pengendalian kualitas pada sebuah proses produksi.

Dari kedua definisi di atas dapat disimpulkan bahwa peta kendali adalah

informasi yang menunjukkan proses produksi ada dalam batas kendali atau tidak

dalam batas kendali yang berbentuk grafik.

Peta kendali menunjukkan adanya perubahan data dari waktu ke waktu, tetapi

tidak menunjukkan penyebab penyimpangan meskipun penyimpangan itu akan

terlihat pada peta kendali.

A. Peta kendali waktu aktual mesin

Waktu standar mesin yang ditetapkan dalam pembuatan Drive Rib 1

Inboard yaitu sebesar 63,89 jam. Apabila ditetapkan toleransi waktu produksi sebesar 20% dari waktu standar, maka dapat dihitung dari nilai batas atas dan

batas bawah toleransi sebagai berikut.

Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin

No No Order

Waktu Standar Mesin (jam) Waktu Aktual Mesin (jam)

Batas Atas Batas Bawah

Lanjutan Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin

Lanjutan Tabel 3.5 Perbandingan waktu standar dan waktu aktual mesin

62 20260701 63.89 75.157 76.668 51.112 63 20260702 63.89 69.118 76.668 51.112 64 20264445 63.89 72.431 76.668 51.112 65 20264446 63.89 65.119 76.668 51.112 66 20271945 63.89 57.725 76.668 51.112 67 20271946 63.89 69.644 76.668 51.112 68 20285447 63.89 74.891 76.668 51.112 69 20285448 63.89 68.202 76.668 51.112 70 20289663 63.89 70.31 76.668 51.112 71 20289665 63.89 61.768 76.668 51.112 72 20297781 63.89 66.932 76.668 51.112 73 20297782 63.89 68.263 76.668 51.112 74 20313690 63.89 59.57 76.668 51.112 75 20315457 63.89 79.587 76.668 51.112 76 20316955 63.89 64.381 76.668 51.112 77 20316967 63.89 70.297 76.668 51.112 78 20328486 63.89 72.481 76.668 51.112 79 20329513 63.89 81.795 76.668 51.112 80 20358149 63.89 78.573 76.668 51.112

Gambar 3.12 Grafik peta kendali waktu aktual mesin.

Berdasarkan gambar 3.12 dapat dilihat bahwa banyak data produksi waktu

aktual pekerja berada di batas atas toleransi yang diberikan. 20 dari 80 data

atau sebesar 25% berdasarkan data produksi Januari 2014 – Oktober 2017

menunjukkan bahwa waktu aktual pekerja melebihi waktu toleransi yang

B. Peta kendali waktu aktual pekerja

Waktu standar pekerja yang ditetapkan dalam pembuatan Drive Rib 1

Inboard yaitu sebesar 24,808 jam. Apabila ditetapkan toleransi waktu produksi sebesar 20% dari waktu standar, maka dapat dihitung dari nilai batas

atas dan batas bawah toleransi sebagai berikut.

Tabel 3.6 Perbandingan waktu standar dan waktu aktual pekerja

No No Order

Waktu Standar Pekerja (jam) Waktu Aktual Pekerja (jam)

Batas Atas Batas Bawah

Lanjutan Tabel 3.6 Perbandingan waktu standar dan waktu aktual pekerja

Lanjutan Tabel 3.6 Perbandingan waktu standar dan waktu aktual pekerja

72 20297781 24.808 26.31 29.7696 19.8464 73 20297782 24.808 28.45 29.7696 19.8464 74 20313690 24.808 32.89 29.7696 19.8464 75 20315457 24.808 28.716 29.7696 19.8464 76 20316955 24.808 23.81 29.7696 19.8464 77 20316967 24.808 28.31 29.7696 19.8464 78 20328486 24.808 26.821 29.7696 19.8464 79 20329513 24.808 24.73 29.7696 19.8464 80 20358149 24.808 26.61 29.7696 19.8464

Gambar 3.13 Grafik peta kendali waktu aktual pekerja.

Berdasarkan gambar 3.13 dapat dilihat bahwa banyak data produksi waktu

aktual pekerja berada di batas atas toleransi yang diberikan. 15 dari 80 data

atau sebesar 15% berdasarkan data produksi Januari 2014 – Oktober 2017

menunjukkan bahwa waktu aktual pekerja melebihi waktu toleransi yang

BAB IV

KESIMPULAN DAN REKOMENDASI

4.1Kesimpulan

Drive Rib 1 inboard merupakan salah satu komponen penting sayap pesawat A380 yang diproduksi PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) pada Department Program SAS Component – PP7000 (SPIRIT).

Drive Rib 1 Inboard di produksi di PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) pada fasilitas Detailed Part Manufacturing (DPM) pada kawasan produksi 2 dan dirakit serta dikirim pada fasilitas kawasan

produksi 4. Sebagian besar proses produksi Drive Rib 1 Inboard adalah

metal machining yaitu membentuk part dengan mengurangi bahan baku.

Dalam pembuatan Drive Rib 1 Inboard bahan baku harus mengalami beberapa proses pengerjaan yang tertera sesuai dengan process sheet.

Pada proses pengerjaan komponen Drive Rib 1 Inboard terdapat standard time yang digunakan sebagai patokan dari aktual proses produksi pengerjaan Drive Rib 1 Inboard . Untuk mengetahui apakah proses produksi Drive Rib 1 Inboard telah sesuai dengan standard time, maka dilakukan analisa dengan melihat data historis produksi Drive Rib 1

Inboard pada bulan Januari 2014 – Oktober 2017.

Didapati bahwa sejak bulan Januari 2014 – Oktober 2017 PT. Dirgantara Indonesia (Indonesian Aerospace/IAe) membuat sebanyak 80 order Drive Rib 1 Inboard. Melalui uji hipotesis Z-Test Single sample dan peta kendali, dapat diketahui bahwa waktu aktual produksi melebihi waktu

standar produksi secara signifikan pada beberapa order. Hal tersebut tentu saja menghambat terjadinya pengiriman pesanan Drive Rib 1 Inboard

4.2Rekomendasi

Perlunya melakukan peninjauan dalam kasus ini yaitu peninjauan terhadap

beban kerja fisik maupun mental yang berlebih dapat menurunkan performa

pekerja dan menghambat produktivitas dari perusahaan. Selain itu juga perlu

dilakukan evaluasi terhadap performa mesin yang digunakan dalam produksi guna

mengetahui kapabilitas mesin yang sebenarnya. Hal ini dikarenakan performa