BAB III

LANDASAN TEORI

3.1. Konsep Supply Chain

Supply chain adalah jaringan instansi-instansi yang secara bersama-sama

bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir (end user). Instansi-instansi tersebut biasanya termasuk supplier, instansi, distributor, toko atau ritel, serta instansi-instansi pendukung seperti instansi jasa

logistik. ( Pujawan, 2005).

supplier manufacturer distributor Ritel/toko consumer Finansial : invoice, term pembayaran

Material : bahan baku, komponen, produk jadi Informasi : kapasitas, status pengiriman, quotation

Finansial : pembayaran Material : retur, recycle,repair Informasi : order, ramalan

Gambar 3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran yang Dikelola

3.1.1. Supply Chain Management (SCM)

Istilah SCM pertama kali dikemukakan oleh Oliver & Weber pada tahun 1982 (cf. Oliver & Weber, 1982; Lambert et al. 1998). Filosofi SCM menekankan perlu adanya koordinasi dan kalaborasi yang baik antar fungsi organisasi pada suatu supply chain. Hal ini memperlihatkan pentingnya sistem pengukuran kinerja yang terintegrasi, bukan hanya pengukuran kinerja didalam suatu organisasi tetapi juga antar pelaku sepanjang supply chain.

3.2. Manajemen Risiko

3.2.1. Definisi Risiko

Risiko merupakan bentuk ketidakpastian tentang suatu keadaan yang akan terjadi nantinya (masa depan) dengan keputusan yang diambil berdasarkan berbagai pertimbangan pada saat ini. Pengertian risiko menurut Ricky W. Griffin dan Ronald J. Ebert (1996) adalah uncertainty about future events.

Risiko dapat muncul dimanapun dan risiko cenderung terus meningkat setiap tahunnya dikarenakan globalisasi dunia, liberalisasi dunia dan pemrosesan informasi yang semakin cepat serta reaksi investor yang semakin cepat. (Fahmi, 2010).

3.2.2. Manfaat Manajemen Risiko

Dengan diterapkannya manajemen risiko di suatu perusahaan ada beberapa manfaat yang akan diperoleh, yaitu:

1. Perusahaan memiliki ukuran kuat sebagai pijakan dalam mengambil setiap keputusan, sehingga para manajer menjadi lebih berhati-hati (prudent) dan selalu menempatkan ukuran-ukuran dalam berbagai keputusan.

2. Mampu memberi arah bagi suatu perusahaan dalam melihat pengaruh-pengaruh yang mungkin timbul, baik secara jangka pendek dan jangka panjang.

4. Memungkinkan perusahaan memperoleh risiko kerugian yang minimum 5. Dengan adanya konsep manajemen risiko (risk management concept)

yang dirancang secara detail maka artinya perusahaan telah membangun arah dan mekanisme secara suistainable (berkelanjutan). (Fahmi, 2010).

3.2.3. Metode Pengukuran Risiko

Secara umum langkah-langkah dalam pengukuran risiko adalah sebagai berikut :

1. Mengidentifikasi risiko dan mempelajari karakteristik risiko tersebut,

2. Mengukur risiko tersebut, melihat seberapa besar dampak risiko tersebut terhadap kinerja perusahaan dan menentukan prioritas risiko tersebut. (Hanafi, 2006).

Pada tahap identifikasi risiko, pihak manajemen melakukan tindakan berupa mengidentifikasi setiap bentuk risiko yang dialami oleh perusahaan, termasuk bentuk-bentuk risiko yang mungkin akan dialami oleh perusahaan. Identifikasi ini dilakukan dengan cara melihat dan melakukan observasi terhadap potensi-potensi risiko yang sudah terlihat dan yang akan terlihat. (Fahmi, 2010)

risiko yang berbeda menghadirkan teknik pengukuran yang berbeda pula. (Hanafi, 2006).

Tabel 3.1.Metode Pengukuran Untuk Beberapa Tipe Risiko

Tipe Risiko Definisi Teknik Pengukuran

Risiko Pasar Harga pasar bergerak ke arah yang tidak menguntungkan (merugikan)

Value At Risk (VAR), StressTesting

Risiko Kredit Counterparty tidak bisa membayar kewajibannya (gagal bayar) ke perusahaan

Credit Rating, Creditmetrics Risiko

perubahan tingkat bunga

Tingkat bunga berubah yang mengakibatkan kerugian pada portofolio perusahaan

Metode pengukuran jangka waktu, durasi

Risiko Operasional

Kerugian yang terjadi melalui operasi perusahaan misal sistem yang gagal, serangan

teroris

Matriks frekuensi dan signifikansi kerugian,

VAR operasional, House of Risk (HOR) Matriks, Failure Mode and Effects Analysis

(FMEA)

Risiko Kematian

Manusia mengalami kematian dini (lebih cepat dari usia kematian wajar)

Probabilitas kematian dengan tabel mortalitas

Risiko Kesehatan

Manusia terkena penyakit tertentu

Probabilitas terkena

Perubahan teknologi mempunyai konsekuensi

negatif terhadap perusahaan Analisis skenario

3.3. Supply Chain Operation Reference (SCOR) Model

pemahaman rantai pasok sebagai suatu langkah awal dalam rangka memperoleh suatu manajemen rantai pasok yang efektif dan efisien dalam menopang strategi perusahaan (www.supply-chain.org, 2006).

Organisasi yang terbentuk pada tahun 1996 oleh Pittligio, Rabin, Todd dan

McGrath (PRTM) dan lembaga riset AMR di Amerika ini, beranggotakan 69 orang sukarelawan yang terdiri dari para praktisi dunia industri dan para peneliti. SCOR Model mempunyai kerangka yang menggabungkan antara proses bisnis rantai pasok, pengukuran kinerja berdasarkan best practice ke dalam suatu struktur yang terintegrasi sehingga proses komunikasi antar pelaku rantai pasok dan aktivitas manajemen rantai pasok dapat berjalan secara optimal (www.supplychain.org, 2006).

SCOR pada dasarnya juga merupakan model yang berdasarkan proses. Model ini mengitegrasikan tiga elemen utama dalam manajemen yaitu:

1. Business process reeingineering pada hakikatnya menangkap proses kompleks yang terjadi saat ini dan mendefinisikan proses yang diinginkan.

2. Benchmarking adalah kegiatan untuk mendapatkan data kinerja operasional dari perusahaan sejenis. Target internal kemudian ditentukan berdasarkan kinerja best in class yang diperoleh.

Sumber : Supply Chain Council

Gambar 3.2. Lima Proses Inti Pada Model SCOR

SCOR membagi proses-proses supply chain menjadi 5 proses inti seperti yang diuraikan dibawah ini:

1. Plan yaitu proses menyeimbangkan permintaan dan pasokan untuk menentukan tindakan terbaik dalam memenuhi kebutuhan pengadaan, produksi, dan pengiriman.

2. Source yaitu proses pengadaan barang atau jasa untuk memenuhi permintaan. Proses yang dicakup termasuk penjadwalan pengiriman dari supplier, menerima, dan mengecek dan memberikan otorisasi pembayaran untuk barang yang dikirim supplier, memilih supplier, mengevaluasi kinerja supplier dan sebagainya.

3. Make yaitu proses untuk mentransformasi bahan baku/komponen menjadi produk yang diinginkan pelanggan.

5. Return yaitu proses pengembalian atau menerima pengembalian produk karena berbagai alasan. Kegiatan yang terlibat antara lain identifikasi kondisi produk, meminta otorisasi pengembalian cacat, penjadwalan pengembalian, dan melakukan pengembalian.

3.4. House of Risk (HOR)

HOR ini merupakan modifikasi FMEA(FailureModes and Effect of Analysis) dan model rumah kualitas (HOQ) untuk memprioritaskan sumber risiko

mana yang pertama dipilih untuk diambil tindakan yang paling efektif dalam rangka mengurangi potensi risiko dari sumber risiko. Kelebihannya FMEA (Failure Mode and Effect Analisis) adalah suatu perangkat analisa yang dapat mengevaluasi reliabilitas dengan memeriksa modus kegagalan dan merupakan salah satu teknik yang sistematis untuk menganalisa kegagalan. Dalam langkah perhitungan pertama menggambarkan dasar proses rantai pasok berdasarkan SCOR (Supply Chain Operations Reference). Alasan menggunakan metode SCOR karena metode ini bisa mengukur kinerja rantai pasok secara obyektif berdasarkan data-data yang ada serta bisa mengidentifikasikan dimana perbaikan perlu dilakukan. Adapun kekurangan dari metode ini implemantasinya membutuhkan usaha yang tidak sedikit untuk menggambarkan proses bisnis saat ini maupun mendefinisikan proses yang diinginkan.

yang disebabkan sumber risiko. Model ini juga berdasarkan pada dugaan/perkiraan yang proactive dari manajemen risiko rantai pasok yang memusatkan pada aksi pencegahan, dan menurunkan/mengurangi kemungkinan sumber risiko yang terjadi. Penurunan kejadian sumber risiko akan mencegah sebagian dari kejadian risiko yang terjadi. Dalam beberapa kasus perlu untuk mengidentifikasi kejadian/peristiwa risiko dan kaitannya dengan sumber risiko. Dalam satu sumber risiko dapat mempengaruhi lebih dari satu kejadian risiko. Sebagai contoh untuk permasalahan seorang penyalur sistem produksi bisa mengakibatkan kekurangan material.

Dalam FMEA, penilaian risiko dapat diperhitungkan melalui perhitungan RPN (Risk Potential Number) yang diperoleh dari perkalian tiga faktor yaitu probabilitas terjadinya risiko, dampak kerusakan yang dihasilkan, dan deteksi risiko. Namun dalam pendekatan house of risk perhitungan nilai RPN diperoleh dari probabilitas sumber risiko dan dampak kerusakan terkait risiko itu terjadi. Dalam hal ini untuk mencari kemungkinan sumber risiko dan keparahan kejadian risiko. Jika Oi adalah kemungkinan dari kejadian sumber risiko j, Si adalah keparahan dari pengaruh jika kejadian risiko i, dan Rj adalah korelasi antara sumber risiko j dan kejadian risiko i (dimana menunjukkan seberapa kemungkinan besar sumber risiko j yang masuk kejadian risiko i) kemudian ARPj (Aggregate Risk Potential of risk agent j) dapat dihitung dengan rumus :

ARP j = Oj Σ Si Rj

Perankingan untuk masing-masing sumber risiko berdasarkan pada besarnya Aggregate Risk Potential (ARP). Karenanya jika ada banyak sumber risiko,

perusahaan dapat memilih prioritas utama dari beberapa pertimbangan yang mempunyai potensi risiko besar. Dalam penelitian ini mengusulkan dua model penyebaran yang disebut HOR yang keduanya berdasarkan pada HOQ yang dimodifikasi. HOR 1 digunakan untuk menentukan sumber risiko mana yang diprioritaskan untuk dilakukan tindakan pencegahan sedangkan HOR 2 adalah untuk memberikan prioritas tindakan dengan mempertimbangkan sumber daya biaya yang efektif.

3.4.1. House of Risk 1 (HOR 1)

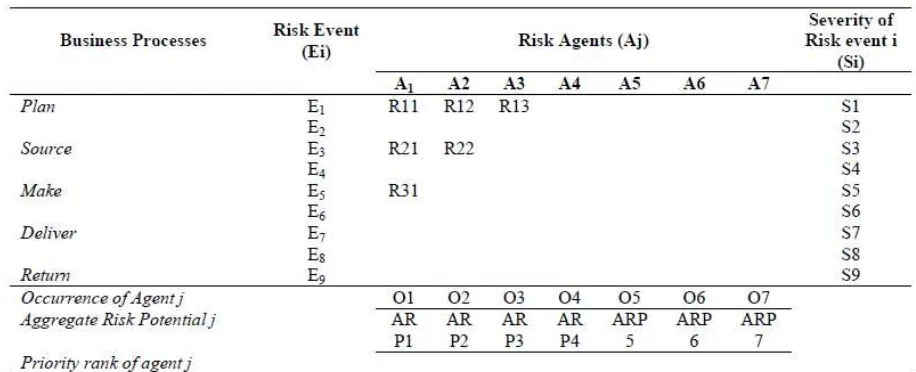

Dalam model ini menghubungkan suatu set kebutuhan (what) dan satu set tanggapan (how) yang menunjukkan satu atau lebih keperluan/kebutuhan. Derajat tingkat korelasi secara khusus digolongkan: sama sekali tidak ada hubungan dengan memberi nilai (0), rendah (1), sedang (3) dan tinggi (9). Masing-masing kebutuhan mempunyai suatu gap tertentu untuk mengisi masing-masing tanggapan yang akan memerlukan beberapa sumber daya dan biaya. Mengadopsi prosedur diatas maka HOR 1 dikembangkan melalui tahap - tahap berikut:

dan memperkirakan risiko. Contoh Tabel 3.2. berikut, kejadian risiko diletakkan dikolom kiri ditunjukkan sebagai Ei.

2. Memperkirakan dampak dari beberapa kejadian risiko (jika terjadi). Dalam hal ini menggunakan skala 1 – 10 dimana 10 menunjukkan dampak yang ekstrim. Tingkat keparahan dari kejadian risiko diletakkan di kolom sebelah kanan dari tabel dan dinyatakan sebagai Si

3. Identifikasi sumber risiko dan menilai kemungkinan kejadian tiap sumber risiko. Dalam hal ini ditetapkan skala 1-10 dimana 1 artinya hampir tidak pernah terjadi dan nilai 10 artinya sering terjadi. Sumber risiko (Risk agent) ditempatkan dibaris atas tabel dan dihubungkan dengan kejadian baris bawah dengan notasi Oj.

4. Kembangkan hubungan matriks. Keterkaitan antar setiap sumber risiko dan setiap kejadian risiko, Rij (0, 1, 3, 9) dimana 0 menunjukkan tidak ada korelasi dan 1, 3, 9 menunjukkan berturut-turut rendah, sedang dan korelasi tinggi. 5. Hitung kumpulan potensi risiko (Aggregate Risk Potential of agent j=ARPj)

yang ditentukan sebagai hasil dari kemungkinan kejadian dari sumber risiko j dan kumpulan dampak penyebab dari setiap kejadian risiko yang disebabkan oleh sumber risiko j seperti dalam persamaan diatas.

Tabel 3.2. HOR 1

3.4.2. House of Risk 2 (HOR 2)

HOR 2 digunakan untuk menentukan tindakan / kegiatan yang pertama dilakukan, mempertimbangkan perbedaan secara efektif seperti keterlibatan sumber dan tingkat kesukaran dalam pelaksanaannya. Perusahaan perlu idealnya memilih satu tindakan yang tidak sulit untuk dilaksanakan tetapi bisa secara efektif mengurangi kemungkinan terjadinya sumber risiko. Langkah-langkahnya adalah sebagai berikut:

1. Pilih/seleksi sejumlah sumber risiko dengan rangking prioritas tinggi yang mungkin menggunakan analisa pareto dari ARPj, nyatakan pada HOR yang kedua. Hasil seleksi akan ditempatkan dalam (what) di sebelah kiri dari HOR 2 seperti digambarkan dalam Tabel 3.3.

kemungkinan kejadian lebih dari satu sumber risiko. Tindakan ini diletakkan dibaris atas sebagai ‘How” pada HOR 2.

3. Tentukan hubungan antar masing tindakan pencegahan dan masing-masing sumber risiko, Ejk. Nilai-nilainya (0, 1, 3, 9) yang menunjukkan berturut-turut tidak ada korelasi, rendah, sedang dan tingginya korelasi antar tindakan k dan sumber j. Hubungan ini (Ejk) dapat dipertimbangkan sebagai tingkat dari keefektifan pada tindakan k dalam mengurangi kemungkinan kejadian sumber risiko.

4. Hitung total efektivitas dari tiap tindakan sebagai berikut : TEk =Σj ARP jE jk

∀k

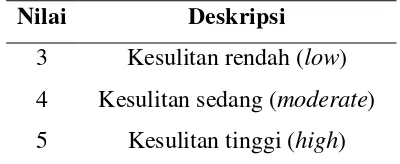

5. Perkirakan tingkat derajat kesulitan dalam melakukan masing-masing tindakan, Dk dan meletakkan nilai-nilai itu berturut-turut pada baris bawah total efektif. Tingkat kesulitan yang ditunjukkan dengan skala (seperti skala Likert atau skala lain), dan mencerminkan dana dan sumber lain yang diperlukan dalam melakukan tindakan tersebut. Hitung total efektif pada rasio kesulitan ETDk = TEk/Dk

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Pupuk Iskandar Muda yang berlokasi di Jalan Lintas Medan – Banda Aceh, Krueng Geukuh, Kecamatan Dewantara, Kabupaten Aceh Utara, Provinsi Aceh. Waktu penelitian adalah dari bulan April 2017 hingga Agustus 2017.

4.2. Jenis Penelitian

Rancangan penelitian yang digunakan adalah penelitian deskriptif. Penelitian deskriptif adalah penelitian yang bertujuan untuk menggambarkan dan mendeskripsikan secara akurat tentang fakta – fakta dan sifat – sifat suatu objek. Penelitian deskriptif juga sering disebut dengan penelitian survei karena data yang digunakan dikumpulkan dengan teknik wawancara (Sinulingga, 2013). Pada penelitian ini, dilakukan identifikasi risiko berdasarkan model SCOR (Supply Chain Operation Reference) untuk melihat kejadian risiko dari setiap major

processes (plan, source, make, deliver dan return) dan menemukan penyebab

4.3. Objek Penelitian

Objek penelitian yang diamati adalah risiko – risiko yang diidentifikasi pada aktivitas supply chain di PT. Pupuk Iskandar Muda untuk ditentukan prioritas risiko yang akan direncanakan mitigasi risikonya.

4.4. Variabel Penelitian

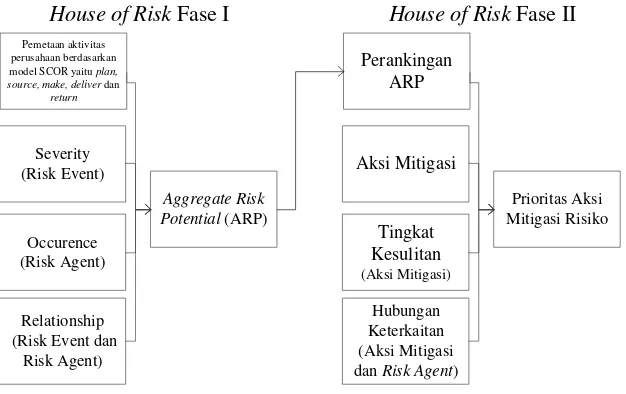

Variabel-variabel yang terdapat dalam penelitian dibagi menjadi 2 bagian yaitu variabel penelitian untuk House of Risk Fase I dan House of Risk Fase II. Variabel penelitian untuk House of Risk Fase I adalah sebagai berikut:

1. Variabel independen

Variabel independen atau variabel bebas House of Risk Fase I ini adalah: a. Pemetaan aktivitas perusahaan berdasarkan model SCOR (Supply Chain

Operation Reference) yaitu plan, source, make, deliver dan return

b. Severity yang menyatakan seberapa besar gangguan yang ditimbulkan oleh suatu kejadian risiko (risk event) terhadap proses bisnis perusahaan c. Occurence menyatakan tingkat peluang frekuensi kemunculan suatu agen

risiko (risk agent) sehingga mengabkibatkan timbulnya suatu atau beberapa risk event yang menyebabkan gangguan pada proses bisnis perusahaan

2. Variabel dependen

Variabel dependen merupakan variabel terikat yang dipengaruhi oleh variabel lain. Variabel dependen dalam House of Risk Fase I ini adalah Aggregate Risk Potential (ARP)

Variabel penelitian untuk House of Risk Fase II adalah sebagai berikut: 1. Variabel independen

Variabel independen atau variabel bebas pada House of Risk Fase II ini adalah:

a. Perankingan ARP yaitu pengurutan nilai ARP dari yang terbesar hingga terkecil yang menentukan urutan prioritas risiko yang akan direncanakan aksi mitigasinya

b. Aksi Mitigasi yaitu tindakan – tindakan yang direncanakan untuk dapat menangani penyebab risiko yang terjadi

c. Tingkat Kesulitan menyatakan tingkatan kesulitan dalam melakukan setiap aksi mitigasi risiko

d. Hubungan Keterkaitan menyatakan tingkat hubungan antara aksi mitigasi dan risk agent

2. Variabel dependen

4.5. Kerangka Berpikir

Kerangka berpikir merupakan alur berpikir yang logis menegenai penelitian yang dilakukan sehingga penelitian tersebut dilakukan secara benar sesuai dengan yang seharusnya.

Kerangka berfikir dari penelitian ini ditunjukkan pada Gambar 4.1.

Severity model SCOR yaitu plan, source, make, deliver dan

return

Gambar 4.1. Kerangka Berpikir Penelitian

4.6. Instrumen Penelitian

Instrumen penelitian merupakan keseluruhan alat yang digunakan dalam pengumpulan data. Peralatan yang digunakan pada penelitian ini adalah alat tulis untuk mencatat hasil wawancara dari pihak terkait. Digunakan juga form penilaian untuk mendapatkan informasi yang lebih jelas mengenai risiko – risiko yang akan muncul dan penilaian terhadap risiko- risiko tersebut.

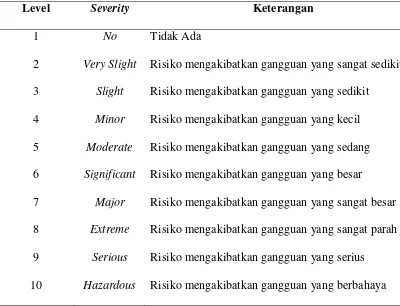

Tabel 4.1. Level Severity pada Form Penilaian

Level Severity Keterangan

1 No Tidak Ada

2 Very Slight Risiko mengakibatkan gangguan yang sangat sedikit 3 Slight Risiko mengakibatkan gangguan yang sedikit

4 Minor Risiko mengakibatkan gangguan yang kecil 5 Moderate Risiko mengakibatkan gangguan yang sedang 6 Significant Risiko mengakibatkan gangguan yang besar 7 Major Risiko mengakibatkan gangguan yang sangat besar 8 Extreme Risiko mengakibatkan gangguan yang sangat parah 9 Serious Risiko mengakibatkan gangguan yang serius 10 Hazardous Risiko mengakibatkan gangguan yang berbahaya

Sumber: Shahin, 2004

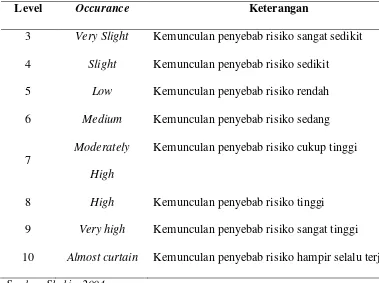

Level occurence menyatakan tingkat peluang frekuensi kemunculan suatu agen risiko (risk agent) sehingga mengakibatkan imbulnya suatu atau beberapa kejadian risiko (risk event) yang dapat menyebabkan gangguan proses bisnis perusahaan. Level occurence pada kuesioner dapat dilihat pada Tabel 4.2.

Tabel 4.2. Level Occurence pada Form Penilaian

Level Occurence Keterangan

Tabel 4.2. Level Occurance pada Form Penilaian

Level Occurance Keterangan

3 Very Slight Kemunculan penyebab risiko sangat sedikit 4 Slight Kemunculan penyebab risiko sedikit 5 Low Kemunculan penyebab risiko rendah 6 Medium Kemunculan penyebab risiko sedang

7

Moderately

High

Kemunculan penyebab risiko cukup tinggi

8 High Kemunculan penyebab risiko tinggi 9 Very high Kemunculan penyebab risiko sangat tinggi

10 Almost curtain Kemunculan penyebab risiko hampir selalu terjadi

Sumber: Shahin, 2004

Relationship merupakan tingkat hubungan/keterkaitan antara kejadian

risiko (risk event) dengan agen risiko (risk agent). Level relationship pada kuesioner dapat dilihat pada Tabel 4.3.

Tabel 4.3. Level Relationship pada Form Penilaian

Nilai Deskripsi Kriteria

0 Tidak terkait Tidak ada keterkaitan antara risk agent dengan risk event

1 Keterkaitan rendah (low) Terdapat keterkaitan yang kecil antara risk agent dengan risk event

Tabel 4.3. Level Relationship pada Form Penilaian (Lanjutan)

Nilai Deskripsi Kriteria

9 Keterkaitan tinggi (high) Terdapat keterkaitan yang sangat erat antara risk agent dengan risk event

Sumber: Pujawan dan Geraldine, 2009

Tingkat kesulitan dalam melakukan setiap aksi mitigasi risiko dapat dilihat pada Tabel 4.4.

Tabel 4.4. Tingkat Kesulitan Aksi Mitigasi Risiko

Nilai Deskripsi 3 Kesulitan rendah (low) 4 Kesulitan sedang (moderate) 5 Kesulitan tinggi (high)

Sumber: Pujawan dan Geraldine, 2009

Skala hubungan keterkaitan aksi mitigasi dengan agen risiko (risk agent) dapat dilihat pada Tabel 4.5.

Tabel 4.5. Level Hubungan Keterkaitan Aksi Mitigasi dengan Risk Agent

Nilai Deskripsi Kriteria

0 Tidak terkait Tidak ada keterkaitan antara mitigasi risiko dengan risk agent

1 Keterkaitan rendah (low) Terdapat keterkaitan yang kecil antara mitigasi risiko dengan risk agent

Tabel 4.5. Level Hubungan Keterkaitan Aksi Mitigasi dengan Risk Agent

(Lanjutan)

Nilai Deskripsi Kriteria

9 Keterkaitan tinggi (high) Terdapat keterkaitan yang sangat erat antara mitigasi risiko dengan risk agent

Sumber: Pujawan dan Geraldine, 2009

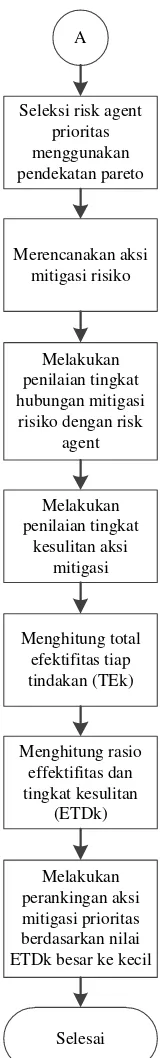

4.7. Pelaksanaan Penelitian

Pelaksanaan penelitian dapat dilihat pada Gambar 4.3.

4.8. Pengumpulan Data

Pengumpulan data pada penelitian ini dilakukan dengan pengamatan langsung dan wawancara dengan Departemen Pengadaan, Bagian Manajemen Risiko dan Departemen Logistik. Data yang dikumpulkan adalah data primer dan sekunder. Data primer yang dikumpulkan yaitu:

1. Pemetaan aktivitas perusahaan berdasarkan model SCOR 2. Severity

3. Occurence 4. Relationship 5. Aksi Mitigasi 6. Tingkat Kesulitan 7. Hubungan Keterkaitan

Mulai risk event dan risk

agent nilai ARP besar ke

kecil

A

A

Seleksi risk agent prioritas

risiko dengan risk agent ETDk besar ke kecil

Selesai

4.9. Pengolahan Data

HOR 1 digunakan untuk menentukan sumber risiko mana yang diprioritaskan untuk dilakukan tindakan pencegahan sedangkan HOR 2 adalah untuk memberikan prioritas tindakan dengan mempertimbangkan sumber daya biaya yang efektif.

Dalam model HOR 1 ini menghubungkan suatu set kebutuhan (what) dan satu set tanggapan (how) yang menunjukkan satu atau lebih keperluan/kebutuhan. Derajat tingkat korelasi secara khusus digolongkan: sama sekali tidak ada hubungan dengan memberi nilai (0), rendah (1), sedang (3) dan tinggi (9). Masing-masing kebutuhan mempunyai suatu gap tertentu untuk mengisi masing-masing tanggapan yang akan memerlukan beberapa sumber daya dan biaya. Mengadopsi prosedur diatas maka HOR 1 dikembangkan melalui tahap - tahap berikut:

7. Mengidentifikasi kejadian risiko yang bisa terjadi pada setiap bisnis proses. Ini bisa dilakukan melalui mapping rantai pasok (plan, source,make, deliver dan return) dan kemudian mengidentifikasi apa yang kurang/salah pada setiap proses. Ackermann (2007) menetapkan cara sistematis untuk mengidentifikasi dan memperkirakan risiko. Contoh Tabel 3.6. berikut, kejadian risiko diletakkan dikolom kiri ditunjukkan sebagai Ei.

9. Identifikasi sumber risiko dan menilai kemungkinan kejadian tiap sumber risiko. Dalam hal ini ditetapkan skala 1-10 dimana 1 artinya hampir tidak pernah terjadi dan nilai 10 artinya sering terjadi. Sumber risiko (Risk agent) ditempatkan dibaris atas tabel dan dihubungkan dengan kejadian baris bawah dengan notasi Oj.

10. Kembangkan hubungan matriks. Keterkaitan antar setiap sumber risiko dan setiap kejadian risiko, Rij (0, 1, 3, 9) dimana 0 menunjukkan tidak ada korelasi dan 1, 3, 9 menunjukkan berturut-turut rendah, sedang dan korelasi tinggi.

11. Hitung kumpulan potensi risiko (Aggregate Risk Potential of agent j=ARPj) yang ditentukan sebagai hasil dari kemungkinan kejadian dari sumber

risiko j dan kumpulan dampak penyebab dari setiap kejadian risiko yang disebabkan oleh sumber risiko j seperti dalam persamaan diatas.

12. Buat ranking sumber risiko berdasarkan kumpulan potensi risiko dalam penurunan urutan (dari besar ke nilai terendah).

HOR 2 digunakan untuk menentukan tindakan / kegiatan yang pertama dilakukan, mempertimbangkan perbedaan secara efektif seperti keterlibatan sumber dan tingkat kesukaran dalam pelaksanaannya. Perusahaan perlu idealnya memilih satu tindakan yang tidak sulit untuk dilaksanakan tetapi bisa secara efektif mengurangi kemungkinan terjadinya sumber risiko. Langkah-langkahnya adalah sebagai berikut:

1. Pilih/seleksi sejumlah sumber risiko dengan rangking prioritas tinggi yang mungkin menggunakan analisa pareto dari ARPj, nyatakan pada HOR yang kedua. Hasil seleksi akan ditempatkan dalam (what) di sebelah kiri dari HOR 2 seperti digambarkan dalam Tabel 3.7.

2. Identifikasi pertimbangan tindakan yang relevan untuk pencegahan sumber risiko. Catat itu adalah satu sumber risiko yang dapat dilaksanakan dengan lebih dari satu tindakan dan satu tindakan bisa secara serempak mengurangi kemungkinan kejadian lebih dari satu sumber risiko. Tindakan ini diletakkan dibaris atas sebagai ‘How” pada HOR 2.

3. Tentukan hubungan antar masing tindakan pencegahan dan masing-masing sumber risiko, Ejk. Nilai-nilainya (0, 1, 3, 9) yang menunjukkan berturut-turut tidak ada korelasi, rendah, sedang dan tingginya korelasi antar tindakan k dan sumber j. Hubungan ini (Ejk) dapat dipertimbangkan sebagai tingkat dari keefektifan pada tindakan k dalam mengurangi kemungkinan kejadian sumber risiko.

5. Perkirakan tingkat derajat kesulitan dalam melakukan masing-masing tindakan, Dk dan meletakkan nilai-nilai itu berturut-turut pada baris bawah total efektif. Tingkat kesulitan yang ditunjukkan dengan skala (seperti skala Likert atau skala lain), dan mencerminkan dana dan sumber lain yang diperlukan dalam melakukan tindakan tersebut. Hitung total efektif pada rasio kesulitan ETDk = TEk/Dk

6. Ranking prioritas masing-masing tindakan (Rk) dimana rangking 1 memberikan arti tindakan dengan ETDk yang paling tinggi.

Tabel 4.7. House Of Risk 2

4.9. Analisis dan Pembahasan

Hasil pengolahan data kemudian dianalisa untuk menentukan risiko yang akan dilakukan mitigasi melakukan pendekatan House of Risk.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data dilakukan dengan melakukan wawancara langsung dengan Departemen Pengadaan, Bagian Manajemen Risiko dan Departemen Logistik. Pengumpulan data juga dilkukan dengan pengamatan secara langsung pada aktivitas supply chain di PT. Pupuk Iskandar Muda.

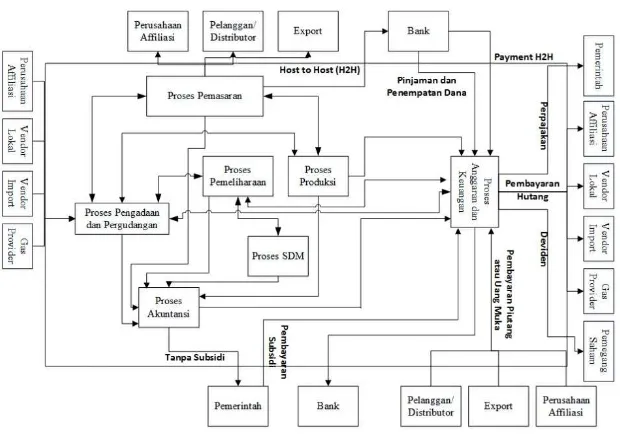

5.1.1. Pemetaan Aktivitas Supply Chain

Tahap awal yang harus dilakukan dalam penelitian ini adalah melakukan pemetaan aktivitas berdasarkan model SCOR (Supply Chain Operation Refrence), yaitu plan, source, make, deliver, dan return. Aktivitas supply chain pada PT. Pupuk Iskandar Muda dapat dilihat pada Gambar 5.1.

Sumber: PT. Pupuk Iskandar Muda

Tahap pertama yang dilakukan dalam penelitian ini adalah melakukan pemetaan aktivitas perusahaan berdasarkan model SCOR. Hal ini merupakan tahap awal dalam metode House of Risk (HOR) dan dilakukan dengan cara wawancara di PT. Pupuk Iskandar Muda. Bedasarkan hasil wawancara didapatkan pemetaan aktivitas sebagai berikut:

Tabel 5.1. Pemetaan Aktivitas Berdasarkan Model SCOR

Major

Processes Sub – Processes

Source

Pemilihan Pemasok

Penjadwalan Pengiriman Produk dari Pemasok

Penerimaan Produk Pengecekan Kualitas

Pemberian Otoritas Pembayaran Produk yang Dikirim

Pengadaan Barang

Make

Penjadwalan Produksi Proses Produksi

Pengecekan Kualitas Produk Proses Pengepakan

Tabel 5.1. Pemetaan Aktivitas Berdasarkan Model SCOR (Lanjutan)

Major

Processes Sub – Processes

Return

Pengembalian produk/barang cacat kepada pemasok

Pengembalian produk cacat dari konsumen

Plan yaitu suatu proses untuk menyeimbangkan permintaan dengan pasokan

untuk menentukan tindakan yang terbaik dalam memenuhi kebutuhaan pengadaan, produksi dan pengiriman. Source yakni suatu proses pengadaan barang maupun jasa untuk memenuhi permintaan. Make adalah proses transformasi bahan baku menjadi produk akhir yang diinginkan. Deliver yaitu proses pemenuhan permintaan terhadap barang maupun jasa yang biasanya meliputi transportasi dan distribusi. Return adalah proses pengembalian produk karena berbagai alasan.

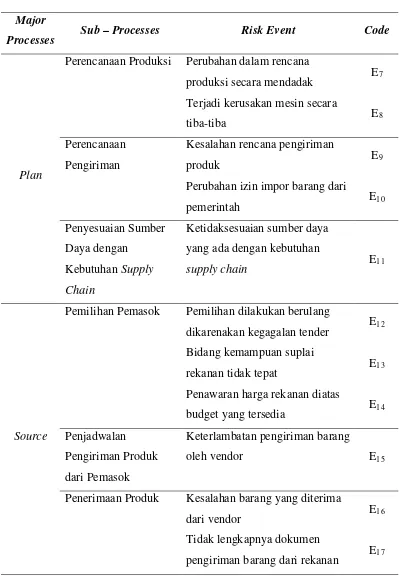

5.1.2. Identifikasi Risiko

5.1.2.1. Kejadian Risiko (Risk Event)

Kejadian risiko (risk event) adalah kejadian/peristiwa yang dapat mengganggu aktivitas supply chain pada perusahaan. Risk event didapatkan dari hasil wawancara yang kemudian dikodekan menggunakan huruf E yang bertujuan untuk mempermudah pembacaan selanjutnya. Risk event perusahaan dapat dilihat pada Tabel 5.2.

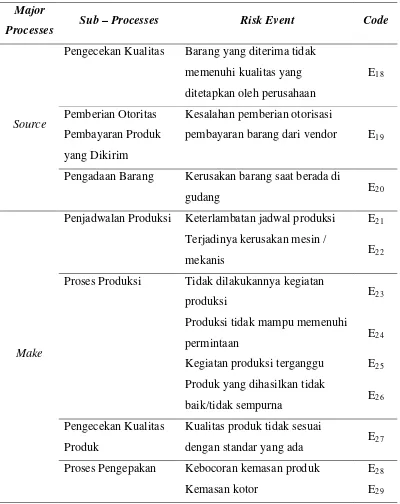

Tabel 5.2. Risk Event di PT. Pupuk Iskandar Muda

Major

Processes Sub – Processes Risk Event Code

Plan

Peramalan Permintaan Penentuan jumlah permintaan

yang tidak tepat E1

Perencanaan Material Kesenjangan antara stok yang

tercatat dan yang tersedia E2 Kesalahan penulisan spesifikasi

barang yang diminta E3 Barang yang diminta sudah

obsolete (tidak produksi lagi) E4 Kebutuhan barang mendadak dan

mendesak E5

Parameter persediaan yang tidak

Tabel 5.2. Risk Event di PT. Pupuk Iskandar Muda (Lanjutan)

Major

Processes Sub – Processes Risk Event Code

Plan

Perencanaan Produksi Perubahan dalam rencana

produksi secara mendadak E7 Terjadi kerusakan mesin secara

tiba-tiba E8

Perencanaan Pengiriman

Kesalahan rencana pengiriman

produk E9

Perubahan izin impor barang dari

pemerintah E10

Penyesuaian Sumber Daya dengan

Kebutuhan Supply Chain

Ketidaksesuaian sumber daya yang ada dengan kebutuhan

supply chain E11

Source

Pemilihan Pemasok Pemilihan dilakukan berulang

dikarenakan kegagalan tender E12 Bidang kemampuan suplai

rekanan tidak tepat E13 Penawaran harga rekanan diatas

budget yang tersedia E14 Penjadwalan

Pengiriman Produk dari Pemasok

Keterlambatan pengiriman barang

oleh vendor E15

Penerimaan Produk Kesalahan barang yang diterima

dari vendor E16

Tidak lengkapnya dokumen

Tabel 5.2. Risk Event di PT. Pupuk Iskandar Muda (Lanjutan)

Major

Processes Sub – Processes Risk Event Code

Source

Pengecekan Kualitas Barang yang diterima tidak memenuhi kualitas yang ditetapkan oleh perusahaan

E18

Pemberian Otoritas Pembayaran Produk yang Dikirim

Kesalahan pemberian otorisasi

pembayaran barang dari vendor E19

Pengadaan Barang Kerusakan barang saat berada di

gudang E20

Make

Penjadwalan Produksi Keterlambatan jadwal produksi E21

Terjadinya kerusakan mesin /

mekanis E22

Proses Produksi Tidak dilakukannya kegiatan

produksi E23

Produksi tidak mampu memenuhi

permintaan E24

Kegiatan produksi terganggu E25

Produk yang dihasilkan tidak

baik/tidak sempurna E26 Pengecekan Kualitas

Produk

Kualitas produk tidak sesuai

dengan standar yang ada E27 Proses Pengepakan Kebocoran kemasan produk E28

Tabel 5.2. Risk Event di PT. Pupuk Iskandar Muda (Lanjutan)

Major

Processes Sub – Processes Risk Event Code

Deliver

Seleksi Pengiriman Kapasitas pengiriman produk

kurang E30

Pencatatan dokumen pengiriman

yang tidak tepat E31

Alat transportasi tidak

memadai/kurang E32

Kurangnya buruh angkut E33

Produk rusak saat berada di

gudang E34

Pengiriman Barang Keterlambatan pengiriman

produk E35

Terjadinya kontaminasi barang

saat pengiriman E36

Kegiatan Pergudangan Kemasan yang tidak rapi E37

Kerusakan saat handling produk E38

Pengiriman Barang Kelalaian supir di perjalanan E39

Penerimaan dan Verifikasi Barang oleh Konsumen

Kesalahan pengiriman produk E40

Return

Pengembalian produk/barang cacat kepada pemasok

Keterlambatan kedatangan penggantian produk/barang dari vendor

E41

Pengembalian produk cacat dari konsumen

Keterlambatan pengembalian

produk/barang dari konsumen E42

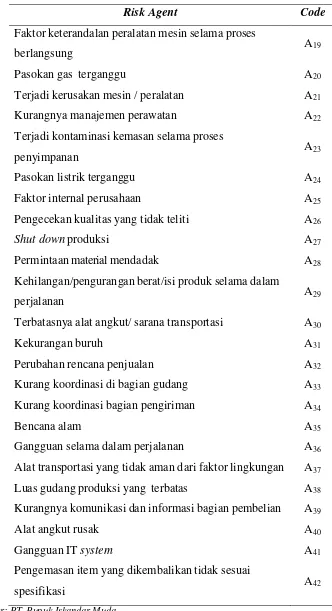

5.1.2.2. Agen Risiko (Risk Agent)

Agen risiko (risk agent) adalah hal – hal yang dapat menyebabkan suatu risk event terjadi sehingga dapat menggangu aktivitas supply chain pada

perusahaan. Risk agent didapatkan dari hasil wawancara yang kemudian dikodekan menggunakan huruf A yang bertujuan untuk mempermudah pembacaan selanjutnya. Risk agent perusahaan dapat dilihat pada Tabel 5.3.

Tabel 5.3. Risk Agent di PT. Pupuk Iskandar Muda

Risk Agent Code

Ketidakakuratan peramalan A1

Peningkatan permintaan oleh konsumen yang signifikan A2

Faktor seasonal/musiman A3

Kesalahan informasi dan komunikasi A4

Kurangnya koordinasi A5

Kesalahan dalam pemilihan vendor A6

Terjadinya trouble/ kerusakan mendadak A7

Bahan/barang dari vendor mengalami gangguan dalam

perjalanan A8

Faktor eksternal A9

Pengecekan bagian penerima bahan baku yang tidak

teliti A10

Prosedur pengiriman tidak terorganisir A11

Terjadi angguan pada bahan baku selama perjalanan A12

Menetapkan ketentuan kriteria pemasok A13

Prosedur ketentuan (SOP) pembelian A14

Daftar pembelian tidak mencakup spesifikasi yang jelas A15

Faktor efisiensi selama proses berlangsung A16

Bahan/barang yang tidak terpakai A17

Tabel 5.3. Risk Agent di PT. Pupuk Iskandar Muda (Lanjutan)

Risk Agent Code

Faktor keterandalan peralatan mesin selama proses

berlangsung A19

Pasokan gas terganggu A20

Terjadi kerusakan mesin / peralatan A21

Kurangnya manajemen perawatan A22

Terjadi kontaminasi kemasan selama proses

penyimpanan A23

Pasokan listrik terganggu A24

Faktor internal perusahaan A25

Pengecekan kualitas yang tidak teliti A26

Shut down produksi A27

Permintaan material mendadak A28

Kehilangan/pengurangan berat/isi produk selama dalam

perjalanan A29

Terbatasnya alat angkut/ sarana transportasi A30

Kekurangan buruh A31

Perubahan rencana penjualan A32

Kurang koordinasi di bagian gudang A33

Kurang koordinasi bagian pengiriman A34

Bencana alam A35

Gangguan selama dalam perjalanan A36

Alat transportasi yang tidak aman dari faktor lingkungan A37

Luas gudang produksi yang terbatas A38

Kurangnya komunikasi dan informasi bagian pembelian A39

Alat angkut rusak A40

Gangguan IT system A41

Pengemasan item yang dikembalikan tidak sesuai

spesifikasi A42

5.1.2.3. Penilaian Risiko

Penilaian risiko dilakukan menggunakan form penilaian yang diisi saat wawancara dengan pihak PT. Pupuk Iskandar Muda. Terdapat 3 form dalam penilaian risiko ini yaitu kuesioner penilaian kejadian risiko (risk event), kusioner penilaian agen risiko (risk agent) dan kuesioner tingkat hubungan antara risk event dan risk agent.

1. Penilaian Kejadian Risiko (Risk Event)

Dilakukan dengan memberi nilai keparahan (severity). Makna nilai severity dapat dilihat pada Tabel 5.4.

Tabel 5.4. Makna Nilai Severity

Nilai

Severity Keterangan

1 Tidak Ada

2 Risiko mengakibatkan gangguan yang sangat sedikit 3 Risiko mengakibatkan gangguan yang sedikit

4 Risiko mengakibatkan gangguan yang kecil 5 Risiko mengakibatkan gangguan yang sedang 6 Risiko mengakibatkan gangguan yang besar 7 Risiko mengakibatkan gangguan yang sangat besar 8 Risiko mengakibatkan gangguan yang sangat parah 9 Risiko mengakibatkan gangguan yang serius 10 Risiko mengakibatkan gangguan yang berbahaya

Penilaian risk event dilakukan saat wawancara dengan pihak PT. Pupuk Iskandar Muda dengan cara memberi nilai severity pada form. Rekapitulasi penilaian dapat dilihat pada Tabel 5.5.

Tabel 5.5. Penilaian Risk Event

Risk Event Code Severity

Penentuan jumlah permintaan yang tidak tepat E1 4

Kesenjangan antara stok yang tercatat dan yang tersedia E2 5

Kesalahan penulisan spesifikasi barang yang diminta E3 7

Barang yang diminta sudah obsolete (tidak produksi lagi) E4 5

Kebutuhan barang mendadak dan mendesak E5 7

Parameter persediaan yang tidak tepat/akurat E6 4

Perubahan dalam rencana produksi secara mendadak E7 3

Terjadi kerusakan mesin secara tiba-tiba E8 7

Kesalahan rencana pengiriman produk E9 5

Perubahan izin impor barang dari pemerintah E10 5

Ketidaksesuaian sumber daya yang ada dengan kebutuhan

supply chain E11 7

Pemilihan dilakukan berulang dikarenakan kegagalan tender E12 5

Bidang kemampuan suplai rekanan tidak tepat E13 7

Penawaran harga rekanan diatas budget yang tersedia E14 6

Keterlambatan pengiriman barang oleh vendor E15 5

Kesalahan barang yang diterima dari vendor E16 6

Tidak lengkapnya dokumen pengiriman barang dari rekanan E17 4

Barang yang diterima tidak memenuhi kualitas yang

ditetapkan oleh perusahaan E18 7

Kesalahan pemberian otorisasi pembayaran barang dari

vendor E19 4

Kerusakan barang saat berada di gudang E20 6

Tabel 5.5. Penilaian Risk Event (Lanjutan)

Risk Event Code Severity

Terjadinya kerusakan mesin / mekanis E22 7

Tidak dilakukannya kegiatan produksi E23 6

Produksi tidak mampu memenuhi permintaan E24 7

Kegiatan produksi terganggu E25 5

Produk yang dihasilkan tidak baik/tidak sempurna E26 7

Kualitas produk tidak sesuai dengan standar yang ada E27 6

Kebocoran kemasan produk E28 3

Kemasan kotor E29 2

Kapasitas pengiriman produk kurang E30 3

Pencatatan dokumen pengiriman yang tidak tepat E31 3

Alat transportasi tidak memadai/kurang E32 4

Kurangnya buruh angkut E33 4

Produk rusak saat berada di gudang E34 3

Keterlambatan pengiriman produk E35 5

Terjadinya kontaminasi barang saat pengiriman E36 2

Kemasan yang tidak rapi E37 2

Kerusakan saat handling produk E38 2

Kelalaian supir di perjalanan E39 3

Kesalahan pengiriman produk E40 3

Keterlambatan kedatangan penggantian produk/barang dari

vendor E41 4

Keterlambatan pengembalian produk/barang dari konsumen E42 4

Sumber: Wawancara

2. Penilaian Agen Risiko (Risk Agent)

Tabel 5.6. Makna Nilai Occurence

Nilai

Occurence Keterangan

1 Kemunculan penyebab risiko hampir tidak terjadi 2 Kemunculan penyebab risiko sangat jarang 3 Kemunculan penyebab risiko sangat sedikit 4 Kemunculan penyebab risiko sedikit 5 Kemunculan penyebab risiko rendah 6 Kemunculan penyebab risiko sedang 7 Kemunculan penyebab risiko cukup tinggi 8 Kemunculan penyebab risiko tinggi 9 Kemunculan penyebab risiko sangat tinggi

10 Kemunculan penyebab risiko hampir selalu terjadi

Sumber: Shahin, 2004

Penilaian risk agent dilakukan pada saat wawancara dengan pihak PT. Pupuk Iskandar Muda dengan cara memberi nilai occurence pada form. Rekapitulasi penilaian dapat dilihat pada Tabel 5.7.

Tabel 5.7. Penilaian Agen Risiko (Risk Agent)

Risk Agent Code Occurance

Ketidakakuratan peramalan A1 4

Peningkatan permintaan oleh konsumen yang signifikan A2 4

Faktor seasonal/musiman A3 2

Kesalahan informasi dan komunikasi A4 2

Kurangnya koordinasi A5 2

Kesalahan dalam pemilihan vendor A6 3

Tabel 5.7. Penilaian Agen Risiko (Risk Agent) (Lanjutan)

Risk Agent Code Occurance

Bahan/barang dari vendor mengalami gangguan dalam

perjalanan A8 2

Faktor eksternal A9 3

Pengecekan bagian penerima bahan baku yang tidak

teliti A10 3

Prosedur pengiriman tidak terorganisir A11 2

Terjadi angguan pada bahan baku selama perjalanan A12 2

Menetapkan ketentuan kriteria pemasok A13 3

Prosedur ketentuan (SOP) pembelian A14 1

Daftar pembelian tidak mencakup spesifikasi yang jelas A15 7

Faktor efisiensi selama proses berlangsung A16 4

Bahan/barang yang tidak terpakai A17 2

Kurang perencanaan saat proses akan dilakukan A18 2

Faktor keterandalan peralatan mesin selama proses

berlangsung A19 7

Pasokan gas terganggu A20 6

Terjadi kerusakan mesin / peralatan A21 6

Kurangnya manajemen perawatan A22 6

Terjadi kontaminasi kemasan selama proses

penyimpanan A23 3

Pasokan listrik terganggu A24 2

Faktor internal perusahaan A25 2

Pengecekan kualitas yang tidak teliti A26 2

Shut down produksi A27 7

Permintaan material mendadak A28 6

Kehilangan/pengurangan berat/isi produk selama dalam

perjalanan A29 1

Tabel 5.7. Penilaian Agen Risiko (Risk Agent) (Lanjutan)

Risk Agent Code Occurance

Kekurangan buruh A31 2

Perubahan rencana penjualan A32 2

Kurang koordinasi di bagian gudang A33 2

Kurang koordinasi bagian pengiriman A34 2

Bencana alam A35 1

Gangguan selama dalam perjalanan A36 3

Alat transportasi yang tidak aman dari faktor lingkungan A37 3

Luas gudang produksi yang terbatas A38 2

Kurangnya komunikasi dan informasi bagian pembelian A39 3

Alat angkut rusak A40 3

Gangguan IT system A41 2

Pengemasan item yang dikembalikan tidak sesuai

spesifikasi A42 3

Sumber: Wawancara

3. Penilaian Tingkat Hubungan (Relationship)

Dilakukan dengan melihat hubungan antara risk event dengan risk agent. Makna nilai hubungan anatar risk event dengan risk agent dapat dilihat pada Tabel 5.8.

Tabel 5.8. Makna Nilai Relationship

Nilai Deskripsi

0 Tidak terkait

1 Keterkaitan rendah (low) 3 Keterkaitan sedang (moderate) 9 Keterkaitan tinggi (high)

5.2. Pengolahan Data dan Analisis 5.2.1. Analisis Risiko

Tahap analisis risiko bertujuan untuk menganalisis hasil penilaian severity suatu risk event, occurance suatu risk agent dan relationship antara risk

event dengan risk agent yang didapat dari hasil wawancara. Nilai severity,

occurance dan relationship kemudian digabungkan pada matriks House of Risk

(HOR) fase I.

5.2.1.1. Perhitungan Agregate Risk Potential (ARP) Perhitungan ARP didapatkan berdasarkan rumus:

ARP j = Oj Σ Si Rij

Keterangan:

ARP j : Agregate Risk Potential Si : Severity

Oj : Occurance Rij : Relationship

Contoh perhitungan ARP1 sebagai berikut:

Diketahui : O1 = 4

R11 = 9 S1 = 4

R12 = 1 S2 = 5

R15 = 1 S5 = 7

R111 = 1 S11 = 7

Ditanya : ARP1

Jawab : ARP1 = Oj Σ Si Rij

Selanjutnya hasil perhitungan ARP tersebut dimasukkan kedalam tabel House of Risk Fase I yang dapat dilihat pada Tabel 5.10.

5.2.1.2. House of Risk I

House of Risk Fase I digunakan untuk menentukan risk agent mana yang

dijadikan prioritas untuk kemudian direncanakan aksi mitigasinya. Tabel House of Risk Fase I dapat dilihat pada Tabel 5.10.

5.2.2. Evaluasi Risiko

Pada tahap ini dilakukan penentuan prioritas risk agent dengan melihat nilai ARP tertinggi menggunakan diagram pareto 80:20. Diagram pareto ARP Risk Agent dapat dilihat pada Gambar 5.2. dan peringkat Risk Agent dapat dilihat pada Tabel 5.11. Dari diagram pareto dan tabel tersebut kemudian dilihat risk agent yang persentasi memiliki memberikan pengaruh sebesar 80% terhadap nilai

Gambar 5.2. Diagram Pareto ARP Risk Agent

Rincian diagram pareto diatas dapat dilihat pada Tabel 5.11. Tabel 5.11. Perankingan Risk Agent

Risk Agent ARP Rank Persentase Kumulatif

Tabel 5.11. Perankingan Risk Agent (Lanjutan)

Risk Agent ARP Rank Persentase Kumulatif

A6 105 15 0,82% 87,49%

Sumber: Pengolahan Data

risk agent sebesar 21% yang memberikan dampak sebesar 80,58% terhadap

potensi risiko, 9 risk agent tersebut yaitu: 1. Shut down produksi (A27)

2. Permintaan material mendadak (A28)

3. Faktor keterandalan peralatan/mesin selama proses berlangsung (A19)

4. Pasokan gas terganggu (A20)

5. Kurangnya manajemen perawatan (A22)

6. Terjadinya trouble/kerusakan mendadak (A7)

7. Terjadinya kerusakan mesin/peralatan (A21)

8. Daftar pembelian tidak mencakup spesifikasi yang jelas (A15)

9. Pasokan listrik terganggu (A24)

5.2.3. Penanganan Risiko (Aksi Mitigasi)

Tahapan ini merupakan tahapan dalam House of Risk Fase II yang bertujuan untuk menghasilkan aksi mitigasi risiko untuk menangani risk agent prioritas pada HOR Fase I.

5.2.3.1. Aksi Mitigasi Risiko

Berdasarkan hasil dari 9 prioritas risk agent yang akan ditangani, maka aksi mitigasi risiko yang dilakukan dapat dilihat pada Tabel 5.12.

Tabel 5.12. Aksi Mitigasi Risiko

No. Aksi Mitigasi Risiko (Preventive Action/PA) Code

1. Penyediaan sparepart yang cukup PA1

2. Koordinasi dan konfirmasi spesifikasi barang/sparepart dengan user PA

Tabel 5.12. Aksi Mitigasi Risiko (Lanjutan)

No. Aksi Mitigasi Risiko (Preventive Action/PA) Code

3. Kesepakatan dengan PT. Perta Arun Gas mengenai penyediaaan emergency

gas bersumber dari regasifikasi PA3

4. Peningkatan koordinasi antar bagian PA

4

5. Menjadwalkan dan melakukam preventive maintenance dan predictive

maintenance PA5

6. Melakukan Turn Around pabrik (per ±18 bulan) PA6

7. Melakukan substitusi peralatan/spare part pabrik yang sudah obsolete PA

7

8. Meningkatkan kinerja bagian perencanaan produksi dan pengendalian

persediaan PA8

9. Mempererat kerjasama, kolaborasi dan informasi PA9 10. Menyediakan pembangkit listrik/genset cadangan untuk keperluan produksi PA10 11. Koordinasi dengan unit utilitas pembangkit listrik PA11

5.2.3.2. Penilaian Aksi Mitigasi Risiko

Penilaian aksi mitigasi risiko dilakukan melalui wawancara dengan pihak PT. Pupuk Iskandar Muda dengan mengisi form penilaian.

1. Penilaian hubungan aksi mitigasi risiko dengan Risk Agent

Penilaian hubungan aksi mitigasi dengan risk agent adalah dengan cara memberi nilai tingkat hubungan sesuai dengan level pada Tabel 5.13.

Tabel 5.13. Makna Nilai Hubungan Aksi Mitigasi Risiko dengan Risk Agent

Nilai Deskripsi

0 Tidak terkait

1 Keterkaitan rendah (low) 3 Keterkaitan sedang (moderate) 9 Keterkaitan tinggi (high)

Rekapitulasi penilaian hubungan aksi mitigasi dengan risk agent dapat dilihat pada Tabel 5.14

2. Penilaian tingkat kesulitan

Penilaian tingkat kesuliatn dilakukan sesuai dengan level nilai Difficulty (kesulitan) pada Tabel 5.15.

Tabel. 5.14. Makna Nilai Difficulty

Nilai Deskripsi

3 Kesulitan rendah (low) 4 Kesulitan sedang (medium) 5 Kesulitan tinggi (high)

Sumber: Pujawan dan Geraldin, 2009

Tabel 5.15. Penilaian Hubungan Aksi Mitigasi dengan Risk Agent

Risk Agent

Aksi Mitigasi Risiko

Tabel 5.16. Penilaian Tingkat Kesulitan

Code Aksi Mitigasi Risiko (Proposed Action/PA) Difficulty

PA1 Penyediaan sparepart yang cukup 5

PA2 Koordinasi dan konfirmasi spesifikasi barang/sparepart dengan user 3

PA3

Kesepakatan dengan PT. Perta Arun Gas mengenai penyediaaan

emergency gas bersumber dari regasifikasi 5

PA4 Peningkatan koordinasi antar bagian 3

PA5

Menjadwalkan dan melakukam preventive maintenance dan predictive

maintenance 4

PA6 Melakukan Turn Around pabrik (per ±18 bulan) 5

PA7 Melakukan substitusi peralatan/spare part pabrik yang sudah obsolete 3

PA8

Meningkatkan kinerja bagian perencanaan produksi dan pengendalian

persediaan 3

PA9 Mempererat kerjasama, kolaborasi dan informasi 3

PA10

Menyediakan pembangkit listrik/genset cadangan untuk keperluan

produksi 5

PA11 Koordinasi dengan unit utilitas pembangkit listrik 3

Sumber: Wawancara

5.2.3.3. Perhitungan Total Effectiveness (TEk)

Total effectiveness dapat dihitung berdasarkan rumus:

TEk =ΣARPjEjk

Keterangan:

TE : Total Effectiveness ARP : Agregate Risk Potential

E : Effectiveness (tingkat hubungan antara aksi mitigasi dengan risk agent) Contoh perhitungan untuk TE1 adalah sebagai berikut:

E127 = 3 E17 = 3

E121 = 3

Ditanya : TE1

Jawab : TEk = ΣARPjEjk

TE1 = [(1813×3)+(1044×3)+(1044×3)] = 11703

Selanjutnya perhitungan TEk dimasukkan ke dalam House of Risk Fase II

yang dapat dilihat pada Tabel 5.17.

5.2.3.4. Perhitungan Effectiveness to Difficulty Ratio (ETDk)

Effectiveness to Difficulty Ratio dapat dihitung dengan menggunakan

rumus:

ETDk = TEk

Dk

Keterangan:

ETD : Effectiveness to Difficulty Ratio TE : Total Effectiveness

D : Difficulty (tingkat kesulitan)

Contoh perhitungan untuk ETD1 adalah sebagai berikut:

Diketahui : TE1 = 11703

D1 = 5

Ditanya : ETD1

Jawab : ETDk = TEk

Dk

ETDk = 11703

Selanjutnya perhitungan ETDk dimasukkan ke dalam House of Risk Fase

II yang dapat dilihat pada Tabel 5.17.

5.2.3.5. House of Risk Fase II

Tabel 5.17. House of Risk Fase II

Risk Agent

Aksi Mitigasi Risiko

ARP

PA1 PA2 PA3 PA4 PA5 PA6 PA7 PA8 PA9 PA10 PA11

A27 3 9 9 3 3 1056

A28 9 1 917

A19 9 9 1 750

A20 9 3 624

A22 1 9 9 3 585

A7 3 9 3 510

A21 3 3 3 3 420

A15 9 3 3 329

A24 9 9 312

TE 11703 8694 26685 3960 50499 33357 4476 12474 10926 9921 4482

D 5 3 5 3 4 5 3 3 3 5 3

ETD 2340,6 2898,0 5337,0 1320,0 12624,8 6671,4 1492,0 4158,0 3642,0 1984,2 1494,0

Rank 7 6 3 11 1 2 10 4 5 8 9

Urutan perankingan aksi mitigasi risiko dapat dilihat pada Tabel 5.18 Tabel 5.18. Urutan Perankingan Aksi Mitigasi Risiko

Code Aksi Mitigasi Risiko Rank

PA5

Menjadwalkan dan melakukam preventive maintenance dan

predictive maintenance 1

PA6 Melakukan Turn Around pabrik (per ±18 bulan) 2

PA3

Kesepakatan dengan PT. Perta Arun Gas mengenai penyediaaan emergency gas bersumber dari regasifikasi 3 PA8

Meningkatkan kinerja bagian perencanaan produksi dan

pengendalian persediaan 4

PA9 Mempererat kerjasama, kolaborasi dan informasi 5

PA2

Koordinasi dan konfirmasi spesifikasi barang/spare part

pabrik dengan user 6

PA1 Penyediaan sparepart yang cukup 7

PA10

Menyediakan pembangkit listrik/genset cadangan untuk

keperluan produksi 8

PA11 Koordinasi dengan unit utilitas pembangkit listrik 9

PA7

Melakukan substitusi peralatan/spare part pabrik yang

sudah obsolete 10

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis House of Risk Fase I

Tahapan ini bertujuan untuk menentukan risk agent yang mendapatkan prioritas untuk dilakukan aksi mitigasinya menggunakan diagram pareto. Dilakukan juga penilaian severity pada risk event, occurence pada risk agent dan relationship diantara risk event dengan risk agent. Setelah dilakukan penilaian

maka dilakukan perhitungan Agregate Risk Potential yang kemudian nilainya di rankingkan untuk melihat risk agent dengan nilai ARP terbesar. House of Risk Fase I menghasilkan 9 risk agent sebaesar 21% yang memberikan dampak sebesar 80,58% terhadap potensi risiko berdasarkan diagram pareto seperti terlihat pada Tabel 6.1.

Tabel 6.1. Risk Agent Prioritas

Code Risk Agent ARP

A27 Shut down produksi 1813

A28 Permintaan material mendadak 1386

A19

Faktor keterandalan peralatan/mesin selama proses

berlangsung 1344

A20 Pasokan gas terganggu 1152

A22 Kurangnya manajemen perawatan 1062

A7 Terjadinya trouble/kerusakan mendadak 1044

A21 Terjadinya kerusakan mesin/peralatan 1044

A15 Daftar pembelian tidak mencakup spesifikasi yang jelas 966

A24 Pasokan listrik terganggu 498

Sembilan risk agent tersebut kemudian direncanakan aksi mitigasinya pada House of Risk Fase II.

6.2. Analisis House of Risk Fase II

Tahapan ini bertujuan untuk mendapatkan aksi mitigasi risiko untuk menangani risiko supply chain pada PT. Pupuk Iskandar Muda. Dilakukan penilaian difficulty dalam pelaksanaan aksi mitigasi risiko dan penilaian hubungan antara risk agent dengan aksi mitigasi risiko. Kemudian dilakukan perhitungan Total Effectiveness dan Effectiveness to Difficulty Ratio. Kemudian aksi mitigasi risiko dirankingkan sesuai dengan nilai ETD terbesar yang berarti paling efektif untuk ditangani. Perankingan aksi mitigasi risiko dapat dilihat pada Tabel 6.2.

Tabel 6.2. Prioritas Aksi Mitigasi Risiko

Code Aksi Mitigasi Risiko ETD

PA5

Menjadwalkan dan melakukam preventive

maintenance dan predictive maintenance 12624,8

PA6

Melakukan Turn Around pabrik (per ±18

bulan) 6671,4

PA3

Kesepakatan dengan PT. Perta Arun Gas mengenai penyediaaan emergency gas bersumber dari regasifikasi

5337

PA8

Meningkatkan kinerja bagian perencanaan

produksi dan pengendalian persediaan 4158

PA9

Mempererat kerjasama, kolaborasi dan

informasi 3642

PA2

Koordinasi dan konfirmasi spesifikasi

Tabel 6.2. Prioritas Aksi Mitigasi Risiko (Lanjutan)

Code Aksi Mitigasi Risiko ETD

PA10

Menyediakan pembangkit listrik/genset

cadangan untuk keperluan produksi 1984,2

PA11

Koordinasi dengan unit utilitas pembangkit

listrik 1494

PA7

Melakukan substitusi peralatan/spare part

pabrik yang sudah obsolete 1492 PA4 Peningkatan koordinasi antar bagian 1320

Sumber: Pengolahan Data

Aksi mitigasi yang dapat dilakukan adalah sebagai berikut:

1. Menjadwalkan dan melakukan preventive maintenance dan predictive maintenance

Kegiatan maintenance yang dilakukan perusahaan adalah sebanyak 1 kali dalam sebulan. Kegiatan ini berguna untuk menjaga kondisi mesin dan peralatan agar dapat berjalan dengan normal di PT. Pupuk Iskandar Muda. Hal yang dilakukan saat maintenance berlangsung seperti pengecekan terhadap mesin mesin produksi, pembersihan, pergantian sparepart yang rusak, perbaikan, modifikasi maupun penginstalan unit baru.

2. Melakukan Turn Around pabrik (per ±18 bulan)

Turn around adalah kegiatan dimana suatu pabrik atau sebagian pabrik di

penggantian peralatan, cleaning (pembersihan) peralatan, penggantian katalis, penggantian bahan isian/pall ring, modifikasi peralatan dan lain sebagainya. Inspeksi dan penggantian peralatan terkadang menggunakan jasa pihak ketiga, badan pemeriksaan atau jasa kontraktor. Hasil yang didapatkan dari kegiatan turn around ini dapat dilihat pada efisiensi produksi pabrik.

3. Kesepakatan dengan PT. Perta Arun Gas mengenai penyediaaan emergency gas bersumber dari regasifikasi

Penyediaan emergency gas dimaksudkan agar PT. Pupuk Iskandar Muda memiliki cadangan gas apabila terjadi gangguan supply gas dari PT Pertamina Hulu Energi/PT Perta Arun Gas yang menjadi bahan baku utama proses pembuatan pupuk urea. Untuk membuat kesepakatan tersebut, pihak perusahaan harus mempertimbangkan pembuatan jumper line yang menghubungkan antara terminal regasifikasi pada PT. Perta Arun Gas dengan line pipa gas menuju plant produksi PT. Pupuk Iskandar Muda. Kesepakatan ini diharapkan dapat mengurangi risiko terjadinya shut down pabrik sehingga tidak mengganggu aktivitas supply chain perusahaan.

4. Meningkatkan kinerja bagian perencanaan produksi dan pengendalian persediaan

a. Terdapatnya standar kapasitas produksi tiap mesin

b. Ada pengaturan delivery time yang sesuai dari pihak penjualan sesuai dengan kapasitas produksi.

c. Ada batasan minimum dan maksimum stok

d. Adanya pedoman time arrival untuk pengadaan bahan/material

e. Adanya koordinasi dan komunikasi yang baik dengan bagian bagian yang terkait

Cara lain untuk meningkatan kinerja ini dapat dilakukan dengan cara membuat training yang dikhususkan kepada bagian PPIC.

5. Mempererat kerjasama, kolaborasi dan informasi

Hubungan antara perusahaan dengan pihak penyedia bahan baku yang terjalin dengan baik akan menguntungkan bagi perusahaan. Jalinan kerjasama ini dapat dilakukan dengan melakukan meeting rutin dengan pihak PT Pertamina Hulu Energi/PT. Perta Arun Gas seperti sebulan sekali. Hal ini bertujuan agar informasi penting seperti jumlah kebutuhan gas untuk memenuhi permintaan PT Pupuk Iskandar Muda, kehandalan peralatan dan gangguan supply gas atau mengenai kurangnya produksi gas dari PT Pertamina Hulu Energi/PT. Perta Arun Gas dapat tersampaikan sejak awal.

hari dengan jumlah dokumen yang diharapkan adalah 0 atau tidak ada, tidak ada konfirmasi dokumen spesifikasi berarti pihak user sudah memberikan spesifikasi yang jelas mengenai barang yang diminta dan akan mempercepat proses penerbitan PO. Hal ini dapat memperlancar aktivitas supply chain pada perusahaan.

7. Penyediaan spare part yang cukup

8. Menyediakan pembangkit listrik/genset cadangan untuk keperluan produksi Pada saat power plant bermasalah, perusahaan akan menghidupkan pembangkit listrik/genset cadangan yang akan mendukung kegiatan produksi. Akan tetapi, jika pembangkit listrik/genset rusak maka akan terjadi pemadaman listrik di unit produksi yang menyebabkan terhentinya kegiatan produksi. Hal ini dapat dicegah dengan menyediakan pembangkit listrik/genset tambahan sebagai cadangan apabila keaadaan power plant bermasalah dan genset yang rusak sehingga tidak mengganggu kegiatan produksi, perkantoran maupun daerah pemukiman perumahan karyawan. 9. Koordinasi dengan unit utilitas pembangkit listrik

PT. Pupuk Iskandar Muda memiliki power plant sendiri untuk mendukung kegiatan proses produksi di perusahaan dan perumahan karyawan. Koordinasi yang baik mengenai kondisi dan kinerja unit utilitas pembangkit listrik dengan unit terkait di perusahaan akan mengurangi risiko terjadinya pemadaman listrik secara tiba tiba yang mengakibatkan terganggunya kegiatan produksi. Koordinasi ini dapat dilakukan dengan memberitahukan kondisi dan kinerja utilitas pembangkit listrik setiap 1 minggu sekali sehingga apabila terdapat masalah pada unit utilitas pembangkit listrik akan dapat segera diatasi.

10. Melakukan substitusi peralatan/spare part pabrik yang sudah obsolete

maintenance dalam melakukan perbaikan apabila spare part yang rusak tidak diproduksi lagi. Kebijakan yang harus diambil adalah dengan mensubstitusi atau mengganti spare part yang sudah obsolate dengan sparepart dengan fungsi dan spesifikasi sejenis atau mendekati sama yang sesuai dengan mesin yang mengalami gangguan.

11. Peningkatan koordinasi antar bagian

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang dapat diambil dari penelitian ini adalah:

1. Identifikasi risiko yang terdapat pada aktivitas supply chain PT. Pupuk Iskandar Muda menghasilkan sebanyak 42 risk event dan 42 risk agent

2. Penyebab risiko dominan pada supply chain di PT. Pupuk Iskandar Muda yaitu shut down produksi (1813), permintaan material mendadak (1386), faktor keterandalan peralatan/mesin selama proses berlangsung (1344), pasokan gas terganggu (1152), kurangnya manajemen perawatan (1062), terjadinya trouble/kerusakan mendadak (1044), terjadinya kerusakan mesin/peralatan (1044), daftar pembelian tidak mencakup spesifikasi yang jelas (966), pasokan listrik terganggu (498).

3. Didapatkan 11 rencana mitigasi risiko supply chain PT. Pupuk Iskandar Muda 4. Aksi mitigasi yang direncanakan dari penyebab risiko dominan pada supply chain PT. Pupuk Iskandar Muda yaitu menjadwalkan dan melakukan preventive maintenance dan predictive maintenance (12624,8), melakukan Turn Around pabrik (per ± 18 bulan) (6671,4), kesepakatan dengan PT. Perta

(2898), penyediaan sparepart yang cukup (2340,6), menyediakan pembangkit listrik/genset cadangan untuk keperluan produksi (1984,2), koordinasi dengan unit utilitas pembangkit listrik (1494), melakukan substitusi peralatan/sparepart pabrik yang sudah obsolete (1492), peningkatan koordinasi antar bagian (1320).

7.2. Saran

Saran yang dapat diberikan dalam penelitian ini adalah:

1. Identifikasi terhadap risiko supply chain perusahaan sebaiknya dilakukan secara berkala agar risiko – risiko yang akan muncul dapat diketahui dan aksi mitigasi yang direncanakan menjadi lebih baik.

2. Perusahaan sebaiknya memiliki koordinasi yang lebih baik lagi antar departemen untuk mencegah terjadinya kesalahpahaman dalam pengambilan suatu keputusan yang berpotensi merugikan perusahaan.