Jurnal Optimasi

Sistem Industri

Vol. 15

No. 1

Hal. 1 – 104

April 2016

ISSN

2088-4842

ALGORITMA PENENTUAN UKURAN BATCH INTEGERPADA PENJADWALAN FLOWSHOP SATU

Hadigufri Triha, Ahmad Syarifuddin Indrapriyatna, Jonrinaldi, Berry Yuliandra 1-15

EVALUASI SHIFT KERJA DAN PENENTUAN WAKTU STANDAR PT X BERDASARKAN BEBAN KERJA

Trisna Mesra, Lusi Susanti, Hilma Raimona Zadry 16-32

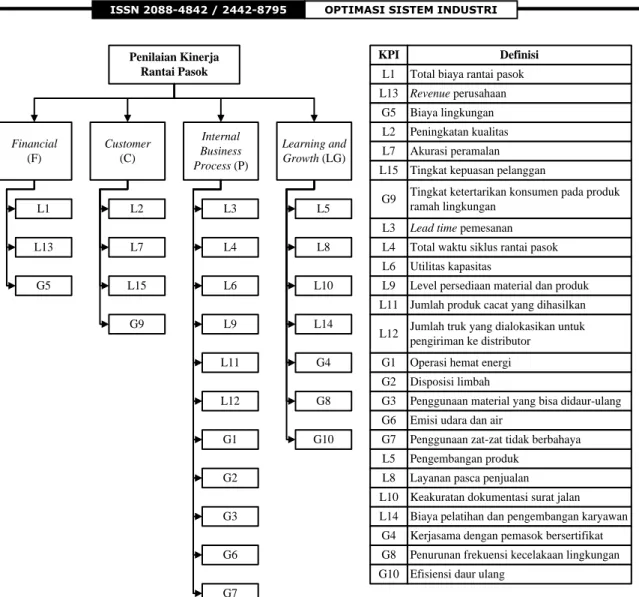

PERANCANGAN MODEL PENGUKURAN KINERJA RANTAI PASOK BERBASIS LEAN DAN GREEN MENGGUNAKAN BALANCE SCORECARD DI PT. P&P LEMBAH KARET

Alizar Hasan, Berry Yuliandra, Eureka Perdana Putra 33-46

PEMBUATAN KNOWLEDGE MANAGEMENT PADA EXTERNAL CYLINDRICAL GRINDING

Ikhwan Arief, Muhammad Arieaman Fikri 47-61

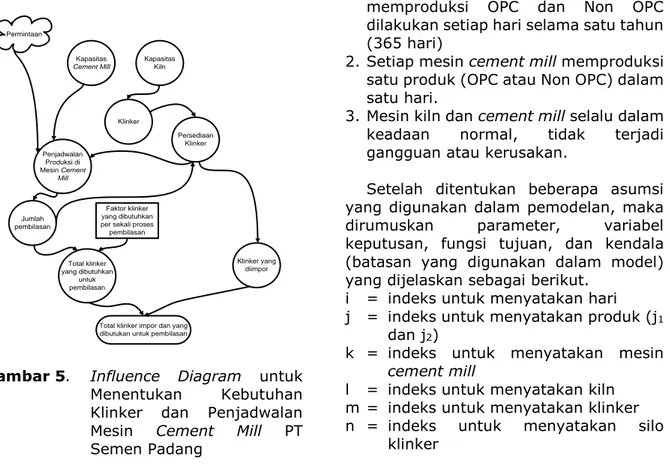

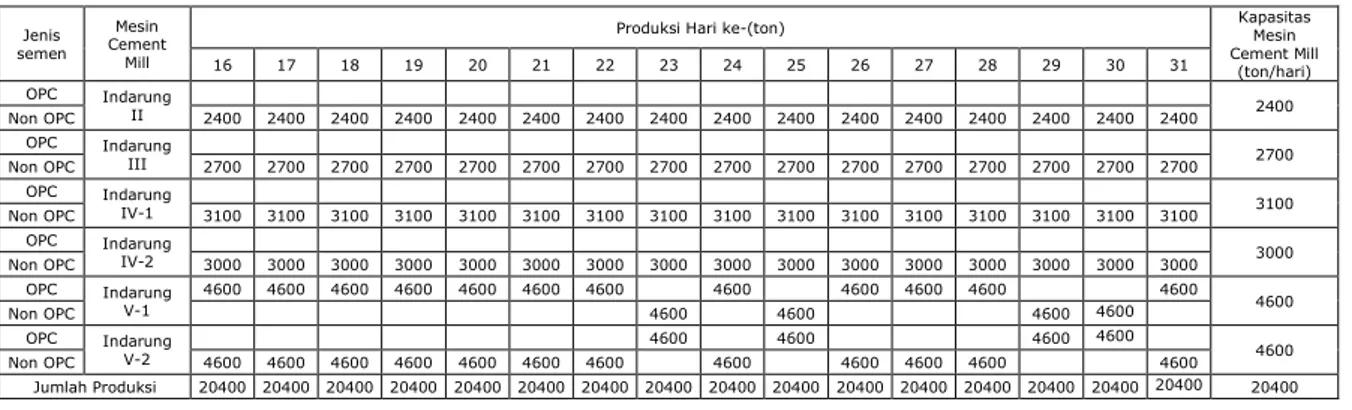

PENJADWALAN CEMENT MILL BERBASIS MINIMASI FAKTOR KLINKER DALAM PROSES PEMBILASAN DAN IMPOR KLINKER

Nilda Tri Putri, Indah Kurnia Ramadhani 62-77

PENGEMBANGAN MODEL ECONOMIC PRODUCTION QUANTITY (EPQ) DENGAN SINKRONISASI DEMAND KONTINU DAN DISKRIT SECARA SIMULTAN

Nurike Oktavia, Henmaidi, Jonrinaldi 78-86

DAFTAR ISI

OPTIMALISASI PROSES PERAKITAN PESAWAT TANPA AWAK DENGAN METODA CRITICAL PATH METHODS (CPM)

Dendi Adi Saputra M, Eka Satria, Gusman Arif Pandy 87-92

PENGENDALIAN PERSEDIAAN PRIMARY ITEMS DALAM LOGISTIK KONSTRUKSI

PELINDUNG

Rektor Universitas Andalas (UNAND)

PENANGGUNG JAWAB Wakil Rektor Bidang Akademik Dekan Fakultas Teknik Ketua Jurusan Teknik Industri

PEMIMPIN REDAKSI Hilma Raimona Zadry, Ph.D WAKIL PEMIMPIN REDAKSI Feri Afrinaldi, Ph.D

EDITOR KEHORMATAN

Ir. Insannul Kamil, M.Eng, Ph.D, IPM

PENYUNTING AHLI

Prof.Dr. Moses L. Singgih, MSc (ITS) Prof. Dr. Udisubakti C. Mulyono (ITS) Prof. Dr. A. Rahim Matondang (USU) Prof. Dradjad Irianto, Ph.D (ITB) Prof. Alizar Hasan, Ph.D (UNAND) TMA Ari Samadhi, Ph.D (ITB) Dr. Siana Halim (UK Petra) Dr. Eng. Listiarni Nurul Huda (USU) Dr. Eng. Lusi Susanti (UNAND) Dr. Ahmad S. Indrapriyatna (UNAND) Dr. Rika Ampuh Hadiguna (UNAND)

SEKRETARIAT REDAKSI Berry Yuliandra, MT Hadigufri Triha, MT Dana Prastyo, S.Pd Alamat Redaksi

Redaksi Jurnal Optimasi Sistem Industri, Gedung Teknik Industri, Fakultas Teknik, Lantai 3, Universitas Andalas, Kampus Limau Manis, Padang

Email: [email protected]

Redaksi menerima artikel ilmiah hasil penelitian dengan subyek yang relevan. Terbitan perdana Oktober 2001.Periode terbit edisi April dan Oktober setiap tahun.

ISSN 2088–4842

Volume 15 Nomor 1 April 2016

JURNAL OPTIMASI SISTEM INDUSTRI (JOSI)

Jurnal Ilmiah Aplikasi Ilmu Teknik Industri

DAFTAR ISI

Daftar Isi Editorial

Algoritma Penentuan Ukuran Batch Integer pada Penjadwalan Flowshop Satu Mesin

Hadigufri Triha, Ahmad Syarifuddin Indrapriyatna, Jonrinaldi ., Berry Yuliandra

1-15

Evaluasi Shift Kerja dan Penentuan Waktu Standar PT X Berdasarkan Beban Kerja

Trisna Mesra, Lusi Susanti, Hilma Raimona Zadry

16-32

Perancangan Model Pengukuran Kinerja Rantai Pasok Berbasis Lean dan Green menggunakan Balance Scorecard di PT. P&P Lembah Karet

Alizar Hasan, Berry Yuliandra, Eureka Perdana Putra

33-46

Pembuatan Knowledge Management pada External Cylindrical Grinding

Ikhwan Arief, Muhammad Arieaman Fikri

47-61

Penjadwalan Cement Mill Berbasis Minimasi Faktor Klinker dalam Proses Pembilasan dan Impor Klinker

Nilda Tri Putri, Indah Kurnia Ramadhani

62-77

Pengembangan Model Economic Production Quantity (EPQ) dengan Sinkronisasi Demand Kontinu dan Diskrit Secara Simultan

Nurike Oktavia, Henmaidi ., Jonrinaldi .

78-86

Optimalisasi Proses Perakitan Pesawat Tanpa Awak dengan Metoda Critical Path Methods (CPM) Dendi Adi Saputra M, Eka Satria, Gusman Arif Pandy

87-92

Pengendalian Persediaan Primary Items dalam Logistik Konstruksi

Lady Lisya, Rika Ampuh Hadiguna

93-104

Kerjasama dengan:

PERSATUAN INSINYUR INDONESIA SUMATERA BARAT PUSAT STUDI INOVASI UNIVERSITAS ANDALAS

Jurnal Optimasi

ALGORITMA PENENTUAN UKURAN

BATCH

INTEGER

PADA PENJADWALAN

FLOWSHOP

SATU MESIN

Hadigufri Triha

1, Ahmad Syarifuddin Indrapriyatna

1, Jonrinaldi

1,

Berry Yuliandra

21Jurusan Teknik Industri, Fakultas Teknik, Universitas Andalas, Padang 2Jurusan Teknik Mesin, Fakultas Teknik, Universitas Andalas, Padang Email: [email protected] (korespondensi)

Abstract

Scheduling is an important area of production planning and control. Scheduling is required to produce an existing job by allocating existing resources in the proper execution order. Production schedules arranged effectively and efficiently to maximize resources utility, minimize waiting and idle time and increase productivity. Flowshop batch scheduling model for one machine that take inventory and quality cost into account has been developed by Indrapriyatna et al (2007a). However, the model yet effective in converting the results of batch size into integers. This study tried to resolve this problem by using modification of Branch and Bound Algorithm approach.

Keywords: Scheduling, batch, flowshop, Branch and Bound Algorithm

Abstrak

Salah satu area penting dari perencanaan dan pengendalian produksi adalah penjadwalan. Penjadwalan diperlukan untuk memproduksi job yang ada dengan mengalokasikan sumber daya yang ada pada urutan pengerjaan komponen yang tepat. Pengaturan jadwal produksi yang efektif dan efisien akan memaksimalkan utilitas sumber daya, meminimumkan waktu tunggu dan waktu menganggur serta meningkatkan produktivitas. Model penjadwalan batch flowshop untuk 1 mesin yang mempertimbangkan biaya simpan dan biaya kualitas telah dikembangkan oleh Indrapriyatna et al (2007a). Akan tetapi model tersebut masih belum efektif dalam mengkonversikan ukuran batch ke dalam bilangan integer. Penelitian ini mencoba menyelesaikan permasalahan ini dengan menggunakan pendekatan Algoritma Branch and Bound Modifikasi.

Kata kunci: Penjadwalan, batch, flowshop, Algoritma Branch and Bound

1. PENDAHULUAN

Perencanaan dan pengendalian produksi merupakan aktivitas internal yang penting bagi perusahaan manufaktur. Tujuan dari perancanaan dan pengendalian produksi adalah mengefektifkan utilisasi sumber daya sambil memenuhi keinginan konsumen dan menciptakan keuntungan bagi investor [1]. Berbagai input digunakan untuk mencapai tujuan tersebut, antara lain: peramalan penjualan, program produksi, rencana produksi, penjadwalan produksi, job order, laporan penyelesaian, data persediaan, deskripsi produk, gambar produk, spesifikasi produk, deskripsi proses, estimasi biaya, standar

pekerjaan, pesanan, tuntutan pembelian, pesanan pembelian, laporan penerimaan, laporan inspeksi penerimaan, laporan inspeksi proses, laporan inspeksi produk akhir dan laporan pengiriman [2]. Berdasarkan berbagai jenis dokumen tersebut, input dari penjadwalan meliputi penjadwalan produksi, job order, laporan penyelesaian, data persediaan, standar pekerjaan, tuntutan pembelian, pesanan pembelian dan laporan pengiriman. Aktivitas penjadwalan meliputi ruang lingkup yang cukup luas dalam perencanaan dan pengendalian produksi. Penjadwalan merupakan salah satu aktivitas penting dari perencanaan dan pengendalian produksi. Aktivitas ini diperlukan untuk memproduksi job yang

ada dengan mengalokasikan sumber daya (mesin, operator, dan kebutuhan material) secara efisien pada urutan pengerjaan komponen yang tepat.

Pengaturan jadwal produksi yang baik akan memaksimalkan utilitas sumber daya perusahaan. Melalui penjadwalan yang efektif dan efisien, waktu tunggu dan waktu menganggur material dapat

diminimumkan, sehingga akan

mempersingkat waktu proses sebuah job. Sementara itu, jika penjadwalan dilakukan secara tidak optimal, maka dapat menyebabkan:

1. Pekerja maupun mesin menganggur karena tidak ada pekerjaan untuk dikerjakan sehingga sumber daya yang tersedia akan terbuang percuma karena tidak dimanfaatkan.

2. Meningkatnya persediaan komponen

work-in-process karena tidak ada

mesin yang available.

Oleh karena produktivitas merupakan rasio nilai produk yang dihasilkan dengan nilai sumber daya yang digunakan dalam produksi, maka pengaturan jadwal yang optimal akan meningkatkan produktivitas perusahaan [1].

Penjadwalan batch digunakan untuk menentukan ukuran dan urutan job yang telah dibagi menjadi beberapa bagian

(batch). Halim dan Ohta (1993), Halim

dan Ohta (1994), Halim et al. (2001), serta Bukchin et al. (2002) membahas penentuan urutan dan ukuran batch yang merupakan ukuran “job” [3,4,5]. Fokus utama dari jenis penjadwalan ini adalah bagaimana menentukan ukuran batch

(batching) dan urutan pemrosesan batch

yang dihasilkan (sequencing).

Indrapriyatna et al (2007a) telah mengembangkan model penjadwalan

batch flowshop untuk 1 mesin dengan

mempertimbangkan biaya simpan dan biaya kualitas [6]. Biaya simpan pada model tersebut telah dihitung dengan membedakan jenis persediaan

work-in-process dan finished batch.

Permasalahan utama dalam

penjadwalan batch adalah ukuran dari

batch harus berupa bilangan integer.

Model yang yang dikembangkan Indrapriyatna et al (2007b) mengusulkan tiga metode untuk mengatasi

permasalahan tersebut, yaitu Metode Desimal-Atas, Metode Jumlah-Desimal-Bawah, dan Metode Pembulatan [7]. Akan tetapi diantara ketiga metode tersebut tidak ada yang selalu memberikan nilai total biaya terkecil pada semua set data. Oleh karena itu penelitian ini akan mencoba menggunakan pendekatan yang berbeda dalam memecahkan permasalahan integer ini, yaitu dengan menggunakan Algoritma

Branch and Bound.

2. TINJAUAN PUSTAKA

2.1. Penjadwalan

Penjadwalan memiliki definisi yang cukup bervariasi. Beberapa diantaranya adalah:

1. Proses pengalokasian sumber daya dalam jangka waktu tertentu untuk melakukan sejumlah pekerjaan [8] 2. Proses meramalkan sumber daya yang

akan digunakan suatu pekerjaan dan penentuan waktu awal pengerjaan dengan tepat (Carlier dan Chretienne (1988) didalam T’kindt et al. (2006)) [9]

3. Pengalokasian sumber daya yang terbatas melewati suatu horizon waktu (Pinedo (1995) didalam T’kindt et al. (2006)) [9]

Berdasarkan definisi-definisi tersebut dapat ditarik kesimpulan bahwa penjadwalan adalah sebuah teknik untuk penugasan sumber daya untuk menyelesaikan pekerjaan dalam rentang waktu yang layak. Penjadwalan merupakan tahapan akhir dari perencanaan produksi dan merupakan fase yang menjembatani antara rencana dan eksekusi.

Proses penjadwalan yang baik harus mampu mencapai tujuan spesifik suatu pekerjaan secara realistis. Untuk mewujudkan hal ini, terdapat beberapa kriteria yang perlu diperhatikan dalam proses penjadwalan:

1. Pekerjaan

2. Kendala potensial

3. Sumber daya yang tersedia 4. Fungsi tujuan

Penjadwalan pada dasarnya merupakan proses pengambilan keputusan untuk mengoptimalkan satu atau lebih kriteria untuk mencapai tujuan akhir pekerjaan. Proses penjadwalan pada dasarnya tidak bisa dipisahkan dari komponen biaya simpan dan biaya kualitas. Oleh karena itu, kedua komponen biaya tersebut seharusnya ikut diperhatikan pada saat melakukan penjadwalan.

2.2. Hubungan Penjadwalan dengan Biaya Simpan

Biaya simpan adalah semua biaya yang terkait dengan persediaan. Biaya simpan memiliki keterkaitan langsung dengan jadwal produksi, atau lebih tepat dikatakan bahwa jadwal produksi yang diterapkan akan berpengaruh terhadap besar atau kecilnya biaya simpan. Hubungan ini akan tampak nyata pada sistem produksi yang memiliki kapasitas terbatas. Jika due date relatif ketat terhadap kapasitas pabrik, maka jadwal produksi yang bisa membuat waktu selesai seluruh komponen tepat pada saat

due date tidak mungkin dilakukan. Konsekuensi dari hal ini adalah sebagian komponen diproduksi lebih awal sehingga diselesaikan lebih cepat dari due date, sehingga komponen tersebut harus menunggu penyelesaian komponen lain sebelum dikirimkan [4].

Herjanto (2008) mengemukakan beberapa elemen biaya simpan, antara lain [10]:

1. Biaya sewa gudang,

2. Biaya administrasi pergudangan, 3. Gaji pelaksana pergudangan, 4. Biaya listrik,

5. Biaya modal yang tertanam dalam persediaan,

6. Biaya asuransi,

7. Biaya kerusakan, kehilangan atau

penyusutan barang selama

penyimpanan.

2.3. Hubungan Penjadwalan dengan Biaya Kualitas

Proses produksi selalu memiliki variasi alami yang terjadi secara acak. Variasi alami ini dapat mempengaruhi kualitas

produk yang dihasilkan. Oleh karena itu, untuk memastikan agar produk yang dikirimkan benar-benar sesuai dengan keinginan pelanggan, maka produk yang dihasilkan perlu dibandingkan terlebih dahulu dengan standar baku. Aktivitas ini disebut sebagai pengendalian kualitas.

Pelaksanaan aktivitas pengendalian kualitas menyebabkan munculnya biaya kualitas. Biaya kualitas adalah semua biaya yang terkait dengan penyesuaian produk atau pelayanan yang diberikan oleh suatu perusahaan berdasarkan syarat-syarat yang diminta oleh pelanggan. Biaya kualitas berhubungan dengan proses penciptaan, identifikasi, perbaikan dan pencegahan kerusakan. Berdasarkan Model Juran, biaya kualitas dapat dibagi ke dalam tiga kategori utama [11]:

1. Biaya pencegahan (Cost of Prevention) 2. Biaya pemeriksaan/ penilaian

3. Biaya Kegagalan

Model penjadwalan batch flowshow

yang mempertimbangkan biaya kualitas telah pernah dikembangkan oleh Halim (2001). Pada model tersebut biaya kualitas ditunjukkan melalui penerapan

acceptance sampling pada proses akhir

dan pada saat konsumen menerima produk [5].

Biaya kualitas dalam konteks penelitian ini dikelompokkan sebagai berikut: 1. Biaya pemeriksaan sampel

Jenis biaya ini terkait dengan aktivitas pengujian, evaluasi atau pengukuran agar setiap komponen yang dihasilkan mampu memenuhi spesifikasi yang diinginkan. Biaya ini meliputi:

a. Biaya untuk melakukan pemeriksaan sampel.

b. Biaya penyimpanan komponen selama pemeriksaan sampel.

2. Biaya Kegagalan Internal

Jenis biaya ini muncul ketika sejumlah komponen yang diproduksi tidak memenuhi spesifikasi kualitas sebelum komponen tersebut dikirimkan kepada konsumen. Biaya ini meliputi:

a. Biaya pemeriksaan komponen yang tidak termasuk ke dalam sampel pemeriksaan (pemeriksaan 100%). b. Biaya penyimpanan komponen

c. Biaya pengerjaan ulang komponen yang tidak memenuhi spesifikasi kualitas.

d. Biaya penyimpanan komponen selama pengerjaan ulang.

3. Biaya Kegagalan Eksternal

Jenis biaya ini muncul ketika sejumlah komponen yang diproduksi tidak memenuhi spesifikasi kualitas dan diketahui setelah produk diserahkan kepada konsumen. Biaya ini meliputi: a. Biaya untuk melakukan pemeriksaan

100%.

b. Biaya penyimpanan komponen selama pemeriksaan 100%.

c. Biaya pengerjaan ulang seluruh komponen yang tidak memenuhi standar kualitas.

d. Biaya penyimpanan komponen selama pengerjaan ulang.

e. Biaya komplain konsumen. 2.4. Teori Optimasi

Optimasi dapat didefinisikan sebagai proses pencarian nilai minimum atau maksimum dari suatu fungsi secara sistematis melalui pemilihan nilai variabel

tujuan berbentuk fungsi convex, sementara permasalahan maksimasi

(pencarian nilai maksimum)

mensyaratkan fungsi tujuan berbentuk fungsi concave. Perbedaan kedua fungsi ini dapat dilihat pada Gambar 1.

Model penjadwalan yang

dikembangkan oleh Indrapriyatna et al

(2007a) menggunakan fungsi tujuan minimasi, oleh karena itu fungsi tujuan dari model tersebut berbentuk convex [6]. Pada 𝑓: 𝑆 → 𝐸𝑖

Fungsi f dikatakan convex pada S jika memenuhi:

𝑓(𝜆𝑥1+ (1 − 𝜆)𝑥2) ≤ 𝜆𝑓(𝑥1) + (1 − 𝜆)𝑓(𝑥2) Untuk setiap 𝑥1, 𝑥2∈ 𝑆 dan untuk setiap 𝜆 ∈

(0,1).

2.5. Model Penjadwalan Batch

Indrapriyatna et al. (2007a) telah mengembangkan model penjadwalan

batch dengan memperhitungkan biaya

simpan work-in-process part dan finished-

part. Metode penjadwalan dalam model

tersebut. Beberapa asumsi dasar yang digunakan oleh Indrapriyatna et al. (2007a)

Gambar 1. Perbedaan antara: (a) Fungsi convex dan (b) Fungsi concave

(sumber: Bazaraa et al (2007)) [12]

untuk memberikan solusi yang optimal. Bentuk umum dari permasalahan optimasi terdiri atas fungsi tujuan dan batasan-batasan yang berada dalam ruang dari variabel-variabel keputusan. Permasalahan minimasi (pencarian nilai minimum) mensyaratkan bahwa fungsi

antara lain [6]:

1. Job yang diproses memiliki routing

sama.

2. Penjadwalan dilakukan berdasarkan dua keputusan, penentuan ukuran

batch dan penentuan urutan

3. Penjadwalan dilakukan secara

backward.

4. Kriteria penjadwalan adalah total biaya minimum, yang merupakan turunan dari minimasi total waktu tinggal aktual. Biaya yang diperhatikan adalah biaya simpan dan kualitas.

5. Variabel keputusan yang digunakan adalah jumlah, ukuran dan jadwal produksi batch.

6. Aktivitas perawatan meliputi inspeksi,

restorasi dan preventive maintenance.

Notasi-notasi yang digunakan dalam model tersebut antara lain:

Indeks

i : nomor batch, i = 1, 2 ... N Variabel Keputusan

B[i] : Saat mulai batch L[i]

L[i] : Batch yang dijadwalkan pada posisi

ke-i

N : Jumlah batch

Q[i] : Ukuran batch L[i] Parameter

q : Kuantitas permintaan komponen dalam unit

d : Due date bersama untuk seluruh aktivitas produksi (termasuk inspeksi kualitas dan rework) d’ : Due date untuk aktivitas set-up dan

pengerjaan seluruh komponen dalam satuan waktu

t : Waktu proses per komponen dalam satuan waktu

s : Waktu set-up batch dalam satuan waktu

u : Proporsi ukuran sampel terhadap ukuran batch

n[i] : Ukuran sampel untuk batch L[i] dalam unit

c1 : Biaya simpan untuk finished-part per unit per satuan waktu dalam satuan biaya

c2 : Biaya simpan untuk komponen

work-in-process per unit per satuan

waktu dalam satuan biaya

f1 : Total biaya simpan per batch untuk

finished-part dalam

in-process-batch per batch dalam satuan biaya

f2 : Total biaya simpan per batch untuk untuk komponen work-in-process

dalam in-process-batch dalam

satuan biaya

v : Ukuran penerimaan batch pada

acceptancesampling dalam unit

y : Jumlah komponen tidak memenuhi spesifikasi yang ditemukan pada masing-masing batch dalam unit k1 : Biaya inspeksi per komponen per

satuan waktu dalam satuan biaya k2 : Biaya pengerjaan ulang per

komponen per satuan waktu dalam satuan biaya

k3 : Biaya penalti per batch untuk batch yang ditolak oleh konsumen dalam satuan biaya

w : Waktu inspeksi per komponen dalam satuan waktu

Pa : Probabilitas penerimaan batch dalam acceptancesampling

p : Probabilitas kemunculan komponen yang tidak memenuhi spesifikasi r : Waktu pengerjaan ulang per

komponen dalam satuan waktu 2.6. Pembentukan Model CSA (1

Mesin)

Model penjadwalan batch pada mesin tunggal dengan due date bersama yang memperhatikan biaya simpan dan biaya kualitas berdasarkan variasi ukuran sampel yang bergantung pada ukuran

batch disebut Model CSA. Indrapriyatna et

al. (2007a) memformulasikan biaya kualitas dengan mempertimbangkan [6]: a. Biaya pemeriksaan sampel

b. Biaya kegagalan internal c. Biaya kegagalan eksternal

Total biaya pada Model CSA merupakan penjumlahan dari biaya simpan dan biaya kualitas, ditulis dengan notasi TC(N,Q). Tujuan dari Model CSA adalah meminimumkan total biaya. Model CSA adalah sebagai berikut:

Model CSA

Minimumkan:

Total Biaya = Harapan total biaya simpan + Total biaya pemeriksaan sampel + Harapan total biaya kegagalan internal + Harapan total biaya kegagalan eksternal.

𝑻𝑪(𝑵, 𝑸) = 𝒄𝟏∑ {∑(𝒕𝑸[𝒋]+ 𝒔) 𝒊 𝒋=𝟏 } 𝑸[𝒊+𝟏] 𝑵−𝟏 𝒊=𝟏 +𝒄𝟏+ 𝒄𝟐 𝟐 𝒕 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 +𝒄𝟐− 𝒄𝟏 𝟐 𝒕 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒖𝒌𝟏𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒖𝒄𝟏𝒘 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂) ((𝟏 − 𝒖)𝒌𝟏𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝒖)𝒄𝟏𝒘 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 + 𝒌𝟐𝒓𝒑 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒄𝟏𝒓𝒑 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 ) + 𝑷𝒂(𝟏 − 𝑷𝒂) (𝒌𝟏𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒄𝟏𝒘 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 + 𝒌𝟐𝒓𝒑 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒄𝟏𝒓𝒑 ∑ 𝑸[𝒊]𝟐 𝑵 𝒊=𝟏 + 𝒌𝟑𝑵) (1) (𝑵 − 𝟏)𝒔 + ∑ 𝒕𝑸[𝒊] 𝑵 𝒊=𝟏 + 𝒖𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝒖)(𝟏 − 𝑷𝒂)𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒓𝒑 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 ≤ 𝒅 (2) ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 = 𝒒 (3) 𝒅′= 𝒅 − (𝒖𝒘 ∑ 𝑸 [𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝒖)(𝟏 − 𝑷𝒂)𝒘 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒓𝒑 ∑ 𝑸[𝒊] 𝑵 𝒊=𝟏 ) (4)

= (Biaya simpan finished part

+ Biaya simpan

work-in-process) + (Biaya pemeriksaan sampel + Biaya penyimpanan komponen selama pemeriksaan) + (Harapan biaya pemeriksaan

komponen yang tidak

termasuk sampel +

Harapan biaya simpan komponen yang tidak termasuk sampel selama pemeriksaan + Harapan biaya pengerjaan ulang untuk komponen non

-comforming + Harapan

biaya simpan selama pengerjaan ulang) + Harapan total biaya kegagalan eksternal (persamaan 1).

Dengan batasan:

1. Seluruh aktivitas yang berkaitan dengan penyelesaian komponen (aktivitas pengendalian dan perbaikan kualitas, aktivitas setup serta pemrosesan seluruh komponen) tidak boleh melebihi due date (persamaan 2).

2. Selama horizon perencanaan, sistem hanya berproduksi sebanyak jumlah permintaan (persamaan 3).

3. Terdapat due date untuk aktivitas setup

dan pemrosesan seluruh komponen, yang didefinisikan sebagai (persamaan 4).

4. Saat penyelesaian batch pertama harus sama dengan due date untuk aktivitas

setup dan pemrosesan seluruh

komponen

𝑩[𝟏]+ 𝒕𝑸[𝟏]= 𝒅′ (5) 5. Waktu mulai suatu batch harus sama

dengan saat penyelesaian batch

sebelumnya

𝑩[𝒊]= 𝑩[𝒊−𝟏]− (𝒔 + 𝒕𝑸[𝒊]) 𝒊 = 𝟐, 𝟑 … 𝑵 (6) 6. Ukuran batch paling kecil adalah 1

(yaitu pada kondisi seluruh permintaan dijadikan satu batch) dan ukuran maksimum batch sama dengan jumlah permintaan komponen (yaitu pada kondisi jumlah permintaan dibagi menjadi q batch dengan ukuran masing-masing batch adalah 1)

𝟏 ≤ 𝑵 ≤ 𝒒 (7)

7. Ukuran batch harus lebih besar dari 0

𝑸[𝒊]> 0, 𝑖 = 1, 2 … 𝑁 (8) Ukuran batch optimal dari Model CSA, untuk setiap nilai N, diperoleh menggunakan Metode Lagrange, yaitu:

𝑸[𝒊]=𝑵𝒒+ 𝒄𝟏𝒔(𝑵 + 𝟏) − (𝟐𝒄𝟏𝒔)𝒊 𝟐 [𝟐 (𝒄𝟐+𝒄𝟏 𝟐 ) 𝒕 + 𝟐𝒖𝒄𝟏𝒘 − 𝒄𝟏𝒕 + 𝟐(𝟏 − 𝑷𝒂){(𝟏 − 𝒖)𝒄𝟏𝒘 + 𝒄𝟏𝒓𝒑 + 𝑷𝒂𝒄𝟏𝒘 + 𝑷𝒂𝒄𝟏𝒓𝒑}] =𝒒 𝑵+ 𝒄𝟏𝒔(𝑵 + 𝟏) − (𝟐𝒄𝟏𝒔)𝒊 𝟐[𝒄𝟐𝒕 + 𝟐𝒖𝒄𝟏𝒘 + 𝟐(𝟏 − 𝑷𝒂){(𝟏 − 𝒖)𝒄𝟏𝒘 + 𝒄𝟏𝒓𝒑 + 𝑷𝒂𝒄𝟏𝒘 + 𝑷𝒂𝒄𝟏𝒓𝒑}] (9)

Posisi batch L[i] dalam sistem manufaktur yang terdiri atas satu mesin dengan pendekatan backward selama horizon perencanaan (yaitu dalam selang saat 0 sampai dengan due date) ditunjukkan dalam Gambar 2.

Persamaan (4) – (6). Periksa apakah Persamaan (2) dan B[N]≥0 dipenuhi. Jika dipenuhi maka lanjutkan ke Langkah 5. Jika tidak, maka lanjutkan ke Langkah 8.

Gambar 2. Posisi batch dalam Sistem Manufaktur yang terdiri atas Satu Mesin

(sumber: Indrapriyatna et al (2007a)) [6]

Algoritma usulan untuk menyelesaikan Model CSA, untuk selanjutnya akan disebut sebagai [Algoritma CSA], adalah sebagai berikut:

[Algoritma CSA]

Langkah 0 Tentukan nilai-nilai parameter

q, d, s, t, u, c1, c2, k1, k2, k3, w,

Pa,

p dan r. Tentukan N = 1. Lanjutkan ke Langkah 1. Langkah 1 Tetapkan Q[1] = q dan B[1]

sesuai dengan persamaan (4) dan (4). Periksa apakah Persamaan Persamaan (2) dan B[1]≥ 0 dipenuhi. Jika dipenuhi maka lanjutkan ke Langkah 2. Jika tidak, maka tetapkan jadwal tidak layak dan lanjutkan ke Langkah 9. Langkah 2 Hitung TC(N,Q) menggunakan

Persamaan (1). Lanjutkan ke Langkah 3.

Langkah 3 Tentukan N = N + 1. Lanjutkan ke Langkah 4.

Langkah 4 Hitung Q[i] menggunakan Persamaan (9) dan B[i] sesuai

Langkah 5 Hitung TC(N,Q) menggunakan Persamaan (1). Lanjutkan ke Langkah 6.

Langkah 6 Periksa apakah N ≤ q. Jika ya maka lanjutkan ke Langkah 7. Jika tidak, lanjutkan ke Langkah 8.

Langkah 7 Periksa apakah TC(N,Q) ≤

TC(N-1,Q). Jika ya maka

kembali ke Langkah 3. Jika tidak maka lanjutkan ke Langkah 8.

Langkah 8 Tetapkan solusi yang diperoleh:

Jumlah batch: N=N-1.

Ukuran batch ke-i: Q[i]=Q[i], i = 1, 2 ... N

Saat mulai batch pertama: B[1]=d’ – tQ[1]

Saat mulai batch ke-i: B[i]=B [i-1] – (s + tQ[i]), i = 2, 3 ... N Total biaya=TC(N,Q). Lanjutkan ke Langkah 9. Langkah 9 Selesai

Ukuran batch yang diperoleh melalui [Algoritma CSA] masih bersifat kontinu,

sementara ukuran batch seharusnya bersifat diskrit. Untuk mengatasi permasalahan tersebut, Indrapriyatna et al (2007b) menggunakan tiga metode pembulatan ukuran batch, yaitu [7]: 1. Metode Jumlah-Desimal-Atas (JDA)

Jika penjumlahan nilai desimal ≥ 1 maka dibulatkan ke atas, tetapi jika penjumlahan nilai desimal < 1 maka dibulatkan ke bawah. Perhitungan nilai desimal dimulai dari urutan batch

terbesar.

2. Metode Jumlah-Desimal-Bawah (JDB) Jika penjumlahan nilai desimal ≥ 1 maka dibulatkan ke atas, tetapi jika penjumlahan nilai desimal < 1 maka dibulatkan ke bawah. Perhitungan nilai desimal dimulai dari urutan batch

terkecil.

3. Metode Pembulatan

Jika nilai desimal ≥ 0,5 maka dilakukan pembulatan ke atas, sedangkan jika

nilai desimal < 0,5 maka dilakukan pembulatan ke bawah.

Meskipun ukuran batch bernilai integer, ukuran sampel u yang proporsional terhadap ukuran batch masih bisa bernilai kontinu. Oleh karena itu, ukuran sampel ke-i juga perlu dijadikan bilangan integer (dinotasikan sebagai n[i]). Hal ini dilakukan dengan cara menentukan nilai integer

terkecil yang lebih besar dari ukuran sampel kontinu, atau secara matematis:

𝒏[𝒊]= ⌈𝒖𝑸[𝒊]′⌉ (10)

Perubahan ukuran batch dan sampel menjadi integer dapat menyebabkan terjadinya perubahan nilai Total Biaya yang diperoleh dari Model CSA Awal. Persamaan Total Biaya pada Model CSA Awal akan berubah menjadi:

Model CSA_Dis 𝑇𝐶(𝑁, 𝑄′) = 𝑐 1∑ {∑ 𝑡𝑄[𝑖]′+ 𝑠 𝑖 𝑗=1 } 𝑄[𝑖+1]′ 𝑁−1 𝑖=1 +𝑐1+ 𝑐2 2 𝑡 ∑[𝑄[𝑖]′] 2 𝑁 𝑖=1 +𝑐2− 𝑐1 2 𝑡 ∑ 𝑄[𝑖]′ 𝑁 𝑖=1 + 𝑘1𝑤 ∑ 𝑛[𝑖] 𝑁 𝑖=1 + 𝑐1𝑤 ∑ 𝑄[𝑖]′𝑛[𝑖] 𝑁 𝑖=1 + (1 − 𝑃𝑎) (𝑘1𝑤 ∑(𝑄[𝑖]′− 𝑛[𝑖]) 𝑁 𝑖=1 + 𝑐1𝑤 ∑ 𝑄[𝑖]′(𝑄[𝑖]′− 𝑛[𝑖]) 𝑁 𝑖=1 + 𝑘2𝑟𝑝 ∑[𝑄[𝑖]′]2 𝑁 𝑖=1 ) + 𝑃𝑎(1 − 𝑃𝑎) (𝑘1𝑤 ∑ 𝑄[𝑖]′ 𝑁 𝑖=1 + 𝑐1𝑤 ∑[𝑄[𝑖]′]2 𝑁 𝑖=1 + 𝑘2𝑟𝑝 ∑ 𝑄[𝑖]′ 𝑁 𝑖=1 + 𝑐1𝑟𝑝 ∑[𝑄[𝑖]′]2 𝑁 𝑖=1 + 𝑘3𝑁) (11) Dengan batasan: (𝑵 − 𝟏)𝒔 + ∑ 𝒕𝑸[𝒊]′ 𝑵 𝒊=𝟏 + 𝒘 ∑ 𝒏[𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒘 ∑(𝑸[𝒊]′− 𝒏[𝒊]) 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒓𝒑 ∑ 𝑸[𝒊]′ 𝑵 𝒊=𝟏 ≤ 𝒅 (12) ∑ 𝑸[𝒊]′ 𝑵 𝒊=𝟏 = 𝒒 (13) 𝒅′= 𝒅 − (𝒘 ∑ 𝒏 [𝒊] 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒘 ∑(𝑸[𝒊]′− 𝒏[𝒊]) 𝑵 𝒊=𝟏 + (𝟏 − 𝑷𝒂)𝒓𝒑 ∑ 𝑸[𝒊]′ 𝑵 𝒊=𝟏 ) (14) 𝑩[𝟏]+ 𝒕𝑸[𝟏]′= 𝒅′ (15) 𝑩[𝒊]= 𝑩[𝒊−𝟏]− 𝒔 − 𝒕𝑸[𝒊]′ 𝒊 = 𝟐, 𝟑 … 𝑵 (16) 𝟏 ≤ 𝑵 ≤ 𝒒 (17) 𝑸[𝒊]′> 0, 𝑖 = 1, 2 … 𝑁 (18)

Penjelasan mengenai batasan yang digunakan pada Model CSA_Dis sama

dengan batasan pada Model CSA. Karena ukuran batch merupakan bilangan integer, maka penyelesaian tidak bisa dilakukan menggunakan diferensiasi (turunan). Oleh sebab itu Indrapriyatna et al. (2007a) memformulasikan ulang Algoritma CSA menjadi Algoritma CSA_Dis untuk menghitung nilai Total biaya (TC[N,Q’]) yang baru [6].

[Algoritma CSA_Dis]

Langkah 0 Gunakan [Algoritma CSA] untuk memperoleh jumlah dan ukuran batch. Beri indeks pada ukuran batch secara backward, dimulai dari due date hingga saat 0 (𝑄[𝑖]). Lanjutkan ke Langkah 1

Langkah 1 Ubah nilai 𝑄[𝑖] menjadi integer, (dinotasikan sebagai 𝑄[𝑖]′) menggunakan Metode JDA, JDB dan PMB. Lanjutkan ke Langkah 2.

Langkah 2 Hitung nilai 𝑛[𝑖] menggunakan Persamaan 10. Lanjutkan ke Langkah 3.

Langkah 3 Hitung TC(N,Q’) menggunakan Persamaan 11 untuk metode JDA, JDB dan PMB. Periksa apakah Persamaan 12 sampai 18 terpenuhi. Jika ya, maka jadwal layak dan Total Biaya =

TC(N,Q’). Jika tidak maka

jadwal tidak layak. Lanjutkan ke Langkah 4.

Langkah 4 Bandingkan total biaya untuk setiap jadwal layak yang ditemukan. Lanjutkan ke Langkah 5. Jika tidak ada jadwal layak yang ditemukan maka tetapkan jadwal tidak layak dan lanjutkan ke Langkah 6.

Langkah 5 Tetapkan solusi yang diperoleh:

Jumlah batch: N = N

Ukuran batch ke-i: 𝑄[𝑖]′ dihitung menggunakan metode terpilih (JDA, JDB atau PMB),

i = 1, 2 ... N

Saat mulai batch pertama:

𝐵[1]= 𝑑′− 𝑡𝑄[𝑖]′

Saat mulai batch ke-i:

𝐵[𝑖]= 𝐵[𝑖−1]− (𝑠 + 𝑡𝑄[𝑖]′), i = 2, 3 ... N

Total Biaya: TC(N,Q’) = Biaya Minimum

Lanjutkan ke Langkah 6. Langkah 6 Selesai.

2.7. Algoritma Branch and Bound Algoritma Branch and Bound

merupakan algoritma yang dikembangkan

untuk mencari hasil variabel keputusan

integer dari permasalahan linier

programming [13]. Algoritma ini

didasarkan pada prinsip Metode Pencarian Melebar (Breadth First Search/ BFS). Basis penerapannya adalah persoalan-persoalan optimasi. Beberapa terminologi yang digunakan dalam implementasi algoritma ini antara lain:

1. Feasible Solution: Poin-poin dalam

ruang pencarian yang memenuhi kendala batasan.

2. Optimal Solution: Feasible solution

yang memenuhi fungsi tujuan.

Komponen utama dari algoritma ini adalah [14]:

1. Branching (Percabangan)

Memecah persoalan menjadi satu atau lebih sub-persoalan.

2. Bounding (Batas)

Menentukan nilai batas atas atau batas bawah yang memungkinkan.

3. Pruning (Pemotongan)

Membandingkan nilai hasil

percabangan dengan nilai batas atas atau batas bawah. Jika salah satu cabang yang dibandingkan tidak optimal, maka cabang tersebut akan diputus.

4. Retracting (Menarik kembali)

Jika solusi telah diperoleh pada salah satu cabang terbawah, maka operasi mundur dilakukan kembali ke level teratas untuk membandingkan hasil solusi.

Hampir seluruh persoalan integer

programming dapat diselesaikan

menggunakan Algoritma Branch and

Bound. Teknik ini mencari solusi optimal

dengan mengenumerasi titik-titik dalam daerah feasible sebuah sub-persoalan [15]. Setiap simpul percabangan diasosiasikan dengan sebuah biaya yang menyatakan nilai batas (bound).

Pohon dinamis biasa digunakan untuk menggambarkan status persoalan pada saat pencarian solusi Algoritma Branch

and Bound berlangsung. Status persoalan

(problem state) dinyatakan dalam bentuk

simpul-simpul percabangan di dalam pohon dinamis yang memenuhi kendala batasan (constraints). Status solusi

status yang menyatakan solusi persoalan. Status tujuan (goal state) adalah status solusi yang merupakan simpul daun.

Ruang status (state space) adalah seluruh simpul percabangan di dalam suatu pohon dinamis, sementara pohon dinamis tersebut dinamakan state space tree. Algoritma Branch and Bound

menggunakan state space tree untuk mencari solusi persoalan.

3. METODOLOGI PENELITIAN

Metodologi penelitian merupakan hal yang sangat diperlukan dalam suatu penelitian. Metode penelitian menggambarkan langkah - langkah yang akan dilaksanakan dalam melakukan penelitian.

1. Studi Pendahuluan

Tujuan studi pendahuluan ini adalah untuk memperoleh teori-teori yang menjadi landasan dalam melakukan pemecahan masalah dengan baik. 2. Identifikasi dan Perumusan Masalah

Tujuan dari identifikasi masalah adalah untuk menjelaskan apa yang akan diselesaikan, kemudian merumuskan

masalah, menjelaskan dan

mengidentifikasikan masalah-masalah dalam batasan tertentu.

3. Pengumpulan Data

Data yang dipakai dalam penelitian ini adalah data teoritis berdasarkan

peneliti sebelumnya yaitu

Indrapriyatna et al. (2007a). 4. Perancangan Algoritma

Pengolahan yang dilakukan berupa penyusunan Algoritma Branch and

Bound untuk mencari Q[i] yang bernilai

integer dan pengujian logika algoritma.

Selanjutnya ditentukan total biaya dan jadwal masing-masing batch

berdasakan rumus yang telah ada. 5. Penutup

Hasil perancangan dan hasil yang didapat kemudian disimpulkan dan diberikan saran-saran untuk perbaikan.

4. HASIL PENELITIAN 4.1. Pengumpulan Data

Data yang dipakai dalam penelitian ini adalah 7 set data yang diambil dari

Indrapriyatna et al. (2007a). Di sini satuan untuk waktu dan biaya tidak dispesifikasikan, dengan alasan bahwa satuan apa pun (asalkan sesuai, misalkan menit untuk waktu, rupiah untuk biaya) dapat digunakan. Hal ini dilakukan untuk menunjukkan bahwa model dapat berlaku secara umum [6].

Tabel 1. Set Data yang Digunakan

4.2. Perancangan Algoritma Branch and Bound

Algoritma CSA menjadi acuan dasar implementasi Algoritma Branch and Bound

dalam model CSA.

Tahap awal perancangan dimulai dengan mengambil nilai Q[i] dan banyak

batch (N) optimal hasil Algoritma CSA

yang telah didapatkan dimana i = 1,2,3, ...,N. Dalam penerapan Algoritma Branch

and Bound ini, diperlukan

variabel-variabel tambahan sebagai berikut: a = Banyaknya perulangan/

iterasi yang dilakukan dimana a = 1,2,3,…,N-1. Qup[a] = Nilai Q[a] dibulatkan ke

atas.

Qdown[a] = Nilai Q[a] dibulatkan ke bawah.

TCup = TC[N,Q] saat Q[a] dibulatkan ke atas. TCdown = TC[N,Q] saat Q[a] dibulatkan ke bawah. q_awal = Jumlah permintaan (q) pada Algoritma CSA. Sisa_up = q hasil dari

q_awal –

a

i 1

Q[i]

saat Q[a] dibulatkan ke atas.

Input Set 1 Set 2 Set 3 Set 4 Set 5 Set 6 Set 7 q 10.000,00 100.000,00 100,00 50.000,00 50.000,00 550.000,00 550.000,00 d 8.000,00 110.000,00 120,00 50.000,00 60.000,00 600.000,00 1.100.000,00 s 30,00 30,00 2,00 2,00 10,00 40,00 50,00 t 0,10 0,10 0,10 0,20 0,50 0,90 0,70 w 1,20 1,20 1,20 5,00 2,00 1,40 1,00 c1 10,00 10,00 3,00 15,00 12,00 10,00 20,00 c2 4,00 4,00 2,00 10,00 10,00 6,00 15,00 k1 1,00 1,00 1,00 1,00 4,00 3,00 3,00 k2 15,00 20,00 15,00 20,00 20,00 20,00 20,00 k3 20,00 15,00 10,00 20,00 20,00 25,00 15,00 r 0,10 0,10 0,10 0,10 0,30 0,30 0,20 p 0,03 0,03 0,03 0,03 0,01 0,02 0,02

Sisa_down = q hasil dari q_awal –

a i 1Q[i]

saat Q[a] dibulatkan ke bawah.

Qbaru[N,a]= Variabel yang

menampung nilai Q[i] integer (Q[i]’).

TC_BB[N] = Variabel yang

menampung Total Biaya hasil Branch and Bound.

Berikut ini adalah penerapan Algoritma

Branch and Bound modifikasi untuk

meng-integer-kan Q[i] (Q[i]’), disebut Algoritma

CSA_BB_M.

Langkah 0. Ambil nilai Q[i] dengan jumlah batch N hasil Algoritma CSA.

Langkah 1. Tetapkan a =1 dimana a = 1, 2,3,…,N-1.

Langkah 2. Periksa apakah a < N. Jika ya, maka lanjut ke langkah 3. Jika tidak, lanjut ke langkah 12.

Langkah 3. Tetapkan nilai TCup = 0 dan TCdown = 0.

Langkah 4. Bulatkan ke atas nilai dari Q[a] (Qup[a]).

Langkah 5. Bulatkan ke bawah nilai dari Q[a] (Qdown[a]).

Langkah 6. Untuk pembulatan ke atas: cari nilai q = q_awal –

a i 1Q[i]

kemudiantetapkan sisa_up = q. Cari nilai Q[i + a] dengan persamaan 9 dimana

i = 1,2,3,…,N-a. Hitung TCup

menggunakan Persamaan 1. Langkah 7. Untuk pembulatan ke

bawah: cari nilai q = q_awal –

a

i 1

Q[i]

kemudiantetapkan sisa_down = q. Cari nilai Q[i + a] dengan

persamaan 9 dimana i = 1, 2,3,…, N-a. Hitung TCdown

menggunakan Persamaan 1. Langkah 8. Periksa apakah

TCup < TCdown. Jika ya,

maka lanjut ke langkah 9. Jika tidak, lanjut ke langkah 10.

Langkah 9. Tetapkan:

Qbaru [N, a] = Qup[a]. Q[a] = Qbaru [N, a]. TC_BB [N] = TCup. Qbaru [N, N] = sisa_up. Lanjut ke langkah 11. Langkah 10. Tetapkan:

Qbaru [N, a] = Qdown[a]. Q[a] = Qbaru [N, a]. TC_BB [N] = TCdown.

Qbaru [N, N] = sisa_down. Lanjut ke langkah 11. Langkah 11. Tentukan a = a + 1. Kembali ke langkah 2. Langkah 12. Selesai.

Flowchart dari algoritma CSA_BB_M

dapat dilihat pada Gambar 3.

Setelah mendapatkan ukuran batch

yang integer (Q’[i]), maka dicari Total Biaya (TC[N,Q’]) berdasarkan Model

CSA_Dis untuk Q’[i] dengan

menggunakan Persamaan 11.

Sebelumnya dicari ukuran sampel yang

integer. Ukuran sampel integer untuk

batch hasil Algoritma CSA_BB_M

ditentukan dengan cara: nilai integer

paling kecil yang lebih besar daripada nilai dari ukuran sampel kontinu, yaitu: n[i] =

┌uQ[i]'┐, disebut Metode CSA_Dis_BB_M. Setelah didapatkan ukuran sampel yang

integer, maka dapat dicari Total Biaya

TC([N.Q’]) dengan Persamaan 11. Berikut ini adalah total biaya Metode CSA_Dis yang menggunakan ukuran sampel

integer hasil Metode CSA_Dis_BB_M, JDA,

JDB dan Pembulatan (Persamaan 11). 4.3. Analisis Hasil Perancangan

Algoritma CSA_BB_M

Perancangan Algoritma CSA_BB_M bertujuan mendapatkan ukuran Q[i] yang

integer (Q[i]’), jadwal untuk

masing-masing batch dan due date untuk aktivitas

setup dan pemrosesan seluruh part yang

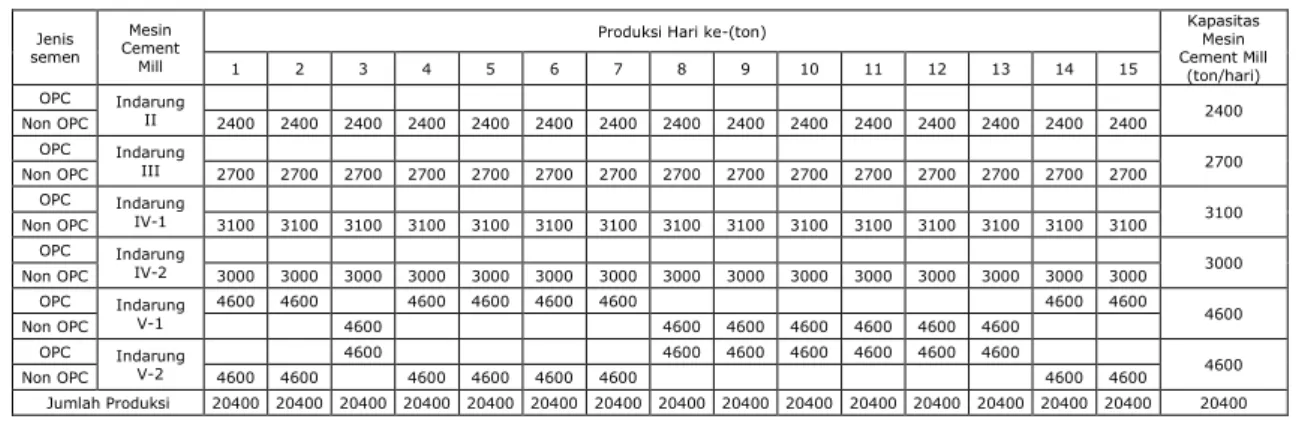

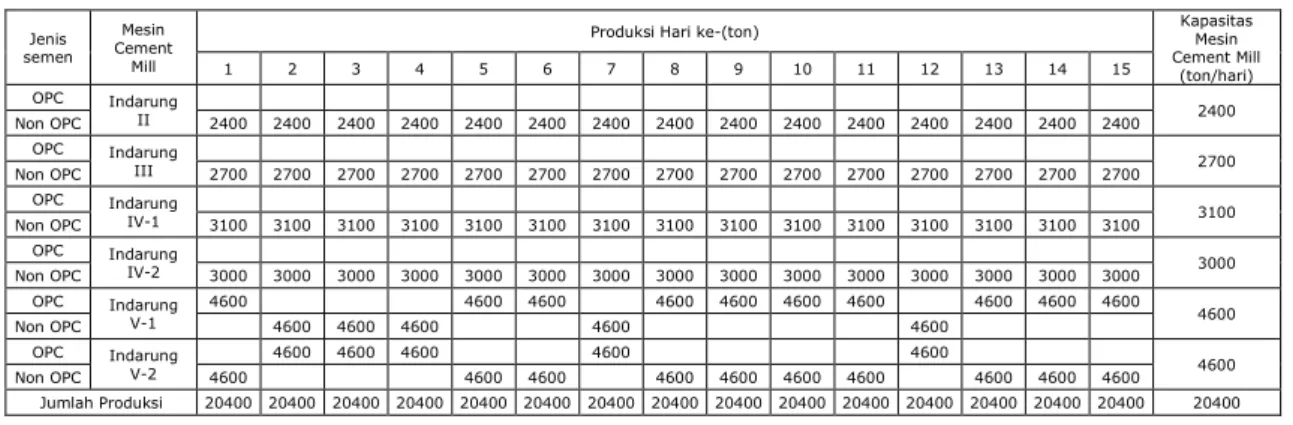

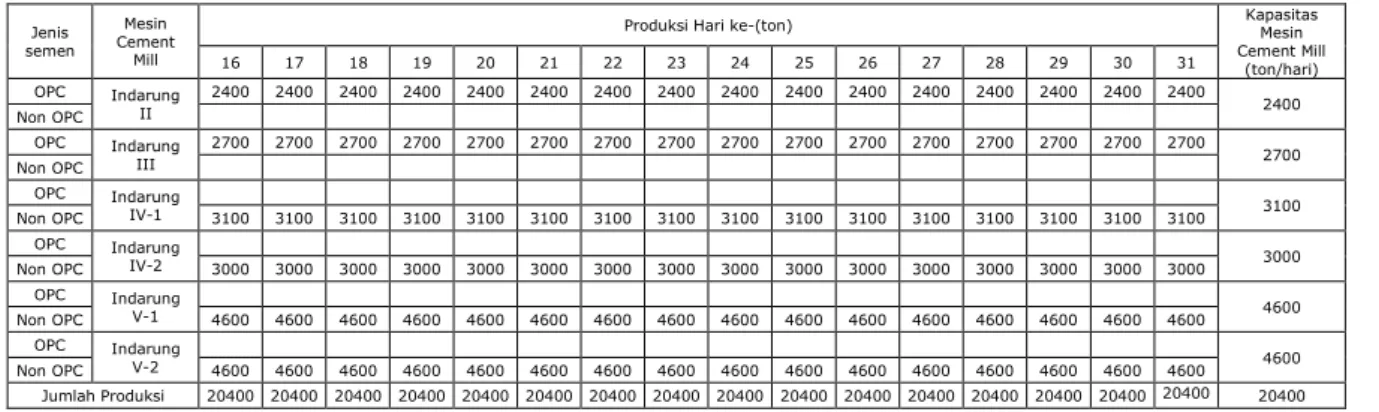

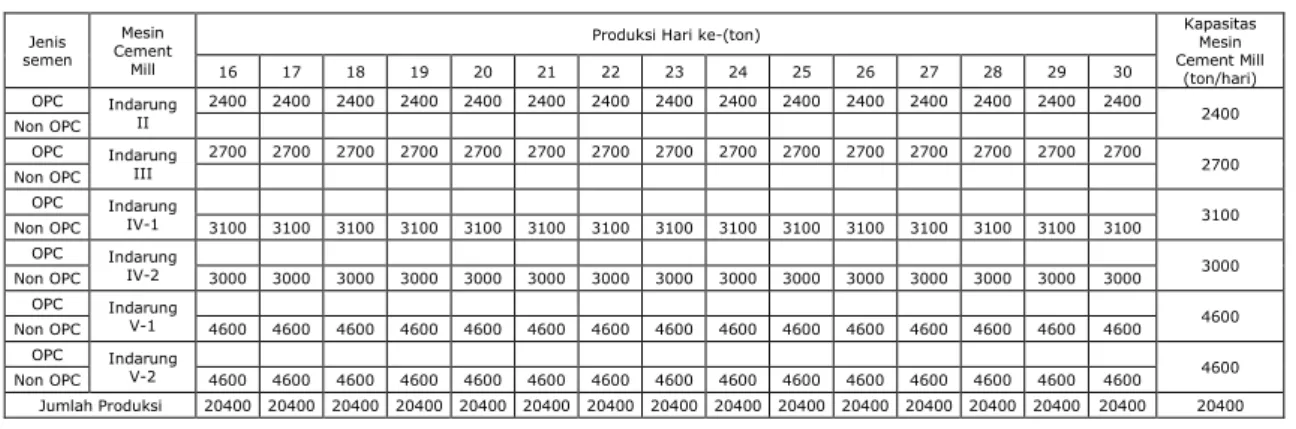

baru (d’) serta Total Biaya (TC[N,Q’]) yang minimum. Untuk jadwal dari masing-masing batch dan d’ dapat dilihat pada Gambar 9.

d’ = 6583,4 d = 8000 Waktu L[1] L[2] L[3] ... L[16] L[15] L[14] B[1] = 6460,168 B[2] = 6315,033 B[3] = 6177,996 B[14] = 5205,033 B[15] = 5165,168 B[16] = 5133,4 Q[1] = 1232 Q[2] = 1152 Q[3] = 1070 Q[14] = 180 Q[15] = 98 Q[16] = 18 ... s s s s s s

Gambar 9. Jadwal untuk Masing-Masing

Batch

Berdasarkan Gambar 9, terlihat due date untuk aktivitas setup dan pemrosesan seluruh part yang baru (d’) lebih kecil dari due date awal. Hal ini

menunjukkan jadwal dan due date baru (d’) yang dihasilkan memenuhi batasan-batasan yang telah ditetapkan.

Sedangkan hasil yang didapatkan untuk total biaya adalah Total Biaya dengan Algoritma CSA_BB_M (TC[N,Q’]) lebih besar dari TC[N,Q] Algoritma CSA. Hal ini dipengaruhi oleh ukuran ukuran

batch yang sudah di-integer-kan. TC[N,Q’]

dengan Algoritma CSA_Dis_BB tidak semuanya lebih kecil dari metode

peng-integer (JDA, JDB, dan Pembulatan) yang

dipakai oleh Indrapriyatna et al. (2007b) [7]. Hal ini disebabkan ukuran batch

masing-masing Berikut ini adalah flowchart dari algoritma CSA_BB_M :

Mulai

Tetapkan a =1 dimana a = 1,2,3, ,N-1.

Bulatkan ke atas nilai dari Q[a] (Qup[a]) Bulatkan ke bawah

nilai dari Q[a]

(Qdown[a])

Cari nilai q = q awal – kemudian tetapkan sisa_up = q. Cari nilai Q[i + a] dengan persamaan 9 dimana i = 1, 2,3, ,N-a. Hitung TCup menggunakan Persamaan 1.

Cari nilai q = q awal – kemudian tetapkan sisa_down = q. Cari nilai Q[i + a] dengan persamaan 9 dimana i = 1, 2,3, ,N-a. Hitung TCdown menggunakan Persamaan 1.

TCup < TCdown Qbaru[N, a] = Qup[a] Q[a] = Qbaru[N, a] TC_BB[N] = TCup Qbaru[N, N] = sisa_up Ya

Qbaru[N, a] = Qdown[a] Q[a] = Qbaru[N, a] TC_BB[N] = TCdown

Qbaru[N, N] = sisa_down

Tidak

Hitung a = a + 1

Selesai Ambil nilai Q[i]

Periksa apakah a < N

Tetapkan nilai TCup = 0 dan TCdown = 0

Ya

Tidak

metode ada yang tidak sama, sedangkan pada Model CSA_Dis terdapat operasi pengurangan, perkalian dan perpangkatan untuk masing-masing ukuran batch.

Tabel 2. Rekapitulasi Jumlah Permintaan

Sebelum dan Sesudah Proses Peng-integer-an untuk u = 10%

Tabel 3. Rekapitulasi Jumlah Permintaan

Sebelum dan Sesudah Proses Peng-integer-an untuk u = 20%

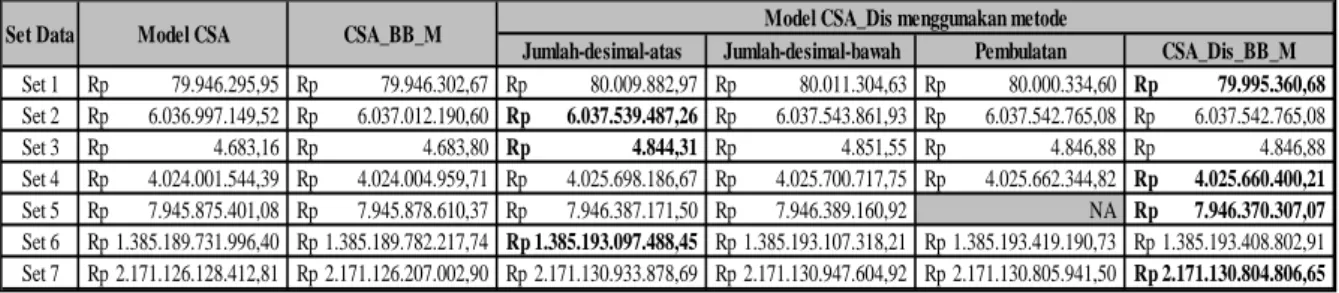

Rekapitulasi Total Biaya 7 set data dapat dilihat pada Tabel 4 dan Tabel 5. Berdasarkan Tabel 4 dan 5 (pada kolom Pembulatan), terdapat kotak yang diberi warna abu-abu dan diberi simbol NA. Maksudnya adalah perhitungan Total Biaya (TC[N,Q’]) untuk set data 5 dengan proporsi sampel (u) = 10% dan set data 3 dengan proporsi sampel (u) = 20% pada Metode Pembulatan tidak dilakukan karena jumlah permintaan hasil

peng-integer-annya tidak memenuhi batasan

pada model CSA dimana jumlah ukuran

batch tidak sama dengan jumlah

permintaan awal seperti yang terlihat pada Tabel 2 dan 3.

5. KESIMPULAN DAN SARAN

Berdasarkan perancangan Algoritma

Branch and Bound modifikasi yang telah

dibuat, maka dapat diambil beberapa kesimpulan yaitu:

1. Algoritma CSA_BB_M mendapatkan ukuran batch yang diskrit (integer)

tanpa mengubah banyak batch dan jumlah permintaan yang akan diproduksi. Penerapan Algoritma

Tabel 4. Hasil Perhitungan Model CSA , CSA_BB_M dan Model CSA_Dis dengan u = 10%

Tabel 5. Hasil Perhitungan Model CSA , CSA_BB_M dan Model CSA_Dis dengan u = 20%

Tabel 2 dan Tabel 3 memperlihatkan rekap jumlah permintaan setelah dilakukannya proses peng-integer-an.

CSA_BB_M dilakukan pada 7 set data yang terdapat pada Indrapriyatna et al. (2007a) [6]. Untuk 7 set data dan metode peng-integer yang digunakan,

Data Set Permintaan Awal (q) Permintaan Saat CSA_BB_M Permintaan Saat JDA Permintaan Saat JDB Permintaan Saat Pembulatan 1 10.000 10.000 10.000 10.000 10.000 2 100.000 100.000 100.000 100.000 100.000 3 100 100 100 100 100 4 50.000 50.000 50.000 50.000 50.000 5 50.000 50.000 50.000 50.000 49.999 6 550.000 550.000 550.000 550.000 550.000 7 550.000 550.000 550.000 550.000 550.000 Data Set Permintaan Awal (q) Permintaan Saat CSA_BB_M Permintaan Saat JDA Permintaan Saat JDB Permintaan Saat Pembulatan 1 10.000 10.000 10.000 10.000 10.000 2 100.000 100.000 100.000 100.000 100.000 3 100 100 100 100 99 4 50.000 5 50.000 50.000 50.000 50.000 50.000 6 550.000 7 550.000 550.000 550.000 550.000 550.000

Jumlah-desimal-atas Jumlah-desimal-bawah Pembulatan CSA_Dis_BB_M Set 1 Rp 79.946.295,95 Rp 79.946.302,67 Rp 80.009.882,97 Rp 80.011.304,63 Rp 80.000.334,60 Rp 79.995.360,68 Set 2 Rp 6.036.997.149,52 Rp 6.037.012.190,60 Rp 6.037.539.487,26 Rp 6.037.543.861,93 Rp 6.037.542.765,08 Rp 6.037.542.765,08 Set 3 Rp 4.683,16 Rp 4.683,80 Rp 4.844,31 Rp 4.851,55 Rp 4.846,88 Rp 4.846,88 Set 4 Rp 4.024.001.544,39 Rp 4.024.004.959,71 Rp 4.025.698.186,67 Rp 4.025.700.717,75 Rp 4.025.662.344,82 Rp 4.025.660.400,21 Set 5 Rp 7.945.875.401,08 Rp 7.945.878.610,37 Rp 7.946.387.171,50 Rp 7.946.389.160,92 NA Rp 7.946.370.307,07 Set 6 Rp 1.385.189.731.996,40 Rp 1.385.189.782.217,74 Rp 1.385.193.097.488,45 Rp 1.385.193.107.318,21 Rp 1.385.193.419.190,73 Rp 1.385.193.408.802,91 Set 7 Rp 2.171.126.128.412,81 Rp 2.171.126.207.002,90 Rp 2.171.130.933.878,69 Rp 2.171.130.947.604,92 Rp 2.171.130.805.941,50 Rp 2.171.130.804.806,65

Model CSA_Dis menggunakan metode Set Data Model CSA CSA_BB_M

Jumlah-desimal-atas Jumlah-desimal-bawah Pembulatan CSA_Dis_BB_M Set 1 Rp 88.701.045,51 Rp 88.701.051,16 Rp 88.760.219,44 Rp 88.751.015,46 Rp 88.761.962,08 Rp 88.761.962,08 Set 2 Rp 6.299.363.829,06 Rp 6.299.365.042,70 Rp 6.299.877.394,03 Rp 6.299.849.137,30 Rp 6.299.823.235,01 Rp 6.299.823.235,01 Set 3 Rp 5.164,72 Rp 5.167,53 Rp 5.314,47 Rp 5.326,04 NA Rp 5.301,45 Set 4 Jadwal tidak layak Jadwal Tidak Layak Jadwal tidak layak Jadwal tidak layak Jadwal tidak layak Jadwal Tidak Layak Set 5 Rp 8.008.561.073,33 Rp 8.008.564.331,18 Rp 8.009.020.976,71 Rp 8.009.024.453,28 Rp 8.009.018.134,11 Rp 8.009.018.847,50

Set 6 Jadwal Tidak Layak Jadwal Tidak Layak

Set 7 Rp 2.176.008.487.542,06 Rp 2.176.008.487.698,73 Rp 2.176.012.679.086,23 Rp 2.176.012.705.086,14 Rp 2.176.012.555.358,62 Rp 2.176.012.540.375,54 Model CSA_Dis menggunakan metode

CSA_BB_M Set Data Model CSA

jumlah permintaan setelah dilakukan proses peng-integer-an tetap atau sama dengan jumlah permintaan awal kecuali untuk Metode Pembulatan. Pada Metode Pembulatan jumlah permintaan ada yang berbeda yaitu untuk set data 5 pada proporsi sampel (u) = 10% dan set data 3 pada proporsi sampel (u) = 20% dimana jumlah permintaan kurang 1 unit dari jumlah permintaan awal. Hal ini menunjukkan, pada set data tersebut, Metode Pembulatan gagal memenuhi salah satu batasan pada model CSA yaitu jumlah dari ukuran

batch yang telah diskrit harus sama

dengan jumlah permintaan awal. 2. Metode CSA_Dis_BB_M (untuk

meng-integer-kan ukuran sampel hasil

Algoritma CSA_BB_M) tidak selalu menghasilkan total biaya yang minimum jika dibandingkan dengan metode peng-integer yang lain (JDA, JDB dan Pembulatan). Hal ini disebabkan oleh ukuran batch masing-masing metode ada yang tidak sama, sedangkan pada Model CSA_Dis terdapat operasi pengurangan, perkalian dan perpangkatan untuk masing-masing ukuran batch. Hal ini berpengaruh terhadap hasil akhir, yaitu total biaya yang didapatkan. Hasil perhitungan dengan proporsi sampel 10 % menunjukkan bahwa Metode Jumlah-Desimal-Atas menghasilkan solusi terbaik untuk set data 2, 3, dan 6. Metode Pembulatan menghasilkan solusi terbaik untuk set data 5, tetapi karena jumlah permintaannya kurang dari jumlah permintaan awal (q) maka total biaya terkecil untuk set data 5 dicari dari 3 metode lainnya (JDA, JDB,

dan CSA_Dis_BB_M). Metode

CSA_Dis_BB_M menghasilkan solusi terbaik untuk set data 1, 4, 5, dan 7. Hasil perhitungan dengan proporsi sampel 20 % menunjukkan bahwa

Metode Jumlah-Desimal-Bawah

menghasilkan solusi terbaik untuk set data 1. Metode Pembulatan menghasilkan solusi terbaik untuk set data 2, 3, dan 5, tetapi karena jumlah permintaan pada data set 3 kurang dari jumlah permintaan awal (q) maka total biaya terkecil untuk set data 3 dicari dari 3 metode lainnya

(JDA, JDB, dan CSA_Dis_BB_M). Metode CSA_Dis_BB_M menghasilkan solusi terbaik untuk set data 2, 3 dan 7.

Setelah melakukan perancangan Algoritma CSA_BB_M dan Metode CSA_Dis_BB_M dan agar penelitian ini lebih baik kedepannya, disarankan agar: 1. Mencoba metode peng-integer ukuran

batch yang lain, karena algoritma dan

metode peng-integer ukuran batch dan sampel yang telah dicobakan (Algoritma CSA_BB_M dan Metode CSA_Dis_BB_M) belum menghasilkan solusi optimal.

2. Penelitian selanjutnya dapat menerapkan untuk model-model lainnya dimana penelitian ini hanya mengacu pada model 1 mesin (Model CSA), sedangkan Indrapriyatna et al.

(2007b) mengembangkan model penjadwalan untuk 2 mesin, 3 mesin, dan m mesin [7].

3. Menggunakan data real atau data berdasarkan pengamatan di lapangan dengan kondisi yang sesuai dengan model yang ada, agar dapat diuji apakah Algoritma CSA_BB_M dan Metode CSA_Dis_BB_M ini berlaku untuk data apapun.

DAFTAR PUSTAKA

[1] D. D. Bedworth dan J. E. Bailey. (1987). Integrated Production

Control Systems: Management,

analysis, design Second edition.

Singapore: John Wiley & Sons Inc. [2] J. E. Biegel. (1971). Production

Control: A quantitative approach,

New Jersey, USA: Prentice-Hall, Inc. [3] A. H. Halim dan H. Ohta. (1993). “Batch Sheduling Problem Through the Flow Shop with Both Receiving and Delivery Just In Time”,

International Journal of Production

Research, Vol. 31, pp. 1943-1955.

[4] A. H. Halim dan H. Ohta. (1994). “Batch Scheduling Problem to Minimize Inventory Cost in the Shop with Both Receiving and Delivery Just In Time, International Journal of

Production Eco, Vol. 33, pp.

[5] A. H. Halim, J. Silalahi dan H. Ohta. (2001). “A Batch Scheduling Model Considering Quality Costs for the Shop with Receiving and Delivery Just In Time”, Proceeding of the 2001 International Conference on

Production Research, Prague, Czech

Republic. 29 July – 3 August.

[6] A. S. Indrapriyatna, Suprayogi, B. P. Iskandar dan A. H. Halim. (2007). “A Batch Scheduling Model for A Single Machine Processing Discrete Parts to Minimize Total Inventory and Quality Cost”, Proceeding of the 1st Asia

Pacific Conference on Manufacturing

Systems, Bali, Indonesia, 5 – 6

Septermber.

[7] A. S Indrapriyatna Suprayogi, B. P. Iskandar dan A. H. Halim. (2007). “Model Penjadwalan Batch pada Flowshop untuk Minimasi Biaya Simpan dan Kualitas’, Jurnal Teknik

dan Manajemen Industri ITB, Vol.

27, pp. 142-163.

[8] K. R. Baker. (1974). Introduction to

Sequencing and Scheduling, New

York, USA: John Wiley & Sons Inc. [9] T’kindt, Vincent dan Jean-Charles

Billaut. (2006). Multicriteria Scheduling, Theory, Models, and

Algorithms, Second Edition. France:

Springer.

[10] E. Herjanto. (2008). Manajemen

Operasi Edisi Ketiga, Jakarta,

Indonesia: Grasindo.

[11] H. Prasetya dan F. Lukiastuti. (2009). Manajemen Operasi, Yogyakarta, Indonesia: Media Pressindo.

[12] M. S. Bazaraa, H. D. Sherali, dan C. M. Shetty. (2007). Nonlinear

Programming, 2nd ed. Canada: John

Wiley & Sons Inc.

[13] A. H. Land, dan A. G. Doig. (1960).

An Automatic Method of Solving

Discrete Programming Problems.

Econometrica 28 (3). pp. 497–520. [14] M. J. Brusco dan S. Stahl. (2005).

Statistics and Computing: Branch

and Bound Applications In

Combinatorial Data Analysis, New

York, USA: Springer Science + Business Media, Inc.

[15] T. T. Dimyati dan A. Dimyati. (2006).

Operations Research: Model-Model

Pengambilan Keputusan, Bandung,

EVALUASI SHIFT KERJA DAN PENENTUAN WAKTU

STANDAR PT X BERDASARKAN BEBAN KERJA

Trisna Mesra, Lusi Susanti, Hilma Raimona Zadry

Jurusan Teknik Industri, Fakultas Teknik, Universitas Andalas, Padang Email: [email protected] (korespondensi)

Abstract

PT. X is one of the companies located in Dumai Industrial Region, produces fertilizer. This company has three production plants. Production capacity of the first plant is 450 tons/day, the second plant produces 750 tons / day and the third plant produces 700 tons / day. PT. X is supported by 2 sub companies, they are PT. A and PT. B. PT. A operates 5 bagging lines and PT. B operates 3 bagging lines. The fertilizer bagging process has three steps where each step has its own work station: putting the labelled sack to the hook followed by fiiling the sack with fertilizer, installing the tie cable, and sewing the fertilizer filled sack. From the initial survey, it was found that the processingtime is not optimal to reach production target. PT. A and B have to set 24 working hours per day to run the target resulting on frequent overtime, excessive fatique and negative impact of physically and mentally for the workers. Author’s hypothesis is the current condition has been one of the reasons for a decline of the production output. Therefore, the purposes of the research are to find the impact of current working hours and shift work pattern on physical and psycological respon of the workers and to calculate standard time required to complete one cycle of bagging process. This standard time is very crucial to determine production target thus determine the optimal working hours and shift rotation.

Measuring of heart rate arecollecting results of questionnaire of NASA-TLX are the parameters used to evaluate physical and psychological respon of workers. Two workers from different group worker, different shift work, from PT. A and PT. B were selected as samples to evaluate their heart rate pattern. The questioner spread out to all workers. Time standard was determined by observing and taking data of 40 bagging cycles for each shift work.

The results show that shift work affecting the physiological response of workers in PT. B in the category between moderate to extreme especially for working element of arranging fertilizer sack to the pallet. This result was found for the two group workers. Frequent short rests between times are required to provide quick recovery for the workers and reduce excessive fatique. Average standard time complete one bagging cycle was 0.12 minutes and 0.13 minutes for PT. A and PT. B, respectively. These standard times can be used to set the production output target for the two companies. Last, short rotation shift work with additional number of workers is recommended for the shift pattern.

Keyword : fertilizer bagging, NASA-TLX, standar time

Abstrak

PT X merupakan salah satu perusahaan yang ada di Kawasan Industri Dumai.Produk yang dihasilkan oleh PT X adalah Pupuk. PT X mempunyai 3 pabrik dalam melakukan proses produksi, dimana pabrik I mempunyai kapasitas produksi 450 ton/hari, pabrik II memiliki kapasitas produksi 750 ton/hari dan pabrik III sebanyak 700 ton/hari. Dalam melakukan proses bagging untuk pupuk yang dihasilkan, PT. X dibantu oleh dua perusahaan yaitu perusahaan A dan perusahaan B. Perusahaan A mengoperasikan 5 line bagging dan perusahaan B mengoperasikan 3 line bagging. Proses bagging pupuk untuk setiap line memiliki tiga stasiun kerja yaitu menyangkutkan karung yang telah diberikan merek untuk diisi ke mesin bagging, memasang kabel tie dan menjahit karung pupuk. Berdasarkan hasil survei pendahuluan ditemukan bahwa waktu penyelesaian pekerjaan tidak optimal. Untuk mencapai target produksi, perusahaan A dan B memberlakukan shift kerjaselama 24 jam per hari yang mengakibatkan tingginya beban kerja baik fisik maupun mental pada tenaga kerja. Hal ini menjadi salah satu sebab terjadinya penurunan jumlah produksi bagging pupuk (penurunan produktivitas). Berdasarkan latar belakang ini maka tujuan dilakukan penelitian adalah melihat pengaruh shift kerja terhadap respon fisiologis dan psikologis pekerja saat bekerja pada shift I dan shift II dan mengetahui waktu standar yang diperlukan dalam menyelesaikan bagging pupuk sebagai

dasar untuk menentukan waktu yang dibutuhkan untuk menyelesaikan target bagging pupuk PT X yang akhirnya akan mengevaluasi penggunaan jadwal shift kerja yang lebih baik untuk mencapai target bagging pupuk PT X.

Pengukuran denyut jantung, penyebaran kuisioner NASA-TLX, pengukuran waktu kerja jam henti dan evaluasi jadwal shift berdasarkan rekomendasi Manuaba digunakan sebagai metode untuk mencapai tujuan penelitian.Sampel yang diambil untuk data denyut jantung adalah 2 orang pekerja dari setiap perusahaan A dan B untuk setiap grup pada shift I dan shift II. Sampel yang mengisi kuisioner beban kerja mental adalah semua pekerja pada perusahaan A dan B pada saat pekerja bekerja siang hari atau shift I. Waktu standar adalah data waktu 40 bagging pupuk dari 2 anak perusahaan, dan 2 grup kerja serta 2 shift kerja yaitu shift I dan shift II.

Hasil penelitian menunjukkan bahwa shift kerja mempengaruhi respon fisiologis pekerja dalam kategori antara sedang sampai dengan ekstrim berat untuk elemen kerja ke empat (penyusunan pupuk ke pallet) untuk perusahaan B baik grup 1 maupun grup 2. Oleh sebab itu diperlukan suatu intervensi yaitu pemberian waktu istirahat singkat diantara waktu kerja yang berfungsi membantu seseorang saat melakukan pekerjaan yang cukup berat. Rata-rata waktu standar yang diperlukan untuk menyelesaikan proses bagging pupuk olehperusahaan A sebesar 0,12 menit/bagging dan 0,13 menit/bagging bagi perusahaan B dapat dijadikan sebagai dasar untuk menyelesaikan target bagging yang ditetapkan PT X serta merekomendasikan skedul shift kerja dengan rotasi pendek dan penambahan jumlah pekerja proses bagging pupuk.

Kata kunci: bagging pupuk, NASA-TLX, waktu standa

1. PENDAHULUAN

1.1. Latar Belakang Penelitian

PT X yang merupakan perusahaan yang menghasilkan pupuk NPK (nitrogen phospat kalium ) dengan merek X. Jumlah produksi pupuk dari PT X berasal dari 3 pabrik dengan kapasitas 1900 ton/hari. Proses bagging pupuk dikelola oleh 2 anak perusahaan yaitu perusahaan A dan B.

Berdasarkan hasil pengamatan selama lebih kurang dua bulan di PT.X terlihat bahwa pekerja bagging pupuk mengalami kelelahan dan kebosanan dalam bekerja karena pekerjaan dilakukan secara repetitif. Hal tersebut mengakibatkan lamanya proses penyelesaian bagging pupuk, sehingga target bagging yang ditetapkan PT X tidak tercapai. Dugaan awal bahwa hal tersebut dipengaruhi oleh jam kerja dan sistem shift yang diterapkan PT X.

Pengaturan shift yang telah diterapkan oleh perusahaan A dan B tetap tidak dapat mencapai target bagging yang telah ditentukan. Jumlah pupuk yang dapat dibagging hanya mencapai 87,5% dari total target bagging pupuk perbulan berdasarkan data hasil pra penelitian bulan Februari 2015.

Sistem kerja yang baik akan tercapai jika semua komponen dalam sistem kerja (baik sosial maupun teknis) dirancang

secara ergonomis dan outcome yang dirasakan manusia juga baik [1]. Outcome tersebut dapat berupa kepuasan kerja, berkurangnya tekanan fisik dan mental, kesehatan fisik dan mental, kinerja dan prilaku. Menurut Demerouti, et.al (2004) terdapat hubungan antara konflik dirumah, tanggung jawab pekerjaan, kesehatan kerja dan tingkat absensi dari pekerja dengan tata cara pengaturan kerja bergilir [2]. Tidak terlalu bermasalah bagi pekerja yang selalu bekerja siang hari (day shift) selama seminggu, sedangkan bagi pekerja yang selalu bekerja bergiliran malam akan mengalami konflik dirumah yang cukup banyak walaupun ada hari libur pada akhir minggu. Dengan demikian harus ada fleksibilitas pengaturan kerja bergilir sesuai karakter individu pekerja.

Melihat dampak yang ditimbulkan oleh pengaturan shift kerja dari beberapa penelitian terdahulu dan hasil pra penelitian yang telah dilakukan, maka dirasa perlu untuk menganalisis sistem kerja yang ada di perusahaan A dan B dan berusaha untuk melakukan perbaikan pengaturan shift kerja untuk meningkatkan produktivitas pekerja di

perusahaan A dan B dengan

mempertimbangkan kelebihan dan keterbatasan pekerja dari sisi ergonomi.

1.2. Rumusan Masalah

Berdasarkan latar belakang masalah yang telah diuraikan di atas, maka perumusan masalah dalam penelitian ini adalah bagaimana pengaturan shift kerja dan penentuan waktu standar PT X berdasarkan beban kerja.

1.3. Pentingnya Posisi Penelitian Kimberly (2011) mengemukan bahwa ada pengaruh signifikan shift kerja malam terhadap kelelahan dan tingkat stress sehingga harus ada perbaikan aturan shift kerja malam [3]. Sementara Salma dan Kameswara (2014) melihat hubungan antara shift kerja dengan kelelahan dan adanya hubungan antara rotasi shift

dengan waktu kerja dan

merekomendasikan adanya pengurangan jumlah jam kerja pada shift malam [4]. Sedangkan dasar penelitian ini adalah saran yang dikemukan oleh Kimberly dan penelitian Salma dan Kameswara maka penulis mengevaluasi shift kerja berdasarkan waktu standar dan beban kerja.

1.4. Tujuan Penelitian

Untuk mengetahui pola pengaturan shift kerja dan penentuan waktu standar PT X berdasarkan beban kerja.

1.5. Manfaat Penelitian

Manfaat yang diharapkan penulis dari dilakukannya penelitian ini,

1. Perusahaan

a. Meningkatkan produktivitas pekerja sehingga profit perusahaan meningkat.

b. Mengurangi dampak negatif yang ditimbulkan akibat shift kerja bagi pekerja.

c. Memberikan masukan dan

sumbangan pemikiran bagi pihak perusahaan untuk perbaikan sistem shift kerja yang mereka jalankan selama ini.

2. Peneliti

Sebagai pengembangan ilmu

pengetahuan dan wawasan dalam memecahkan masalah yang ada di perusahaan.

1.6. Batasan Masalah

Batasan masalah perlu dilakukan supaya ruang lingkup penelitian menjadi lebih fokus dan terarah sehingga hasilnya maksimal. Batasan masalah tersebut dapat dinyatakan sebagai berikut:

1. Ergonomi fisiologi yang dievaluasi hanya pada penentuan jumlah energi yang dibutuhkan oleh pekerja perusahaan A dan B

2. Pekerja yang melakukan proses bagging dan mengalami shift kerja yang ada di perusahaan A dan B menjadi sampel dalam penelitian ini. 3. Faktor lingkungan dan keselamatan

kerja pada penelitian ini diabaikan

2. TINJAUAN PUSTAKA

2.1. Pengukuran Beban Kerja

Derajat beratnya beban kerja tidak hanya tergantung pada jumlah kalori yang dikonsumsi, akan tetapi juga tergantung pada jumlah otot yang terlibat pada pembebanan otot statis. Sejumlah konsumsi energi tertentu akan lebih berat jika hanya ditunjang oleh sejumlah kecil otot relatif terhadap sejumlah besar otot.

Perhitungan konsumsi energi

menggunakan parameter indeks kenaikan bilangan kecepatan denyut jantung pada waktu kerja tertentu dengan kecepatan denyut jantung saat istirahat. Besarnya energi yang dikeluarkan untuk suatu pekerjaan dapat diukur dengan memperhitungkan denyut jantung dan faktor demografi. Sedangkan Berat ringannya suatu pekerjaan dapat ditentukan dengan mengevaluasi nilai absolut kebutuhan energi untuk seorang individu.

2.2. Pengukuran Beban Kerja Mental Subjektif

Pengukuran beban kerja mental dengan metode pengukuran subjektif adalah pengukuran beban kerja di mana sumber data yang diolah adalah data yang bersifat kualitatif. Pengukuran ini merupakan salah satu pendekatan psikologi dengan cara membuat skala psikometri untuk mengukur beban kerja