TINJAUAN PUSTAKA

Sambungan Kayu

Menurut Hoyle (1973) sambungan adalah lokasi sederhana yang menghubungkan dua bagian atau lebih menjadi satu dengan bentuk tertentu pada ujung-ujung perlekatannya. Tular dan Idris (1981) menyatakan bahwa sambungan merupakan titik terlemah dari suatu konstruksi. Dalam pelaksanaan konstruksi kayu, harus diperhatikan cara menyambung, serta menghubungkan kayu tertentu sehingga dalam batas-batas tertentu gaya tarik dan gaya tekan yang timbul dapat diterima atau disalurkan dengan baik.

Tujuan penyambungan kayu adalah untuk memperoleh panjang yang diinginkan atau membentuk suatu konstruksi rangka batang sesuai dengan yang di inginkan. Sebuah sambungan pada suatu konstruksi merupakan titik kritis atau terlemah pada konstruksi tersebut. Oleh karena itu, kayu yang akan disambung harus merupakan pasangan yang cocok dan pas, penyambungan tidak boleh sampai merusak kayu yang disambung tersebut, sesudah sambungan jadi hendaknya diberi bahan pengawet agar tidak cepat lapuk dan sebaiknya sambungan kayu yang dibuat terlihat dari luar agar mudah untuk dikontrol (Surya, 2007).

Kekuatan sambungan tergantung pada kekuatan komponen penyusunnya, yaitu kayu yang disambung dan alat sambungnya. Sesuai dengan teori mata rantai kekuatan sambungan banyak ditentukan oleh komponennya yang terlemah. Faktor-faktor yang mempengaruhi kekuatan sambungan adalah kerapatan kayu, besarnya beban yang diberikan dan keadaan alat sambungnya (Surjokusumo 1984).

Yap (1984) menyatakan bahwa bila kekuatan kayu tanpa sambungan dianggap 100 % maka penggunaan alat sambungan kayu mengakibatkan perlemahan sehingga kekuatannya berubah menjadi 30 % jika menggunakan alat sambung baut; 50 % jika menggunakan alat sambung paku; 60 % jika menggunakan alat sambung pasak kayu dan tetap 100 % jika menggunakan alat sambung perekat.

Menurut Wirjomartono (1977) sambungan kayu dapat dibagi menjadi tiga golongan besar: sambungan desak, sambungan tarik, dan sambungan momen. Alat-alat sambung dapat digolongkan menjadi empat, yaitu 1) paku, baut, skrup kayu, 2). pasak-pasak kayu keras, 3) alat-alat sambung modern dan 4) perekat. Selanjutnya bila dilihat dari cara pembebanannya, alat-alat sambung dibagi menjadi :

1. Alat sambung untuk dibebani geseran, misalnya : paku, baut, perekat dan pasak kayu

2. Alat sambung untuk dibebani bengkokan atau lenturan, misalnya paku, baut dan pasak kayu

3. Alat sambung untuk dibebani jungkitan, misalnya pasak kayu

4. Alat sambung untuk dibebani desakan, misalnya : kokot dan cincin belah. Sambungan berupa ikatan yang dibuat tepat pada permukaan kayu sejajar arah serat (perekat) memiliki sifat yang sama seperti kayu. Demikian juga sambungan antara lapisan panel-kayu-panel memiliki sifat yang sama dengan material terlemahnya. Ini adalah dasar untuk kayu laminasi dan untuk komponen bangunan seperti box-beam dan I-beam. Sambungan dengan perekat hanya digunakan pada sruktur yang relatif kecil seperti tiang dengan ukuran sedang. (Thelandersson dan Larsen 2003)

Paku adalah jenis alat sambung yang paling umum digunakan. Di Amerika, paku biasa digunakan untuk mendesain sambungan ketika beban yang akan disalurkan relatif kecil dan jika bebannya besar akan digunakan jenis alat sambung lain (baut). Paku dapat ditempatkan berdekatan, sangat efektif dan relatif murah karena biasanya dapat dipakai secara langsung tanpa harus membuat lubang pada kayu (Thelandersson dan Larsen 2003, Breyer et al. 2007). Penggunaan paku dalam kayu keras mengharuskan dilakukan pengeboran terlebih dahulu untuk menghidari terjadinya pecah pada kayu. Besarnya lubang bor adalah 0,8-0,9D dan kedalaman lubah 2/3 dari tebal kayu. (Frick dan Maoediartianto 2004)

Baut dan jenis dowel lainnya digunakan dalam struktur kayu untuk memikul beban yang besar. (Thelandersson dan Larsen 2003, Breyer et al 2007). Baut biasanya memiliki ulir coarse dilengkapi dengan cincin yang memiliki

panjang 3D dan tebal 0,3D, dimana D adalah diameter baut. Lubang baut biasanya dibuat lebih besar 1-2 mm dari diameter baut, besarnya lubang yang dibolehkan NDS 2005 adalah 1/32 – 1/16 inci dari diameter baut, sedangkan PKKI NI-5 mensyaratkan lubang baut tidak lebih dari 1,5 mm dari diameter baut.

Alat Sambung Baut

Baut terbuat dari berbagai jenis bahan tetapi kebanyakan baut dibuat dari baja karbon (carbon steel), logam campuran (alloy steel), dan baja antikarat (stainless steel). Bahan lain adalah baut dari titanium dan alumunium tetapi penggunaannya terbatas hanya dalam industri luar angkasa. Baja karbon merupakan bahan pembuat baut paling murah dan paling banyak digunakan. Baut jenis ini biasanya dilapisi dengan zinc agar tahan terhadap korosi, kekuatannya bisa mencapai 55 ksi. Baja logam campuran adalah baja karbon berkekuatan tinggi yang dapat mencapai 300 ksi. Jika akan digunakan untuk keperluan industri luar angkasa, baja jenis ini biasanya dilapisi dengan cadmium untuk melindungi dari korosi. Baja antikarat tersedia dalam beberapa variasi logam campuran dimana memiliki kekuatan berkisar 70 – 220 ksi. Baja antikarat biasanya tidak membutuhkan pelapisan dan memiliki toleransi yang besar terhadap suhu dibandingkan jenis baja karbon atau baja logam campuran (Barret 1990).

Plating dan coating dilakukan terhadap baut untuk mencegah terjadi korosi. Beberapa jenis plating dan coating, yaitu cadmium plating, zinc plating, phosphate coating, nickel plating, chromium plating, aluminum plating, sermatel W dan SermaGard, stalgard, nickel-cadmium plating, silver plating, passivasi dan preoksidasi, dan black oxide coating. Pelapisan dengan cadmium dilakukan untuk baut dalam industri luar angkasa. Zinc adalah jenis bahan pelapis yang paling umum digunakan. Zinc meleleh pada suhu 785oF tetapi dalam penggunaannya suhu dibatasi hingga 250oF (proteksi zinc terhadap korosi mengalami penurunan di atas suhu 140oF). Pelapisan baja atau besi dengan fosfor dilakukan melalui perlakuan perendaman dengan larutan asam fosfat, reaksi kimia yang terjadi akan membentuk lapisan pelindung tipis dan kristal fosfat. Jenis pelapis nikel merupakan salah satu metode tertua dalam pencengahan baja terhadap korosi dan memperbaiki penampilan baja. Namun pelapisan dengan nikel jarang dilakukan

kerana biaya yang mahal. Kromium umumnya digunakan untuk otomotif atau alat-alat dekoratif. Pelapis jenis ini juga termasuk mahal, pada prosesnya membutuhkan tembaga dan nikel agar pelapisannya baik (Barret 1990).

Pelumas ulir yang umum digunakan adalah oli, gemuk atau lilin, grafit, dan molybdenum disulfite. Terdapat pula beberapa jenis pelumas lainnya, yaitu never-seez dan synergistic coating. Oli dan gemuk adalah pelumas yang paling banyak digunakan tetapi tidak dapat digunakan pada kondisi vakum, suhu untuk pelumas jenis oli dan gemuk maksimum 250oF. Pelumas grafit tidak dapat digunakan pada kondisi vakum, suhu penggunaan 212 – 250oF. Jenis pelumas yang dapat digunakan dalam kondisi vakum adalah Molybdenum disulfite dan synergistic coating (Barrett 1990).

Jenis korosi yang dapat terjadi pada baut, yaitu korosi galvanik, korosi tegangan, hydrogen embrittlement dan cadmium embrittlement. Korosi galvanik terjadi ketika dua metal yang digunakan memiliki jumlah elektrolit tidak sama, seperti air. Sel galvanik akan terbentuk dan mengedap pada elektroda yang kurang aktif. Korosi tegangan terjadi akibat penempatan baut pada lingkungan yang bersifat korosif, seperti pada tempat bersuhu tinggi. Hydrogen embrittlement terjadi ketika terdapat hidrogen bebas diluar ikatan metal. Reaksi kimia antara hidrogen dan karbon akan menghasilkan gas metan yang dapat menyebabkan retak dan reduksi kekuatan baut (Barret 1990). Penggunaan baut pada kayu menjadikan baut rentan mengalami korosi karena kehadiran air dan oksigen dalam sel kayu (Baker 1978 dalam Rammer et al. 2006).

Di tahun 2004, AWPA E12 2004 adalah satu-satu standar yang dapat digunakan untuk menduga secara cepat korosi bahan metal yang digunakan dalam kayu. Meskipun pengujian tersebut dapat memberikan hasil secara cepat, namun keterkaitan hasil pengukuran dengan kondisi suhu dan kelembaban sebenarnya saat penggunaannya tidak jelas. AC326 pada subbab 4.6 menetapkan penilaian korosi secara visual pada alat sambung yang digunakan dalam kayu. Penilaian dilakukan dengan menggunakan minimum sepuluh ulangan alat sambung dan diuji menurut prosedur E12. Setelah pengujian selesai, kondisi permukaan alat sambung diranking menurut beberapa kritreia. Pendekatan ini juga dinilai terbatas dan subjektif, terbatas karena tidak ada kriteria hubungan hasil pengujian dengan

kemampuan alat sambung dan subjektif karena area permukaan kurang baik dalam mendefinisikan beberapa jenis alat sambung seperti alat sambung berulir. Selanjutnya ASTM mengajukan pengujian dengan menggunakan AWPA E12 sebagai dasar lingkungan statis dan menambahkan siklus fog untuk simulasi pergantian cuaca yang mungkin terjadi dalam penggunaan. Rammer et al. (2006) mengajukan 3 kegiatan yang perlu dikembangkan untuk pemahaman yang lebih baik mengenai pengaruh korosi metal pada kayu dan pelapisan alat sambung metal, yaitu metode untuk menentukan area permukaan untuk alat sambung berulir, pengembangan prosedur pengujian untuk alat sambung yang dilapisi, dan pemaparan data yang panjang untuk menghubungkan hasil pengujian dengan kemampuan alat sambung saat dalam penggunaan.

Unified National Coarse (UNC) adalah jenis ulir yang paling banyak digunakan pada alat sambung. Selain itu terdapat juga jenis ulir lain, seperti Unified National Fine (UNF), Unified National Extra Fine (UNEF), UNJC, UNJF, UNK dan constant-pitch thread. Pembuatan baut UNC lebih mudah dibanding UNF, namun UNF memiliki kemampuan memikul beban yang sedikit lebih besar. UNF memiliki diameter ulir yang lebih kecil sehingga kemampuan putar-menguncinya lebih baik dari UNC (Barret 1990) dimana jumlah ulir per inci UNF lebih banyak (Pedal Power Generator LCC 2007).

Tabel 1 Perbandingan jumlah ulir pada baut UNF dan UNC

Size (width) Diameter (inci) (ulir per inci) UNF (ulir per inci) UNC

1/4 0,25 28 20 5/16 0,3125 24 18 3/8 0,375 24 16 7/16 0,4375 20 14 1/2 0,5 20 13 9/16 0,5625 18 12 5/8 0,625 18 11 3/4 0.75 16 10 7/8 0,875 14 9 1 1 14 8

Baut A307, A325, A499 dan A490 adalah baut paling banyak digunakan dalam US Customary Unit (USCU). Baut A307 secara teknis bukan baut untuk tujuan struktural, baut ini sering digunakan untuk memikul beban kecil namun di Amerika baut jenis ini biasanya digunakan pada sambungan kayu (Computer System Support 1998, Breyer et al. 2007). Baut A325 paling banyak digunakan sebagai alat sambung pada konstruksi baja (Barus dan Panjaitan 2008). Kekuatan tarik baut aktual yang diproduksi melebihi nilai minimum yang ditetapkan. Hasil pengukuran baut A325 berdiameter 1/2 – 1 inci memiliki kekuatan tarik 18% lebih baik dibandingkan nilai minimum yang ditetapkan, sedangkan kekuatan tarik aktual baut A490 10% lebih baik (Kulak 2005).

Kajian Persamaan Batas Leleh Baut

Forest products Laboratorty memperkenalkan desain formula untuk penyambungan kayu dengan baut berpelat sisi yang memperoleh beban secara aksial di tahun 1930an. Formula tersebut didasarkan pada kekuatan batas proporsi (Moss 1997, Breyer et al. 2007). Parameter yang digunakan dalam formula tersebut adalah diameter dan panjang alat sambung. Formula empiris tersebut secara sederhana menghasilkan nilai beban yang diperoleh melalui pengujian laboratorium. Namun, formula tersebut tidak dapat diperoleh menggunakan prinsip-prinsip mekanis teknik dan tidak dapat digunakan pada semua sambungan (Breyer et al. 2007).

Di tahun 1940an, pendekatan analisis sambungan dikembangkan di Eropa. Johansen (1949) dalam Balma (1999) pertama kali memperkenalkan ide perhitungan kekuatan sambungan yang didasarkan pada kekuatan leleh baut dan kekuatan rusak kayu, formula ini dikenal dengan nama European Yield Model (EYM). Penelitian yang dilakukan oleh Forest Products Laboratory hingga 1980an menyimpulkan bahwa pendekatan mekanis teknis yang didasarkan pada teori batas leleh lebih memungkinkan untuk menganalisis alat sambung tipe dowel dalam sambungan kayu (Breyer et al. 2007). American Forest and Paper Association (AFPA) pertama kali mengadopsi teori tersebut dalam NDS 1991. Formula NDS ini telah digunakan pada berbagai alat sambung tipe dowel seperti baut, sekrup dan paku (Balma 1999).

Sawata dan Yusumura (2003) melakukan analisis nonlinear finite elemen pada sambungan kayu dengan baut dengan pembebanan sejajar dan tegak lurus arah serat yang dibandingkan dengan hasil pengujian eksperimetal dan teori leleh. Sambungan kayu dibuat dengan dua pelat sisi baja geser ganda dengan satu pelat baja ditempatkan pada bagian dalam kayu. Kekuatan geser sambungan baut yang dihitung dari teori leleh dan momen leleh menunjukkan kesesuaian dengan kekuatan geser yang diperoleh dari 5% offset dari kurva load-slip dalam pengujian eksperimental dan analisis, demikian pula halnya dengan kekuatan geser ultimatenya.

Kamachi et al. (2006) juga mencoba mengembangkan metode baru untuk mengestimasi karakteristik load-slip dari sambungan kayu geser ganda dengan baut karena menganggap bahwa penggunaan teory of a beam on elastic foundation (TBEF) dalam mengestimasi beban leleh memiliki masalah besar pada kemungkinan titik sendi terjadi sepanjang batang baut dan hal ini menyebabkan momen tidak dapat diselesaikan. Masalah lain dalam metode tersebut adalah terjadi peningkatan beban setelah terjadi leleh pada sambungan. Metodenya diharapkan dapat menentukan kekakuan, batas proporsi, beban leleh dan besarnya peningkatan beban setelah terjadi leleh. Metode tersebut adalah persamaan turunan yang didasarkan pada TBEF. Hasil pengujian eksperimental menunjukkan bahwa metode tersebut memiliki kelebihan dan kekurangan dalam mengestimasi, namun metode tersebut dapat digunakan untuk menentukan beban ijin untuk alat sambung tipe dowel lainnya yang digunakan dalam konstruksi kayu.

Bolt bearing strength (kuat tumpu baut) adalah suatu sifat mekanik bahan yang ditentukan berdasarkan hasil uji yang menggambarkan kuat batas dari kayu di sekeliling lubang yang terbebani tekan oleh pasak atau baut (Tjondro 2007). Perilaku bolt bearing strength terhadap kayu tidak dapat dijelaskan oleh sifat kekuatan tekan kayu, atau dengan kata lain kekuatan tekan kayu berbeda dengan bolt bearing strength (Hong dan Barret 2008). Smith et al. (1988) dalam Tjondro (2007) melakukan pengujian untuk Eurocode 5, menemukan bahwa diameter baut akan berpengaruh pada bolt bearing strength.

Dalam penelitian yang dilakukan oleh Tjondro (2007) diperoleh persamaan kuat tumpu baut (bolt bearing strength, Fe) untuk kayu Indonesia

dimana persamaan yang dibangun tersebut tersebut tidak hanya dipengaruhi oleh berat jenis kayu namun juga oleh rasio kelangsingan baut. Selain hal itu, Tjondro (2007) juga mengemukakan bahwa kayu dengan berat jenis tinggi akan menghasilkan nilai batas proporsi sambungan yang lebih kecil, sedangkan rasio kelangsingan baut dan jarak ujung memberikan pengaruh yang kecil. Penelitian yang dilakukan oleh Jumaat et al. (2008) terhadap bebarapa kayu Malaysia juga menyimpulkan bolt bearing strength kayu Malaysia secara signifikan dipengaruhi oleh kerapatan kayu.

Penelitian Rammer et al. (2001) dalam Abbasi et al. (2006) menjelaskan pengaruh kadar air terhadap bolt bearing strength kayu pada lima tingkat kadar air (4%, 6%, 12%, 19% dan segar). Pada kadar air 4% hingga 19% mengalami reduksi terhadap bolt bearing strength, selanjutnya pada kondisi segar hingga kadar air 150% nilai bolt bearing strength cenderung konstan. Metode numerik yang diajukan Abbasi et al. (2006) untuk simulasi pengaruh kadar air terhadap sambungan kayu menyimpulkan bahwa pengaruh kadar air dalam pengujian bolt bearing strength tidak cukup untuk melengkapi kevalidan model yang dibuatnya. Penurunan nilai bolt bearing strength akibat pengaruh kadar air harus dipertimbangkan hingga kadar air 25% (Sauvat et al. 2008).

Desain sambungan baut di hampir seluruh dunia didasarkan pada European Yield Model (EYM). Model tersebut hanya dapat memprediksi kapasitas sambungan dengan model kerusakan duktil, sedangkan kerusakan pada kayu dapat pula berupa kerusakan brittle (Habrick dan Quenneville 2006, Quennneville 2008). Sambungan dengan kerusakan duktil terjadi ketika kayu rusak oleh baut, menghasilkan kerusakan bearing. Kerusakan akan meningkat dengan peningkatan beban hingga sambungan mencapai bentuk plastis dimana beban konstan dan kerusakan bertambah. Kerusakan brittle meliputi keruntuhan kayu disekitar sambungan. Gaya tarik menyebabkan retak pada kayu sebelum duktil terjadi. Saat retak berlanjut, sambungan mengalami kehilangan kekuatan secara cepat diakibatkan kerusakan yang juga berlangsung cepat. Pengurangan jarak ujung mempengaruhi bentuk dan besarnya distribusi tegangan. Pada dasarnya, saat jarak ujung dari sambungan berkurang akan menyebabkan perubahan model kerusakan sambungan dari bearing menjadi shear-out

(kerusakan brittle). Perubahan ini dapat menyebabkan turunnya kemampuan memikul beban dari sambungan (Echavarria dan Salenikovich 2006).

NDS 2005 mengemukakan bahwa kapasitas pada alat sambung majemuk mungkin dibatasi oleh kerusakan kayu pada net section atau tear-out di sekitar alat sambung akibat dari tegangan lokal. NDS 2005 kemudian memberikan persamaan untuk menghitung tegangan lokal, yaitu kapasitas net section tension, row-tear out dan group tear-out. Quenneville (2008) mengajukan persamaan untuk menghitung kapasitas tegangan lokal yang dibandingkan dengan standar yang telah ada dan disimpulkan bahwa persamaan tersebut cukup komprehensif untuk menggantikan ketelitian dari Eurocode 5 dan CSA O86. Persamaan ini juga cukup fleksibel untuk digunakan pada banyak kasus-kasus pendesainan.

Penelitian oleh Fardy et al. (2006) mencoba meningkatkan kapasitas memikul beban sambungan kayu tipe dowel dengan penggunaan polimer Furfural Alcohol (Furan) dan Polyester Styrene (PS) pada lubang sambungan. Penggunaan polimer tersebut terbukti dapat meningkatkan kapasitas kekuatan sambungan kayu secara signifikan. Polimer PS memberikan peningkatan kekuatan sambungan yang lebih bagus dibanding furan. Haller dan Birk (2006) melakukan penguatan lubang sambungan dengan menggunakan tekstil untuk pakaian. Pengujian embedding strength kayu menunjukkan peningkatan kekuatan, kekakuan dan duktilitas dowel secara signifikan.

Batas Leleh Sambungan Kayu Geser Ganda

Karakteristik pembebanan untuk baut, sekrup atau alat sambung tipe dowel lainnya diprediksi dari kekuatan material yang didasarkan pada teori leleh (AFPA 1996). Teori umum untuk memprediksi kemampuan memikul beban sambungan kayu dengan alat sambung tipe dowel pertama kali dikembangkan oleh Johansen (1949) berdasarkan pada kekuatan leleh baut dan kekuatan kayu (Johansen 1949 dalam Balma 1999). Model tersebut kemudian ditunjukkan oleh McLain dan Thangjitham (1983) dalam AFPA 1996; Soltis et al. (1987, 1986) dalam AFPA (1996) dan lainnya untuk memprediksi kuat leleh dari sambungan dengan lebih akurat.

Model leleh menggunakan embedding strength (Fe) dan fastener yield strength (Fy) dan geometri sambungan untuk memprediksi beban leleh sambungan dengan dua atau tiga komponen sambungan (AFPA 1996). Pada NDS 2005, embedding strength dikatakan sebagai dowel bearing strength. Istilah tersebut digunakan untuk nilai pengujian pembenaman alat sambung tipe dowel ke dalam balok kayu atau pelat baja, disimbolkan dengan (Fe). Dowel bearing strength ditentukan dengan menggunakan beban leleh pengujian yang letaknya offset 5% dari diameter baut, sedangkan embedding strength pada persamaan Johansen memakai beban maksimum (ultimate).

Sumber : Forest Products Laboratory (1999)

Gambar 1 Bentuk tampang sambungan kayu geser ganda.

Nilai dowel bearing strength terhadap balok kayu atau biasa dikatakan sebagai komponen utama (main member) disimbolkan dengan (Fem) sedangkan terhadap side member disimbolkan dengan (Fes). Untuk komponen side member dapat menggunakan kayu ataupun pelat baja. Nilai Fes sebenarnya besarnya 2,4 kali dari kuat tarik untuk baja hot-rolled dan 2,2 kali dari kuat tarik baja cold-formed. Namun untuk dapat digunakan secara langsung dalam persamaan batas leleh NDS 2005 maka nilai Fes mengalami reduksi yang berkaitan dengan lama pembebanan pada sambungan. Sehingga diperoleh nilai Fes = 1,5Fu untuk baja hot-rolled dan Fes = 1,375Fu untuk baja cold-formed (Breyer et al. 2007)

Sambungan kayu geser ganda terdiri atas dua buah side member yang mengapit main member. Kayu digunakan sebagai main member pada sambungan ini, sedangkan untuk side member bisa menggunakan kayu ataupun pelat baja. Didasarkan pada mekanisme sambungan, terdapat empat macam bentuk

main member

kerusakan yang terjadi pada sambungan kayu geser ganda yang digambarkan oleh NDS.

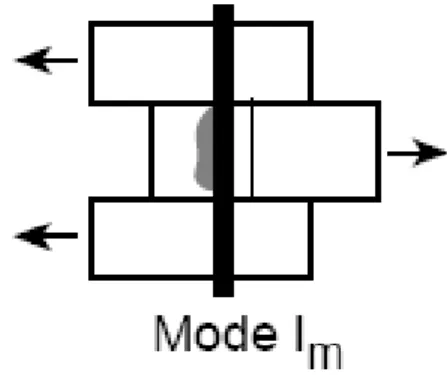

Sumber : Forest Products Laboratory (1999)

Gambar 2 Mode kerusakan Im pada sambungan kayu geser ganda.

Kerusakan mode I semata-mata terjadi pada kayu dimana kerusakan mode ini dikategorikan sebagai kerusakan pada kayu tanpa rotasi dari alat sambung yang keluar dari shear plane sambungan (Balma 1999). Pembebanan terhadap sambungan geser ganda seperti ditunjukkan pada Gambar 2 menyebabkan kerusakan terjadi pada main member, mode Im.

Sumber : Forest Products Laboratory (1999)

Gambar 3 Mode kerusakan Is pada sambungan kayu geser ganda.

Mode Is menunjukkan terjadi kerusakan pada bagian side member saat beban berlawanan arah bekerja pada main member dan side member. Alat sambung pada mode kerusakan ini juga tidak mengalami kerusakan.

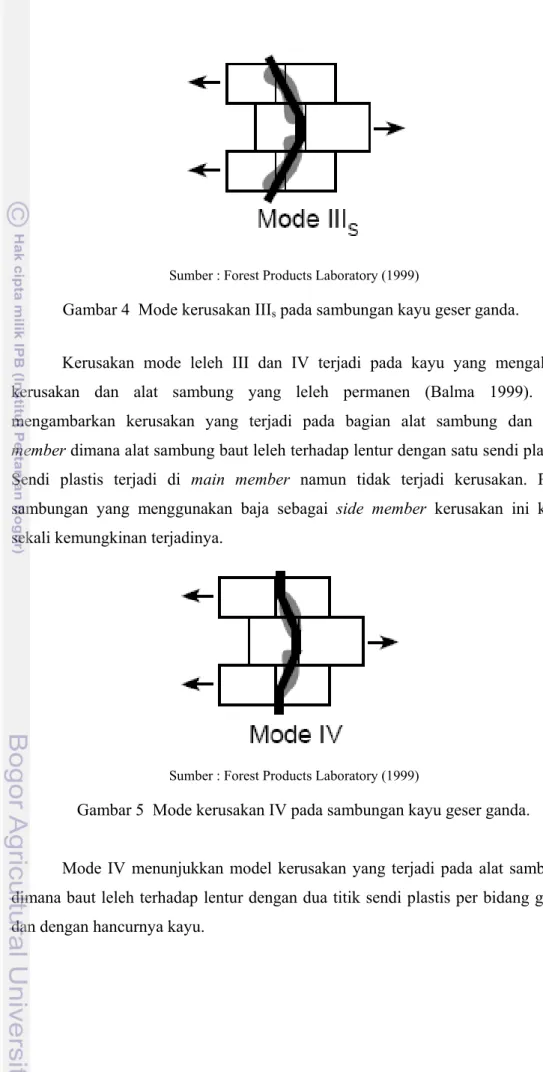

Sumber : Forest Products Laboratory (1999)

Gambar 4 Mode kerusakan IIIs pada sambungan kayu geser ganda.

Kerusakan mode leleh III dan IV terjadi pada kayu yang mengalami kerusakan dan alat sambung yang leleh permanen (Balma 1999). IIIS mengambarkan kerusakan yang terjadi pada bagian alat sambung dan side member dimana alat sambung baut leleh terhadap lentur dengan satu sendi plastis. Sendi plastis terjadi di main member namun tidak terjadi kerusakan. Pada sambungan yang menggunakan baja sebagai side member kerusakan ini kecil sekali kemungkinan terjadinya.

Sumber : Forest Products Laboratory (1999)

Gambar 5 Mode kerusakan IV pada sambungan kayu geser ganda. Mode IV menunjukkan model kerusakan yang terjadi pada alat sambung dimana baut leleh terhadap lentur dengan dua titik sendi plastis per bidang geser dan dengan hancurnya kayu.

Thelandersson dan Larsen (2003) menyajikan banyak formula sambungan kayu, baik untuk sambungan geser tunggal (single shear) maupun geser ganda (double shear). Formula atau rumus kekuatan sambungan kayu geser ganda menggunakan pelat baja pada kayu dengan alat sambung tipe dowel sebagai berikut :

1. Kerusakan terjadi pada balok kayu sedangkan alat sambung tipe dowel (baut) tidak mengalami kerusakan, maka R = 0,5 fh,2t2D.

2. Balok kayu dan alat sambung tipe dowel mengalami kerusakan, maka R = √2Myfh,2D; dimana R kekuatan sambungan per alat sambung per bidang geser, My momen yang terjadi pada alat sambung, fh,2 kekuatan melekat atau mengikat alat sambung pada balok kayu, t2 tebal balok kayu dan D diameter alat sambung.

Persamaan nilai desain lateral rujukan (nilai desain rujukan format ASD) sambungan geser tunggal maupun geser ganda balok kayu-pelat baja dengan sambungan baut yang diperoleh dari persamaan batas leleh pada prinsipnya berlaku juga untuk alat sambung baut (Breyer et al. 2007). Persamaan nilai desain lateral rujukan sambungan kayu geser ganda balok kayu-pelat baja dengan baut tunggal sangat dipengaruhi oleh parameter dowel bearing strength (Fe) dan

bending yield strength (Fyb), faktor diameter baut (D), penetrasi (panjang) baut

dalam balok utama (ℓm) dan dalam pelat baja (ℓs).

Persamaan batas leleh dengan empat mode (pola) kerusakan untuk sambungan double shear dengan alat sambung tipe dowel adalah sebagai berikut. 1. Persamaan mode Im:

Z = D(ℓm)(Fem)/4Kθ 2. Persamaan mode Is:

Z = 2D(ℓs)(Fes)/4Kθ, 3. Persamaan mode IIIs:

Z = 2k3D(ℓs)(Fem)/3,2(2+Re)4Kθ 4. Persamaan mode IV:

Dimana Z nilai disain rujukan per alat sambung per bidang geser (kg), Fyb bending yield strength/kuat lentur baut (kg.cm-2), F

em kekuatan melekat atau mengikat (dowel bearing strength) terhadap balok kayu utama (kg.cm-2), F

es dowel bearing strength terhadap pelat logam tepi (kg.cm-2) dan D diameter alat sambung dowel (cm).

Perkembangan terakhir studi sambungan kayu dikemukakan oleh Blass dalam Thelandersson dan Larsen (2003) tentang fenomena sambungan-sambungan kayu dengan berbagai alat sambung tipe dowel. Dari hasil pengamatannya dikatakan bahwa terdapat tiga parameter utama yang cenderung mempengaruhi kekuatan sambungan menggunakan alat sambung tipe dowel (baut), yaitu :

1. Kemampuan lentur alat sambung (bending capacity of the dowel). Kemampuan melentur ini sangat tergantung dari diameter dan kekuatan bahan atau alat sambungnya.

2. Kemampuan melekat atau mengikat alat sambung ke dalam kayu solid atau kayu komposit (embedding strength). Kekuatan mengikat tersebut terutama tergantung dari kerapatan kayu dalam mencengkeram baut. Dengan demikian terdapat kaitan langsung dengan luas permukaan (diameter dan panjang) alat sambung yang masuk kedalam kayu.

3. Kekuatan withdrawal terutama pada alat sambung yang memiliki permukaan tidak halus.

Hoyle (1973) menjelaskan bahwa prinsip dasar penggunaan baut adalah untuk menahan beban tegak lurus terhadap sumbu baut pada beban yang bersudut 0o sampai 90o terhadap arah serat kayu. Wirjomartono (1977) menjelaskan bahwa baut dengan cincin dan mur merupakan suatu konstruksi jepitan. Karena kurang telitinya para pekerja dan adanya penyusutan kayu-kayu setelah beberapa lama dalam konstruksi maka perhitungan – perhitungan baut didasarkan atas keadaan baut dengan mur dan cincin-cincin tidak bekerja sama sekali. Kekuatan sambungan baut dipengaruhi oleh tiga faktor, yaitu 1) daya dukung baut itu sendiri terhadap lenturan; 2) geseran pada kampuh-kampuhnya (titik hubung) dan sesaran. Ini tergantung dari gaya tarik (gaya normal) yang timbul dalam baut itu serta, 3) kekuatan kayu.

Sambungan konstruksi kayu dengan baut diperlukan persyaratan karena berkaitan dengan sifat-sifat kayu dan sifat alat sambungnya antara lain 1) kadar air, dimana kestabilan kayu sangat besar pengaruhnya terhadap besarnya kadar air 2) lubang baut, dimana besarnya lubang baut dibuat secukupnya dan 3) jarak baut terhadap sisi-sisi dan ujung kayu, karena adanya lubang baut sangat mempengaruhi terhadap kekuatan kayunya.

Saat menggunakan baja sebagai pelat sisi (main member), tegangan bearing baut sejajar serat pada batas proporsional sambungan lebih baik sekitar 25% dari pelat sisi dari kayu. Deformasi sambungan pada batas proporsi lebih kecil dengan menggunakan baja. Jika beban pada deformasi sambungan yang sama dibandingkan, beban pada sambungan dengan pelat sisi baja 75% lebih baik dibandingkan pelat sisi kayu. Sebelum tahun 1991, kriteria desain dalam peningkatan kekuatan sambungan yaitu dengan cara pengunaan pelat sisi baja, setelah 1991 kriteria desain termasuk perilaku pelat sisi baja ditentukan melalui persamaan model leleh (Forest Produtcts Laboratory 1999).

Peraturan Sambungan Kayu dengan Baut di Indonesia

Nilai kekuatan atau nilai desain lateral sambungan kayu di Indonesia dibatasi hingga sesaran 1,5 mm (PKKI NI-5). Atau beban rusak dibagi dengan faktor aman 2,75. Pada pengujian sambungan kayu, titik proposional (Proportional Limit Load, Pp) berada pada sesaran + 1,25 mm sedangkan untuk

beban leleh (Yield Load, Py) pada sesaran + 1,5 mm (Rosalina 2009). Nilai

tersebut dapat diperoleh dengan pengujian empiris sambungan kayu di laboratorium. Cara penentuan nilai kekuatan tersebut berlaku untuk sambungan kayu dengan perekat, pasak, paku ataupun baut (Yap 1984).

Dalam PKKI NI-5 rumusan untuk menentukan kekuatan baut dalam sambungan dibagi dalam tiga golongan kelas kuat kayu yaitu : golongan I adalah semua kayu dengan kelas kuat I ditambah dengan kayu rasamala ; golongan II adalah semua kayu dengan kelas kuat II dan kayu jati ; golongan III adalah semua kayu kelas kuat III ; sedangkan golongan IV dan V tidak diadakan karena dalam praktek kayu-kayu tersebut hampir tidak pernah digunakan untuk konstruksi.

Penentuan nilai desain lateral rujukan di Indonesia seperti yang tercantum pada Peraturan Kayu Indonesia SNI 2002 juga menggunakan teori batas leleh yang mengadopsi model batas leleh baut NDS, namun dengan faktor aman yang berbeda. Untuk persamaan dengan model kerusakan Im, SNI 2002 menggunakan faktor aman 0,83 sedangkan NDS 2005 memakai faktor 0,25. Penggunaan nilai tersebut mungkin karena penilaian bahwa kekuatan kayu Indonesia lebih tinggi dibanding kayu-kayu Amerika.

NDS 2005 menyajikan tabel nilai desain lateral rujukan baut untuk sambungan kayu yang menggunakan pelat geser tunggal maupun geser ganda dimana nilai-nilai tersebut dapat langsung digunakan dalam perancangan konstruksi. Nilai desain tersebut diperoleh dari persamaan batas leleh berdasarkan jenis kayu, ukuran kayu dan juga baut yang banyak digunakan di Amerika. Ukuran diameter baut yang digunakan adalah 1/2 inci hingga 1 inci, sedangkan berat jenis bervariasi 0,35 – 0,67. Indonesia juga menyajikan tabel beban yang diperkenankan per baut pada sambungan kayu dengan kelas kuat II-III (berat jenis rata-rata 0,5) (Frick dan Moediartianto 2004). Tabel ini juga menyajikan nilai beban per baut dengan ukuran baut diameter yang sama dengan tabel NDS 2005 (1/2 inci – 1 inci).

Gambaran Umum Jenis Kayu

Kayu Sengon

Kayu sengon memiliki nama latin Paraserianthes falcataria termasuk dalam famili Mimosaceae. Jenis kayu ini dapat tersebar di Jawa, Maluku, Sulawesi Selatan dan Irian Jaya. Di Jawa Kayu ini dikenal juga dengan nama lain jeunjing dan atau sengon laut, di daerah Sulawesi kayu ini disebut juga dengan tedehu pute. Berbeda lagi dengan Maluku dimana kayu ini dikenal dengan nama rare, selowaku, seka, sikal sikas, tawa sela, sedangkan di Irian Jaya dikenal dengan nama bae-bai, wahagon, wau, dan wikkie. Tinggi pohon sengon dapat mencapai 40 m dengan panjang batang bebas cabang 10-30 m, diameter mencapai 80 cm.

Kayu teras sengon berwarna hampir putih atau cokelat muda, sedangkan kayu gubalnya umumnya tidak berbeda dengan kayu teras. Kayu ini memiliki tekstur agak kasar dan merata dengan arah serat lurus, bergelombang lebar atau berpadu.

Kayu sengon memiliki berat jenis 0,33 (0,24 – 0,49) termasuk pada kelas kuat IV-V dengan kelas awet IV/V. Kayu sengon termasuk sebagai jenis kayu yang mudah dalam pengerjaan. Kayu sengon oleh penduduk Jawa Barat banyak digunakan untuk bahan perumahan seperti papan, balok, tiang, kaso, dan sebagainya. Kayu ini dapat digunakan sebagai bahan pembuat peti, venir, pulp, papan semen wol kayu, papan serat, papan partikel, tangkai korek api, kelom dan kayu bakar.

Kayu Nangka

Kayu nangka memiliki nama latin Artocarpus sp dan termasuk ke dalam family Moraceae. Jenis ini tersebar di seluruh kawasan Asia yang beriklim tropis dan banyak digunakan sebahai bahan bangunan dan bahan baku meubel.

Kayu nangka memiliki berat jenis rata-rata yaitu 0,66 dengan kelas kuat II dan kelas awet II-III. Ciri-ciri umum dari kayu nangka yaitu kayu ini memilik serat agak kasar dan berwarna kuning sirum mengkilat. Warna kuning tersebut disesabkan oleh kandungan morine dimana zat ini dapat diekstrak dengan air panas atau alkohol. Ekstrak morine pada kayu nangka dapat digunakan sebagai pewarna kuning pada makanan.

Pada proses pengeringan dari kondisi basah sampai kering udara, penyusautan yang terjadi pada bidang radial dan tangensial hampir sama dan relatif stabil (T/R ratio mendekati 1). Kayu nangka memiliki nilai elastisitas (MoEs dan MoEd) yaitu sebesar 29.179 kg.cm-2 dan 105.807 kg.cm-2, sedangkan MOR untuk kayu nangka sebesar 487,75 kg.cm-2.

Kayu Punak

Kayu punak memiliki nama latin Tetramerista glabra miq. Kayu ini termasuk dalam family Theaceae dengan daerah penyebaran Sumatera dan Kalimantan. Kayu ini dikenal juga dengan nama kayu punah atau lempunak. Kayu

ini memiliki warna cokelat merah muda kekuning-kuningan dengan tekstur kayu yang kasar.

Kayu punak memiliki rata-rata berat jenis 0,76 (0,55 – 0,90) masuk dalam kelas awet III-IV dengan kelas kuat II. Kayu punak tergolong jenis kayu yang mudah untuk dikerjakan dan dapat digunakan sebagai bahan bangunan, plywood, kayu perkakas, lanta, papan, rangka pintu dan jendela, kayu perkapalan, tiang, moulding.

Ciri utama yang dapat dijumpai dalam indentifikasi kayu punak berupa teras kuning jerami sampai cokelat merah muda, eras, pembuluh hampir seluruhnya berganda radial, parenkim kelompok baut, jari-jari dua ukuran lebar. Ciri-ciri anatomi dari kayu punak ini adalah soliter dan berganda radial 2-6 sel, diameter 200 mikron, frekuensi 2-3 per mm2, bidang perforasi bentuk tangga, tilosis jarang, endapan cokelat merah. Parenkim baur atau kelompok baur berupa garis-garis tangensial pendek diantara jari-jari. Jari-jari dua macam lebar, agak sempit dan agak lebar, frekuensi 10 per mm.

Kayu Kapur

Kayu kapur memiliki nama latin Dryobalanops sp termasuk dalam famili Dipterocarpaceae. Nama daerah jenis kayu ini cukup banyak, di Kalimantan kayu ini dikenal dengan nama ampadu, ampalang, awang tanet, bayau, belakan, kapur, mohoi, sintok, tulai, wahai, sedagkan di Sumatera dikenal dengan nama haburuan, kaberun, kamfer dan kuras. Kayu ini tersebar di Aceh, Sumatera Utara, Sumatera Barat, Riau dan seluruh Kalimantan. Tinggi pohon kapur berkisar antara 35-45 m dan dapat mencapai 60 m, panjang batang bebas cabang 30 m atau lebih, diameter 80-100 cm. Bentuk batang sangat baik, lurus dan silindris dengan tajuk kecil, kadang-kadang berbanir sampai 2 meter.

Kayu kapur memiki kayu teras berwarna merah, merah-cokelat atau merah kelabu dan kayu gubal berwarna hampir putih sampai cokelat kekuningan muda. Tekstur kayu agak kasar dan merata dengan arah serat lurus atau berpadu. Berat jenis kayu kapur 0,81 (0,63 – 0,94) masuk pada kelas kuat I-II dengan kelas awet II-III.

Kayu kapur banyak mengandung silika sehingga sulit dalam pengerjaan dengan mesin dan gergaji dalam keadaan kering, kondisi ini dapat menyebabkan gigi gergaji tumpul. Dalam kondisi basah, kayu ini lebih mudah dikerjakan, namun akan gigi gergaji biasanya agak lengket. Kayu kapur dapat digunakan untuk balok, riang, rusuk dan papan pada bangunan perumahan dan jembatan, serta dapat juga dipakai untuk kayu perkapalan.

Kayu Bangkirai

Nama latin kayu bangkirai adalah Shorea laevifolia Endert yang merupakan famili Dipterocarpaceae. Kayu ini dikenal juga dengan nama anggelam dan benuas (Kalimantan), sedang di Negara lain seperti Inggris, Amerika Serikat, Perancis, Spanyol, Itali, Malaysia, Belanda dan Jerman kayu ini disebut bangkirai. Kayu ini banyak tersebar di daerah Kalimantan. Pohon bangkirai bias mencapai 40 m dengan panjang bebas cabang 10-30 m, diameternya bisa mencapai 120 cm. Kulit warna kelabu, merah atau cokelat sampau merah tua, beralur dan mengelupas kecil-kecil. Warna kayu teras berwarna kuning cokelat, kayu gubal cokelat muda atau kekuning-kuningan. Tekstur halus sampai agak kasar.

Berat jenis kayu 0,91 (0,60-1,16) termasuk kelas awer I dengan kelas kuat I-II. Kayu ini memiliki kembang susut yang cukup besar, daya retak sedang sampai tinggi. Tempat tumbuh pada tanah liat berpasir dan tanah podzolik. Kegunaan kayu biasanya untuk bangunan jembatan, tiang listrik, bantalan rel kerata api, kayu perkapalan dan konstruksi berat lainnya.