2.1 Persediaan (Inventory)

Setiap perusahaan, baik itu perusahaan jasa maupun manufaktur, selalu memerlukan persediaan. Tanpa adanya persediaan, maka perusahaan akan dihadapkan pada suatu resiko tidak dapat memenuhi kebutuhan pelangggannya.

Pada dasarnya persediaan akan mempermudah jalannya operasi perusahaan pabrik yang harus dilakukan secara berturut-turut untuk memproduksi barang-barang dan menyampaikannya kepada konsumen.

Persediaan yang diadakan mulai dari bahan baku sampai barang jadi berguna untuk:

1. menghilangkan resiko keterlambatan datangnya barang; 2. menghilangkan resiko barang yang rusak;

3. mempertahankan stabilitas operasi perusahaan; 4. mencapai penggunaan mesin yang optimal; dan

5. memberikan pelayanan yang sebaik-baiknya bagi konsumen.

Persediaan merupakan salah satu unsure paling aktif dalam operasi perusahaan yang secara kontinu diperoleh, diubah kemudian dijual kembali.

2.1.1 Jenis-jenis persediaan

Menurut Freddy Rangkuti (1995), jenis-jenis persediaan berdasarkan fungsinya dapat dibedakan menjadi tiga macam, yaitu

A. batch stock/ lot size inventory

Persediaan yang diadakan karena membeli atau membuat bahan-bahan atau barang-barang dalam jumlah yang lebih besar daripada jumlah yang dibutuhkan saat itu. Keuntungannya di antaranya adalah:

¾ Potongan harga pada harga pembelian ¾ Efisiensi produksi

¾ Penghematan biaya angkutan B. Fluctuation stock

Persediaan yang diadakan untuk menghadapi fluktuasi permintaan konsumen yang tidak dapat diramalkan.

C. Anticipation stock

Persediaan yang diadakan untuk menghadapi fluktuasi permintaan yang dapat diramalkan, berdasarkan pola musiman yang terdapat dalam satu tahun dan untuk menghadapi penggunaan, penjualan, atau permintaan yang meningkat. Jenis persediaan menurut jenis dan posisi barang dapat dibedakan menjadi lima (Freddy Rangkuti, 1995), yaitu

A. Persediaan bahan baku

Persediaan barang-barang berwujud, seperti besi, kayu, serta komponen-komponen lain yang digunakan dalam proses produksi.

B. Persediaan bagian produk/komponen yang dibeli

Persediaan barang-barang yang terdiri dari komponen-komponen yang diperoleh dari perusahaan lain yang secara langsung dapat dirakit menjadi suatu produk.

C. Persediaan barang-barang pembantu/penolong

Persediaan barang-barang yang diperlukan dalam proses produksi, tetapi bukan merupakan bagian atau komponen barang jadi.

D. Persediaan barng-barang setengah jadi/ barang dalam proses

Persediaan barang-barang yang merupakan keluaran dari tiap-tiap bagian dalam proses produksi atau yang telah diolah menjadi suatu bentuk, tetapi masih memerlukan proses lebih lanjut untuk menjadi barang jadi.

E. Persediaan barang jadi

Persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap dijual kepada pelanggan.

2.1.2 Persediaan Pengaman (Safety Stock)

Persediaan pengaman adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga terjadinya kekurangan bahan (stock out). Ada beberapa faktor yang menentukan besarnya persediaan pengaman, yaitu

a. Penggunaan bahan baku rata-rata

Persediaan dengan mengambil data rata-rata dari jumlah inventory yang digunakan dalam proses produksi ditambah dengan safety stock sesuai jumlah kebutuhan rata-rata yang biasanya terjadi diluar perencanaan.

b. Faktor waktu

Persediaan dengan memperhitungkan waktu pemesanan yang lama, sehingga untuk mengantisipasi terjadinya stock out maka disediakan safety stock

c. Biaya-biaya yang digunakan.

Persediaan yang dalam jumlah pemesanan tertentu memiliki biaya pesan dengan mendapatkan potongan harga. Dalam hal ini safety stock digunakan selain untuk mencegah terjadinya stock out juga untuk mendapatkan harga pembelian yang murah karena potongan harga tersebut.

2.2 Seven Tools

Menurut Vincent Gasperz (1998) seven tools adalah alat-alat yang dapat digunakan untuk peningkatan pengendalian kualitas. Seringkali juga sebagai the

problem solving, sehingga berbagai lini produksi dapat menggunakan metodologi

dalam problem solving tersebut untuk melakukan perbaikan. Ada berbagai teknik perbaikan yang dapat digunakan antara lain : lembar pengecekan (check sheet), peta pengendali (control chart), diagram pareto, histogram, run chart, diagram tebar

menggunakan tiga metode dari seven tools, yaitu lembar pengecekan, diagram pareto dan diagram sebab akibat.

Masing-masing teknik perbaikan tersebut mempunyai kegunaan yang dapat berdiri sendiri maupun saling membantu antara teknik yang satu dengan teknik yang lain.

2.2.1 Lembar Pengecekan (Check Sheet)

Lembar pengecekan adalah suatu alat bantu yang dapat digunakan untuk menjamin bahwa data yang dikumpulkan teliti dan akurat untuk selanjutnya dilakukan pengendalian proses dan penyelesaian masalah. Data dalam lembar pengecekan tersebut nantinya akan digunakan dan dianalisis secara cepat dan mudah.

Lembar pengecekan dapat digunakan baik untuk data variabel maupun data atribut walaupun umumnya banyak digunakan untuk data atribut.

Penggunaan lembar pengechekan bertujuan untuk:

a. Memudahkan proses pengumpulan data, terutama untuk mengetahui bagaimana suatu masalah dapat terjadi. Tujuan utamanya adalah untuk mentabulasi banyaknya kejadian dari suatu masalah tertentu atau penyebab tertentu.

b. Mengumpulkan data tentang jenis masalah yang sering terjadi, dalam hal ini lembar pengecekan akan memilah-milah data ke dalam kategori yang sesuai. c. Menyusun secara otomatis sehingga data tersebut dapat digunakan dengan mudah. d. Memisahkan antara opini dan fakta. Kita sering mengetahui suatu masalah atau

Dalam hal ini lembar pengecekan akan membantu membuktikan opini kita tersebut benar atau salah.

Desain dari lembar pengecekan dibuat sesuai dengan data apa yang akan dikumpulkan dan biasanya tergantung dari kreativitas pengumpul datanya untuk memilah-milah data yang berbeda ke dalam kategori-kategori tertentu, dengan maksud agar dapat mengumpulkan data dengan lengkap, akurat, dan semudah mungkin. Contoh lembar pengecekan dapat dilihat pada tabel 2.1.

Terdapat beberapa jenis check sheet, antara lain: • Production Process distribution check sheet

Digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja yang sesuai dengan klasifikasi yang telah ditetapkan dimasukkan ke dalam lembar periksa, sehingga secara langsung dapat diperoleh pola distribusi yang terjadi.

• Defective check sheet

Digunakan untuk mengidentifikasi macam-macam kesalahan, sehingga dapat mengurangi jumlah kesalahan atau cacat yang terdapat di dalam suatu proses kerja.

• Defect location check sheet

Merupakan jenis lembar pengecekan yang menyertakan gambar sketsa dari benda kerja sehingga lokasi cacat yang terjasi dapat segera teridentifikasikan.

Check sheet ini dapat mempercepat proses analisis dan proses pengumpulan

tindakan-tindakan korektif yang perlu dilakukan. • Defective cause check sheet

Digunakan untuk menganalisa sebab terjadinya kesalahan dari suatu output kerja. • Check up confirmation check sheet

Berupa suatu check list yang digunakan untuk melaksanakan semacam general

check up pada akhir proses kerja.

• Work sampling check sheet

Digunakan untuk menganalisa waktu kerja dan dengan berasumsi bahwa idle time dengan alasan apapun merupakan non quality working time, maka dapat ditentukan proporsi penggunaan waktu kerja sehari-hari dengan menggunakan metode ini.

Hal-hal yang perlu diperhatikan dalam mempersiapkan suatu check sheet untuk pengumpulan data antara lain adalah:

1. Apa tujuan pengumpulan data tersebut

- Item apa saja yang ingin diperiksa secara rutin.

- Apakah data-data tersebut sudah cukup lengkap sebagai dasar untuk proses selanjutnya.

2. Stratifikasi dan kelompokkan data sesuai kebutuhan sehingga: - Mudah dipahami

Plant : Sunter1 Tgl/Bln/Thn : March 2007

Slog : 2100 (PAD Painting) Divisi : PAD Painting

Material Status : Last Transaction On, Slow Moving dan Dead Stock Nama Pemeriksa : Dono Banyak part yang diperiksa : 1,423

MATERIAL MATERIAL SAP

NO DESCRIPTION LAST TRANSACTI ON SLOW MOVING DEATH STOCK QTY. 1 B882-230502 WASH BENSIN x 235

2 B822-447201 PAINT FLOOR MILLION TM RED 06-1808 KANSA x 160

3 B822-447400 PAINT FLOOR MILLION IA TM BEIGE KSP x 148

4 B822-447600 PAINT FLOOR MILLION TM LIGHT BLUE KANSAI x 40

5 B822-447501 PAINT FLOOR MILLION DARK GREEN KSP x 60

6 B852-100105 OIL NUCLE 105 ST3 SUMITOMO x 360

7 B852-200307 ANTI RUST P 307 YUSHIRON x 380

8 B852-939010 ANTI RUST OIL NATRUM NS-10 x 40

Total 1,423

NO.

MATERIAL STATUS

3. Sesederhana mungkin sehingga dapat diisi dengan mudah dan cepat.

Agar proses pengumpulan data dapat dilakukan dengan cepat maka check

sheet tersebut harus dibuat sesederhana mungkin, bila perlu dilengkapi dengan

gambar.

Tabel 2. 1 Lembar Pengecekan

Sumber: Toyota Training module, 2006

2.2.2 Diagram Pareto

Diagram Pareto diperkenalkan seorang ahli ekonomi Italia, Vilfredo Pareto (1848-1923). Yang mengatakan bahwa prinsip dasar pareto dihubungkan kepada aturan 80/20, yang artinya 80% dari masalah (cacat) ditimbulkan oleh 20% penyebab.

Diagram pareto adalah diagram batang yang disusun secara menurun atau dari besar ke kecil dan digunakan untuk mengidentifikasikan masalah, tipe cacat, atau penyebab yang paling dominan sehingga dapat memprioritaskan penyelesaian masalah.

Diagram pareto merupakan kombinasi dua grafik, yaitu grafik batang dan grafik garis. Grafik batang menunjukkan item data yang disusun berurutan dari nilai paling besar hingga nilai paling kecil. Grafik garis menunjukkan persen kumulatif terhadap jumlah keseluruhan.

Keuntungan penggunaan diagram pareto dapat dijelaskan sebagai berikut: 1. Dengan diagram pareto kita mampu mengetahui urutan prioritas.

2. Dengan diagram pareto kita bisa membandingkan nilai masing-masing terhadap keseluruhan.

3. Diagram pareto menunjukkan tingkat perbaikan setelah ada perbaikan atau tindakan.

4. Dengan diagram pareto kita dapat menunjukkan berpandingan masing-maisng sebelum dan sesudah perbaikan.

Langkah-langkah membuat diagram pareto:

1. Tentukan masalah apa yang akan diteliti, identifikasikan kategori-kategori atau penyebab-penyebab dari masalah yang akan diperbandingkan. Setelah itu rencanakan dan laksanakan pengumpulan data.

2. Buat suatu ringkasan daftar yang mencatat frekuensi kejadian dari masalah yang diteliti dengan menggunakan formulir pengumpulan data atau lembar periksa. 3. Buat daftar masalah berurut berdasarkan frekuensi kejadian dari yang tertinggi

sampai terendah, hitung frekuensi kumulatif, dan persentase dari total kejadian. 4. Gambar dua buah garis, garis vertikal dan garis horizontal.

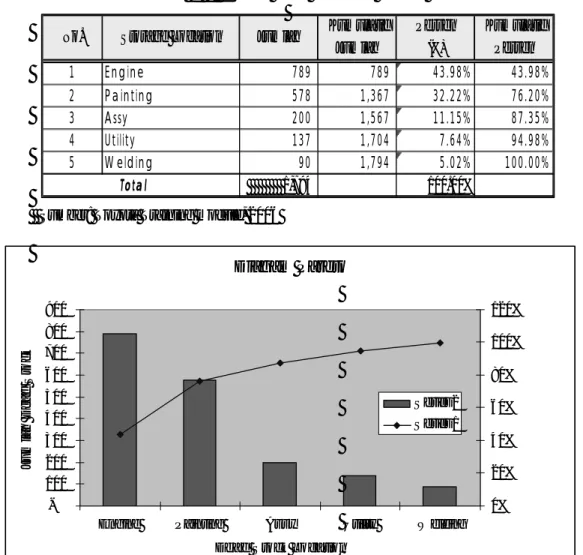

Kumulatif Persen Kumulatif Jumlah (%) Persen 1 Engine 789 789 43.98% 43.98% 2 Painting 578 1,367 32.22% 76.20% 3 Assy 200 1,567 11.15% 87.35% 4 Utility 137 1,704 7.64% 94.98% 5 Welding 90 1,794 5.02% 100.00% Total 1,794 100.00% Storage Location No. Jumlah Diagam Pareto -100 200 300 400 500 600 700 800 900

Engine Painting Assy Utility Welding

Dead Stock Location

Ju m lah D e a d S to c k 0% 20% 40% 60% 80% 100% 120% Series2 Series1

6. Gambar kurva kumulatif serta cantumkan nilai-nilai kumulatif di sebelah kanan atas dari interval setiap item masalah.

7. Putuskan pengambilan tindakan perbaikan atas penyebab utama dari masalah.

Tabel 2. 2 Contoh Data Diagram Pareto

Sumber: Toyota Training module, 2006

Sumber: Toyota Training module, 2006

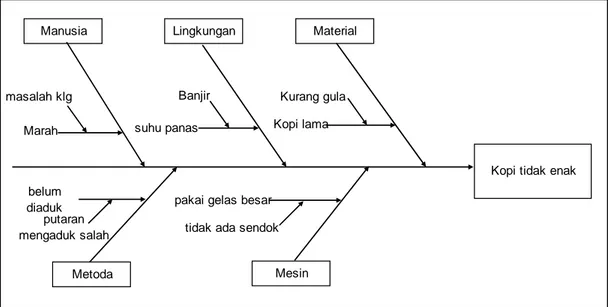

2.2.3 Diagram Sebab Akibat (Fish Bone Diagram)

Diagram sebab akibat pertama kali diperkenalkan oleh seorang Profesor, yaitu Prof. Kaoru Ishikawa dari Universitas Tokyo, oleh karena itu diagram sebab akibat disebut juga dengan diagram Ishikawa atau diagram Tulang Ikan (Fish bone). Pembuatan diagram sebab akibat ini bertujuan agar dapat memperlihatkan faktor-faktor penyebab (root cause) dan karakteristik kualitas yang (effect) disebabkan oleh faktor-faktor penyebab itu.

Umumnya diagram sebab akibat menunjukkan 5 faktor yang disebut sebagai sebab (cause) dari suatu akibat (effect). Kelima faktor tersebut adalah man (manusia, tenaga kerja), method (metode), material (bahan), machine (mesin), dan environment (lingkungan). Diagram ini biasanya disusun berdasarkan informasi yang didapatkan dari sumbang saran.

Diagram sebab akibat dipergunakan untuk kebutuhan-kebutuhan sebagai berikut:

• membantu mengidentifikasi akar penyebab dari suatu masalah, • membantu membangkitkan ide-ide untuk solusi suatu masalah, dan • membantu dalam penyelidikan/pencarian fakta-fakta lebih lanjut.

Langkah-langkah pembuatan diagram sebab akibat:

1. Tentukan masalah/sesuatu yang akan diamati atau diperbaiki. Gambarkan panah dengan kotak di ujung kanannya dan tulis masalah yang akan diamati/diperbaiki.

2. Cari faktor utama yang berpengaruh atau mempunyai akibat pada masalah/sesuatu tersebut. Tuliskan dalam kotak yang telah dibuat di atas dan di bawah panah yang telah dibuat tadi.

3. Cari lebih lanjut faktor-faktor yang lebih rinci (faktor-faktor sekunder) yang berpengaruh/mempunyai akibat pada faktor utama tersebut. Tulislah faktor-faktor sekunder tersebut di dekat panah yang menghubungkannya dengan penyebab utama.

4. Dari diagram yang sudah lengkap, carilah penyebab utama dengan menganalisa data yang ada. Contoh gambar diagram sebab akibat dapat dilihat dalam gambar 2.2.

Gambar 2. 2 Contoh Diagram Sebab Akibat

Kopi tidak enak Manusia

Metoda Mesin

Lingkungan Material

tidak ada sendok Kopi lama Kurang gula suhu panas Banjir Marah masalah klg belum diaduk putaran mengaduk salah

2.3 FMEA (Failure Mode Effect and Analysis)

Saat ini banyak cara dan metode yang dapat digunakan untuk meningkatkan produktivitas. Menghindari atau menghilangkan inventori yang tidak berguna merupakan salah satu cara untuk meningkatkan produktivitas. Salah satu metode yang dapat digunakan adalah FMEA. FMEA adalah kependekan dari Failure Mode and

effect Analysis. Ini merupakan metode yang berfungsi untuk menunjukkan masalah

yang biasanya timbul pada suatu sistem sehinga menyebabkan sistem tersebut tidak mampu menghasilkan produk sesuai dengan standar yang diinginkan.

2.3.1 Prinsip Kerja FMEA

Pada dasarnya prinsip kerja FMEA dibagi menjadi 2 tahap sebagai berikut : A. Tahap penentuan point-point FMEA.

Pada tahap pertama yang dilakukan adalah membentuk suatu grup yang terdiri dari orang-orang yang berkompeten dalam sistem yang akan dianalisa. Kemudian grup ini melakukan diskusi bersama untuk :

- Memperkirakan masalah yang mungkin timbul dalam sistem (failure mode). - Memperkirakan pengaruhnya terhadap produk (effect) dan penyebabnya

(cause).

- Menetapkan urutan prioritas penanggulangan masalah berdasarkan frekuensi dan tingkat kefatalannya.

- Memikirkan metode dan point-point penanggulangan masalah yang akan diambil. (Teknik yang dipakai dalam tahap ini antara lain : Seven tools)

B. Tahap pelaksanaan dan pengontrolan point-point FMEA

Pada tahap kedua yang dilakukan adalah menerapkan hasil-hasil dari tahap pertama ke dalam sistem yang dianalisa dan dilakukan evaluasi pelaksanaannya. Untuk itu perlu dilakukan hal-hal sebagai berikut:

- Metode dan point-point penanggulangan tersebut ditambahkan sebagai item - item baru dalam Standart Operating Procedure (SOP) di sistem itu.

- Dilakukan audit pelaksanaan item-item tersebut di dalam sistem.

- Pelaksanaan evaluasi serta feed back pada sistem berdasarkan hasil audit.

2.4 Analisis ABC

Pada umumnya persediaan terdiri dari berbagai jenis barang yang sangat banyak jumlahnya. Masing-masing jenis barang membutuhkan analisis tersendiri untuk mengetahui besarnya order size dan order point. Namun demikian, harus kita sadari bahwa berbagai macam jenis barang yang ada dalam persediaan tersebut tidak seluruhnya memiliki tingkat prioritas yang sama. Dengan demikian, untuk mengetahui jenis-jenis barang yang perlu mendapat prioritas, kita dapat menggunakan analisis ABC. Analisis ABC ini dapat mengklasifikasi seluruh jenis barang berdasarkan tingkat kepentingannya.

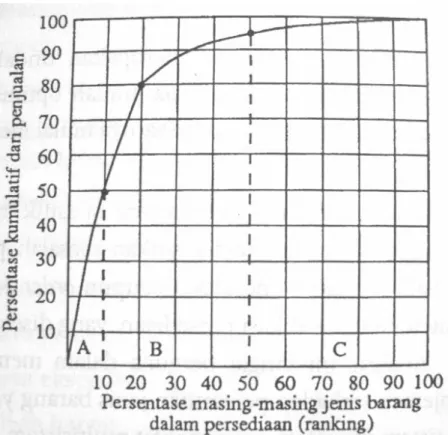

Diagram berikut ini dapat menjelaskan bentuk kurva ABC secara lebih terperinci dengan cara menghitung rangking masing-masing kelompok jenis barang berdasar hasil penjualan dengan jumlah sisa persediaan yang masih ada dalam stock.

Kemudian data tersebut diplot ke dalam bentuk kurva secara kumulatif yang disebut cara 20-80 aturan.

Gambar 2. 3 Contoh Diagram ABC

Berdasarkan kurva tersebut di atas dapat dilihat dengan jelas,bahwa 20 persen jenis barang merupakan wakil dari 80 % dari nilai total penjualan sebuah perusahaan. Bentuk kurva ABC tersebut menunjukkan 20 jenis barang tersebut dirangking berdasarkan tingginya angka penjualan (total penjualan per tahun). Kurva ABC digunakan oleh para manajer untuk menentukan dimana analisis detail harus difokuskan. Dengan demikian, metode analisisnya adalah dengan cara mengelompokkannya menjadi tiga bagian,yaitu:

1. Kelompok A yaitu kelompok 50 % terbanyak nilai penjualan. 2. Kelompok C yaitu kelompok 50 % terendah nilai penjualannya. 3. Kelompok B yaitu merupakan kelompok yang berada di tengahnya.

Pembagian pengelompokan tersebut di atas tidak selamanya kaku berdasarkan tiga bagian. Kadang-kadang ada perusahaan yang membaginya menjadi empat kelompok (ABCD) atau bahkan lebih. Hal yang perlu diperhatikan adalah jenis barang tipe A merupakan kelompok barang yang sangat penting (memiliki nilai penjualan terbesar), sedangkan kelompok C merupakan posisi nomor dua di bawahnya dan kelompok B merupakan kelompok yang relative lebih kecil daripada kelompok C.

Untuk tujuan manajemen, jenis barang A harus menerima analisis yang maksimal, dievaluasi dan dicek kembali karena jenis barang dalam kelompok A merupakan jenis barang yang sangat tinggi nilai penjualannya. Jenis barang kelompok B merupakan perhatian nomor 2 dibawahnya. Sedangkan jenis barang kelompok C harus dianalisis secara kasual dengan memperhatikan satu demi satu kecenderungannya, misalnya jenis barang apa yang cenderung meningkat penjualannya atau memiliki tingkat persediaan yang paling banyak dan sebagainya. Namun, secara keseluaruhan jenis barang yang termasuk dalam kelompok A harus menjadi focus perhatian utama.

2.4.1 Prosedur Analisis ABC

Prosedur pembuatan analisis ABC dapat dijelaskan sebagai berikut:

1. Tentukan standar atau kriteria untuk mengukur pengelompokan semua jenis barang

2. Urutkan semua jenis barang tersebut dalam persediaan berdasarkan ukuran standar tersebut di atas. Sehingga dapat dihasilkan kurva seperti pada gambar 2.3

Berdasarkan kurva tersebut di atas dapat diketahui bahwa skala vertical (sumbu Y) merupakan kumulatif nilai penjualan. Setelah semua titik diplot ke dalam kurva, kita buat skala horizontal (sumbu X) yang menunjukkan besarnya persentase.

2.4.2 Hal-hal yang perlu diperhatikan dalam analisis ABC

Ada dua hal yang harus diperhatikan dalam analisis ABC

1. Berkaitan dengan kinerja ukuran. Meskipun nilai penjualan sering digunakan sebagai ukuran kinerja, untuk memperoleh keputusan yang berbeda, ukuran yang dipakai harus sesuai dengan tujuan pengambilan keputusan. Dengan demikian, criteria ukuran yang dipakai harus menunjukkan skala terbaik dari keputusan yang akan diambil.

2. Masalah yang ke dua, seringkali perusahaan memiliki jenis barang yang masuk dalam kategori kelompok C berdasarkan criteria nilai penjualan, tetapi sangat penting untuk pelanggan.

2.5 Kerangka Pemikiran

Untuk melakukan analisis terhadap dead stock yang terjadi dan membuat mekanisme penjualan dead stock dengan menggunakan seven tools, ada beberapa tahap yang harus dilakukan. Tahap pertama, yaitu tahap pengumpulan data. Pada tahap ini data-data yang berhubungan dengan dead stock dikumpulkan terlebih dahulu. Data-data tersebut berisi informasi tentang jumlah dead stock yang terjadi di beberapa storage location sunter 1 yaitu PAD Engine 2 (2300), PAD Painting (2100),

Assy Kaizen (5004), Utility (5007), dan Welding Maintenance (5005).

Setelah seluruh data terkumpul, langkah selanjutnya adalah melakukan perhitungan dan analisis untuk masing-masing elemen seven tools, yaitu:

1. Lembar Periksa (Check Sheet)

Mengklasifikasikan data menjadi faktor-faktor yang lebih spesifik. Dan menghilangkan enterpretasi. Check sheet yang akan digunakan untuk data atribut adalah data kualitatif sehingga nantinya data tersebut dapat dilakukan perhitungan dan analisis.

2. Diagram Pareto

Diagram ini dibuat untuk lebih memfokuskan perhatian pada kesalahan (masalah) yang paling sering terjadi dengan mengurutkan kesalahan (masalah) tersebut. 3. Diagram Sebab Akibat (Fishbone)

Setelah semua data diolah dengan dua tools diatas, langkah selanjutnya adalah membuat diagram sebab akibat (fish bone) untuk mencari penyebab banyaknya

dead stock di lapangan.

Setelah seluruh proses di atas dilakukan, dan dianalisa maka langkah selanjutnya adalah membuat usulan perbaikan untuk meminimasi dead stock. Usulan perbaikan ini nantinya akan langsung diimplementasikan di PT. Toyota Motor Manufacturing Indonesia.