Teknologi Proses Kilang Minyak Bumi Halaman 1 dari 17 Kontributor : Adhi Budhiarto

BAB VIII

HYDROGEN PRODUCTION UNIT

(HPU)

I . P e n d a h u l u a n

Hydrogen Production Unit (HPU) menggunakan proses steam/hydrocarbon reforming. Hydrogen production unit di kilang minyak bumi biasanya diperlukan oleh unit Hydrocracker untuk menyediakan kebutuhan hydrogen yang digunakan untuk proses treating-cracking di unit Hydrocracker. Selain di kilang minyak bumi, HPU juga ada di pabrik ammonia dan methanol dengan tujuan yang sama, yaitu hydrotreating dan hydrocracking.

II. Teori Hydrogen Production Unit

Pada masa sekarang ini semua produksi hydrogen diproduksi dengan menggunakan proses steam reforming atau partial oxidation. Proses electrolysis untuk memproduksi hydrogen digunakan untuk skala terbatas. Metode lain adalah thermal decomposition, photolysis, dan bioconvertion.

HPU terdiri dari beberapa unit proses sebagai berikut :

• Desulfurization umpan hydrocarbon.

• Steam reforming (pre-reforming dan reforming).

• Shift conversion.

Shift conversion pada HPU dapat terdiri dari high temperature shift conversion dan low temperature shift conversion atau hanya terdiri dari medium temperature shift conversion.

• Carbondioxide removal.

Carbondioxide removal pada HPU dapat berupa benfield system atau Pressure Swing Absorber.

• Mehtanation.

II.1. Desulfurization

Umpan hydrocarbon harus didesulfurisasi untuk melindungi katalis yang digunakan di HPU. Jenis proses desulfurisasi tergantung jenis umpan dan tipe komponen sulfur dalam umpan. Hydrogen sulfide dan komponen sulfur reaktif dalam umpan dapat dihilangkan baik dengan cara absorbsi dengan menggunakan activated carbon atau dengan cara absorbsi dengan menggunakan hot zinc oxide. Komponen-komponen sulfur non-reaktif dalam umpan dapat dihilangkan dengan hydrogenation menjadi hydrogen sulfide dan kemudian diabsorbsi dengan menggunakan hot zinc oxide.

Selain hot zinc oxide, biasanya desulphurizer juga dilengkapi dengan chloride guard untuk melindungi katalis steam reformer dari chloride. Chloride sangat mungkin terkandung dalam umpan HPU mengingat umpan HPU berasal biasanya berasal dari unit catalytic

reforming yang menggunakan chloride untuk mengatur aktivitas katalis catalytic reforming. Jika umpan hydrogen plant berasal dari natural gas, maka chloride guard tidak diperlukan.

”Katalis” zinc oxide dalam unit desulfurizer sebenarnya tidak berfungsi sebagai katalis, namun lebih tepatnya zinc oxide adalah absorbent, yang menyerap senyawa sulfur hingga jenuh. Biasanya absorbent zinc oxide dapat menyerap senyawa sulfide hingga 25% berat total absorbent zinc oxide.

Untuk yang menggunakan chloride guard, biasanya desulfurizer terdiri dari 2 bed catalyst, yaitu bed pertama untuk chloride guard dan bed kedua untuk zinc oxide. Untuk kemudahan operasi, biasanya terdapat 2 unit desulfurizer yang beroperasi secara lead-leg atau secara seri. Keuntungan operasi secara lead-lead-leg adalah jika terjadi breaktrhough senyawa sulfur dari unit desulfurizer ”lead”, maka masih dapat diabsorbsi di unit desulfurizer ”leg”, sehingga senyawa sulfur tetap tidak meracuni katalis steam reformer. Jika sudah terjadi breakthrough senyawa sulfur pada unit desulfurizer ”lead”, maka unit desulfurizer ”lead” dapat di-bypass untuk dilakukan penggantian absorbent zinc oxide tanpa menghentikan operasi HPU karena unit desulfurizer ”leg” dapat tetap dioperasikan. Setelah selesai penggantian absorbent zinc oxide tersebut maka unit desulfurizer ”lead” tersebut kemudian dioperasikan sebagai unit desulfurizer ”leg”.

Saat proses desulfurisasi, zinc oxide diubah menjadi zinc sulfide.

ZnO + H2S ZnS + H2O

Absorbent zinc oxide dapat digunakan pada temperatur ambient

hingga 454 oC, namun operasi paling efektif adalah pada

temperature diatas 340 oC. Absorbent zinc oxide dapat digunakan

pada tekanan atmospheric hingga tekanan lebih dari 50 kg/cm2.

Space velocity disain biasanya antara 200 s/d 2000 jam-1.

II.2. Steam Hydrocarbon Reforming

HPU dengan menggunakan metode steam hydrocarbon reforming telah menjadi aplikasi produksi hydrogen yang paling banyak digunakan di seluruh dunia. Umpan hydrocarbon setelah melalui desulfurizer kemudian bergabung dengan umpan steam di di-reform melalui nickel on alumina based catalyst yang ada dalam reforming furnace tube. Reaksi yang terjadi dalam reforming furnace tube adalah sebagai berikut :

CmHn + mH2O m CO + ((2m+n)/2) H2

CO + H2O CO2 + H2

Teknologi Proses Kilang Minyak Bumi Halaman 3 dari 17 Kontributor : Adhi Budhiarto

Pada temperatur yang tinggi dan tekanan yang rendah, kesetimbangan akan bergeser ke kanan (produksi hydrogen). Produk gas hasil reforming berupa hydrogen, carbondioxide, carbomonoxide, methane (sisa), dan steam (excess/berlebih). Reaksi steam reforming bersifat endotermis (memerlukan panas). Panas disediakan oleh burner dalam suatu reforming furnace. Kondisi operasi optimum tergantung pada jenis feed dan spesifikasi produk. Biasanya steam reformer beroperasi pada temperatur outlet

760 s/d 850 oC dan temperatur tube skin hingga 980 oC.

Sedangkan tekanan operasi dapat mencapai 37 kg/cm2g.

Kinerja katalis steam reformer dapat dipengaruhi oleh impurities berupa senyawa sulfur, chloride, phosphorous, lead, dan arsenic. Steam reformer biasanya dioperasi dengan steam berlebih untuk menjamin ketersediaan steam untuk reaksi (baik reaksi di steam reformer maupun reaksi di shift converter) dan untuk mencegah coke build up (carbon deposit) pada permukaan katalis steam reformer. Steam to carbon ratio biasanya antara 2,5 s/d 8 mol steam per atom carbon. Pada steam to carbon ratio minimum akan terbentuk methane, sedangkan pada steam to carbon ratio maksimum akan terbentuk butane. Pembentukan methane pada outlet steam reformer (atau biasa disebut methane slip) akan meningkat dengan menurunnya temperature outlet steam reformer. Oleh karena itu menjaga temperature outlet steam reformer pada

kisaran 760 s/d 850 oC adalah sesuatu yang mandatory.

Katalis steam reforming biasanya tersusun atas nikel dengan balance alumina. Komposisi katalis steam reforming biasanya

adalah nikel 10-14%wt, SiO2 0,2%wt (maksimum), dan Al2O3

(balance). Katalis steam reformer biasanya terdiri dari pre-reformer catalyst dan reformer catalyst. Pre-reformer catalyst dapat berada di luar steam reformer furnace (dalam reaktor yang terpisah) atau dapat juga bergabung dalam steam reformer tube. Umumnya pre-reformer catalyst bergabung dengan pre-reformer catalyst dalam steam reformer tube.

Jika pre-reformer dan reformer catalyst berada dalam steam reformer tube, maka biasanya pre-reformer catalyst mengisi 1/3 bagian tube atas dan reformer catalyst mengisi 2/3 bagian tube bawah (jika jenis furnace ada top fire). Pertimbangan mengisi 1/3 bagian tube atas dengan pre-reformer untuk top fired steam reformer adalah pada 1/3 bagian tube atas reaksi belum terlalu banyak terjadi karena temperatur belum terlalu panas, dan flame pattern yang bagus adalah jika api menjulur ke bawah 1/3 s/d ½ ketinggian tube dari atas (jika top fired furnace) dengan temperatur api terpanas adalah pada 1/3 bagian dari ujung api. Selain itu, pre-reformer juga menjalani fungsi sebagai graded catalyst, yaitu sebagai particulate trap, sehingga biasanya bentuknya adalah bentuk yang biasa digunakan oleh graded catalyst (bentuk terbaik untuk graded catalyst adalah bentuk ring karena mempunyai void fraction terbesar dibandingkan bentuk lainnya). Pre-reformer juga

digunakan untuk mengantisipasi sulfur atau chloride breaktrhough sehigga tidak merusak katalis utama yang kemudian akan membuat produk hydrogen menjadi off-spec.

II.3. Shift Converter

II.3.1.Shift Converter di HPU dengan Absorption System Menggunakan Larutan Benfield

Produk gas outlet steam reformer masih mengandung carbon monoxide sekitar 10% (dry basis). Carbon monoxide dalam gas produk steam reformer tidak dapat diabsorbsi di absorption system yang menggunakan larutan benfield sebagai absorbent, sehingga

carbon monoxide harus di-convert menjadi CO2 di shift converter

agar CO2 kemudian dapat diabsorbsi di absorption system. Fungsi

shift converter adalah mereaksikan carbonmonoxide dengan steam untuk membentuk carbondioxide dan hydrogen.

CO + H2O CO2 + H2

Berdasarkan teori kinetika reaksi maka pada temperatur tinggi, kecepatan reaksi akan meningkat, namun konversi tidak dapat lengkap. Sedangkan pada temperatur rendah konversi dapat lengkap, namun kecepatan reaksi rendah.

Berlandaskan teori kinetika reaksi inilah maka sebagian HPU didisain untuk memiliki 2 tahap shift conversion, yaitu high temperatur shift conversion (untuk mengakomodir kecepatan reaksi yang tinggi) dan low temperature shift conversion (untuk mengakomodir konversi reaksi yang tinggi).

High temperatur shift converter (HTSC) biasanya beroperasi pada

temperatur antara 330 oC s/d 510 oC dengan tekanan operasi

hingga 50 kg/cm2g. Normal wet gas space velocity berkisar antara

1000 s/d 5000 volume gas pada STP per jam per volume katalis.

Katalis high temperature shift converter tersusun dari Fe2O3 (sekitar

85%wt), Cr2O3 (7-10%wt), dan balance Al2O3. Kandungan CO inlet

HTSC sekitar 12%mol (dry), sedangkan kandungan CO outlet HTSC sekitar 3%mol (dry).

Low temperatur shift converter (LTSC) biasanya beroperasi pada

temperatur antara 190 s/d 250 oC dengan tekanan operasi hingga

50 kg/cm2g. Normal wet gas space velocity berkisar antara 2000 s/d

5000 volume gas pada STP per jam per volume katalis. Katalis low temperature shift converter tersusun dari CuO (31-34%wt), ZnO

(48-53%wt), dan Al2O3 (balance). Kandungan CO inlet LTSC sekitar

3%mol (dry), sedangkan kandungan CO outlet HTSC sekitar 0,3%mol (dry).

II.3.2.Shift Converter di HPU dengan Adsorption System Berupa Pressure Swing Adsorber

Sebagian HPU lainnya didisain hanya memiliki 1 tahap shift conversion, yaitu medium temperature shift converter (MTSC) atau high temperature shift converter (HTSC), terutama untuk HPU yang dilengkapi dengan Pressure Swing Adsorber (PSA). Kandungan CO inlet MTSC/HTSC sekitar 12%mol (dry), sedangkan kandungan CO outlet sekitar 4%mol (dry). Jika dibandingkan dengan HPU yang mempunyai 2 tahap shift conversion, maka kandungan CO outlet shift conversion ini jauh lebih besar (3,9% mol versus 0,3%mol; dry basis). Namun dengan menggunakan adsorption system berupa Pressure Swing Adsorber, maka Hydrogen purity produk dapat lebih tinggi daripada HPU yang hanya menggunakan benfield system

sebagai CO2 absorption system.

II.4. CO2 Absorption System/Pressure Swing Adsorption System

II.4.1.CO2 Absorption System

Terdapat beberapa jenis absorbtion system yang digunakan untuk

menghilangkan CO2 dari produk gas, yaitu :

• Mono Ethanol Amine (MEA)

• Hot potassium carbonate process (benfield process).

• Sulfinol process.

Hot potassium carbonate process memerlukan temperature jauh lebih tinggi daripada MEA atau sulfinol process. Larutan MEA dan

sulfinol menyerap pada temperature sekitar 35 oC, sedangkan hot

potassium carbonate process efektif pada temperatur 125 oC.

Namun karena upstream process (shift conversion) bertemperatur

tinggi (sekitar 215 oC), maka proses hot potassium carbonate lebih

diminati dengan alasan heat recovery (tidak perlu mendinginkan

aliran gas hingga ke temperature 35 oC).

Larutan benfield adalah larutan yang mengandung :

• K2CO3 (potassium carbonate) = 25-27 %wt.

• DEA (Diethanol Amine) = 3 %wt.

• V2O5 (Vanadium Pentoxide) = 0,7-0,8 %wt.

Reaksi yang terjadi di CO2 absorption system adalah sebagai

berikut :

K2CO3 + H2O KOH + KHCO3

KOH + CO2 KHCO3

Sehingga reaksi totalnya adalah :

K2CO3 + H2O + CO2 2KHCO3

Proses benfield merupakan hot carbonate process dengan DEA sebagai activating agent. Kehadiran amine (DEA) adalah sebagai katalisator.

CO2 + R2NH R2NCOOH

R2NCOH + KOH R2NH + KHCO3

Sedikit amine sangat significant terhadap kecepatan reaksi CO2

dengan potassium carbonate.

Proses yang serupa dengan benfield process adalah Catacarb process yang menggunakan activity agent berupa amine borates menggantikan DEA.

II.4.2.Pressure Swing Adsoption (PSA) System

Feed gas PSA adalah syntesis gas dari reformer furnace yang carbon monoxide-nya telah diubah menjadi carbon dioxide di Shift Converter. Biasanya HPU yang menggunakan PSA cukup memiliki satu Shift Converter, yaitu High Pressure Shift Converter. Purity hydrogen product HPU yang memiliki PSA dapat mencapai 99,9 %, dengan recovery sekitar 90 % on feed gas PSA.

Pressure Swing Adsorption process menggunakan fenomena adsobsi fisis, yaitu senyawa yang sangat mudah menguap dengan polaritas rendah (seperti diwakili oleh hydrogen atau helium) biasanya lebih tidak dapat di-adsorb dibandingkan dengan

senyawa-senyawa seperti CO2, CO, N2, dan hydrocarbon. Oleh

karena itu sebagian besar impurities yang terkandung di dalam aliran yang mengandung hydrogen dapat secara selektif di-adsorb sehingga dapat diperoleh high-purity hydrogen product.

Proses PSA beroperasi pada 2 jenis tekanan, yaitu :

• Tekanan tinggi (10 s/d 40 barg) untuk meningkatkan tekanan

parsial dan loading impurities pada material adsorbent (pada proses adsorbsi impurities).

• Tekanan rendah (sedikit diatas tekanan atmosferis) untuk

mengurangi residual loading impurities sebanyak mungkin untuk mencapai purity produk yang tinggi, delta loading adsorption/desorption yang tinggi, dan hydrogen recovery yang tinggi (pada proses desorption/regeneration).

Proses PSA beroperasi pada temperature ambient dan tidak memerlukan panas untuk regenerasi. Perubahan temperatur kecil hanya terjadi pada proses adsorption (heat production) dan desorption & depressurization (heat loss). Hal ini yang menyebabkan material adsorbent dapat berumur panjang karena tidak ada pengaruh panas yang membuat adsorbent mengalami deaktivasi.

Meskipun proses PSA secara eksternal terlihat sebagai proses kontinyu, namun secara internal proses PSA merupakan proses yang tidak kontinyu yang terdiri dari sejumlah sequence operasi yang berlangsung paralel. Secara umum, tiap adsorber memiliki siklus PSA yang spesifik yang berulang dengan cara siklikal. Satu siklus PSA terdiri dari dua fase dasar, yaitu adsorption dan regeneration. Fase regeneration sendiri merupakan rangkaian sub fase yang terdiri dari :

• Transisi tekanan tinggi hingga rendah : ekspansi, purging, dan

dump.

• Purging pada tekanan rendah.

• Transisi tekanan rendah hingga tinggi kembali ke tekanan

adsorption : pressurization.

Proses pemisahan adsorptive dengan supply produk yang kontinyu dilakukan dengan sejumlah pressure vessel yang diisi dengan material adsorbent, yang dilengkapi dengan interconnecting piping dan control valve. Selama operasi, minimal satu adsorber dalam kondisi on-stream pada tekanan tinggi dan beroperasi memisahkan impurities dari feed stream sedangkan adsorber lainnya menjalani proses regenerasi. Control program menjamin sequence proses dan pergantian proses adsorber dari proses adsorption ke desorption dikendalikan dengan seksama sehingga impurities tidak sampai lolos terikut ke produk. Oleh karena itu sequence proses harus menjamin bahwa selama periode adsorption suatu adsorber, adsorber lain harus menjalani proses regenerasi sehingga dapat stand by menggantikan operasi adsorber lain sebelum adsorber tersebut jenuh.

II.5. Methanation

Proses methanation adalah proses mengubah CO dan CO2 menjadi

methane/CH4. CO dan CO2 dibatasi dalam produk hydrogen karena

CO dan CO2 dapat membuat reaksi di unit Hydrocracker, yaitu unit

downstream HPU, menjadi tidak stabil dan dapat meningkatkan kecenderungan terjadinya temperatur excursion/runaway. Residual

carbon monoxide dalam overhead gas CO2 absorber setelah

mengalami carbon dioxide removal kemudian mengalami reaksi methanation dengan bantuan katalis hydrogenation yang sangat

aktif untuk menghilangkan CO dan CO2.

CO + 3 H2 CH4 + H2O

CO2 + 4 H2 CH4 + 2H2O

Pada proses methanation ini, residual carbon monoxide dapat dikurangi hingga 5-10 ppm. Biasanya temperatur operasi antara 232

s/d 454 oC dan tekanan operasi hingga 50 kg/cm2g (walaupun dapat

juga hingga 250 kg/cm2g).

Teknologi Proses Kilang Minyak Bumi Halaman 7 dari 17 Kontributor : Adhi Budhiarto

Katalis yang digunakan adalah katalis yang mengandung NiO

harus dilindungi dari racun, yaitu senyawa sulfur, chlorine, dan arsenic. Umumnya methanator dioperasikan dengan space velocity 5000 s/d 12000 volum gas pada STP per jam per volum katalis.

Untuk HPU yang dilengkapi unit PSA, proses methanation tidak diperlukan karena proses penghilangan impurities, terutama berupa

CO dan CO2, dapat dilakukan dengan sangat efektif sehingga dapat

menghasilkan produk hydrogen dengan purity yang sangat tinggi.

III. Feed dan Produk Hydrogen Production Unit

Feed gas HPU dapat berupa :

• Catalytic Reformer/Platformer Hydrogen rich gas (70-80%

hydrogen, sisanya sebagian besar methane).

• Saturated gases dari gas recovery (30-50% hydrogen, sisanya

methane dan ethane).

• Natural gas (85-95% methane, sisanya sebagian besar ethane).

• LPG (propane dan/atau butane).

Spesifikasi produk gas HPU yang menggunakan CO2

absorber/benfield system adalah sebagai berikut :

• Hydrogen : 97 % vol (minimum).

• Methane : 3 % vol (maksimum).

• CO & CO2 : 30 ppm (maksimum).

• Basic nitrogen : 0,1 ppm (maksimum).

• Elemental nitrogen : nil.

• Sulfur : nil.

Sedangkan spesifikasi produk gas HPU yang menggunakan PSA adalah sebagai berikut :

• Hydrogen : 99,9% mol (minimum).

• Carbon monoxide : 70 ppm mol (maksimum).

• Nitrogen : 1000 ppm mol (maksimum).

IV. Aliran Proses Hydrogen Production Unit

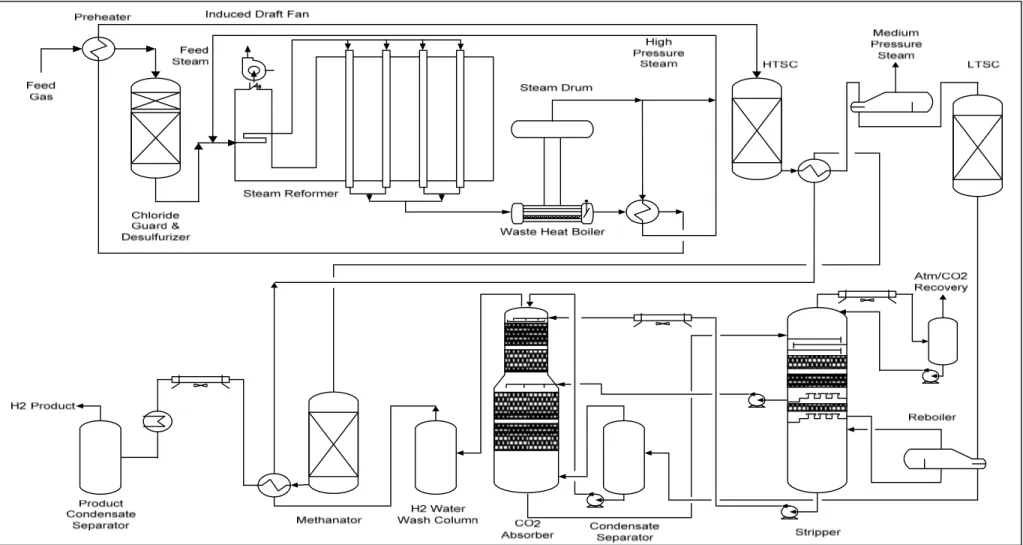

Process Flow Diagram Fixed Bed Catalytic Reforming dapat dilihat pada gambar berikut :

Gambar 1. Process Flow Diagram Hydrogen Production Unit dengan Benfield System

Teknologi Proses Kilang Minyak Bumi Halaman 11 dari 17 Kontributor : Adhi Budhiarto V. Variabel Proses Hydrogen Production Unit

V.1. Desulfurizer

Reaksi desulfurisasi merupakan reaksi eksotermis (mengeluarkan

panas). Sulfur dapat di-absorb oleh katalis mulai temperatur 5 oC,

namun temperatur operasi optimum adalah 200 s/d 400 oC. Pada

desulfurizer, tekanan bukan merupakan variabel proses yang critical.

V.2. Steam Reformer

Seperti telah dibahas pada point II.2, reaksi yang terjadi di dalam steam reformer adalah sebagai berikut :

CmHn + mH2O m CO + ((2m+n)/2) H2

CO + H2O CO2 + H2

Keterangan : CmHn dapat berupa CH4, C2H6, C3H8, dan lain-lain.

Reaksi pertama berlangsung hingga mencapai kesetimbangan pada outlet steam reformer. Reaksi pertama ini bergeser ke kanan jika temperatur tinggi dan tekanan rendah. Sedangkan reaksi kedua akan bergeser ke kanan pada tekanan rendah dan tidak dipengaruhi

oleh tekanan. Pada tekanan sekitar 815 oC, reaksi kedua menjadi

tidak significant.

Produksi hydrogen dipengaruhi oleh feed gas rate dan konversi. Komposisi produk steam reformer, terutama methane slip, dipengaruhi oleh beberapa variabel operasi berikut ini :

• Outlet pressure.

• Outlet temperature.

• Steam/carbon ratio.

Temperatur inlet steam reformer adalah antara 480 s/d 535 oC.

Sedangkan temperatur outlet steam reformer adalah antara 760 s/d

850 oC (diatur dengan memperhatikan hydrogen purity dan methane

slip).

Tekanan operasi steam reformer biasanya antara 20 s/d 30 kg/cm2g.

V.3. High/Low Temperature Shift Converter

Seperti telah dijelaskan pada point II.3, berdasarkan teori kinetika reaksi maka pada temperatur tinggi, kecepatan reaksi akan meningkat, namun konversi tidak dapat lengkap; sedangkan pada temperatur rendah konversi dapat lengkap, namun kecepatan reaksi

rendah. Kondisi operasi di HTSC/LTSC diatur sehingga dapat mencapai tingkat konversi yang sempurna.

Seiring dengan waktu maka aktivitas katalis HTSC/LTSC akan menurun. Untuk mempertahankan aktivitas katalis, maka temperatur inlet HTSC/LTSC harus dinaikkan. Batas atas temperatur inlet HTSC/LTSC adalah saat temperatur tertinggi di dalam reaktor sudah mendekati mechanical design temperatur reaktor (biasanya masih lebih rendah daripada temperatur sintering katalis).

V.4. Methanator

Best practice kenaikan temperature untuk reaksi methanation

(sebagai kompensasi untuk menurunkan CO/CO2 content) adalah

sebagai berikut :

• CO : 7 oC setiap 0,1 % volum (dry basis).

• CO2 : 5 oC setiap 0,1 % volum (dry basis).

Reaksi methanation dapat terjadi mulai temperature 232-260 oC.

Temperatur inlet methanator harus di-set sehingga outlet

temperature sekitar 370 oC.

V.5. Absorption System (Benfield System)

Menaikkan temperatur larutan akan meningkatkan kecepatan

absorbsi CO2, tetapi kapasitas absorbsi larutan menjadi menurun.

Benfield system biasanya terdiri dari 2 tahap proses absorbsi, yaitu:

• Dengan menggunakan lean solution (masuk di bagian atas

absorber pada temperatur sekitar 70 oC).

• Dengan menggunakan semi-lean solution (masuk di bagian

tengah absorber pada temperatur sekitar 105 oC).

Kenaikan tekanan pada absorber akan meningkatkan kapasitas absorbsi, namun tekanan absorber ini bukan merupakan process variable independent melainkan process variable dependent.

Biasanya absorber dioperasikan pada tekanan 14 s/d 15 kg/cm2g.

Meningkatkan jumlah sirkulasi larutan akan meningkatkan kapasitas absorbsi.

Rendahnya konsentrasi potassium carbonate (K2CO3) akan

menurunkan kapasitas absorbsi CO2. Rendahnya kandungan DEA

dalam larutan benfield (< 3%) akan menyebabkan penurunan

kecepatan absorbsi CO2 dan akan meningkatkan CO2 vapor

pressure. Berdasarkan pengalaman operasi , kandungan DEA sebesar 3% adalah kondisi optimum.

Teknologi Proses Kilang Minyak Bumi Halaman 13 dari 17 Kontributor : Adhi Budhiarto

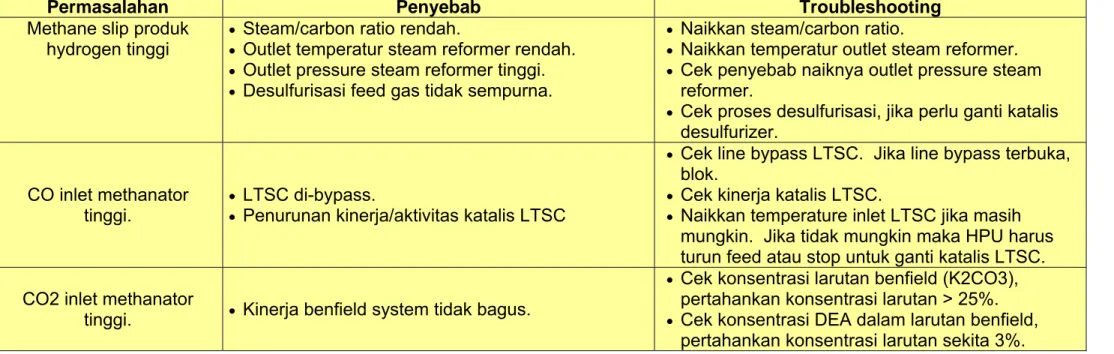

VI. Troubleshooting

Beberapa contoh permasalahan, penyebab, dan troubleshooting yang terjadi di Hydrogen Production Unit dapat dilihat dalam table I berikut ini :

Tabel I. Contoh Permasalahan, Penyebab, dan Troubleshooting Hydrogen Production Unit

Permasalahan Penyebab Troubleshooting

Methane slip produk hydrogen tinggi

• Steam/carbon ratio rendah.

• Outlet temperatur steam reformer rendah.

• Outlet pressure steam reformer tinggi.

• Desulfurisasi feed gas tidak sempurna.

• Naikkan steam/carbon ratio.

• Naikkan temperatur outlet steam reformer.

• Cek penyebab naiknya outlet pressure steam reformer.

• Cek proses desulfurisasi, jika perlu ganti katalis desulfurizer.

CO inlet methanator tinggi.

• LTSC di-bypass.

• Penurunan kinerja/aktivitas katalis LTSC

• Cek line bypass LTSC. Jika line bypass terbuka, blok.

• Cek kinerja katalis LTSC.

• Naikkan temperature inlet LTSC jika masih mungkin. Jika tidak mungkin maka HPU harus turun feed atau stop untuk ganti katalis LTSC. CO2 inlet methanator

tinggi. • Kinerja benfield system tidak bagus.

• Cek konsentrasi larutan benfield (K2CO3), pertahankan konsentrasi larutan > 25%.

• Cek konsentrasi DEA dalam larutan benfield, pertahankan konsentrasi larutan sekita 3%.

VII. Case Study : Steam Reformer Tube Burst

Jika terjadi steam reformer tube burst maka kemungkinan-kemungkinan penyebab terjadinya tube burst ada 4 faktor utama sebagai berikut :

1. Tube overheating

Overheating pada tube dapat terjadi apabila terjadi kondisi-kondisi sebagai berikut:

a. Flame Impigement/Jilatan Api ke Permukaan Tube

Flame impigement yang bersifat terus menerus pada tube akan mengakibatkan terjadinya panas yang berlebihan pada daerah tube tersebut. Hal ini berdampak terhadap melemahnya struktur metal (creep), yang selanjutnya dapat mengakibatkan terjadinya tube burst. b. Tube Plugging

Apabila terjadi tube plugging, maka dapat terjadi hambatan aliran fluida di dalam tube yang dapat berakibat penyerapan panas oleh fluida berkurang, sehingga terjadi overheating pada tube tersebut. Adanya tube plugging dapat ditandai dengan terjadinya kenaikan pressure drop steam reformer, dan secara visual dapat terlihat permukaan luar tube yang memerah atau belang merah-hitam, yang menandakan tidak ada aliran (panas yang di-supply oleh burner hanya diserap oleh tube dan tidak diserap oleh reaksi). Tube plugging dapat terjadi karena pressure drop tube pada saat loading terlalu tinggi atau karena Steam/Carbon ratio yang rendah yang menyebabkan terbentuknya coke pada permukaan katalis atau feed gas mengandung olefin atau hydrocarbon berat.

Pressure drop tube pada saat loading di HPU sangat penting karena diameter tube yang kecil sehingga jika ada sesuatu yang masuk ke dalam tube saat loading bisa sangat berpengaruh terhadap pressure drop. Oleh karena itu prosedur loading katalis steam reformer dibuat sangat ketat, yaitu pressure drop dicek sebelum loading (pressure drop tube kosong) dan setelah selesai loading (setelah tube terisi katalis), sehingga dapat diyakinkan bahwa loading telah dilaksanakan dengan baik. Jika terjadi tube plugging, cek data pressure drop hasil loading. Sedangkan untuk steam/carbon ratio, Steam/Carbon ratio yang rendah dapat mengakibatkan terbentuknya coke/carbon pada permukaan catalyst yang secara akumulatif akan mengakibatkan terhambatnya aliran fluida/tube plugging (yang juga ditandai dengan kenaikan pressure drop tube) yang selanjutnya akan mengakibatkan over heating/hot spot pada tube.

c. Hambatan Aliran Flue Gas

Apabila terjadi hambatan pada aliran flue gas, maka aliran panas yang dibawa oleh flue gas akan tertahan, sehingga akan terjadi akumulasi

Teknologi Proses Kilang Minyak Bumi Halaman 15 dari 17 Kontributor : Adhi Budhiarto

overheating pada tube maupun cabin/dinding cabin. Adanya hambatan aliran flue gas ini ditandai dengan tejadinya kenaikan tekanan cabin Steam Reformer. Terhambatnya aliran flue gas dapat disebabkan oleh :

i. Convection section kotor.

ii. Opening tunnel yang tidak sesuai dengan dimensi design.

Opening tunnel berfungsi untuk mengarahkan dan mendistribusikan aliran flue gas dari radiant section ke convection section. Apabila jumlah maupun dimensi dari opening tunnel tidak sesuai dengan jumlah aliran flue gas, maka akan terjadi hambatan aliran panas flue gas yang berakibat pada overheating pada tube maupun pada cabin. iii. Catalyst atau catalyst support material (alumina ball) pecah.

Catalyst dan catalyst support material yang pecah dapat mengakibatkan terhambatnya aliran fluida di dalam tube/tube plugging.

d. Catalyst-Activity

Apabila catalyst activity menurun, maka reaksi reforming akan turun sehingga panasan yang diberikan tidak digunakan seluruhnya sehingga panas yang diterima tube akan menjadi lebih besar dan akibatnya temperatur tube akan naik. Semakin tinggi catalyst activity maka akan semakin tinggi juga daya absorb terhadap panas reaksi pada reaksi steam reforming (reaksi endotermis), sehingga akan menghasilkan

temperature tube skin yang lebih rendah. Untuk menentukan

performance catalyst reformer dapat dilihat dari temperatur approach (evaluasi katalis-katalis di Hydrogen plant biasanya menggunakan pendekatan temperatur approach) dan methane slip.

2. Tube Metal Deterioration

Tube metal deterioration dapat disebabkan oleh beberapa hal berikut : i. Tube-Life-Time

Metal deterioration dapat terjadi apabila pada tube terjadi penurunan/ kenaikan temperatur yang sangat excessive. Penurunan/kenaikan temperatur ini dapat terjadi akibat :

- Temperatur operasi

Temperatur operasi yang berlebihan dan bersifat terus menerus dapat mengakibatkan life time tube yang pendek. Semakin tinggi temperatur operasi semakin pendek life time tube.

- Frekuensi emergency shut down unit

Terjadinya emergency shut down unit, akan menyebabkan terjadinya penurunan temperatur yang mendadak pada steam reformer (biasanya rate penurunan temperatur jika normal shutdown adalah 50

oC/jam, sedangkan saat emergency shutdown bisa hingga 100

oC/jam). Dengan penurunan temperatur secara mendadak akan

frekuensi emergency shut down unit, semakin besar juga kemungkinan terjadinya creep pada struktur material tersebut sehingga semakin pendek life time tube tersebut.

ii. Kualitas Tube

Material tube sangat tergantung dari design dan kondisi operasi dari peralatan, yaitu steam reformer, diantaranya : temperatur, tekanan, dan feed/fluida yang mengalir (naphtha, natural gas, refinery/off gas, LPG, light hydrocarbon). Oleh karena itu setiap pemilihan material harus disesuaikan dengan kondisi operasi dan design peralatan. Semakin tinggi temperatur, tekanan operasi maupun korosivitas dari fluida yang digunakan, maka material yang digunakan harus mampu dan tahan dengan kondisi temperatur dan tekanan yang tinggi serta korosifitas yang tinggi juga. Jika hal ini diabaikan, maka akan terjadi kerusakan material (creep) atau tube burst sebelum waktunya (life time tube pendek). Sebagai contoh : HP-40 Nb adalah austenitic iron dengan komposisi 35% Ni, 25% Chromium alloy dan Niobium. Material tube HP-40 Nb ini mempunyai keunggulan dalam structural stability dan high

temperature stress rupture strength dan ketahanan terhadap

carburization, tetapi mempunyai kelemahan, diantaranya sangat rentan terhadap impurities, terutama Chloride dan Sulfur.

iii. Metal Poison

Setiap material tube mempunyai kelemahan terhadap impurities tertentu yang disebut dengan poison, diantaranya chloride dan sulfur. Impurities kemungkinan terdapat pada fluida yang digunakan (feed gas, feed steam, fuel oil, ataupun fuel gas). Poison ini pada konsentrasi tertentu akan merusak/melemahkan struktur material tube. Jika konsentrasi poison melebihi batasan dari daya dukung material tersebut dan terjadi secara terus menerus, maka material tube tersebut akan mengalami kerusakan (creep) atau tube burst.

3. Tube over pressure

Tube over pressure harusnya tidak terjadi, karena steam reformer biasanya dilengkapi dengan safe guard seperti PSV di outlet steam reformer disamping PSV yang ada pada discharge compressor feed gas. Namun jika kedua PSV tersebut fail, maka tube over pressure dapat terjadi.

4. Tube expansion

Pada dasarnya setiap material tube akan mengalami pemuaian apabila tube tersebut menerima panas. Dan setiap material tube mempunyai daya muai (tingkat elastisitas) yang berbeda-beda tergantung dari komposisi materialnya. Apabila terjadi pemuaian (tube expansion) melebihi daya muai material tube, maka material tube tersebut akan mengalami kerusakan

Teknologi Proses Kilang Minyak Bumi Halaman 17 dari 17 Kontributor : Adhi Budhiarto

Design tube steam reformer dilengkapi dengan counter weight, dimana masing-masing counter weight biasanya meng-cover 4 tube. Adapun fungsi dari counter weight adalah untuk mengimbangi pemuaian tube akibat panas.

Dengan adanya pemanasan/over heating pada tube, tube akan mengalami

pemuaian (temperatur outlet steam reformer antara 760-850 oC). Pada

waktu dipanaskan, tube akan memuai, dan akan kembali ke kondisi seperti semula setelah didinginkan (tergantung pada elastisitas dari material tube). Jika counter weight tidak berfungsi dengan baik, maka pada saat operasi normal tube akan mengalami pemuaian ke samping/radial (bulging) dan akibatnya level katalis yang ada dalam tube akan turun sehingga katalis akan mengisi volume tube sebesar muai tube/penambahan keliling tube tersebut. Saat shutdown, seharusnya pemuaian tidak terjadi lagi dan kondisi tube yang memuai akan kembali normal, namun karena tube sudah terisi dengan katalis, maka proses tersebut tidak terjadi. Proses tersebut terjadi berulang-ulang hingga akhirnya tube tidak mampu lagi menahan pemuaian ke samping/radial tersebut. Biasanya tube burst terjadi pada bagian bawah tube, karena bagian tube yang menerima beban terberat adalah bagian bawah.

VIII. Istilah-istilah

• Methane slip Methan content; kandungan methane pada

produk gas hydrogen.

• Space velocity Adalah flow rate (m3/jam) dibagi volume

katalis (m3). Satuannya 1/jam.

• STP Standard Temperatur Pressure, yaitu

kondisi standard, temperature 15,6 oC dan

tekanan 1 atmosfer.

• Temperature runaway Keadaan dimana temperatur bed katalis suatu

reaktor naik secara tiba-tiba dengan cepat melebihi batasan yang diperbolehkan sehingga tidak dapat dikendalikan. Proses kenaikan

temperatur yang sangat mendadak ini melebihi batasan maksimum temperatur disain dan batasan maksimum ∆T (peak temperature – inlet temperature) disain.

IX. Daftar Pustaka

Operating Manual Hydrogen Plant PERTAMINA Unit Pengolahan II Dumai.