KARAKTERISASI STRUKTUR, KEKERASAN, DAN KETAHANAN

OKSIDASI LAPISAN Fe-Mn-Al YANG DIDEPOSISIKAN PADA BAJA

KARBON RENDAH DENGAN TEKNIK MECHANICAL ALLOYING

Abdi Limam

2)

, Toto Sudiro

1)*

, Didik Aryanto

1)

, Harini Sosiati

2)

,

Aris Widyo Nugroho

2)

1)High Temperature Materials and Coating Research Group, Pusat Penelitian Fisika-LIPI Gedung 440-442, Kawasan Puspiptek Serpong, Tangerang Selatan 15314, Banten, Indonesia

2

Program Studi Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta, Tamantirto Kasihan, Bantul 55183 D. I. Yogyakarta, Indonesia

E-Mail: *toto.sudiro@lipi.go.id

Intisari

Pada penelian ini, lapisan Fe-Mn-Al telah dideposisikan di atas permukaan baja karbon rendah dengan menggunakan teknik mechanical alloying. Variasi komposisi pelapis yang digunakan adalah 13.8Fe-53.2Mn-Al, 33.6Fe-33.6Mn-Al, dan 53.2Fe-13.8Mn-Al (at%). Proses mechanical alloying dilakukan selama 4 jam. Rasio serbuk dengan ball mill adalah 1 : 10 dengan massa serbuk 7.5 gram. Lapisan kemudian diberi perlakukan panas (annealed) pada temperatur 700°C dengan tekanan vacuum 9 Pa selama 1 jam. Pengaruh komposisi lapisan dan annealed pada struktur lapisan dipelajari menggunakan X-Ray Diffraction (XRD) dan Scanning Electron Microscope-Energy Disperse X-ray (SEM-EDX), kekerasan lapisan diukur dengan micro-Vickers hardness tester, dan pengujian cyclic-oxidation menggunakan muffle furnace pada temperatur 800°C selama 8 cyclic dengan waktu 20 jam/cyclic. Hasil penelitian menunjukkan bahwa sebelum annealed element pelapis belum bereaksi. Sementara itu, sesudah annealed membentuk fasa intermetallik. Kekerasan pada cross-sectional dari lapisan meningkat seiring semakin banyak komposisi Mn pada lapisan. Metode pelapisan menggunakan teknik mechanical alloying dapat meningkatkan ketahanan oksidasi baja karbon rendah. Tetapi lapisan sesudah proses annealed memiliki ketahanan yang lebih rendah yang diindikasikan karena porous dan keretakan pada lapisan sesudah annealed.

Kata Kunci: Lapisan Fe-Mn-Al, mechanial alloying, annealed, struktur, kekerasan, ketahanan oksidasi

Abstract

In this present work, Fe-Mn-Al coating was deposited on the surface of using mechanical alloying technique. Variations of coating composition used was 13.8Fe-53.2Mn-Al, 33.6Fe-33.6Mn-Al, and 53.2Fe-13.8Mn-Al (at%). The mechanical alloying process for 4 hour. Ratio powder-to-ball mill 1:10 with mass of powder was 7.5 gram. The coated was then annealed at 700°C in a vacuum pressure 9 Pa for 1 hour. The effect of coating composition and annealing on the structure characteristic of coatings was studied by X-Ray Diffraction (XRD) and Scanning Electron Microscope-Energy Disperse X-ray (SEM-EDX), coatings hardness was measured by micro-Vickers hardness test, and cyclic-oxidation test by muffle furnace at 800°C for 8 cyclic with 20 hour/cyclic. The results showed before annealing the coating element has not reacted. Meanwhile, sample with annealing lead to the formation of inter-metallic phases. The hardness of cross-sectional of coating increased with more composition of Mn in coating. Coating method with mechanical alloying technique increased oxidation resistance of low carbon steel. The oxidation resistance decreased after annealing as indicated because porous and crack in coating.

1. P

ENDAHULUANBaja karbon rendah telah banyak digunakan untuk aplikasi struktural karena harganya yang murah untuk diproduksi dan sifat mekaniknya yang bagus pula. Namun, penerapan bahan cenderung membatasi karena ketahanannya yang buruk terhadap oksidasi dan korosi pada suhu tinggi. Dengan demikian perlu ditingkatkan [1-3]. Secara umum, ada dua metode yang dapat diaplikasikan untuk memperbaiki ketahanan oksidasi, korosi, dan keausan logam yaitu enrichment alloy dan pelapisan [4]. Metode enrichment alloy mempengaruhi sifat mekanik paduan [5]. Berbeda dengan metode pelapisan meningkatkan ketahanan oksidasi, dan korosi tanpa mempengaruhi sifat mekanik dari baja yang dilapis [6].

Mechanical alloying (MA) adalah teknik

pengolahan serbuk yang digunakan untuk mensintesis persiapan intermetalik,

solid-solution, dan fasa amorf dari serbuk dalam

proses pembuatan paduan [7-11]. Prinsip kerja MA adalah substrat dengan serbuk dimasukkan bersamaan ke suatu wadah [12]. Teknik ini menggunakan pengelasan dingin berulang yang membentuk serbuk halus dari komposisi kimia homogen. Pada sistem tumbukan ball mill menyebabkan serbuk logam merata dan membentuk lapisan [13-15].

Dalam beberapa tahun terakhir, teknik paduan mekanik telah digunakan untuk membuat lapisan dengan berbagai element pelapis pada berbagai substrat logam[1-4,8-13]. Namun, belum ada penelitian tentang pelapisan Fe-Mn-Al menggunakan teknik mechanical

alloying. Tujuan dari makalah ini adalah untuk

meneliti pengaruh komposisi serbuk dan perlakuan panas terhadap struktur lapisan, kekerasan, dan ketahanan lapisan Fe-Mn-Al pada temperatur 800°C.

2. P

ROSEDURP

ERCOBAANSubstrat yang digunakan pada penelitian ini adalah baja karbon rendah dengan dimensi 10x10x3 mm3. Serbuk pelapis yang digunakan adalah Fe-Mn, Fe (purity), dan Al (purity). Komposisi Fe-Mn ditunjukkan pada Tabel 1. Sebelum proses pelapisan dengan menggunakan teknik mechanical alloying, substrat dipoles menggunakan kertas SiC sampai tingkat No. 1200 dan pembersihan dengan ultasonik di dalam larutan metanol. Tujuannya adalah untuk meratakan dan menghilangkan pengotor dari permukaan substrat.

Tabel 1. Komposisi Fe-Mn Komposisi Fe-Mn Element wt. % at. % Fe 20.175 19.01 Mn 78 74.73 Si 0.5 0.94 S 0.03 0.05 P 0.15 0.25 C 1.145 5.02 Variasi komposisi serbuk pada proses

mechanical alloying ditunjukkan pada Tabel 2.

Serbuk dimasukkan ke dalam 100 ml stainless

steel vial yang berisikan stainless steel ball mill

dengan diameter 5 mm. Rasio serbuk dengan

ball mill adalah 1:10 dengan massa serbuk 7.5

gram. Kemudian serbuk di-mixing menggunakan shaker mill dengan oscillation

frequency 700 rpm selama ½ jam. Selanjutnya,

tiga plat baja karbon rendah dimasukkan ke dalam vial. Proses mechanical alloying dilakukan selama 4 jam pada atmofer udara sekitar.

Tabel 2. Variasi komposisi serbuk Fe-Mn-Al

Nominal composition (gram) Coating (at%) High Purity Bahan lump

Fe Al Fe-Mn

13.8Fe-53.2Mn-Al - 3.75 3.75 33.6Fe-33.6Mn-Al 1.3862 3.75 2.3638 53.2Fe-13.8Mn-Al 2.7725 3.75 0.9775

Sampel selanjutnya dianiling pada temperatur 700°C di dalam pemanas vakum Zhenzhou Brother Type XD-1400S. Sampel diberi perlakuan panas selama 2 jam pada tekanan vakum 9 Pa. Morfologi cross-sectional dipelajari menggunakan scanning electron

microscopy (SEM) yang terintegrasi dengan energy disperse x-ray (EDX) produk Hitachi

dengan tipe SU 3500. Fasa yang terbentuk pada lapisan dipelajari dengan menggunakan x-ray

difraction (XRD) produk Rigaku Smart Lab

dengan target Cu-K (λ=1.5406 Å). Kekerasan lapisan diukur pada cross-sectional lapisan menggunakan teknik vickers hardness produk Leco dengan tipe LM 100 AT. Indentasi pada sampel dilakukan dengan beban 300 kgf selama 13 detik. Sebelum uji oksidasi, dimensi sampel diukur dengan digital caliper, produk Mitutoya Corporation. Massa sebelum dan sesudah uji oksidasi diukur dengan timbangan digital, produk Sartorius dengan tipe CP225D.

Cyclic-oxidation dilakukan pada temperatur 800°C

menggunakan muffle furnace. Setelah 20 jam terpapar temperatur tinggi, sampel dikeluarkan dari muffle furnace dan didinginkan selama 1 jam pada temperatur ruangan. Pengujian cyclic ini diulang sama 8 kali.

3. H

ASIL DAND

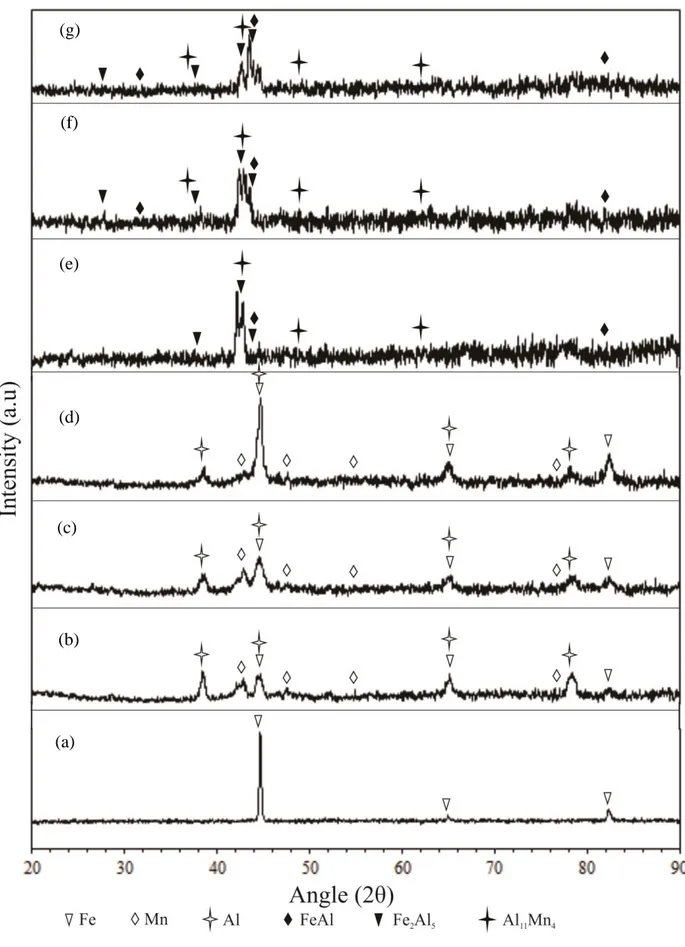

ISKUSI Komposisi fasa lapisanGambar 1. Pola difraksi sinar-X (a) baja karbon rendah, lapisan sebelum heat treatment dengan komposisi (b) 13.8Fe-53.2Mn-Al (c) 33.6Fe-33.6Mn-Al-Al (d) 53.2Fe-13.8Mn-Al, lapisan sesudah

heat treatment dengan komposisi (e) 13.8Fe-53.2Mn-Al (f) 33.6Fe-33.6Mn-Al-Al (g)

53.2Fe-13.8Mn-Al.

(a)

(b)

(c)

(d)

(e)

(f)

(g)

Pola difraksi sinar-X dari lapisan Fe-Mn-Al sebelum dan sesudah heat treatment pada suhu 700°C selama 1 jam ditunjukkan pada Gambar 1. Menurut hasil karakterisasi menggunakan x-ray

diffraction (XRD) mengindikasikan bahwa fasa

utama dari baja karbon rendah tersusun atas fasa Fe. Hasil karakterisasi lapisan sebelum heat

treatment ditunjukkan pada Gambar 1(b-d). Hal

ini menunjukkan bahwa Fe, Mn, dan Al berhasil dideposisikan pada substrat baja karbon rendah dan proses mechanical alloying tidak menyebabkan pembentukan fasa intermetalik. Sementara itu, lapisan setelah heat treatment (Gambar 1 (e-g)), fasa intermetalik seperti fasa Fe-Al, Fe2Al5, Al11Mn4 terbentuk.

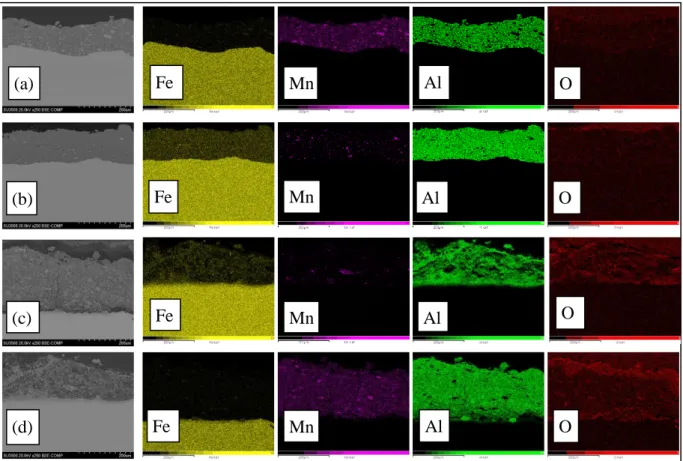

Struktur mikro lapisan

Pada penelitian ini, penulis melakukan pengamatan cross-sectional dan elemental mapping terhadap lapisan sebelum dan sesudah

heat treatment pada suhu 700°C yang

ditunjukkan pada Gambar 2. Masing-masing ketebalan ditentukan dari citra cross-sectional sampel menggunakan SEM.

Dapat dilihat bahwa ketebalan rata-rata lapisan dengan komposisi 13.8Fe-53.2Mn-Al adalah 102.84 μm ± 5.09 μm (Gambar 2 (a)) dan komposisi 53.2Fe-13.8Mn-Al memiliki ketebalan 115.7 μm ± 5.19 μm (Gambar 2 (b)). Hal ini mengindikasikan bahwa semakin besar komposisi Fe pada proses mechanical alloying

menyebabkan lapisan yang dihasilkan semakin tebal.

Sebelum heat treatment lapisan memiki

precitate yang setelah dikonfirmasi menggunakan

EDX adalah element Mn. Semakin kecil komposisi Mn pada lapisan maka semakin kecil

precipitate tersebut. Sesudah proses heat

treatment pada suhu 700°C, SEM-EDX

menunjukkan interdifusi pada lapisan cenderung menebal. Pada lapisan sesudah heat treatment

microporous, retakan terbentuk dan sebagian

lapisan lepas.

Berdasarkan analisis kualitatif menggunakan EDX pada Gambar 2 (c-d) lebih terang dibanding Gambar 2 (a-b). Hal ini menunjukkan bahwa

element lapisan telah bereaksi seperti yang

dideteksi pada analisis XRD. Pola hasil analisis EDX element Mn memiliki kesamaan dengan

element O. Hal ini bisa dikaitkan dengan afinitas

Al lebih tinggi setelah Mn dan Fe.

Gambar 2. Citra cross-sectional lapisan Fe-Mn-Al dan distribusi element Fe, Mn, Al pada lapisan baja karbon

rendah (a) sebelum heat treatment dengan komposisi 13.8Fe-53.2Mn-Al (b) 53.2Fe-13.8Mn-Al, sesudah heat treatment dengan komposisi (c) 13.8Fe-53.2Mn-Al (d) 53.2Fe-13.8Mn-Al,

(a)

(b)

(d)

(c)

Mn

Fe

Fe

Fe

Mn

Fe

Mn

Mn

Al

Al

Al

Al

O

O

O

O

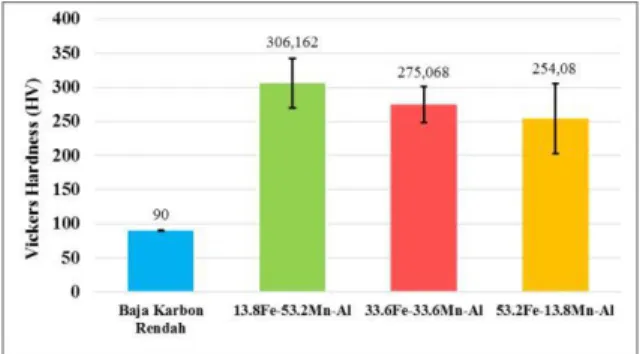

Kekerasan lapisan

Gambar 3 menunjukkan kekerasan dari substrat baja karbon rendah, lapisan Fe-Mn-Al. Dari gambar tersebut dapat dilihat bahwa kekerasan rata-rata lapisan 13.8Fe-53.2Mn-Al adalah 306.162 HV dengan standar deviasi 23.31. Nilai ini sangat tinggi dibanding kekerasan substrat baja karbon rendah dengan nilai kekerasan 90 HV. Seperti yang telah disebutkan sebelumnya, uji indentasi vickers juga dilakukan pada cross-sectional baja karbon rendah. Kekerasan substrat jauh lebih rendah dari pada lapisan [15]. Penurunan kekerasan lapisan dengan komposisi 33.633.6Mn-Al dan 53.2 Fe-13.8Mn-Al mungkin disebabkan karena semakin menurunkan komposisi element Mn pada masing-masing lapisan.

Gambar 3. Hasil pengujian vickers hardness Ketahanan cyclic-oxidation lapisan Fe-Mn-Al

Kurva oxidation kinetics baja karbon rendah, lapisan Fe-Mn-Al dengan dan tanpa

heat treatment setelah teroksidasi pada temperatur 800°C ditunjukkan pada Gambar 4.

Gambar 4. Kurva pertambahan massa oksida baja karbon rendah, lapisan Fe-Mn-Al dengan dan tanpa heat treatment pada temperatur 700°C

Pada kurva tersebut menjelaskan jika semakin tinggi penambahan massa oksida pada suatu sampel maka ketahanan oksidasi sampel tersebut semakin rendah. Pertambahan massa oksida pada substrat baja karbon rendah jauh lebih tinggi dibanding baja karbon rendah yang telah dilapis serbuk Fe-Mn-Al. Hal ini

menunjukkan bahwa dengan pengaplikasian pelapisan pada substrat baja karbon rendah dapat memperbaiki ketahanan oksidasi. Lapisan Fe-Mn-Al tanpa heat treatment memiliki ketahanan oksidasi lebih baik dibanding dengan heat

treatment. Hal ini disebabkan struktur mikro pada

lapisan dengan heat treatment memiliki micro

porous, keretakan, dan sebagian lapisan lepas.

Diduga oksigen masuk lewat keretakan pada lapisan dan bereaksi dengan substrat dan mengakibatkan peningkatan massa oksida yang tinggi.

4. K

ESIMPULANLapisan Fe-Mn-Al berhasil dideposisikan pada permukaan baja karbon rendah dengan teknik

mechanical alloying. Struktur, kekerasan dan

ketahanan oksidasi bergantung pada komposisi lapisan dan heat treatment. Kekerasan optimum terdapat pada lapisan dengan komposisi 13.8Fe-53.2Mn-Al dengan nilai 306.162 HV. Kerusakan lapisan dicapai setelah proses heat

treatment.

U

CAPANT

ERIMAK

ASIHPenelitian ini dibiayai dari kegiatan unggulan LIPI yang berjudul pembuatan dan pengembangan high resistant coating sebagai lapisan tahan korosi pada pembangkit listrik dan transportasi (Surat Keputusan Kepala LIPI Nomor 1669/F/2016) tanggal 13 Desember 2016.

D

AFTARP

USTAKA[1] Canakci, A., Erdemir, F., Varol, T. & Ozkaya, S. (2013). Formation of Fe-Al

intermetallic coating on low carbon – steel by a novel mechanical alloying technique. Powder Technology. Vol. 247,

pp. 24-29.

[2] Mohammadnezhad , M., Shamanian, M. & Enayati, M. H. (2012). Formation of

nano-structured NiAl coating on carbon steel by using mechanical alloying. Applied Surface Science. Vol. 263, pp. 730-736. [3] Mohammadnezhad , M., Shamanian, M.,

Enayati, M. H. & Salehi, M. (2013).

Influence of annealing temperature on the structure and properties of the nanograined NiAl intermetallic coatings produced by using mechanical alloying.

Surface & Coating Technology. Vol. 217, pp. 64-69.

[4] Sudiro, T., Sebayang, P., Aryanto, D., Hia, A. I. J., & Sebayang, K. (2015). Structure

and hardness characteristics of 50Cr-50Al coating preparated by a mechanical alloying technique: effects of heat treatment. Teknologi Indonesia. Vol. 38,

pp. 156-162.

[5] Aryanto, D., Sudiro, T., & Wismogroho, A. S. (2016). Structure and high

temperature oxidation of mechanical alloyed Fe-Al coating. American Institute

of Physics.

[6] Birks, N., Meier, G.H. & Petit, F. S. (2006). Introduction to the high-temperature oxidadation of metals. New

York: Cambriedge University Press. [7] Suryanarayana, C. (2001). Mechanical

alloying and milling. Progress material

science. Vol. 46, pp. 1-184.

[8] Cheng, X., Ouyang, Y., Shi, H., Zhong, X., Du, Y., & Tao, X.(2006).

Nano-amorphous (FeAl)1-xZrx alloys preparated by mechanical alloying. Journal of alloys

and compounds. Vol. 421, pp. 314-318. [9] Krasnowski, M., & Kulik, T. (2007).

Nanocrystalline FeAl intermetallic produced by mechanical alloying followed by hot-pressing consolidation. Intermetallics. Vol. 15, pp. 201-205.

[10] Mhadhbi, M., Khitouni, M., Escoda, L., Sunol, J. J., & Dammak, M. (2011).

Microstructure evolution and mechanical properties of nanocrystalline

FeAl obtained by mechanical alloying and cold consolidation. Journal of alloys

and compounds. Vol. 509, pp. 3293-3298.

[11] Novak, P., Kubatik, T., Vystrcil, J., Hendrych, J., Mlynar, J., & Vojtech, D. (2014). Powder metallurgy preparation

of Al-Cu-Fe quasi crystals using mechanical alloying and spark plasma sintering. Intermetallics. Vol. 52, pp.

131-137.

[12] Romakov, S., Kaloshkin, S. D., Hayasaka, Y., Sagdoldina., Komarov, S. V., Hayashi, N., & Kasai, E. (2008).

Structural evolution of the Ti-Al coatings produced by mechanical alloying technique. Vol. 483, pp. 386-388.

[13] Lu, K., Lu, J. (20014) Nanostructured

surface layer on metallic materials induced by surface mechanical attrition treatment. Journal of Materials Science

and Engineering. 375–377.

[14] Takacs, L., Torosyan, A.R. (2007).

Surface mechanical alloying of an aluminum plate, Journal of Alloys and Compounds. Vol. 434, pp 686–688.

[15] Revesz, A., Takacs, L. (2007). Coating

metals by surface mechanical attrition treatment. Journal of Alloys and Compounds. Vol. 441, pp. 111–114.