Penerapan Skill Matrix dan Line Balancing

Mathematical Programming dalam Meningkatkan

Efisiensi Lintasan

Bandung, Indonesia [email protected]

Abstrak—Pada era globalisasi saat ini menjadi penting untuk mempertahankan daya saing. Usaha yang dapat dilakukan adalah perusahaan selalu mampu memenuhi permintaan tepat waktu dan selalu berusaha menurunkan biaya produksinya. Sebuah lini produksi dimana dimiliki delay dan antrian yang panjang akan berakibat pada biaya produksi yang tinggi. Oleh karena itu, keseimbangan lini produksi memegang peran penting dalam menpertahankan daya saing. Sebuah model Simple Assembly Line Balancing Problem tipe E (SALBP-E) dikembangkan untuk meningkatkan keseimbangan lini produksi di sebuah industri SME (Small and Medium-sized Enterprise). Penerapan metode skill matrix bertujuan untuk menjaga dan meningkatkan performansi lini dengan memanfaatkan skill operator. Konsep dasar metode ini adalah operator dengan efisiensi tinggi harus ditempatkan pada proses terlama untuk menjaga performansi lini. Kedua metode ini diterapkan pada sebuah lini produksi pada Industri SME di bidang garment. Pencarian solusi SALBP-E dibantu dengan software LINGO. Perbandingan dilakukan antara aktual dengan metode usulan, diperoleh hasil penurunan waktu siklus dan stasiun kerja berturut-turut sebesar 94,51 detik dan 4 stasiun. Dengan penurunan waktu siklus dan jumlah stasiun kerja, efisiensi lintasan mengalami peningkatan dari 31,52% menjadi 79,26%. Setelah penerapan skill matrix, output lini menjadi 41 pieces/jam, terjadi peningkatan 7 pieces dari output aktualnya.

Kata Kunci—Line Balancing, LINGO, Output, SALBP-E, Skill Matrix.

Setelah diidentifikasi, ditemukan bahwa kapasitas produksi reguler yang tidak mampu memenuhi target terjadi karena rendahnya efisiensi lintasan. Hal ini ditandai dengan banyak operator yang delay dan terjadi antrian output di beberapa stasiun kerja. Metode penyeimbangan lini produksi aktual

belum optimal, sehingga berdampak pada kapasitas produksi reguler yang belum mampu memenuhi target produksi. Selain itu, ditemukan operator-operator yang lambat pada proses yang lama karena penempatan operator yang tidak sesuai. Oleh karena itu, output yang dihasilkan semakin mengalami penurunan. Selain itu, penempatan operator yang belum sesuai mengakibatkan output semakin menurun.

Penelitian ini dilakukan oleh penulis terhadap produk safety wear di salah satu lini fabrikasi pada perusahaan yang bergerak pada industri garment. Proses pembuatan produk ini terdiri dari 37 operasi yang dikerjakan oleh 24 operator. Fabrication Line (Lini Fabrikasi) merupakan lintasan produksi yang terdiri atas sejumlah operasi pekerjaan yang bersifat membentuk atau mengubah bentuk benda kerja [1]. Fungsi tujuan dari penggunaan SALBP-E yaitu maksimasi efisiensi lintasan. Dengan maksimasi efisiensi lintasan, secara bersamaan dilakukan minimasi jumlah waktu siklus dan stasiun kerja terbentuk. Penelitian ini bertujuan untuk meningkatkan keseimbangan lini dengan line balancing dan penempatan operator yang lebih tepat. Hal ini dilakukan agar kapasitas produksi lini meningkat dan mampu memenuhi permintaan.

Keseimbangan lintasan atau line balancing adalah suatu metode penugasan sejumlah pekerjaan ke dalam stasiun kerja yang saling berkaitan dalam satu lintasan produksi, sehingga terdapat kesamaan waktu penyelesaian stasiun pada setiap stasiun kerja [2]. Salveson adalah orang pertama yang menemukan Assembly Line Balance Problem (ALBP). Sejak saat itu banyak peneliti yang meneliti, mengembangkan dan menyajikan berbagai metode untuk menyelesaikan masalah ini dalam cara yang berbeda-beda [3].

Klasifikasi ALBP yang paling terkenal adalah dibagi ke dalam dua kelompok yaitu SALBP dan GALBP [4]. Dari semua jenis ALBP, model yang paling dasar adalah model Simple Assembly Line Balancing Problem (SALBP) [5]. SALBP diklasifikasikan sebagai NP-hard, oleh karena itu menyelesaikan secara optimal hanya saja dengan total enumerasi tidak praktis dengan kenyataan dan masalah yang 1st Nessie Goiyardi

Program Studi Teknik Industri Univeristas Kristen Maranatha

2nd Santoso Santoso

Program Studi Teknik Industri Univeristas Kristen Maranatha

Bandung, Indonesia [email protected]

I. PENDAHULUAN

Industri SME yang menjadi obyek penelitian adalah industri make to order di bidang garment. Perusahaan membuat dan mengirim pesanan sesuai dengan permintaan buyer. Seiring dengan berkembangnya perusahaan, maka saat ini sering terjadi peningkatan permintaan produk. Hal ini menjadi masalah apabila kapasitas reguler tidak mampu memenuhi permintaan tersebut. Lembur (overtime) dilakukan untuk memenuhi pesanan. Biaya lembur ini mengakibatkan biaya produksi meningkat dan menurunkan profit.

besar [6]. Simple Assembly Line Balancing Problem (SALBP) merupakan model analitis yang berdasarkan asumsi berikut [7]:

1. Semua input parameter diketahui dengan pasti.

2. Tugas tidak dapat dibagi menjadi dua atau lebih stasiun kerja.

3. Semua tugas harus diproses berdasarkan relasi precedence.

4. Semua tugas harus diproses.

5. Semua stasiun kerja dapat memproses semua tugas. 6. Lini perakitan diasumsikan berurutan dan transportasi

berlangsung secara instan. Interaksi perpindahan dalam sistem diabaikan.

7. Lini perakitan hanya untuk satu jenis produk.

Berdasarkan fungsi tujuan yang digunakan, SALBP dibagi menjadi beberapa tipe, sebagai berikut [8]:

1. Tipe 1: Hal ini bertujuan untuk meminimalkan jumlah stasiun yang akan digunakan sesuai dengan waktu siklus tertentu. Tujuan ini ditujukan untuk meminimalkan biaya tenaga kerja dan perangkat keras.

2. Tipe 2: Hal ini bertujuan untuk meminimalkan waktu siklus untuk jumlah stasiun yang telah ditentukan. Tujuan ini adalah untuk memaksimalkan jumlah produksi per satuan waktu.

3. Type E: Jumlah stasiun yang digunakan dan waktu siklus diminimalkan secara bersamaan sambil memaksimalkan keefektifan aliran.

4. Type F: Hal ini bertujuan untuk menemukan titik keseimbangan yang sesuai untuk jumlah stasiun yang diberikan dan waktu siklus.

Penyimpanan skill operator adalah database yang menampung data historis dari setiap operator, siapa yang dapat melakukan jenis pekerjaan dan dalam tingkatan apa. Sangat penting untuk selalu memperbaharui database, seiring waktu operator memperoleh skill untuk beberapa pekerjaan baru dan dapat juga meningkatkan performansi untuk pekerjaan yang sudah pernah dilakukan. Tujuan dari penggunaan skill matrix adalah untuk memaksimalkan utilisasi operator dan secara akurat mendelegasi operator ke operasi yang ada [9].

Beberapa manfaat dari skill matrix diantaranya [10]: 1. Membantu teknisi atau supervisor lini dalam

menempatkan orang yang tepat pada pekerjaan yang tepat. Di mana dengan bantuannya, lini produksi dapat mencapai level performansi yang diharapkan.

2. Membantu supervisor dalam menyeimbangkan lini dengan skill operator yang ditentukan berdasarkan proses kerjanya.

3. Skill matrix menyimpan seluruh data historis proses yang telah dilakukan operator beserta level efisiensinya. 4. Ketika terdapat operator yang tidak masuk, supervisor

dapat dengan mudah mencari pengganti yang cocok dari tabel skill matrix dan mengisi kekosongan tersebut. 5. Skill matrix dapat dijadikan penilaian terhadap skill yang

dimiliki operator untuk mengetahui pelatihan apa yang

dibutuhkan, sehingga operator yang kurang ahli dapat diberikan pelatihan dengan baik.

Dari 4 tipe model Simple Assembly Line Balancing yang ada, digunakan model tipe E (SALBP-E). Model ini mengacu pada penelitian yang dilakukan Imad, Belassiria et al. Model SALBP-E ini digunakan ketika jumlah stasiun kerja dan waktu siklus bersifat variabel dan tujuannya adalah untuk memaksimalkan efisiensi lintasan [12]. Berikut ini merupakan formulasi model matematisnya:

Notasi Matematis: i = Tugas j = Stasiun kerja n = Nomor tugas

ti = Waktu proses dari tugas i (i = 1,…,n) IP = Sekumpulan tugas langsung mendahului

(hubungan pendahulu) dinyatakan dengan (h,i) ∈ IP yang artinya tugas h harus dikerjakan sebelum tugas i

Mmin = Batas minimum jumlah stasiun kerja (j = 1,…,M)

Mmax = Batas maksimum jumlah stasiun kerja LBCT = Batas bawah waktu siklus

UBCT = Batas atas waktu siklus

Pi = Sekumpulan tugas yang harus mendahului tugas i

Si = Sekumpulan tugas yang harus menyudahi tugas i

Qi = Stasiun kerja dengan mesin sejenis dengan

proses yang paling awal (nilai i paling awal) Ri = Stasiun kerja dengan mesin sejenis dengan

proses yang paling akhir (nilai i paling akhir)

Batas Waktu Siklus: LBCT = maksimasi {max

i=1…nti;Ws;tsum/M}

UBCT = maksimasi {max

i=1…nti;Ws;2 x tsum/M}

Ukuran Kinerja: [MAX] WE WE (Workstation Efficiency) = ∑ ti n i=1 M x CT

i ∈ I

Fungsi tujuan model ini yaitu maksimasi efisiensi lintasan dari total waktu keseluruhan pembuatan produk dibagi dengan jumlah stasiun kerja terbentuk dan waktu siklus.

Parameter:

ti Waktu proses tugas i

Variabel/Komponen:

CT Waktu siklus (

LB

ct≤ ct ≤ UB

ct) M Jumlah stasiun kerja terbentuk Variabel Keputusan:

X

ij∈ {0,1}

1 Jika tugas i ditugaskan pada stasiun j, 0lainnya (i = 1,…,n) (j =

Q

i,…,R

i)Y

j∈ {0,1}

1 jika stasiun kerja j digunakan 0 lainnya (j =Mmin + 1…Mmax)

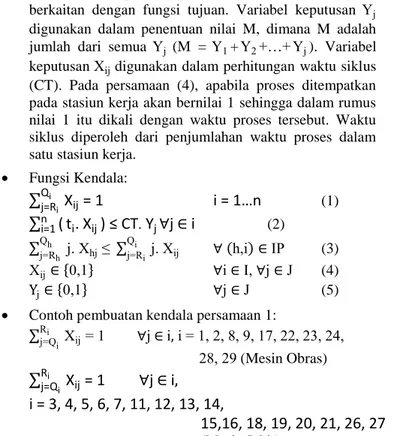

Variabel keputusan pada model ini secara eksplisit berkaitan dengan fungsi tujuan. Variabel keputusan Yj digunakan dalam penentuan nilai M, dimana M adalah jumlah dari semua Yj (M = Y1+ Y2+…+ Yj). Variabel keputusan Xij digunakan dalam perhitungan waktu siklus (CT). Pada persamaan (4), apabila proses ditempatkan pada stasiun kerja akan bernilai 1 sehingga dalam rumus nilai 1 itu dikali dengan waktu proses tersebut. Waktu siklus diperoleh dari penjumlahan waktu proses dalam satu stasiun kerja.

Fungsi Kendala:

∑

X

ij= 1

Qi j=Rii = 1…n

(1)∑

ni=1(

t

i. X

ij) ≤ CT

.Y

j∀j ∈ i

(2) ∑ j. Xhj ≤ Qh j=Rh ∑ j. Xij Qi j=Ri ∀ (h,i) ∈ IP (3) Xij ∈ {0,1} ∀i ∈ I, ∀j ∈ J (4) Yj ∈ {0,1} ∀j ∈ J (5) Contoh pembuatan kendala persamaan 1:

∑Rj=Qi iXij = 1 ∀j ∈ i, i = 1, 2, 8, 9, 17, 22, 23, 24, 28, 29 (Mesin Obras)

∑

Rj=Qi iX

ij= 1

∀j ∈ i,

i = 3, 4, 5, 6, 7, 11, 12, 13, 14,

15,16, 18, 19, 20, 21, 26, 27

(Mesin Jahit)Model SALBP-E mengkombinasikan SALBP-I dan SALBP-II dengan penambahan zoning constraint. Fungsi tujuannya yaitu maksimasi efisiensi lini dan secara simultan meminimasi waktu menganggur. Hal ini dapat dicapai dengan meminimasi jumlah stasiun kerja dan waktu siklus [12]. Persamaan (1) memastikan setiap tugas ditugaskan pada satu stasiun kerja. Persamaan (2) menyatakan bahwa waktu siklus tidak lebih kecil dibandingkan jumlah keseluruhan waktu proses yang ditugaskan pada setiap stasiun kerja. Persamaan (3) memaksakan mengikuti hubungan precedence. Persamaan (4) dan (5) menyatakan bahwa variabel keputusan bersifat biner.

Pada industri nyata ditemukan situasi lebih realitis yang membuat SALBP sulit diaplikasikan. Oleh karena itu, muncul kendala baru yaitu zoning constraint. Zoning constraint terdiri dari 2 tipe, yaitu positive zoning dan negative zoning. Positive zoning artinya sekumpulan tugas harus ditugaskan pada stasiun kerja yang sama. Negative zoning artinya sekumpulan tugas harus ditugaskan pada stasiun kerja yang berbeda. Kendala negative zoning ini muncul apabila proses harus dipisahkan karena menggunakan mesin/peralatan yang berbeda, atau alasan keselamatan kerja, dll. Lini yang diteliti merupakan lini fabrikasi, dengan demikian muncul kendala baru di mana dua atau lebih proses yang disatukan pada stasiun kerja harus menggunakan mesin yang sama.

Pada model ini digunakan penambahan negative zoning constraint untuk membatasi agar stasiun kerja yang bergabung menggunakan jenis mesin yang sama. Pada model ini, pembuatan kendala sudah dipisahkan terlebih dahulu yang dapat bergabung hanyalah proses dari jenis mesin yang sama

(nilai i ditentukan berdasarkan jenis mesin). Dengan dilakukannya cara ini, kendala zoning dapat dipertahankan tanpa harus membuat kendala tambahan.

Pada skill matrix dilakukan pengumpulan data waktu terlebih dahulu, kemudian dari data waktu yang didapatkan dibandingkan dengan standarnya agar diperoleh persentase efisiensinya. Persentase efisiensi yang didapatkan tersebut merupakan dasar dalam penentuan operator pada proses alokasi. Tahapan-tahapannya dapat dilihat sebagai berikut. 1. Pembuatan Database

Pengolahan data skill matrix dimulai dengan menganalisis produk diantaranya: tahapannya, waktu standar, operator dan mesin yang digunakannya. Kemudian, dilakukan pengumpulan data waktu aktual dan dievaluasi skill operator tersebut untuk proses tersebut.

Metode pertukaran yang dilakukan adalah metode preferensi. Terdapat syarat yang harus terpenuhi, yaitu pertukaran operator berdasarkan pada operasi yang dapat dilakukan. Dengan demikian, operator mampu mengoperasikan mesin dan mengerjakan operasi tersebut. Dengan metode preferensi, pemborosan waktu untuk operator mempelajari proses baru sedikit dan alur produksi tidak terlalu banyak terganggu dengan pertukaran yang dilakukan. Tetapi tidak memungkiri bahwa kekurangan dari metode preferensi adalah membatasi ruang solusi untuk perbaikan.

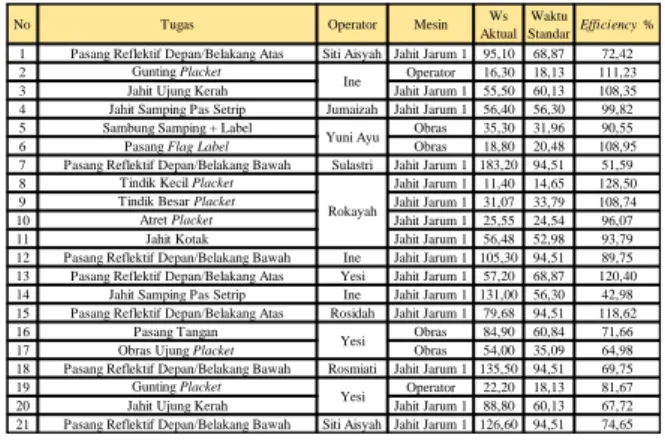

No Tugas Operator Mesin Ws Aktual

Waktu StandarEfficiency % 1 Pasang Reflektif Pundak 2X Nita Jahit Jarum 1 54,22 60,53 111,64 2 Pasang Reflektif Tangan Kiri/Kanan Bawah Mitha Jahit Jarum 1 10,50 13,64 129,90 3 Sambung Kontras Depan/Belakang Ros Obras 29,28 32,68 111,62 4 Pasang Reflektif Tangan Kiri/Kanan Atas Melinda Jahit Jarum 1 9,80 11,74 119,78 5 Pasang Rib Tangan Kiri/Kanan Tikva Obras 31,65 36,65 115,79 6 Pasang Reflektif Depan/Belakang Bawah Yesi Jahit Jarum 1 176,64 94,51 53,50 7 Pasang Reflektif Depan/Belakang Bawah Rokayah Jahit Jarum 1 73,78 94,51 128,10 8 Pasang Reflektif Depan/Belakang Atas Nesa Jahit Jarum 1 55,78 68,87 123,47 9 Pasang Reflektif Depan/Belakang Atas Ine Jahit Jarum 1 105,06 68,87 65,55 10 Gunting Placket Operator 16,14 18,13 112,33 11 Jahit Ujung Kerah Jahit Jarum 1 52,68 60,13 114,15 12 Sambung Pundak Tiya Obras 63,14 70,29 111,32 13 Pasang Bis Leher Langsung Obras Desi Obras 50,32 55,39 110,08 14 Tindik Leher Miati Jahit Jarum 1 37,62 40,91 108,74 15 Tindik Kecil Placket Jahit Jarum 1 12,48 14,65 117,38 16 Tindik Besar Placket Jahit Jarum 1 29,98 33,79 112,70 17 Atret Placket Jahit Jarum 1 22,38 24,54 109,66 18 Jahit Kotak Jahit Jarum 1 47,92 52,98 110,55 19 Tindik Kecil Placket Jahit Jarum 1 11,24 14,65 130,33 20 Tindik Besar Placket Jahit Jarum 1 32,24 33,79 104,81 21 Atret Placket Jahit Jarum 1 23,17 24,54 105,91 22 Jahit Kotak Jahit Jarum 1 53,02 52,98 99,92 23 Pasang Tangan Obras 54,28 60,84 112,09 24 Obras Ujung Placket Obras 30,98 35,09 113,27 25 Tindik Lubang Lengan Neni Overdeck 56,86 63,74 112,11 26 Jahit Samping Pas Setrip Rosidah Jahit Jarum 1 52,42 56,30 107,40 27 Jahit Samping Pas Setrip Yuni Ayu Jahit Jarum 1 65,30 56,30 86,22 28 Tandai Lubang Kancing 3X Operator 12,80 15,48 120,94 29 Lubang Kancing 3X Lubang Kancing 42,30 44,96 106,28 30 Sambung Samping + Label Obras 28,54 31,96 111,99 31 Pasang Flag Label Obras 18,06 20,48 113,41 32 Overdeck Bawah Baju Eka Overdeck 60,72 79,84 131,49 33 Atret Ujung Placket Tikva Jahit Jarum 1 25,54 28,95 113,36 34 Tandai Kancing 3X Operator 6,34 7,53 118,77 35 Pasang Kancing 3X Pasang Kancing 26,04 28,35 108,87 36 Pasang Kancing Cadangan 1X Pasang Kancing 8,48 10,43 122,99 37 Masuk Kancing Operator 8,16 9,26 113,42 38 Quality Control Dede Nia Operator 46,32 57,55 124,23

Yesa Jumaizah Yeti Sulastri Lelawati Rosmiati Siti Aisyah

2. Proses Alokasi Operator

Dilakukan perhitungan efisiensi setiap operator dengan membandingkan waktu siklus terhadap waktu standarnya. Data ini menjadi database operator. Berdasarkan database yang dimiliki, dilakukan penempatan ulang (alokasi operator) pada layout usulan. Proses alokasi operator dilakukan dengan mengikuti algoritma alokasi [13]:

Gambar 1. Algoritma Alokasi

Secara garis besar, algotitma diatas dapat dirumuskan menjadi 4 tahapan, yaitu:

1. Identifikasi stasiun kerja yang terdiri dari operasi yang hanya dapat dikerjakan oleh 1 operator (tidak ada operator lain yang dapat menggantikan) dan pilih operator tersebut. 2. Identifikasi stasiun kerja yang terdiri dari 1 operasi dan

pilih operator single-skilled dengan efisiensi tertinggi. 3. Identifikasi stasiun kerja terlama yang terdiri dari banyak

operasi dan pilih operator multi-skilled dengan efisiensi tertinggi.

4. Identifikasi stasiun kerja yang terdiri dari banyak operasi, tetapi produksinya lebih sedikit (dibawah waktu siklus) dan pilih operator efisiensi tertinggi yang tersisa.

Istilah operator single-skilled digunakan untuk menunjukkan bahwa operator tersebut yang mengerjakan operasi tunggal, sedangkan operator multi-skilled digunakan untuk operator yang mengerjakan lebih dari 1 operasi. Alasan proses alokasi dibuat dalam 4 tahapan adalah agar proses penempatan operator lebih sistematis, yaitu dari ditempatkannya terlebih dahulu stasiun kerja berisi operasi yang hanya dapat dikerjakan oleh satu operator, lalu stasiun kerja yang terdiri dari satu proses, lalu banyak proses tetapi dari waktu terlama dan akhirnya banyak proses untuk waktu yang dibawah dari waktu siklus.

Pada penelitian ini digunakan asumsi untuk mengatasi keterbatasan data akibat waktu pengambilan data yang terbatas, diantaranya:

1. Operator yang tidak mengalami pertukaran (tidak dibandingkan antar operator) merupakan proses yang hanya dapat dikerjakan oleh operator tersebut.

2. Apabila pada stasiun kerja terbentuk dari penggabungan proses dari operator yang berbeda, dipilih operator dari proses yang waktu prosesnya dominan.

3. Operator dapat mengerjakan tugas apapun untuk mesin yang sama.

4. Efisiensi proses setelah alokasi yang belum ada di database diasumsikan sama dengan efisiensi operatornya.

Setelah membuat semua fungsi tujuan dan kendala, dilakukan pengolahan data menggunakan software LINGO. Metode ini diaplikasikan menggunakan software LINGO dengan spesifikasi laptop sebagai berikut:

1. Sistem operasi: Windows 10 (64 bit)

2. Processor: Intel core i5-8300H (2,3 GHz base with 4 GHz boost clock, 8MB L3 cache)

3. RAM: 4 GB

Berikut ini merupakan tampilan data ringkasan dari pengolahan data:

Gambar 2. Ringkasan LINGO

No Tugas Operator Mesin Ws Aktual

Waktu StandarEfficiency % 1 Pasang Reflektif Depan/Belakang Atas Siti Aisyah Jahit Jarum 1 95,10 68,87 72,42 2 Gunting Placket Operator 16,30 18,13 111,23 3 Jahit Ujung Kerah Jahit Jarum 1 55,50 60,13 108,35 4 Jahit Samping Pas Setrip Jumaizah Jahit Jarum 1 56,40 56,30 99,82 5 Sambung Samping + Label Obras 35,30 31,96 90,55 6 Pasang Flag Label Obras 18,80 20,48 108,95 7 Pasang Reflektif Depan/Belakang Bawah Sulastri Jahit Jarum 1 183,20 94,51 51,59 8 Tindik Kecil Placket Jahit Jarum 1 11,40 14,65 128,50 9 Tindik Besar Placket Jahit Jarum 1 31,07 33,79 108,74 10 Atret Placket Jahit Jarum 1 25,55 24,54 96,07 11 Jahit Kotak Jahit Jarum 1 56,48 52,98 93,79 12 Pasang Reflektif Depan/Belakang Bawah Ine Jahit Jarum 1 105,30 94,51 89,75 13 Pasang Reflektif Depan/Belakang Atas Yesi Jahit Jarum 1 57,20 68,87 120,40 14 Jahit Samping Pas Setrip Ine Jahit Jarum 1 131,00 56,30 42,98 15 Pasang Reflektif Depan/Belakang Atas Rosidah Jahit Jarum 1 79,68 94,51 118,62 16 Pasang Tangan Obras 84,90 60,84 71,66 17 Obras Ujung Placket Obras 54,00 35,09 64,98 18 Pasang Reflektif Depan/Belakang Bawah Rosmiati Jahit Jarum 1 135,50 94,51 69,75 19 Gunting Placket Operator 22,20 18,13 81,67 20 Jahit Ujung Kerah Jahit Jarum 1 88,80 60,13 67,72 21 Pasang Reflektif Depan/Belakang Bawah Siti Aisyah Jahit Jarum 1 126,60 94,51 74,65

Yesi Yesi Ine Yuni Ayu Rokayah

Memilih operasi dengan hanya satu operator saja yang dapat melakukannya

Mulai

Alokasikan operator untuk operasi tersebut

Ada lagi operasinya? Ya

Tidak Pilih operator single-skilled untuk mengerjakan

satu tugas

Bandingkan operator single-skilled tersebut dalam hal efisiensi

Alokasikan operator single-skilled untuk satu tugas tersebut

Ada lagi operator

single-skilled?

Tidak Ya

Pilih operasi multi-skilled dari waktu terlama

Pilih operator multi-skilled yang memiliki efisiensi paling tinggi

Alokasikan operator multi-skilled untuk satu tugas tersebut

Ada lagi operasinya?

Tidak Ya

Pilih operasi dengan produksi yang lebih sedikit

Pilih operator dengan waktu luang masih dalam CT

Pilih operator dengan mesin yang sama

Bandingkan operator dengan mesin yang sama

Alokasikan operator dengan mesin yang sama

Ada lagi operator dengan mesin yang sama?

Ada lagi operasi dengan produksi yang lebih sedikit?

Selesai Alokasikan operator dengan mesin yang

berbeda

Bandingkan operator dengan mesin yang berbeda

Pilih operator dengan mesin yang berbeda Ada lagi operator dengan

mesin yang berbeda? Ada lagi operasi dengan produksi yang lebih sedikit?

Selesai Ya Ya Ya Ya Tidak Tidak Tidak Tidak

TABEL II. DATABASE OPERATOR PERTUKARAN

Solusi optimal global telah ditemukan, yaitu dengan nilai efisiensi lintasan 79,26%. Waktu komputasi yang dibutuhkan hanya sebentar, yaitu 0,67 detik. Kombinasi penggabungan dibatasi hanya untuk sesama jenis mesinnya, sehingga membuat waktu pencarian solusi menjadi lebih cepat karena ruang pencarian solusi lebih sempit.

Pada keadaan aktual diperoleh data efisiensi lintasan berada pada nilai 31,52% dengan nilai balance delay yaitu sebesar 68,48%. Efisiensi lintasan usulan diperoleh sebesar 79,26% dengan nilai balance delay 20,74%. Terjadi peningkatan efisiensi dan penurunan delay sebesar 47,74%. Pada layout aktual didapatkan nilai smoothness index sebesar 611,15, sedangkan pada hasil line balancing mathematical programming didapatkan nilai 108,49. Nilai smoothness index yang menurun menyatakan semakin lancarnya aliran proses. Dengan demikian, dapat dinilai bahwa hasil line balancing lebih baik dibandingkan aktualnya.

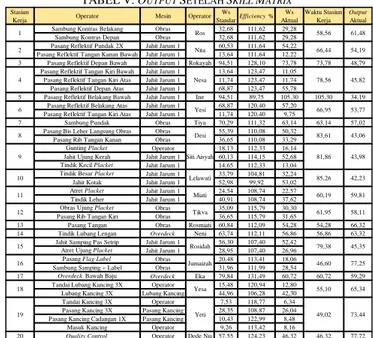

Peningkatan pada efisiensi lintasan disebabkan oleh jumlah stasiun kerja berkurang dari 25 stasiun kerja menjadi 20 stasiun kerja dan waktu siklus dari 189,02 detik menjadi 94,51 detik. Waktu siklus yang menurun mengakibatkan peningkatan kapasitas produksi sebanyak 82,16 pieces dari kapasitas produksi aktual. Selain itu, berkurangnya jumlah stasiun kerja memberikan kontribusi penghematan sebanyak 5 mesin dan 4 operator. Diketahui target produksi sebesar 40 pieces/jam. Kapasitas produksi setelah line balancing yaitu 277,64/7 = 38 pieces/jam. Kapasitas produksi belum mampu memenuhi target, pengolahan dilanjutkan dengan alokasi operator berdasarkan skill matrix pada layout setelah line balancing.

Dengan alokasi operator berdasarkan skill matrix, penulis menempatkan operator dengan efisiensi yang tertinggi untuk mengerjakan proses terlama. Operator yang terpilih yaitu Rokayah dan Ine. Dari efisiensi kedua operator tersebut diperoleh output 41 pieces, terjadi peningkatan sebesar 7 pieces. Dengan kenaikan output, tentunya efisiensi akan meningkat. Dengan penggunaan skill matrix, efisiensi output meningkat menjadi 102,50%. Kapasitas produksi akhir menjadi 41*7 = 287 pieces/jam.

Target produksi per jamnya sudah terpenuhi, dengan demikian tidak perlu adanya lembur karena output produksi akan selesai tepat waktu. Hasil alokasi untuk 20 operator dari 24 operator telah didapatkan dengan menggunakan algoritma alokasi. Keempat operator yang dikeluarkan ini dapat dipindahkan ke lini lain yang lebih membutuhkan.

Produksi yang berlebih dapat mengakibatkan kelebihan produk (overstock). Oleh karena itu, dapat dilakukan beberapa respon dari perusahaan, yaitu pihak marketing dapat berusaha untuk menambah permintaan dari buyer, sehingga kapasitas produksi bisa dimanfaatkan semaksimal mungkin, atau produksi diberhentikan sampai dengan target dan waktu yang tersisa dibiarkan menganggur, dll.

Kesimpulan dari penelitian ini adalah dengan penggunaan metode Simple Assembly Line Balancing tipe E, jumlah stasiun kerja dan waktu siklus yang optimal berturut-turut yaitu 20 stasiun dan 94,51 detik. Efisiensi meningkat dari 31,52% menjadi 79,26% dan smoothness index menurun dari 611,15 menjadi 108,49. Kapasitas produksi meningkat dari 133

Stasiun

Kerja Tugas Operasi Tugas Mesin Pendahulu Waktu Baku Waktu Stasiun (ST)Idle Time

Efisiensi Stasiun Kerja 1 O-1 Sambung Kontras Belakang Obras - 32,68

2 O-6 Sambung Kontras Depan Obras - 32,68 3 O-2 Pasang Reflektif Pundak 2X Jahit Jarum 1 1 60,53 19 O-22 Pasang Reflektif Tangan Kanan Bawah Jahit Jarum 1 - 13,64

3 5 O-7 Pasang Reflektif Depan Bawah Jahit Jarum 1 2 94,51 94,51 0,00 100,00 18 O-19 Pasang Reflektif Tangan Kiri Bawah Jahit Jarum 1 - 13,64

20 O-20 Pasang Reflektif Tangan Kiri Atas Jahit Jarum 1 18 11,74 7 O-8 Pasang Reflektif Depan Atas Jahit Jarum 1 5 68,87

5 4 O-4 Pasang Reflektif Belakang Bawah Jahit Jarum 1 3 94,51 94,51 0,00 100,00 6 O-5 Pasang Reflektif Belakang Atas Jahit Jarum 1 4 68,87

21 O-23 Pasang Reflektif Tangan Kanan Atas Jahit Jarum 1 19 11,74

7 8 O-9 Sambung Pundak Obras 6, 7 70,29 70,29 24,23 74,37 9 O-10 Pasang Bis Leher Langsung Obras Obras 8 55,39

22 O-21 Pasang Rib Tangan Kiri Obras 20 36,65 10 O-11 Gunting Placket Operator 9 18,13 11 O-12 Jahit Ujung Kerah Jahit Jarum 1 10 60,13 12 O-13 Tindik Kecil Placket Jahit Jarum 1 11 14,65 13 O-14 Tindik Besar Placket Jahit Jarum 1 12 33,79 14 O-15 Atret Placket Jahit Jarum 1 13 24,54 15 O-16 Jahit Kotak Jahit Jarum 1 14 52,98 16 O-17 Tindik Leher Jahit Jarum 1 15 40,91 17 O-18 Obras Ujung Placket Obras 16 35,09 23 O-24 Pasang Rib Tangan Kanan Obras 21 36,65

13 24 O-25 Pasang Tangan Obras 17, 22, 23 60,84 60,84 33,67 64,38 14 25 O-26 Tindik Lubang Lengan Overdeck 24 63,74 63,74 30,77 67,45

26 O-27 Jahit Samping Pas Setrip Jahit Jarum 1 25 56,30 27 O-28 Atret Ujung Placket Jahit Jarum 1 26 28,95 28 O-29 Pasang Flag Label Obras 27 20,48 29 O-30 Sambung Samping + Label Obras 28 31,96

17 30 O-31 Overdeck Bawah Baju Overdeck 29 79,84 79,84 14,67 84,48 31 O-32 Tandai Lubang Kancing 3X Operator 30 15,48

32 O-35 Lubang Kancing 3X Lubang Kancing 31 44,96 33 O-38 Tandai Kancing 3X Operator 32 7,53 34 O-41 Pasang Kancing 3X Pasang Kancing 33 28,35 35 O-44 Pasang Kancing Cadangan 1X Pasang Kancing 34 10,43 36 O-45 Masuk Kancing Operator 35 9,26

20 37 I-1 Quality Control Operator 36 57,55 57,55 36,97 60,89 1498,26 99,72 85,29 Total 1 2 6 8 4 19 15 9 10 11 12 16 18 55,49 60,44 63,95 65,36 69,16 92,04 97,38 29,15 2,47 74,17 94,25 80,61 20,34 0,26 13,90 78,48 34,08 22,77 9,26 42,07 52,45 55,56 38,95 58,79 92,91 58,33 99,34 1,60 36,18 0,63 98,31 61,72 93,88 71,74 75,90 85,25 90,20 Aktual Usulan Waktu Siklus 189,02 94,51

Jumlah Stasiun Kerja 25 20

Kapasitas Produksi 133,32 266,64

Efisiensi Lintasan (EL) 31,52 79,26

Balance Delay (BD) 68,48 20,74

Smoothness Index (SI) 565,48 108,49

Stasiun

Kerja Operator Mesin Operator Ws StandarEfficiency % Ws Aktual Waktu Stasiun Kerja Output Aktual Sambung Kontras Belakang Obras 32,68 111,62 29,28

Sambung Kontras Depan Obras 32,68 111,62 29,28 Pasang Reflektif Pundak 2X Jahit Jarum 1 60,53 111,64 54,22 Pasang Reflektif Tangan Kanan Bawah Jahit Jarum 1 13,64 111,64 12,22

3 Pasang Reflektif Depan Bawah Jahit Jarum 1 Rokayah 94,51 128,10 73,78 73,78 48,79 Pasang Reflektif Tangan Kiri Bawah Jahit Jarum 1 13,64 123,47 11,05

Pasang Reflektif Tangan Kiri Atas Jahit Jarum 1 11,74 123,47 11,74 Pasang Reflektif Depan Atas Jahit Jarum 1 68,87 123,47 55,78

5 Pasang Reflektif Belakang Bawah Jahit Jarum 1 Ine 94,51 89,75 105,30 105,30 34,19 Pasang Reflektif Belakang Atas Jahit Jarum 1 68,87 120,40 57,20

Pasang Reflektif Tangan Kiri Atas Jahit Jarum 1 11,74 120,40 9,75

7 Sambung Pundak Obras Tiya 70,29 111,32 63,14 63,14 57,02 Pasang Bis Leher Langsung Obras Obras 55,39 110,08 50,32

Pasang Rib Tangan Kanan Obras 36,65 110,08 33,29 Gunting Placket Operator 18,13 112,33 16,14 Jahit Ujung Kerah Jahit Jarum 1 60,13 114,15 52,68 Tindik Kecil Placket Jahit Jarum 1 14,65 112,33 13,04 Tindik Besar Placket Jahit Jarum 1 33,79 104,81 32,24 Jahit Kotak Jahit Jarum 1 52,98 99,92 53,02 Atret Placket Jahit Jarum 1 24,54 108,74 22,57 Tindik Leher Jahit Jarum 1 40,91 108,74 37,62 Obras Ujung Placket Obras 35,09 115,79 30,30 Pasang Rib Tangan Kiri Obras 36,65 115,79 31,65

13 Pasang Tangan Obras Rosmiati 60,84 112,09 54,28 54,28 66,32 14 Tindik Lubang Lengan Overdeck Neni 63,74 112,11 56,86 56,86 63,32

Jahit Samping Pas Setrip Jahit Jarum 1 56,30 107,40 52,42 Atret Ujung Placket Jahit Jarum 1 28,95 107,40 26,96 Pasang Flag Label Obras 20,48 113,41 18,06 Sambung Samping + Label Obras 31,96 111,99 28,54

17 Overdeck Bawah Baju Overdeck Eka 79,84 131,49 60,72 60,72 59,29 Tandai Lubang Kancing 3X Operator 15,48 120,94 12,80

Lubang Kancing 3X Lubang Kancing 44,96 106,28 42,30 Tandai Kancing 3X Operator 7,53 118,77 6,34 Pasang Kancing 3X Pasang Kancing 28,35 108,87 26,04 Pasang Kancing Cadangan 1X Pasang Kancing 10,43 122,99 8,48

Masuk Kancing Operator 9,26 113,42 8,16

20 Quality Control Operator Dede Nia 57,55 124,23 46,32 46,32 77,72

4 78,56 45,82 Nita Nesa 11 Miati 60,19 59,81 19 Yeti 49,02 73,44 15 Rosidah 79,38 45,35 16 Jumaizah 46,60 77,25 18 Yesa 55,10 65,34 6 Yesi 66,95 53,77 12 Tikva 61,95 58,11 9 Siti Aisyah 81,86 43,98 10 Lelawati 85,26 42,23 8 Desi 83,61 43,06 1 Ros 58,56 61,48 2 66,44 54,19

Aktual Skill Matrix

Target Produksi/jam 40 40

Output 34 41

Efisiensi Output % 85,00 102,50

TABEL III. EFISIENSI LINTASAN USULAN TABEL V. OUTPUT SETELAH SKILL MATRIX

TABEL IV. RINGKASAN PERBANDINGAN SEBELUM DAN SETELAH LINE

BALANCING

TABEL VI. RINGKASAN PERBANDINGAN SEBELUM DAN SETELAH SKILL MATRIX

pieces/hari menjadi 266 pieces/hari. Dengan penggunaan skill matrix pada layout setelah line balancing, output lini meningkat dari 34 pieces/jam menjadi 41 pieces/jam. Kapasitas produksi menjadi 287 pieces/hari, sehingga target produksi sudah dapat terpenuhi. Dengan demikian, tidak perlu adanya lembur karena output produksi akan selesai tepat waktu.

Saran untuk penelitian selanjutnya adalah pertukaran operator dapat dilakukan lebih baik tanpa adanya batasan-batasan. Semakin banyak pertukaran operator, memungkinkan usulan yang lebih baik. Kemudian, setiap operator tentunya membutuhkan waktu yang berbeda-beda untuk mempelajari proses yang berbeda. Pemberian waktu belajar yang lebih lama akan membuat waktu yang diambil dapat diyakini merupakan waktu tercepat operator.

[1] Santoso dan Heryanto, R. M. (2017). Perencanaan dan Pengendalian

Produksi 1. Bandung: Alfabeta.

[2] Nasution, A. H. (2009). Perencanaan dan Pengendalian Produksi, Institut Teknologi Sepuluh November. Surabaya.

[3] Erel, E., and Sarin S. C. (1998). A Survey of the Assembly Line Balancing Procedures. Production Plan. Control. Vol 9, pp. 414–434.

[4] Plans, J., and Corominas, A. (1999). Modelling and Solving The SALB-E Problem. Procedings of the International Symposium on Assembly and Task Planning.

[5] Wei, N., and Chao, I. (2011). A Solution Procedure for Type E Simple Assembly Line balancing Problem. Computers & Industrial Engineering. Vol 61(3), pp. 824-830.

[6] Chong, K.E., Omar M.K., and Bakar N.A. (2008). Solving Assembly Line balancing Problem using Genetic Algorithm with Heuristics-Treated Initial Population. Proceedings of the World Congress on Engineering 2008 Vol II.

[7] Bulut, A. (2012). Simple Assembly Line Balancing Problem (SALBP), Type 2.

[8] Altunay, H., Özmutlu S., and Özmutlu, H.C. (2017). A New Mathematical Model for Assembly Line Balancing Problem with Task Paralleling Approach.

[9] Islam, M. M. et al. (2015). Line Balancing for Improving Apparel Production by Operator Skill Matrix. International Journal of Science, Technology and Society. Vol. 3, No. 4, 2015, pp. 101-106.

[10] Narkhedkar, R. N., Dhorugade, V., and Sonavane M. J. (2013). Skill

Matrix: Effective Tool to Boost Productivity.

[11] Corominas, A., García-Villoria, A., and Pastor, R. (2016). Improving The Resolution of The Simple Assembly Line balancing problem Type E. [12] Imad, B. et al. (2017). Solving Assembly Line balancing Problem Using

A Hybrid Genetic Algorithm With Zoning Constraints. International Journal of Business and Management Invention. 6(3), 34-36.

[13] Stojanov, T., and Ding, X. (2015). Operator Skill Level Evaluation

Method for Balancing of an Apparel Assembly Line. International Journal

of Productivity Management and Assessment Technologies. 3(1), pp. 1-12