PEMANFAATAN ABU AMPAS TEBU (BAGASSE ASH OF SUGAR

CANE) SEBAGAI BAHAN PENGISI (FILLER) DENGAN VARIASI

TUMBUKAN PADA CAMPURAN ASPAL PANAS ATB (ASPHALT

TREATD BASE)

Alik Ansyori Alamsyah

Fakultas Teknik Jurusan Teknik Sipil Universitas Muhammadiyah Malang

Kontak Person : Alik Ansyori Alamsyah e-mail : Alik.syah@yahoo.com

Abstrak

Penelitian ini dilakukan untuk menganalisis pengaruh pemanfaatan Abu Ampas tebu sebagai bahan pengisi (filler) dengan variasi tumbukan terhadap nilai karakteristik campuran aspal beton. Filler yang digunakan adalah Abu Ampas Tebu dari PT. Rajawali 1 Unit PG. Krebet Baru, Kecamatan Bululawang, Kabupaten Malang. Karakteristik campuran meliputi nilai Stabilitas, Marshall Quotient, Film Thickness dan Air Void. Pengujian karakteristik agregat, filler dan aspal dilakukan sebelum membuat benda uji Marshall guna mengetahui apakah material tersebut telah memenuhi syarat atau tidak sebagai material campuran beraspal. Percobaan pertama dilakukan untuk menganalisis karakteristik campuran, sekaligus penentuan kadar aspal optimum. Percobaan kedua dilakukan dengan memanfaatkan penambahan 9 % abu ampas tebu sebagai bahan pengisi (filler) dengan variasi pemadatan 50, 75, 100, 125, 150 tumbukan. Hasil penelitian menunjukkan bahwa nilai uji karakteristik Abu Ampas Tebu dengan variasi tumbukan memenuhi syarat jika digunakan sebagai bahan campuran aspal beton setelah diuji menggunakan alat Marshall. Secara umum dengan penambahan abu ampas tebu 9 % dan beberapa variasi tumbukan didapatkan jumlah tumbukan yang paling optimal 75 tumbukan dengan nilai stabilitas tertinggi pada penambahan abu ampas tebu 9 % dengan nilai Stabilitas (1217,80 kg), Marshall Quotient (4,71 kN/mm), Film Thickness (8,52 mm) dan Volume Air Void (4,41 %).

Kata Kunci:Abu Ampas Tebu, Variasi Tumbukan, Karakteristik Marshall

1. Pendahuluan

Perkembangan konstruksi jalan di Indonesia dari waktu ke waktu semakin meningkat, mengingat jalan sebagai infrastruktur dasar dan utama dalam menggerakkan perekonomian nasional dan daerah. Untuk itu diperlukan perencanaan struktur perkerasan yang kuat dan mempunyai daya tahan tinggi terhadap deformasi plastis yang terjadi.

Pada saat ini Indonesia sudah menggunakan lapis perkerasan campuran aspal panas. Pemanasan agregat dimaksudkan untuk menghilangkan kadar airnya dan untuk tujuan ikatan yang baik dengan aspal pada saat penyelimutan agregat pada saat pencampuran.

ATB merupakan campuran yang digunakan untuk jalan dengan beban lalu lintas tinggi, kemiringan yang curam, persimpangan dan daerah yang dilalui oleh beban roda kendaraan berat. ATB dapat mengurangi keretakan karena daya tahan dan kelenturan yang tinggi, tetapi mempunyai kelemahan lainnya, seperti kelelehan berupa retak dan alur.

Jadi berdasarkan uraian diatas secara umum penelitian ini bertujuan untuk :

1. Mengetahui tingkat efisiensi tumbukan yang dilakukan terhadap campuran aspal panas dengan bahan pengisi abu ampas tebu.

2. Mengetahui nilai karakteristik dari ujiMarshallcampuran aspal panas pada tumbukan yang optimal.

Penelitian Terdahulu

H. Muchtar Syarkawi (2012), Menganalisa pengaruh pemanfaatan Abu ampas tebu dengan variasifillerterhadap karakteristik campuran aspal beton. Hasil penelitian menunjukkan bahwa nilai uji karakteristik abu ampas tebu memenuhi syarat jika digunakan sebagai bahan campuran aspal beton. Secara umum nilai stabilitas tertinggi pada penambahan abu ampas tebu 9% dengan nilai stabilitas (1640,72 kg). Pada campuran dengan abu ampas tebu diperoleh kadar aspal optimum (5,00%), nilai

flow tertinggi 9% (3,76 mm), VIM 18% (4,07%), VMA 18% (9,71%), dan uji Marshall Immersion

(81,90%).

Aspal Beton

Karakteristik dari aspal beton : 1. Stabilitas(Stability)

2. Keawetan/daya dukung(durability)

3. Kelenturan(flexibility)

4. Tahanan geser/kekesatan(skid resistance)

5. Ketahanan kelelehan(faticue resistance)

6. Kemudahan pekerjaan(workability)

7. Kedap air(impermeabilitas)

Tabel 1Persyaratan sifat campuran

SIFAT CAMPURAN AC Kadar rongga udara campuran padat

(% total volume campuran) Stabilitas Marshall sisa setelah perendaman

24 jam pada 60oC

(% stabilitas semula)

Min 75

Sumber : Sukirman (2003)

ATB / AC

ATB adalah jenis campuran yang umum digunakan untuk jalan-jalan dengan beban lalu lintas sedang. Biasanya dicampur dan dihamparkan pada temperatur tinggi dan membutuhkan bahan pengikat aspal semen.

Abu Ampas Tebu

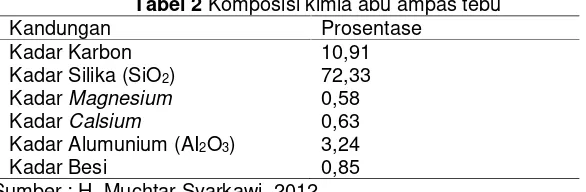

Tabel 2Komposisi kimia abu ampas tebu Kandungan Prosentase

Kadar Karbon 10,91 Kadar Silika (SiO2) 72,33

KadarMagnesium 0,58 KadarCalsium 0,63 Kadar Alumunium (AI2O3) 3,24

Kadar Besi 0,85 Sumber : H. Muchtar Syarkawi, 2012

2. Metode Penelitian Tempat Penelitian

Pelaksanaan pemeriksaan bahan, pengujian Marshall dilakukan di Laboratorium Jalan Raya Fakultas Teknik Sipil Universitas Muhammadiyah Malang.

Tahapan Studi

Gambar 1Diagram Alur Penelitian

Rancangan Penelitian

Benda Uji tahap I merupakan campuran standart sebelum dibuat variasi. Benda uji tahap I dibuat sebanyak 5 kelompok dan setiap kelompok dibuat 3 benda uji sehingga jumlah total benda uji di tahap ini sebanyak 15 benda uji. Setelah didapatkan kadar aspal optimum dari hasil ujimarshall, nilai kadar aspal optimum digunakan untuk pembuatan benda uji tahap II dengan abu ampas tebu 9% sebagai

filler. Jumlah benda uji dibuat sama dan yang membedakannya adalah perlakuan variasi tumbukan 50,

75, 100, 125, 150 tumbukan.

3. Hasil Penelitian dan Pembahasan Hasil Pemeriksaan Mutu Bahan

Pemeriksaan bahan dilakukan untuk mengetahui kualitas bahan yang sesuai dengan spesifikasi untuk campuran . Pengujian agregat, aspal dan campuran aspal menggunakan peralatan yang tersedia di Laboratorium Jalan Raya Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Malang.

Pemeriksaan Agregat Dengan MesinLos Angeles

Hasil pemeriksaan dengan mesin Los Angeles menghasilkan keausan agregat sebesar 26,22% (keausan agregat maximum 40%).

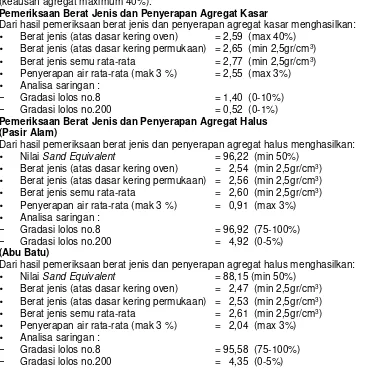

Pemeriksaan Berat Jenis dan Penyerapan Agregat Kasar

Dari hasil pemeriksaan berat jenis dan penyerapan agregat kasar menghasilkan:

• Berat jenis (atas dasar kering oven) = 2,59 (max 40%)

• Berat jenis (atas dasar kering permukaan) = 2,65 (min 2,5gr/cm3)

• Berat jenis semu rata-rata = 2,77 (min 2,5gr/cm3)

• Penyerapan air rata-rata (mak 3 %) = 2,55 (max 3%)

• Analisa saringan :

− Gradasi lolos no.8 = 1,40 (0-10%)

− Gradasi lolos no.200 = 0,52 (0-1%)

Pemeriksaan Berat Jenis dan Penyerapan Agregat Halus (Pasir Alam)

Dari hasil pemeriksaan berat jenis dan penyerapan agregat halus menghasilkan:

• NilaiSand Equivalent = 96,22 (min 50%)

• Berat jenis (atas dasar kering oven) = 2,54 (min 2,5gr/cm3)

• Berat jenis (atas dasar kering permukaan) = 2,56 (min 2,5gr/cm3)

• Berat jenis semu rata-rata = 2,60 (min 2,5gr/cm3)

• Penyerapan air rata-rata (mak 3 %) = 0,91 (max 3%)

• Analisa saringan :

− Gradasi lolos no.8 = 96,92 (75-100%)

− Gradasi lolos no.200 = 4,92 (0-5%)

(Abu Batu)

Dari hasil pemeriksaan berat jenis dan penyerapan agregat halus menghasilkan:

• NilaiSand Equivalent = 88,15 (min 50%)

• Berat jenis (atas dasar kering oven) = 2,47 (min 2,5gr/cm3)

• Berat jenis (atas dasar kering permukaan) = 2,53 (min 2,5gr/cm3)

• Berat jenis semu rata-rata = 2,61 (min 2,5gr/cm3)

• Penyerapan air rata-rata (mak 3 %) = 2,04 (max 3%)

• Analisa saringan :

− Gradasi lolos no.8 = 95,58 (75-100%)

− Gradasi lolos no.200 = 4,35 (0-5%)

Pemeriksaan Analisa Saringan Agregat Kasar Dan Agregat Halus

Dari hasil pemeriksaan saringan pada agregat kasar dan halus ini, berat tertahan agregat kasar masuk dalam campuran normal, agregat halus (pasir alam dan abu batu) masuk dalam spesifikasi .

Pemeriksaan Penetrasi Aspal

Tabel 3Hasil Pemeriksaan Penetrasi Aspal No. Jenis Pemeriksaan Hasil Pemeriksaan 1. Penetrasi 87,33 mm

2. Titik Lembek 49,060C

Perencanaan Komposisi Campuran

Pemilihan Dan Penentuan Sifat-Sifat Agregat

Jenis Campuran:

Tabel 4Menentukan Proporsi Campuran Nominal Disesuaikan

MATERIAL

Agregat Kasar 44,01 44,01 44,01 44,01 44,01 44,01 Abu Batu 22,18 22,68 22,43 22,18 22,93 21,68 Pasir Alam 22,18 22,68 22,43 22,18 22,93 21,68 Bahan Pengisi 4,72 4,72 4,72 4,72 4,72 4,72 Aspal ( A ) 6,90 5,90 6,40 6,90 7,40 7,90 TOTAL 100,00 100,00 100,00 100,00 100,00 100,00 Sumber: Hasil Penelitian dan perhitungan

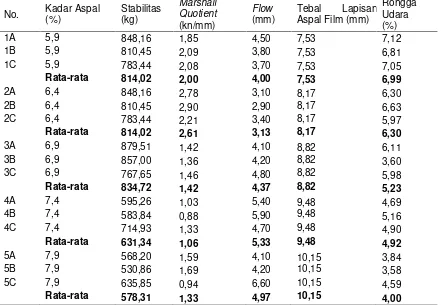

Tabel 5Hasil UjiMarshallUntuk Mencari Kadar Aspal Optimum

No. Kadar Aspal 1A 5,9 848,16 1,85 4,50 7,53 7,12 1B 5,9 810,45 2,09 3,80 7,53 6,81 1C 5,9 783,44 2,08 3,70 7,53 7,05

Rata-rata 814,02 2,00 4,00 7,53 6,99

2A 6,4 848,16 2,78 3,10 8,17 6,30 2B 6,4 810,45 2,90 2,90 8,17 6,63 2C 6,4 783,44 2,21 3,40 8,17 5,97

Rata-rata 814,02 2,61 3,13 8,17 6,30

3A 6,9 879,51 1,42 4,10 8,82 6,11 3B 6,9 857,00 1,36 4,20 8,82 3,60 3C 6,9 767,65 1,46 4,80 8,82 5,98

Rata-rata 834,72 1,42 4,37 8,82 5,23

4A 7,4 595,26 1,03 5,40 9,48 4,69 4B 7,4 583,84 0,88 5,90 9,48 5,16 4C 7,4 714,93 1,33 4,70 9,48 4,90

Rata-rata 631,34 1,06 5,33 9,48 4,92

5A 7,9 568,20 1,59 4,10 10,15 3,84 5B 7,9 530,86 1,69 4,20 10,15 3,58 5C 7,9 635,85 0,94 6,60 10,15 4,59

Rata-rata 578,31 1,33 4,97 10,15 4,00

Sumber: Hasil Penelitian dan perhitungan

Hasil Kadar Aspal Optimum Campuran Standar

Dari hasil grafik diatas didapat kadar aspal optimal 6,63%. Menghasilkan kualitas campuran aspal sebagai berikut :

NilaiMarshall Stability = 701,72 kg

NilaiMarshall Quotient = 1,86 kN/mm

NilaiBitumen Film Thickness = 8,67 mm

Pemeriksaan Campuran dengan Penambahan Abu Ampas Tebu dan Variasi Tumbukan

Tabel 6Menentukan Proporsi Campuran

MATERIAL CAMP. NOMINAL PERHITUNGAN

CAMPURAN NOMINAL DISESUAIKAN (%)

1 2 3 4 5

Agregat Kasar 44,28 44,28 44,28 44,28 44,28 44,28 Abu Batu 22,18 22,18 22,18 22,18 22,18 22,18 Pasir Alam 22,18 22,18 22,18 22,18 22,18 22,18 Abu Ampas Tebu 0,43 0,43 0,43 0,43 0,43 0,43 Bahan Pengisi 4,30 4,30 4,30 4,30 4,30 4,30 Aspal (A) 6,63 6,63 6,63 6,63 6,63 6,63 TOTAL 100,00 100,00 100,00 100,00 100,00 100,00 Sumber: Hasil Penelitian dan perhitungan

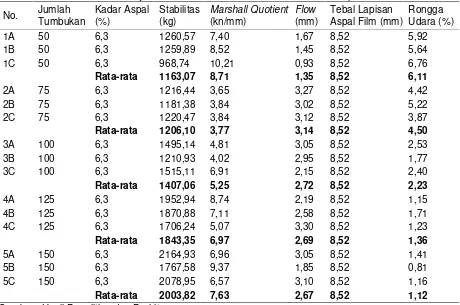

Tabel 7Hasil UjiMarshallUntuk Mencari Jumlah Tumbukan Optimum

No. Jumlah 1A 50 6,3 1260,57 7,40 1,67 8,52 5,92 1B 50 6,3 1259,89 8,52 1,45 8,52 5,64 1C 50 6,3 968,74 10,21 0,93 8,52 6,76

Rata-rata 1163,07 8,71 1,35 8,52 6,11

2A 75 6,3 1216,44 3,65 3,27 8,52 4,42 2B 75 6,3 1181,38 3,84 3,02 8,52 5,22 2C 75 6,3 1220,47 3,84 3,12 8,52 3,87

Rata-rata 1206,10 3,77 3,14 8,52 4,50

3A 100 6,3 1495,14 4,81 3,05 8,52 2,53 3B 100 6,3 1210,93 4,02 2,95 8,52 1,77 3C 100 6,3 1515,11 6,91 2,15 8,52 2,40

Rata-rata 1407,06 5,25 2,72 8,52 2,23

4A 125 6,3 1952,94 8,74 2,19 8,52 1,15 4B 125 6,3 1870,88 7,11 2,58 8,52 1,71 4C 125 6,3 1706,24 5,07 3,30 8,52 1,23

Rata-rata 1843,35 6,97 2,69 8,52 1,36

5A 150 6,3 2164,93 6,96 3,05 8,52 1,41 5B 150 6,3 1767,58 9,37 1,85 8,52 0,81 5C 150 6,3 2078,95 6,57 3,10 8,52 1,16

Rata-rata 2003,82 7,63 2,67 8,52 1,12

Sumber : Hasil Penelitian dan Perhitungan

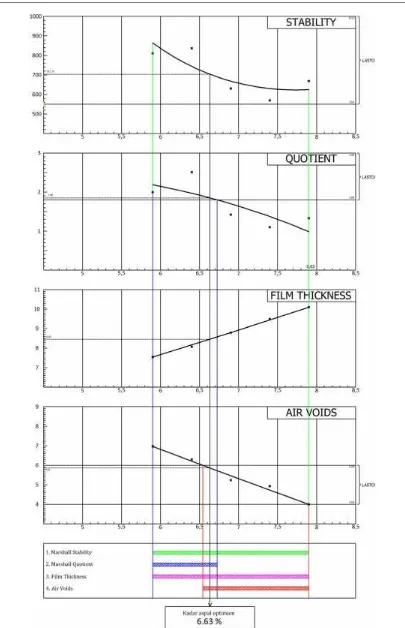

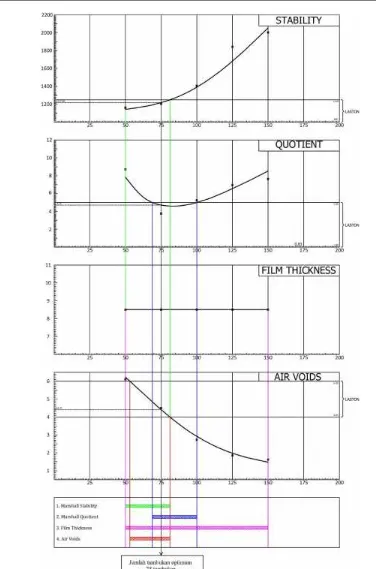

Jumlah Tumbukan Optimum Campuran

Dari grafik diatas untuk campuran dengan variasi tumbukan di dapat jumlah tumbukan optimum yaitu 75 tumbukan. Sehingga didapat :

NilaiMarshall Stability = 1217,80 kg

NilaiMarshall Quotient = 4,71 kN/mm

NilaiBitumen Film Thickness = 8,52 mm

Gambar 2Grafik penentuan jumlah tumbukan optimum

Perbandingan Antara Campuran Normal dan Campuran dengan filler abu ampas tebu dengan variasi tumbukan.

a. Stabilitas

Berdasarkan hasil pemeriksaan nilai Stabilitas diperoleh bahwa campuran normal menghasilkan stabilitas 701,72 kg. Setelah dilakukan penelitian menggunakan abu ampas tebu sebagai filler dengan variasi tumbukan menghasilkan stabilitas 1217,80 kg. Dari hasil tersebut stabilitas mengalami peningkatan.

b. Marshall Quotient (MQ)

Berdasarkan hasil pemeriksaan nilai MQ diperoleh bahwa campuran normal menghasilkan nilai 1,86 kN/mm. Setelah dilakukan penelitian menggunakan abu ampas tebu sebagai filler dengan variasi tumbukan nilai MQ mengalami peningkatan yaitu sebesar 4,71 kN/mm sehingga lebih lentur atau plastis.

c. Film Thickness

Berdasarkan hasil pemeriksaan nilai Film Thickness diperoleh bahwa campuran normal menghasilkan nilai 8,67 mm. Setelah dilakukan penelitian menggunakan abu ampas tebu sebagai filler dengan variasi tumbukan nilaifilm thicknessmengalami penurunan yaitu 8,52 mm.

d. VolumeAirVoid

Berdasarkan hasil pemeriksaan nilai AirVoiddiperoleh bahwa campuran normal menghasilkan nilai 5,8 %. Setelah dilakukan penelitian menggunakan abu ampas tebu sebagaifillerdengan variasi tumbukan nilai AirVoidmengalami penurunan yaitu 4,41%.

4. Kesimpulan dan Saran Kesimpulan

1. Berdasarkan pengujian dengan alat marshall diketahui bahwa penggunaan limbah Abu Ampas Tebu sebagai Filler memberikan pengaruh yang signifikan terhadap karakteristik Marshall pada ATB.

2. Untuk campuran ATB dengan menggunakan abu ampas tebu sebagai filler dengan variasi tumbukan di dapat jumlah tumbukan optimum yaitu 75 tumbukan. Sehingga didapat :

NilaiMarshall Stability = 1217,80 kg

NilaiMarshall Quotient = 4,71 kN/mm

NilaiBitumen Film Thickness = 8,52 mm

NilaiMarshall VolumeAirVoids = 4,41 %

Saran

1. Pengontrolan terhadap pelaksanaan pembuatan campuran harus dilaksanakan dengan teliti serta pengadukan campuran dilakukan dengan baik supaya agregat, aspal, dan bahan campuran lainya bisa tercampur dengan rata.

2. Pemadatan campuran harus dilakukan dengan baik dan teliti supaya mendapatkan hasil yang maksimal.

3. Ketelitian dalam perhitungan (misalnya dalam pembulatan bilangan) sangat diperlukan untuk mendapatkan hasil yang maksimal.

4. Dalam penelitian, kondisi, mutu dan ketelitian peralatan yang digunakan mutlak diperlukan untuk menghasilkan data-data yang benar-benar akurat. Oleh karena itu dalam penelitian selanjutnya kondisi alat harus benar-benar diperhatikan.

5. Kondisi alat harus benar-benar diperhatikan dan faktor kalibrasi alat hendaknya diperhatikan juga karena sangat menentukan kesalahan pembacaan data akan mendapatkan hasil yang tidak akurat.

Referensi

[1] Sukirman, Silvia, (2003)Beton Aspal Campuran Panas. Granit, Jakarta.

[2] Muchtar Syarkawi, H. (2012).Pemanfaatan Abu Baggase Sebagai Bahan Subsitusi Filler Terhadap

Karakteristik Campuran Aspal Beton.Majalah Ilmiah Al-Jibra, ISSN 1441-7797, Makasar.

[3] Buku Panduan Praktikum Jalan Raya, Pemeriksaan Bahan Aspal Beton Campuran Panas (Hot-Mix), Fakultas Teknik, Jurusan Teknik Sipil, Universitas Muhammadiyah Malang, 2011.

[5] Fannisa, Henny dan Moh. Wahyudi, (2010). Perencanaan Campuran Aspal Beton Dengan

Menggunakan Filler Kapur Padam. Tugas Akhir. Program Diploma III Teknik Sipil Universitas

Diponegoro, Semarang.

[6] Departemen Pekerjaan Umum, 2010. Perkerasan Aspal. Spesifikasi Umum Bina Marga 2010, Divisi 6, Direktorat Jenderal Bina Marga, Jakarta.