LAJU KOROSI BAJA TERELEKTROPLATING

DI

LINGKUNGAN AIR LAUT

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

KRISTOFHORUS KURO UMANG

NIM : 045214065

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

i

LAJU KOROSI BAJA TERELEKTROPLATING

DI

LINGKUNGAN AIR LAUT

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

KRISTOFHORUS KURO UMANG

NIM : 045214065

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

CORROSION RATE OF STEEL ELECTROPLATING

IN

SEA WATER ENVIRONMENT

FINAL PROJECT

Presented as Partial fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

KRISTOFHORUS KURO UMANG

Student Number : 045214065

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

vii

INTISARI

LAJU KOROSI BAJA TERELEKTROPLATING

DI LINGKUNGAN AIR LAUT

Tujuan penelitian adalah untuk mengetahui pengaruh lingkungan air laut terhadap sifat fisis dan mekanis baja karbon rendah terelektroplating seng dengan pengujian: kekuatan tarik baja karbon rendah terelektoplating seng, pengamatan struktur makro baja karbon rendah terelektroplating seng, pengamatan struktur mikro baja karbon rendah terelektroplating seng, dan penurunan berat baja karbon rendah terelektroplating seng.

Penelitian dilakukan di Universitas Sanata Dharma, Yogyakarta. Obyek penelitian sebanyak 27 benda uji, terdiri dari: 3 benda uji awal, 12 benda uji baja karbon rendah terelektroplating seng, dan 12 benda uji baja karbon rendah tanpa terelektroplating. 24 benda uji tersebut direndam air laut. Total waktu perendaman benda uji adalah 40 hari, setiap 10 hari dilakukan pengambilan data.

viii

KATA PENGANTAR

Puji syukur penulis haturkan kepada Allah, Bapa, Putra dan Roh kudus

yang telah melimpahkan rahmat-Nya kepada penulis sehingga dapat

menyelesaikan tugas akhir ini.

Tugas akhir ini merupakan salah satu syarat yang harus dipenuhi bagi

mahasiswa Teknik Mesin sebelum dinyatakan lulus sebagai Sarjana Teknik.

Pelaksanaan dan penulisan tugas akhir ini tidak lepas dari bantuan berbagai pihak,

baik berupa materi, bimbingan, kerja sama serta dukungan moril. Dalam

kesempatan ini penulis mengucapkan terimakasih sebanyak-banyaknya kepada :

1. Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., Ketua Program Studi Teknik Mesin

Universitas Sanata Dharma.

3. Wibowo Kusbandono, S.T., M.T., Dosen pembimbing akademik..

4. Budi Setyahandana, S.T., M.T., Dosen Pembimbing Tugas Akhir.

5. Seluruh dosen dan karyawan Fakultas Sains dan Teknologi Universitas

Sanata Dharma

6. Martono Dwiyaning Nugroho, Ag. Ronny Widaryawan, Intan Widanarko,

ix

7. Kepada Papa, Mama, adik, kakak saya yang tercinta, terimakasih atas

dukungan moral, finansial, doa dan motivasi yang tiada henti hingga tugas

akhir ini dapat selesai.

8. Saudara, saudari anggota organisasi ”TEKSAPALA”, teman-teman di

Universitas Sanata Dharma, khususnya Ronal Yawand, teman-teman satu

kos, Andi Suwung, Agus beserta istri, Suroso beserta istri, Bambang,

Maria, Anang, Lia, Andri, Aten Lakapu, Jek, Bapak kos, Ibu kos, dll.

9. Rekan-rekan dan semua pihak yang membantu dalam penulisan tugas

akhir ini.

Yogyakarta, Oktober 2011

x

DAFTAR ISI

LEMBAR JUDUL ... i

LEMBAR JUDUL BAHASA INGGRIS ... ii

LEMBAR PERSETUJUAN DOSEN PEMBIMBING ... iii

LEMBAR PENGESAHAN DOSEN PENGUJI DAN DEKAN ... iv

LEMBAR PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ... vi

INTISARI ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Penelitian ... 1

1.2 Tujuan Penelitian ... 2

1.3 Batasan Penelitian ... 2

BAB II DASAR TEORI ... 4

2.1 Baja Karbon ... 5

2.2 Produksi Bijih Besi ... 6

2.2.1 Proses Pemurnian Bijih Besi...7

xi

2.2.3 Proses Pengolahan Baja ... 9

2.3 Elektroplating ... 14

2.3.1 Prinsip kerja Elektroplating ... 16

2.3.2 Efisiensi Plating ... 18

2.3.3 Faktor-faktor Yang Berpengaruh Pada Plating ... 19

2.4 Pelapisan Seng ... 26

2.4.1 Kegunaan Dan Sifat-sifat Seng ... 26

2.4.2 Peralatan Pelapisan Seng ... 29

2.4.3 Komposisi Dan Kondisi Operasi ... 29

2.4.4 Fungsi Komponen Utama ... 32

2.4.5 Permasalahan Dan Pemecahannya ... 33

2.5 Korosi ... 36

2.5.1 Macam-macam Korosi Yang Disebabkan Oleh Air Laut ... 37

2.5.2 Laju Korosi ... 37

BAB III METODE PENELITIAN ……… 39

3.1 Skema Penelitian ……….. 39

3.2 Bahan Dan Peralatan ... 40

3.3 Pembuatan Benda Uji ... 41

3.3.1 Uji Tarik ... 41

3.3.2 Pengamatan Struktur Mikro ... 42

3.3.3 Pengamatan Struktur Makro ... 43

xii

3.4.1 Uji Tarik ... 43

3.4.2 Pengamatan Struktur Mikro ... 44

3.4.3 Pengamatan Makro ... 45

3.4.4 Uji Berat ... 45

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 46

4.1 Hasil Uji Komposisi ... 46

4.2 Pengujian Tarik ... 46

4.3 Pengujian Struktur Mikro ... 53

4.4 Uji Berat ... 54

4.5 Pengamatan Struktur Makro ... 56

BAB V PENUTUP ... 58

5.1 Kesimpulan ... 58

5.2 Saran ... 59

DAFTAR PUSTAKA ... 60 LAMPIRAN

Lampiran : Hasil Uji Komposisi kimia

Lampiran : Gambar Mesin Uji dan Alat

Lampiran : Gambar Pengamatan Struktur Mikro

xiii

DAFTAR GAMBAR

Gambar 2.1 Proses Bijih Besi Sebelum Dimasukkan Kedalam

Dapur/Konverter ... 8

Gambar 2.2 Konstruksi Dapur Tinggi ... 10

Gambar 2.3 Diagram Alir Proses Dapur Tinggi ... 11

Gambar 2.4 Dapur Tinggi ... 12

Gambar 2.5 Diagram Alir Pembuatan Baja Dengan Menggunakan Konverter ... 12

Gambar 2.6 Proses Pembuatan Baja Setelah Melalui konverter ... 13

Gambar 2.7 Proses Elektroplating ... 16

Gambar 3.1 Benda Uji Tarik ( spesimen ) ... 41

gambar 3.2 Standarisasi Dimensi Plat ASTM A370 ... 42

Gambar 4.1 Grafik Kekuatan Tarik Rata–rata Benda Uji Terelektroplating Seng ... 48

Gambar 4.2 Grafik Regangan Rata–rata Benda Uji Terelektroplating Seng ………. 48

Gambar 4.3 Grafik Kekuatan Tarik Rata–rata Benda Uji Tanpa Terelektroplating ………. 50

Gambar 4.4 Grafik Regangan Rata – rata Benda Uji Tanpa Terelektroplating ……….. 50

Gambar 4.5 Grafik Kekuatan Tarik Rata–rata Benda Uji ………... 51

xiv

Gambar 4.7 Benda Uji 3 ( kontak air laut 30 hari ) Tanpa Perlakuan

Elektroplating ... 53

Gambar 4.8 Benda Uji (kontak air laut 10 hari) Tanpa Perlakuan

Elektroplating ... 56

Gambar 4.9 Benda Uji (kontak air laut 10 hari) Dengan Perlakuan

xv

DAFTAR TABEL

Tabel 2.1 Perbandingan Kekuatan ... 6

Tabel 2.2 Komposisi Dan Kondisi Operasi Plating Seng Sianida Tinggi ... 30

Tabel 2.3 Komposisi Dan Kondisi Operasi Plating Seng (lanjut) ... 31

Tabel 4.1 Benda Uji Hasil Fabrikasi (tanpa elekroplating) ... 47

Tabel 4.2 Benda Uji Kontak Air Laut Selama 10 s/d 40 Hari Terelektroplating Seng ... 47

Tabel 4.3 Benda Uji Kontak Air Laut Selama 10 s/d 40 Hari Tanpa Elektroplating ... 49

Tabel 4.4 Kedalaman Korosi ………... 53

Tabel 4.5 Berat Benda Uji Tanpa Perlakuan Elektroplating ... 54

Tabel 4.6 Berat Benda Uji Dengan Perlakuan Elektroplating seng ... 55

1 BAB I PENDAHULUAN

1.1. Latar Belakang Penelitian

Menurut data, sebagian besar permukaan bumi merupakan perairan

khususnya laut. Berbagai macam bentuk penelitian menjadi semakin luas

tidak hanya di dataran, tetapi juga berkembang di perairan (laut) bahkan

ditempatkan jauh dari daratan yang mempunyai fungsi beragam (Trethewey

K.R, 1991).

Adapun beberapa fungsi kemajuan teknologi yang diletakkan di

perairan (khususnya laut) diantaranya adalah: alat pendeteksi gempa, kilang

minyak, bahkan yang tidak ketinggalan dan dikembangkan saat ini adalah

alat penghasil energi alternatif. Kesemuanya itu tentu harus didukung

dengan berbagai macam aspek penelitian, salah satunya adalah pengetahuan

bahan yang dapat dipahami sebagai cara mendisain dan merekayasa struktur

material secara optimal melalui proses yang sesuai untuk menghasilkan

sifat-sifat optimal yang diperlukan untuk aplikasi tertentu khususnya kontak

dengan air laut.

Pengetahuan bahan juga dapat dipahami sebagai pengetahuan yang

diperlukan untuk memilih dan memanfaatkan bahan secara optimal untuk

menghasilkan disain struktur atau komponen yang aman dan efisien dengan

biaya yang rendah. Atas dasar dari pengetian pengetahuan bahan tersebut,

elektroplating. Seperti kita tahu sifat-sifat baja karbon rendah selain mudah

didisain (dibentuk), harga murah, juga banyak diproduksi sehingga untuk

mencari baja tersebut tidak mengalami kesulitan. Untuk mengurangi laju

korosi akibat kontak dengan air laut (karena korosi tetap akan terjadi,

sehingga kita hanya dapat mengurangi laju korosi), penulis memilih

perlakuan elektroplating dengan bahan pelapis seng, ini juga tidak terlepas

dari minimnya biaya yang penulis keluarkan untuk mendukung penelitian

(Tata Surdia dan Saito Shinroku, 1999).

1.2. Tujuan Penelitian

Penelitian ini bertujuan mengetahui pengaruh laju korosi yang

ditimbulkan oleh air laut terhadap sifat fisis dan mekanis pada baja yang

dilapisi seng dengan cara elektroplating, yaitu uji:

a) Kekuatan tarik

b) Pengamatan Struktur Mikro

c) Pengamatan Struktur Makro

d) Uji Berat

1.3. Batasan Penelitian

Dalam penelitian ini diberikan batasan-batasan masalah agar dapat

terarah dan lebih sistematis. Berikut daftar spesifikasi batasan masalah:

a) Bahan yang digunakan adalah baja karbon rendah

c) Benda uji terelektroplating berjumlah 12

d) Benda uji tanpa elektroplating berjumlah 12

e) Korosi dilakukan dalam air laut

f) Pengambilan data pertama 10 hari

g) Pengambilan data kedua 20 hari

h) Pengambilan data ketiga 30 hari

4 BAB II DASAR TEORI

Baja dan besi sampai saat ini menduduki peringkat pertama logam yang

paling banyak penggunaanya. Besi dan baja mempunyai kandungan unsur utama

yang sama yaitu Fe. Penggunaan besi dan baja dewasa ini sangat luas mulai dari

perlatan yang sepele seperti jarum, peniti sampai dengan alat – alat dan mesin

berat.

Berikut merupakan sejarah baja:

Besi ditemukan digunakan pertama kali pada sekitar 1500 SM

Tahun 1100 SM, Bangsa hittites yang merahasiakan pembuatan tersebut

selama 400 tahun dikuasai oleh bangsa asia barat, pada tahun tersebut

proses peleburan besi mulai diketahui secara luas.

Tahun 1000 SM, bangsa yunani, mesir, jews, roma, carhaginians dan

asiria juga mempelajari peleburan dan menggunakan besi dalam

kehidupannya.

Tahun 800 SM, India berhasil membuat besi setelah di invansi oleh

bangsa arya.

Tahun 700 – 600 SM, Cina belajar membuat besi.

Tahun 400 – 500 SM, baja sudah ditemukan penggunaannya di eropa.

Tahun 1000 M, baja dengan campuran unsur lain ditemukan pertama

kali pada 1000 M pada kekaisaran fatim yang disebut dengan baja

damascus.

1300 M, rahasia pembuatan baja damaskus hilang.

1700 M, baja kembali diteliti penggunaan dan pembuatannya di eropa.

(www.oke.or.id, Ahmad Hasnan S)

2.1. Baja Karbon

Unsur pada baja cor dan baja tempa hampir sama, kecuali unsur Si dan Mn

yang berfungsi mengikat O2. Baja cor dihasilkan dari penambahan karbon sekitar

0,05% sampai 1,7% pada besi murni (ferrit). Baja ini dibedakan atas:

Baja karbon rendah (unsur C < 0,3%)

Baja karbon sedang (unsur C 0,3% - 0,5%)

Baja karbon tinggi (unsur C > 0,5%)

Baja karbon rendah

Baja karbon rendah merupakan perpaduan unsur logam atau ferrous (Fe)

dengan unsur karbon (C) dengan kurang dari 0,3%. Bahan jenis ini biasanya

banyak digunakan untuk alat perkakas dan bahan bangunan atau konstruksi.

Baja karbon rendah mempunyai sifat mekanis, yaitu:

1. Liat atau ulet (memiliki kekuatan tarik tinggi)

2. Cukup tangguh dan kuat (tidak mudah retak)

3. Mudah dibentuk

5. Kekuatan baik

Baja karbon rendah juga memiliki sifat yang tidak menguntungkan

dibandingkan dengan logam lainnya, seperti:

1. Kekuatan baik, tetapi massa besar.

2. Tidak tahan temperatur rendah.

3. Tidak tahan korosi, dll.

(Tata Surdia dan Saito Shinroku, 1999)

Berikut dapat dilihat sifat mekanis dari baja dibandingkan dengan logam

lainnya

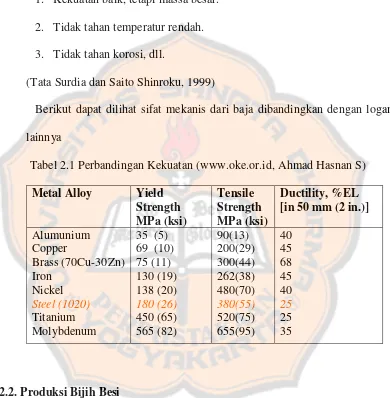

Tabel 2.1 Perbandingan Kekuatan (www.oke.or.id, Ahmad Hasnan S)

Metal Alloy Yield

2.2. Produksi Bijih Besi

Bahan baku pembuatan baja adalah bijih besi. Bijih besi adalah bahan

tambang dengan sumber yang tak habis-habisnya dan bisa ditemukan hampir

diseluruh dunia. Tempat-tempat yang paling penting dimana bijih besi

2.2.1. Proses Pemurnian Bijih Besi

Bijih besi antara lain : Hematite (Fe2O3 - 70 % iron), Magnetite

(Fe3O4 - 72 % iron), Limonite (Fe2O3 + H2O - 50 % to 66 % iron) dan

Siderite(FeCO3- 48 % iron).

Proses pemurnian besi memiliki prinsip dasar yaitu menghilangkan

kandungan oksigen dalam bijih besi. Untuk memurnikan bijih besi kita

dapat melakukannya dengan cara dua cara, yaitu: cara tradisional

(blomery) dan dengan proses yang lebih moderen.

Cara tradisional : blomery, pada proses ini bijih besi dibakar

dengan charcoal, dimana banyak mengandung carbon sehingga terjadi

pengikatan oksigen, pembakaran tersebut menghasilkan karbondiokasida

dan karbon monoksida yang terlepas ke udara, sehingga besi murni

didapat dan dikeluarkan dari dapur, kekurangnya tidak semua besi dapat

melebur sehingga terbentuk spoge (spoge berisi besi dan silica).

Proses lebih modern adalah dengan blast furnace. Blast furnace

diisi oleh bijih besi, charcoal atau coke (coke adalah charcoal yang

terbuat dari coal) dan limestone (CaCO3). Angin secara kencang dan

kontinu ditiupkan dari bawah dapur. Hasil peleburan besi akan berada di

bawah. Cairan besi yang keluar ditampung dan disebut denganpig iron.

Bahan baku pembuatan baja adalah bijih besi, dan diperlukan

bahan bakar, bahan tambah, dan juga oksigen. Bahan-bahan tersebut

diperlukan untuk proses pembuatan baja baik menggunakan dapur

maupun konverter.

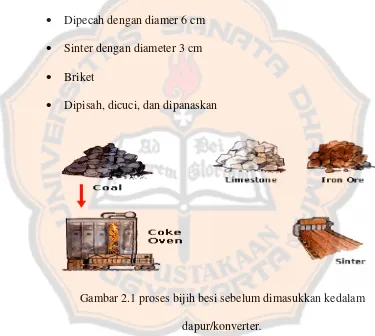

Sebelum bijih besi dimasukkan kedalam dupur atau konverter, maka

pertama kali bijih besi dibentuk dengan cara:

Dipecah dengan diamer 6 cm

Sinter dengan diameter 3 cm

Briket

Dipisah, dicuci, dan dipanaskan

Gambar 2.1 proses bijih besi sebelum dimasukkan kedalam

dapur/konverter.

Kemudian bahan bakar bisa berupa: kokas (mengandung P dan S,

nilai kalor tinggi), atau Arang kayu (tidak mengandung P dan S, nilai

kalor rendah) setelah itu udara (oksigen).

Pada persiapan berikutnnya untuk memproses pembuatan baja

dolomit. Fungsi dari bahan tambah adalah untuk mengikat kotoran (P

dan S) sekaligus untuk menurunkan titik lebur bijih besi.

Bahan terakhir yang dibutuhkan dalam proses pembuatan baja

adalah oksigen, dimana berfungsi untuk menaikkan suhu yang

dipergunakan untuk meleburkan bijih besi dengan cara menaikkan

tekanan pada dapur maupun konverter.

2.2.3 Proses Pengolahan Baja

Seperti yang ditulis diatas, pengolahan baja dapat menggunakan

dapur maupun konverter. Masing-masing penggunaan baik itu dapur

atau konverter untuk mengolah bijih besi menjadi baja mempunyai

keunggulan serta hasil yang berbeda-beda.

Dapur sendiri bermacam-macam begitupula dengan konverter.

Jenis dapur yang sering digunakan untuk mengolah bijih besi menjadi

baja diantaranya: dapur Tinggi, dapur Siemen martin, dapur induksi,

dapur duplex dan lain-lain. Begitu juga dengan konverter, terdapat:

konverter Thomas, konverter Bessemer dan lain-lain. Disini penulis

hanya menjelaskan sedikit mengenai dapur tinggi dan konverter Thomas.

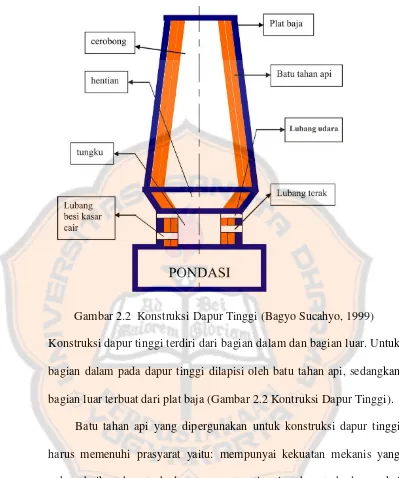

Pada dapur tinggi dapat dilihat bentuk konstruksinya pada gambar

Gambar 2.2 Konstruksi Dapur Tinggi (Bagyo Sucahyo, 1999)

Konstruksi dapur tinggi terdiri dari bagian dalam dan bagian luar. Untuk

bagian dalam pada dapur tinggi dilapisi oleh batu tahan api, sedangkan

bagian luar terbuat dari plat baja (Gambar 2.2 Kontruksi Dapur Tinggi).

Batu tahan api yang dipergunakan untuk konstruksi dapur tinggi

harus memenuhi prasyarat yaitu: mempunyai kekuatan mekanis yang

cukup baik, tahan terhadap temperatur tinggi, tahan terhadap reaksi

kimia yang terjadi pada dapur tinggi, mempunyai angka pemuaian yang

rendah, dan porous (berpori).

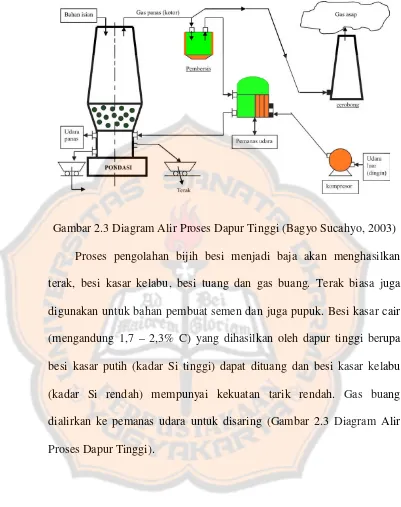

Proses pengolahan baja pada dapur tinggi dapat dilihat pada

Gambar 2.3 Diagram Alir Proses Dapur Tinggi (Bagyo Sucahyo, 2003)

Proses pengolahan bijih besi menjadi baja akan menghasilkan

terak, besi kasar kelabu, besi tuang dan gas buang. Terak biasa juga

digunakan untuk bahan pembuat semen dan juga pupuk. Besi kasar cair

(mengandung 1,7 – 2,3% C) yang dihasilkan oleh dapur tinggi berupa

besi kasar putih (kadar Si tinggi) dapat dituang dan besi kasar kelabu

(kadar Si rendah) mempunyai kekuatan tarik rendah. Gas buang

dialirkan ke pemanas udara untuk disaring (Gambar 2.3 Diagram Alir

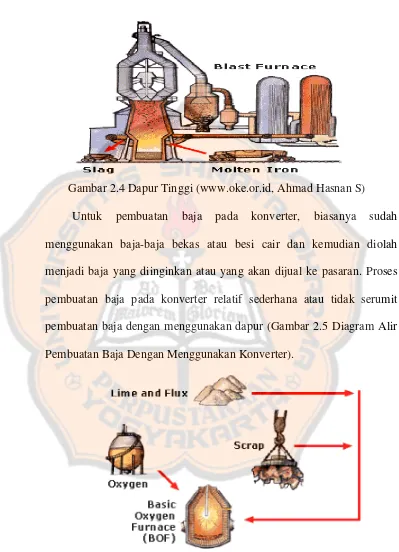

Gambar 2.4 Dapur Tinggi (www.oke.or.id, Ahmad Hasnan S)

Untuk pembuatan baja pada konverter, biasanya sudah

menggunakan baja-baja bekas atau besi cair dan kemudian diolah

menjadi baja yang diinginkan atau yang akan dijual ke pasaran. Proses

pembuatan baja pada konverter relatif sederhana atau tidak serumit

pembuatan baja dengan menggunakan dapur (Gambar 2.5 Diagram Alir

Pembuatan Baja Dengan Menggunakan Konverter).

Gambar 2.5 Diagram Alir Pembuatan Baja Dengan Menggunakan

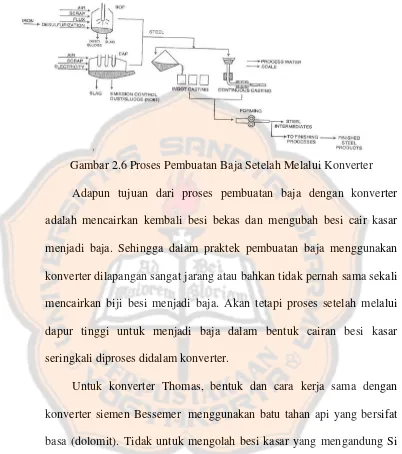

Gambar 2.6 Proses Pembuatan Baja Setelah Melalui Konverter

Adapun tujuan dari proses pembuatan baja dengan konverter

adalah mencairkan kembali besi bekas dan mengubah besi cair kasar

menjadi baja. Sehingga dalam praktek pembuatan baja menggunakan

konverter dilapangan sangat jarang atau bahkan tidak pernah sama sekali

mencairkan biji besi menjadi baja. Akan tetapi proses setelah melalui

dapur tinggi untuk menjadi baja dalam bentuk cairan besi kasar

seringkali diproses didalam konverter.

Untuk konverter Thomas, bentuk dan cara kerja sama dengan

konverter siemen Bessemer menggunakan batu tahan api yang bersifat

basa (dolomit). Tidak untuk mengolah besi kasar yang mengandung Si

(0,3% - 0,8%) karena akan bereaksi dengan batu tahan api. Sebagai

pengganti Si, dengan unsur P (1,7% – 2%) dan Mn (1% – 2 %).

Proses pada konverter Thomas dimulai dari memasukkan bahan

tambah, besi kasar putih kemudian dihembuskan udara. Pada saat

naik dan terbentuk terak basa. Unsur phospor belum terpisah dengan Fe.

Proses selanjutnya pembakaran karbon, suhu turun. Setelah suhu turun

terjadi oksidasi Phospor terhadap Fe, saat terjadi oksidasi suhu kembali

naik. Hasilnya berupa baja dengan kadar 0,005 – 0,5% C, untuk baja

profil dan baja tuang (Bagyo Sucahyo, 1999).

2.3. Elektroplating

Elektroplating didefinisikan sebagai perpindahan ion logam dengan

bantuan arus listrik melalui elektrolit sehingga ion logam mengendap pada

benda padat konduktif membentuk lapisan logam. Ion logam dapat diperoleh

dari elektrolit maupun berasal dari pelarutan anoda logam ke dalam

elektrolit. Pengendapan terjadi pada benda kerja yang berlaku sebagai

katoda. Lapisan logam yang mengendap disebut juga sebagai deposit. Dalam

pembahasan selanjutnya digunakan istilah plating atau lapis listrik atau

pelapisan logam yang maksudnya adalah elektroplating.

Ion merupakan atom atau molekul bermuatan listrik positif atau

negatif. Atom atau molekul bermuatan positif bila mempunyai proton lebih

besar daripada electron. Suatu ion logam atau molekul bermuatan positif bila

melepas electron disebut kation. Muatan negatif diperoleh bila suatu atom

atau molekul menerima electron disebut anion.

Atom merupakan bagian terkecil suatu unsur, terdiri dari inti berupa

proton dan neutron yang dikelilingi oleh electron. Bila jumlah proton sama

Elektron adalah bagian dari suatu atom yang mempunyai massa

sangat kecil dan bermuatan negatif. Proton merupakan partikel atom yang

menentukan massa atom dan bermuatan positif. Sedangkan neutron

merupakan partikel bermassa tetapi tidak bermuatan.

Arus listrik pada dasarnya adalah aliran elektron, yang dapat

mengalir dari satu atom ke atom yang lainnya. Bila arah arus selalu sama

setiap saat disebut sebagai arus searah (DC: direct current), dan bila terjadi

arah balik terhadap arah dasarnya disebut sebagai arus bolak-balik (AC:

alternating current). Arus yang dipakai pada electroplating adalah arus

searah. Sumber arus DC dapat diperoleh dari accumulator, batu baterai atau

dengan mengubah arus AC menjadi DC dengan menggunakan adaptor atau

rectifier.

Elektrolit merupakan larutan yang mengandung ion-ion sehingga

dapat menghantarkan arus listrik. Sebagai contoh elektrolit untuk plating

tembaga mengandung senyawa tembaga sulfat (CuSO4) yang terurai dalam

larutan yang membentuk ion positif Cu2+ dan ion negatif SO42. Untuk

memperbesar hantaran arus listrik ditambahkan asam sulfat (H2SO4) yang

terurai menjadi ion positif H3O+ (berasal dari H2O + H+ = H3O+) dan ion

negatif SO42-.

Apabila buah benda padat disambungkan dengan arus listrik dan

dicelupkan kedalam elektrolit, bagian yang tersambung dengan kotub positif

disebut anoda dan yang tersambung dengan kutub negatif disebut katoda.

Mn+

M0 Penghantar arus

Anoda

Bak plating

Larutan elektrolit Sumber arus

searah, DC

(+)

(-) Katoda larutan seperti anoda tembaga (Cu), nikel (Ni) dan anoda inaktif yang tidak

akan terionisasi seperti karbon (C).

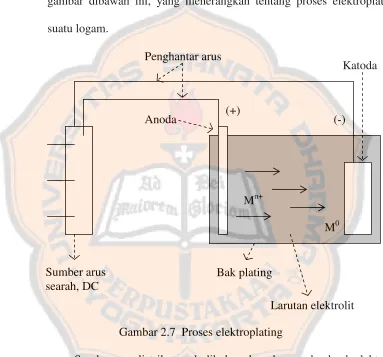

2.3.1. Prinsip Kerja Elektroplating

Prisip utama terjadinya proses elektroplating ditunjukkan pada

gambar dibawah ini, yang menerangkan tentang proses elektroplating

suatu logam.

Gambar 2.7 Proses elektroplating

Sumber arus listrik searah dihubungkan dengan dua buah elektroda

yaitu elektroda yang dihubungkan dengan kutub negatif disebut sebagai

katoda dan elektroda positif disebut anoda. Benda yang akan dilapisi

harus bersifat konduktif atau menghantarkan arus listrik dan berfungsi

anoda aktif digunakan anoda logam yang mempunyai kemurnian tinggi.

Arus mengalir dari anoda menuju katoda melalui elektrolit.

Proses pelapisan pada benda kerja dilakukan pada suatu elektrolit

yang mengandung senyawa logam. Untuk meningkatkan hantaran arus

dapat ditambahkan asam atau basa. Ion logam (Mn+) dalam elektrolit yang bermuata positif menuju benda kerja sebagai katoda yang

bermuatan negatif sehingga ion logam Mn+ akan tereduksi menjadi logam M dan mengendap di katoda membentuk lapisan logam (deposit),

menurut reaksi:

Mn++ ne Mo

Ion logam dalam elektrolit yang telah tereduksi dan menempel

dikatoda, posisinya akan diganti oleh anoda logam yang teroksidasi dan

larut dalam elektrolit atau dari penambahan larutan senyawa logam. Pada

anoda terjadi oksidasi menurut reaksi:

Mo Mn+ +ne

Apabila proses electroplating berjalan seimbang maka konsentrasi

akan tetap, anoda makin lama berkurang dan terjadi pengendapan logam

yang melapisi katoda sebagai benda kerja. Reaksi oksidasi-reduksi

secara keseluruhan dapat dituliskan sebagai berikut:

Anoda : Mo Mn++ ne Katoda : Mn++ ne Mo

Apabila plating menggunakan anoda inaktif maka logam yang

menempel pada katoda hanya berasal dari larutan, sehingga konsentrasi

larutan makin berkurang dan diperlukan kontrol yang ketat terhadap

konsentrasi larutan elektroplating untuk menjaga efisiensi proses dan

kualitas lapisan (gambar 2.7 proses elektroplating).

2.3.2. Efisiensi Plating

Efisiensi plating pada umumnya dinyatakan sebagai efisiensi arus

anoda maupun katoda. Efisiensi katoda yaitu arus yang digunakan untuk

pengendapan logam pada katoda dibandingkan dengan total arus masuk.

Arus yang tidak dipakai untuk pengendapan digunakan untuk penguraian

air membentuk gas hydrogen, hilang menjadi panas atau pengendapan

logam-logam lain sebagai impuritas yang tak diinginkan. Efisiensi anoda

yaitu perbandingan antara jumlah logam yang terlarut dalam elektrolit

disbanding dengan jumlah teoritis yang dapat larut menurut hokum

Faraday.

Kondisi plating yang baik bila diperoleh efisiensi katoda sama

dengan efisiensi anoda, sehingga konsentrasi larutan bila menggunakan

anoda aktif akan selalu tetap.

Efesiensi arus katoda sering dipakai sebagai pedoman menilai

apakah semua arus yang masuk digunakan untuk mengendapkan ion

logam pada katoda sehingga didapat efisiensi plating sebesar 100%

homogen dan elektrolis air merupakan beberapa penyebab rendahnya

efisiensi.

2.3.3. Fakto-Faktor Yang Berpengaruh Pada Plating

Kualitas hasil elektroplating maupun efisiensi arus sangat

dipengaruhi oleh variable proses sebagai berikut:

Konsentrasi elektrolit,

Larutan elektrolit terdiri dari komponen utama berupa senyawa

logam dalam bentuk garam terlarut dan asam atau basa. Senyawa

logam merupakan sumber logam yang menempel pada benda kerja.

Larutan asam atau basa dalam elektrolit berfungsi untuk

meningkatkan konduktifitas atau daya hantar listrik.

Konsentrasi elektrolit selama proses plating berlangsung akan

mengalami perubahan terutama penguapan dan berpindahnya ion

logam dari lrutan yang mengendap di katoda. Pada umumnya

kelebihan kadar logam menyebabkan menurunnya kekilapan dan

kerapatan lapisan, dan juga mengakibatkan terjadinya pemborosan

bahan. Apabila kadar logam rendah terjadi penurunan konduktifitas

sehingga proses plating menjadi lambat. Oleh karena itu konsentrasi

elektrolit perlu dijaga konstan dengan melakukan analisis larutan

secara teratur.

Sirkulasi elektrolit

Distribusi ion-ion didalam elektrolit seringkali tidak merata

terjadinya perpindahan ion logam positif yang mengendap,

sedangkan disekitar anoda seringkali terjadi kelebihan ion positif

yang berasal dari oksidasi logam.

Sirkulasi elektrolit bertujuan agar distribusi ion-ion baik positif

ataupun negatif didalam elektrolit menjadi merata sehingga dapat

dihindari terjadinya polarisasi. Polarisasi terjadi bila dua daerah

dalam elektrolit sangat positif dan yang lainnya sangat negatif

sehingga diperlukan tegangan yang lebih tinggi agar arus dapat

mengalir melalui elektrolit dari anoda ke katoda. Sirkulasi elektrolit

dapat dilakukan dengan bantuan pompa ataupun dengan hembusan

udara dari blower melalui pipa-pipa yang dipasang didasar tangki.

Rapat arus

Berdasarkan hukum Faraday, banyaknya endapan sebanding

dengan kuat arus. Akan tetapi dalam praktek, besaran yang

diperlukan untuk plating adalah rapat arus yaitu arus persatuan luas,

biasanya dinyatakan dalam Amper/dm2 (A/dm2) atau Amper/ft2 (A/ft2). Rapat arus antara anoda dan katoda besarnya berbeda dan rapat aruus katoda merupakan besaran yang perlu diperhatikan agar

kualitas endapan pada katoda berkualitas baik dan tidak sampai

terbakar.

Semakin besar rapat arus maka laju plating makin cepat dan

waktu yang diperlukan untuk memperoleh endapan dengan ketebalan

plating berjumlah banyak atau luasan benda besar maka diperlukan

arus yang besar dan kemudian diturunkan bila jumlah benda sedikit

atau luasan benda kecil. Rapat arus yang terlalu tinggi menyebabkan

terjadinya panas sehingga benda kerja yang diplating dapat terbakr

dengan ditandai warna yang menghitam.

Tegangan

Tegangan yang diperlukan untuk proses electroplating

tergantung dari jenis, komposisi dan kondisi elektrolit. Rapat arus

dapat dinaikkan dengan menaikan tegangan, akan tetapi hal ini dapat

menyebabkan terjadinya polarisasi dan tercapainya tegangan batas.

Pada keadaan tegangan batas, tidak terjadi aliran arus melalui

elektrolit, dan bila tegangan dinaikkan akan terjadi elektrolisis air

yang menghasilkan gas hydrogen dan oksigen. Tegangan batas dapat

dinaikkan dengan cara sirkulasi elektrolit, mempertinggi temperature

larutan dan memperbaiki konsentrasi elektrolit.

Jarak anoda-katoda

Jarak anoda-katoda menentukan hantaran arus listrik dan sangat

berpengaruh terhadap keseragaman tebal lapisan. Besarnya hantaran

berbanding terbalik dengan jarak. Apbila jarak anoda-katoda kecil,

hambatan menjadi kecil dan konduktivitas besar sehingga untuk

mendapatkan arus yang besar diperlukan tegangan yang lebih

Rasio dan bentuk anoda-katoda

Perbandingan permukaan anoda-katoda sangat penting untuk

menjaga agar ion-ion di dalam elektroplating selalu seimbang.

Standard rasio anoda-katoda tergantung dari jenis plating. Untuk

menjaga agar konsentrasi elektrolit selalu seimbang, misalnya saja

konsentrasi tembaga sulfat terhadap asam sulfat maka pada plating

tembaga harus dijaga agar perbandingan anoda tembaga terhadap

benda kerja selalu mendekati standard. Bila anoda lebih sedikit

dibanding katoda akan terjadi kekurangan ion tembaga di dalam

larutan dan endapan yang terbentuk menjadi lambat dan tidak

normal.

Distribusi arus

Lintasan arus dari anoda ke katoda tidak semuanya lurus tetapi

cenderung melengkung terutama yang berasal dari ujung anoda ke

ujung katoda. Keadaan ini menyebabkan rapat arus ke ujung-ujung

katoda menjadi lebih besar sehingga endapan yang terbentuk pada

bagian ujung cenderung lebih tebal. Itulah sebabnya apabila

melakukan plating batangan besi dengan tembaga ataupun silinder

dengan tembaga dan krom sering dihasilkan ujung-ujung silinder

cenderung lebih tebal dibandingkan pada bagian tengah.

Pada plating benda-benda yang rumit seringkali dihasilkan

pelapisan yang tak merata terutama pada daerah arus rendah (low

keadaan tersebut biasanya dipasang anoda sekunder sehingga dapat

diperoleh rapat arus yang seragam dan daerah yang sulit atau berarus

rendah dapat diperkuat dengan adanya anoda bantuan tersebut.

Sedangkan pada daerah dengan arus yang tinggi dapat dipasang

pemecah arus yang biasanya berupa plastik berbentuk sikat gigi.

Temperatur

Temperatur berpengaruh terhadap konduktivitas. Temperatur

semakin tinggi menyebabkan konduktivitas larutan makin besar

sehingga mempercepat hantaran arus listrik. Pada temperatur tinggi

dapat diperoleh rapat arus yang besar dan juga mempertinggi

tegangan batas polarisasi. Namun demikian setiap semua jenis

plating mempunyai rentang temperatur operasi optimum yang

berkaitan dengan sifat endapan logam pada benda kerja maupun sifat

dari aditif. Temperatur yang terlalu tinggi dapat menyebabkan

endapan terdapakar dan terjadi kerusakan aditif.

Daya tembus

Daya tembus didefinisikan sebagai kemampuan proses

elektroplating untuk menutup katoda dengan lapisan seseragam

mungkin, ditentukan oleh pengaturan geometri tanki dan berbagai

parameter proses termasuk juga jenis elektrolit. Letak geometri

katoda-anoda menentukan distribusi arus primer seperti yang telah

dibahas pada distribusi arus diatas. Daya tembus terutama sangat

Rapat arus yang besar cenderung membuat lapisan pada

ujung-ujung benda kerja menjadi lebih tebal karena mendapat rapat arus

yang lebih besar. Keadaan ini dapat diatasi dengan pemasangan

pemecah arus dari bahan-bahan isolator seperti plastic berbentuk

gerigi yang dipasang antara anoda dengan ujung benda kerja.

Edealnya pemasangan anoda-katoda tepat berhadap-hadapan pada

jarak yang sama, namun dalam praktek hal ini jarang dapat dilakukan

dan menyebabkan daya tembus tidak sama. Pengaruh lanjut dari daya

tembus adalah distribusi arus sekunder sebagai hasil antara distribusi

arus primer dan polarisasi.

Epitaxy dan leveling

Pengertian epitaxy adalah lapisan mengikuti bentuk dan

struktur benda kerja sebagai katoda, sehingga benda kerja yang kasar

menghasilkan lapisan kasar. Contoh dapat diamati bila benda yang

akan dilapis dengan krom permukaannya kasar dan berserat maka

hasil akhir pelapisan krom juga kasar dan berserat.

Leveling dimaksudkan bahwa lapisan meratakan bagian-bagian

benda kerja yang cekung, sehingga plating mempunyai

kecendrungan menutupi permukaan-permukaan benda yang cekung

menjadi rata. Epitaxy dapat dicegah dengan persiapan permukaan

benda kerja yang halus. Pembentukan leveling yang baik dapat

dilakukan dengan penambahan aditif pada plating tembaga akan

Aditif

Aditif merupakan zat tambahan dengan jumlah kecil

dimaksudkan untuk mengatur pertumbuhan kristal sehingga

diperoleh hasil plating dengan kualitas yang baik meliputi kecerahan

atau kekilapan (bright) dan kekerasan (hard). Pemberian aditif dapat

juga memperbaiki leveling. Aditif umumnya berupa senyawa organik

yang bekerja pada rentang temperatur tertentu dan dapat rusak

selama proses berlangsung. Oleh karena itu kontrol dan tambahan

aditif diperlukan bila terjadi penurunan kualitas hasil plating,

misalnya endapan tidak lagi cemerlang dan rapuh.

Kontaminan

Adanya padatang yang melayang-layang, tersuspensi maupun

terlarut dalam elektrolit dapat menyebabkan kontaminasi bagi

elektrolit yang berpengaruh pada kualitas hasil plating. Padatang

yang melayang-layang dapat pula ikut mengendap dikatoda sehingga

hasil plating pada benda kerja menjadi kasar. Adanya ion logam

yang tak dikehendaki dapat menyebabkan terjadinya noda-noda atau

bintik-bintik pada permukaan plating.

Elektrolit seringkali juga menjadi rusak karena adanya

kontaminan sehingga pengendapan pada katoda tidak dapat

berlangsung dengan sempurna. Kontaminan berupa padatan

tersuspensi juga akan mengganggu endapan logam pada benda kerja.

elektrolit, dan dapat pula berasal dari alat-alat untuk kerja maupun

benda kerja yang tidak dilakukan pembersihan dengan baik.

Kontaminan berupa partikel-partikel yang melayang maupun

tersuspensi dapat dihilangkan dengan cara filtrasi pada aliran

sirkulasi cairan yang dipasang sebelum pompa. Bila kontaminan

berupa ion-ion terlarut dalam air dilakukan pengolahan air sehingga

kandungan ion-ion logam menjadi sangat rendah. Penggunaan air

desrilasi atau air demineralisasi yang kandungan ion-ion sangat kecil

mencegah kontaminasi. Kontaminan bahan organik yang terjadi pada

saat proses dihilangkan secara oksidasi denga hidrogen peroksida

maupun secara filtrasi dan penukar ion. Sedangkan kontaminan

bahan organik dihilangkan denga melakukan dummy, yaitu

elektroplating menggunakan arus yang sangat rendah sehingga

ion-ion logam pengotor akan menempel pada katoda yang berbentuk plat

bergelombang.

2.4. Pelapisan Seng

2.4.1 Kegunaan dan Sifat-Sifat Seng

Banyak sekali bahan-bahan dari besi atau baja yang dilapisi dengan

dengan logam seng dengan berbagai tujuan, diantaranya adalah untuk:

Melindungi bahan dari koroasi

Memberikan penampilan yang lebih bagus dan menarik dari benda

dasarnya

Pelapisan seng dapat dilakukan dengan dua cara, yaitu:

1. Proses pencelupan panas atau lebih dikenal galvanizing.

Pada proses ini benda kerja dicelupkan dalam lelehan logam seng

(hot dipping), sehingga lapisan seng menempel padanya.

Barang-barang seperti atap rumah, ember logam, tangki, pagar jalan

tol, pagar trails, tiang listrik dilapisi seng melalui proses ini.

2. proses pencelupan dingin atau dikenal dengan elektrogalvanizing

atau zinc plating

benda kerja dimasukkan dalam larutan elektrolit yang

mengandung ion-ion seng dan alkali atau asam. Dengan bantuan arus

searah ion-ion seng tersebut direduksi menjadi logam seng dan

menempel pada benda kerja yang bertindak sebagai katoda. Logam

seng sebagai anoda melarut memberikan ion-ion seng ke dalam

larutan.

Cara ini lebih cocok untuk barang-barang teknik yang

memerlukan ketelitian dimensional misalnya ketebalan yang

seragam, dan lekuk-lekuk atau bagian-bagian kecil dari benda kerja

yang tidak boleh mengalami perubahan bentuk. Barang-barang yang

dibuat melalui proses plating misalnya mur baut, paku, komponen

sepeda dan motor, peralatan pertanian, klem-klem untuk jaringan

Hasil pelapisan seng berwarna putih kebiru-biruan, dan dapat

dijadikan warna lain seperti pelangi, hitam, kuning melalui proses

pewarnaan lanjut.

Sifat-sifat fisika seng:

logam yang berwarna putih kebiru-biruan

dapat ditempa dan di bengkokkan

penghantar listrik yang baik

berat atom = 65,38

densiti = 7,14 gr/cm3, (density air = 1 gr/cm3)

titik leleh = 419 ºC

titik didih = 909 ºC

konduktivitas listrik pada 0ºC = 0,1816 s/cm

sifat-sifat kimia seng:

seng mudah teroksidasi oleh oksigen dari udara dan terbentuk

lapisan tipis dari seng karbonat basa yang dapat melindungi seng

dari proses korosi lebih lanjut.

Zn + O2+ CO2+ H2O (ZnOH)2CO3

seng bersifat atmosfir, dapat bereaksi denga asam maupun basa,

membebaskan gas hidrogen.

Zn + H2SO4 ZnSO4+ H2

Zn + 2 NaOH NaZnO2+ H2

Seng dapat bereaksi langsung dengan belerang dan halogen

Zn + Cl2 ZnCl2

2.4.2 Peralatan Pelapisan Seng

Peralatan plating seng terdiri dari rectifier, bak plating, anoda seng

penghantar,dan dengan atau tanpa barrel, pompa serta filter.

Anoda berbentuk batangan atau lempengan dengan kemurnian

tinggi. Untuk menjaga kontaminasi larutan dari anoda, maka perlu

dibungkus denagan kain sehingga selama elektroplating kotoran dari

anoda tertahan pada kain tersebut.

Benda kerja yang kecil-kecil dimasukkan didalam tabung yang

berputar dengan kecepatan tertentu yang dimasukkan kedalam bak

plating sehingga lapisan merata. Perputaran tersebut sekaligus berfungsi

mengaduk-aduk larutan elektrolit sehingga lebih homogen.

Pompa serta filter hanya dipakai untuk plating seng menggunakan

elektrolit asam.

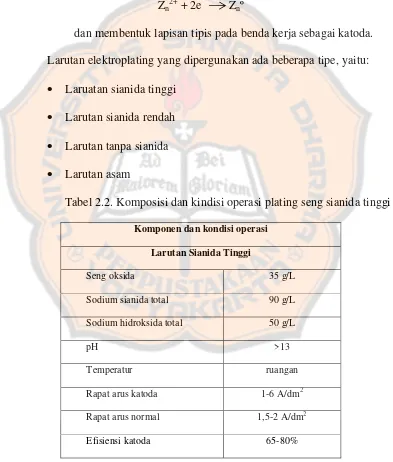

2.4.3. Komposisi Dan Kondisi Operasi

Larutan elektrolit yang digunakan untuk pelapisan seng ada tiga

macam yaitu larutan sianida, larutan basa dan larutan asam. Larutan

yang piling banyak digunakan industri yaitu larutan sianida dengan

komponen utamanya seng oksida (zinc oxcide), soda api (caustic soda)

dan sodium sianida (sodium cyanide).

Anoda seng (Zn) terlarut kedalam elektrolit, menggantikan ion

pelarutan logam Zn dari anoda dan pengendapan pada katoda melewati

elektrolit sebagai berikut:

Reaksi pelarutan anoda seng adalah:

Zn Zn2+ + 2e

Sedangkan pada katoda terjadi reaksi pengendapan sebagai:

Zn2++ 2e Znº

dan membentuk lapisan tipis pada benda kerja sebagai katoda.

Larutan elektroplating yang dipergunakan ada beberapa tipe, yaitu:

Laruatan sianida tinggi

Larutan sianida rendah

Larutan tanpa sianida

Larutan asam

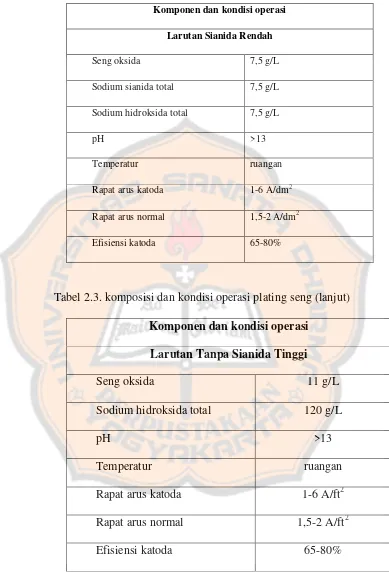

Tabel 2.2. Komposisi dan kindisi operasi plating seng sianida tinggi

Komponen dan kondisi operasi

Larutan Sianida Tinggi

Seng oksida 35 g/L

Sodium sianida total 90 g/L

Sodium hidroksida total 50 g/L

pH >13

Temperatur ruangan

Rapat arus katoda 1-6 A/dm2

Rapat arus normal 1,5-2 A/dm2

Komponen dan kondisi operasi

Larutan Sianida Rendah

Seng oksida 7,5 g/L

Sodium sianida total 7,5 g/L Sodium hidroksida total 7,5 g/L

pH >13

Temperatur ruangan

Rapat arus katoda 1-6 A/dm2 Rapat arus normal 1,5-2 A/dm2

Efisiensi katoda 65-80%

Tabel 2.3. komposisi dan kondisi operasi plating seng (lanjut)

Komponen dan kondisi operasi Larutan Tanpa Sianida Tinggi Seng oksida 11 g/L

Sodium hidroksida total 120 g/L

pH >13

Temperatur ruangan

Rapat arus katoda 1-6 A/ft2

Komponen dan kondisi operasi Larutan Sianida Tinggi

Seng klorida 45 g/L

Ammonium klorida 225 g/L

Asam borat 45 g/L

pH 3-4

Temperatur ruangan

Rapat arus katoda 1-15 A/ft2 Rapat arus normal 1,5-2 A/ft2 Efisiensi katoda 95-100%

2.4.4. Fungsi Komponen Utama 1. Seng Oksida, zinc oxide (ZnO)

Fungsinya sebagai sumber utama ion seng yang akan membentuk

kompleks seng sebagai pengganti seng yang terlapis. Bila plating

berjalan dengan baik artinya jumlah seng yang melapisi katoda sama

dengan seng yang terlarut dari anoda maka tidak perlu dilakukan

penambahan senyawa seng oksida.

2. Sodium sianida, sodium cyanide (NaCN)

Sodium sianida membantu laju pelarutan anoda seng sehingga

konsentrasi larutan seng akan selalu terjaga konstan. Sodium sianida

dapat diganti dengan potasium sianida (potassium cynide, KCN).

Sodium hidroksida atau soda api dimaksudkan untuk meningkatkan

daya hantar listrik dan juga membantu laju pelarutan anoda seng.

4. Seng klorida, zinc chloride (ZnCl2)

Sebagai sumber ion seng yang akan melapisi katoda dalam larutan

seng asam.

5. Potasium atau amonium klorida, potassium chloride (KCL) /

ammonium chloride (NH4Cl)

Berfungsi untuk menaikkan daya hantar listrik dan membantu laju

pelarutan anoda dalam larutan seng asam.

6. Asam borat (Boric acid)

Berfungsi untuk mempertahankan keasaman larutan dan membantu

peningkatan daya hantar listrik.

2.4.5. Permasalahan dan Pemecahannya

Hasil akhir dari proses plating seng adalah kualitas lapisan yang

menempel pada benda kerja. Kualitas yang diharapkan meliputi

pelapisan dan ketebalan yang merata dan seragam, warna mengkilap dan

tidak terbentuk noda-noda pada benda kerja yang dilapis.permasalahan

operasi sering juga muncul dikarenakan kondisi larutan yang sudah tidak

memenuhi syarat, adanya kontaminan, dan bisa juga disebabkan oleh

sambungan-sambungan listrik yang kurang baik.

Penyimpangan-penyimpangan dari komposisi larutan, kondisi operasi yang tidak sesuai

menyebabkan adanya permasalahan operasi (trouble) yang berakibat

Pelapisan tidak merata

Pelapisan tidak merata terutama pada daerah pada daerah yang berlekuk

atau daerah dengan rapat arus rendah disebabkan daya tembus yang

kurang baik karena perbandingan antara seng oksida dan sodium sianida

tidak sesuai. Cek komposisi dan koreksi komposisi larutan sesuai

formula dengan menambahkan komponen penyusun elektrolit atau

pengenceran elektrolit.

Waktu pelapisan lama

Konsentrasi seng rendah menakibatkan pelapisan lambat. Demikian juga

konsentrasi sodium sianida maupun soda api rendah menyebabkan daya

hantar listrik kecil sehingga arus yang dihantarkan ke anoda rendah

menyebabkan waktu pelapisan lama. Tambahkan sianida dan soda api

sesuai dengan formula.

Deposit kasar

Larutan kotor dengan padatan yang melayang-layang biasanya ikut

mengendap dikatoda sehingga menyebabkan lapisan (deposit) menjadi

kasar. Saring larutan sehingga padatan yang melayang-layang dapat

dihilangkan dari larutan.

Ujung-ujung benda kerja terbakar

Daerah yang memperoleh rapat arus besar terutama pada ujung-ujung

benda kerja terbakar karena konsentrasi seng terlalu tinggi. Cek

komposisi larutan dan lakukan koreksi ke komposisi standard sesuai

steinless steel atau titanium. Kerapatan arus yang terlalu besar

mengakibatkan suplai arus yang berlebihan pada ujung-ujung benda,

sehingga menjadi terbakar.

Deposit kurang mengkilap

Kenampakan hasil pelapisan kurang mengkilap kerena kekurangan zat

aditif berupa brightener. Tambahan brightener sesuai dengan petunjuk

penggunaan. Penambahan yang berlebihan akan menyebabkan

kontaminasi larutan.

Noda-noda hitam pada deposit

Kontaminasi yang terdapat pada larutan elektrolit akan mengakibatkan

pengendapan pada katoda sehingga membentuk noda-noda pada benda

kerja. Kandungan besi dapat dicegah dengan menggunakan air distilat.

Apabila senyawa besi berasal dari korosi atau benda jatuh, selalu

dilakukan control pipa-pipa atau system kerja yang baik. Larutan yang

sudah terkontaminasi dapat dilakukan purifikasi.

Pengelupasan lapisan

Pembersihan permukaan benda yang kurang sempurna menyebabkan

penempelan lapisan seng kurang lekat dan mudah mengelupas. Lakukan

prosedur pembersihan dengan baik dan benar sehingga semua kerak,

kotoran, sisa-sisa minyak dan asam benar-benar hilang.

2.5.Korosi

Korosi (karat) gejala destruktif yang mempengaruhi semua logam.

Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling

banyak digunakan dan paling awal menimbulkan korosi.

Pencegahan korosi atau karat sejak awal sampai sekarang, banyak

membebani peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya.

b. Korosi sangat memboroskan sumber daya alam.

c. Korosi sangat membahayakan manusia, bahkan mendatangkan maut.

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas

bahan karena terjadi reaksi dengan lingkungan.

Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa

secara kimiawi. Korosi terjadi pada logam, karena kebanyakan logam

ditemukan dialam dalam bentuk oksida atau logam cenderung kembali ke

keadaan pada saat ditemukan. Logam adalah konduktor listrik, sehingga

memungkinkan terjadi proses elektrokimia.

Plastik tidak ada kecenderungan kembali ke kondisi alam. Korosi pada

plastik terjadi karena reaksi dengan lingkungannya. Reaksi elektrokimia pada

korosi logam biasanya secara elektrokimia yaitu dari Anoda menuju Katoda.

Oksidasi adalah kehilangan elektron (terjadi di Anoda), sedangkan reduksi

2.5.1. Macam – Macam Korosi Yang Disebabkan Oleh Air Laut

Korosi dibedakan atau diklasifikasikan menurut penampakan

logam yang terkorosi, adapun macam – macam korosi adalah sebagai

berikut :

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara

diseluruh permukaan logam yang berhadapan dengan lingkungan

pengkorosi.

Korosi ini mudah dikontrol dengan cara coating, inhibitor

(memakai bahan kimia), proteksi katodik.

b. Korosi Pitting (kondisi pada air laut)

Adalah korosi dipermukaan benda kerja yang berbentuk

lubang – lubang karena sangat distruktif (bahaya), sulit dicek,

dapat menyebabkan runtuhnya konstruksi dengan tak terduga. Dan

untuk menghindari dipakai bahan – bahan yang tidak mempunyai

korosi pitting antara lain : baja tahan karat 304, baja tahan karat

316, tembaga, incoloy, besi tuang, kuningan, perunggu, titanium

dan masih banyak bahan yang tahan tehadap korosi pitting.

(Chamberlain J., Trethewey K.R., 1991)

2.5.2. Laju Korosi

Laju korosi untuk baja yang terendam dalam air maupun yang

a. Karbon dioksida.

Karbon dioksida sangat mudah larut dalam air dingin, dan

membentuk asam karbonat dengan pH 5,5 sampai 6.

b. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam

kondisi – kondisi basa yang selalu dijumpai pada ketel – ketel baja.

Oksigen juga dapat menimbulkan sumuran atau peronggaan ketika

terlempar keluar dari air saat temperatur naik dan masuk kedalam

sistem.

c. Garam – garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari air

ketika menguap, membentuk selapis kerak pada permukaan

logam. Ketika kerak menebal, laju perpindahan panas menurun

sehingga efisiensi hilang dan mendatangkan resiko terjadinya

pelekukan atau distorsi serta terbentuknya endapan kerak kosong.

Mutu air juga merupakan peranan yang besar. Meningkatnya

laju aliran, khususnya ditempat terjadi olakan, juga meningkatkan

laju korosi.

Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah

biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila

endapan mengandung kapur sudah terbentuk. Dalam air laut laju korosi

rata – rata agaknya berada didaerah antara 0,1 – 0,15 mm per tahun

39

3. PENGAMATAN STRUKTUR MIKRO 4. PENGAMATAN STRUKTUR MAKRO

STUDI

PUSTAKA DATA HASIL PENGUJIAN

3.2. Bahan dan peralatan

Bahan yang digunakan dalam penelitian ini adalah plat baja karbon

rendah atau yang biasa digunakan pada lantai mobil tanpa motif.

Selain bahan, penelitian ini didukung dengan berbagai macam peralatan,

baik yang ada di laboratorium Universitas Sanata Dharma maupun yang

diluar Universitas Sanata Dharma seperti yang terlihat dibawah ini:

1. Alat penjepit/ ragum

2. Las karbit (sebagai alat pemotong)

3. Gergaji besi

4. Mesin milling

5. Peralatan elektroplating

6. Kamera digital

7. Pompa akuarium khusus buat air laut (satu set)

8. Akuaurium

9. Amplas waterproof (200, 500 & 1000) mesh

10. Mesin uji tarik (gambar terlampir)

11. Katalis

12. Resin

3.3. Pembuatan Benda Uji (Spesimen) 3.3.1. Uji Tarik

Untuk detail dimensi dari benda uji (spesimen) dibuat di

laboratorium proses produksi Universitas Sanata Dharma dengan

menggunakan mesin milling sesuai dengan dimensi di bawah ini:

Gambar 3.1 Benda Uji Tarik (spesimen)

B = 50 mm L = 250 mm A = 60 mm C = 20 mm

G = 50 mm W = 10 mm R = 8 mm

Adapun acuan pembuatan dimensi benda uji tarik, yaitu

menggunakan standarisasi ASTM A 370. Berikut merupakan tabel

satndarisasi ASTM A 370 (untuk benda uji plat). Seperti terlihat

pada gambar di bawah ini:

B A B

L

G

C

T

R

Gambar 3.2 standarisasi dimensi plat ASTM A370

Lembaran plat dibentuk sesuai dengan dimensi benda uji (spesimen)

seperti gambar diatas sebanyak 27 benda uji (spesimen). 3 benda uji

awal, 12 spesimen dilapisi seng dengan cara elektroplating, 12 benda

uji (spesimen) sisa tanpa dilapisi. Ke-27 benda uji (spesimen) ini

dibentuk mengacu pada standarisasi ASTM A370 untuk plat.

3.3.2. Pengamatan Struktur Mikro

Pembuatan benda uji mikro ini dilakukan di laboratorium logam

Universitas Sanata Dharma Yogyakarta. Bahan dipotong dengan

ukuran lebar ± 5 mm, dan panjang 20 mm. Total keseluruhan benda

uji mikro 16 spesimen, yaitu terdiri dari: 8 spesimen tanpa

3.3.3. Pengamatan Struktur Makro

Pengamatan struktur makro ini dengan cara pengambilan gambar

bentuk putus benda uji (setelah dilakuan pengujian tarik pada

spesimen) menggunakan kamera digital, sehingga didapat bentuk

patahan benda uji.

3.4. Bahan dan Pengujian 3.4.1. Uji Tarik

Pengujian tarik dimaksudkan untuk mendapatkan sifat mekanis

dari bahan yang kemudian dapat diketahui kekuatan maksimum

benda uji mengalami tarikan, dan regangan benda uji.

Adapun proses uji tarik sebagai berikut:

Mula-mula benda uji diukur menggunakan jangka sorong

(panjang benda uji, lebar benda uji, dan tebal benda uji)

Membuat tabel untuk mencatat data yang dihasilkan oleh

mesin uji tarik.

Benda uji dipasang pada penjepit atau “chuck” atas dan

bawah pada alat uji tarik. Penjepit bawah dinaikkan dan

diturunkan dengan kecepatan lambat, sehingga penjepit

benda uji dalam posisi yang tepat, diusahakan agar

kedudukan dari benda uji benar-benar vertikal, kemudian

Benda uji diberi beban tarik dengan kecepatan 10 mm/dtk

sehingga benda uji akan bertambah panjang dan sampai pada

saat benda uji tersebut akan putus. Putu yang diharapkan

berada pada bagian panjang ukur benda uji, apabila patah

terjadi di luar panjang ukur benda uji, pengujian tersebut

dinyatakan gagal. Apabila terjadi demikian maka pengujian

diulang dengan benda uji baru.

Data yang didapat kemudian dicatat selama pengujian tarik

(beban maksimum (Ft) dan pertambahan panjang (ΔL) )

dengan interval yang ditentukan.

Beban tarik maksimum dan Pertambahan panjang setelah

benda uji putus dicatat.

3.4.2. Pengamatan Struktur Mikro

Uji ini dimaksudkan untuk mendapatkan data kedalaman korosi.

Proses pengujian struktur mikro adalah sebagai berikut :

a) Permukaan benda uji yang telah dibentuk diamplas mulai dari

ukuran paling kasar sampai paling halus (200, 500 & 1000)

mesh.

b) Setelah benda uji rata dan halus, selanjutnya dipoles dengan

autosol dan digosok dengan kain sampai halus dan bekas

pengamplasan hilang sehingga permukaan benda uji mengkilap.

c) Pemotretan pertama dilakukan untuk kemudian diidentifikasi

d) Dilakukan pengetsaan dengan larutan NaOH pada permukaan

benda uji, kemudian diamkan selama 60 detik sambil

digoyang-goyang. Selanjutnya masukkan benda uji pada alkohol.

e) Permukaan benda uji yang dietsa NaOH dan alkohol akan

menunjukkan perubahan warna pada permukaan benda uji.

f) Permukaan yang telah dietsa diamati dibawah mikroskop logam

dan dilakukan pemotretan yang kedua, kemudian diidentifikasi.

3.4.3. Pengamatan Makro

Pada pengamatan struktur makro, yang dilakukan adalah

pemotretan rupa dari permukaan spesimen dengan menggunakan

kamera digital. Foto ini dimaksudkan untuk mewakili apa yang

terlihat oleh mata. Spesimen yang digunakan untuk uji makro ini

adalah spesimen dari hasil uji tarik.

3.4.4. Uji Berat

Pengujian ini dimaksudkan untuk mengetahui sifat bahan bila

mengalami korosi khusus untuk perubahan berat benda uji. Pada

benda uji dapat terlihat akan mengalami pertambahan berat atau

malah mengalami penurunan berat yang di akibatkan oleh korosi.

Pengujian berat ini dilakukan menggunakan timbangan digital

46 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. Hasil Uji Komposisi

Untuk hasil uji komposisi kimia, dilaksanakan di POLMAN Ceper

(Politeknik Manufaktur Ceper) Klaten - Jawa Tengah, dan hasil penelitian

uji komposisi kimia dapat dilihat pada halaman lampiran.

4.2. Pengujian Tarik

Dari data hasil pengujian tarik yang dilakukan dengan mesin uji tarik,

dihitung kekutan sekaligus regangan benda uji dengan rumus seperti di

bawah ini:

∆L : Pertambahan panjang (mm)

ε : Regangan (%)

Ft : Beban maksimum (kg)

t

: Kekuatan tarik (kg/mm2)

Tabel 4.1 Benda Uji Hasil Fabrikasi (tanpa elekroplating)

Tabel 4.2 Benda Uji Kontak Air Laut Selama 10 s/d 40 Hari Terelektroplating

Seng

1.1 1.58 9.52 15.04 50 665.80 12.5 44.26 0.25

1.2 1.58 9.53 15.06 50 683.50 14.6 45.39 0.29

1.3 1.58 9.95 15.72 50 670.80 12 42.67 0.24

Rata – rata 44.11 0.26

2.1 1.52 10.9 16.57 50 716.40 15.1 43.24 0.3

2.2 1.53 9.6 14.69 50 647.76 14.45 44.1 0.29

2.3 1.53 9.7 14.84 50 660.00 13.4 44.47 0.27

Rata – rata 43.94 0.29

3.1 1.53 9.7 14.84 50 634.50 12.7 42.75 0.25

3.2 1.53 10.51 16.08 50 725.50 14.2 45.12 0.28

3.3 1.58 10.4 16.43 50 701.50 12.3 42.69 0.25

Rata – rata 43.52 0.26

4.1 1.53 9.65 14.76 50 630.80 13.05 42.72 0.26

4.2 1.58 10.45 16.51 50 713.40 13.5 43.21 0.27

4.3 1.58 9.7 15.33 50 630.60 13.6 41.15 0.27

Gambar 4.1 Grafik Kekuatan Tarik Rata–rata Benda Uji Terelektroplating Seng

Gambar 4.2 Grafik Regangan Rata–rata Benda Uji Terelektroplating Seng

0.26 0.26

44.53 44.11 43.94 43.52 42.36

Tabel 4.3 Benda Uji Kontak Air Laut Selama 10 s/d 40 Hari Tanpa

1.1 1.58 10.45 16.51 50 693.2 12.4 41.98 0.25

1.2 1.58 9.97 15.75 50 672.8 13.75 42.71 0.28

1.3 1.58 9.9 15.64 50 649.6 13.9 41.53 0.28

Rata – rata 42.07 0.27

2.1 1.63 9.95 16.22 50 651.8 10.3 40.19 0.21

2.2 1.58 10.3 16.27 50 697.7 10.75 42.87 0.22

2.3 1.58 10.45 16.51 50 695.2 9.15 42.11 0.18

Rata – rata 41.72 0.20

3.1 1.54 10 15.40 50 651.2 8.6 42.29 0.17

3.2 1.58 9.51 15.03 50 675.8 10.5 44.98 0.21

3.3 1.68 10.4 17.47 50 622.9 9.7 35.65 0.19

Rata – rata 40.97 0.19

4.1 1.54 10.1 15.55 50 610.6 7.9 39.26 0.16

4.2 1.54 10.2 15.71 50 616.4 8.1 39.24 0.16

4.3 1.57 10.3 16.17 50 656.8 8.5 40.62 0.17

Gambar 4.3 Grafik Kekuatan Tarik Rata–rata Benda Uji Tanpa Terelektroplating

Gambar 4.4 Grafik Regangan Rata–rata Benda Uji Tanpa Terelektroplating

Gambar 4.5 Grafik Kekuatan Tarik Rata–rata Benda Uji

Gambar 4.6 Grafik Regangan Rata–rata Benda Uji

Keterangan:

a : benda uji fabrikasi

e : benda uji terelektroplating seng

te : benda uji tanpa terelektroplating

44.53 44.11

Pembahasan Uji Tarik:

Dari pengujian tarik yang dilakukan dilapangan, baik untuk baja yang

dilapisi seng dan baja yang tidak dilapisi mengalami penurunan tegangan

tarik yang tidak signifikan. Hasil regangan juga menunjukkan angka yang

tidak signifikan.

Perubahan mekanis yang tidak signifikan ini dikarenakan oleh waktu

benda uji kontak dengan air laut tidak terlalu memakan waktu yang lama.

Baja yang dilapisi dengan seng, memiliki angka kekuatan tarik yang

lebih tinggi dibandingkan dengan baja yang tidak dilapisi. Hal ini sekaligus

membuktikan bahwa baja yang dilapisi seng lebih tahan korosi

dibandingkan dengan baja yang tidak dilapisi.

Dari gambar 4.5 terlihat perbedaan kekuatan tarik baja karbon rendah

tanpa perlakuan maupun baja karbon rendah dengan perlakuan

elektroplating seng. Penurunan kekuatan tarik baja karbon rendah tanpa

perlakuan terkorosi 40 hari adalah sebesar 4,83 kg/mm2, sedangkan

penurunan kekuatan tarik baja karbon rendah terelektroplating seng terkorosi

40 hari adalah sebesar 2,17 kg/mm2. Hal ini disebabkan lapisan permukaan

kulit yang menipis, sehingga kekuatan permukaan kulit juga berkurang.

Regangan baja karbon rendah tanpa perlakuan terkorosi 40 hari sebesar

0,16%, sedangkan baja karbon rendah terelektroplating seng terkorosi 40

4.3. Pengamatan Struktur Mikro

Gambar 4.7 Benda Uji 3 (kontak air laut 30 hari)

tanpa perlakuan elektroplating

Pembahasan uji mikro

Berikut laju korosi melalui pengmatan struktur mikro (terlihat pada tabel

dibawah ini):

Tabel 4.4 Kedalaman Korosi

Benda Uji

Kedalaman Korosi

Tanpa Perlakuan (mm)

Kedalaman Korosi

Perlakuan Elektroplating seng

(mm)

1 -

-2 0,0023

-3 0,0034

4 0,0052 0,0021

Dari hasil uji mikro dengan perbesaran 50X pada gambar juga terlihat

bahwa korosi hanya masuk kedalam (laju korsi yang masuk ke bahan

terukur), tetapi tidak membentuk kristal yang baru.

Kedalaman korosi rata-rata baja karbon rendah tanpa perlakuan terkorosi

40 hari 0,0052 mm, sedangkan kedalaman korosi untuk baja dengan

perlakuan elektroplating seng terkorosi 40 hari 0,0021 mm. Data ini

sekaligus membuktikan bahawa baja karbon rendah dengan perlakuan

elektroplating seng lebih tahan korosi dibandingkan dengan baja karbon

rendah tanpa perlakuan.

4.4. Uji Berat

Berikut merupakan hasil timbang benda uji:

Tabel 4.5 Berat Benda Uji Tanpa Perlakuan Elektroplating

No 1.1 36,46 37,57 35,86

1.2 38,37 37,94 1.3 37,87 37,44

2.1 37,95 36,81 37,28

2.2 36,53 35,97

2.3 35,96 35,42

3.1 36,26 37,06 33,37

3.2 37,74 34,6

3.3 37,17 37,8

4.1 36,17 37,27 34,79

4.2 38,12 35,82

4.3 37,53 35,7

Tabel 4.6 Berat Benda Uji Dengan Perlakuan Elektroplating seng 1.1 37,8 35,5 37,75

1.2 33,65 33,6 1.3 35,05 34,96

2.1 33,82 35,18 33,79

2.2 38,12 38,05

2.3 33,61 33,58

3.1 33,86 36,64 35,5

3.2 38,03 36,3

3.3 38,04 37

4.1 35,83 35,55 35,07

4.2 35,41 35,13

4.3 35,4 35,2

Rata – rata 35,44 35,14 36,27 35,13

Apabila diolah menjadi penurunan berat rata-rata benda uji, dapat dilihat

pada tabel berikut:

Tabel 4.7 Penurunan berat benda uji

No

Benda uji

tanpa perlakuan (gr)

Benda uji

dengan perlakuan elektroplating (gr)

1 0,49 0,06

2 0,59 0,04

3 1,80 0,38

Pembahasan hasil uji berat

Pada benda uji terjadi penurunan berat baik itu benda uji terelektroplating

seng maupun tanpa perlakuan elektroplating. Hal tersebut membuktikan

bahwa benda uji mengalami abrasi yang disebabkan oleh air laut.

Dari tabel 4.7 Penurunan berat benda uji baja tanpa perlakuan terkorosi 40

hari sebesar 1,84 gram, sedangkan pada baja dengan perlakuan

elektroplating seng terkorosi 40 hari 0,41 gram. Data tersebut membuktikan

bahwa bahan karbon rendah dengan perlakuan elektroplating seng lebih

tahan terhadap penurunan berat bila dibandingkan dengan baja karbon

rendah tanpa perlakuan. Ini juga dapat diartikan bahwa baja karbon rendah

terelektroplating seng dapat meningkatkan ketahanan korosi.

4.5 Pengamatan Struktur Makro

Gambar uji makro setelah dilakukan pengujian tarik, dapat dilihat pada

gambar dibawah ini:

Gambar 4.9 benda uji (kontak air laut 10 hari) dengan perlakuan elektroplating

seng

Pembahasan Pengamatan Struktur Makro

Dari hasil uji makro dapat dilihat bentuk putus bahan setelah dilakukan uji

tarik dan kita dapat melihat bahwa terjadi korosi baik pada baja dengan

elektroplating seng, maupun baja tanpa perlakuan elektroplating.

Untuk korosi sendiri, benda uji tanpa perlakuan elektroplating lebih cepat

terjadi korosi, sedangkan benda uji dengan perlakuan elektroplating seng

58 BAB V PENUTUP 5.1. Kesimpulan

Setelah melakukan proses penelitian sifat fisis dan mekanis plat baja

karbon rendah dengan perlakuan elektroplating seng dan tanpa perlakuan

elektroplating kontak air laut selama 40 hari, penulis dapat menyimpulkan

beberapa hal:

1. Terjadi penurunan kekuatan tarik rata-rata sebesar 2,17 kg/mm2

atau

sebesar 0,049% pada baja terelektroplating seng. Benda uji tanpa

perlakuan mengalami penurunan kekuatan tarik rata-rata sebesar 4,83

kg/mm2

atau 0,11%.

2. Baja tanpa perlakuan elektroplating memiliki regangan rata-rata sebesar

0,16%, sedangkan baja dengan perlakuan elektroplating memiliki

regangan rata-rata sebesar 0,27%.

3. Kedalaman rata-rata korosi baja terelektroplating sebesar 0,0021 mm,

sedangkan baja karbon rendah tanpa perlakuan sebesar 0,0052 mm.

4. Penurunan berat rata-rata benda uji baja tanpa perlakuan sebesar 1,84 gram

atau sebesar 0,0057%. Untuk benda uji baja terelektroplating seng sebesar

0,41 gram atau 0,001%.

Pada pengamatan struktur makro dapat dilihat secara langsung bahwa baja

dengan perlakuan elektroplating seng lebih tahan korosi dibandingkan dengan

5.2. Saran

1. Untuk mendapatkan hasil yang maksimal, diperlukan kecermatan dalam

menggunakan sarana dan prasarana pendukung.

2. Dibutuhkan jangka waktu yang lebih lama melakukan penelitian untuk

mendapatkan hasil yang maksimal.

3. Pembuatan benda uji, harus dilakukan secermat mungkin, sehingga

dihasilkan data yang akurat.

Literatur dan studi pustaka sangat berguna untuk menambah referensi dan

60

DAFTAR PUSTAKA

Amanto, H. dan Daryanto, 1999, Ilmu Bahan, Bumi Aksara, Jakarta.

Chamberlain J. dan Trethewey K.R., 1991,Korosi: Untuk Mahasiswa Dan

Rekayasawan, Gramedia, Jakarta.

Hasnan, A.S., 2001, Mengenal Baja, www.oke.or.id, diakses tgl 12 Desember

2010.

Purwanto dan Huda, S., 2005,Teknologi Industri Elektroplating, BP UNDIP,

Semarang.

Surdia, T. dan Shinroku, S., 1999,Pengetahuan Bahan Teknik, Pradnya

Paramita, Jakarta.

Sucahyo, B., 1999,Ilmu Logam, PT. Tiga Serangkai Pustaka Mandiri,