TUGAS AKHIR

Untuk memenuhi sebagian persyaratan Mencapai derajad sarjana S-1

Disusun oleh:

KRISTIAN EDDY WIBOWO 025214021

Kepada:

FAKULTAS SAINS DAN TEKNOLOGI

JURUSAN TEKNIK MESIN

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

Final Project

Presented as particial fulfillment of the requirement As to the Sarjana Teknik Degree

In Mechanical Engineering

by:

KRISTIAN EDDY WIBOWO 025214021

To:

Mechanical Engineering Department

Sains And Technology Faculty

Sanata Dharma University

Yogyakarta

Tugas Akhir

Disusun oleh :

DENGAN MODIFIKASI SISTEM PENGAPIAN

Dipersiapkan dan disusun oleh:Nama : Kristian Eddy Wibowo NIM : 025214021

Bahwa di dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 25 Oktober 2007

Pada penelitian ini digunakan sistem pengapian CDI sebagai sumber tegangan yang digunakan sebagai sarana pembakaran bahan bakar pada mesin bensin empat langkah 70cc.

Penelitian ini bertujuan untuk mengetahui perbedaan yang terjadi jika penggantian sistem pengapian dilakukan. Yang meliputi : perbandingan konsumsi bahan bakar tiap mesin dan unjuk kerja mesin dari motor standar dan motor modifikasi.

Dari hasil penelitian ini didapatkan bahwa Dengan menggunakan sistem pengapian CDI kecepatan akselerasi dan konsumsi bahan bakar menjadi lebih baik daripada sistem pengapian platina. Dengan sistem pengapian platina pada kecepatan 20 Km/jam motor dapat menempuh jarak rata-rata 3269,2 m, pada kecepatan 30 Km/jam motor dapat menempuh jarak rata-rata 2939,3 m, dan pada kecepatan 40 Km/jam motor dapat menempuh jarak rata-rata 2656,7 m. Sedangkan pada motor yang menggunakan sistem pengapian CDI pada kecepatan 20 Km/jam dapat menempuh jarak rata-rata 3430,6 m, pada kecepatan 30 Km/jam motor dapat menempuh jarak rata-rata 3236,7 m, dan pada kecepatan rata-rata 40 Km/jam motor dapat menempuh jarak rata-rata 3180,7 m. Dari hasil yang diperoleh, dapat diketahui bahwa motor yang menggunakan sistem pengapian CDI, konsumsi bahan bakar menjadi lebih irit sebesar 11,59 % daripada motor yang menggunakan sistem pengapian platina.

Pada pengujian akselerasi antara motor yang menggunakan sistem pengapian platina dan motor yang menggunakan sistem pengapian CDI, dapat dilihat bahwa kecepatan akselerasi pada motor yang menggunakan sistem pengapian CDI mempunyai catatan waktu yang lebih baik daripada motor yang menggunakan sistem pengapian platina. Pada motor yang menggunakan sistem pengapian platina, motor dapat menempuh jarak 201m pada waktu rata-rata 18,31 detik menggunakan sistem CDI menempuh jarak 201m diperlukan waktu rata-rata 17,51 detik. Sehingga motor yang telah dimodifikasi dengan sistem pengapian CDI mengalami peningkatan waktu 4,4 % lebih cepat daripada motor yang sebelum dimodifikasi.

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma :

Nama : KRISTIAN EDDY WIBOWO

Nomor Mahasiswa : 025214021

Demi perkembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

“MOTOR BENSIN 4 LANGKAH 70cc DENGAN MODIFIKASI SISTEM PENGAPIAN”

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengolahnya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal : 1 Mei 2008

Yang menyatakan

Puji syukur kepada Tuhanku Yesus Kristus atas berkat rahmat dan kasih karunia-Nya, penulis dapat menyelesaikan Tugas Akhir dengan judul “Motor Bensin 4 Langkah 70 cc Dengan Modifikasi Sistem Pengapian”

Penulisan Tugas Akhir ini tidak akan berhasil tanpa bantuan dan dukungan dari berbagai pihak, baik yang terlihat secara langsung maupun tidak langsung. Oleh karena itu, penulis menyampaikan banyak terima kasih secara khusus kepada:

1. Dekan Fakultas Teknik Universitas Sanata Dharma Bapak Ir. Greg. Heliarko, SJ., SS., B.ST., MA., M.SC yang telah mendukung pembuatan tugas akhir ini dan membimbing saya hingga dapat menyelesaikan studi. 2. Bapak Raden Benedictus Dwiseno Wihadi S.T., M.T., yang telah bersedia

menjadi pembimbing akademik saya selama ini.

3. Dosen pembimbing pertama tugas akhir, Bapak Yosef Agung Cahyanta S.T., M.T. yang telah memberikan bimbingan dan arahan sehingga Tugas Akhir ini dapat terselesaikan.

4. Dosen Pembimbing Tugas Akhir, Bapak Ir. FX. Agus Unggul Santoso yang telah memberikan bimbingan, arahan, masukan dan perbaikan sehingga Tugas Akhir ini dapat terselesaikan.

membantu dan memberi kemudahan.

7. Bapak dan Ibu, tanpa bapak dan ibu saya tidak bisa menyelesaikan tugas akhir ini, doa dan dukungan bapak dan ibu sudah membuahkan hasil. 8. Semua temanku yang tak dapat kusebut namanya khususnya seluruh

teman Teknik Mesin angkatan’02. Thanks for all…..

Saya merasa penelitian ini jauh dari sempurna. Karena itu penulis menerima kritik dan saran yang membangun demi peningkatan dalam penelitian selanjutnya. Akhir kata saya mengucapkan terima kasih.

HALAMAN JUDUL ………. i

TITLE PAGE ……...……….………... ii

HALAMAN PENGESAHAN ……….. ii

PERNYATAAN KEASLIAN KARYA………... iii

HALAMAN MOTTO………... iv

HALAMAN PERSEMBAHAN……….. v

KATA PENGANTAR………. vi

INTISARI……….. viii

DAFTAR ISI………. ix

DAFTAR GAMBAR ……… x

DAFTAR TABEL………. xi

BAB I PENDAHULUAN……….... 1

1.1 Latar Belakang Masalah……….... 1

1.2 Permasalahan………. 2

1.3 Batasan Masalah………. 2

1.4 Tujuan Penelitian...………... 3

BAB II DASAR TEORI………... 4

2.1 Landasan Teori………... 5

2.2 Klasifikasi Motor Bensin………... 5

2.2.1 Susunan dan Jumlah Silinder..………... 5

2.2.2 Sistem Pendinginan... 7

2.2.3 Sistem Penyalaan... 7

2.2.4 Susunan Katup... 8

2.2.5 Letak Poros Nok... 9

2.2.6 Jumlah Langkah Tiap Proses... 10

2.3.2.1 Langkah Isap... 14

2.3.2.2 Langkah Kompresi... 19

2.3.2.3 Langkah Usaha... 26

2.3.2.4 Langkah Ekspansi... 26

2.3.2.5 Langkah Buang... 27

2.3.3 Siklus Sebenarnya Motor Otto 4 Langkah... 27

2.3.3.1 Siklus Kerja Mesin Bensin... 30

2.4 Komponen Mesin Bensin………... 31

2.4.1 Silinder dan Blok Silinder... 31

2.4.2 Piston dan Perlengkapannya... 32

2.4.2.1 Pegas Piston... 32

2.4.2.2 Pena Piston... 33

2.4.3 Batang Piston... 34

2.5 Sistem Pengapian...………... 35

2.5.1 Pengapian Konvensional dan Elektronik... 35

2.5.1.1 Pengapian Platina... 35

2.5.1.2 Pengapian CDI... 36

2.5.2 Koil Penyalaan... 38

2.5.3 Busi... 39

BAB III METODOLOGI PENELITIAN DAN PERHITUNGAN... 40

3.1 Diagram Alur Penelitian………... 40

3.2 Lokasi Penelitian……….. 41

3.3 Alat pengujian...………. 41

3.4 Jalannya Penelitian……….….. 41

3.4.1 Keterangan Penelitian... 41

3.4.2 Penyetelan Mesin... 43

3.5 Kesulitan Selama Penelitian.……….... 44

3.6 Data kendaraan……….… 45

3.7 Perhitungan... 45

BAB IV PEMBAHASAN...…………. 60

4.1 Pembahasan... 60

4.1.1 Hasil Pengujian Konsumsi Bahan Bakar... 60

4.1.2 Hasil Pengujian Akselerasi... 61

BAB V KESIMPULAN DAN SARAN………. 63

5.1 Kesimpulan………... 63

5.1.1 Hasil Perhitungan Siklus... 63

5.1.2 Kesimpulan Pengujian... 64

5.2 Saran……….. 64

DAFTAR PUSTAKA

DAFTAR GAMBAR

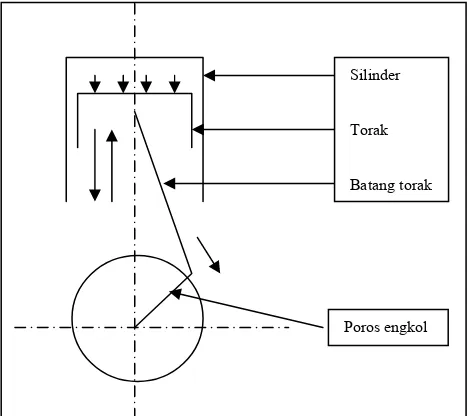

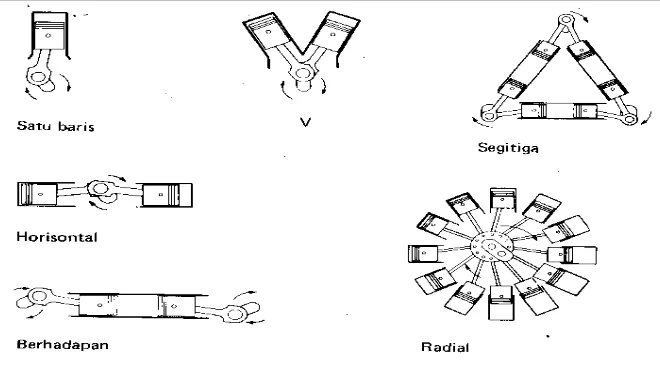

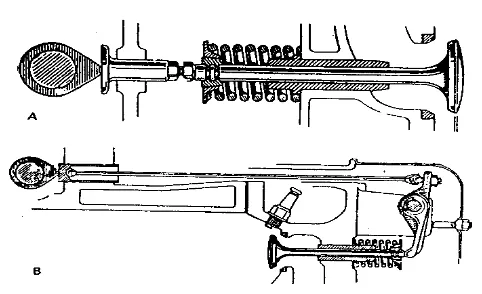

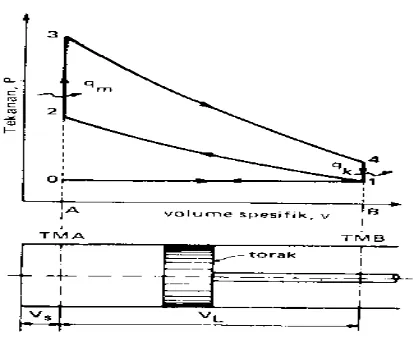

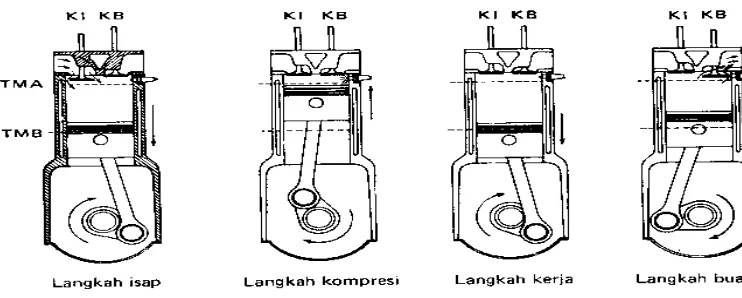

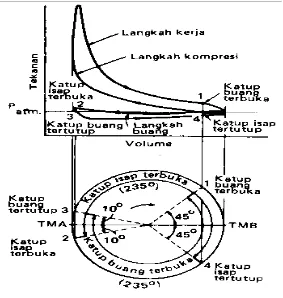

Gambar 2.1 Mekanisme Torak dan Engkol...……….. 4Gambar 2.2 Susunan Silinder...……….. 6

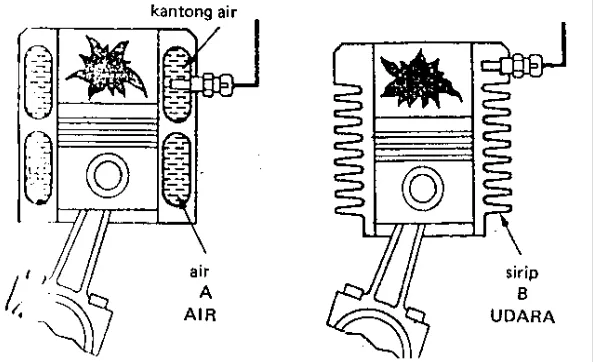

Gambar 2.3 Pendinginan Motor...……… 7

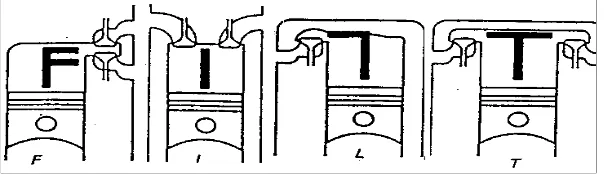

Gambar 2.4 Macam-macam Susunan Katup...……… 9

Gambar 2.5 Letak Poros Nok pada Blok Silinder...……… 10

Gambar 2.6 Letak Poros Nok pada Overhead Cam... 10

Gambar 2.7 Diagram P vs V Siklus Volume Konstan... 12

Gambar 2.8 Prinsip Kerja Mesin 4 Langkah... 14

Gambar 2.10 Hubungan Antara Diagram Pengatur Katup Dengan Grafik Tekanan Vs Volume Untuk Motor 4 Langkah... 29

Gambar 2.13 Pegas Piston... 33

Gambar 2.14 Pena Piston... 34

Gambar 2.15 Batang Piston... 34

Gambar 2.16 Skema Sistem Platina AC... 35

Gambar 2.17 Skema Sistem Platina DC... 36

Gambar 2.18 Skema Sistem Rangkaian CDI AC... 37

Gambar 2.19 Skema Sistem Rangkaian CDI DC... 37

Gambar 2.20 Koil Penyalaan... 38

Gambar 2.23 Busi... 39

Gambar 3.1 Komponen-komponen Modifikasi... 42

Gambar 3.2 Pemasangan fulser... 42

Gambar 3.3 Lilitan kumparan generator CDI... 43

Gambar 3.4 Koil 12V Honda Astrea Grand... 43

Gambar 4.1 Konsumsi bahan bakar... 61

Gambar 4.2 Kecepatam akselerasi pada jarak 201 m... 62

DAFTAR TABEL

Tabel 3.1 Sifat-sifat udara pada tekanan atmosfir... 47Tabel 3.2 Komposisi elementari dan karakteristik dari bensin dan solar... 50

Tabel 3.3 Kapasitas panas jenis molar dan gas... 52

Tabel 3.4 Energi internal hasil pembakaran... 54

Tabel 3.5 Faktor rugi-rugi mekanis... 57

Tabel 4.1 Pengujian dengan sistem pengapian CDI... 61

Tabel 4.2 Pengujian dengan sistem pengapian platina... 61

Vin : kecepatan udara pada saluran masuk (m/s)

Vis : kecepatan rata – rata udara selama proses isap pada katup isap (m/s)

Hin dan Ha : permukaan referensi ( nol ) dari sumbu saluran isap dan sumbu

katup isap

Β :

Vis Vcyl

Vcyl adalah kecepatan udara didalam silinder pada potongan

melintang berdasar pertimbangan.

ζis : koefisien tahanan saluran isap berdasarkan pada potongan kecil. Ais : luasan lewat katup (m2)

Vpmax : kecepatan piston maksimum (m/s)

Ap : luasan piston (m2)

d : diameter throat katup isap (m) r : jari-jari piston (m)

max

h : tinggi angkat katup maksimum (m) h : tinggi angkat katup motor standar

α : sudut dudukan katup S : panjang langkah (m) N : putaran mesin (rpm) Tin : temperatur saluran isap

ε : perbandingan kompresi Tres : koefisien kapasitas residu

res

γ : Koefisien gas buang

th

A : Kebutuhan udara untuk membakar 1 kg bahan bakar dalam mol "

Z

U : Energi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum

Z

ξ : Koefisien pemakaian panas

λ : Rasio penambahan tekanan

Pz’ : Tekanan maksimum pada akhir langkah pembakaran

Tb : Temperatur akhir langkah ekspansi

Pi : Tekanan indikasi rata-rata actual

Wt : Tenaga yang dihasilkan

Ni : daya yang dihasilkan

h

V : volume kerja silinder (Liter)

P

V : kecepatan piston rata-rata (m/s)

mech

η : Efesiensi mekanis

gi : Pemakaian bahan bakar spesifik

gb : Konsumsi bahan bakar efektif pengereman

i

η : Efisiensi indikator

b

η : Efesiensi thermal efektif

1 1.1. Latar Belakang

Motor bensin adalah salah satu jenis motor pembakaran dalam yang banyak

digunakan sebagai penggerak kendaraan darat. Sejalan dengan perkembangan

ilmu dan teknologi kendaraan bermotor, banyak dilakukan pengembangan dan

penyempurnaan baik dengan cara memodifikasi ataupun dengan cara menambah

komponen-komponen pendukung untuk mendapatkan hasil yang lebih maksimum

dari hasil yang sudah pernah didapat sebelumnya.

Teknologi efisiensi dari sepeda motor merupakan salah satu pilihan inovasi

yang berkembang. Kebutuhan bahan bakar minyak bumi yang semakin menipis

dimuka bumi,merupakan alasan yang tepat mengapa efisiensi bahan bakar begitu

diutamakan di berbagai pabrik pembuat sepeda motor. Salah satu cara

meningkatkan efesiensi kebutuhan bahan bakar motor bakar adalah dengan

memaksimalkan pembakaran dalam ruang bakar. Dengan pengaturan waktu

pembakaran yang tepat maka motor bakar dapat lebih efisien.

Pada mesin bensin agar tenaga yang dihasilkan dapat optimal, ada syarat

yang harus dipenuhi :

1. Kompresi yang tinggi.

2. Waktu pengapian yang tepat dan percikan bunga api dari busi yang kuat.

Dengan berkembangannya ilmu dan teknologi banyak penelitian dan

pengembangan motor bensin yang telah dilakukan untuk mendapatkan mesin

dengan efisiensi yang tinggi. Salah satu cara untuk meningkatkan efisiensi suatu

mesin adalah dengan cara mengganti sistem pengapian konvensional platina

menjadi sistem pengapian elektronik CDI.

Fungsi sistem pengapian adalah untuk menghasilkan tegangan tinggi yang

diperlukan untuk membuat percikan api diantara elektroda busi, sehingga

campuran bahan bakar dan udara dapat terbakar walaupun dengan kecepatan yang

berubah-ubah. Dengan pengapian yang tepat, maka semua campuran bahan bakar

dan udara dapat terbakar dengan sempurna. Pembakaran yang sempurna dapat

meningkatakan waktu tempuh dan efisiensi yang dihasilkan mesin.

1.2. Permasalahan

Dari latar belakang diatas, maka penulis ingin mengetahui seberapa besar

pangaruh penggantian sistem pengapian standar platina menjadi sistem pengapian

modifikasi CDI terhadap motor bensin 4 langkah 70cc.

1.3. Batasan Masalah

Penulis membatasi permasalahan yang dibahas pada konsumsi bahan bakar

dan waktu tempuh motor akibat perubahan sistem pengapian platina menjadi

1.4. Tujuan Penelitian

Tujuan dari penulisan / penelitian ini adalah untuk mengetahui :

1. Konsumsi bahan bakar dari mesin yang menggunakan pengapian standar dan

mesin yang pengapiannya sudah dimodifikasi.

2. Waktu tempuh motor yang menggunakan sistem pengapian platina dan motor

yang menggunakan sistem pengapian CDI.

2.1. Landasan Teori

Motor/mesin adalah bagian utama dari suatu alat atau kendaraan yang menggunakan mesin penggerak. Motor tersebut merubah suatu jenis tenaga menjadi tenaga mekanik. Karena tenaga yang dihasilkan inilah alat/kendaraan dapat bergerak serta dapat mengatasi keadaan, jalan, udara, dan sebagainya.

Motor bensin bekerja karena adanya energi panas yang diperoleh dari pembakaran campuran udara dan bensin. Gambar 2.1 menggambarkan mekanisme torak dan engkol pada motor bensin.

Silinder

Torak

Batang torak

Poros engkol

Gambar 2.1. Mekanisme Torak Dan Engkol

terdoronglah torak ke bawah, menekan batang torak, dan menggerakkan poros engkol. Gerakan turun-naik (bolak-balik) dari torak diubah menjadi gerak putar oleh poros engkol. Poros engkol dihubungkan dengan roda belakang melalui system pemindah daya, sehingga pada saat poros engkol berputar, roda belakang juga berputar dan kendaraan bergerak.

2.2. Klasifikasi Motor Bensin

Motor bakar diklasifikasikan berdasarkan: susunan dan jumlah silinder, sistem pendinginan, sistem penyalaan, letak katup, letak poros nok, dan jumlah langkah tiap proses.

2.2.1. Susunan dan Jumlah Silinder

Pada umumnya motor penggerak yang digunakan pada kendaraan (mobil) mempunyai silinder lebih dari satu, misalnya 2, 3, 4, 6, dan 8. Semakin banyak silinder yang dipakai maka getaran yang ditimbulkan motor akan lebih kecil dibandingkan dengan yang bersilinder sedikit. Hal ini disebabkan karena motor yang bersilinder banyak pembagian tenaganya lebih merata dibanding yang bersilinder sedikit.

Silinder-silinder dari motor tersebut diatur dengan bermacam posisi atau bentuk, yang pada umumnya terdiri dari empat susunan, yaitu :

1. Motor dengan susunan silinder segaris atau sering disebut dengan inline engine.

3. Motor dengan susunan silinder miring (slant engine).

4. Motor dengan susunan silinder berlawanan/horisontal yang sering disebut pancake engine.

5. Motor dengan susunan silinder radial.

Susunan silinder motor segaris membentuk garis lurus satu arah dan sejajar dengan poros engkol. Motor dengan susunan silinder V, susunan silindernya membentuk huruf V yang merupakan dua barisan silinder di sisi kiri dan kanan, dari poros engkol membentuk sudut dari 60 derajat sampai 90 derajat. Jenis yang ketiga adalah motor dengan susunan silinder miring (slant engine). Sesuai dengan namanya maka susunan silinder motor ini miring, baik kekiri maupun kekanan. Jenis yang keempat adalah motor dengan susunan silinder berlawanan arah (pancake) adalah motor dimana susunan silindernya saling belawanan arah satu sama lain. Motor jenis ini dibuat apabila ruangan vertikal yang ada sempit. Pada motor dengan susunan silinder radial, sumbu silindernya terletak radial terhadap sumbu poros engkol. Gambar 2.2 menunjukkan macam-macam susunan silinder.

2.2.2. Sistem Pendinginan

Ada dua macam motor dengan klasifikasi sistem pendinginan ini, yaitu pendinginan dengan cairan (gambar 2.3A) dan pendinginan dengan udara (gambar 2.3B). Pada motor dengan pendingin cairan, bagian-bagian yang didinginkan dikelilingi cairan pendingin. Cairan pendingin ini kemudian menyerap sebagian panas akibat pembakaran. Untuk motor berpendingin udara, bagian-bagian yang didinginkan hanya dilewati udara dan udara ini akan akan mengambil sebagian panas. Bagian-bagian yang didinginkan biasa dilengkapi dengan sirip-sirip untuk memperluas penampang yang bersinggungan dengan udara sehingga memperbaiki proses pendinginan.

Gambar 2.3. Pendinginan Motor (Sumber : Suyanto, W, 1989, Hal: 12)

2.2.3. Sistem Penyalaan

loncatan bunga api yang dihasilkan oleh busi untuk membakar bahan bakar yang ada dalam ruang bakar. Motor dengan penyalaan udara panas memanfaatkan panas udara yang dimampatkan oleh piston pada saat kompresi. Udara yang dimampatkan didalam silinder cukup panas untuk memulai pembakaran bahan bakar, sehingga tidak perlu lagi peralatan pembantu untuk menyalakan bahan bakar.

2.2.4. Susunan Katup

Ada beberapa jenis susunan katup yang dipakai untuk mengklasifikasikan motor bakar, yaitu: jenis F, I, L ,T (gambar 2.4) dan Over Head Cam. Jenis F adalah susunan katup mirip dengan bentuk huruf F, dimana satu katup terletak dibawah dan satu katup yang lain terletak diatas. Jenis I mempunyai ciri-ciri kedua katupnya berada diatas silinder. Jenis I biasa dipakai untuk motor dengan kompresi yang tinggi dan digerakkan dengan satu poros nok. Jenis L mempunyai ciri-ciri susunan letak katup membentuk huruf L, dengan susunan katup masuk dan keluar saling berdampingan pada blok silinder dan hanya pada satu sisi silinder. Konstruksi katup jenis L sangat sederhana namun tidak bisa dipakai pada motor dengan kompresi yang tinggi. Jenis T mempunyai ciri-ciri mirip dengan jenis L, tetapi katupnya berada di dua sisi silinder.

Gambar 2.4. Macam-Macam Susunan Katup (Sumber : Suyanto, W, 1989, Hal: 16)

2.2.5. Letak Poros Nok

Gambar 2.5. Letak Poros Nok pada Blok Silinder (Sumber : Suyanto, W, 1989, Hal: 18)

Gambar 2.6. Letak Poros Nok Overhead Cam (Sumber : Suyanto, W, 1989, Hal: 18)

2.2.6. Jumlah Langkah Tiap Proses

keseluruhan motor empat langkah lebih ekonomis dalam penggunaan bahan bakar dibanding motor dua langkah, sehingga motor empat langkah lebih banyak digunakan.

2.3. Motor Otto Empat Langkah

2.3.1. Siklus Ideal Motor Otto Empat Langkah

Proses termodinamika yang terjadi di dalam motor bakar sangat kompleks untuk dianalisis menurut teori. Untuk memudahkan teori tersebut di asumsikan suatu keadaan yang ideal. Tetapi makin ideal suatu keadaan maka akan semakin jauh menyimpang dari keadaan sebenarnya. Pada umumnya untuk menganalisis motor bakar digunakan siklus udara sebagai siklus yang ideal. Siklus udara menggunakan beberapa keadaan yang sama dengan siklus sebenarnya, misalnya mengenai :

• Urutan proses

• Perbandingan kompresi

• Pemilihan temperatur dan tekanan pada suatu keadaan

• Penambahan kalor yang sama per satuan berat udara

Pada mesin yang ideal proses pembakaran yang dapat menghasilkan gas bertekanan dan bertemperatur tinggi itu dimisalkan sebagai proses pemasukan panas ke dalam fluida kerja di dalam silinder.

Gambar 2.7. Diagram P vs V Siklus Volume Konstan (Sumber : Arismunandar, W, 2002, Hal:15)

Keterangan:

P = Tekanan fluida kerja (kg/cm2)

L

V = Volume langkah torak (m3atau cm3) v = volume spesifik (m3/kg)

s

V = Volume sisa (m3atau cm3)

m

q = Jumlah kalor masuk (kcal/kg)

k

q = Jumlah kalor keluar (kcal/kg) TMA = Titik mati atas

TMB = Titik mati bawah

Sifat ideal yang digunakan serta keterangan mengenai proses siklusnya adalah sebagai berikut :

3. Langkah kompresi (1-2) ialah proses isentropik

4. Proses pembakaran pada volume konstan (2-3) dianggap sebagai proses pemasukan kalor pada volume konstan.

5. Langkah kerja (3-4) ialah proses isentropik.

6. Proses pembuangan (4-1) dianggap sebagai proses pengeluaran kalor pada volume konstan.

7. Langkah buang (1-0) ialah proses tekanan konstan.

Siklus dianggap tertutup, artinya siklus ini berlangsung dengan fluida kerja yang sama.

2.3.2. Prinsip Kerja Motor Empat Langkah

Motor Otto empat langkah menghisap campuran udara dan bensin sebagai bahan bakar pada saat terjadi langkah isap. Terjadi perubahan tekanan pada proses kerja di dalam ruang di atas piston. Bila piston berada di TMB, volume ruang ini adalah yang terbesar yaitu VL+Vs, dengan :

L

V = Volume langkah

s

V = Volume ruang sisa

Bila piston berada di TMA, volume ruang di atas piston adalah yang terkecil yaitu . Mesin bensin empat langkah menjalani satu siklus yang tersusun atas empat tahap atau langkah seperti gambar 2.8 berikut:

s

Gambar 2.8. Prinsip Kerja Mesin 4 Langkah

(Sumber : Arismunandar, W, 2002, Hal: 8)

Keterangan:

KI = Katup isap KB = Katup buang TMB = Titik mati bawah TMA = Titik mati atas

Kecepatan piston maksimum dihitung dengan menggunakan persamaan (Kovakh, 1979, Hal 89)

Vp=

30 .n S

...(2.1)

2.3.2.1. Langkah Isap

saat langkah hisap. Hal ini terjadi karena adanya perbedaan tekanan antara udara luar ( tekanan atmosfer ) dengan tekanan dalam silinder.

Efisiensi pengisian silinder adalah perbandingan antara jumlah muatan segar aktual We yang dikompresi di dalam silinder dengan jumlah muatan luar Wo yang

akan diisikan di dalam volume kerja silinder Vd pada tekanan dan suhu udara luar

(Po dan To). Pada mesin tanpa supercarger, Po dan To menyatakan tekanan dan

suhu udara luar. Temperatur campuran muatan segar dan gas-gas residu (Ta) pada

akhir proses isap, lebih tinggi dibanding temperatur pada saluran isap (Tin), tetapi

lebih rendah dibanding temperatur gas-gas residu.

Faktor yang mempengaruhi besarnya muatan yang masuk ke dalam silinder:

1. Adanya sisa hasil pembakaran didalam silinder yang mendiami sebagian volume silinder.

2. Pemanasan campuran udara-bahan bakar oleh permukaan dinding saluran hisap dan ruang diluar silinder sebesar ∆T yang akan mengurangi kerapatan campuran.

Adanya tahanan atau gesekan di dalam saluran isap akan mengurangi jumlah muatan segar yang terhisap ke dalam silinder karena kerapatan muatan berkurang. Pengaruh tahanan hidraulik muatan dapat dicari bila diketahui rugi–rugi tekanan ∆Pa dalam sistem hisap atau tekanan Pa pada saat proses penghisapan berakhir.

Luasan piston dihitung dengan menggunakan persamaan (Kovakh, 1979, Hal 165)

2

r

Ap =π ……….……..……….…...(2.2)

Kecepatan rata-rata udara selama proses isap pada katup isap dihitung dengan persamaan (Kovakh, 1979, Hal 89)

is p p is A A V

V = × ...(2.3)

Tekanan akhir proses pengisapan dihitung dengan persamaan (Kovakh, 1979, Hal 596)

[

(

)

6]

2 2 10 2 − × × + −

= is is o

o a

V P

P β ξ ρ ...(2.4)

Untuk mesin 4-langkah tanpa supercharging, Pin = Po dan ρin =ρo. 1. Pin =Po =0,1013Mpa

2. ρin =ρo udara pada To = 32 oC = 305 K 3

159 ,

1 kg m o =

ρ (tabel A-5 Hollman, Hal 589)

3.

(

β2 +ξis)

=2,5−4,[

(

)

6]

2 2 10 2 − × × + −

= is is o

o a

V P

P β ξ ρ

4. Drop pressure yang terjadi (∆Pa):

a in

a P P

P = −

Temperatur akhir langkah isap dihitung dengan persamaan (Kovakh, 1979, Hal 93)

Ta =

res res res in γ 1 T ∆T T + + + ϕγ (K)...(2.6) res a res res o res P P P T T T − × ∆ + = ε

γ ... (Kovakh, 1979, Hal 97)

(

ores P

P = 1,1−1,25

)

... (Kovakh, 1979, Hal 93)Dengan;

Tin : temperatur saluran isap

∆T : penambahan suhu campuran segar karena melewati saluran isap 15 ≈ oC : 15 oC = 288 K

ϕ : koefisien kapasitas gas panas residu = 1

ε : perbandingan kompresi = 8,8:1

Tres : koefisien kapasitas residu = (750 → 1000) K...(Kovakh, 1979, Hal 92)

res

γ : koefisien gas buang (0,06→0,10)...(Kovakh, 1979, Hal 91)

Ta : (310 → 350) K...(Kovakh, 1979, Hal 94)

Efisiensi pengisian langkah hisap dihitung dengan persamaan (Kovakh, 1979, Hal 96) ) γ (1 T T . P P . 1 ε ε η res a in in a 1

Pada mesin 4 langkah saat mencapai kecepatan dan daya rata-rata Pa, tekanan

akhir langkah hisap dihitung dengan persamaan (Kovach, 1979, Hal 88)

a 2 is is 2 is 2 a a in 2 in in in g.H 2 ) (V ξ 2 ) (V β ρ P g.H 2 ) (V ρ

P = + = + + +

Dengan;

a in dan ρ

ρ : kerapatan muatan pada saluran isap dan di dalam silinder.

Vin : kecepatan udara pada saluran masuk (m/s)

Vis : kecepatan rata-rata udara selama proses isap pada katup isap (m/s)

Hin dan Ha : permukaan referensi (nol) dari sumbu saluran dan sumbu katup isap

β :

Vis Vcyl

, Vcyl adalah kecepatan udara didalam silinder pada potongan

melintang berdasar pertimbangan.

ζis : koefisien tahanan saluran isap berdasarkan pada potongan kecil.

Diasumsikan Vin = 0, ketinggian Hin = Ha, dan rapat muatan segar ketika melewati

saluran hisap diabaikan

(

ρin =ρa)

, maka persamaan diatas menjadi:(

+)

×⎜⎜⎝⎛ ⎟⎟⎠⎞ + = 2 V 2 a a in in 2 is ρ P ρ P is ξ βPersamaan kontinuitas untuk potongan melintang dari saluran isap dan bagian silinder dihitung dengan persamaan (Kovakh, 1979, Hal 89)

Dengan;

Ais : luasan lewat katup (m2)

Vpmax : kecepatan piston maksimum (m/s)

Ap : luasan piston (m2)

Untuk mesin 4-langkah tanpa supercharging, Pin =Po dan ρin =ρo. Mpa

P

Pin = o =0,1013

α

πdh Cos

Ais = max ...(2.8)

α πdhCos Ais =

Ais : luasan lewat katup (m2)

d : diameter throat katup isap (m) r : jari-jari piston (m)

max

h : tinggi angkat katup maksimum (m) h : tinggi angkat katup motor standar (m)

α : sudut dudukan katup = 32o S : panjang langkah (m) n : putaran mesin (rpm)

2.3.2.2. Langkah Kompresi

mengawali pembakaran didalam silinder maka sering disebut spark ignition engine.

Temperatur dan tekanan pada akhir langkah kompresi menggunakan eksponen polytropik (n1), ekponen ini konstan selama proses berlangsung.

n1 = ( 1,3 – 1,37 )

Tekanan akhir langkah kompresi dihitung dengan persamaan (Kovakh, 1979, Hal 111)

1

n a com P

P = ×ε (Mpa)...(2.9)

Temperatur akhir langkah kompresi dihitung dengan persamaan (Kovakh, 1979, Hal 111)

1

1−

× = n

a com T

T ε ...(2.10)

Kebutuhan udara untuk membakar 1 kg bahan bakar dalam massa secara teoritis dihitung dengan persamaan (Kovakh, 1979, Hal 51)

⎟ ⎠ ⎞ ⎜

⎝

⎛ + −

= o f

th C H O

a 8

3 8 23 , 0

1

………...…………..….………...….(2.11)

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + = 32 4 12 209 , 0 1 f th O H C A …………..……...………...…………(2.12)

Jumlah udara aktual di dalam pembakaran dari 1 kg bahan bakar untuk (α =1−1.3)dihitung dengan persamaan (Kovakh, 1979, Hal 52)

th a

a

=

α ………...………..………...……...(2.13)

Koefisien teoritis dari perubahan molekul dihitung dengan persamaan (Kovakh, 1979, Hal 595)

2 1 M M th = µ …...………...………....(2.14)

Koefisien molar aktual dihitung dengan persamaan (Kovakh, 1979, Hal 596)

res res th γ γ µ µ + + = 1 ...……….…...………(2.15)

Energi internal dari 1 mol hasil pembakaran pada akhir langkah kompresi dihitung dengan persamaan (Kovakh, 1979, Hal 597)

(

V)

com comcom c t

U" = µ " ...(2.16)

Dengan; " V c

Panas jenis campuran adalah jumlah hasil pembakaran komponen individual dibagi jumlah total hasil pembakaran.

Untuk komposisi elementary bahan bakar telah diasumsikan diatas. Untuk α =1,

maka

2

M M

r i

i = dapat kita hitung dengan persamaan (Kovakh, 1979, Hal 596)

2

M M

r i

i = ………...………...……….….(2.17)

1. rCO =0

2. rCO2 =0,129 3. 0,131

2O =

H r

4. 0,74 2 = N r 5. 0 2 = H r

Energi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum yang tercapai (U "z) dihitung dengan persamaan (Kovakh, 1979, Hal 51)

(

)

µ µ µ Z Z V Z U T c U " " = = ………...……….………..(2.18)Tekanan akhir pada akhir langkah pembakaran dihitung dengan persamaan (Kovakh, 1979, Hal 598)

com com Z Z P T T

Rasio penambahan tekanan ditentukan dengan persamaan (Kovakh, 1979, Hal 598) com Z P P = λ ……...………...………..…………(2.20)

Tekanan maksimum pada akhir langkah pembakaran ditentukan dengan persamaan (Kovakh, 1979, Hal 598)

Z

Z P

P '=0,85× ………..……….……..….(2.21)

Untuk menentukan tekanan akhir langkah ekspansi ditentukan dengan persamaan (Kovakh, 1979, Hal 598)

2 n Z b P P ε

= ……...………...……….…...… (2.22)

Temperatur akhir langkah ekspansi ditentukan dengan persamaan (Kovakh, 1979, Hal 598)

1

2−

= nZ b

T T

ε ………...………...……….………..(2.23)

Tekanan rata-rata untukρ =1 ditentukan dengan persamaan (Kovakh, 1979, Hal 598)

( )

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − −= − −1

1 1 2 1 2 1 1 1 1 1 1 1 1

1 n n

Tekanan indikasi rata-rata aktual dihitung dengan persamaan (Kovakh, 1979, Hal 598)

untuk ϕi =

(

0,92−0,97)

(Kovakh, 1979, Hal 164)id i

i P

P =ϕ × ………..………..………..……(2.25)

Tenaga yang dihasilkan dihitung dengan persamaan (Kovakh, 1979, Hal 165)

h i t P V

W = × ………..………..……….….(2.26)

Dengan;

= i

P tekanan indikasi rata-rata (Pa)

= h

V volume kerja silinder (m3)

Untuk mesin 4-langkah, daya yang dihasilkan ditentukan dengan persamaan (Kovakh, 1979, Hal 166)

120 n V i P

Ni = i h ...(2.27)

Dengan;

= i

P tekanan indikasi rata-rata (MPa)

= h

Untuk menghitung rugi-rugi mekanis relatif digunakanlah efisiensi mekanis. Efisiensi mekanis menyatakan perbandingan daya kuda rem dan daya indikasi. Efesiensi mekanis dihitung dengan persamaan (Kovakh, 1979, Hal 598)

i be mech

P P

=

η ...(2.28)

P mech A B V

P = + × …...……….……....….(2.29)

Dengan;

=

B dan

A diperolah dari tabel 3.5 (faktor rugi-rugi mekanis)

=

P

V kecepatan piston rata-rata (m/s)

Tekanan efektif rata-rata dihitung dengan persamaan (Kovakh, 1979, Hal 589)

mech i

be P P

P = − ………...………....(2.30)

Pemakaian bahan bakar spesifik dihitung dengan persamaan (Kovakh, 1979, Hal 599)

th i

o V i

a P g

α ρ η

×

=3600 ...(2.31)

Konsumsi bahan bakar efektif pengereman dihitung dengan persamaan (Kovakh, 1979, Hal 599)

mech i b

g g

η

Efisiensi indikator dapat dihitung dengan persamaan (Kovakh, 1979, Hal 599)

l i i

H g 3600

=

η ...(2.33)

Efesiensi thermal efektif ditentukan dengan persamaan (Kovakh, 1979, Hal 599)

mech i b η η

η = × ...(2.34)

Konsumsi bahan bakar perjam dihitung dengan persamaan (Kovakh, 1979, Hal 598)

i i

f g N

g = × ...(2.35)

2.3.2.3. Langkah Usaha

Setelah mencapai TMA, piston akan didorong oleh gas bertekanan tinggi menuju TMB. Tekanan mekanis ini diteruskan ke poros engkol. Penghentian pembakaran gas terjadi pada TMA atau sedikit sesudahnya. Ini disebabkan oleh pengembangan gas terbesar akibat suhu tertinggi terjadi pada volume terkecil ( ), sehingga piston mendapatkan tekanan terbesar. Sesaat sebelum mencapai TMB, katup terbuka, gas hasil pembakaran mengalir keluar dan tekanan dalam ruang bakar turun dengan cepat.

c

V

2.3.2.4. Langkah Ekspansi

ini adalah proses perubahan energi panas menjadi energi mekanik. Karena gerakan piston dari TMA ke TMB, maka volume silinder akan menjadi besar dan tekanan udara dalam silinder akan menurun. Proses ekspansi merupakan proses politropik dengan eksponen politropik (n2). Setelah langkah ekspansi dilanjutkan

dengan proses pembuangan, yang diawali saat katup buang mulai terbuka, eksponen politropik untuk langkah ekspansi yaitu, n2 = 1,23 – 1,30 (Kovakh,

1979, Hal 155).

2.3.2.5. Langkah Buang

Piston bergerak dari TMB menuju TMA serta mendorong gas di dalam silinder ke saluran buang lewat katup buang. Tidak semua gas bekas dapat dikeluarkan. Ruang bakar yang kecil ( ) atau perbandingan pemampatan yang besar akan memperbaiki keadaan tersebut. Di samping itu periode overlapping mempunyai peranan penting. Periode overlapping adalah periode dimana katup isap dan katup buang terbuka secara bersamaan yang dikarenakan perpanjangan pembukaan katup selama proses pengisapan dan pembuangan.

c

V

2.3.3. Siklus Sebenarnya Motor Otto Empat Langkah

Dalam kenyataannya terjadi penyimpangan dari siklus udara (ideal) karena terjadi kerugian antara lain disebabkan oleh hal berikut :

2. Pembukaan dan penutupan katup tidak tepat di TMA dan TMB karena pertimbangan dinamika mekanisme katup dan kelembaman fluida kerja. Kerugian tersebut dapat diperkecil bila saat pembukaan dan penutupan katup disesuaikan dengan besarnya beban dan kecepatan torak.

3. Fluida kerja bukanlah udara yang dianggap sebagai gas ideal dengan kalor spesifik yang konstan selama proses siklus berlangsung.

4. Pada motor bakar torak yang sebenarnya, waktu torak berada di TMA, tidak terdapat proses pemasukan kalor seperti pada siklus udara, kenaikan tekanan dan temperatur fluida kerja disebabkan oleh proses pembakaran bahan bakar dan udara di dalam silinder.

5. Proses pembakaran memerlukan waktu, dengan demikian proses pembakaran harus sudah dimulai beberapa derajat sudut engkol sebelum torak mencapai TMA dan berakhir beberapa derajat sudut engkol sesudah torak bergerak kembali ke TMB. Jadi proses pembakaran tidak berlangsung pada volume konstan. Disamping itu pada kenyataannya tidak pernah terjadi pembakaran sempurna, sehingga daya dan efisiensinya sangat tergantung pada perbandingan campuran bahan bakar dan udara, kesempurnaan campuran bahan bakar dan udara, dan timing penyalaan.

7. Terdapat kerugian energi kalor yang dibawa oleh gas buang dari dalam silinder ke udara luar. Energi tersebut tidak dapat dimanfaatkan untuk melakukan kerja mekanik.

8. Terdapat kerugian karena gesekan antara fluida kerja dengan dinding salurannya. Berdasarkan hal-hal diatas, bentuk diagram PV dari siklus sebenarnya tidak sama dengan bentuk diagram siklus ideal. Siklus yang sebenarnya tidak pernah merupakan siklus volume konstan (untuk motor bensin). Gambar 2.10 menunjukkan bentuk diagram PV dari sebuah motor torak 4 langkah yang sebenarnya.

Gambar 2.10. Hubungan Antara Diagram Pengatur Katup dengan Grafik Tekanan Vs

2.3.3.1. Siklus Kerja Motor Bensin

Pada umumnya pada siklus ideal untuk menganalisis motor bakar dipergunakan siklus udara sebagai siklus ideal. Dalam analisis siklus udara, khususnya pada motor bakar torak ada tiga macam analisis, yaitu:

1. Siklus udara volume-konstan (siklus Otto) 2. Siklus udara tekanan-konstan (siklus Diesel) 3. Siklus udara tekanan-terbatas (siklus gabungan)

Untuk menjelaskan makna dari diagram p-v pada motor torak terlebih dahulu perlu kita pakai beberapa idealisasi, sehingga prosesnya dapat dipahami secara lebih mudah. Proses yang sebenarnya (aktual) berbeda dengan proses yang ideal tersebut, dimana perbedaan tersebut menjadi semakin besar jika idealisasi yang digunakan itu terlalu jauh menyimpang dari keadaan yang sebenarnya, proses siklus yang ideal itu biasa disebut dengan siklus udara, dengan beberapa idealisasi sebagai berikut:

1. Fluida kerja dalam silinder adalah udara, dimana udara dianggap sebagai gas ideal dengan konstanta kalor yang konstan.

2. Proses ekspansi dan kompresi berlangsung secara isentropik. 3. Proses pembakaran dianggap proses pemanasan fluida kerja.

4. Pada akhir proses ekspansi, yaitu saat piston mencapai TMB, fluida kerja didinginkan sehingga tekanan dan suhunya turun mencapai tekanan dan suhu udara luar (atmosfer).

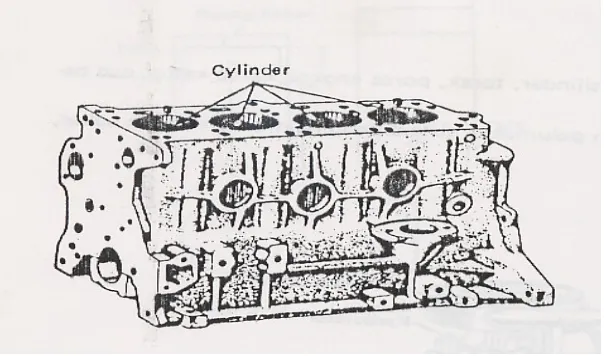

2.4. Komponen Mesin Bensin 2.4.1. Silinder dan Blok Silinder

Blok silinder merupakan bentuk dasar dari mesin, yang berfungsi sebagai tempat untuk membuat energi panas yang dihasilkan dari proses pembakaran. Blok silinder terbuat dari besi tuang dan paduan alumunium. Blok silinder dilengkapi rangka pada bagian dinding luar untuk memberikan kekuatan pada mesin dan membantu meradiasikan panas.

Blok silinder terdiri dari beberapa lubang tabung silinder, yang didalamnya terdapat torak yang bergerak naik-turun. Silinder-silinder ditutup bagian atasnya oleh kepala silinder yang dijamin oleh gasket kepala silinder yang letaknya antara blok silinder dan kepala silinder. Silinder berfungsi sebagai tempat untuk menghasilkan energi panas dari proses pembakaran.

Dilihat dari sistem pendinginannya, blok silinder dibagi menjadi dua macam, yaitu: blok silinder dengan sistem pendingin radiator (gambar 2.11 A) dan blok silinder dengan sistem pendingin sirip (2.11 B)

Gambar 2.11 B. Blok Silinder dengan Sistem Pendingin Sirip (Sumber: Buku Pedoman Reparasi Honda Super Cup C700, Hal: 27 )

2.4.2. Piston dan Perlengkapannya

Piston (gambar 2.12) berfungsi untuk memindahkan tenaga yang diperoleh dari pembakaran campuran bahan bakar dan udara ke poros engkol melalui batang torak.

Gambar 2.12. Konstruksi Piston (Sumber: Astra Izusu Training Center)

2.4.2.1. Pegas Piston

Gambar 2.13 Pegas Piston (Sumber: Astra Izusu Training Center)

Secara umum ring piston berfungsi untuk:

1. Mencegah kebocoran selama langkah kompresi dan usaha.

2. Mencegah oli yang melumasi piston dan silinder masuk ke ruang bakar. 3. Memindahkan panas dari piston ke dinding silinder.

2.4.2.2. Pena Piston

Pena piston (gambar 2.14) menghubungkan dengan bagian ujung yang kecil dari connecting rod. Dan meneruskan tekanan pembakaran yang berlaku pada torak ke connecting rod. Pena piston berlubang di dalamnya untuk mengurangi berat yang berlebihan. Dalam pemasangan, pena piston dilengkapi dengan bushing pena torak (Piston pin boss) yang berfungsi untuk menahan pena piston

Gambar 2.14. Pena Piston (Sumber: Astra Izusu Training Center)

2.4.3. Batang Piston

Batang piston (gambar 2.15) berfungsi untuk meneruskan tenaga yang dihasilkan oleh piston ke crankshaft. Bagian ujung connecting rod yang berhubungan dengan piston pin disebut small end, dan bagian yang berhubungan dengan poros engkol disebut big end. Pada connecting rod terdapat oil hole yang berfungsi untuk memercikkan oli untuk melumasi piston.

2.5. Sistem Pengapian

Fungsi sistem pengapian adalah untuk menghasilkan tegangan tinggi yang diperlukan untuk mengadakan percikan api diantara elektoda busi, sehingga campuran bahan bakar dan udara dapat terbakar walaupun dengan kecepatan yang berubah-ubah. Sistem pengapian ada dua macam, yaitu pengapian konvensional menggunakan platina (contact breaker) dan sistem pengapian elektronik yang menggunakan CDI (capacitor discharge ignition).

2.5.1. Sistem Pengapian Konvensional dan Elektronik 2.5.1.1. Sistem Pengapian Konvensional (Platina)

Platina dibuka dan ditutup oleh kam platina (breaker cam) pada sumbu distributor. Ketika kontak ditutup arus mengalir melalui rangkaian rendah (low tension), kemagnetan timbul di koil pengapian, dari koil langsung disalurkan ke

busi. Breaker cam selanjutnya berputar kembali sehingga platina dalam keadaan terbuka dan demikianlah proses ini dilakukan berulang-ulang.

Sistem pengapian platina ada dua macam yaitu sistem AC (gambar 2.16) dan sistem DC (gambar 2.17). Perbedaan kedua sistem tersebut terdapat pada sumber arus yang dialirkan ke koil. Pada sistem pengapian platina AC arus dari generator langsung dialirkan ke platina dan koil, sedangkan pada sistem DC arus dari generator dialirkan ke aki melewati penyearah arus atau yang disebut dengan kiproks. Dari aki arus dialirkan ke kutub positip koil dan kutub negatif koil

dihubung ke rangkaian platina.

Gambar 2.17. Skema Sistem Pengapian Platina DC

2.5.1.2. Sistem Pengapian Elektronik (CDI)

Kerja dari CDI tidak berbeda jauh dengan kerja kam platina. Pada rangkaian CDI pembacaan sinyal pembakaran dibantu dengan rangkaian electromagnet atau yang disebut dengan fulser. Dilihat dari letaknya, fulser ada dua jenis, yaitu fulser kering dan fulser basah. Fulser kering digunakan mengikuti rangkaian generator kering (tidak terkena oli). Sedangkan fulser basah digunakan mengikuti rangkaian generator basah (tercelup dalam oli). Kedua fulser tersebut memiliki fungsi yang sama, perbedaannya terdapat pada pelapisan lilitan. Pada fulser kering hanya

Generator kiproks

Aki

+ Koil _ Busi

dilakukan satu kali pelapisan, sehingga lilitannya tidak begitu kuat. Sedangkan pada fulser basah, pelapisan dilakukan dua kali agar oli tidak masuk dalam lilitan.

Dilihat dari sumber arus yang digunakan, CDI dibagi menjadi dua jenis, yaitu CDI AC (gambar 2.18) dan CDI DC (gambar 2.19). Pada CDI AC, arus yang digunakan bersumber dari generator, sedangkan pada CDI DC arus yang digunakan bersumber dari aki. Pada rangkaian CDI DC, generator digunakan sebagai sumber arus pengisian aki.

Koil CDI AC

Gambar 2.18. Skema Rangkaian CDI AC

Gambar 2.19. Skema Rangkaian CDI DC Generator

CDI DC Koil

Busi

Aki

Pengisian

(kiproks) Fulser

Busi

2.5.2. Koil Penyalaan ( Ignition Coil )

Pada sistem pengapian, ignition coil (gambar 2.20) berfungsi sebagai alat untuk mempertinggi tegangan listrik dari 12 volt pada baterai menjadi 15.000 sampai 20.000 volt. Untuk dapat mempertinggi tegangan, pada ignition coil terdapat dua kumparan, yaitu:

1. Kumparan primer

Kumparan primer berfungsi untuk menciptakan medan magnet pada koil penyalaan agar timbul induksi pada kumparan-kumparannya. Ciri dari kumparan primer adalah kumparan yang memiliki penampang besar dan gulungan yang sedikit.

2. Kumparan sekunder

Kumparan ini berfungsi untuk merubah induksi menjadi tegangan tinggi yang selanjutnya dialirkan ke busi untuk dirubah menjadi percikan api. Ciri kumparan sekunder adalah kumparan memiliki penampang kecil dan jumlah lilitan jauh lebih banyak dibanding jumlah lilitan primer

2.5.3. Busi

Fungsi busi adalah menghantarkan arus pengapian ke ruang bakar, melalui sebuah elektroda untuk menghasilkan percikan api. Tekanan yang tinggi, temperatur tinggi, dan tegangan yang tinggi berpengaruh terhadap kinerja busi. Arus pengapian mengalir melalui elektroda pusat dimana api melompat ke sisi lain yang dihubungkan ke badan busi. Elektroda busi dibuat dari paduan nikel yang tahan terhadap temperatur tinggi. Jarak antar elektroda busi berpengaruh terhadap api yang dihasilkan. Konstruksi busi diperlihatkan pada gambar 2.21.

3.1. Diagram Alur Penelitian

Mulai

Perencanaaan

Survey bahan dan alat

Modifikasi mesin

Penyetelan mesin

Pengambilan data

Analisa data

Pembahasan

Kesimpulan

3.2. Lokasi Penelitian

Lokasi penelitian dilakukan di bengkel Rensa Motor yang berada di jalan Kenteng–Sentolo, Yogyakarta.

3.3. Alat Pengujian

Dalam penelitian ini alat yang digunakan adalah:

• Stopwatch

• Jangka Sorong

• Gelas Ukur

3.4. Jalannya penelitian 3.4.1. Keterangan penelitian

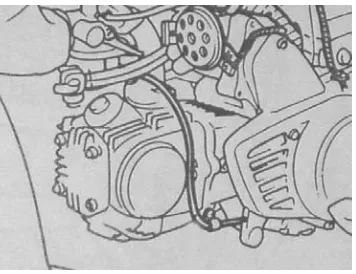

Modifikasi komponen motor bensin dilakukan dengan cara mengganti sistem pengapian, yaitu dari sistem pengapian platina menjadi sistem pengapian CDI. Dalam penelitian ini, CDI yang digunakan adalah CDI Honda Astrea Grand. CDI ini dipilih karena CDI tidak memiliki pembatas (limitter). Komponen-komponen modifikasi ditunjukkan pada gambar 3.1.

kabel dimasukan, lubang ditutup kembali dengan lem. Gambar 3.2 menunjukkan pemasangan fulser.

Fulser

Gambar 3.1. Komponen-komponen modifikasi CDI

Letak fulser

Generator CDI dibuat dengan cara mengganti generator pengisian dengan kawat yang lebih kecil (gambar 3.3). Koil dipilih dari sepeda motor Honda Astrea Grand (gambar 3.4), dengan tujuan agar sistem pengapian sesuai, yaitu 12V. Kemudian rangkaian disusun seperti pada skema rangkaian pengapian CDI AC.

Lilitan

Gambar 3.3. Lilitan kumparan generator CDI

Gambar 3.4. Koil 12V Honda Astrea Grand 3.4.2. Penyetelan mesin

Untuk melakukan pengambilan data, mesin diseting menggunakan sistem pengapian platina dan sistem pengapian CDI, dengan kondisi mesin lainnya sama.

3.4.3. Jalannya pengambilan data

Setelah penyetelan mesin selesai maka selanjutnya adalah pengambilan data dari mesin tersebut. Data yang diambil meliputi;

3.4.3.1. Waktu tempuh

Pengambilan data dilakukan dengan cara mengukur waktu yang diperlukan motor untuk menempuh jarak 201 meter. Agar data yang didapat lebih optimal, maka pengambilan data dilakukan sebanyak 3 kali pengujian dengan perlakuan motor yang sama dan jalan yang dipilih adalah jalanan yang datar dan lurus. 3.4.3.2. Konsumsi bahan bakar

Dalam pengujian konsumsi bahan bakar, rute yang ditempuh adalah jalan tidak terlalu banyak tikungan. Pengambilan data dilakukan dengan cara mengukur jarak yang ditempuh motor pada 3 variasi kecepatan: 20 km/jam, 30 km/jam, dan 40 km/jam. Tiap pengujian, motor hanya dibekali dengan 100 ml bahan bakar.

3.5. Kesulitan Selama Penelitian

Ada beberapa kesulitan yang dihadapi dalam melakukan penelitian ini, antara lain:

• Seharusnya dilakukan pengetesan dengan Dynotest. Karena terjadi kerusakan pada alat tersebut, maka hasil yang diperoleh hanya berdasarkan perhitungan teoritis dan praktek.

3.6. Data Kendaraan

Jenis kendaraan : sepeda motor

Tipe mesin : mesin bensin 4 langkah Jumlah silinder : 1 silinder

Volume sillinder : 70 cc

Daya / rpm : 5,0 HP / 8500 rpm Diameter silinder : 47 mm

Panjang langkah : 41,4 mm Perbandingan kompresi : 8,8 : 1 Diameter Throat katup isap : 22 mm Diameter Throat katup buang : 20 mm Tinggi angkat katup : 7,2 mm

3.7. Perhitungan

Luasan lewat katup (Ais):

Luasan lewat katup dapat dihitung dengan persamaan 2.8 32

10 . 2 , 7 10 . 22 14 ,

3 3 3 Cos

Ais = × × ×

− −

Luasan piston (Ap)

Luasan piston dapat dihitung dengan persamaan 2.2 = 3,14 x (23,5.10 )

p

A −3 2

= 1,734 .10-3 (m2)

Kecepatan piston maksimum (Vpmax ):

Kecepatan piston maksimum dapat dihitung dengan persamaan 2.1

Vp =

30 .n S

=

30 8500 10

. 4 ,

41 −3×

= 11,73 (m/s)

Kecepatan rata – rata udara selama proses isap pada katup isap (Vis):

Kecepatan rata – rata udara selama proses isap pada katup isap dapat dihitung menggunakan persamaan 2.3

is p p is

A A V V = ×

Vis = 12,42 4 -3

10 . 22 , 4 1,734.10

−

×

= 51,03 (m/s) s m

Tekanan akhir proses pengisapan (Pa):

Tekanan akhir proses pengisapan dihitung menggunakan persamaan 2.4

[

(

)

6]

2 2 10 2 − × × + − = o is is o a V P

P β ξ ρ

[

(

)

6]

2 10 . 159 , 1 2 51,03 5 , 3 1013 ,

0 − × × −

=

a P

= 0,096 Mpa

Tabel 3.1 Sifat-sifat Udara Pada Tekanan Atmosfer (Sumber: Hollman, Jp, Hal 589)

Drop pressure yang terjadi (∆Pa):

Drop pressure yang terjadi dapat dihitung menggunakan persamaan 2.5

a in

a P P

P = −

∆ 096 , 0 1013 , 0 − = ∆Pa

Temperatur Akhir Proses Pengisapan

Temperatur akhir proses pengisapan dapat dihitung menggunakan persamaan 2.6

1013 , 0 2 , 1 0,096 8 , 8 1013 , 0 2 , 1 1000 15 305 × − × × × + = res γ = 0,0537

Ta =

0,0537 1 1000) 0537 , 0 1 ( 15 305 + × × + +

=354,74 K

Efisiensi pengisian untuk langkah hisap(ηv):

Efisiensi pengisian langkah hisap dapat dihitung menggunakan persamaan 2.7

) γ (1 T T . P P . 1 ε ε η res a in in a 1

v =ϕ − +

0,0537) (1 354,74 305 0,1013 0,096 1 8,8 8,8 1

ηv = − × × × +

=0,8724 = 87,24 %

Tekanan akhir langkah kompresi

Tekanan kompresi hisap dapat dihitung menggunakan persamaan 2.9 1

n a com P

P = ×ε (Mpa)

35 , 1 8 , 8 096 , 0 × = com P

Temperatur akhir langkah kompresi (Tcom):

Temperatur akhir langkah kompresi dapat dihitung menggunakan persamaan 2.10

1 1− × = n a com T T ε 1 35 , 1 8 , 8 74 ,

354 × −

=

com T

= 758,41 K

Kebutuhan udara

Kebutuhan udara untuk membakar 1 kg bahan bakar dalam massa secara teoritis dapat dihitung menggunakan persamaan 2.11

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + −

= o f

th C H O

a 8 3 8 23 , 0 1 kg ath 96 , 14 145 , 0 8 885 , 0 3 8 23 , 0 1 = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + =

Kebutuhan udara untuk membakar 1 kg bahan bakar dalam mol secara teoritis dapat dihitung menggunakan persamaan 2.12

Koefisien Kelebihan Udara

( )

αJumlah udara aktual di dalam pembakaran dari 1 kg bahan bakar dapat dihitung menggunakan persamaan 2.13

th a a = α kg a a th 96 , 14 96 , 14 1 = × = × =α th A A = α kmol A A th 514 , 0 514 , 0 1 = × = × =α

Tabel 3.2 Komposisi Elementari dan Karakteristik Dari Bensin dan Solar (Sumber: Kovakh, M, Hal 64)

Koefisien teoritis dari perubahan molekul (µth):

05 , 1 523 , 0 549 , 0 = = th µ

Koefisien molar aktual (µ):

Koefisien molar aktual dapat dihitung menggunakan persamaan 2.15

res res th γ γ µ µ + + = 1 0472 , 1 0537 , 0 1 0537 , 0 05 , 1 = + + = µ

Energi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum yang tercapai (UZ") adalah:

(

)

[

]

(

)

rescom res com res chem l l Z Z U U M H H U γ γ γ ξ µ + + + + ∆ − = 1 " 1 " 1

(Kovakh, hal 596)

Koefisien pemakaian panas (ξZ) = 0,85(Kovakh, hal 596)

Energi internal dari 1 mol campuran segar pada langkah ahkir kompresi:

( )

V com comcom c t

U = µ

Panas jenis dari campuran segar udara dan bahan bakar ( µcV ) diasumsikan setara dengan udara pada temperatur (t = tcom). Dengan

menggunakan tabel 3.3, diasumsikan t oC. 300

Tabel 3.3 Kapasitas Panas Jenis Molar Gas (µcV) Pada Volume Konstan (Sumber: Kovakh, M, 1979, Hal 67)

V c

µ pada t = tcom = 21,206 kj kmol oC

maka: kmol kj Ucom 8 , 6361 300 206 , 21 = × =

Energi internal dari 1 mol hasil pembakaran pada akhir langkah kompresi: Energi internal dari 1 mol hasil pembakaran pada akhir langkah kompresi dapat dihitung menggunakan persamaan 2.16

(

V)

com comcom c t

U" = µ " .

Dengan menggunakan data dari tabel 3.3 untuk tcom =300 oC dapat dihitung:

(

)

kmol kj U com 6981 300 27 , 23 " = × =[

]

(

)

Kmol 704 , 75 0537 , 0 1 ) 6981 0537 , 0 ( 8 , 6361 0537 , 0 1 549 , 0 0 44000 85 , 0 " = + × + + + − = Z U µEnergi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum

Energi yang dikandung 1 kmol hasil pembakaran pada temperatur maksimum yang tercapai dapat dihitung menggunakan persamaan 2.18

(

)

µ µ µ Z Z V Z U T c U " " = = 291 , 72 0472 , 1 704 , 75 " = = Z UDari tabel 3.4 akan diperoleh nilai Tz (suhu akhir pembakaran) dengan

1

=

α maka nilai Tz adalah:

Tz =2420,75 oC

Tabel 3.4 Energi Internal Hasil Pembakaran (U)

(Sumber: Kovakh, M, Hal 70)

Tekanan akhir pada akhir langkah pembakaran (Pz) adalah;

Tekanan akhir pada akhir langkah pembakaran dapat dihitung menggunakan persamaan 2.19

com com

Z

Z P

T T P =µ

Mpa PZ

718 , 6

81 , 1 41 , 758

75 , 2693 045

, 1

=

× ×

=

Rasio penambahan tekanan (λ):

Rasio penambahan tekanan dapat dihitung menggunakan persamaan 2.20

com Z P

P

= λ

712 , 3

1,81 6,718

= =

Tekanan maksimum pada akhir langkah pembakaran (Pz’)

Tekanan maksimum pada akhir langkah pembakaran dapat dihitung menggunakan persamaan 2.21

Z

Z P

P '=0,85×

Mpa PZ 71 , 5 718 , 6 85 , 0 ' = × =

Tekanan akhir langkah ekspansi (Pb):

Tekanan akhir langkah ekspansi dapat dihitung menggunakan persamaan 2.22

2 n Z b P P ε = Mpa 443 , 0 8 , 8 718 , 6 25 , 1 = = b P

Temperatur akhir langkah ekspansi (Tb):

Temperatur akhir langkah ekspansi dapat dihitung menggunakan persamaan 2.23

1

2−

= nZ b T T ε K Tb 999 , 1563 8 , 8 75 , 2693 1 25 , 1 = = −

Tekanan rata-rata (Pi)id untukρ =1:

( )

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − −= − −1

1 1 2 1 2 1 1 1 1 1 1 1 1

1 n n

n a id i n n P P ε ε λ ε ε

( )

Mpa 0908 , 1 8,8 1 1 1 1,35 1 8,8 1 1 1 1,25 3,712 1 8,8 8,8 0,096P 1,25 1 1,35 1

1,35 id i = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − × − − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − × − × − × = − −

Tekanan indikasi rata-rata aktual (Pi):

Tekanan indikasi rata-rata aktual dihitung menggunakan persamaan 2.25

id i

i P

P =ϕ ×

Mpa 06 , 1 0908 , 1 97 , 0 = × = i P

Tenaga yang dihasilkan (Wt):

Tenaga yang dihasilkan dapat dihitung menggunakan persamaan 2.26

h i t P V W = ×

(

)

(

)

Nm 098 , 76 0414 , 0 0235 , 0 14 , 3 1060000 2 = × × × = t WUntuk mesin 4-langkah, daya yang dihasilkan (Ni):

HP Ni 733 , 7 kW 4 , 5 120 8500 0718 , 0 06 , 1 = = × × = Efisiensi mekanis

Efisiensi mekanis dapat dihitung menggunakan persamaan 2.29

P mech A B V

P = + ×

Tabel 3.5 Faktor Rugi-Rugi Mekanis (Sumber: M.Kovakh, Motor Vehicle Engines, hal 203)

Maka dari tabel diperoleh untuk <1 D

S :

Dengan:

D = diameter piston (m) S = panjang langkah (m)

88 , 0 047 , 0 0414 , 0 = <1 Mpa Pmech 1984 , 0 73 , 11 0135 , 0 04 , 0 = × + =

Tekanan efektif rata-rata (Pbe):

mech i

be P P P = −

Mpa 862 , 0 1984 , 0 06 , 1 = − = be P

Efesiensi mekanis (ηmech):

Efesiensi mekanis dapat dihitung menggunakan persamaan 2.28

i be mech P P = η % 28 , 81 8128 , 0 06 , 1 862 , 0 = = = mech η

Pemakaian Bahan Bakar Spesifik

Pemakaian bahan bakar spesifik dihitung menggunakan persamaan 2.31

th i o V i a P g α ρ η × =3600 jam kW g gi . 54 , 299 96 , 14 1 06 , 1 159 , 1 8724 , 0 3600 = × × × × =

Konsumsi bahan bakar efektif pengereman (gb):

mech i b g g η = jam kW g gb . 406 , 282 8128 , 0 54 , 229 = =

Efisiensi indikator (ηi):

Efisiensi indikator dapat dihitung menggunakan persamaan 2.33

l i i H g 3600 = η 2731 , 0 44 54 , 299 3600 = × = i η

Efesiensi thermal efektif (ηb):

Efesiensi thermal efektif dapat dihitung menggunakan persamaan 2.34

mech i b η η

η = × 222 , 0 8128 , 0 2731 , 0 = × = b η

Konsumsi bahan bakar perjam (gf):

Konsumsi bahan bakar perjam dihitung menggunakan persamaan 2.35

i i

f g N

g = ×

4.1. Pembahasan

Dengan menggunakan sistem pengapian CDI, waktu tempuh dan konsumsi

bahan bakar menjadi lebih baik daripada sistem pengapian platina. Hal mendasar

yang menyebapkan CDI lebih baik daripada platina adalah karena sistem

pengapian CDI menggunakan voltase 12 V, sedangkan pada sistem pengapian

platina menggunakan voltase 6 V. Hasil pengujian dapat dilihat pada tabel 4.1 dan

tabel 4.2.

4.1.1. Hasil Pengujian Konsumsi Bahan Bakar

Dengan sistem pengapian platina dan dibekali 100 ml bahan bakar, motor

yang melaju pada kecepatan 20 Km/jam dapat menempuh jarak rata-rata 3269,2

m, pada kecepatan 30 Km/jam motor dapat menempuh jarak rata-rata 2939,3 m,

dan pada kecepatan 40 Km/jam motor dapat menempuh jarak rata-rata 2656,7 m.

Sedangkan pada motor yang menggunakan sistem pengapian CDI pada kecepatan

20 Km/jam dapat menempuh jarak rata-rata 3430,6 m, pada kecepatan 30 Km/jam

motor dapat menempuh jarak rata-rata 3236,7 m, dan pada kecepatan rata-rata 40

Km/jam motor dapat menempuh jarak rata-rata 3180,7 m.

Dengan hasil yang diperoleh, dapat diketahui bahwa motor yang

menggunakan sistem pengapian CDI, konsumsi bahan bakar menjadi lebih irit

sebesar 11,59 % daripada motor yang menggunakan sistem pengapian platina.

Tabel 4.1. Pengujian Dengan Sistem Pengapian CDI Kecepatan

Pengujian

20 Km/jam 30 Km/jam 40 Km/jam

1 3415 m 3208 m 3175 m

2 3470 m 3265 m 3152 m

3 3407 m 3237 m 3215 m

Rata-rata 3430,6 m 3236,7 m 3180,7 m

Tabel 4.2. Pengujian Dengan Sistem Pengapian CDI

Kecepatan Jarak Tempuh

Tiap Liter

Konsumsi Bahan Bakar Tiap Km

20 Km/jam 34,306 Km 29,5 ml

30 Km/jam 32,367 Km 30,9 ml

40 Km/jam 31,807 Km 31,5 ml

Tabel 4.3. Pengujian Dengan Sistem Pengapian Platina Kecepatan

Pengujian

20 Km/jam 30 Km/jam 40 Km/jam

1 3275 m 2908 m 2650 m

2 3287,5 m 2945 m 2675 m

3 3245 m 2965 m 2645 m

Rata-rata 3269,2 m 2939,3 m 2656,7 m

Tabel 4.4. Pengujian Dengan Sistem Pengapian Platina

Kecepatan Jarak Tempuh

Tiap Liter

Konsumsi Bahan Bakar Tiap Km

20 Km/jam 32,692 Km 30,5 ml

30 Km/jam 29,393 Km 34 ml

Konsumsi Bahan Bakar

2500 2600 2700 2800 2900 3000 3100 3200 3300 3400 3500

20 30 40

Kecepatan Rata-Rata (Km/Jam)

Ja

rak T

e

m

p

u

h

(

m

)

Platina CDI

Gambar 4.1. Konsumsi Bahan Bakar

4.1.2. Hasil Pengujian Waktu Tempuh

Setelah melakukan pengujian waktu tempuh antara motor yang

menggunakan sistem pengapian platina dan motor yang menggunakan sistem

pengapian CDI, kita dapat menarik kesimpulan bahwa kecepatan akselerasi pada

motor yang menggunakan sistem pengapian CDI mempunyai catatan waktu yang

lebih baik daripada motor yang menggunakan sistem pengapian platina.

Perbandingan hasil pengujian dapat dilihat pada tabel 4.3 dan gambar 4.2.

Pada motor yang menggunakan sistem pengapian platina, motor dapat

menempuh jarak 201m pada waktu rata-rata 18,31 detik menggunakan sistem CDI

menempuh jarak 201m diperlukan waktu rata-rata 17,51 detik. Sehingga motor

yang telah dimodifikasi dengan sistem pengapian CDI mengalami peningkatan

Tabel 4.3. Waktu tempuh motor pada jarak 201 m

Waktu Tempuh Sistem

Pengapian

Percobaan 1 Percobaan 2 Percobaan 3

Rata-rata Waktu Tempuh

Platina 18,04 18,64 18,27 18,31 detik

CDI 17,59 17,60 17,34 17,51 detik

Waktu Te mpuh (de ngan jarak te mpuh 201 m)

16.5 17 17.5 18 18.5 19

1 2 3

Pengujian

W

aktu

Platina CDI

5.1. Kesimpulan

5.1.1. Hasil Perhitungan Siklus

Hasil Perhitungan

Ais 4,22 . 10-4 m2

is

V 51,03 m/s

a P

∆ 0,0053 Mpa

res

γ 0,0537

a

T 354,74 K

v

η 87,24 %

com

P 1,81 Mpa

com

T 758,41 K

z

T 2693,75 K

z

P 6,718 MPa

i

P 1,06 MPa

t

W 76,098 Nm

i

N 5,4 kW (7,733 HP)

b

η 0,222

ηmech 81,28 %

f

5.1.2. Kesimpulan Pengujian Konsumsi Bahan Bakar dan Waktu Tempuh

• Konsumsi bahan bakar pada motor yang menggunakan sistem pengapian CDI lebih

irit 11,59 % daripada motor yang menggunakan sistem pengapian platina.

• Waktu tempuh untuk 201 meter pada motor yang menggunakan sistem pengapian

CDI lebih singkat 4,4 % daripada mesin yang menggunakan sistem pengapian

platina.

5.2. Saran

Untuk motor