Nama : Eirene Marten S.

NPM : 22411340

Jurusan : Teknik Mesin

Pembimbing : Ir. Arifuddin, MM. MSC

PROSES MACHINING PEMBUATAN

ZINC CAN BATTERY TYPE UM-1

DI PT. PANASONIC GOBEL ENERGI

INDONESIA

Latar Belakang

Zinc Can Battery merupakan unit komponen utama dari Baterai, yang

berfungsi sebagai tempat mix compound (elektroda positif) dan sebagai

elektroda negatif (massa). Maka dari itu Zinc Can Battery ini harus sangat

di perhatikan proses pembuatannya dan materialnya yang digunakan agar

baterai dapat berfungsi dengan baik. Zinc Can Battery dibuat melalui

proses pemesinan (machining process), dimana proses machining ini

merupakan salah satu proses yang sangat penting dan menentukan akan

terciptanya suatu produk sesuai dengan yang kualitas diinginkan.

Tujuan

Mengetahui dan memahami Proses Machining Pembuatan Zinc Can

Produk Zinc Can Battery Type UM-1

Zinc Can Battery yang di produksi PT. Panasonic Gobel Energi Indonesia

menggunakan campuran material Zinc ingot, mangan flake dan indium

dengan perbandingan 110 kg Zinc Ingot = 4,600 gr mangan flake = 5 gr

indium. Dimensi untuk Zinc Can Battery tipe UM – 1 yang ada di PT. Panasonic

Gobel Energi Indonesia adalah R20 untuk radius Zinc Can , 53.70 mm untuk

standar ketinggian Zinc Can, 17.90 gr untuk berat Zinc Can, Diameter luar

31.30 mm.

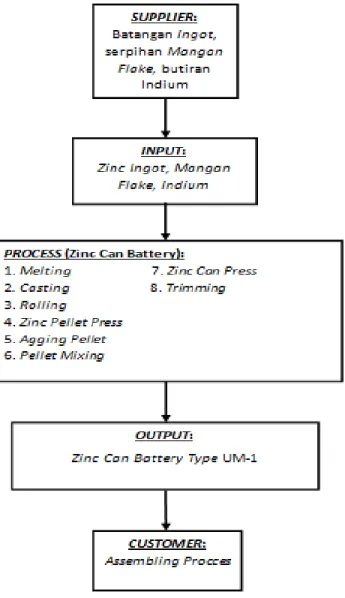

Diagram Input Proses Pembuatan Zinc Can.

Dalam proses pembuatan Zinc Can Battery Type UM-1 merk Panasonic di PT. Panasonic Gobel Energi Indonesia ini menggunakan input barang berupa Zinc

ingot, mangan flake dan indium yang di dapat dari supplier. setelah mendapatkan input berupa Zinc ingot, mangan flake dan indium lalu siap untuk melakukan

proses machining barulah proses machining ini dapat berlajut dengan beberapa proses sesuai dengan tahapan proses, kemudian dari hasil proses machining yang telah selesai dan dalam kondisi baik selanjutnya akan diteruskan oleh customer berikutnya dan akan digunakan dalam proses perakitan baterai.

Zinc Ingot, Mangan Flake, Indium.

Untuk melakukan proses machining atau pembuatan Zinc Can type um-1 ini terlebih dahulu yang harus disiapkan adalah bahan yang akan dibentuk yaitu Zinc

Ingot, Mangan Flake, dan Indium. Setelah itu batangan Zinc Ingot tersebut dicampur

dengan Mangan Flake dan indium dengan cara dilebur.

PT. Panasonic Gobel Energy Indonesia mempunyai standart untuk campuran bahan-bahan material tersebut agar mendapatkan kualitas produk yang baik, yaitu 110 kg zinc ingot = 4,600 gr mangan flake = 5 gr indium. Jika dalam pencampuran bahan tersebut ada yang kurang, makan zinc can yang telah dipress akan mengalami kecacatan seperti zinc can tidak terbentuk dengan sempurna dan zinc can pecah.

Proses Melting

Proses Melting adalah proses awal pada suatu proses produksi pembuatan zinc can

battery. Melting merupakan proses peleburan bahan yang akan dibentuk zinc can dengan

cara memanaskan bahan tersebut dengan suhu tertentu sampai bahan tersebut mencair. Campuran bahan yang akan dilebur yaitu zinc ingot, mangan flake, dan indium. Dengan perbandingan 110 kg zinc ingot = 4,600 gr mangan flake = 5 gr indium. Lalu harus diperhatikan pula temperatur ruang dan temperatur cairan yang melebur, standart yang telah dintentukan dalam peleburan bahan tersebut adalah temperatur ruang melting ± 785oC dan temperatur cairan yang melebur adalah ± 485oC.

Masalah akibat keluar dari standar yaitu : 1. Temperatur ruang.

A. Temperatur terlalu tinggi : cairan zinc can mudah menguap dan kondisi busbar pecah-pecah.

B. Temperatur terlalu rendah : cairan zinc sulit didistribusikan menuju VAT. 2. Temperatur cairan.

A. Temperatur terlalu tinggi : busbar pecah-pecah.

Proses Casting adalah Proses Pencetak dari ingot cair hingga menjadi benda padat sesuai dengan cetakan yang diinginkan. Lebar cetakan adalah 9,8 cm dan tebal cetakan 1 cm. Proses ini berfungsi untuk mencetak busbar (plat panjang) yang dimana nantinya akan dibentuk zinc can.

Casting merupakan proses pembentukan yang dilakukan dengan cara mencetak

cairan zinc ingot dengan menekan cairan tersebut kedalam cetakan, lalu kedua wheel akan berputar dan menekan cairan tersebut. Perlahan cairan tersebut akan mengisi ruang-ruang kosong yang ada pada cetakan, jika ada ruang yang belum terisi sempurna oleh cairan zinc ingot maka secara otomatis sensor akan membaca dan wheel akan berhenti sementara untuk mengisi cairan zinc ingot yang belum merata pada cetakan. Setelah cairan telah merata pada cetakan maka wheel akan berputar kembali untuk menekan cairan zinc ingot. Setelah itu cairan zinc ingot diturunkan suhunya agar menjadi busbar (plat panjang) yang padat dengan menggunakan air pendingin lalu suhu cairan zinc ingot akan turun menjadi ± 230oC dan akan berubah bentuk menjadi busbar

(plat panjang).

Proses Rolling

Proses Rolling merupakan proses pengepressan atau penekanan agar busbar (plat

panjang) menjadi lebih tipis dan memiliki permukaan yang rata. Proses kerja mesin ini yaitu dengan cara memasukan busbar (plat panjang) kedalam wheel mesin rolling, setelah itu setel ketebalan busbar (plat panjang) dengan memutar tuas dan standar ketebalan untuk tipe

baterai um-1 adalah 4,60 mm, setelah itu hidupkan mesin lalu wheel akan berputar dan menekan busbar (plat panjang). Sebagai catatan suhu busbar (plat panjang) sebelum dirolling adalah ± 230oC, dan suhu setelah di rolling menjadi 60oC - 80oC.

Masalah akibat keluar dari standar yaitu : 1. Temperatur busbar sebelum di rolling.

Temperatur terlalu tinggi : busbar menipis setelah di rolling dan mudah pecah. Temperatur terlalu rendah : busbar terlalu tebal setelah di rolling sehingga menyebabkan rolling bearing pecah.

2. Temperatur busbar setelah di rolling.

Temperatur terlalu tinggi : zinc pellet yang dihasilkan melengkung atau burry. Temperatur terlalu rendah : dies press zinc pellet cepat rusak atau gompal.

Proses Zinc Pellet Press

Zinc pellet press merupakan proses pencetakan dari bentuk busbar (plat panjang)

menjadi zinc pellet. proses kerjanya mula-mula busbar (plat panjang) yang sudah melewati proses rolling masuk kedalam ruang press, lalu punch bergerak untuk menekan busbar (plat panjang) dan dibawah busbar ada dies atau cetakan dengan bentuk segi enam,

punch menekan busbar dan busbar pun tercetak oleh dies yang ada dibawahnya. Dan

untuk suhu zinc pellet setelah di press masih sedikit panas sekitar 40oC-50oC.

Masalah akibat keluar dari standar : 1. Setelah di press.

Zinc pellet pecah .

Zinc pellet tidak terpotong sempurna.

Proses Aging Pellet

Aging pellet adalah proses dimana zinc pellet yang telah jadi harus di diamkan atau

proses penuaan pada zinc pellet. fungsi aging pellet adalah untuk menetralisir kandungan

oil yang masih menempel pada pellet saat proses casting. Pellet harus dihilangkan

kandungan oil nya, pada saat pellet menjalani proses selanjutnya yaitu proses mixing, pada saat proses mixing pellet akan dicampur dengan graphite & boric acid, jika pellet masih mengandung oil makan campuran bahan tersebut tidak akan menempel atau masuk kedalam pori-pori pellet. proses aging membutuhkan waktu ≥ 24 jam,semakin lama proses aging semakin baik pellet yang akan dicampur dengan graphite & boric acid.

Masalah akibat keluar dari standar :

1. Jika waktu pada proses aging kurang, maka campuran lubricant (graphite + boric

acid) tidak akan masuk kedalam pori-pori pellet yang beresiko cacat pada saat proses zinc can press.

Proses Pellet Mixing

Proses mixing berfungsi untuk mencampur graphite dengan boric acid agar

bahan tersebut masuk kedalam pori-pori zinc pellet, dan campuran graphite dan boric

acid berfungsi agar zinc pellet yang akan dibentuk menjadi zinc can bisa terbentuk

dengan sempurna pada saat di press.

Awal proses mixing ini dilakukan dengan cara mencampurkan graphite dengan

boric acid terlebih dahulu dengan perbandingan graphite 5 : 1 boric acid. Masukan

kedua bahan tersebut dalam mesin mixer, aduk selama 60 menit. Stelah itu masukan 800 kg zinc pellet kedalam mixer.

Masalah akibat keluar dari standar yaitu :

1. Jika graphite kurang : boric acid tidak terikat sempurna pada zinc pellet.

2. Jika campuran lubricant kurang : zinc can dipastikan tidak bagus (pecah, tebal, tipis, berwarna putih, baret).

Proses Zinc Can Press

Zinc can press merupakan proses pencetakan dari bentuk zinc pellet menjadi zinc can atau tabung baterai. proses kerja mesin ini yaitu dengan cara Punch

Menekan Zinc Pellet lalu dibawahnya ada cetakan atau Dies yang siap membentuk

Zinc Can.

Fungsi proses zinc can press adalah untuk membentuk zinc can atau sebagai tempat bobbin / mix compound (isi dalam baterai). Bobbin / mix compound

berfungsi sebagai elektroda positif (+), sedangkan zinc can berfungsi untuk tempat

bobbin / mix compound dan juga berfungsi sebagai elektroda negatif (-).

Proses Trimming

Proses Trimming adalah proses akhir dari pembuatan zinc can, proses ini hanya memangkas bagian atas zinc can agar ukuran tinggi zinc can sesuai dengan standar yang telah ditetapkan dalam PT. Panasonic Gobel Energy Indonesia. Standar tinggi yang telah ditetapkan untuk baterai tipe UM-1 adalah 53,70 ± 0,20 mm ( 53,50 – 53,90) mm.

Mesin ini memiliki 1 pahat pisau atau fix cutter untuk memotong zinc can, dan memiliki round blade R20 serta spindle. Round blade berfungsi sebagai penentu ukuran

zinc can agar pahat yang memotong zinc can dapat mingikuti alur round blade serta

agar zinc can dapat terpotong dengan rata. Sedangkan spindle berfungsi sebagai

pemutar zinc can yang akan dipotong. Cara kerja mesin ini yaitu pertama-tama zinc can yang telah melalui proses press masuk kedalam dudukan spindle,lalu setelah zinc can masuk kedalam dudukan spindle dan terkunci lalu spindle akan memutar zinc can

setelah itu dibagian atas ada round blade yang masuk kedalam zinc can sampai ukuran yang telah ditentukan, bersamaan dengan zinc can yang berputar dan round blade yang telah masuk kedalah zinc can,pisau atau pahat pun memangkas bagian atas dan

Standar Point Pemeriksaan Proses Trimming Zinc Can Type UM-1

Final Inspeksi / Visual Check

Final Inspeksi merupakan proses pengecekan secara visual yang mana mengecek

semua area yang terkena proses di machining. Juga mengecek item-item yang merupakan reject dari seksi sebelumya (Proses Trimming). Media yang digunakan berupa meja inspeksi, penerangan yang cukup yang berasal dari atas dan bawah meja inspeksi yang tidak menyilaukan. Hal tersebut guna mengurangi faktor kelelahan mata karena metoda dari inspeksi yakni visual (dengan mata).

... Cacat visual adalah cacat yang dapat terlihat

... langsung dengan indra penglihatan.

...Contoh dari cacat visual antara lain:

1. Zinc Can bengkok

2. Zinc Can bolong pada bagian bawah 3. Zinc Can dekok body

4. Zinc Can dekok bawah

5. Zinc Can oval, dan lain-lain

Kesimpulan

Setelah melakukan pengamatan dan melakukan kerja praktik data di Di PT. Panasonic Gobel Energi Indonesia, penulis dapat menarik beberapa kesimpulan

mengenai Proses Pembuatan Zinc Can Battery Type UM-1, kesimpulan tersebut adalah sebagai berikut:

1. Material yang digunakan untuk membuat Proses Pembuatan Zinc Can Battery

Type UM-1 adalah menggunakan material zinc ingot, mangan flake, dan indium. 2. Zinc Can merupakan unit komponen dari unit baterai yang berfungsi sebagai

tempat mix compound (elektroda positif) dan sebagai elektroda negatif (massa). 3. Proses machining pada Zinc Can Battery Type UM-1 melalui beberapa proses

machining yaitu proses proses melting, casting, rolling, zinc pellet press, aging,mixing, zinc can press, dan trimming.

4. Standar pengukuran Zinc Can tipe UM-1 adalah :

Tinggi Zinc Can : 53,70 0,20 mm ( 53,50 - 53,90 ) mm Diameter luar Zinc Can : 31,30 0,03 mm ( 31,27 - 31,33 ) mm Berat Zinc Can : 17,90 0,90 gr ( 17,00 – 18,80 ) gr