7 2.1 Landasan Teori

2.1.1 Manajemen Operasional

Manajemen operasi merupakan area bisnis yang berfokus pada proses produksi barang dan jasa, serta memastikan operasi bisnis berlangsung secara efektif dan efisien. Seorang manajer operasi bertanggung jawab mengelola proses pengubahan input menjadi output.

Menurut William J. Stevenson (2009:4), “Manajemen operasional adalah sistem manajemen atau serangkaian proses dalam pembuatan produk atau penyediaan jasa”.

Menurut Heizer dan Render (2014 : 3), “Manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output”.

Menurut Tampubolon (2014 : 4), “Manajemen operasional didefinisikan sebagai manajemen proses konversi, dengan bantuan fasilitas seperti : tanah, tenaga kerja, modal, dan manjemen masukan (input) yang diubah menjadi keluaran yang diinginkan berupa barang atau jasa/layanan.”

Menurut Heizer dan Render (2014 : 04), untuk menghasilkan barang dan jasa, semua jenis organisasi menjalankan tiga fungsi. Fungsi – fungsi ini merupakan hal penting, bukan hanya untuk proses produksi tetapi juga demi kelangsungan hidup sebuah organisasi. Fungsi-fungsi ini adalah sebagai berikut:

1. Pemasaran yang menghasilkan permintaan, paling tidak, menerima pemasaran untuk sebuah barang atau jasa (tidak akan ada aktivitas jika tidak ada penjualan)

2. Produksi/ operasional yang menghasilkan produk

3. Keuangan/akuntansi yang mengawasi sehat tidaknya sebuah organisasi, membayar tagihan dan mengumpulkan keuangan.

Menurut Heizer dan Render yang diterjemahan oleh Sungkono, C. (2014:5) terdapat empat alasan utama dalam mempelajari operasi, yaitu :

1. Manajemen operasi adalah satu dari tiga fungsi utama dari setiap organisasi dan berhubungan secara utuh dengan semua fungsi bisnis lainnya. Semua organisasi memasarkan (menjual), membiayai (mencatat laba rugi), dan memproduksi (mengoperasikan), maka sangat penting untuk mengetahui bagaimana aktivitas manajemen operasi berjalan. Karena itu pula dengan mempelajari manajemen operasi dapat mempelajari bagaimana orang-orang mengorganisasikan diri mereka bagi perusahaan yang produktif.

2. Untuk mengetahui bagaimana barang dan jasa diproduksi 3. Untuk memahami apa yang dikerjakan oleh manajer operasi.

4. Karena manajemen operasi merupakan bagian yang paling banyak menghabiskan biaya dalam sebuah organisasi.

Dari beberapa definisi yang disebutkan diatas maka penulis menyimpulkan, bahwa manajemen operasional merupakan serangkaian proses transformasi suatu barang atau jasa dari input menjadi output yang memiliki nilai.

2.1.2 Konsep Kualitas

Pengertian atau definisi kualitas memiliki cakupan yang sangat luas, relatif, berbeda-beda dan berubah-ubah sehingga definisi dari kualitas memiliki banyak kriteria dan sangat bergantung pada konteksnya terutama jika dilihat dari sisi penilaian akhir konsumen dan definisi yang diberikan oleh berbagai ahli serta dari sudut pandang produsen sebagai pihak yang menciptakan kualitas. Konsumen dan produsen itu berbeda dan akan merasakan kualitas secara berbeda pula sesuai dengan standar kualitas yang dimiliki masing-masing. Begitu pula para ahli dalam memberikan definisi dari kualitas juga akan berbeda satu sama lain karena mereka membentuknya dalam dimensi yang berbeda. Oleh karena itu definisi kualitas dapat diartikan dari dua perspektif, yaitu dari sisi konsumen dan sisi produsen.

Namun pada dasarnya konsep dari kualitas sering dianggap sebagai kesesuaian, keseluruhan ciri-ciri atau karakteristik suatu produk yang diharapkan oleh konsumen.

Para ahli yang bisa disebut sebagai para pencetus kualitas mempunyai pendapat yang berbeda tentang pengertian kualitas, diantaranya adalah: Menurut Suyadi Prawirosentono (2007:5), pengertian kualitas suatu produk adalah keadaan fisik, fungsi dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah dikeluarkan.

Joseph Juran mempunyai pendapat yang dikutip oleh Suyadi Prawirosentono (2009:5), “Quality is fitness for use” yang bila diterjemahkan secara bebas berarti kualitas (produk) berkaitan dengan enaknya barang tersebut digunakan.

Adapun pengertian kualitas menurut American Society For Quality yang dikutip oleh Heizer & Render (2010:253), “Quality is the totality of features and characteristic of a product or service that bears on it’s ability to satisfy stated or implied need.” Artinya Kualitas/mutu adalah keseluruhan corak dan karakteristik dari produk atau jasa yang berkemampuan untuk memenuhi kebutuhan yang tampak jelas maupun yang tersembunyi.

Kualitas yang baik menurut produsen adalah apabila produk yang dihasilkan oleh perusahaan telah sesuai dengan spesifikasi yang telah ditentukan oleh perusahaan. Sedangkan kualitas yang jelek adalah apabila produk yang dihasilkan tidak sesuai dengan spesifikasi standar yang telah ditentukan serta menghasilkan produk rusak. Namun demikian perusahaan dalam menentukan spesifikasi produk juga harus memperhatikan keinginan dari konsumen, sebab tanpa memperhatikan itu produk yang dihasilkan oleh perusahaan tidak akan dapat bersaing dengan perusahaan lain yang lebih memperhatikan kebutuhan konsumen. Kualitas yang baik menurut sudut pandang konsumen adalah jika produk yang dibeli tersebut sesuai dengan keinginan, memiliki manfaat yang

sesuai dengan kebutuhan dan setara dengan pengorbanan yang dikeluarkan oleh konsumen, maka mereka akan menganggapnya sebagai produk yang berkualitas baik.

Kualitas tidak bisa dipandang sebagai suatu ukuran sempit yaitu kualitas produk semata. Hal itu bisa dilihat dari beberapa pengertian di atas, dimana kualitas tidak hanya kualitas produk saja tetapi sangat kompleks karena melibatkan seluruh aspek dalam organisasi serta diluar organisasi.

Meskipun tidak ada definisi mengenai kualitas yang diterima secara universal, namun dari beberapa definisi kualitas menurut para ahli diatas terdapat beberapa persamaan, yaitu dalam elemen-elemen sebagai berikut (M. N. Nasution, 2005:3):

a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan. b. Kualitas mencakup produk, tenaga kerja, proses dan lingkungan.

c. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

Dari beberapa definisi yang para ahli sebutkan di atas maka penulis menyimpulkan, Konsep kualitas adalah proses menghasilkan suatu produk atau jasa sesuai dengan standar yang ditentukan dan memenuhi keinginan dan harapan pelanggan.

2.1.3 Pengendalian Kualitas

Pengendalian kualitas merupakan salah satu teknik yang perlu dilakukan, mulai dari sebelum proses produksi berjalan, pada saat proses produksi, hingga proses produksi berakhir dengan menghasilkan produk akhir. Pengendalian kualitas dilakukan agar dapat menghasilkan produk berupa barang atau jasa yang sesuai dengan standar yang diinginkan dan direncanakan, serta memperbaiki kualitas produk yang belum sesuai dengan standar yang telah ditetapkan dan sedapat mungkin mempertahankan kualitas yang telah sesuai.

Menurut Vincent Gasperz pada Raditya P. Nilza (2014), pengendalian kualitas adalah “Teknik dan aktivitas operasional yang digunakan untuk memenuhi standar kualitas yang diharapkan”.

Menurut Irvan Julia Hanum Rukmini pada Raditya (2014) Pengendalian kualitas adalah “Suatu system yang dikembangkan untuk menjaga standar yang uniform dari kualitas hasil produksi, pada tingkat biaya yang minimum dan merupakan bantuan untuk mencapai efesiensi perusahaan”.

Menurut Rusdiana (2014:221) Pengendalian kualitas adalah “Teknik dan aktivitas operasional yang digunakan untuk memenuhi persyaratan kualitas”.

Berdasarkan definisi diatas, penulis menyimpulkan bahwa pengendalian kualitas merupakan suatu teknik dan serangkaian aktivitas yang terencana untuk mencapai, mempertahankan dan meningkatkan kualitas suatu produk atau jasa agar sesuai dengan standar yang telah ditetapkan serta dapat memenuhi kepuasan bagi konsumen.

Untuk memperoleh hasil pengendalian kualitas yang efektif, maka pengendalian terhadap kualitas suatu produk dapat dilaksanakan dengan menggunakan teknik-teknik pengendalian kualitas, karena tidak semua hasil produksi sesuai dengan standar yang ditetapkan.

Menurut Suyadi Prawirosentono (2007 : 72), terdapat beberapa standar kualitas yang bisa ditentukan oleh perusahaan dalam upaya menjaga output barang hasil produksi diantaranya:

1. Standar kualitas bahan baku yang digunakan

2. Standar kualitas proses produksi (mesin dan tenaga kerja yang melaksanakannya)

3. Standar kualitas barang setengah jadi 4. Standar kualitas barang jadi

5. Standar administrasi, pengepakan dan pengiriman produk akhir tersebut sampai ke tangan konsumen.

Secara umum menurut Suyadi Prawi Rosentono (2007 :74) pengendalian atau pengawasan akan kualitas di suatu perusahaan manufaktur dilakukan secara bertahap meliputi hal-hal sebagai berikut:

1. Pemeriksa dan pengawasan kualitas bahan mentah (bahan baku, bahan baku penolong dan sebagainya), kualitas bahan dalam proses dan kualitas produk jadi. Demikian pula standar jumlah dan komposisinya.

2. Pemeriksa atas produk sebagai hasil proses pembuatan. Hal ini berlaku untuk barang setangah jadi maupun barang jadi. Pemeriksaan yang dilakukan tersebut memberi gambaran apakah proses produksi berjalan seperti yang telah ditetapkan atau tidak.

3. Pemeriksaan cara pengecekan dan pengiriman barang ke konsumen. Melakukan analisis fakta untuk mengetahui penyimpangan yang mungkin terjadi.

Mesin tenaga kerja dan fasilitas lainnya yang dipakai dalam proses produksi harus juga diawasi sesuai dengan standar kebutuhan. Apabila terjadi penyimpangan harus segera dilakukan koreksi agar produk yang dihasilkan memenuhi standar yang direncanakan.

2.1.3.1 Jenis – jenis Pengendalian

Menurut Ernie dan Saefullah (2005:327), jenis pengawasan terbagi 3 yaitu: 1. Pengawasan Awal

Pengawasan yang dilakukan pada saat dimulainya pelaksanaan pekerjaan. Ini dilakukan untuk mencegah terjadinya penyimpangan dalam pelaksanaan pekerjaan.

2. Pengawasan Proses

Pengawasan dilakukan pada saat sebuah proses perkerjaan tengah berlangsung untuk memastikan apakah pekerjaan yang dilaksanakan sesuai yang dilaksanakan sesuai dengan tujuan yang ditetapkan.

Pengawasan yang dilakukan pada saat akhir proses pengerjaan pekerjaan.

Dalam melakukan pengendalian ada 4 langkah yang digunakan Evans dan Lindsay (2007: 236) yaitu:

1. Menentukan standard (setting standard)

Menentukan standard mutu biaya (cost quality), standard mutu kerja (performance quality), standard mutu keamanan (safety quality), standard mutu keandalan (reliability quality) yang diperlukan untuk suatu produk. 2. Menilai kesesuaian (appraising conformance)

Membandingkan kesesuaian dari produk yang dibuat dengan standard yang telah ditetapkan.

3. Bertindak bila perlu (acting when necessary)

Mengoreksi masalah dan penyebabnya melalui faktor-faktor yang mencakup marketing, desain, engineering, produksi, dan pemeliharaan faktor-faktor yang mempengaruhi kepuasan pelanggan.

4. Merencanakan perbaikan (planning for improvement)

Merencanakan suatu upaya yang berlanjut untuk memperbaiki standard biaya, kinerja, kemanan dan keandalan.

2.1.4 Manfaat dan Tujuan Pengendalian Kualitas

Tampubolon (2014:96), merupakan tugas bagi operasional dalam menentukan titik kritis untuk memusatkan perhatian dalam proses produksi, agar mutu dari hasil produksi dapat dipenuhi. Pencapaian target mutu akan bermanfaat bagi perusahaan di dalam menempatkan posisinya di pasaran (market position). Dengan demikian mutu bermanfaat bagi perusahaan dalam penentuan :

1. Reputasi perusahaan (company Reputation); apabila posisi perusahaan dapat sebagai pemimpin pasar (market leader), keadaan ini menunjukan bahwa mutu perusahaan dibandingkan pesaing lainnya. Sebaliknya apabila perusahaan hanya pengikut pasar (market follower) maka perusahaan harus berusaha mengendalikan mutu produknya untuk lebih baik lagi (market

reposition). Dengan demikian mutu sangat bermanfaat di dalam membentuk reputasi perusahaan, melalui mutu hasil produksinya.

2. Pertanggungjawaban produk (product liability), merupakan suatu tantangan bagi perusahaan di dalam memasarkan suatu produk, apabila produk menimbulkan permasalahan bagi pelanggan atau pasar, adalah merupakan tanggung jawab dari perusahaan secara material maupun secara moral.

3. Aspek global (Global Implikasi), dalam era globalisasi yang diartikan bahwa setiap barang atau jasa yang dipasarkan secara internasional harus mampu bersaing di dalam mutu, dan dari segi harga yang lebih murah, serta desain yang sesuai dengan permintaan pasar internasional, akibatnya adalah bahwa aspek global akan berpengaruh secara langsung terhadap mutu suatu hasil dari proses operasional.

Wignjosoebroto pada Refaldy (2014), Dengan melaksanakan manajemen kualitas sebaik-baiknya, maka banyak keuntungan yang bisa diperoleh perusahaan, antara lain:

1. Meningkatkan efesiensi dan produktivitas kerja.

2. Mengurangi kehilangan-kehilangan (losses) dalam proses kerja yang dilakukan, seperti mengurangi waste product atau menghilangkan waktu-waktu yang tidak produktif.

3. Menekan biaya dan save money

4. Menjaga agar penjualan (sales) akan tetap meningkat, sehingga profit tetap diperoleh (meningkatkan potensi daya saing).

5. Meningkatkan realibilitas produk yang dihasilkan. 6. Memperbaiki moral pekerja agar tetap tinggi.

Berdasarkan definisi diatas tujuan dari pengendalian kualitas adalah suatu cara perusahaan untuk mengembangkan tujuannya agar dapat memperoleh kepuasan dari konsumen sehingga dapat meningkatkan profit melalui hasil dari pengendalian kualitas tersebut.

2.1.5 Statistic Process Control (SPC)

Menurut Render dan Heizer (2005:286), “Statistical process control merupakan sebuah teknik statistik yang digunakan secara luas untuk memastikan bahwa proses memenuhi standart”. Dengan kata lain, Statistical Process Control merupakan sebuah proses yang digunakan untuk mengawasi standart, membuat pengukuran dan mengambil tindakan perbaikan saat sebuah produk atau jasa sedang diproduksi.

Definisi lain dari Statistical Process Control menurut pendapat Vincent Gasperz (2004) adalah “Suatu metodologi pengumpulan dan analisis data kualitas, serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas dari output guna memenuhi kebutuhan dan ekspektasi pelanggan.”

Dari definisi di atas dapat diambil persamaan bahwa Statistical Process Control yaitu merupakan alat untuk mengawasi standar kualitas suatu produk.

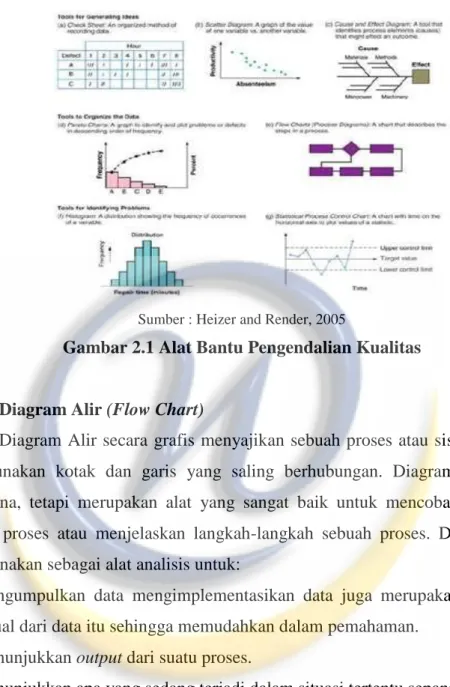

Pengendalian kualitas secara statistik dengan menggunakan SPC (Statistical Processing Control) memiliki tujuh (7) alat bantu yang sangat berguna dalam mengukur dan mengendalikan kualitas sebagaimana disebutkan oleh Heizer & Render tujuh (7) alat mengukur dan mengendalikan kualitas, antara lain: 1. Diagram alir (Flow Chart)

2. Diagram Pareto (Pareto Analysis) 3. Lembar Periksa (Check Sheet)

4. Diagram Sebab Akibat (Cause-and-Effect Diagram) 5. Diagram Batang (Histogram)

6. Diagram Sebar (Scatter Diagram)

Sumber : Heizer and Render, 2005

Gambar 2.1 Alat Bantu Pengendalian Kualitas

2.1.5.1 Diagram Alir (Flow Chart)

Diagram Alir secara grafis menyajikan sebuah proses atau sistem dengan menggunakan kotak dan garis yang saling berhubungan. Diagram ini cukup sederhana, tetapi merupakan alat yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan langkah-langkah sebuah proses. Diagram Alir dipergunakan sebagai alat analisis untuk:

1. Mengumpulkan data mengimplementasikan data juga merupakan ringkasan visual dari data itu sehingga memudahkan dalam pemahaman.

2. Menunjukkan output dari suatu proses.

3. Menunjukkan apa yang sedang terjadi dalam situasi tertentu sepanjang waktu. 4. Menunjukkan kecenderungan dari data sepanjang waktu.

5. Membandingkan dari data periode yang satu dengan periode lain, juga memeriksa perubahan-perubahan yang terjadi.

2.1.5.2 Diagram Pareto

Heizer dan Render (2014:255), Diagram Pareto (Pareto Analysis) adalah sebuah metode untuk mengelola kesalahan, masalah atas cacat untuk membantu memusatkan perhatian pada usaha penyelesaian masalah. Diagram ini berdasarkan

pekerjaan Vilfredo Pareto, seorang pakar ekonomi di abad ke-19.Joseph M. Juran mempopulerkan pekerjaan Pareto dengan menyatakan bahwa 80% permasalahan perusahaan merupakan hasil dari penyebab yang hanya 20%

Besterfield pada Raditya (2014), Diagram pareto ini merupakan suatu gambaran yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Hal ini dapat membantu menemukan permasalah yang paling penting untuk segera diselesaikan (peringkat tertinggi) sampai dengan masalah yang tidak harus segera diselesaikan (peringkat terendah) diagram pareto juga dapat mengidentifikasikan masalah yang paling penting yang mempengaruhi usaha perbaikan kualitas.

Diagram pareto adalah kombinasi dua macam bentuk grafik yaitu grafik kolom dan grafik garis, berguna untuk:

1. Menunjukkan pokok masalah.

2. Menyatakan perbandingan masing-masing masalah terhadap keseluruhan. 3. Menunjukan perbandingan masalah sebelum dan sesudah perbaikan.

2.1.5.3 Lembar Periksa (Check Sheet)

Heizer dan Render (2014:255), Lembar pengecekan (check sheet) adalah suatu formulir yang didesain untuk mencatat data. Pencatatan dilakukan sehingga pada saat data diambil pola dapat dilihat dengan mudah. Lembar pengecekan membantu analisis menentukan fakta atau pola yang mungkin dapat membantu analisis selanjutnya.

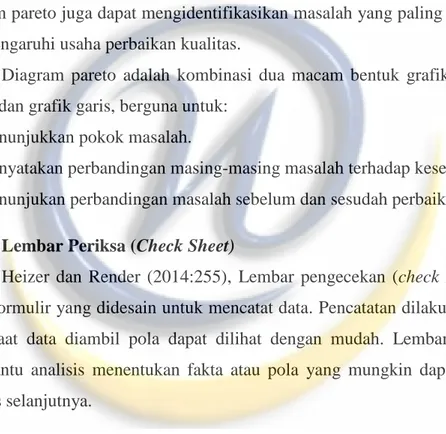

2.1.5.4 Diagram Batang (Histogram)

Heizer dan Render (2014:257), Histogram menunjukkan cakupan nilai sebuah perhitungan dan frekuensi dari setiap nilai yang muncul. Histogram dapat dipergunakan sebagai suatu alat untuk mengkomunikasikan informasi tentang variasi dalam proses dan membantu manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha perbaikan yang dilakukan secara kontinu atau terus-menerus.

Untuk memudahkan analisis, kelompokan terlebih dahulu data yang sekelas, biasanya dilihat secara kelompok dan kelompok-kelompok dari data tersebut akan bertebaran mulai dari kelas rendah sampai yang tinggi, namun apabila data yang ada bersifat kualitatif, pengelompokannya dapat dilakukan secara bebas seperti terlihat pada contoh histogram sederhana di bawah ini (Besterfield, 2009:89):

Sumber : Besterfield, 2009

Gambar 2.2 Histogram

2.1.5.5 Diagram Tebar (Scatter Diagram)

Besterfield pada Raditya (2014), Scatter Diagram merupakan cara paling sederhana untuk menentukan hubungan antara sebab dan akibat dari dua variabel. Langkah-langkah yang diambilpun sederhana. Data dikumpulkan dalam bentuk pasangan titik (x,y). Dari titik tersebut dapat diketahui antara variabel x dan variabel y, apakah terjadi hubungan positif atau negatif.

Diagram Sebar (Scatter Diagram) adalah grafik yang menampilkan hubungan antara dua variabel apakah hubungan tersebut kuat atau tidak, yaitu antara faktor proses yang memengaruhi proses dengan kualitas produk. Diagram sebar menunjukkan hubungan antar dua perhitungan (Heizer dan Render,2014:255). 0 1 2 3 4 5 6

Category 1 Category 2 Category 3 Category 4 Series 1 Series 2 Series 3

Sumber : Besterfield (2009)

Gambar 2.3 Diagram Sebar

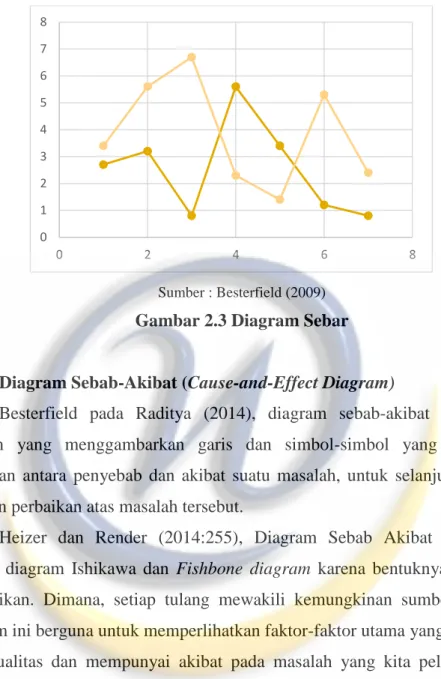

2.1.5.6 Diagram Sebab-Akibat (Cause-and-Effect Diagram)

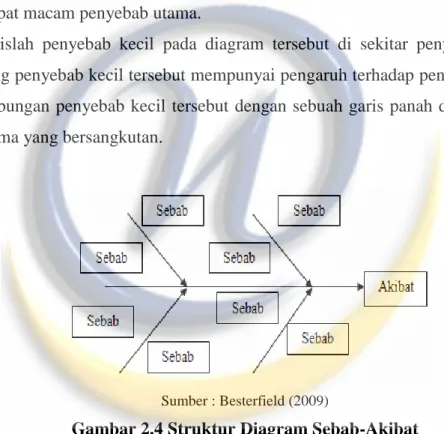

Besterfield pada Raditya (2014), diagram sebab-akibat adalah suatu diagram yang menggambarkan garis dan simbol-simbol yang menunjukan hubungan antara penyebab dan akibat suatu masalah, untuk selanjutnya diambil tindakan perbaikan atas masalah tersebut.

Heizer dan Render (2014:255), Diagram Sebab Akibat juga dikenal sebagai diagram Ishikawa dan Fishbone diagram karena bentuknya menyerupai tulang ikan. Dimana, setiap tulang mewakili kemungkinan sumber kesalahan. Diagram ini berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari. Faktor-faktor penyebab utama ini dapat dikelompokkan antara lain:

1. Bahan baku (Material) 2. Mesin (Machine) 3. Tenaga Kerja (Man) 4. Metode (Method)

5. Lingkungan (Environment)

Langkah dalam membuat diagram sebab-akibat (Montgomery pada Raditya 2014) : 0 1 2 3 4 5 6 7 8 0 2 4 6 8

1. Definisikan masalah yang terjadi pada perusahaan.

2. Gambarlah sebuah garis horizontal dengan suatu tanda panah pada ujung sebelah kanan dan kotak di depannya. Akibat atau masalah yang ingin dianalisis ditempatkan dalam kotak.

3. Tulislah penyebab utama (manusia, bahan baku, mesin, lingkungan kerja dan metode) dalam kotak yang ditempatkan sejajar dan agak jauh dari garis panah utama. Hubungan kotak tersebut dengan garis panah yang miring ke arah garis panah utama. Kadang mungkin diperlukan untuk menambahkan lebih dari empat macam penyebab utama.

4. Tulislah penyebab kecil pada diagram tersebut di sekitar penyebab utama, yang penyebab kecil tersebut mempunyai pengaruh terhadap penyebab utama. Hubungan penyebab kecil tersebut dengan sebuah garis panah dari penyebab utama yang bersangkutan.

Sumber : Besterfield (2009)

Gambar 2.4 Struktur Diagram Sebab-Akibat

2.1.5.7 Peta Kontrol atau Bagan Kendali (Control Chart)

Peta kendali (Control Chart) adalah gambaran grafik data sejalan dengan waktu yang menunjukkan batas atas dan bawah proses yang ingin kita kendalikan. Peta kendali dibangun sedemikian rupa sehingga data baru dapat dibandingkan dengan data masa lalu secara cepat. Sampel output proses diambil dan rata-rata sampel ini dipetakan pada sebuah diagram yang memiliki batas. Batas atas dan

bawah dalam sebuah diagram kendali bisa dalam satuan temperatur, tekanan, berat, panjang, dan sebagainya. (Heizer dan Render pada Raditya, 2014).

Peta kendali dibedakan menjadi dua golongan besar sesuai dengan karakteristik data yang diobservasi, yaitu Variabel dan Atribut.

A. Data Variabel

Data variabel bersifat continu (continuous distribution). Data ini diukur dalam satuan-satuan kuantitatif, sebagai contoh:

a. Cycle time yang dibutuhkan untuk melakukan satu proses. b. Diameter poros,

c. Tinggi badan 100 orang operator, dan lain-lain.

Sifat continuous distribution pada data variabel menggambarkan data berbentuk selang bilangan yang bisa terjadi dalam digit di belakang koma hingga n digit, tidak dapat dihitung, dan tidak terhingga. Bentuk distribusi yang rapat seperti ini lebih sensitif terhadap perubahan, namun akan lebih sulit baik dalam mengidentifikasi apa yang harus diukur juga dalam pengukuran aktual.

Ada tiga jenis peta kendali yang dapat digunakan dalam data variabel, yaitu : 1. R-chart

R dalam R-chart adalah “range”, yang mengukur beda nilai terendah dan tertinggi sampel produk yang diobservasi, dan memberi gambaran mengenai variabilitas proses.

UCL = D4R LCL = D3R R = ∑

Dimana : R = range k = jumlah sampel inspeksi 2. X-chart

X-chart atau mean chart, memvisualisasikan fluktuasi rata sampel dan rata-rata dari rata-rata-rata-rata sampel kemudian akan menunjukkan bagaimana penyimpangan rata-rata sampel dari rata-ratanya. Penyimpangan ini akan memberi gambaran

bagaimana konsistensi proses. Semakin dekat rata sampel ke nilai rata-ratanya maka proses cenderung stabil.

̅= UCL = ̅+ A2R LCL = ̅- A2R Dimana: ̅ = rata-rata n = jumlah sampel 3. S-chart.

S dalam S-chart adalah sigma atau Standard Deviation Chart, yang digunakan untuk mendeteksi apakah karakteristik proses stabil. Oleh karena itu, S-chart biasanya diplot bersama dengan X-chart sehingga memberikan gambaran mengenai variasi proses lebih baik.

UCL = ̅ + σz ̅ LCL = ̅ - σz ̅ Dimana :

̅ = rata-rata rangkap sampel atau nilai target yang ditetapkan untuk proses z = jumlah standar deviasi

σẋ = standar deviasi dari rata-rata sampel = σ/√ σ = standar deviasi populasi (proses)

n = ukuran sampel B. Data Atribut

Data atribut bersifat diskrit (discrete distribution). Data ini umumnya diukur dengan cara dihitung menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis, sebagai contoh:

a. Jumlah cacat dalam satu batch produk, b. Jenis kelamin (laki-laki/perempuan),

c. Jenis warna (merah, hijau, biru, hitam), dan lain-lain.

Sifat discrete distribution memberi gambaran data atribut berbentuk bilangan cacah dimana nilai data harus integer atau tidak pecahan, dapat dihitung,

dan terhingga. Pengukuran data atribut akan jauh lebih sederhana dibandingkan dengan pengukuran data variabel karena data diklasifikasikan sebagai cacat atau tidak cacat berdasarkan perbandingan dengan standar yang telah ditetapkan. Pengklasifikasian ini tentunya menjadikan kegiatan inspeksi lebih ekonomis dan sederhana.

Ada empat jenis peta kendali yang dapat digunakan dalam data atribut, yaitu:

1. Proportion defective control chart (P-chart).

P-chart berarti “proportion”, yaitu proporsi unit-unit yang tidak sesuai dalam sebuah sampel. Proporsi sampel tidak sesuai didefinisikan sebagai rasio dari jumlah unit–unit yang tidak sesuai, D, dengan ukuran sampel , n (Prins,2006).

Jika mengasumsikan bahwa D adalah sebuah variabel random binomial dengan parameter p tidak diketahui, proporsi cacat dari masing-masing sampel yang diplotkan dalam peta kendali adalah:

̅ =

selanjutnya, varians dari statistik ̅ adalah: 2 ̅ =

Oleh karena itu, P-chart dibuat dengan menggunakan p sebagai garis pusat dengan batas kendali adalah:

p±3 ( √ )

2. Number defective control chart (NP-chart).

NP-chart memonitor jumlah cacat itu sendiri. N dalam NP-chart berarti “number” atau jumlah, yaitu jumlah unit-unit yang tidak sesuai dalam sebuah sampel. NP-chart hanya menggunakan pengukuran sampel konstan. Montgomery (2005:279) mengatakan: “many non-statistically trained personnel find the np-chart easier to interpret than the usual fraction nonconforming control np-chart.” Pada umumnya data jumlah item cacat memang lebih disukai dan mudah untuk diinterpretasikan dalam pembuatan laporan dibandingkan dengan data proporsi.

Batas kendali NP-chart dapat dihitung dengan: np ± 3 √

dimana : n = ukuran sampel p = proporsi cacat

Jika nilai standar untuk p tidak tersedia, ̅ dapat digunakan untuk menghampiri p. Data yang diplotkan adalah jumlah cacat (np), dan ukuran sampel harus konstan.

3. Defects per count/subgroup control chart (C-chart).

C pada chart berarti ”count” atau hitung cacat, ini bermaksud bahwa C-chart dibuat berdasarkan pada banyaknya titik cacat dalam suatu item. C-C-chart menghitung banyaknya cacat dalam satu item tersebut atau menghitung semua kerusakan pada item sampel. C-chart didasarkan pada distribusi poisson yang pada dasarnya mensyaratkan bahwa jumlah peluang atau lokasi potensial cacat sangat besar (tidak terhingga) dan bahwa probability cacat di setiap lokasi menjadi kecil dan konstan. Selanjutnya prosedur pemeriksaan harus sama untuk setiap sampel dan dilakukan secara konsisten dari sampel ke sampel (Montgomery,2005:289).

Batas kendali untuk C-chart adalah c ± 3 √

Dimana: c = means varians dari distribusi poisson.

Jika nilai standar c tidak tersedia, maka c dapat digunakan untuk menghampiri c. 4. Defects per unit control chart (U-chart).

U dalam U-chart berarti “unit” cacat dalam kelompok sampel. U-chart menghitung titik cacat per unit laporan pemeriksaan dalam periode yang mungkin memiliki ukuran sampel bervariasi (banyak item yang diperiksa).U-chart digunakan dalam kasus di mana sampel yang diambi bervariasi atau memang seluruh produk yang dihasilkan akan diuji. Hal ini berarti bahwa U-chart digunakan jika ukuran sampel lebih dari satu unit atau mungkin bervariasi dari waktu ke waktu.

Dalam U-chart, kita perlu menghitung terlebih dahulu µ cacat untuk setiap n sampel, yaitu:

µ i =

Nilai µi inilah yang akan diplotkan dalam peta kendali, Dimana:

xi = jumlah cacat dalam subgrup ke-i

ni = jumlah unit laporan pemeriksaan dalam subgrup ke-i.

Terdapat dua model untuk penyelesaian U-chart beserta batas-batas kendalinya, yaitu menggunakan:

3. Model harian/individu, yaitu u ± 3 = √

4. Model rata-rata, yaitu u ± 3 = √

2.1.6 Jenis Kecacatan

Kecacatan pada suatu produk diklasifikasikan kedalam 3 kategori (Evans dan Lindsay, 2007: 114) yaitu :

1. Cacat kritis

Cacat kritis adalah suatu bentuk cacat dimana penilaian dan pengalaman mengindikasikan bahwa cacat produk tersebut akan menghasilkan kondisi yang berbahaya atau tidak aman bagi orang yang menggunakan, menyimpan, atau tergantung pada produk tersebut, serta membuat produk tersebut tidak dapat menunjukkan kinerja yang baik.

2. Cacat penting

Cacat penting adalah suatu bentuk cacat yang tidak kritis namun dapat mengakibatkan kegagalan atau secara material akan mengurangi tingkat penggunaan unit produk tersebut. Cacat penting dapat mengakibatkan konsekuensi yang serius ataupun tuntutan hukum, maka jenis cacat ini harus diawasi dan dikendalikan dengan hati-hati.

3. Cacat kecil

Cacat kecil adalah cacat yang tidak terlalu mengurangi penggunaan suatu produk, atau mengakibatkan dampak penting pada efektivitas penggunaan atau

pengoperasian produk tersebut. Cacat jenis ini dapat mengakibatkan ketidakpuasan pelanggan.

Dalam pencetakan sablon (terutama untuk kain), ada beberapa masalah yang umum atau sering dijumpai. Keseringan masalah itu adalah ketidak sesuaian antara sampel yang sudah disetujui oleh customer dengan hasil produksi yang dihasilkan. Masalah-masalah tersebut diantaranya adalah :

1. Perbedaan Warna Hasil Produksi Dengan Sample

Salah warna adalah persoalan yang paling sering ditemui terhadap hasil pencetakan dengan sistem sablon. Salah warna yang dimaksud di sini adalah warna tidak sesuai (berbeda) dengan warna pesanan atau warna yang dikehendaki. Salah warna bisa disebabkan oleh kesalahan dalam memilih kode warna, merek tinta ataupun kesalahan dalam pencampuran warna (untuk warna turunan). Dalam beberapa kasus, kesalahan warna bisa juga diakibatkan oleh penggunaan tinta yang telah “kadaluarsa” atau telah disimpan dalam waktu lama yang berakibat terjadinya degradasi warna (misal untuk tinta pigmen).

Biasanya kesalahan ini berupa warna yang telah disetujui oleh pemesan berdasarkan sampel yang kita kirim berbeda dengan hasil cetakan yang kita produksi. Dalam hal ini pihak pemesan mungkin saja menolak produksi kita (rijek).

Mungkin untuk beberapa customer perbedaan warna yang tidak terlalu mencolok masih bisa ditolerir. Tetapi, untuk customer yang sangat detail dalam melakukan quality control hal ini bisa menjadi alasan untuk me-rijek hasil produksi kita.

2. Salah urutan/penempatan warna

Biasanya terjadi jika kita tidak memberikan panduan (catatan) terhadap urutan cetak terhadap cetakan yang menggunakan banyak warna. Ini bisa berupa kasus seperti nomor 1 ataupun misal munculnya warna yang tidak dikehendaki pada hasil cetakan.

Contoh: adanya warna ke tiga pada cetakan suatu hurup dengan outline pada bagian luarnya. Jika urutan pencetakan warnanya tertukar (warna lebih “kuat”

dicetak lebih dulu, sedangkan warna lebih “lemah” yang menumpang diatasnya dicetak belakangan) bisa menghasilkan warna ke tiga berupa bayangan outline, karena warna di bawahnya “naik”.

3. Luntur / warna berubah

Yang dimaksud luntur di sini adalah hasil cetakan hilang (sebagian atau seluruhnya), warna yang berubah setelah beberapa waktu atau setelah dilakukan washing (pencucian). Hal ini bisa diakibatkan oleh :

kualitas tinta yang kita gunakan jelek.

Kesalahan komposisi antara bahan dasar, pewarna dan pelarut yang digunakan.

Kesalahan dalam proses pengeringan yang tidak tepat (suhu dan lamanya waktu pengeringan)

Ketidaksesuaian jenis bahan dengan tinta yang digunakan. 4. Rontok

Mungkin ini istilah lain dari luntur, tetapi lebih khusus pada cetakan tebal atau cetakan timbul. Pada kasus ini, hasil cetakan bisa jadi “copot” dari kain, retak-retak kemudian bisa rontok. Penyebabnya sama seperti untuk kasus luntur.

5. Salah Posisi

Penempatan cetakan yang tidak sesuai dengan yang semestinya. Bisa jadi salah tempat (misalnya harusnya di dada kiri ditempatkan di dada kanan, dst) atau cetakan yang terbalik (atas-bawah; kiri–kanan). Ini terjadi karena :

Salah pembuatan/pengaturan penempatan screen.

Salah dalam pembuatan film

Kesalahan dalam penempatan gambar pada patron/marka. 6. Miss Register

Ini juga merupakan yang paling sering terjadi dalam proses sablon. Jika cetakan terdiri atas lebih dari satu warna, seringkali terjadi hasil cetakan yang “berbayang”, “bolong (ada area kosong yang seharusnya tidak ada)”. Ini bisa terjadi karena :

Kesalahan dalam pembuatan screen, terutama penempatan posisi film yang tidak “pas”.

Pengaturan penempatan posisi

pada meja yang kurang tepat;

Terjadinya pergeseran posisi screen pada saat pencetakan (screen “goyang”).

Knok (pembatas posisi dan pergerakan screen) yang goyah, sempal, atau mengalami pergeseran selama proses pencetakan.

Cara mencetak, terutama penarikan rakel di atas screen dan pengangkatan screen dari atas cetakan, yang kurang baik.

7. Screen mampet

Screen yang mampet merupakan salah satu masalah yang juga sering dijumpai. Ketika screen mampet, baik pada keseluruhan gambar atau pada sebagian gambar, tentu akan mengganggu kelancaran produksi disamping juga bisa berpengaruh terhadap kualitas hasil cetakan.

Jika mampetnya screen tidak terjadi terlalu sering atau dalam jarak waktu yang agak lama, ini merupakan hal yang wajar. Tapi jika mampetnya screen terlalu cepat terjadi dan sangat mengganggu produksi, tentu ini menjadi masalah.

Screen menjadi sangat mudah mampet (atau mungkin mampet sejak awal) bisa disebabkan :

Ketidak sesuaian ukuran mesh screen dengan jenis tinta yang digunakan. Misal, jika menggunakan tinta rubber dan mesh yang digunakan adalah diatas 120, bisa mengakibatkan screen sering mampet atau malah mampet sejak awal.

Tinta yang digunakan terlalu cepat kering. Ini bisa disebabkan kualitas tinta ataupun penggunaan pengencer yang terlalu cepat kering.

Kesalahan film bisa juga mengakibatkan screen jadi sering mampet. Misalnya film garis yang terlalu tipis atau, kalau itu film

raster, rasternya terlalu halus untuk ukuran mesh screen dan jenis tinta yang digunakan.

2.2 Kajian Penelitian Sebelumnya

Tabel 2.1 Kajian Penelitian Sebelumnya

No Nama

Peneliti

Judul Penelitian

Hasil Penelitian Sumber

1. Diana Aprilia Panji (2015) Analisis Pelaksanaan Pengendalian Kualitas Pada Proses Produksi Sepatu Di Industri Maxil Shoes Cibaduyut Bandung. Setelah melakukan observasi, wawancara, dan perhitungan diketahui bahwa proses produksi pada industry maxil shoes mengalami kecacatan melebihi batas toleransi dari perusahaan Widyatama Repository 2 Maria Putri Nilasari Leyn (2008) Peranan Quality Control dalam Meningkatkan Kualitas Pelayanan (Studi Kasus pada CITA Catering di Yogyakarta) Berdasarkan hasil penelitian, wawancara dan analisa peneliti diketahui bahwa pengendalian kualitas yang dilakukan kurang efektif atau masih ada kekurangan. Widyatama Repository 3. M. Fitriyan H, dan Agus Salim Pengendalian Kualitas dengan Metode Acceptance Sampling (Studi kasus: AMDK ADENI Pamekasan)

produk AMDK yang cacat diklasifikasikan : Pada pengemasan, terjadinya bocor atau tidak pada air minum dalam kemasan sehingga isi air dalam kemasan tidak

berkurang.

Jurnal Teknik dan Manajemen Industri Volume 6 No. 2 Desember 2011 4. Farhan Latifna Analisis Pengendalian Kualitas Di Perusahaan Bakpia Pathuk dalam upaya

Dari hasil penelitian dengan

mengguanakan metode X bar dan R dihasilkan data berupa table yang Jurnal Fakultas Sains dan Teknologi UIN Sunan Kalijaga Yogyakarta 2013

Mengendalikan Tingkat Kerusakan Produk Dengan Menggunakan Metode X bar dan R(Studi kasus: Pengendalian Mutu Bakpia di Perushaan Omahe Bakpia menggambarkan keadaan kualitas masih dibatas kendali

5. Faiz Al Fakhri Analisis Pengendalian Kualitas Produksi Di Pt. Masscom Graphy Dalam Upaya Mengendalikan Tingkat Kerusakan Produk Menggunakan Alat Bantu Statistik

Dari pengamatan dan pengumpulan data yang dilakukan, diketahui

bahwasannya misdruk yang terjadi cukup tinggi dan melampaui batas toleransi yang ditetapkan oleh perusahaan. Diponogoro University International Repository 2010 6. B.P. Mahesh M.S. dan Prabhuswa my Process Variability Reduction through statistical Proscess Control For Quality Improvement

the target (process mean) will lead to increase in weight of the soap, which is not profitable for the organization. Finally, remedies were given to reduce the number of defects being produced, so that the system can attain the state of statistical control. 1) Department of Industrial Engineering and Management M.S.Ramaiah Institute of Technology, Bangalore-, India 2) Department of Mechanical Engineering S.J. College of Engineering, Mysore, India Vol.4, No. 3, 2010 7. J.Sancho J.J.Pasto, Evaluation of Harmonic

Control charts and the concept of rational

Procedia engineering 63

J.Martínez and M.A.Garcí a Variability in Electrical Power Systems through Statistical Control of Quality and Functional Data Analysis

subgroups can be used successfully in the search and

elimination of outliers in harmonics present in electrical systems, provided that the data set follows a normal distribution.

(2013) 295-302

2.3 Kerangka Pemikiran

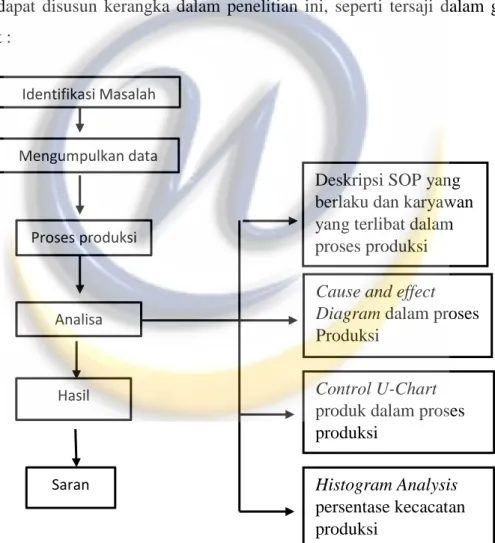

Kerangka pemikiran yang digunakan dalam penelitian ini untuk menggambarkan bagaimana pengendalian kualitas yang dilakukan secara statistik dapat bermanfaat dalam menganalisis tingkat kerusakan produk yang dihasilkan oleh Fload Screen Printing yang melebihi batas toleransi, serta mengidentifikasi penyebab hal tersebut untuk kemudian ditelusuri solusi penyelesaian masalah tersebut sehingga menghasilkan usulan/ rekomendasi perbaikan kualitas produksi di masa mendatang. Berdasarkan tinjauan landasan teori dan penelitian terdahulu, maka dapat disusun kerangka dalam penelitian ini, seperti tersaji dalam gambar berikut :

Sumber : Penulis, 2016

Gambar 2.5 Gambaran Kerangka Pemikiran Identifikasi Masalah Mengumpulkan data Analisa Proses produksi Saran Hasil

Deskripsi SOP yang berlaku dan karyawan yang terlibat dalam proses produksi

Cause and effect Diagram dalam proses Produksi

Control U-Chart produk dalam proses produksi

Histogram Analysis persentase kecacatan produksi

Dari kerangka pemikiran yang ada pada Gambar 2.5 di atas dijelaskan bahwa dalam melakukan analisa yang pertama harus membuat identifikasi masalah, mengumpulkan data sebagai bahan untuk proses penelitian, dan selanjutnya proses produksi akan ada beberapa faktor yang akan terlibat seperti: karyawan yang terlibat dalam proses produksi, prosedural dan produk cacat atau produk yang dihasilkan.

Ada beberapa metode yang dapat digunakan untuk melihat hasil dari proses produksi tersebut, diantaranya : deskripsi karyawan yang terlibat dalam proses produksi, Diagram Pareto, Cauce and Effect diagram dan Control-Chart. Dari deskripsi karyawan diharapkan dapat diketahui karakter karyawan yang terlibat dalam proses produksi kaos sablon pada Fload screen printing rata-rata memiliki tingkat pendidikan menengah dan hal ini akan berpengaruh terhadap prosedur operasional yang ditetapkan oleh perusahaan karena keterbatasan karyawan dalam memahami prosedur operasional tersebut dan akan berpengaruh terhadap hasil yang didapatkan pada saat proses produksi yang dilakukan oleh perusahaan.

Hasil proses produksi sablon pun dapat dilihat dari metode diagram pareto, diagram ini digunakan untuk mengurutkan jumlah barang cacat setiap proses produksi dari paling tertinggi sampai paling terendah sehingga dapat diketahui untuk diberi solusi masalah apa yang harus diprioritaskan terlebih dahulu dalam proses sablon. Metode Cause and Effect atau diagram sebab akibat yang digunakan untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari, sehingga dapat kita ambil kesimpulan dari sebab akibat yang muncul pada saat berlangsungnya proses produksi, biasanya faktor-faktor penyebab utama dalam proses produksi ini dapat dikelompokkan antara lain:

1. Bahan baku (Material) 2. Mesin (Machine) 3. Tenaga Kerja (Man) 4. Metode (Method)

5. Lingkungan (Environment)

Sedangkan untuk Control Chart merupakan sebuah gambaran grafik data sejalan dengan waktu yang menunjukkan batas atas dan bawah proses yang ingin kita kendalikan untuk melihat apakah proses produksi kaos sablon yang diproduksi masih dalam batas control yang ada atau malah sebaliknnya melebihi batas wajar yang telah ditetapkan. Peta kendali dibangun sedemikian rupa sehingga data baru dapat dibandingkan dengan data masa lalu secara cepat.

Dari beberapa metode yang digunakan oleh penulis untuk menganalisis permasalahan yang ada sehingga pada akhirnya akan di dapatkan sebuah kesimpulan dan saran yang dapat membantu perusahaan dalam memperbaiki sebuah proses produksi yang ada pada Fload screen printing.