57

BAB V

ANALISA HASIL

5.1 Analisa Hasil 5.1.1 Tahap Analyze

Pada tahap ini akan ditentukan factor – factor yang dapat menimbulkan permasalahan dan mengklarifikasi vital factor penyebab utama terjadinya masalah,serta evaluasi vital factor apakah benar – benar merupakan penyebab utama dari permasalahan (Y).

A. Logic Tree Analyze Diagram

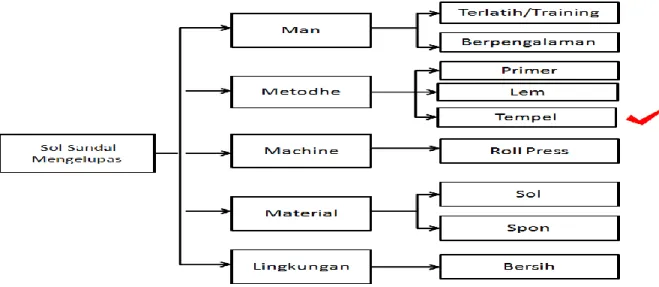

58 Berdasarkan atas analisis teknis dari brainstorming, maka analisa dengan logic tree Diagram ditentukan bahwa Big Y (masalah utama) adalah Sol Mengelupas dan Vital factor penyebab terjadinya masalah pada sol sandal mengelupas adalah waktu penempelan.

Vital faktor (waktu penempelan) yang telah ditentukan akan dibuktikan dan dievaluasi , Apakah benar – benar berpengaruh besar terhadap penyebab Sol sandal mudah mengelupas (Y) .

B. Logic Tree Analyze

Logic Tree Analysis digunakan untuk mengetahui faktor-faktor yang menyebabkan adanya masalah. Berdasarkan analisa dengan Logic Tree Anallyze, sol sandal mengelupas dipengaruhi oleh beberapa Faktor, yaitu faktor manusia, material, mesin, lingkungan dan methode. Disini akan dibuktikan bahwa Faktor Metode untuk Waktu penempelan merupakan Vital Faktor.

a. Faktor Manusia (Man)

Syarat Operator yang melakukan proses pengeleman Spon dan Sol sandal harus terlatih atau sudah mendapatkan training serta berpengalaman dibidangnya.

Hasil Observasi Lapangan Operator di semua kelompok pengrajin sudah terlatih dan berpengalaman lebih dari 6 Bulan.

Kesimpulan dari hasil observasi lapangan, maka Faktor Manusia bukan merupakan Vital Faktor di Permasalahan ini.

59 b. Faktor Bahan baku (Material)

Gambar 5. 2 Bahan Baku Sol

1) Sol : Syarat Permukaan Sol harus ter scrap/pengkasaran dengan mesin scrap dengan baik.

Hasil Observasi Lapangan Setiap material sol yang siap untuk di produksi telah di-scrap dengan rata.

Kesimpulan faktor bahan baku sol tidak berpengaruh terhadap penyebab sol sandal mengelupas karena Sol sudah ter scrap dengan rata.

60 2) Spon : Syarat Permukaan Spon harus bersih.

Hasil Observasi Lapangan Setiap Material Spon yang siap di produksi telah dibersihkan dengan rata.

Kesimpulan dari hasil observasi lapangan,maka faktor bahan baku bukan merupakan Vital faktor permasalaan ini.

c. Faktor Mesin (Machine).

Gambar 5. 4 Rooling/penguatan lem dengan mesin roll

Syarat opertaor harus selalu mengecek dan memastikan batas atas dan batas bawah besi roll supaya kedua besi roll jaraknya rapat.

Hasil Observasi Setiap proses yang dilakukan/roll press secara actual operator selalu mengontrol dan mengukur batas atas dan batas bawah alat roll sebelum melakukan pengepresan.

Kesimpulan faktor mesin tidak berpengaruh pada sol sandal mengelupas karena mesin roll pres selalu tercontrol dengan baik.

Untuk Faktor mesin , tidak terdapat adanya penyebab yang berdampak pada sol sandal mudah mengelupas karena secara aktual hal ini sudah

61 terlihat bahwa di area lokasi mesin roll press berproses atau bekerja dengan baik, setting mesin yang sudah memenuhi standar. Untuk maintenance dimana perawatan mesin roll press dilakukan setiap hari sehingga mesin dapat beroperasi dengan baik . dan yang terakhir control pada saat akan memulai produksi sehingga pada saat pertama memulai produksi menghasilkan produk yang baik.

d. Faktor Lingkungan (Environment)

Syarat Lingkungan area kerja harus bersih.

Hasil Observasi Lapangan keadaan yang bersih secara aktual terlihat sehingga tidak menggangu spon dan sol yang telah dilem.

Kesimpulan kepedulian dan kesadaran setiap operator terhadap lingkungan area kerja sangat disiplin sehingga di setiap area kerja terciptalah lingkungan yang bersih dan nyaman.jadi faktor lingkungan tidak berpengaruh pada penyebab sol sandal mengelupas.

e. Faktor Metode (Method)

1) Primer : Syarat Operator yang melakukan proses primer harus mengerti bahwa proses primer sol harus rata.

Hasil Observasi Lapangan Operator di semua proses primer sudah sesuai dengan methode yang telah ditentukan.

Kesimpulan dari hasil observasi lapangan , maka faktor methode Primer bukan merupakan vital vaktor di permasalahan ini

2) Lem : Syarat Operator yang melakukan proses pengeleman harus tau bahwa proses pengeleman sol harus rata.

62 Hasil Observasi Lapangan Operator di semua proses pengeleman sudah sesuai dengan methode pengeleman yang telah ditentukan.

3) Penempelan : Syarat Operator harus menempelkan atau merekatkan antara sol dan spon yang telah dilapisi lem dalam waktu 15 sampai dengan 30 menit, sesuai dengan Karakteristik Lem. Kekuatan kerekatan lem akan maksimal pada waktu interval 15 sampai 30 menit dan jika menempelkan atau merekatkan kurang dari atau melebihi dari waktu yang telah ditentukan maka Kekuatan keerekatan lem akan tidak maksimal, sehingga bisa menyebabkan sandal mudah mengelupas.

63 Gambar 5. 6 Penempelan Pada Spon

Hasil Observasi Lapangan Dalam waktu penempelan terdapat ketidak seragaman waktu ,dengan sample 10 orang operator penempelan setiap masing masing operator memiliki waktu penempelan yang berbeda beda disini dapat dilihat dari pengambilan data sample yang telah penulis observasi,berikut adalah data setiap masing masing operator melakukan penempelan :

Tabel 5. 1 Sample Waktu Pengeleman Setiap Operator

No OPERATOR Waktu Tempel

1 Operator 1 12 Menit 2 Operator 2 25 Menit 3 Operator 3 30 Menit 4 Operator 4 37 Menit 5 Operator 5 28 Menit 6 Operator 6 38 Menit 7 Operator 7 20 Menit 8 Operator 8 17 Menit 9 Operator 9 24 Menit 10 Operator 10 23 Menit

64 Tabel 5. 2 Waktu Uji Kerakataan Sandal

Kesimpulan Terdapat ketidak seragaman pada sample waktu pengeleman setiap operator.Terbukti bahwa masing - masing operator memiliki waktu yang berbeda beda dalam pengeleman sol sandal. maka hal ini adalah vital faktor yang akan di improvement.

berdasarkan analisis diatas bahwa waktu penempelan menjadi vital faktor yang akan di improvement.

5.2 Tahap Improvement

Pada Tahap ini adalah menentukan objek yang akan diperbaiki yang dihasilkan dari tahap analisis yaitu memperbaiki Vital faktor yang menjadi penyebab utama permasalahan.

5.2.1 Improvement Untuk Sol Sandal Mengelupas

Target dari improvement ini adalah bagaimana cara mengurangi atau menghilangkan defect sol sandal mengelupas di CV.Sancu Creative indonesia secara optimal.maka dari itu di area lokasi penenempelan perlu adanya TIMER atau waktu agar dapat selalu mengingatkan operator pada saat merekatkan lem

No Waktu Tempel Hasil

1 10 Menit Tidak Lengket

2 15 Menit Lengket

3 20 Menit Lengket

4 25 Menit Lengket

5 30 Menit Lengket

6 35 Menit Kurang Lengket

65 pada sandal dan sesuai dengan waktu penempelan yang telah di uji pada tahap analisis yaitu 15 sampai 30 menit yang telah terbukti bahwa hasil kerekatan lem pada sandal optimal.berikut adalah gambar timer yang ditempatkan di area lokasi setelah operator melakukan pengeleman.

Gambar 5. 7 Timer Digital di Area Lokasi Penempelan

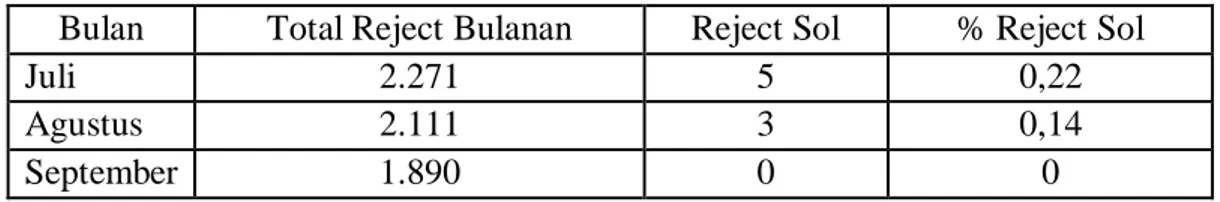

5.2.2 Data Total Produksi dan Total Reject Bulan Juli – September 2012 Pada tahap improvement ini perlu adanya pembuktian maka diperlukan data sebagai perbandingan sebelum perbaikan dan sesudah perbaikan. berikut adalah data produksi pada bulan juni sampai agustus 2012 :

Tabel 5. 3 Total Produksi Bulan Juli sampai September Bulan Total Reject

Produksi Reject V Reject K Reject S Total Reject Bulanan % Reject Juli 298.790 1.615 651 5 2.271 0,7 Agustus 278.989 1.578 530 3 2.111 0,7 September 269.083 1.478 412 0 1.890 0,7

66 Dari data sebelumnya pada bulan Maret sampai Mei Sebelum perbaikan diketahui rata rata reject perbulan dari keseluruhan reject visual.kap,dan sol adalah (3,07%).dari data tabel total produksi pada bulan Juli – September dapat dibandingkan bahwa rata rata reject perbulan dari keseluruhan reject Visual, Kap dan Sol mengalami penurunan setelah dilakukan perbaikan yaitu tercatat (0,7%).

5.2.3 Data percent (%) Reject Sol Pada Bulan Juli - September Tabel 5. 4 Percent Reject Sol Pada Bulan Juli – September

Bulan Total Reject Bulanan Reject Sol % Reject Sol

Juli 2.271 5 0,22

Agustus 2.111 3 0,14

September 1.890 0 0

Sebelum dilakukan improve yaitu pada bulan Maret sampai Mei diketahui bahwa reject sol pada 3 bulan terakhir selalu mengalami peningkatan,bahkan pada bulan Mei tercatat bahwa reject sol sandal mengelupas menyumbang (39,9% ).dan Dapat dibandingkan dari tabel bulan Juli sampai dengan September reject sol sandal mengelupas telah mengalami penurunan pada 3 bulan terakhir setelah di perbaiki bahkan pada bulan September reject sol sandal mengelupas dapat dihilangkan (0 %).

5.2.4 Sigma level pada bulan Juli Sampai September

Hasil Perhitungan sigma level sesudah perbaikan.Berikut adalah tabel hasil perhitungan :

67 Tabel 5. 5 Data Sigma Level Pada Bulan Juli - September

Sebelum perbaikan pada bulan Maret sampai Mei diperoleh nilai rata rata sigma level (4,3). Setelah di Improve dari perhitungan rata-rata hasil sigma level dari bulan Juli sampai September adalah (4,74). Maka dengan memberikan timer di area lokasi kerja disaat operator melakukan penempelan sangat berpengaruh besar terhadap defect sol sandal mengelupas, dan masalah tersebut dapat di minimalisasi bahkan dihilangkan, hal ini telah terbukti bahwa pada bulan September tidak terdapat defect sol sandal mengelupas.

5.3 Tahap Control

Setelah pembuatan rekomendasi perbaikan pada tahap improve, selanjutnya adalah tahap control. Tahap ini adalah tahap terakhir yang bertujuan untuk mengendalikan proses sehingga berjalan sesuai dengan tujuan awal. Berikut adalah production cheeksheet deffect sandal mengelupas di CV.Sancu Creative Indonesia:

Bulan Jumlah Produksi

Defect Opportunities DPU DPO DPMO SL

Juli 298.790 2.271 12 0,007 0,0006 600 PPM 4,74

Agust 278.989 2.211 12 0,007 0,0006 600 PPM 4,74

68 Gambar 5. 8 Production Cheeksheet