BANGUNAN PENGOLAHAN AIR

BUANGAN INDUSTRI PENYAMAKAN

KULIT

Oleh :

Ari Dwi Cahyono

0852010028

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN”

BANGUNAN PENGOLAHAN AIR BUANGAN

INDUSTRI PENYAMAKAN KULIT

Diajukan Untuk Memenuhi Salah Satu Persyaratan Dalam Memperoleh

Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

Ari Dwi Cahyono

0852010028

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN”

JAWA TIMUR

BANGUNAN PENGOLAHAN AIR BUANGAN

INDUSTRI PENYAMAKAN KULIT

Oleh :

Ari Dwi Cahyono

0852010028

Telah diperiksa dan disetujui

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan

Universitas Pembangunan Nasional ”Veteran” Jawa Timur.

Mengetahui

Ketua Program Studi

Dr.Ir. Munawar, MT

NIP : 19620501 198803 1 001

Menyetujui

Pembimbing

Ir. Tuhu Agung Rachmanto, MT.

NIP : 19620501 198803 1001

Laporan Tugas Perencanaan ini telah diterima sebagai salah satu persyaratan

untuk memperoleh gelar sarjana (S-1), tanggal

: ...

Dekan Fakultas Teknik Sipil dan Perencanaan

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan

hidayah – Nya sehingga penyusun dapat menyelesaikan tugas Perencanaan

Bangunan Pengolahan Air Buangan (PBPAB) Industri Penyamakan Kulit ini

dengan baik.

Tugas perencanaan ini merupakan salah satu persyaratan bagi setiap

mahasiswa jurusan Teknik Lingkungan, Fakultas Teknik Sipil Dan Perencanaan,

Universitas Pembangunan Nasional “Veteran” Jawa Timur untuk mendapatkan

gelar sarjana.

Selama menyelesaikan tugas ini, kami telah banyak memperoleh

bimbingan dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini

penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Tuhan Yang Maha Esa, Karena berkat rahmatnya tugas ini dapat

terselesaikan dengan lancar.

2. Ir. Naniek Ratni Juliardi A.R,MKES, selaku Dekan Fakultas Teknik Sipil

dan Perencanaan, Universitas Pembangunan Nasional “Veteran” Jawa

Timur.

3. Dr. Ir.Munawar Ali., MT, selaku Ketua Program Studi Teknik

Lingkungan, Fakultas Teknik Sipil dan Perencanaan, Universitas

4. Okik H.C.,ST.MT, Selaku sekretaris program studi teknik lingkungan

Fakultas Teknik Sipil Dan Perencanaan Universitas Pembangunan

Nasional ”Veteran” Jawa Timur.

5. Ir. Tuhu Agung R., MT, selaku Dosen Pembimbing Tugas PBPAB yang

telah membantu, mengarahkan,dan membimbing hingga tugas

perencanaan inisehingga dapat selesai dengan baik.

6. Firra Rosariawari., ST dan Ir. Yayok Suryo P, MS selaku dosen mata

kuliah PBPAB.

7. Kedua orang tuaku, keluargaku, yang telah membantu material, doa, serta

support yang tidak pernah habis buat saya.

8. Teman aku Ninda Ramita, janeta, mas nurul, mas wakit, terima kasih telah

banyak membantu dalam menyelaesaikan tugas PBPAB ini

9. Semua rekan-rekan di Teknik Lingkungan angkatan 2008 yang secara

langsung maupun tidak langsung telah membantu hingga terselesainya

tugas ini.

10. Semua pihak yang telah membantu dan yang tidak dapat saya sebut satu

per satu.

Surabaya, Januari 2012

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan ... 2

1.3 Ruang Lingkup ... 3

BAB II TINJ AUAN PUSTAKA 2.1 Karakteristik Limbah Industri ... 5

2.2 Bangunan Pengolahan Air Buangan ... 8

2.2.1. Pengolahan Pendahuluan (Pre Treatment) ... 9

2.2.2. Pengolahan Pertama (Primary Treatment) ... 16

2.2.2.1. Proses Fisik...17

2.2.2.2. Proses Kimia...22

2.2.3. Pengolahan Sekunder (Secondary Tretment) ... ..30

2.2.3.1. Proses Biologi Secara Aerobik...30

2.2.3.2. Proses Biologi Secara Anerobik...38

2.2.3.4. Proses Biologi Dengan Bio Film...42

2.2.4. Pengolahan Tersier (Tertiary Treatment) ... 49

2.2.5. Pengolahan Lumpur (Sludge Treatment) ... 51

2.3 Persen Removal...54

2.4 Profil Hidrolis………59

BAB III DATA PERENCANAAN 3.1 Data Karakteristik Limbah ... 61

3.2 Standar Baku Mutu ... 61

3.3 Diagram Alir ... 62

BAB IV NERACA MASSA DAN SPESIFIKASI BANGUNAN 4.1 Neraca Masa ... 67

4.1.1. Screen...67

4.1.2. Bak Penampung...68

4.1.3. Flotasi...68

4.1.4. Bak Netralisasi...69

4.1.5. Bak Koagulas - Flokulasi...69

4.1.6. Bak Pengendap I...70

4.1.7. Activated Sludge...71

4.1.8. Bak Pengendap II ( clarifier )...71

4.2 Spesifikasi Bangunan...73

4.2.1. Saluran Pembawa I Menuju Screen...73

4.2.2. Screen...73

4.2.3. Saluran Pembawa II Menuju ke Sumur Pengumpiul..74

4.2.5. Pemompaan...74

4.2.6. Flotasi...75

4.2.7.BakNetralisasi...76

4.2.8.Bak Koagulasi...77

4.2.9.Bak Flokulasi...78

4.2.10. Bak Pengendap I...78

4.2.11. Activated Sludge.. ...79

4.2.12. Bak Pengendap II ( clarifier )... ...80

4.2.13.Sludge Drying Bed...81

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 82

5.2 Saran ... 84

DAFTAR PUSTAKA ... ix

LAMPIRAN A

LAMPIRAN B

terbang (fly ash) dan abu dasar (bottom ash). Hal ini berpotensi menimbulkan bahaya bagi lingkungan dan masyarakat sekitar, jika abu terbang batubara terbawa ke perairan saat hujan, dan abu terbang batubara tertiup angin akan mengganggu pernafasan. Abu terbang mengandung Silika (SiO2), Alumina (Al2O3), Besi

Oksida (Fe2O3), sisanya adalah karbon, magnesium, dan belerang.

Tujuan penelitian ini adalah mengetahui pemanfaatan fly ash batubara sebagai adsorben untuk menyisihkan senyawa organik, mengetahui efisiensi penyisihan senyawa organik dengan menggunakan fly ash sebagai adsorben,

Variabel yang digunakan dalam penelitian ini adalah massa abu batubara dengan kisaran 1 sampai dengan 5 gram, waktu agitasi pada kisaran 30 – 150 menit. Sedangkan ketetapan yang digunakan adalah kecepatan putaran paddle pada tangki berpengaduk 150 Rpm.

Hasil terbaik yang diperoleh dari penelitian ini yaitu pada massa adsorben 5 gram dan waktu pengadukan 150 menit menghasilkan penyisihan COD sebesar 91,11 % dengan penurunan kadar awal 540 mg/l menjadi 48 mg/l, nilai ini sudah memenuhi syarat baku mutu sesuai Kep Men LH N0.112 Tahun 2003 yaitu 100 mg/l.

caused dangerous for the environment and surrounding communities, if the coa’sl fly ash brought into the waters when rain, and the coal’s fly ash blows by the wind, It will disturb breathing. Fly ash contains of Silica (Si02), Alumina (Al203),

Oxide metal (Fe203), the left are carbon,magnesium and sulphur.

The objective of this research is to know the use of coal’s fly ash as adsorben to remove dissolved organic material, to know the efficiency of the remove organic material by using fly ash as adsorben.

The variable that used in this research is the mass of the coal’s ash from 1 until 5 gram, the agitation time between 30-150 minutes. While the constancy that used is the paddle circle speed on the tank for the liquids striing of 150 rpm.

The best result from this research is that the adsorben mass of 5 gram and the stirring time of 150 minutes produce isolating COD of 91,11 % with the decreasing early content 540 mg/l became 48 mg/l, this score has already meet the standard condition based on Kep Men No.112 of 2003 that is 100 mg/l.

1.1 Latar Belaka ng

Usaha industri kecil dan kerajinan kulit di magetan telah ada sejak lama,

yaitu sejak berakhirnya perang diponegoro kurang lebih 1830 dimana sebagian

pengikut Pangeran Diponegoro terletak dari timur sampai ke Magetan, yang

kemudian mereka memulai usaha penyamakan kulit dan selanjutnya dibuat

pakaian kuda, usaha tersebut berkembang pesat dan terhenti sementara pada saat

pendudukan jepang. Setelah kemerdekaan usaha ini berkembang kembali, dan

kerajinan barang kulit Magetan menjadi sangat terkenal di luar daerah. Dalam

perkembangan selanjutnya usaha tersebut mengalami pasang surut. Pada periode

1950-1960 adalah merupakan masa keemasan dari pengusaha penyamakan

maupun kerajinan kulit , tetapi pada masa 1970-1980 keadaan berbalik dan usaha

ini mengalami penurunan yang drastis dan hampir mati, karena tidak mampu

bersaing dengan barang dari plastik, kemudian ditambah lagi dengan bebasnya

import kulit mentah, yang sampai tahun 1974 jumlah usaha penyamakan dan

kerajinan kulit Tinggal 20 unit usaha, yang sebelumnya hampir setiap rumah di

dalam kota Magetan mempunyai usaha kerajinan barang kulit.

Pembangunan tahap pertama ini selesai pada bulan Mei 1981 dan tepat pada

tanggal 6 juni 1981 LIK Magetan diresmikan oleh Menteri perindustrian RI.

Bp.Ir. A.R. Soehoed dan gubernur jawa timur Bp. Soenandar priyo soedarmo.

calon penghuni LIK mulai memindahkan usahanya serta kegiatan produksinya

kedalam lokasi LIK. Sehubungan dengan adanya otonomi daerah , UPT LIK

Magetan yang dulu bernama unit pelayanan teknis kulit dan kerajinan Anyaman

Bambu yang berada di bawah Dinas perindustrian dan perdagangan kabupaten

Magetan, sekarang berdasarkan peraturan pemerintah jawa timur nomor 2000

tanggal 18 desember 2000 tentang dinas perindustrian dan perdagangan propinsi

jawa timur menjadi UPTD di daerah Magetan dan menjadi Balai pelayanan teknis

industry kulit dan lingkungan industry kulit Magetan.

Dampak yang terjadi di pabrik penyamakan kulit magetan yaitu bau yang

tidak sedap karena terdapat kandungan amonia yang tinggi sehingga mengganggu

masyarakat sekitar.

Dengan adanya perencanaan IPAL diharapkan limbah yang telah diolah

dapat dimanfaatkan dan sesuai dengan baku mutu yang telah ditentukan Menurut

surat keputusan Gubernur Jawa Timur no. 45 tahun 2002 tentang Baku Mutu

Limbah Cair Bagi Industri atau kegiatan Industri Jawa Timur.

1.2 Mak sud dan Tujuan

Maksud dari tugas perencanaan bangunan pengolahan air buangan pabrik

kulit Magetan ini yaitu agar mahasiswa mengetahui serta memahami bagaimana

cara penentuan bangunan pengolahan air buangan yang sebenarnya dan

Sedangkan tujuan perencanaan bangunan pengolahan air buangan ini

adalah :

1. Mencegah tercemarnya badan air, sehingga air tersebut dapat digunakan

sesuai dengan peruntukannya.

2. Memperbaiki design teknis IPAL

1.3 Ruang Lingkup

Sesuai dengan tugas yang telah diberikan maka isi dari tugas ini adalah

pembuatan detail dari instalasi / bangunan pengolahan air buangan yang meliputi :

Saluran Pembawa

Screen

Koagulasi

Flokulasi

Bak Pengendap I

Activated Sludge

Bak Pengendap II

2.1 Kar akter istik Limbah Industr i Pabr ik Kulit

Komposisi air limbah sebagai bahan buangan sangat mempengaruhi sifat

dan karakteristik air limbah. Pengetahuan tentang sifat dan karakteristik air limbah

sangat membantu dalam penentuan teknik dan pelaksanaan pengolahan air

limbah. Sifat dan karakteristik air limbah yang membedakan atas 3 ( tiga )

kelompok dapat dijelaskan, sebagai berikut :

a. Sifat Fisik

1. Kandungan Zat Padat

Umumnya air limbah mengandung bahan terendap yang cukup tinggi

apabila diukur dari padatan terlarut dan padatan tersuspensi.

2. Bau

Air limbah yang mengalami proses degradasi akan menghasilkan bau. Hal

ini disebabkan karena adanya zat organik terurai secara tak sempurna

dalam air limbah. Senyawa-senyawa yang menghasilkan bau antara lain :

NH3 dan Hidrogen Sulfida ( H2S )

3. Warna

Zat terlarut dalam air limbah dapat menimbulkan warna air limbah

dekomposisi. Selanjutnya air limbah akan jernih kembali bila telah normal

kembali.

4. Temperature

Proses kegiatan sumber limbah padat menyebabkan air buangan menjadi

hangat, sehingga air limbah umumnya memiliki suhu yang lebih tinggi

disbanding dengan suhu air bersih.

b. Sifat Kimia

Berdasarkan bahan yang terkandung didalamnya, sifat kimia air limbah

digolongkan menjadi:

1. Senyawa organik

Air limbah umumnya mengandung senyawa organic 40% total padatan

yang tersusun dari unsur – unsur seperti :H, O, N, P dan S yang

bentuknya berupa senyawa protein, karbohidrat, lemak, detergen dan

pestisida.

2. Senyawa Anorganik

Keberadaan komponen – komponen anorganik dalam air limbah perlu

mendapat perhatian dalam menempatkan kualitas air limbah sebagai air

bahan buangan, karena keberadaan bahan – bahan organik ini tidak

menutup kemungkinan terkandung racun yang menambah beban dan

potensi bahaya air limbah.

c. Sifat Biologis

Keberadaan mikroorganisme dalam air limbah dapat membantu proses

air limbah tidak sesuai dengan ketentuan yang ada, justru menimbulkan

gangguan terhadap lingkungan, maka mikroorganisme dikelompokkan

menjadi 2 (dua) golongan yaitu :

1. Mikroorganisme pathogen, seperti : bakteri coli, virus hepatitis, salmonella

dan lain- lainnya

2. Mikroorganisme non pathogen, seperti : protista dan algae

Par ameter Pengolahan Air Limbah Industr i Pabr ik Kulit

Sesuai dengan sifat dan bahan air limbah, dapat diketahui

parameter-parameter antara lain :

a. Biological Oxigen Demand (BOD)

Merupakan parameter yang menunjukan banyaknya oksigen yang digunakan

untuk menguraikan senyawa organik yang terlarut dan tersuspensi dalam air

oleh aktifitas mikroba.

(MetCalf & Eddy, “Wastewater Engineering Treatment & Reuse”, 4th edition, hal: 81)

b. Chemical Oxygen Demand (COD)

Adalah nilai kebutuhan oksigen dalam ppm atau miligram/liter (mg/lt) yang

dibutuhkan dalam kondisi khusus untuk menguraikan benda organik secara

kimiawi.

c. pH (Derajat Keasaman)

Merupakan istilah untuk menyatakan intensitas keadaan asam atau basa sutau

larutan.

(MetCalf & Eddy, “Wastewater Engineering Treatment & Reuse”, 4th edition, hal: 57)

d. TSS (Total Suspended Solid)

Suatu endapan yang dapat disaring (filtrable residu) dan dapat membentuk

suatu sludge blanket yang terdiri dari bahan-bahan organik.

MetCalf & Eddy, “Wastewater Engineering Treatment & Reuse”, 4th edition, hal: 43)

e. NH3 - N

Amoniak ini disebut juga nitrogen amoniak, yang dihasilkan dari pembusukan

secara bakterial zat-zat organik dalam limbah.

( U.N. Mahida )

f. Minyak dan Lemak

Minyak dan lemak membentuk ester dan alkohol atau gliserol dengan asam

gemuk. Minyak tanah dan minyak pelumas adalah derivat atau turunan dari

minyak residu dan batubara yang berisikan karbon dan hidrogen. Minyak

2.2 Tinjauan Tentang Industr i Penyamakan Kulit

Kulit terbentuk dari reaksi serat kalogen di dalam kulit hewan dan

tannin, krom, tawas atau zat penyamak lain. Pada dasarnya untuk mengubah kulit

hewan digunakan dua proses yaitu proses rumah-balok, kulit hewan dibersihkan

dan disiapkan untuk operasi penyamakan. Pertama-tama, kulit direndam dalam air

untuk menghilangkan kotoran, darah, garam dan pupuk. Kemudian kulit

dibersihkan dengn mesin atau tangan untuk menghilangkan sisa-sisa daging yang

ada. Penghilangan bulu dilakukan secara kimiadengan tangan dan atau mesin.

Bubur kapur tohor digunakan untuk melepaskan bulu, kemudian apabila bulu itu

akan digunakan dapat dilarutkan dengan natrium sulfida. Langkah pertama dalam

proses penyamakan adalah perpendaman kulit hewan dalam larutan garam

ammonia dan enzim.Semua kulit hewan untuk penyamaan krom harus mengalami

pengasaman. Pengasaman membuat kulit hewan bersifat asam dengan

menggunakan asam sulfat dan natrium chlorida. Penyamakan itu sendiri dilakukan

di dalam tong yang berisi tannin nabati (kulit pohon, kayu, buah atau akar), atau

campuran kimi yang mengandung krom sulfat.

Pemucatan, pemberian warna coklat, cairan lemak dan pewarnaan

digunakan untuk kulit khusus. Langkah-langkah akhir seperti pengeringan,

perentangan dan penekanan kulit adalah proses kering dan tidak menghasilkan

Untuk mengantisipasi ini semua, perlu dilaksanakan pengelolaan limbah

industri penyamakan kulit berupa pengendalian dan pengolahannya, mulai dari

input bahan baku, bahan pembantu, proses, penanganan produk akhir dan ujung

akhir proses, serta usaha-usaha untuk meminimasi limbah.

( Devi Nuraini Santi, 2004 )

2.3 Kar akter istik Limbah Industr i penyamakan Kulit

Perkembangan industri saat ini telah memberikan sumbangan besar

terhadap perekonomian Indonesia. Namun di lain pihak, hal tersebut memberikan

dampak terhadap lingkungan akibat buangan industri dalam pengembangan

industri, berupa buangan air limbah ke permukaan badan air seperti sungai.

Industri penyamakan kulit merupakan salah satu contoh industri yang berbahaya

karena menghasilkan sejumlah limbah, baik berupa padatan maupun cairan yang

keduanya menimbulkan dampak pencemaran bagi lingkungan. Limbah cair atau

bahan pencemar yang dihasilkan industri penyamakan kulit antara lain krom total

(Cr), TSS, Amoniak, Chemical Oxygen Demand (COD) dan Biological Oxygen

Demands (BOD) (Bapedal :368)

Biological Oxygen Demands (BOD) atau kebutuhan oksigen biologis,

adalah jumlah oksigen yang dibutuhkan oleh mikroorganisme di dalam air

lingkungan untuk memecah (mendegradasi) bahan buangan organic yang ada di

dalam air lingkungan tersebut. Biological Oxygen Demands (BOD) memegang

peranan sangat penting untuk mengetahui kualitas perairan karena semakin tinggi

perairan tersebut semakin jelek. Standart baku mutu BOD adalah 75 mg/lt.

( SK Gubernur No. 45 Tahun 2002 )

COD adalah kebutuhan oksigen dalam proses oksidas secra kimia. Nilai

COD akan selalu lebih besar daripada BOD karena kebanyakan senyawa lebih

mudah terosidasi ecra kimia daripada secara biolgi. ( Sakti A. Siregar, 2005)

Standart baku mutu COD adalah 180 mg/lt.( SK Gubernur No. 45 Tahun 2002 ).

PH menyatakan intensitas kemasaman atau alkalinitas dari suatu cairan

encer, dan mewakili konsentrasi hydrogen ionnya. PH tidak mengukur seluruh

kemasaman atau seluruh alkalinitas ; suatu metode titrasi ( penurunan kadar )

yang dibutuhkan untuk memperkirakan jumlah yang sebenarnya daripada

keasaman atau alkali yang ada. ( U.N. Mahida :36 )

TSS (Total Suspended Solid) adalah suatu endapan yang dapat disaring

(filtrable residu) dan dapat membentuk suatu sludge blanket yang terdiri-dari

bahan-bahan organik. Standart baku mutu TSS adalah 60 mg/lt.

( SK Gubernur No. 45 Tahun 2002 )

H2S, adalah gas yang tidak berwarna, beracun, mudah terbakar dan berbau

seperti telur busuk. Gas ini dapat timbul dari aktifitas biologis ketika bakteri

mengurai bahan organik dalam keadaan tanpa oksigen (aktifitas anaerobik),

seperti di rawa, dan saluran pembuangan kotoran. Gas ini juga muncul pada gas

yang timbul dari aktivitas gunung berapi dan gas alam.Hidrogen sulfida juga

dikenal dengan nama sulfana, sulfur hidrida, gas asam (sour gas), sulfurated

hydrogen, asam hidrosulfurik, dan gas limbah (sewer gas). IUPAC menerima

eksklusif ketika menamakan campuran yang lebih kompleks.

( www.id.wikipedia.org )

Crom merupakan salah satu unsur logam yang dapat digunakan sebagai

pewarna tekstil. Bila digunakan pewarna yang mengandung logam seperti krom,

mungkin diperlukan reduksi kimia dan pengendapan dalam pengolahan

limbahnya.

Amonia adalah senyawa kimia dengan rumus NH3. Biasanya senyawa ini

didapati berupa gas dengan bau tajam yang khas (disebut bau amonia). Walaupun

amonia memiliki sumbangan penting bagi keberadaan nutrisi di bumi, amonia

sendiri adalah senyawa kaustik dan dapat merusak

kesehatan.(www.wikipedia.org.id )

Standart baku mutu yang mengatur besar kandungan Ammonia yang

diperbolehkan dibuang ke lingkungan adalah sebesar 10 mg/l.

Berdasarkan penelitian Amina,dkk (2011) dalam Muljono (1974)

menyatakan Terdapat berbagai bahan kimia yang digunakan dalam tiap tahapan

proses penyamakan yang dapat dilihat pada tabel 2.1

No Pr oses Bahan Ka rakter istik Limbah

Cair

1. Perendaman Air, Sodium

Hiplokorida

Mengandung Sodium

Hipoklorida

2 Penghilangan

kapur

Enzim, Garam

Amonium

Bersifat basa, limbah gas

amonia

3 Pencucian Air Bersifat basa

4 Pengasaman Air, Asam Sulfur,

Sodium

Bersifat asam

5 Proses krom Krom dioksida,

sodium klorida,

Sodium Bikarbonat

Bersifat asam, mengandung

6 Pemutihan Air, Natrium

karbonat, Asam

Sulfat

Bersifat asam

7 Pencucian Air Bersifat asam, mengandung

Krom

8 Fat Liquoring Minyak Mengandung Minyak

9 Pemucatan Bahan Pemucat Mengandung Zat pemucat

Sumber :Amina,dkk (2011) dalam Muljono (1974 )

2.4 Pr oses Pengolahan Limbah Cair Penyamaka n Kulit

Aliran limbah kadang perlu diolah sendiri-sendiri sesuai dengan

karakteristiknya, untuk mengurangi konsentrasi beberapa zat pencemar dalam

limbah cair. Aliran yang mengandung sulfida dapat dioksidasi untuk mengurangi

kadar sulfida. Krom hampir selalu trivalent karena tidak perlu dilakukan reduksi

bentuk heksavalennya. Aliran mengandung krom dapat diendapkan dengan

menggunakan tawas, garam besi atau polimer pada pH tinggi. Krom mungkin

dapat diperoleh kembali dengan menyaring endapan, melarutkannya kembali

dalam asam dan menggunakannya untuk penyamakan. Proses pengolahan primer

lain mliputi penyaringan, ekualisi dan pengendapan untuk mengurangi BOD dan

memperoreh padatan kembali. Pengolahan secara kimia dengan menggunakan

tawas, kapur tohor, fero-chlorida atu polielektrolit lebih lanjut dapat mengurangi

alir dan kadar limbah mungkin besar. Karena itu, harus digunakan sistem

penyamakan atau sistem laju alir tinggi. Sistem anaerob efektif, tetapi akan

mengeluarkan bau tajam dang mengganggu daerah pemukiman. Sistem-sistem

parit oksidasi, kolam aerob, sringan tetes dan Lumpur teraktifkan sudah banyak

digunakan. Danau (anaerob dan aerob) meruopakan sistem yang murah dan

efektif, apabila dirancang dan dioperasikan secara baik dan apabila tanah tersedia.

Apabila diperlukan, dapat digunakan suatu sistem untuk menghilangkan tingkat

nitrogen yang tinggi.( Devi Nuraini Santi, 2004 )

2.5 Bangunan Pengolahan Air Buangan

Bangunan Pengolahan Air Buangan mempunyai kelompok tingkat

pengolahan, pengolahan air buangan dibedakan atas:

2.5.1 Pr e Tr eatment (Pengolahan Pendahuluan)

Proses pengolahan yang dilakukan untuk membersihkan dan

menghilangkan sampah terapung dari pasir agar mempercepat proses pengolahan

selanjutnya. Unit proses pengolahannya meliputi, antara lain:

a. Screening

Screening biasanya terdiri-dari batang pararel, kawat atau grating,

perforated plate dan umumnya memiliki bukaan yang berbentuk bulat atau

persegi empat. Secara umum peralatan screen terbagi menjadi dua tipe yaitu

screen kasar dan screen halus. Dan cara pembersihannya ada dua cara yaitu

secara manual dan mekanis. Perbedaan screen kasar dan halus adalah pada

Prinsip yang digunakan bahan padat kasar dihilangkan dengan sederet

bahan baja yang diletakan dan dipasang melintang arah aliran. Kecepatan

arah aliran harus lebih dari 0.3 m/dt sehingga bahan padatan yang tertahan di

depan saringan tidak terjepit. Jarak antar batang biasanya 20-40 mm dan

bentuk penampang batang tersebut empat persegi panjang berukuran 10 mm x

50 mm. Untuk bar screen yang dibersihkan secara manual, biasanya saringan

dimiringkan dengan kemiringan 60o terhadap horisontal.

Screen berfungsi untuk :

- Menyaring benda padat dan kasar yang ikut terbawa atau hanyut dalam air

buangan supaya benda-benda tersebut tidak mengganggu aliran dalam

saluran dan tidak mengganggu proses pengolahan air buangan.

- Mencegah timbulnya kerusakan dan penyumbatan dalam saluran

pembawa.

- Melindungi peralatan seperti pompa, valve, dan peralatan lainnya.

Wire mesh

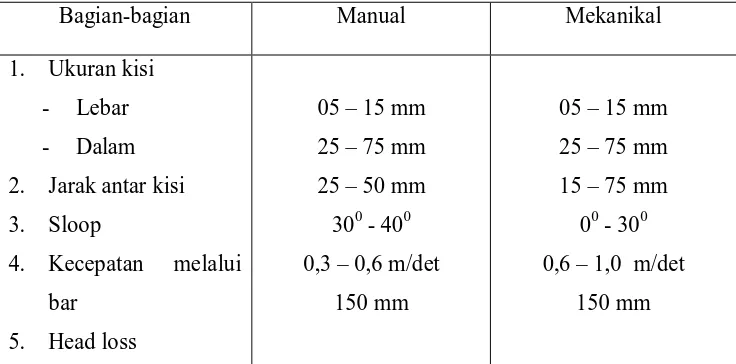

Tabel 2.2 Pembagian Screen

Bagian-bagian Manual Mekanikal

1. Ukuran kisi

- Lebar

- Dalam

2. Jarak antar kisi

3. Sloop

4. Kecepatan melalui

bar

5. Head loss

05 – 15 mm

25 – 75 mm

25 – 50 mm

300 - 400 0,3 – 0,6 m/det

150 mm

05 – 15 mm

25 – 75 mm

15 – 75 mm

00 - 300 0,6 – 1,0 m/det

150 mm

(Sumber : Metcalf & Eddy, ”Wastewater Engineering Treatment Disposal Reuse, ,hal 314)

Rumus yang digunakan :

1. Headloss pada bar screen :

(

)

α

β

.w/b 43..hv.sin h=Dimana :

h : headloss (m)

β : Faktor bentuk

w : lebar muka kisi

b : Jarak antar kisi

hv : Tekanan kecepatan air yang melalui kisi (m)

0 : Sudut terhadap horizontal

Sumber : Syed R. Qasim, Wastewater Treatment Plants, Planning, Design, and Operation, 1985,

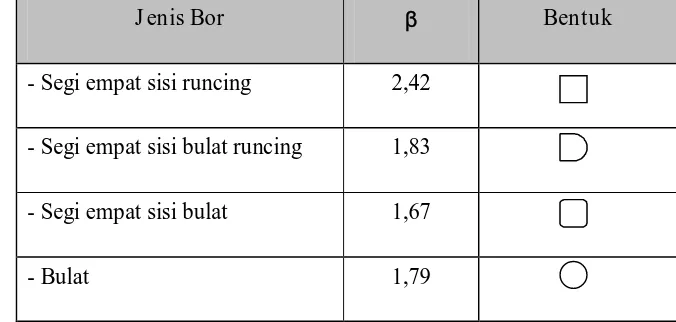

Tabel 2.3. Faktor bentuk

J enis Bor β Bentuk

- Segi empat sisi runcing 2,42

- Segi empat sisi bulat runcing 1,83

- Segi empat sisi bulat 1,67

- Bulat 1,79

(Sumber : Metcalf and Eddy, 1979 hal 186)

2. Jumlah Batang :

(

n)

b nt ws= +1. + .dengan :

Ws = lebar saluran, (m)

n = jumlah batang

b = jarak antar kisi, (m)

t = tebal kisi/bar, (m)

3. Lebar Bukaan Screen :

) . ( tn ws

wc= −

4. Kecepatan melalui kisi :

h wc

Q Vi

.

Salur an Screw Pump

Pipa inlet

5. Tekanan kecepatan melalui screen :

g Vi hv

. 2

2

=

b. Sumur Pengumpul dan Pemompaan

Sumur pengumpul merupakan unit penyeimbang, sehingga debit

dan kualitas limbah yang masuk ke instalasi dalam keadaan konstan.

Pemompaan digunakan untuk mengalirkan limbah ke unit pengolahan

selanjutnya

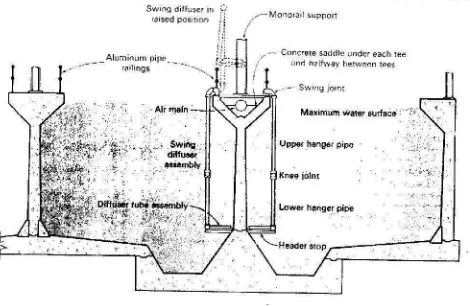

Gambar 2.2. Sumur Pengumpul dan Pompa

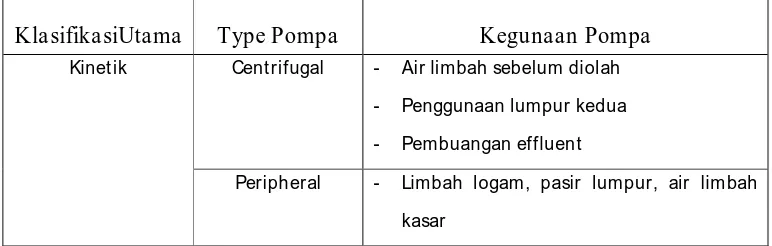

Tabel 2.4. Macam – Macam Kar akter istik Pompa

Kla sifikasiUtama Type Pompa Kegunaan Pompa

Kinet ik Cent rifugal - Air limbah sebelum diolah

- Penggunaan lumpur kedua

- Pembuangan effluent

Peripheral - Limbah logam, pasir lumpur, air limbah

Rot or - M inyak, pembuangan gas permasalahan

zat -zat kimia pengaliran lambat unt uk air

dan air buangan

Posit e Displace

M ent

SCREW

- Pasir , pengolahan lumpur pertama dan

kedua

- Air limbah pert ama

- Lumpur kasar

Diafragma

Penghisap

- Per masalahan zat kimia

- Limbah logam

- Pengolahan lumpur pertama dan kedua

(permasalahan kimia)

Air Lift - Pasir , sirkulasi dan pembuangan lumpur

kedua

Pneumat ic

Ejekt or

- Inst alasi pengolahan air limbah skala kecil

( M etcalf and Eddy, 2004)

Rumus yang digunakan :

td = Q V

V = A x H

dengan :

V = Volume sumur pengumpul (m3)

A = Luas permukaan sumur pengumpul (m2)

td = Waktu detensi (dt)

H = Kedalaman air (m)

Sumber : ( Metcalf and Eddy, Wastewater engineering Treatment and Reuse, McGraw-Hill, Inc, 1991, hal 224

2.5.2. Pengolahan Per tama (Pr imar y Tr eatment)

Pada tingkat ini umumnya mampu mereduksi BOD antara 25 – 30 % dan

mereduksi TSS 50 – 60 %. Pada proses ini terjadi proses fisik dengan unit

pengolahan meliputi:

a. Grit Chamber

Fungsinya adalah untuk mengendapkan grit atau padatan tersuspensi

yang berdiameter > 0,2 mm, seperti pasir, pecahan logam atau kaca dan

butiran kasar lainnya. Kecepatan horisontal pada grit chamber harus konstan.

Penghilangan grit dimaksudkan agar tidak terjadi penyumbatan di dalam pipa

akibat adanya endapan kasar didalam saluran. Alat ini dapat berupa

proportional weir atau pharshall flume. Pengendapan yang terjadi pada proses

ini adalah secara gravitasi.

Ada dua jenis grit chambers :

1. Horizontal Flow Grit Chamber

Debit yang melalui saluran ini mempunyai arah horizontal dan

kecepatan aliran dikontrol oleh dimensi dan unit yang digunakan atau

Gambar 2.3. Horizontal Grit Chamber

2. Aerated Grit Chamber

Saluran ini merupakan bak aerasi dengan aliran spiral dimana kecepatan

melingkar dikontrol oleh dimensi dan jumlah udara yang disuplai

b. Bak Equalisasi

Berfungsi untuk mengendapkan butiran kasar dan merupakan unit

penyeimbang, sehinggga debit dan kualits air buangan yang masuk ke

instalasi pengolahan dalam keadaan seimbang dan tidak berfluktuasi.

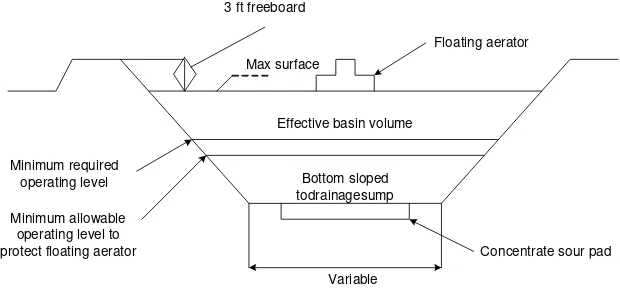

3 ft freeboard

Minimum required operating level

Minimum allowable operating level to protect floating aerator

Variable Bottom sloped todrainagesump Effective basin volume

Concentrate sour pad Floating aerator

Max surface

Gambar 2.5. Potongan Memanjang Bak Equalisasi

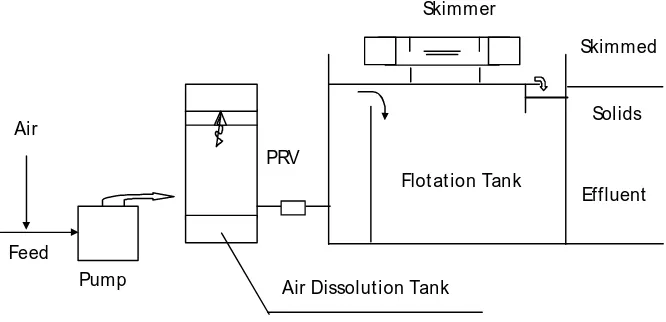

c. Flotasi

Berfungsi untuk memisahkan partikel-partikel suspensi, seperti

minyak, lemak dan bahan-bahan apung lainnya yang terdapat dalam air

limbah dengan mekanisme pengapungan.

Berdasarkan mekanismenya pemisahannya :

1. Bisa berlangsung secara fisik, yaitu tanpa penggunaan bahan untuk

membantu percepatan flotasi, hal ini bisa terjadi karena partikel-partikel

suspensi yang terdapat dalam air limbah akan mengalami tekanan ke atas

sehingga mengapung di permukaan karena berat jenisnya lebih rendah

2. Bisa dilakukan dengan penambahan bahan, yaitu : Udara atau bahan

polimer yang diinjeksikan ke dalam cairan pembawanya, yang dapat

mempercepat laju partikel ringan menuju permukaan. Untuk keperluan

flotasi, udara yang diinjeksikan jumlahnya relatif sedikit (± 0,2 m3 udara) untuk setiap m3 air limbah. Semakin kecil ukuran gelembung udara maka proses flotasi akan semakin sempurna.

Gambar 2.6. Tangki Flotasi

Rumus yang digunakan :

1. a. Operasi tanpa resirkulasi

S A

=

(

)

Sa 1 fP Sa 3 ,

1 −

Temp.,º C 0 10 20 30

Sa, mL/L 29,2 22,8 18,7 15,7

Feed

Pump Air

w s

PRV

Air Dissolut ion Tank Skimmer

Skimmed

Solids

b. Operasi dengan Resirkulasi S A =

(

)

XQ . Sa R . 1 fP Sa 3 , 1 − dengan :A/ S = perbandingan udara dengan padatan, mL udara/mg

padatan

Sa = kelarutan udara, mL/L

f = fraksi udara terlarut pada tekanan P, biasanya 0,5

P = tekanan, atm

7 , 14 7 , 14 p+

= (U.S. customary units )

3 , 101 35 , 101 p+

= (SI units)

p = gage pressure, lb/in2 gage (kPa)

Sa = padatan lumpur, mg/L

Sumber: Metcalf and Eddy, Wastewater Engineering Treatment,

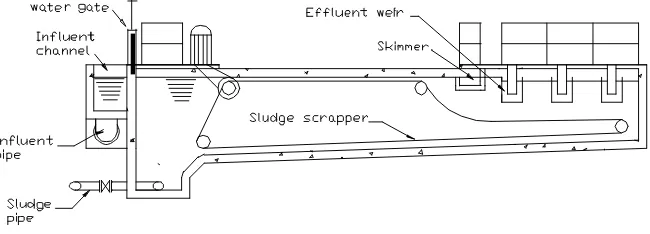

d. Bak Pengendap I

Effisiensi removal dari bak pengendap pertama ini tergantung dari

kedalaman bak dan dipengaruhi oleh luas permukaan serta waktu detensi.

Berfungsi untuk memisahkan padatan tersuspensi dan terlarut dari cairan

dengan menggunakan sistem gravitasi dengan syarat kecepatan horizontal

partikel tidak boleh lebih besar dari kecepatan pengendapan. Skimmer yang

ada pada bak pengendap I digunakan untuk tempat pelimpah lemak dan

minyak yang mengambang.

Gambar 2.7. Bak Pengendap Rektanguler

Rumus yang digunakan :

1. Setling Zone

a) Kecepatan pengendapan partikel, mengikuti hukum Stokes.

(

)

2. 1 .

18 v dρ

Ss g

Vs= −

dengan :

Vs = Kecepatan pengendapan partikel (cm/det)

g = Percepatan gravitasi (cm/det2) Ss = Spesifik gravity

v = Viskositas kinematik (cm2/det) dp = Diameter partikel (cm)

b) Check terjadinya penggerusan

(

)

[

]

12. . 1 . .

8 βα Ss gd

ρ

Vsc = −

dengan :

β = Faktor friksi porositas : 0,02 – 0,12

α = Faktor friksi hidrolis : 0,03

s = Spesifik gravity

Dimana bila Vsc > Vh maka tidak terjadi penggerusan.

c) Check terjadinya aliran pendek, ditentukan oleh Froude Number

dengan :

Vh = Kecepatan horizontal (cm/det)

R = Jari-jari hidrolis

Jika NFr > 10-5 tidak akan terjadi aliran pendek.

d) Check terjadinya aliran turbulensi ditentukan oleh Reynold

Number.

v R Vh

Nre= .

Bila Nre < 2000 untuk mencegah terjadinya aliran turbulensi.

2. Inlet Zone

Untuk memperluas aliran dari effluen ke settling zone.

Bila dipergunakan multiple openning :

(

2. .)

12.

.A g H

c Q=

dengan :

Q = Debit air buangan (m3/detik) c = Faktor kontraksi 0,6

A = Luas area total m2

H = Beda tinggi air di saluran dan di bak.

Zone ini dibatasi oleh beban pelimpah yang merupakan banyaknya air

yang melimpah perpanjang perperiode waktu.

a) Penentuan panjang weir :

HW B n Q . 〈5.

b) Tinggi diatas air weir :

2 3 . . 342 ,

0 LH

Q=

dengan :

L = Panjang weir (m)

H = Tinggi air diatas weir (m)

4. Sludge Zone

Untuk menampung material terendap dalam bentuk lumpur. Ruang

lumpur berbentuk limas terpancung.

(

)

{

' . ' 12}

.

3 A A AA

t

V = + +

dengan :

A = Luas bagian atas limas (m2) A’ = Luas bagian bawah limas (m2)

Sumber : Huisman, L, Prof. Ir., Sedimentation and Flotation

Tingkat pengolahan air buangan selalu meningkat karena

perkembangan industri yang kompleks dan meningkatnya populasi penduduk.

Populasi yang ada dalam air terdiri dari bahan-bahan organik dan an-organik

terlarut, bakteri dan plankton, dan bahan an-organik yang tersuspensi.

Komponen kasar seperti pasir dan lumpur dapat dipisah dengan cara

pengendapan secara sederhana, sedangkan partikel-partikel halus tidak dapat

dipisah dengan cara sederhana tetepi harus dilakukan flokulasi untuk

menghasilkan partikel besar yang dapat dipisahkan. Koloid adalah substans

yang berdiameter 0.1 milimikcron-100 milimicron yang sukar dipisahkan

dengan cara sedimentasi sederhana. Untuk dapat mengatasinya(hydroxide)

yang bermuatan positif. Hydroxide ini akan menetralisir koloid yang

bermuatan negatif.

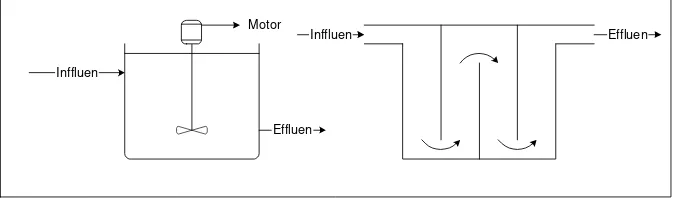

Koagulasi dapat didefinisikan sebagai proses pembentukan partikel

tak stabil dan penggabungan awal dari partikel awal tak stabil dengan cara

penambahan bahan kimia yang disebut koagulan. Untuk keperluan ini

diperlukan energi yang cukup besar dalam waktu yang relatif singkat yaitu

antara 30-60 detik, dengan gradien kecepoatan 200-500/detik. Flokulasi

adalah transportasi partikel tak stabil sehingga terjadi kontak antara partikel.

Pada flokulasi dilakukan pengadukan lambat untuk mengabungkan partikel

yang tidak stabil sehingga membentuk flok yang cepat mengendap. Nilai

gradien kecepatan bewrkisar antara 10-90/detik, dengan waktu kontak 5-10

Pengolahan dengan proses koagulasi selalui diikuti proses flokulasi.

Fungsi dari proses koagulasi untuk memberikan koagulan(alumunium sulfat,

garam besi, dan kalium hidroksida) pada air buangan. Sedangkan fungsi dari

proses flokulasi adalah untukm membentuk flok-flok. Perbedaan proses

flokulasi dan koagulasi pada kecepatan pengadukannya, proses koagulasi

memerlukan yang relatif cepat dibanding proses flokulasi.

Jenis-jenis koagulan yang sering digunakan adalah:

a. Koagulan Alumunium Sulfat

Alumunium sulfat dapat digunakan sebagai koagulan dalam pengolahan

air buangan. Koagulan ini membutukkan kehadiran alkalinitas dalam air

untuk membentuk flok. Dalam reaksi koagulasi, flok alum dituliskan

sebagai Al(OH)3. Mekanisme koagulasi ditentulkan oleh Ph, konsentrasi

koagulan dan konsentrasi koloid. Koagulan dapat menurunkan pH dan

alkalinitas karbonat. Rentang pH agar koagulasi dapat berjalan dengan

baik antara 6-8. Didalam air koagulan alum akan mengalami proses

disosiasi, hidrolisa dan polimerisasi.

Reaksi disosiasi:

Al2(SO4)3 2Al³. 3SO4²-

Reaksi hidrolisa:

Reaksi polimerisai ion komplek

[Al(H2O)6]3+ + H+O [Al(H2O)5 OH]2+ +H2O

[Al(H2O)5 OH]2+ +H2O [Al(H2O)4 (OH)2]4+ +H2O

b. Koagulan Ferri Clorida

c. Koagulan Chlorinated Copperas (Fe(SO4)3), Fe Cl3 . 7H2O

d. Koagulan Poly Aluminium Chloride(PAC)

Komponen-komponen pengaduk lambat/mekanismnya diantaranya adalah:

- Impeler

- Motor

- Controller

- Reducer

- Sist Transmisi

- Shaft

- Bearing

Kendala yang yang ada pada pengaduk lambat adalah:

- Kurang Fleksibel Terhadap Perubahan Kualitas Air Baku

- Sulit Beradaptasi Terhadap Perubahan Debit

- Headloos Besar

1. Flokulasi mekanis

2. Flokulasi hidrolis

- Baffle channel flocculator

- Gravel bed flocculator

- Hidrolic jet flokulator

3. Flokulasi pneumatis

Pengolahan dengan proses koagulasi selalu diikuti dengan proses

flokulasi. Pengolahan dengan cara ini diperlukan untuk mengolah limbah

yang tingkat kekeruhannya cukup tinggi yang disebabkan oleh zat

pencemar.

Perbedaan proses koagulasi dengan flokulasi adalah pada

kecepatan pengadukannya. Koagulasi diperlukan pengadukan yang relatif

cepat sedangkan flokulasi pengadukannya secara perlahan.

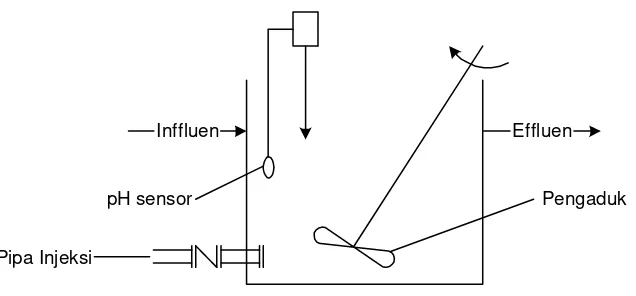

Inffluen

Effluen

Inffluen Effluen

Motor

Gambar 2.8. Koagulasi – Flokulasi

f. Netralisasi

Air buangan industri dapat bersifat asam atau basa/alkali, maka sebelum

diteruskan ke badan air penerima atau ke unit pengolahan secara biologis

diantara nilai 6,5 – 8,5. Sebenarnya pada proses biologis tersebut

kemungkinan akan terjadi netralisasi sendiri dan adanya suatu kapasitas

buffer yang terjadi karena ada produk CO2 dan bereaksi dengan kaustik dan

bahan asam

Larutan dikatakan asam bila : H+ > H- dan pH < 7 Larutan dikatakan netral bila : H+ = H- dan pH = 7 Larutan dikatakan basa bila : H+ < H- dan pH > 7

Ada beberapa cara menetralisasi kelebihan asam dan basa dalam limbah cair,

seperti :

- Pencampuran limbah.

- Melewatkan limbah asam melalui tumpukan batu kapur.

- Pencampuran limbah asam dengan Slurry kapur.

- Penambahan sejumlah NaOH, Na2CO3 atau NH4OH ke limbah asam.

- Penambahan asam kuat (H2SO4,HCl) dalam limbah basa.

- Penambahan CO2 bertekanan dalam limbah basa.

Effluen

Pengaduk pH sensor

Inffluen

Pipa Injeksi

Gambar 2.9. Netralisasi

2.5.3. Pengolahan Sek under (Secondar y Tr eatment)

Pengolahan sekunder akan memisahkan koloidal dan komponen organik

terlarut dengan proses biologis. Proses pengolahan biologis ini dilakukan secara

aerobik maupun anaerobik dengan efisiensi reduksi BOD antara 75 - 90 % serta

90 % SS.

Macam-macam pengolahan sekunder adalah:

1. Pengolahan lumpur ak tif (aktivated sludge)

Untuk mengubah buangan organik, menjadi bentuk anorganik yang lebih

stabil dimana bahan organik yang lebih terlarut yang tersisa setelah

prasedimentasi dimetabolisme oleh mikroorganisme menjadi CO2 dan H2O,

sedang fraksi terbesar diubah menjadi bentuk anorganik yang dapat

dipisahkan dari air buangan oleh sedimentasi. Adapun proses didalam

activated sludge, yaitu :

Pada sistem konvensional terdiri dari tanki aerasi, secondary clarifier dan

recycle sludge. Selama berlangsungnya proses terjadi absorsi, flokulasi

dan oksidasi bahan organic

Gambar 2.10. Activated sludge sistem konvensional

b. Nonkovensional

1) Step aerasi

- Merupakan type plug flow dengan perbandingan F/M atau subtrat

dan mikroorganisme menurun menuju autlet.

- Inlet air buangan masuk melalui 3 - 4 titik ditanki aerasi dengan

masuk untuk menetralkan rasio subtrat dan mikroorganisme dan

mengurangi tingginya kebutuhan oksigen ditik yang paling awal.

- Keuntungannya mempunyai waktu detensi yang lebih pendek Clarifier Raw

w at er/ primary

Reakt or

Sludge Wasr Secondary

2) Tapered Aerasi

Hampir sama dengan step aerasi, tetapi injeksi udara ditik awal lebih

tinggi. Udara

influent

Sludge ret urn Sludge

Wast e Secondary clar ifier

Gambar 2.11. Step Aerasi

Udar a

influent

Sludge ret urn Sludge

Wast e Secondary clarif ier

reakt or

3) Contact Stabilisasi

Pada sistem ini terdapat 2 tanki yaitu :

- Contact tank yang berfungsi untuk mengabsorb bahan organik

untuk memproses lumpur aktif.

- Reaeration tank yang berfungsi untuk mengoksidasi bahan organik

yang mengasorb ( proses stabilasi ).

4). Pure Oxygen

Oksigen murni diinjeksikan ke tanki aerasi dan diresirkulasi.

Keuntungannya adalah mempunyai perbandingan subtrat dan

mikroorganisme serta volumetric loading tinggi dan td pendek. Udara

inf luent

Secondary clarif ier cont act t ank

reakt or

5). High Rate Aeration

Kondisi ini tercapai dengan meninggikan harga rasio resirkulasi, atau

debit air yang dikembalikan dibesarkan 1 - 5 kali. Dengan cara ini

maka akan diperoleh jumlah mikroorganisme yang lebih besar. O2 murni resirkulasi O2

reakt or

sludge ret urn sludge

w ast e secondary

clarifier

Gambar 2.14. Pure Oxygen

influent

Secondary clarifier

reaktor

Effluent

Sludge ret urn

Sludge

w ast e

6). Extended Aeration

Pada sistem ini reaktor mempunyai umur lumpur dan time detention

(td) lebih lama, sehingga lumpur yang dibuang atau dihasilkan akan

lebih sedikit.

7). Oxidation Dicth

Bentuk oksidation ditch adalah oval dengan aerasi secara mekanis,

kecepatan aliran 0,25 - 0,35 m/s.

raw w at er/ primary

inf luent

Secondary clarifier

reakt or

Effluent

Sludge ret urn

Sludge

w ast e

Gambar 2.16. Extended Aeration

Effluent Influent

Sludge

Aer at or

Secondary

Clarifier

2. Pengolahan dengan Kolam Aerobik

a. Aerobik Lagoon

Aerobik lagoon adalah salah satu bentuk pengolahan biologis yang

sederhana. Kolam stabilisasi secara biologis akan membutuhkan area yang

luas dengan kedalaman yang dangkal. Dengan kolam semacam ini maka

kondisi aerobik akan terpelihara dengan adanya alga dan bakteri.

Kolam stabilisasi secara aerobik mengandung bakteri dan algae

dalam kondisi aerobik disepanjang kedalaman. Ada dua tipe pengolahan

aerobik lagoon, yaitu tipe high rate yaitu dengan memaksimalkan produksi

algae, pada kedalaman lagoon sekitar 15 – 45 cm.

Tipe yang kedua biasanya disebut sebagai oksidation atau

stabilisation lagoon, dengan cara memaksimalkan konsentrasi oksigen

yang dihasilkan, kedalaman lagoon sampai 1,5m. Untuk mencapai hasil

terbaik, lagoon diaduk secara periodik dengan pompa atau surface

aeration.

Prinsip pengolahan ini adalah, bahan organik yang terlarut dalam air

dioksidasi oleh bakteri aerobik dan fakultatif dengan menggunakan

oksigen yang dihasilkan oleh algae yang tumbuh disekitar permukaan air.

Proses reaksi fotosintesis dan reaksi yang dilakukan algae dapat ditulis

sebagai berikut::

CO2 + 2H2O + cahaya matahari → CH2O + O2 + H2O

Sel Baru Algae

Respirasi

CH2O + O2→ CO2 + 2H2O

b. Aerated Lagoon

Aerated lagoon merupakan pengembangan dari aerobik lagoon yaitu

dengan memasang surface aerator untuk mengatasi bau dan beban organik

yang tinggi.

Pada proses aerated lagoon pada prinsipnya sama dengan extended

aeration pada proses lumpur aktif, poerbedaannya terletak pada kedalaman

air yang dangkal dan oksigen diperoleh dari surface aerator atau diffuser

aerator. Dalam aerated lagoon semua zat padat dipertahankan dalam

keadaan tersuspensi. Pada sistem ini tanpa dilakukan dan biasanya diikuti

dengan kolam pengendapan yang besar.

Aerated Lagoon

Kolom Pengendapan Air Baku

c. Kolam Fakultatif

Kolam fakultatif merupakan kolam dengan kedalaman 1 – 2,5 meter.

Pada kolam ini kedalaman air terbagi menjadi tiga zona yaitu zona aerobik

di bagian atas, zona fakultatif di bagian tengah, dan zona anaerobik di

bagian bawah atau dasar kolam. Proses penurunan BOD atau organik

COD terjadi karena adanya aktivitas reaksi simbiosis antara algae dan

bakteri.

Algae yang menempati bagian atas akan melakukan fotosintesis

pada siang hari, sebagai hasilnya produksi oksigen yang cukup tinggi

terjadi pada siang hari. Oksigen terlarut yang dihasilkan akan

dimanfaatkan oleh bakteri aerob untuk proses penguraian zat organik

dalam air buangan (sebagai BOD). Pada bagian ini terjadi proses biologi

secara aerobik (full aerobic), dan pada bagian ini juga dimungkinkan

terjadinya proses nitrifikasi. CO2 yang dihasilkan oleh bakteri akan

digunakan oleh algae sebagai sumber karbon pada proses fotosintesis.

Pada lapisan kedua jumlah oksigen relatif lebih sedikit. Hal ini

disebabkan berkurangnya algae atau cahaya matahari yang masuk ke

lapisan ini. Kondisi yang ada adalah antara aerobik dan anaerobik. Pada

siang hari mendekati aerobik dan pada malam hari cenderung anaerobik

sehingga disebut sebagai kondisi fakultatif. Bakteri yang berperan

Pada lapisan di atas dasar kolam terjadi proses anaerobik atau tanpa

adanya oksigen. Zat padat yang mudah mengendap atau mikro organisme

yang mati akan mengendap di dasar kolam. Pada kondisi demikian terjadi

dekomposisi zat organik secara anaerobik dan dihasilkan gas-gas CO2,

NH3, H2S, dan CH4. Proses denitrifikasi juga dimungkinkan terjadi di

zona ini.

Gambar 2.19. Kolam Fakultatif

3. Pengolahan Anaerobik

a. Fixed Bed Reaktor

Prinsip operasi dari fixed bed reactor adalh air limbah yang dapat menuju

keatas (up flow) ataupun kebawah (down flow ) melalui suatu kolam yang

terisi media pendukung . Permulaan media tersebut berfungsi untuk

menempel mikroba dan menangkap flok yang tidak bisa menempel.

Mikroba yng menempel bertanggung jawab dalam proses stabilisasi air

limbah .Pada saat awal prose perlu seeding dengan merendam media filter

clogging oleh karena itu perlu di lakukan penggelontoran. Apabila carbon

bed sudah jenuh maka carbon bed akan digantikan dengan yang baru

Underdrain System Waste Influent Influent Distributor Surface Wash Carbon Bed Wash Water Transport Water Effluent Carb

on Slurry Lln

e

Drain Drain Transport Water

Spe ni Carbon Dra m Tank R ege n erated Carb on I n ventury T a nk

Gambar 2.20. Fixed Bed Reactor

b. Fludized Bed Reaktor

Merupakan reaktor dengan media pasir yang dialiri air limbah

dengan debit tertentu. Pada reaktor ini banyak biomassa menempel pada

media yang berukuran kecil sebagai biofilm. Biomassa yang menyelimuti

partikel media berada pada kondisi terekspansi [bergerak melayang-

Besarnya kecepatan partikel dicapai dengan mengatur besarnya tingkat

resirkulasi. Ukuran dan densitas dari media merupakan penentu dari

kestabilan sistem operasi dan ekonomis tidaknya reator. Dalam reaktor ini

tidak ada injeksi oksigen sehingga reaktor dalam keadaan tertutup.

Fluidized Bed

Recycle Pump

Influen t

Sand Trap Effluent Gas

Gambar 2.21. Fluidized Bed Reactor

c. Anaerobik lagoon

Pada anaerobik lagoon kedalaman air dapat mencapai 6 meter.

Kondisi anaerobik dapat dicapai dengan memberikan beban organik yang

tinggi sehingga terjadi deoksigenisasi, adanya lapisan scum (busa) pada

permukaan air kolam berguna untuk mencegah masuknya oksigen dari

merupakan hasil kerja bakteri anaerobik thermophilik dengan proses

digestion.

Proses pengolahan yang terjadi analog dengan single stage

anaerobic digestion dimana asam organik dibentuk oleh bakteri dengan

memecah organik komplek. Selanjutnya asam yang terbentuk diubah

menjadi gas methane, gas karbon dioksida, sel dan produk lain yang stabil.

Air baku yang diolah bercampur di bagian bawah, hal ini dicapai

dengan cara melakukan pemasangan pipa inlet di bagian dasar kolam

menuju ke tengah kolam. Pipa inlet dalam keadaan terbenam pada kolam.

Bahan yang mudah mengapung seperti minyak, lemak dan zat padat yang

ringan akan berada di bagian permukaan air dan biasanya menutupi

seluruh permukaan air. Dengan demikian panas yang dihasilkan di seluruh

kedalaman kolam dapat dipertahankan. Pada tipe ini tidak diperlukan

pemanasan, equalisasi, mixing, maupun sirkulasi lumpur. Keutamaan dari

pengolahan jenis adalah mempunyai kemampuan mengolah dengan beban

yang tinggi serta tahan terhadap perubahan debit dan kualitas air limbah

(shock loading). Untuk mencegah terjadinya perembesan air limbah pada

dinding dan dasar kolam dapat dipasang lapisan kedap air (misal: plastik,

Gambar 2.22. Anaerobik Lagoon

d. Upflow Anaerobik Sludge Blanket (UASB)

Pada prinsipnya reaktor UASB terdiri dari lumpur padat yang

berbentuk butiran. Lumpur atau sludge tersebut ditempatkan dalam suatu

reaktor yang didesain dengan aliran ke atas. Air limbah mengalir melalui

dasar bak secara merata dan mengalir secara vertikal, sedangkan butiran

sludge akan tetap berada atau tertahan dalam reaktor.

Karakteristik pengendapan butiran sludge dan karakteristik air

limbah akan menentukan kecepatan upflow yang harus dipelihara dalam

reaktor. Biasanya kecepatan aliran ke atas berada pada rentang 0,5 – 0,3

m/jam. Untuk mencapai formasi sludge blanket yang memuaskan, pada

saat kondisi hidrolik puncak (debit puncak) kecepatan dapat mencapai

antara 2 – 6 m/jam.

Gas yang terperangkap dalam butiran sludge sering mendorong

sludge tersebut ke bagian atas reaktor, yang disebabkan oleh berkurangnya

densitas butiran. Untuk itu diperlukan pemisahan butiran sludge di luar

reaktor dan kemudian dikembalikan lagi ke dalam reaktor. Hal ini dapat

bagian atas reaktor. Gas yang terbentuk dapat ditampung dalam separator

tersebut dan sludge dikembalikan lagi ke reaktor.

Masalah yang dihadapi pada UASB terutama adalah sludge yang

bergerak naik yang disebabkan oleh turunnya densitas sludge. Disamping

itu juga turunnya aktivitas spesifik butiran. Beragamnya densitas sludge

memberikan ketidak seragaman sludge blanket sehingga sebagai

akibatnya sludge akan ikut keluar reaktor

Tingginya konsentrasi suspended solid dan fatty mineral dalam air

limbah juga merupakan masalah operasi yang serius. Suspended solid

dapat menyebabkan penyumbatan (clogging) atau channeling. Adsorbsi

suspended solid pada sludge juga akan mempengaruhi proses dan air

limbah yang mengandung protein atau lemak menyebabkan pembentukan

busa.

Keuntungan :

- Kebutuhan energi rendah

- Kebutuhan lahan sedikit

- Biogas berguna

- Kebutuhan nutrien sedikit

- Sludge mudah diolah/dikeringkan

- Tidak mengeluarkan bau dan kebisingan

Gambar 2.23. Upflow Anaerobik Sludge Blanke

2.5.4 Pengolahan Lumpur

Dari pengolahan air limbah maka hasilnya adalah berupa lumpur yang

perlu diadakan pengolahan secara khusus agar lumpur tersebut tidak mencemari

lingkungan dan dapat dimanfaatkan kembali untuk keperluan kehidupan. Sludge

dalam disposal sludge memiliki masalah yang lebih kompleks. Hal ini disebabkan

karena :

a. Sludge sebagian besar dikomposisi dari bahan-bahan yang responsibel untuk

menimbulkan bau.

b. Bagian sludge yang dihasilkan dari pengolahan biologis dikomposisi dari

bahan organik.

c. Hanya sebagian kecil dari sludge yang mengandung solid (0,25% - 12%

Tujuan utama dari pengolahan lumpur adalah :

- Mereduksi kadar lumpur

- Memanfaatkan lumpur sebagai bahan yang berguna seperti pupuk dan sebagai

penguruk lahan yang sudah aman.

Unit pengolahan lumpur meliputi :

a. Sludge Thickener

Sludge thickener adalah suatu bak yang berfungsi untuk

menaikkan kandungan solid dari lumpur dengan cara mengurangi porsi

fraksi cair (air), sehingga lumpur dapat dipisahkan dari air dan

ketebalannya menjadi berkurang atau dapat dikatakan sebagai pemekatan

lumpur. Tipe thickener yang digunakan adalah gravity thickener dan

lumpur berasal dari bak pengendap I dan pengendap II. Pada sistem

gravity thickener ini, lumpur diendapkan di dasar bak sludge thickener.

Gambar 2.24. Sludge Thickener

b. Sludge Digester

Sludge digester berfungsi untuk menstabilkan sludge yang

dihasilkan dari proses lumpur aktif dengan mengkomposisi organik

material yang bersifat lebih stabil berupa anorganik material sehingga

lebih aman untuk dibuang.

Sumber: Metcalf and Eddy, Waste Water Engineering Treatment Disposal and Reuse, hal 401

c. Sludge Drying Bed

Sludge drying bed merupakan suatu bak yang dipakai untuk

mengeringkan lumpur hasil pengolahan dari thickener. Bak ini berbentuk

persegi panjang yang terdiri dari lapisan pasir dan kerikil serta pipa drain

untuk mengalirkan air dari lumpur yang dikeringkan. Waktu pengeringan

Tabel 2.7 Kapasitas removal tiap bangunan

Unit Removal Nilai Sumber

- Final & Coarse

Screen

- Suspendid Solid

- BOD

- COD

20 – 30%

20 – 30%

-

Syed R. Qasim

Wast e Wat er Treat ment Plant (

Hal 156 )

- M ikro Screen - Suspendid Solid

- BOD

- COD

10 – 80%

-

-

M et calf & Eddy ( Hal 327 )

- Flot asi - M inyak & Lemak

- Suspendid Solid

- BOD

- COD

85 – 90%

-

-

-

Eckenf elder ( Hal 73 )

- Koagulasi &

Flokulasi

- Suspendid Solid

- BOD

- COD

92 – 98%

35 – 70%

-

Eckenf elder ( Hal 97 )

- Bak Pengendap I - Suspendid Solid

- BOD

- COD

50 – 70%

24 – 40%

-

M et calf & Eddy ( Hal 396 )

- Activat ed Sludge - Suspendid solid

- BOD

- COD

80 – 85%

-

80 – 85%

2.6. Pr ofil Hidrolis

1. Kehilangan tekanan pada bangunan pengolahan

Untuk membuat profil hidrolis perlu perhitungan kehilangan

tekanan pada bangunan. Kehilangan tekanan akan mempengaruhi

ketinggian muka air di dalam bangunan pengolahan ( saluran terbuka )

a. Kehilangan tekanan pada saluran terbuka

Rumus yang digunakan : 1 2/3 1/2

S R N

V =

Dimana :

V : Kecepatan air ( m/dt )

N : Koefisien tekanan ( tergantung material )

R : Jari-jari hidrolis ( m )

S : Slope

b. Kehilangan tekanan pada bak

Rumus yang digunakan :

g V

. 2

2

c. Kehilangan tekanan pada pintu

He :

g V Ce

d. Kehilangan tekanan pada weir, sekat, ambang dan sebagainya harus di

hitung secara khusus.

2. Kehilangan tekanan pada perpipaan dan aksesoris

Kehilangan tekanan pada saluran terbuka berbeda dengan cara

menghitung saluran tertutup.

a. Kehilangan tekanan pada perpipaan.

Cara yang mudah dengan monogram “Hazen William” Q atau V

diketahui maka S didapat dari monogram.

Rumus yang digunakan : L x S

b. Kehilangan tekanan pada aksesoris

Cara yang mudah adalah dengan mengekivalen aksesoris tersebut

dengan panjang pipa, di sini juga digunakan monogram untuk

mencari panjang ekivalen sekaligus S.

c. Kehilangan tekanan pada pompa

Bisa dihitung dengan rumus, grafik karakteristik pompa serta

dipengaruhi oleh banyak faktorseperti jenis pompa, cara pemasangan

d. Kehilangan tekanan pada alat pengukur flok

Cara perhitungannya juga dengan bantuan monogram.

3. Tinggi muka air

Kesalahan dalam perhitungan tinggi muka air dapat terjadi

kesalahan dalam menentukan elevasi ( ketinggian ) bangunan

pengolahan, dalam pelaksanaan pembangunan sehingga akan dapat

mempengaruhi pada proses pengolahan. Kehilangan tekanan bangunan

(saluran terbuka dan tertutup) tinggi terjunan yang direncanakan ( jika

ada ) akan berpengaruh pada perhitungan tinggi muka air.

Perhitungan dapat dilakukan dengan cara :

1. Menentukan tinggi muka air bangunan pengolahan yang paling

akhir.

2. Tambahkan kehilangan tekanan antara clear well dengan bagunan

sebelumnya pada ketinggian muka air di clear well.

3. Didapat tinggi muka air bangunan sebelum clear well demikian

seterusnya sampai bangunan yang pertama sesudah intake.

4. Jika tinggi muka air bangunan sesudah intake ini lebih tinggi dari

tinggi muka air sumber maka diperlukan pompa di intake untuk

3.1 Data Kar akter istik Limbah Industr i Pabr ik Kulit

Untuk dapat merencanakan suatu unit pengolahan limbah cair dari

pengolahan kualitas lingkungan, maka perlu pemahaman karakteristik limbah cair

baik kuantitas maupun kualitasnya. Dengan data limbah cair pabrik penyamakan

kulit yang mempunyai debit ( Q ) = 750 m3/hari dan parameter – parameternya sebagai berikut :

Table 3.1 Karakteristik Limbah cair Pabrik Kulit

N0 Parameter Kadar (mg/l)

1 BOD 327

2 COD 865

3 TSS 196

4 Chrom 0,7

5 Amonia 97

Dengan karakteristik limbah seperti tercantum diatas, maka diperlukan

pengolahan lebih lanjut sehingga diharapkan dapat sesuai dengan baku mutu

3.2 Standar t Baku Mutu

proses pengolahan dilakukan untuk memenuhi standart baku mutu wilayah

setempat. Jika pabrik yang akan diolah berada di wilayah Jawa Timur maka

digunakan Keputusan Gubernur Kepala Daerah Tingkat I Jawa Timur Nomor 45

Tahun 2002 tentang baku mutu limbah cair bagi industri di Jawa Timur.

Tabel 3.2. Baku Mutu Limbah Cair Industri Penyamakan Kulit.

Baku Mutu Limbah Cair SK. Gubernur Jatim No.45 Tahun 2002

Volume Limbah Cair maximum persatuan bahan baku : 50 m3/ton Bahan baku kulit kering proses lengkap : 30 m3/ton Bahan baku kulit kering sampai proses wet blue : 20 m3/ton

Parameter

Kadar Maksimum ( mg / lt )

Proses lengkap Sampai wet

blue

Bahan Baku

Wet Blue

BOD5 100 100 75

COD 250 250 200

CromTotal 0,5 0,5 0,3

TSS 100 100 75

NH3 – N 10 10 5

Minyak Lemak 5 5 3

H2S ( sulfida ) 0,80 0,80 0,5

pH 6 - 9

3.3 Diagr am Alir

secara umum skema/diagram alir proses pengolahan limbah cair di

lingkungan Industri kecil ( LIK ) Magetan yaitu

Saluran Pembawa

Screen

Koagulasi

Flokulasi

Bak Pengendap I

Activated Sludge

Bak Pengendap II

1) Saluran pembawa

Sebagai saluran penghubung antara unit pengolahan yang satu dengan unit

pengolahan yang lainnya. Misalnya saluran pembawa dari screen menuju bak

penampung.

2) Screening

Screening biasanya terdiri dari pararel bars, roads atau urines, grating. Wire

mesh atau perforated plate yang umumnya memiliki bukan berbentuk bulat

atau persegi empat. Screen yang terbuat dari pararel bars atau roads disebut

track. Istilah screen lebih sering digunakan jenis wire doth atau perforated

plates. Screen berfungsi untuk menyaring benda-benda padat dan kasar yang

dapat menimbulkan kerusakan dan gangguan pada saluran pembawa serta

untuk melindungi pompa, value, dan peralatan lainnya.

3). Koagulasi - Flokulasi

Sebagai unit pengadukan cepat (koagulasi) dengan menambahkan koagulan

agar suspended solid dapat menggumpal dan pengadukan lambat (flokulasi)

untuk pembentukan flok

4). Bak Pengendap I

Sebagai unit pemisah padatan tersuspensi dan terlarut dari cairan dengan sistem

gravitasi dengan syarat kecepatan horisontal partikel tidak boleh lebih besar

5). Activated Sludge

Untuk menurunkan beban organik yang terdapat dalam air buangan dengan

cara mengubah buangan organik menjadi bentuk anorganik yang lebih stabil

melalui metabolisme oleh mikroorganisme menjadi CO2 dan H2O.

6). Bak Pengendap II

Untuk menyempurnakan pemisahan padatan tersuspensi dalam limbah yang

telah diolah pada activated sludge.

7). Sludge Drying Bed

Sebagai unit yang dipakai untuk mengeringkan lumpur hasil pengolahan bak

4.1 NERACA MASSA

Debit ( Q ) = 750 m3/hr

Data Kar akter istik Limbah Penyamakan Kulit

4.1.1 Scr een

% Removal : TSS = 1 kg/hr = 12,5 mg/l

Saluran Pembawa Koagulasi & Flokulasi

Input Output

No Parameter Data Perencanaan Baku mutu

1 BOD 327mg/l=0,0327kg/m3= 24 kg/hr 100mg/l=0,01kg/m3= 8 kg/hr

2 COD 865mg/l=0,0865kg/m3= 64 kg/hr 250mg/l=0,025kg/m3= 20 kg/hr

3 TSS 196mg/l=0,0196kg/m3= 8 kg/hr 100mg/l=0,01kg/m3= 8 kg/hr

4 NH3-N 97mg/l=0,0097kg/m3= 7 kg/hr 10mg/l=0,001kg/m3= 0,8 kg/hr

5 Chrom 0,75mg/l=0,00007kg/m3= 0,05kg/hr 0,5mg/l=0,00005kg/m3= 0,04 kg/hr

No. Parameter % Removal Input Output I Output II Baku mutu 1. 2. 3. 4. 5. BOD COD TSS NH3-N Chrom - - - - - 327 865 196 97 0,75 - - 12,5 - - 327 865 183,5 97 0,75 100 250 100 10 0,5

4.1.2 Koagulasi & Flokulasi

% Removal : TSS = 33 %

Cr = 93 %

( Sumber : Eckenfelder, jr., Industrial Water pollution control, hal 156 )

Td ( waktu detensi ) = 20 – 60 dtk

( Sumber :Reynold, hal 182 )

Screen Bak Pengendap I

Input Output

No. Parameter % Removal Input Output I Output II Baku mutu 1. 2. 3. 4. 5. BOD COD TSS NH3-N Chrom - - 33