Dampak Penggantian Bahan Bakar dari HSD ke B20 Terhadap Kerusakan Komponen Diesel Engine

Sheila Asyifa

1*, Dianta Mustofa Kamal

2, Budi Santoso

11 Program Studi Pembangkit Tenaga Listrik, Jurusan Teknik Mesin, Politeknik Negeri Jakarta, Jl. Prof. G. A. Siwabessy, Kampus UI, Depok, 16425

2Program Magister Terapan Rekayasa Teknologi Manufaktur, Politeknik Negeri Jakarta, Kampus UI Depok, 16424

Abstrak

Mesin diesel merupakan komponen utama pada sistem lokomotif yang digunakan sebagai penggerak generator untuk membangkitkan listrik. Terdapat penggantian jenis bahan bakar yang digunakan pada mesin diesel lokomotif PT XYZ dari bahan bakar HSD menjadi biodiesel B20 yang berpengaruh terhadap beberapa komponen mesin diesel. Oleh karena itu diperlukan penanganan khusus untuk memperbaiki kinerja komponen dengan cara melakukan startegi pemeliharaan yang tepat. Metode yang digunakan dalam penentuan pemeliharaan menggunakan metode RCM untuk memperoleh pemeliharaan dan interval waktu pemeliharaan yang sesuai pada suatu komponen dan metode FMEA untuk menganalisis penyebab kegagalan dan penentuan komponen kritis. Dari hasil perhitungan, diperoleh nilai RPN tertinggi yaitu komponen fuel filter sebesar 115,3. Lalu diperoleh interval waktu pemeliharaan untuk penggunaan bahan bakar B20 pada komponen fuel filter kotor memiliki interval waktu 2300 jam, cylinder retak memiliki interval waktu 3678,43 jam, fuel pump terganggu memiliki interval waktu 678,42 jam, rembesan cylinder head memiliki interval waktu 3941 jam, paking exhaust rusak memiliki interval waktu 1839,35 jam, bocoran pipa air memiliki interval waktu 2500,84 jam dan nozzle injector dengan pembakaran tidak sempurna memiliki interval waktu 2299,6 jam.

Kata-kata kunci: RCM, FMEA, kegagalan, interval pemeliharaan, mesin diesel

Abstract

Diesel engine is the main component in the locomotive system which is used as a generator to generate electricity. There is a change in fuel type used in PT XYZ locomotive diesel engine from HSD fuel to B20 biodiesel which affects several components of the diesel engine. Therefore, special handling is needed to improve component performance by carrying out appropriate maintenance strategies. The method used in determining maintenance uses RCM method to obtain maintenance and the appropriate maintenance time interval for components and FMEA method to analyze the causes of failure and determine the critical components. From the calculation results, the highest RPN value is fuel filter component of 115.3. Then the maintenance time interval for the use of B20 fuel for the dirty fuel filter component has an interval of 2300 hours, cracked cylinder has an interval of 3678.43 hours, breakdown fuel pump has an interval of 678.42 hours, cylinder head seepage has an interval of 3941 hours, damaged exhaust gasket has an interval of 1839.35 hours, leaking water pipe has an interval of 2500,84 hours and injector nozzle with incomplete combustion has an interval of 2299.6 hours.

Keywords: RCM, FMEA, failure, maintenance interval, diesel engine

*Corresponding author E-mail address: [email protected]

1. PENDAHULUAN

Latar Belakang Penelitian

Mesin diesel merupakan salah satu komponen utama untuk melakukan kerja pada sistem lokomotif. Dalam lokomotif terdapat beberapa sistem utama lainnya yaitu sistem mekanik rangka bawah, sistem angin dan sistem elektrik. Mesin diesel digunakan sebagai penggerak generator untuk membangkitkan listrik yang selanjutnya dialirkan ke motor traksi untuk menggerakkan roda [1].

Terdapat penggantian jenis bahan bakar yang digunakan pada mesin diesel lokomotif PT XYZ dari bahan bakar High Speed Diesel (HSD) menjadi biodiesel B20 karena adanya ketentuan dari pemerintah untuk mewajibkan pencampuran 20% biodiesel dengan 80% bahan bakar minyak jenis solar berdasarkan Peraturan Menteri Energi dan Sumber Daya Mineral.

Penggantian jenis bahan bakar yang digunakan memiliki pengaruh terhadap beberapa komponen mesin diesel karena tidak dilakukannya penanganan khusus. Sejak dilakukan penggantian bahan bakar, frekuensi kegagalan pada beberapa komponen menjadi lebih sering dari biasanya seperti nozle yang tersumbat, filter bahan bakar cepat kotor dan kegagalan lain. Berdasarkan data kegagalan yang diperoleh, dalam jumlah jarak operasi yang sama, kegagalan yang terjadi saat penggunaan bahan bakar HSD adalah sebanyak 31 kali, sedangkan kegagalan yang terjadi saat penggunaan bahan bakar B20 adalah sebanyak 41 kali. Dengan adanya kegagalan pada komponen – komponen tersebut, maka diperlukan penanganan untuk memperbaiki kinerja komponen dengan cara melakukan startegi pemeliharaan yang tepat.

Metode yang digunakan dalam penelitian ini adalah metode Analisis penyebab kegagalan menggunakan metode Failure Mode and Effect Analysis (FMEA) untuk analisis penyebab kegagalan dan komponen kritis dan metode Reliability Centered Maintenance (RCM) untuk memperoleh pemeliharaan yang sesuai pada suatu komponen dan memastikan bahwa setiap komponen dapat melakukan kerjanya dengan optimal [2]. Penentuan pemeliharaan yang dilakukan dengan metode RCM menggunakan analisis dari dua jenis data yaitu data kualitatif dan data kuantitatif [2].

Analisis data kualitatif dilakukan dengan penerapan metode FMEA untuk menentukan komponen kritis dan menggunakan metode RCM II untuk menentukan tindakan pemeliharaan yang tepat pada komponen kritis.

Sementara analisis data kuantitatif dilakukan dengan melakukan perbandingan waktu kegagalan (downtime) komponen – komponen dengan penggunaan jenis bahan bakar yang berbeda, lalu menentukan nilai Mean Time to Failure (MTTF) dan Mean Time to Repair (MTTR) serta menentukan interval waktu pemeliharaan.

Tujuan Penelitian

Tujuan yang akan diperoleh dari penelitian ini adalah:

1. Menentukan karakteristik dampak penggantian jenis bahan bakar terhadap frekuensi kerusakan komponen

2. Menentukan komponen kritis pada mesin diesel

3. Menentukan tindakan pemeliharaan yang tepat pada komponen kritis

4. Menentukan interval waktu pemeliharaan untuk meningkatkan keandalan komponen kritis

2. DASAR TEORI

FMEA (Failure Mode Effect Analysis)

Failure Mode Effect Analysis adalah sebuah metode analisis yang bertujuan untuk mencegah terjadinya kegagalan. Pada metode FMEA terdapat beberapa penilaian yaitu Severity, Occurance, dan Detection yang nantinya dinilai oleh orang yang ahli dalam menangani kegagalan pada komponen tersebut. Penilaian yang sudah diperoleh lalu dikalkulasikan untuk memperoleh nilai Risk Priority Number (RPN) [3].

Penggunaan nilai RPN adalah untuk mengurutkan resiko kegagalan komponen yang akan diprioritaskan untuk dilakukan pemeliharaan [3].

Reliability Centered Maintenance

Reliability Centered Maintenance (RCM) adalah metode yang bertujuan untuk menentukan tindakan pemeliharaan yang dilakukan untuk memastikan bahwa suatu komponen dapat berfungsi dengan optimal dan

mencegah terjadinya resiko dan dampak kegagalan lagi. Konsep dari metode ini ialah untuk mengupayakan pemeliharaan untuk menjaga agar komponen berfungsi sesuai dengan yang diharapkan [2].

Untuk penentuan interval waktu pemeliharaan, disesuaikan dengan hasil dari jenis maintenance task yang telah ditentukan pada tiap komponen. Untuk perhitungan interval waktu pemeliharaan scheduled on condition task, digunakan rumus sebagai berikut [4]:

erval F

xP

PM int

2 1 −

=

(1)Keterangan :

PM : Interval pemeliharaan pada schedule on condition task [jam]

P-F interval : Mean Time To Failure

Untuk perhitungan interval waktu pemeliharaan scheduled discard task dan scheduled restoration task, pendekatan yang bisa digunakan adalah model age replacement dengan minimasi downtime yang dimana nilai interval waktu downtime dipilih berdasarkan nilai downtime D(tp) terkecil dengan perhitungan sebagai berikut [5]:

− +

+ +

−

= +

)) ( 1 ).(

) ( ( ) ( ) (

)) ( 1 ( ) ( ) .

( tp Tp R t M tp Tf R tp

tp R Tf tp R tp Tp

D

(2)Keterangan :

tp : interval waktu pemeliharaan preventif Tf : downtime karena kegagalan komponen Tp : downtime karena tindakan preventif

R(tp) : probabilitas terjadinya penggantian pencegahan M(tp) : waktu rata-rata terjadinya penggantian

D(tp) : downtime per satuan waktu

3. METODE PENELITIAN

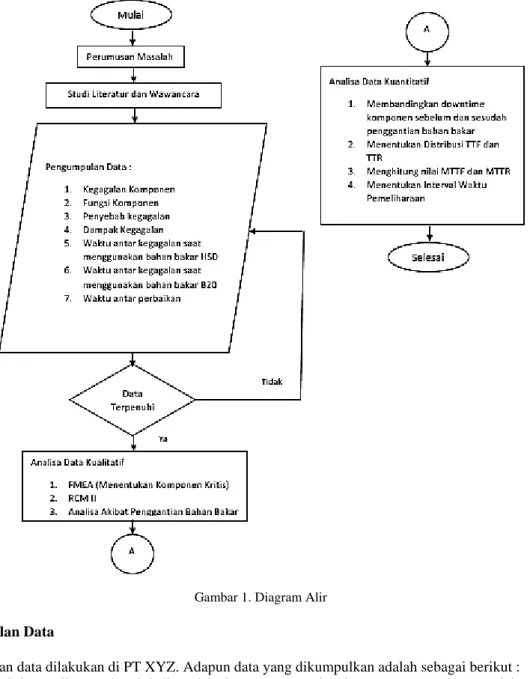

Gambar 1. Diagram Alir Pengumpulan Data

Pengumpulan data dilakukan di PT XYZ. Adapun data yang dikumpulkan adalah sebagai berikut :

1. Data Primer, dimana data ini diperoleh dengan cara melakukan wawancara dan pengisian kuisioner kepada para pelaksana dan pengawas pemeliharaan mesin diesel.

2. Data Sekunder, data ini diperoleh dari data catatan perusahaan. Beberapa data sekunder yang dikumpulkan, yaitu fungsi komponen, mode kegagalan, efek dari kegagalan, penyebab kegagalan, waktu antar kegagalan sebelum dan sesudah penggantian bahan bakar, waktu antar perbaikan serta biaya pemeliharaan.

Analisis Data Kualitatif

Data kualitatif yang sudah diperoleh selanjutnya diolah untuk menjadi bentuk FMEA yang selanjutnya menghasilkan nilai RPN. Nilai RPN digunakan untuk menentukan komponen – komponen kritis. Data kualitatif juga digunakan untuk menentukan tindakan yang harus dilakukan untuk mengatasinya serta pihak yang dapat mengatasi kegagalan yang terjadi dengan menggunakan metode RCM.

Analisis Data Kuantitatif

1. Membandingkan frekuensi kegagalan komponen – komponen saat penggunaan bahan bakar HSD dengan saat penggunaan bahan bakar B20

2. Perhitungan Nilai MTTF dan MTTR

Untuk melakukan perhitungan nilai MTTF dan MTTR, maka terlebih dahulu diperlukan penentuan distribusi yang digunakan berdasarkan TTF dan TTR untuk memperoleh parameter. Untuk menentukan jenis distribusi ini bisa dilakukan dengan software minitab.

3. Perhitungan Interval Waktu Pemeliharaan

Perhitungan waktu interval pemeliharaan dilakukan setelah memperoleh nilai dari MTTF dan MTTR.

4. HASIL DAN PEMBAHASAN

Pada sistem lokomotif PT XYZ dilakukan pencatatan data downtime mesin diesel setiap terjadi kegagalan.

Data yang diambil oleh penulis adalah data downtime mesin diesel pada saat penggunaan bahan bakar High Speed Diesel (HSD) dan biodiesel B20 pada jarak tempuh sekitar 247.000 KM. Berdasarkan jarak tempuh, data kegagalan saat penggunaan bahan bakar HSD diambil pada bulan Januari 2016 sampai bulan Desember 2017.

Sementara data kegagalan saat penggunaan bahan bakar B20 diambil pada bulan November 2018 sampai bulan Desember 2020.

Berdasarkan data kegagalan, didapatkan nilai downtime saat penggunaan bahan bakar HSD sebesar 43,9 jam, sedangkan nilai downtime saat penggunaan bahan bakar B20 adalah sebesar 67,3 jam. Data yang telah diperoleh, selanjutnya dibuat dalam bentuk diagram untuk melihat pengaruh penggantian bahan bakar terhadap frekuensi kegagalan mesin diesel dan downtime mesin diesel.

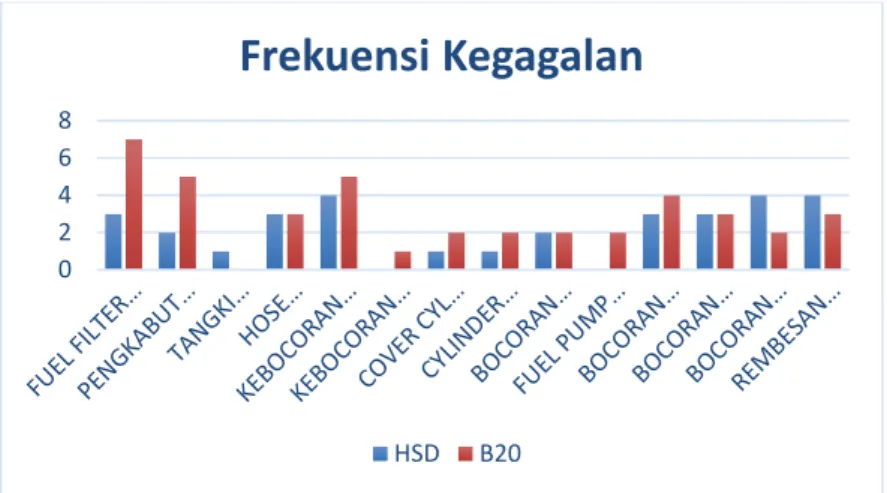

Gambar 2. Frekuensi Kegagalan

Pada gambar 4.1 dapat terlihat bahwa frekuensi kegagalan yang terjadi setelah penggantian bahan bakar menjadi lebih besar atau lebih sering terjadi. Frekuensi kegagalan komponen yang paling berpengaruh terjadi pada mode kegagalan fuel filter kotor, pengkabutan tidak sempurna, dan fuel pump terganggu. Frekuensi kegagalan tertinggi adalah mode kegagalan fuel filter kotor yaitu sebanyak 7 kali.

Gambar 3. Downtime

Pada gambar diatas terlihat bahwa downtime setelah penggantian bahan bakar menjadi lebih besar.

Berdasarkan gambar diatas, downtime komponen yang paling berpengaruh terjadi pada kegagalan fuel filter kotor, pengkabutan tidak sempurna, exhaust retak, cover cylinder head bocor, cylinder retak, dan fuel pump terganggu. Downtime tertinggi adalah kegagalan cylinder retak yaitu 710 menit.

0 2 4 6 8

Frekuensi Kegagalan

HSD B20

0 200 400 600 800

Downtime (Menit)

HSD B20

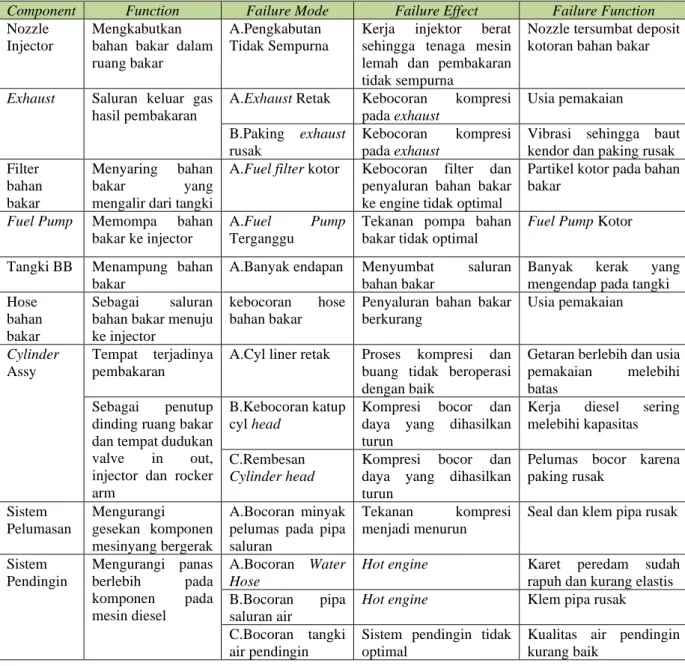

FMEA Mesin Diesel

Failure Mode Effect Analysis (FMEA) digunakan untuk mengetahui mode kegagalan pada tiap komponen, efek dari kegagalan, serta penyebab dari kegagalan Mesin Diesel Lokomotif CC203 [3]. Data FMEA didapatkan dari hasil catatan perusahaan berdasarkan kegagalan yang terjadi pada Mesin Diesel.

Tabel 1 FMEA Worksheet Mesin Diesel

Component Function Failure Mode Failure Effect Failure Function

Nozzle Injector

Mengkabutkan bahan bakar dalam ruang bakar

A.Pengkabutan Tidak Sempurna

Kerja injektor berat sehingga tenaga mesin lemah dan pembakaran tidak sempurna

Nozzle tersumbat deposit kotoran bahan bakar

Exhaust Saluran keluar gas hasil pembakaran

A.Exhaust Retak Kebocoran kompresi pada exhaust

Usia pemakaian B.Paking exhaust

rusak

Kebocoran kompresi pada exhaust

Vibrasi sehingga baut kendor dan paking rusak Filter

bahan bakar

Menyaring bahan

bakar yang

mengalir dari tangki

A.Fuel filter kotor Kebocoran filter dan penyaluran bahan bakar ke engine tidak optimal

Partikel kotor pada bahan bakar

Fuel Pump Memompa bahan bakar ke injector

A.Fuel Pump Terganggu

Tekanan pompa bahan bakar tidak optimal

Fuel Pump Kotor

Tangki BB Menampung bahan bakar

A.Banyak endapan Menyumbat saluran bahan bakar

Banyak kerak yang mengendap pada tangki Hose

bahan bakar

Sebagai saluran bahan bakar menuju ke injector

kebocoran hose bahan bakar

Penyaluran bahan bakar berkurang

Usia pemakaian

Cylinder Assy

Tempat terjadinya pembakaran

A.Cyl liner retak Proses kompresi dan buang tidak beroperasi dengan baik

Getaran berlebih dan usia pemakaian melebihi batas

Sebagai penutup dinding ruang bakar dan tempat dudukan valve in out, injector dan rocker arm

B.Kebocoran katup cyl head

Kompresi bocor dan daya yang dihasilkan turun

Kerja diesel sering melebihi kapasitas C.Rembesan

Cylinder head

Kompresi bocor dan daya yang dihasilkan turun

Pelumas bocor karena paking rusak

Sistem Pelumasan

Mengurangi gesekan komponen mesinyang bergerak

A.Bocoran minyak pelumas pada pipa saluran

Tekanan kompresi menjadi menurun

Seal dan klem pipa rusak

Sistem Pendingin

Mengurangi panas berlebih pada komponen pada mesin diesel

A.Bocoran Water Hose

Hot engine Karet peredam sudah rapuh dan kurang elastis B.Bocoran pipa

saluran air

Hot engine Klem pipa rusak C.Bocoran tangki

air pendingin

Sistem pendingin tidak optimal

Kualitas air pendingin kurang baik

Tabel 1. merupakan penjelasan FMEA pada diesel lokomotif yaitu jenis komponen, mode kegagalan, efek kegagalan, dan penyebab kegagalan. Tabel tersebut digunakan untuk mengetahui mode kegagalan pada tiap komponen, penyebab kegagalan dan efek kegagalan pada tiap komponen.

Selanjutnya dilakukan analisis Risk Priority Number (RPN) untuk menentukan komponen yang diprioritaskan untuk dilakukan pemeliharaan dengan mode kegagalan yang ada. Nilai dari Severity, Occurance, dan Detection diambil dari kuisioner yang telah dibagikan kepada responden yaitu Pengawas Pemeliharaan Mesin Diesel dan Pelaksana Pemeliharaan Mesin Diesel.

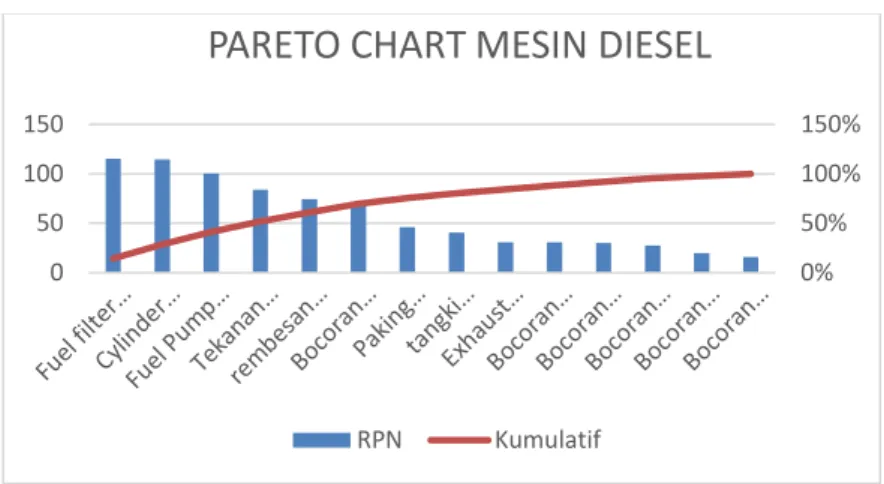

Penentuan Komponen Kritis

Penentuan komponen kritis dilakukan untuk menentukan komponen yang dipriotaskan dalam melakukan pemeliharaan yang didapatkan dari hasil analisis FMEA. Penentuan komponen kritis dilakukan dengan membuat diagram pareto untuk dijadikan sebagai komponen kritis yang diprioritaskan dalam pemeliharaan [4].

Berdasarkan gambar 3.3, komponen dengan urutan tertinggi terdiri dari fuel filter, cylinder liner, fuel pump, cylinder head, nozzle, pipa air pendingin dan paking exhaust. Maka dari seluruh komponen tersebut akan diprioritaskan untuk dilakukan tindakan pemeliharaan saat terjadi kegagalan pada komponen tersebut.

Analisis Akibat Penggantian Bahan Bakar

Berdasarkan data frekuensi kerusakan pada gambar 2. dan FMEA serta hasil diskusi dengan pengawas pemeliharaan, kegagalan komponen mesin diesel lokomotif CC203 yang paling berpengaruh setelah penggantian bahan bakar yaitu fuel filter, nozzle injector, cylinder head, cylinder liner, tangki bahan bakar dan fuel pump.

RCM II Worksheet Mesin Diesel

RCM II Worksheet digunakan untuk menentukan pemeliharaan yang tepat pada komponen kritis yang telah ditentukan berdasarkan data pada gambar 4. RCM II Worksheet juga digunakan untuk mengetahui cara pengendalian kegagalan dengan mengetahui pengaruh dari suatu kegagalan terhadap safety, environment, operational, dan hidden failure. Kolom Can be done by pada RCM II Worksheet adalah pihak yang akan melakukan pemeliharaan pada komponen mesin diesel lokomotif CC203 yang mengalami kegagalan [4] [6].

Penyusunan dan pengisian RCM II Worksheet dilakukan berdasarkan hasil diskusi dengan bagian pengawas pemeliharaan mesin diesel dan kepala ruas LOS yang ada di PT XYZ.

Tabel 2. RCM II Worksheet Equipment Information

Reference

Consequence Reference

H1 H2 H3 Default Action Proposed Task Can Be Done by S1 S2 S3

F FF FM H S E O O1 O2 O3 H4 H5 S4

Nozzle 1 1 A Y N N Y Y N N N N N Scheduled on

condition Task

Pelaksana

Exhaust 2 2 B Y Y N Y Y N N N N N Scheduled on

condition task

Pelaksana Fuel Filter 3 1 A Y N N Y N N Y N N N Scheduled

Discard Task

Pelaksana Fuel

Pump

4 1 A Y N N Y Y N N N N N Scheduled on

condition Task

Pelaksana Cylinder

liner

7 1 A Y Y N Y Y N N N N N Scheduled on

condition Task

Pelaksana Cylinder

Head

7 3 C Y Y N Y Y N N N N N Scheduled on

condition Task

Pelaksana 0%

50%

100%

150%

0 50 100 150

PARETO CHART MESIN DIESEL

RPN Kumulatif

Gambar 4. Pareto Chart

Pipa air pendingin

9 2 B Y Y N Y Y N N N N N Scheduled on

condition Task

Pelaksana

Penentuan Nilai MTTF dan MTTR

Nilai TTF diperoleh dari waktu antar kegagalan atau downtime dan TTR diperoleh dari selang antara waktu terjadinya kegagalan sampai selesai perbaikan, maka diperoleh nilai TTF dan TTR dari masing - masing mode kegagalan [4].

Setelah memperoleh nilai TTF dan TTR, langkah selanjutnya yaitu menentukan distribusi untuk memperoleh parameter – parameter yang akan digunakan untuk menghitung MTTF dan MTTR [4]. Penentuan jenis distribusi ini dilakukan dengan menggunakan software minitab 18.

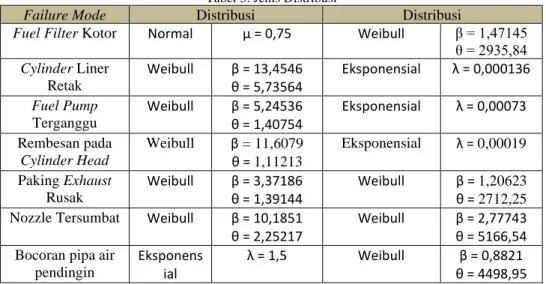

Tabel 3. Jenis Distribusi

Failure Mode Distribusi Distribusi

Fuel Filter Kotor Normal μ = 0,75 Weibull β = 1,47145 θ = 2935,84 Cylinder Liner

Retak

Weibull β = 13,4546 θ = 5,73564

Eksponensial λ = 0,000136 Fuel Pump

Terganggu

Weibull β = 5,24536 θ = 1,40754

Eksponensial λ = 0,00073 Rembesan pada

Cylinder Head

Weibull β = 11,6079 θ = 1,11213

Eksponensial λ = 0,00019 Paking Exhaust

Rusak

Weibull β = 3,37186 θ = 1,39144

Weibull β = 1,20623 θ = 2712,25 Nozzle Tersumbat Weibull β = 10,1851

θ = 2,25217

Weibull β = 2,77743 θ = 5166,54 Bocoran pipa air

pendingin

Eksponens ial

λ = 1,5 Weibull β = 0,8821 θ = 4498,95

Selain menentukan jenis distribusi TTF dan TTR, dengan software minitab 18, didapatkan juga nilai dari MTTF, dimana persamaan MTTF = MTTR, maka pengolahan data pada TTR akan menghasilkan perhitungan MTTR. Adapun hasil untuk nilai MTTF dan MTTR dillihat pada tabel 4.6

Tabel 4. Nilai MTTF dan MTTR

Failure Mode MTTR (jam) MTTF (jam)

Fuel Filter Kotor 0,75 2656

Cylinder Liner Retak 5,5 7356,85

Fuel Pump Terganggu 1,3 1368,75

Rembesan pada Cylinder Head 1 5255

Paking Exhaust Rusak 1,2 2547

Nozzle Tersumbat 2,1 4599,15

Bocoran pipa air pendingin 1,2 2547 Penentuan Interval Waktu Pemeliharaan

Pada penentuan interval waktu pemeliharaan yang tepat pada komponen Mesin Diesel, perhitungan dilakukan menggunakan rumus interval waktu pemeliharaan sesuai dengan jenis pemeliharaan yang telah ditentukan [4] [5]. Tabel 5. merupakan hasil perhitungan interval waktu pemeliharaan.

Tabel 5. Interval Waktu Pemeliharaan

Mode Kegagalan MTTF (jam) Interval Waktu (jam)

Fuel Filter Kotor 2656 2300

Cylinder Liner Retak 7356,85 3678,43

Fuel Pump Terganggu 1368,75 678,42

Rembesan pada Cylinder Head 7882 3941

Paking Exhaust Rusak 2547 1273,5

Nozzle Tersumbat 3678,7 2299,6

Bocoran pipa air pendingin 2547 1273,5

KESIMPULAN

Berdasarkan hasil pengolahan data dan analisis pada bab sebelumnya, dapat disimpulkan bahwa:

1. Penggantian jenis bahan bakar dari HSD ke B20 berpengaruh terhadap:

a. frekuensi kegagalan komponen mesin diesel yaitu mode kegalalan fuel filter kotor, pengkabutan nozzle tidak sempurna, fuel pump terganggu karena kotoran, cylinder retak dan rembesan cylinder head.

b. Nilai downtime mesin diesel saat penggunaan bahan bakar B20 adalah sebesar 67,3 jam, sedangkan bahan bakar HSD sebesar 43,9 jam.

2. Komponen kritis yang diprioritaskan untuk dilakukan tindakan pemeliharaan pada komponen mesin diesel lokomotif adalah fuel filter, nozzle injector, fuel pump, cylinder, pipa air pendingin dan paking exhaust.

3. Jenis tindakan pemeliharaan yang sesuai untuk komponen kritis mesin diesel lokomotif CC203 adalah scheduled on-condition task pada komponen fuel pump, cylinder, pipa saluran air, paking exhaust, dan nozzle yaitu melakukan pengecekan peralatan, monitoring, pengecekan kebersihan, dan pengecekan usia komponen sesuai interval waktu pemeliharaan yang ditentukan. Lalu tindakan pemeliharaan yang dilakukan pada komponen fuel filter adalah scheduled discard task yaitu melakukan penggantian komponen sesuai interval waktu pemeliharaan yang ditentukan.

4. Didapatkan nilai interval waktu pemeliharaan pada setiap mode kegagalan komponen kritis yaitu fuel filter kotor dengan interval waktu 2300 jam, cylinder liner retak dengan interval waktu 3678,43 jam, fuel pump terganggu karena kotoran dengan interval waktu 678,42 jam, nozzle tersumbat dengan interval waktu 2299,6 jam, Rembesan pada cylinder head dengan interval waktu 3941 jam, bocoran pipa air pendingin dengan interval waktu 2500,84 jam dan paking exhaust rusak dengan interval waktu 1273,5 jam.

a. frekuensi kegagalan komponen mesin diesel yaitu mode kegalalan fuel filter kotor, pengkabutan nozzle tidak sempurna, fuel pump terganggu karena kotoran, cylinder retak dan rembesan cylinder head.

b. Nilai downtime mesin diesel saat penggunaan bahan bakar B20 adalah sebesar 67,3 jam, sedangkan bahan bakar HSD sebesar 43,9 jam.

REFERENSI

[1] D. Fitria, “Sistem Transmisi Elektrik Pada Lokomotif CC201 di Lubuk Linggau,” 2015.

[2] J. Moubray, Reliability Centered Maintenance, Second Edition, 1992.

[3] R. Ilmal, J. Preston, Y. Endri dan M. Lazuardi, “Pendekatan FMEA dalam Analisa Risiko Perawatan Sistem Bahan Bakar Mesin Induk: Studi Kasus di KM. Sidomulyo,” 2020.

[4] . M. A. Zainul, “Penentuan Interval Waktu Preventive Maintenance Pada Nail Making Machine Dengan Menggunakan Metode Reliability Centered Maintenance (Rcm) Ii (Studi Kasus Pt. Surabaya Wire),”

2018.

[5] A. Y. Regina, “PERANCANGAN SISTEM PERAWATAN MESIN PADA CFSMI KEMASAN YOGYAKARTA,” 2020.

[6] H. F. Sambodo, “Analisis Perencanaan Sistem Perawatan Mesin dengan Menggunakan Pendekatan Metode Reliability Centered Maintenance II (RCM II) dengan Model Age Replacement dan Interval Waktu Pemeriksaan (Studi Kasus : PT. Deltomed Laboratories ),” 2017.