10 BAB II

TINJAUAN PUSTAKA

A. Tinjauan Penelitian Terdahulu

Penelitian tentang pengendalian kualitas telah dilakukan oleh beberapa penelitian terdahulu, antara lain sebagai berikut:

Penelitian pertama dengan tema analisis pengendalian kualitas yang dilakukan oleh (Prihatiningrum, 2020) terkait pengendalian kualitas produk pada usaha amplang karya bahari menghasilkan kesimpulan bahwa kualitas amplang karya bahari masih masuk dalam batas kendali kualitas tetapi masih terjadi kerusakan pada amplang karya bahari, penyebab amplang karya bahari mengalami kerusakaan atau cacat adalah mesin yang kurang diperiksa secara rutin sehingga lem pada kemasan kurang merekat dengan kuat. Kedua, penelitian dengan tema pengendalian kualitas dilakukan oleh Riani (2016) pada home industry tahu kasih di Kabupaten Trenggalek. Penelitian ini menghasilkan jenis

kerusakan yang paling dominan adalah tekstur tahu yang keras. Penelitian ini menggunakan Peta kendali p dan terdapat titik yang keluar dari batas kendali, hal ini berarti proses tidak terkendali atau masih mengalami penyimpangan.

Berdasarkan diagram sebab-akibat penyebab kerusakannya adalah dari faktor manusia yang kurang memperhatikan waktu pemrosesan, dan dari faktor metode perusahaan tidak memiliki standar waktu pengepresan.

Penelitian ketiga tentang pengendalian kualitas pernah dilakukan oleh Winarko (2018) pada home industry tahu di Desa Klagen Tropodo. Hasil

penelitiannya yaitu berdasarkan diagram pareto jenis kerusakan yang paling dominan adalah kerusakan jenis tekstur tahu terlalu keras, tekstur lembek, dan terdapat kotoran. Berdasarkan dari diagram sebab-akibat, faktor yang menyebabkan produk tahu rusak adalah dari faktor metode yaitu belum adanya standar waktu pemrosesan, dari faktor material yaitu kualitas bahan baku yang tidak baik, faktor mesin yaitu peralatan yang digunakan masih tradisional, faktor lingkungan yaitu polusi, dan faktor manusia yaitu pelatihan yang masih kurang.

Penelitian keempat dilakukan oleh Elmas (2017). Hasil dari penelitian tersebut yaitu jumlah produk baik yang dihasilkan sebanyak 27.710 unit.

Analisis menggunakan control chart rata-rata kerusakan produk sebesar 0,099 atau 9,9% dan rata-rata kerusakan produk tersebut terdapat diantara batas atas yaitu sebesar 0,1161 atau 11,61% serta batas bawah sebesar 0,0819 atau 8,12%. Hal ini menandakan bahwa tingkat kerusakan produk masih dalam batas wajar, dengan menggunakan diagram sebab akibat dapat diketahui bahwa faktor utama penyebab terjadinya kegagalan produk adalah faktor manusia sehingga perlu diadakan pelatihan terhadap tenaga kerja supaya dapat meminimalkan produk gagal pada hasil produksi.

Penelitian kelima dilakukan oleh I Gusti Ayu Andika Harum Sari (2019). Penelitian tersebut bertujuan untuk mengetahui seberapa optimal pengendalian kualitas yang dilakukan oleh perusahaan UD. Cipta Lestari dengan menggunakan metode Statistical Quality Control. Metode yang digunakan dalam penelitian ini yaitu metode Statistical Quality Control,

Check Sheet, P-chart, Quality Cost, dan Fishbone Diagram. Hasil dari

penelitian ini menunjukan bahwa pengendalian kualitas proses produksi yang dilakukan pada perusahaan masih belum dapat mencapai tingkat optimal. Hal yang dilakukan untuk dapat mencapai tingkat optimal perusahaan harus melakukan perbaikan pada empat faktor utama yang mempengaruhi jumlah produk cacat, yaitu faktor tenaga kerja, mesin, metode, serta faktor lingkungan.

Penelitian keenam dilakukan oleh Lilia Pasca Riani (2016). Penelitian ini bertujuan untuk mengetahui pengendalian kualitas produk tahu dengan metode Statistical Process Control (SPC) dengan menggunakan 7 alat bantu pengendalian kualitas menurut Heizer dan Render (2011). Hasil dari penelitian ini adalah jenis kerusakan produk yang paling dominan yaitu tekstur tahu yang terlalu keras, oleh karena itu seharusnya perusahaan sangat perlu melakukan perbaikan dengan berkomitmen pada pengendalian kualitas produk dengan menekan jumlah produk yang rusak. Perbaikan ini dapat dilakukan dengan menetapkan standar metode tertentu yang dapat diimplementasikan sebagai acuan dalam melakukan proses produksi. Selain itu penetapan standar kualitas bahan baku dan bahan tambahan harus lebih diperhatikan kembali.

Penelitian ketujuh dilakukan oleh Iswandi Idris (2016). Adapun tujuan dari penelitian ini adalah untuk mengetahui dan menganalisis pengendalian kualitas Produk Tempe. Metode yang digunakan dalam penelitian ini yaitu Seven Tools meliputi Check Sheet, Flow Charts, Histogram, Pareto Chart,

Control Chart, Scatter Diagram, dan Fishbone Diagram. Hasil dari

penelitian ini adalah selama 20 kali pengamatan, nilai garis tengah (central line) adalah 3, nilai batas kontrol atas (UCL) adalah 5,6 dan nilai batas

kontrol bawah (LCL) adalah 0,32. Hasil dari perhitungan tersebut maka dapat diketahui tidak adanya variasi proses yang berada diluar batas pengendalian (Out of Control) atau proses masih berada dalam batas pengendalian (In Control).

Penelitian kedelapan dilakukan oleh Ineke Kesuma Ningsih (2015).

Penelitian tersebut bertujuan untuk mengetahui analisis mutu fisik roti manis Perusahaan Barokah. Metode penelitian yang digunakan dalam penelitian ini yaitu Statistical Processing Control (SPC). Hasil penelitian ini menunjukkan bahwa faktor-faktor penyebab kerusakan fisik roti manis pada Perusahaan Barokah penyebab utama yang lebih dominan yaitu pecah saat pengisian isi roti yang melampaui batas dan pembentukan adonan kurang hati-hati, serta kekecilan ukuran disebabkan proses pembagian adonan yang tidak merata sehingga ukuran dan berat adonan tidak seragam.

Penelitian kesembilan dilakukan oleh Phuwadol Tangtrongsakol (2013). Penelitian ini bertujuan untuk melakukan analisis sebab dan akibat tentang faktor-faktor keamanan makanan di Thailand. Metode penelitian yang digunakan yaitu Cause and Effect Diagram. Hasil dari penelitian ini menunjukkan bahwa Thailand fokus pada perbaikan standar keamanan makanan supaya bisa bersaing dengan Negara lainnya dalam AEC (Asean Economy Community) 6 faktor kunci kemanan makanan yang ditentukan oleh

Thailand antara lain man, material, method, machine, management dan environment.

Berdasarkan poin-poin diatas dari penelitian terdahulu, maka penelitian ini bertujuan untuk mengetahui penyebab dan akibat dari kerusakan atau kecacatan pada produk serta mengetahui langkah penyelesaian pada perusahaan Amplang Syukur Rahmat yang kemudian saya akan menganalisis dan mengambil tindakan dalam meminimalisir kegagalan, dimulai dengan konsekuensi tertinggi dengan menggunakan metode Statistical Quality Control, yang kemudian penelitian ini akan bermanfaat bagi perusahaan

untuk mengurangi tingkat kerusakan produk pada perusahaan.

B. Tinjauan Teori 1. Kualitas

Kualitas merupakan salah satu kunci dalam memenangkan persaingan dengan pasar. Ketika perusahaan telah mampu menyediakan produk berkualitas maka telah membangun salah satu fondasi untuk menciptakan kepuasan pelanggan. Beberapa ahli telah mendefinisikan kualitas “sebagai fitness for use” (kemampuan untuk digunakan),

“conformance to requirements” (kecocokan untuk persyaratan), “freedom from variation” (kebebasan dari perbedaan), dan lain sebagainya.

Menurut Tjiptono (2012), kualitas dapat diartikan sebagai kondisi dinamis yang berhubungan dengan produk, jasa, sumber daya manusia, proses, dan lingkungan yang memenuhi atau melebihi harapan. Kualitas adalah keseluruhan fitur dan karakteristik dari produk atau pelayanan

yang memiliki kemampuan untuk memenuhi harapan dan keinginan (Kotler dan Keller, 2016). Melalui pengertian dan teori ini dapat diketahui bahwa suatu barang atau jasa akan dinilai bermutu apabila dapat memenuhi ekspektasi konsumen akan nilai produk yang diberikan kepada konsumen tersebut. Artinya, mutu atau kualitas merupakan salah satu faktor yang menentukan penilaian kepuasan konsumen. Pengertian kualitas menurut Heizer dan Render (2015) adalah kemampuan suatu barang atau jasa dalam memenuhi kebutuhan pelanggan.

Nasution (2010) menjelaskan bahwa kualitas produk adalah salah satu kebijaksanaan penting dalam meningkatkan daya saing produk yang harus memberikan kepuasan melebihi atau paling tidak sama dengan kualitas produk dari pesaing. Perusahaan yang unggul dapat dilihat dari kualitas atau jasa yang dihasilkan. Kualitas dikatakan baik apabila sesuai dengan keinginan dan memenuhi kebutuhan konsumen, dan juga sebaliknya kualitas dikatakan jelek apabila tidak sesuai dengan kenginan dan tidak memenuhi kebutuhan konsumen, oleh karena itu perusahaan harus membuat suatu standar kualitas produk atau jasa agar mampu bersaing dengan perusahaan lain.

Menurut Sunyoto (2012) kualitas merupakan suatu ukuran untuk menilai bahwa suatu barang atau jasa telah mempunyai nilai guna seperti yang dikehendaki atau dengan kata lain suatu barang atau jasa dianggap telah memiliki kualitas apabila berfungsi atau mempunyai nilai guna seperti yang diinginkan. Kualitas adalah kesesuaian dengan kebutuhan

pasar atau konsumen (Abu bakar & Siregar, 2010). Adapun menurut Tjiptono dan Sunyoto (2012) mengatakan bahwa kualitas merupakan sebuah kondisi dinamis yang berhubungan dengan produk, jasa, manusia, proses, dan lingkungan yang memenuhi atau melebihi harapan.

Berdasarkan pengertian di atas maka dapat disimpulkan bahwa kualitas merupakan usaha yang dilakukan oleh perusahaan dalam rangka untuk memenuhi atau melebihi harapan pelanggan. Kualitas mencakup produk, jasa, manusia, proses dan lingkungan. Kualitas juga merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa yang akan datang).

2. Pengendalian Kualitas

Agar kualitas dari suatu produk dapat sesuai dengan standar yang telah ditetapkan oleh perusahaan, maka perlu dilakukan pengendalian kualitas. Menurut para ahli, pengertian pengendalian kualitas adalah sebagai berikut:

George R.Terry (2012) menjelaskan bahwa pengendalian berorientasi pada objek yang dituju dan merupakan alat untuk menyuruh orang-orang bekerja menuju sasaran yang di capai. Irham Fahmi (2014) menjelaskan bahwa pengendalian mutu merupakan cara pengawasan suatu organisasi mewujudkan kinerja yang efektif dan efisien, serta jauh mendukung terwujudnya visi dan misi organisasi. Sofjan Assauri (2013) menjelaskan bahwa pengendalian dan pengawasan mutu adalah kegiatan yang dilakukan

untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa yang direncanakan dan apabila terjadi penyimpangan, maka penyimpangan tersebut dapat dikoreksi sehingga apa yang diharapkan dapat tercapai.

Prihantoro (2012) menjelaskan bahwa pengendalian kualitas merupakan suatu sistem yang dapat mengoordinasikan upaya-upaya penjagaan kualitas secara efektif. Kualitas produk akan terjaga dan bahkan meningkat dengan melakukan pengendalian kualitas, sehingga tujuan perusahaan akan tercapai.

Dapat disimpulkan bahwa pengendalian kualitas merupakan suatu aktivitas di dalam perusahaan yang bertujuan untuk menjaga dan mempertahankan kualitas produk atau jasa agar sesuai dengan apa yang telah direncanakan sebelumnya oleh perusahaan, pengendalian kualitas juga dapat mengurangi penyimpangan- penyimpangan yang sering muncul. Tujuan melakukan pengendalian kualitas agar kepuasan konsumen dapat terpenuhi serta untuk mewujudkan tujuan perusahaan yang efektif dan efisien.

3. Tujuan Pengendalian Kualitas

Menghasilkan produk atau jasa yang berkualitas dapat tercapai apabila suatu perusahaan melakukan pengendalian kualitas, tetapi sebelum itu perusahaan harus menetapkan terlebih dahulu standar kualitas yang seperti yang ingin dicapai. Suatu perusahaan melaksanakan pengendalian kualitas dimaksudkan agar dapat mencerminkan spesifikasi standar kualitas yang telah

ditetapkan sebelumnya dalam menghasilkan produk. Pengendalian kualitas perlu diadakan untuk mengetahui atau mengecek apakah barang yang telah diproduksi telah sesuai dengan kualitas yang telah sesuai dengan kualitas yang telah distandarkan atau belum. Menurut Sofyan Assauri (2013) tujuan pengendalian kualitas yaitu meliputi:

a. Agar barang hasil produksi dapat mencapai standar mutu yang telah ditetapkan.

b. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

c. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan mutu produksi tertentu dapat menjadi sekecil mungkin.

d. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Prihantoro (2012) menjelaskan bahwa pengendalian kualitas sangat penting dilakukan agar kesalahahan-kesalahan yang mungkin terjadi didalam perusahaan dapat dihindarkan dan dapat mengurangi produk-produk yang mengalami kecacatan atau kerusakan, sehingga membuat perusahaan dapat mencapai tujuan yang ingin dicapai.

Berdasarkan uraian di atas maka dapat disimpulkan bahwa pengendalian atas mutu atau kualitas sangat penting untuk dilakukan agar menghasilkan produk yang sesuai dengan standar mutu yang telah ditetapkan oleh perusahaan, dengan biaya seminimal mungkin akan meningkatkan pangsa pasar dan diminati oleh banyak konsumen.

4. Statistical Quality Control (SQC)

Statistical Quality Control (SQC) merupakan penggunaan metode

statistik untuk mengumpulkan dan menganalisis data dalam menentukan dan mengawasi kualitas hasil produksi. Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistic. Statistical Quality Control merupakan metode statistik yang menerapkan teori probabilitas dalam pengujian atau pemeriksaan sampel pada kegiatan pengawasan kualitas suatu produk (Hendrawan, 2020). Dimana proses produksi dikendalikan kualitasnya mulai dari awal produksi, pada saat proses produksi berlangsung sampai dengan produk jadi. Pengendalian kualitas secara statistik dengan menggunakan SQC (Statistical Quality Control) memiliki 7 alat bantu yang sangat berguna dalam mengukur dan

mengendalikan kualitas, antara lain:

a. Lembar Periksa (Check Sheet)

Check Sheet adalah suatu formulir yang dirancang untuk

mencatat data (Heizer dan Render, 2015). Check sheet adalah suatu formulir dimana item-item yang akan diperiksa telah dicetak dalam formulir dengan maksud agar data dapat dikumpulkan secara mudah dan ringkas. Tujuan pembuatan check sheet adalah menjamin bahwa dikumpulkan secara teliti dan akurat untuk dilakukan pengendalian proses dan penyelesaian masalah. Data dalam lembar pengecekan

tersebut nantinya akan digunakan dan dianalisa secara cepat dan mudah.

b. Diagram Pareto

Menurut Prihantoro (2012) fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama peningkatan kualitas. Diagram pareto adalah grafik yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri dan seterusnya sampai masalah yang paling sedikit ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan.

c. Diagram Sebab-akibat (Cause and Effect Diagram)

Menurut Heizer dan Render (2015), diagram sebab akibat adalah teknik yang skematis digunakan untuk melihat kemungkinan tempat masalah kualitas. Diagram sebab akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor itu. Kegunaan dari diagram sebab akibat antara lain:

1) Membantu mengidentifikasi akar penyebab dari suatu masalah 2) Membantu membangkitkan ide-ide untuk solusi suatu masalah,

Faktor-faktor penyebab terjadinya suatu masalah di dalam perusahaan adalah sebagai berikut:

1) Bahan baku (material)

2) Mesin (machine) 3) Tenaga Kerja (Man) 4) Metode (Method) d. Histogram

Menurut Martono (2018), histogram merupakan diagram yang menggambarkan jumlah atau frekuensi munculnya masalah pada periode tertentu. Histogram adalah diagram batang yang digunakan untuk menunjukkan distribusi frekuensi. Sebuah distribusi frekuensi menunjukkan seberapa sering setiap nilai yang berbeda dalam satu set data terjadi. Data dalam histogram dibagi-bagi ke dalam kelas-kelas, nilai pengamatan dari tiap kelas ditunjukkan pada sumbu x.

e. Diagram Sebar (Scatter Diagram)

Menurut Prihantoro (2012), diagram sebar adalah grafik yang menampilkan hubungan antara dua variabel tersebut kuat atau tidak, yaitu antara faktor proses yang mempengaruhi proses dengan kualitas produk. Scatter Diagram juga dapat digunakan untuk mengganti variabel yang lain.

f. Diagram Alur (Flow Chart)

Menurut Nasution (2010), diagram alur adalah gambaran skematik yang menunjukkan seluruh langkah dalam suatu proses dan menunjukkan bagaimana langkah tersebut saling mengadakan interaksi satu sama lain. Diagram Alur dilakukan untuk

mengidentifikasi urutan aktivitas suatu aliran berbagai bahan baku dan informasi didalam suatu proses.

g. Peta Kendali (Control Chart)

Peta kendali adalah suatu alat yang secara grafis digunakan untuk memonitor dan mengevaluasi apakah suatu aktivitas atau proses berada dalam pengendalian kualitas secara statistika atau tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan itu akan terlihat pada peta kendali (Heizer & Render, 2015). Terdapat tiga garis pada grafik pengendali, yaitu:

1) UCL (Upper Control Limit) atau batas kendali atas

Merupakan garis batas atas untuk suatu penyimpangan yang masih diijinkan.

2) CL (Central Line) atau garis tengah

Merupakan garis yang melambangkan tidak adanya penyimpangan dari karakteristik sampel.

3) LCL (Lower Control Limit) atau batas kendali bawah

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristik sampel.

Dalam peta kontrol ada dua macam peta kontrol yaitu peta kontrol untuk variabel dan peta kontrol untuk atribut.

a) Peta Kontrol Variabel, Peta Kontrol X-Bar, dan R

Data yang diperlukan harus dapat terukur dan karakteristik kualitas ditentukan oleh besar kecilnya penyimpangan terhadap unit ukuran yang distandarkan.

Pengendalian kualitas variabel adalah suatu besaran yang dapat diukur misalnya panjang, berat, umur komponen, dan lain-lainnya. Peta kontrol X (Rata-rata) dan R (Range) digunakan untuk memantau yang mempunyai karakteristik berdimensi kontinu, sehingga peta kontrol X-bar dan R sering disebut sebagai peta kontrol untuk data variabel.

Hal ini disebabkan oleh faktor-faktor seperti:

peralatan yang dipakai, peningkatan temperatur secara gradual, perbedaan metode yang digunakan dalam shift, material baru, tenaga kerja baru yang belum terlatih.

Sedangkan peta kontrol R (Range) menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses.

b) Peta Kendali Atribut & Peta Kendali p

Menurut Heizer dan Render (2015) Peta Kendali p adalah sebuah grafik kendali kualitas yang digunakan untuk mengendalikan atribut. Data Atribut merupakan data kualitatif yang dapat dihitung untuk pencatatan dan

analisis. Data–data atribut biasanya diperoleh dalam bentuk unit-unit ketidaksesuaian dengan spesifikasi atribut yang ditetapkan. Fungsi dari peta kontrol atribut adalah untuk memberikan informasi kualitas dari keseluruhan karakteristik.

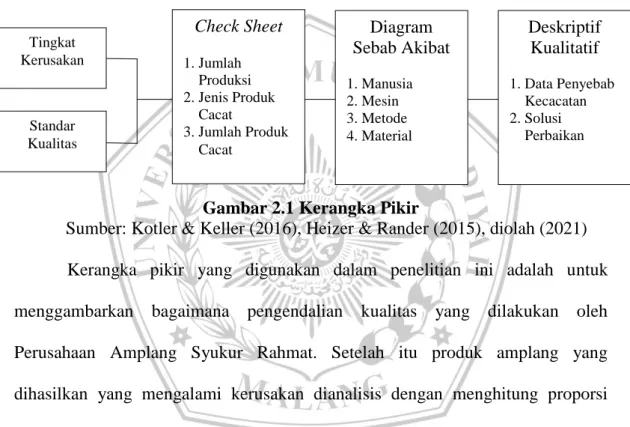

C. Kerangka Pikir

Gambar 2.1 Kerangka Pikir

Sumber: Kotler & Keller (2016), Heizer & Rander (2015), diolah (2021) Kerangka pikir yang digunakan dalam penelitian ini adalah untuk menggambarkan bagaimana pengendalian kualitas yang dilakukan oleh Perusahaan Amplang Syukur Rahmat. Setelah itu produk amplang yang dihasilkan yang mengalami kerusakan dianalisis dengan menghitung proporsi kecacatan untuk dapat mengetahui pengendalian kualitas pada Perusahaan Amplang Syukur Rahmat Berau berada pada batas kendali atau tidak, kemudian membuat diagram sebab-akibat untuk mengetahui faktor penyebab terjadinya kerusakan produk, setelah diketahui faktor penyebab kerusakan produk maka dapat dibuat solusi untuk meminimalisir produk yang mengalami kerusakan sehingga produk yang dihasilkan dapat sesuai dengan standar kualitas yang telah ditetapkan.

Tingkat Kerusakan

Standar Kualitas

Check Sheet

1. Jumlah Produksi 2. Jenis Produk Cacat

3. Jumlah Produk Cacat

Diagram Sebab Akibat

1. Manusia 2. Mesin 3. Metode 4. Material

Deskriptif Kualitatif

1. Data Penyebab Kecacatan

2. Solusi Perbaikan