TEKNIK PEMBUATAN LEMBARAN POLIMER

PADA PROSES EKSTRUSI

Abstrak

Proses ekstrusi kini dapat diterapkan pada bahan teknik jenis termoplastik/ bahan polimer, dimana produk yang dihasilkan cukup beraneka ragam seperti halnya produk ekstrusi logam. Prinsip proses ekstrusi polimer hampir mirip dengan esktrusi logam hanya saja terdapat perbedaan dalam konstruksi mesin yang digunakan dimana pemakaian sebuah ram diganti dengan sebuah screw pada ekstrusi polimer.

Produk dari ekstrusi polimer yang banyak diminati adalah lembaran/ film dan hasil ini selanjutnya dapat diolah menjadi sebuah kantongan atau benang plastik untuk berbagai keperluan. Pada tulisan ini akan dijelaskan teknik pembuatan lembaran polimer hasil dari mesin ekstrusi yang telah dikembangkan.

1. EKSTRUSI

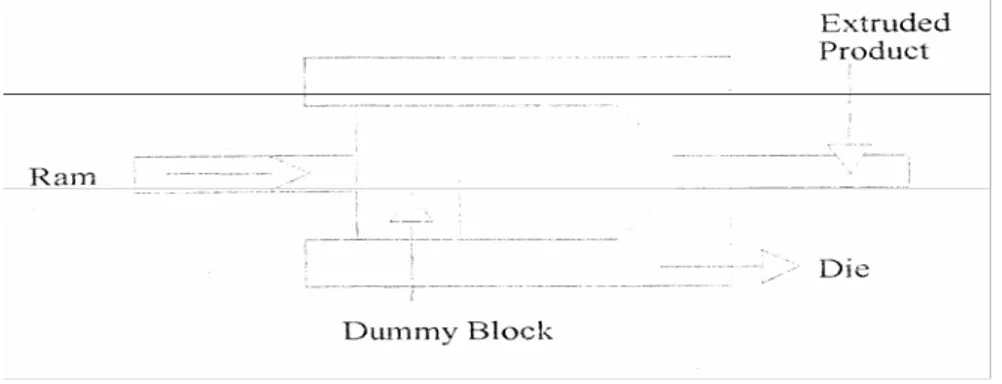

Proses Ekstrusi yang diperkenalkan sekitar tahun 1700 bermula dengan memperkenalkan ekstrusi bahan logam, dengan mengekstrusi pipa lead. Dalam prosesnya sebuah billet bulat di tempatkan dalam sebuah chamber dan didorong melalui sebuah cetakan terbuka dengan menggunakan sebuah ram. Hasil produk , keluar dari die dengan pengurangan penampang permukaan. Proses ekstrusi sederhana ditunjukkan pada gambar 1 dibawah ini.

Proses ekstrusi dapat diperlakukan dalam bentuk kerja panas maupun dingin, walaupun demikian, proses kerja panas lebih banyak dipraktekkan untuk berbagai jenis metal karena mengurangi gaya dorong yang diperlukan. Logam-logam seperti lead, copper, aluminium, magnesium dan paduan dari logam ini umumnya mudah dilakukan proses ektrusi karena logam ini memiliki kekuatan luluh yang rendah dan begitu juga dengan suhu ekstrusinya.

Ekstrusi untuk bahan logam dibagi atas empat jenis tipe yaitu ekstrusi langsung (direct); ekstrusi tidak langsung (indirect), ekstrusi hidrostatis dan ekstrusi impak.

1.1. Ekstrusi langsung

Proses ekstrusi ini merupakan proses ekstrusi yang paling sederhana. Dalam pengerjaannya sebuah material dasar ditempatkan pada chamber yang berbentuk

silinder kemudian sebuah dammy blok ditempatkan dibelakang-nya. kemudian

gaya dorong diberikan melalui sebuah ram mendorong material melalui cetakan (die) pada ujung silinder. Die ini dapat didesain sesuai dengan bentuk geometri yang diinginkan misalnya bentuk bulat, persesi, persegi panjang dan bentul: lain yang lebih kompleks seperti bentuk Z, bentuk H dan bentuk U. Lihat gambar 2a.

1.2. Ekstrusi tidak langsung

Dalam prosesnya, sebuah die digerakkan kearah material sedangkan material tidak bergerak lagi dalam chamber. Teknik ini adalah kebalikan dari proses ekstrusi langsung. Proses ini memerlukan gaya yang lebih kecil dibandingkan dengan ekstrusi langsung karena lebih sedikit gesekan yang terjadi. Lihat gambar 2b.

1.3. Ekstrusi hidrostatik

Pada prosesnya, ruang chamber diisi dengan fluida yang mentransmisikan tekanan ke billet, yang kemudian di ekstrusikan melalui cetakan. Dalam proses ini, tidak ada gesekan sepanjang dinding silinder. Lihat gambar 2c.

1.4. Ekstrusi Impak

Proses ini adalah salah satu bentuk ekstrusi tak langsung. Pada prosesnya, sebuah punch dijatuhkan kearah material. Proses ini digunakan untuk menghasilkan bentuk berongga. Bahan - bahan material lunak seperti zink, lead dan tin cocok untuk proses ekstrusi jenis ini. Lihat gambar 2d.

Keempat jenis ekstrusi logam diberikan pada gambar 2 dibawah ini.

Gambar2. Jenis Ekstrusi logam

Pada saat ini, proses ekstrusi bukan hanya sekedar pada bahan logam saja tetapi juga telah dikembangkan untuk bahan polimer (tennoplastik) Dalam prosesnya, gaya dorong bukan lagi dihasilkan melalui sebuah ram, melainkan sebuah poros berulir (screw) yang bertugas seperti ram yaitu mendorong bahan polimer hingga keluar dari die.

2. EKSTRUSI BAHAN TERMOPLASTIK

Proses ekstrusi bahan termoplastik mempunyai prinsip yang hampir sama untuk ekstrusi logam hanya saja dalam mengekstrusi bahan polimer tidak lagi menggunakan ram seperti halnya ekstrusi logam, tetapi menggunakan sebuah screw.

Bahan baku yang digunakan dalam proses ekstrusi termoplastik ini juga berbeda dengan ekstrusi bahan logam. Jika pada ekstrusi logam bahan baku yang dimasukkan dalam bentuk batangan, plat ataupun lembaran. Pada ekstrusi polimer bahan baku yang digunakan adalah dalam bentuk biji plastik (pellet).

Hasil produk dari proses ekstrusi termoplastik juga beraneka ragam, seperti halnya pada ekstrusi logam. Tetapi salah satu bentuk produk yang paling muktahir adalah hasil produk yang berbentuk kain (sheet) atau bentuk film. Dan hasil keluaran dari mesin ekstrusi ini dapat diolah menjadi berbagai kegunaan lain seperti kantongan ataupun benang yang digunakan dalam menganyam karung beras.

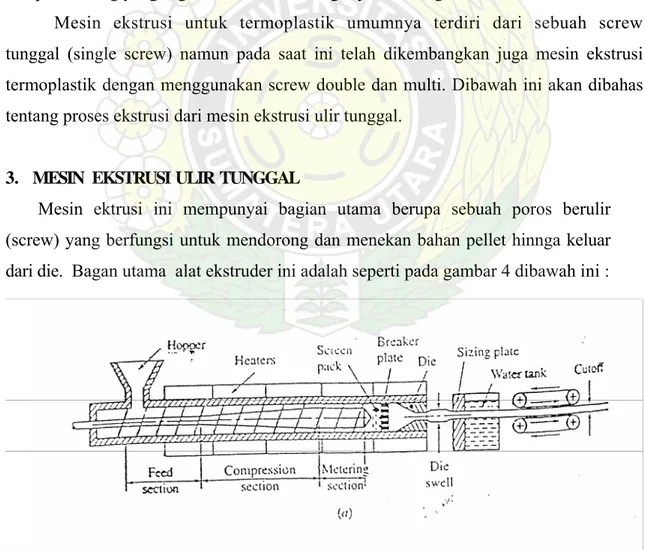

Mesin ekstrusi untuk termoplastik umumnya terdiri dari sebuah screw tunggal (single screw) namun pada saat ini telah dikembangkan juga mesin ekstrusi termoplastik dengan menggunakan screw double dan multi. Dibawah ini akan dibahas tentang proses ekstrusi dari mesin ekstrusi ulir tunggal.

3. MESIN EKSTRUSI ULIR TUNGGAL

Mesin ektrusi ini mempunyai bagian utama berupa sebuah poros berulir (screw) yang berfungsi untuk mendorong dan menekan bahan pellet hinnga keluar dari die. Bagan utama alat ekstruder ini adalah seperti pada gambar 4 dibawah ini :

Dalam prosesnya bahan baku polimer berbentuk pellet dimasukkan kedalam hopper dan digerakkan melalui barrel dengan menggunakan sebuah poros berulir yang berbentuk helical (screw conveyor) dan kemudian dihantarkan hingga ke cetakan (die). Poros berulir seperti pada gambar 4 terdiri dari tiga bagian utama, yaitu :

a. Bagian masuk (feeding section)

Adalah bagian yang mempunyai diameter ulir yang konstan dan daerah tempat bahan mengalir tentu saja juga konstan, yang membawa bahan baku menuju

bagian kompresi (bagian pelumatan/ pengliatan).

b. Bagian kompresi (compression section)

Pada bagian kompresi ini, diameter poros screw meningkat secara kontiniu sedangkan sebaliknya daerah bebas alir dari bahan makin mengecil, disini bahan polimer dilunakan/ diliatkan. Pada daerah ini juga bahan polimer dipanaskan hingga suhu tertentu agar bahan poilimer dapat mengalir dengan lancar, Sedangkan untuk menjaga agar barrel tidak kelebihan panas, maka dipasang blower untuk mengatur suhu barrel agar bertahan pada suhu tertentu. Setelah melewati bagian kompresi, bahan kemudian dibawa pada bagian akhir.

c. Bagian akhir (metering section)

Bagian ini sama dengan daerah pemasukan yang mempunyai daerah bebas alir yang konstan, namun daerah bebas alirnya lebih kecil. Di sini bahan akan mengalami kenaikkan suhu lagi karena tekanan geser clan gesekan pada daerah ini cukup besar.

Perancangan untuk poros berulir ini sangat penting untuk diperhatikan karena hasil ekstrusi sangat dipengaruhi oleh bentuk poros ulirnya. Sudut pitch yang umum untuk bahan plastik adalah berkisar 17,5° tetapi dapat lebih tinggi untuk beberapa jenis plastik tertentu. Sedangkan rasio kompresi (rasio daerah bebas alir bahan untuk bagian awal dan akhir dari ulir adalah berkisar mulai dari 2: 1 hingga 4 : 1) dan perbandingan panjang (atau lebih umum disebut rasio panjang dengan diameter poros umumnya berkisar antara 16 : 1 hingga 32 : 1).

Polimer yang sensitive terhadap panas (seperti PVC) diekstrusi dengan tegangan geser yang lebih kecil sedangkan bahan polimer yang mempunyai titik leleh yang lebih tinggi (seperti nilon) membutuhkan bagian akhir (metering section) yang lebih panjang dan

bagian kompresi (compression section) yang lebih pendek.

Untuk proses yang lebih balk, suhu (baik pemanasan maupun pendinginan), tekanan balik, kecepatan dari poros berulir, laju injeksi dan lainnya harus dill-Control dengan ketat sekali. Pengendalian suhu sepanjang barrel menjadi lebih kritis jika diaplikasinya bentuk ulir yang sesuai untuk segala jenis plastik.

Untuk menghindari bahan polimer yang tidak meleleh dengan sempurna atau menyaring kotoran yang memasuki mesin ekstrusi, maka satu atau beberapa saringan dipasang pada garis alir polimer. Saringan ini terbuat dari sebuah plat yang terdiri dari banyak sejumlah lubang - lubang kecil dan berdiameter sekitar 3 mm.

Poros berulir kembar dan poros multi dalam proses ekstrusi cocok untuk material yang sensitive terhadap panas seperti PVC pejal karena lebih kecil dalam menghasilkan tegangan geser dan gesekan pada saat material bergerak sepanjang barrel.

3.1. Kapasitas Output Dari Poros Berulir

Aliran yang mengalir merata antara dua permukaan dapat menghasilkan tegangan geser, ini juga terjadi ketika aliran plastik yang bergerak diantara pennukaan barrel dan permukaan poros. Tegangan geser ini akan menghasilkan aliran bergesekan yang melalui barrel pada saat diekstrusi dengan laju sebagai qdr

qdr = 0.5π2D2Nhsinφcosφ...(1)

persamaan diatas adalah merupakan hasil maksimum yang dapat diberikan oleh ekstruder. Mengangkut plastik melalui daerah alir yang makin mengecil dan hambatan dari saringan meningkatkan tekanan balik yang akhirnya akan menurunkan laju aliran dengan aliran tekanan balik (qbp):

L Dh p qbp η φ π 12 sin2 3 = ...( 2 )

Sehingga output dari ekstruder menjadi

qe = qdr - qbp ... (3)

dimana :

• D = diameter poros berulir (barrel) (m) • h = kedalaman saluran alir (m)

• L = panjang barrel (m)

• N = putaran poros ulir per detik • P = tekanan head pada barrel • φ= sudut pitch ulir (derajat) • η = viskositas (N.s/m2 )

Seperti proses kerja dari mesin mesin lain yang dapat mengalami kehilangan (loses), mesin ekstrusi juga demikian. Kehilangan dalam mesin ekstrusi umumnya kecil dan nilainya dapat diabaikan. Kehilangan ini biasanya terjadi pada celah antara poros dan barrel. Sebagai batasannya, tekanan balik akan menjadi lebih tinggi dan menurunkan nilai output hingga ke nol, pada saat ini, qdr = qbp karenanya, tekanan maksimum adalah : 2 max cot 6 h DNL p = π η φ ...(4)

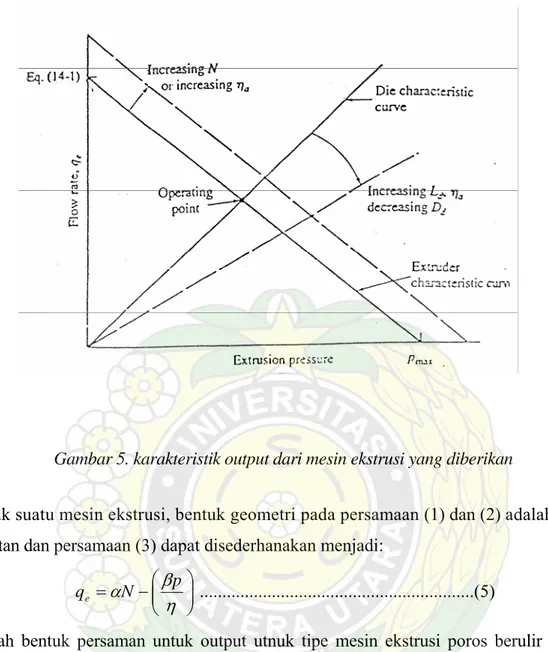

Dari keempat persamaan diatas maka dapat digambarkan suatu kurva karakteristik untuk mesin ekstrusi seperti pada gambar 5 dibawah ini.

Gambar 5. karakteristik output dari mesin ekstrusi yang diberikan

Untuk suatu mesin ekstrusi, bentuk geometri pada persamaan (1) dan (2) adalah konstan dan persamaan (3) dapat disederhanakan menjadi:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = η β αN p qe ...(5)

sebuah bentuk persaman untuk output utnuk tipe mesin ekstrusi poros berulir tunggal untuk L/D =24 dapat dirumuskan secara sederhana dengan :

qe = Ce Dsct

dimana Ce dan eksponen scr adalah konstanta empiris. Nilai dari konstanta ini diberikan pada table 1 dibawah ini:

Tabel 1 : nilai Ce dan scr.

Usual Recommended

Ce scr Ce scr

Untuk output dalam kg/h 0,006 2,2 0,006 2,3

Jika dibandingkan dengan nilai secara teory, nilai output yang sebenarnya mempunyai perbedaan sebesar ± 20% dan dapat menjadi lebih tinggi dengan desain yang menggunakan poros berulir yang lebih khusus.

3.2. Cetakan (Die)

Aliran bahan polimer yang melewati cetakan selalu akan menimbulkan tekanan balik (back pressure) dan ini tentu saja harus diperhitungkan jika ingin menghitung output dari sebuah ekstruder. Untuk bentuk aliran dalam saluran silinder sederhana, laju aliran diberikan oleh persamaan poiseuille :

Ll D p q a d c η π 128 4 = dimana : Dd = diameter cetakan L1= panjang daerah cetakan ηa = viskositas apparensi

Karena laju aliran berbanding linear dengan tekanan, maka akan dihasilkan suatu kurva karakteristik cetakan (die) seperti pada gambar 5 diatas.

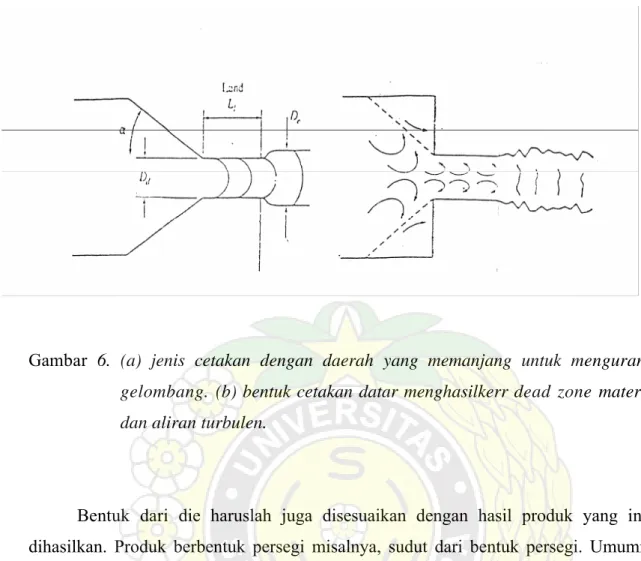

Ada beberapa kesamaan dengan mesin ekstrusi logam dengan mesin ekstrusi polimer dalam hal daerah mati material (dead material zone) yang mempunyai cetakan berbentuk plat. (perhatikan gambar 6). Dengan bentuk cetakan demikian maka akan menyebabkan timbulnya kerutan dan menghasilkan aliran yang turbulen dan akan menyebabkan terpecahnya permukaan vang keluar dari die. Tetapi dengan mengubah sudut die menjadi sebesar 60° (gambar 6a) akan memperbaiki keadaan dimana akan menghasilkan bentuk aliran yang lebih lancar serta memberikan bentuk aliran yang optimum. Dengan mengubah sudut dari cetakan tentu saja akan memperpanjang daerah aliran dari bahan. Pada saat keluar dari cetakan, tekanan internal akan dibebaskan dan molekul kembali kebentuk semula dan akan meningkatkan dimensi dari outputnya. Perhatikan gambar 6 berikut.

Gambar 6. (a) jenis cetakan dengan daerah yang memanjang untuk mengurangi

gelombang. (b) bentuk cetakan datar menghasilkerr dead zone material dan aliran turbulen.

Bentuk dari die haruslah juga disesuaikan dengan hasil produk yang ingin dihasilkan. Produk berbentuk persegi misalnya, sudut dari bentuk persegi. Umumnya dapat memperbesar gesekan, menurunkan laju alir dan menghasilkan bentuk sudut yang bulat. Untuk mendapatkan produk dengan sudut yang benar benar siku, material tambahan dibutuhkan untuk mengubah bentuk die ataupun gesekan aliran plastik ketika keluar dari die mesti dikurangi dengan cara mengurangi panjang daerah die pada sudutnya. Perhitungan - perhitungan tertentu juga diperlukan pada saat mengekstrusi penampang yang ketebalannya beda.

Seperti halnya pada ekstrusi logam, penampang untuk daerah yang lebih tebal

dilakukan lebih lambat alirannya dengan meningkatkan panjang daerah kontak.

Beberapa ukuran cetakan (die) dan hasil produk yang diinginkan diperlihatkan pada gambar 7 berikut ini.

Gambar 7. (a) Gesekan yang lebih besar pada daerah sudut cetakan menghasilkan produk dengan sudut bulat. (b) Cetakan dengan sudut yang tajam dapat mengatasi

gesekan yang besar.

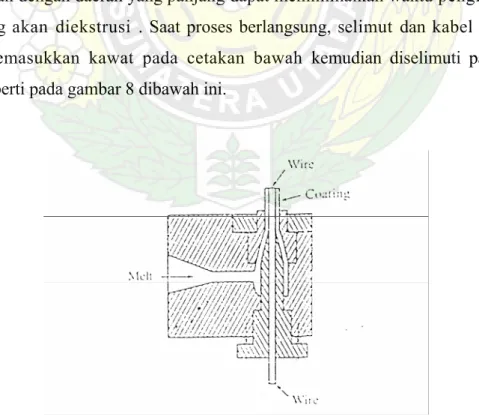

Untuk produksi kabel, tekanan yang lebih baser dihasilkan hanva pada daerah depan cetakan (die), karena alirannya terpisah digabungkan kemudian baru diekstrusi. Jenis cetakan dengan daerah yang panjang dapat meminimalkan waktu pengliatan dari bahan yang akan diekstrusi . Saat proses berlangsung, selimut dan kabel diekstrusi dengan memasukkan kawat pada cetakan bawah kemudian diselimuti pada waktu ekstrusi seperti pada gambar 8 dibawah ini.

Bentuk yang paling unik dari semua bentuk vang dapat dihasilkan dalam proses ekstrusi adalah ekstrusi polimer dengan hasil produk berbentuk lembaran atau film. Dalam hal ini bentuk produk dengan ukuran yang lebih lebar dapat diproduksi tanpa harus mengubah ukuran dari barrel.

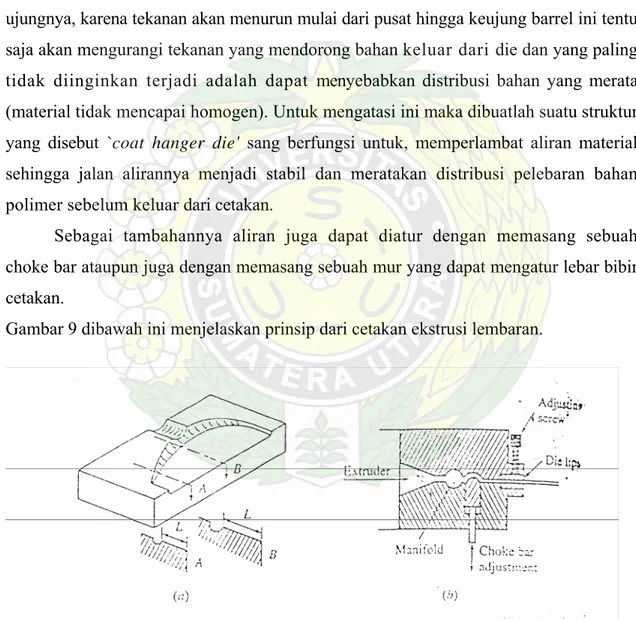

Distribusi bentuk penampang yang melebar membentuk lembaran (lebih menyerupai kain) dapat dihasilkan karena dalam alirannya terdapat sebuah pipa manipol yang dapat mengatur distribusi bentuk yang melebar. Tetapi dengan adanya konstruksi seperti ini, akan terjadi perbedaan tekanan anatara pusat dari barrel dan ujungnya, karena tekanan akan menurun mulai dari pusat hingga keujung barrel ini tentu saja akan mengurangi tekanan yang mendorong bahan keluar dari die dan yang paling tidak diinginkan terjadi adalah dapat menyebabkan distribusi bahan yang merata (material tidak mencapai homogen). Untuk mengatasi ini maka dibuatlah suatu struktur yang disebut `coat hanger die' sang berfungsi untuk, memperlambat aliran material sehingga jalan alirannya menjadi stabil dan meratakan distribusi pelebaran bahan polimer sebelum keluar dari cetakan.

Sebagai tambahannya aliran juga dapat diatur dengan memasang sebuah choke bar ataupun juga dengan memasang sebuah mur yang dapat mengatur lebar bibir cetakan.

Gambar 9 dibawah ini menjelaskan prinsip dari cetakan ekstrusi lembaran.

Gambar 9. (a) Bentuk lembaran dapat diekstrusi dengan struktur `coat hanger die' yang dapat meratakan laju aliran. (b) sebuah choke bar dan mur

Lembaran (kain) hasil keluaran dari die kemudian akan dilakukan perlakuan lanjutan untuk menjaga agar kain tidak menjadi mengkerut. Untuk mengatasi ini maka hasil ekstrusi yang keluar dari die (masih dalam bentuk lunak) dan suhu yang relatif lebih tinggi itu kemudian dilakukan proses pendinginan sehingga diperoleh lembaran yang kokoh dan merata. Untuk mendapatkan bentuk seperti maka kain yang keluar dari die terlebih dahulu didinginkan dengan manggunakan chill roller. Dalam chill roller ini, kain yang masih lunak didinginkan dengan menggunakan air (juga dapat digunakan hembusan udara).

Pekerjaan lain yang dilakukan pada produksi polimer lembaran film ini adalah melewatkannya pada beberapa susunan roller yang berfungsi untuk menarik lembaran yang keluar dari die dan chill roller. Selain berfungsi menarik bahan lembaran plastik, roller (umunya dinamakan roller penarik) juga dapat membantu memperbaiki tegangan dalam lembaran (kain) polimer ini.

Sebuah alat pemanas (oven) juga dapat ditambahkan dalam proses produksinya. Dalam hal ini oven yang mempunyai temperatur tertentu dapat memanaskan bahan lembaran hingga pada suhu dimana struktur internal dari kain berubah apalagi dengan mengaplikasikan rooler penarik yang lebih cepat setelah keluar dari oven, akan sangat memperbaiki kekuatan dari lembaran plastik tersebut.

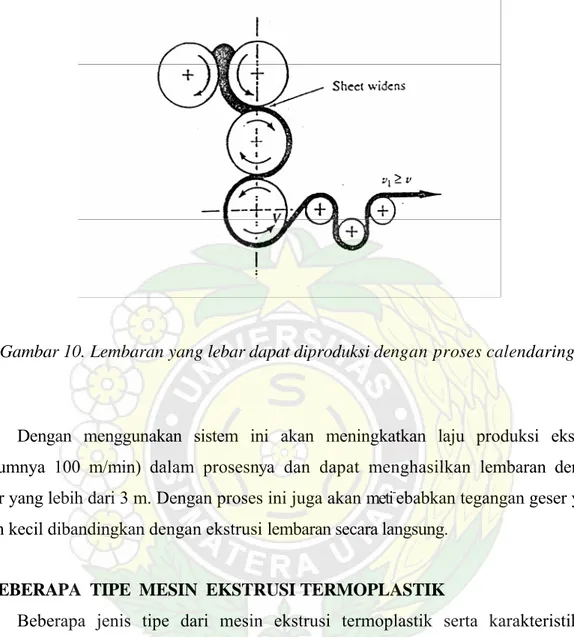

3.3. Proses Calendaring

Proses calendaring merupakan salah satu aplikasi (perlakuan) terhadap hasil produksi dari die. Dalam hal ini hasil ekstrusi yang berupa lembaran yang baru keluar dari die dilewatkan pada banyak roll. Dalam prosesnya, lembaran yang masih tebal yang melewati rol pertama akan dilakukan pelebaran ukuran, rol yang kedua bekerja sebagai peralatan pengukur dan rol yang ketiga mengeset dan mengatur agar bahan polimer didinginkan yang kemudian diberikan hembusan udara melalui blower dan juga disini dilakukan kontrol ketika akan dililitkan ke drum.

Bentuk dari proses calendaring diberikan pada gambar 10 berikut :

Gambar 10. Lembaran yang lebar dapat diproduksi dengan proses calendaring

Dengan menggunakan sistem ini akan meningkatkan laju produksi ekstrusi (umumnya 100 m/min) dalam prosesnya dan dapat menghasilkan lembaran dengan lebar yang lebih dari 3 m. Dengan proses ini juga akan meti-ebabkan tegangan geser yang lebih kecil dibandingkan dengan ekstrusi lembaran secara langsung.

4. BEBERAPA TIPE MESIN EKSTRUSI TERMOPLASTIK

Beberapa jenis tipe dari mesin ekstrusi termoplastik serta karakteristiknya dilampirkan dibawah ini. ,

4.1. Seri delta ukuran besar

Ideal untuk jenis industri : Features :

• Bimetallic Lined Barrels

• Profil • Solid Cast Aluminum

Heat/Cool Elements • Pipa

• Compounding • Solid State or Mercury Relays

• Reclaim • Air or Liquid Cooled

• Kawat dan Kabel

Berikut ini adalah data - data tentang tipe seri delta.

SIZE RATIO APPROX WEIGHT A AB C C/L 2-1/2 in 65 mm 24:1 5800 lbs. 2635 kg 2590 mm102 in 2035 mm80in 1065 mm42 in 1065 mm 42 in 2-1/2 in 65 mm 30:1 6150 lbs. 2795 kg. 117 in 2975 mm 80 in 2035 mm 42 in 1065 mm 42 in 1065 mm 3 in 75 mm 30:1 8500 lbs 3865 kg.. 142 in 3605 mm 84 in 2135 mm 48 in 1220 mm 42 in 1065 mm 3-1/2 in 90 mm 30:1 9800 lbs 4455 kg.. 157 in 3990 mm 84 in 2135 mm 48 in 1220 mm 42 in 1065 mm 4-1/2 in 120 mm 24:1 15200 6910 kg.. lbs 4420 mm174 in 2235 mm88 in 1980 mm78 in 1065 mm 42 in 4-1/2 in 120 mm 30:1 167001bs. 7590 kg. 201 in 5105 mm 88 in 2235 mm 78 in 1980 mm 42 in 1065 mm 6 in 150mm 24:1 22000 lbs. 10000 kg. 225 in 5715 mm 97 in 2465 mm 90 in 2285 mm 42 in 1065 mm 6 in 150mm 30:1 25000 lbs. 11365 kg. 261 in 6630 mm 97 in 2465 mm 90 in 2285 mm 42 in 1065 mm

SIZE L/D RATIO STD. DRIVE HP REDUCTION RATIO AGMA HP RATING THRUST BEARING AVG. B10 LIFE HOURS # OF ZONES TOTAL KW CFM 2-1/2 in 65 mm 24:1 40 16:1 90 650,000 4 24.5 400 2-1/2 in 65 mm 30:1 50 16:1 90 650,000 5 28.0 400 3 in 75 mm 24:1 60 16:1 142 350,000 4 28.0 525 3 in 75 mm 30:1 75 16:1 142 350,000 5 35.0 525 3-1/2 in 90 mm 24:1 7-5 16:1 142 350,000 4 36.0 525 3-1/2 in 90 mm 30:1 100 16:1 --213 350,000 5 42.5 525 4-1/2in 120 mm 24:1 150 16:1 304 410,000 5 58.5 850 4-1/2in 120 mm 30:1 200 ' 16:1 705 410,000 6 70.0 850 6in 15Omm 24:1 250 16:1 705. 325,000 5. 96.0 1100 6 in 150mm 30:1 300 16:1 705 325,000 6 112.0 1100

4. 2. Seri Wyne untuk poros berulir ganda

Referensi :

1. James F. Shackelford, Introduction of Material Science for Engineer, Fourth Edition, University of California, Darvis, 1978.

2. Little, Richard, Metal Working Technology, McGraw Hill, 1977 3. EC. Rollason. Metallurgy For Engineer, Fourth Edition, London, 1984 4. Lawrence E. Dovle, Manufacturing Process and Material for Engineer, New

Delhi, Prentice Hall, 1975.

5. C.M Srivastava, C. Srinivasan, Science of Engineering Materials, Wiley Eastern Limited, New Delhi, 1987.