[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

II. TINJAUAN PUSTAKA

2.1. Gula Serbuk Aren

Tanaman aren atau enau (Arenga pinnata atau Arenga saccaharifera) mirip pohon kelapa (Cocos nucifera) yang dapat mencapai ketinggian hingga 20 meter dengan garis tengah batang mencapai 65 cm. Bahan baku pembuatan gula aren diperoleh dari sari gula atau yang sering disebut sebagai nira, yaitu tangkai bunga jantan yang dapat disadap ketika tanaman aren berumur lima tahun dengan puncak produksi pada umur 15-20 tahun. Nira aren yang keluar dari tangkai bunganya biasanya ditampung dalam bumbung (batang bambu sepanjang satu meter) dan proses penampungan dapat berlangsung hingga tiga bulan terus menerus tanpa henti. Setiap pohon dapat menghasilkan 10-15 liter nira per hari dengan dua kali penyadapan yaitu pada waktu pagi dan sore hari (Burhanuddin, 2005).

Nira aren segar mempunyai rasa manis, berbau harum, tidak berwarna dan memiliki derajat keasaman atau pH sekitar 5,5 – 6. Rasa manis pada nira disebabkan karena adanya sukrosa, glukosa, fruktosa serta gula lainnya (Dachlan, 1984 dikutip Darojat, 1994). Komposisi nira dari suatu jenis tanaman dipengaruhi oleh beberapa faktor seperti varietas tanaman, umur tanaman, kesehatan tanaman, keadaan tanah, iklim, pemupukan dan pengairan (Goutara dan Wijandi, 1975).

Umumnya nira terdiri dari air, sukrosa, gula reduksi, bahan organik lain dan bahan inorganik. Gula reduksi dapat terdiri dari heksosa, glukosa dan fruktosa serta mannosa dalam jumlah yang rendah sekali. Bahan organik terdiri dari protein, asam

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

amino, zat warna, lemak dan karbohidrat selain gula. Bahan inorganik terdiri dari garam-garam mineral (Goutara dan Wijandi, 1975). Komposisi kimia nira aren dapat dilihat pada Tabel 1.

Tabel 1. Komposisi Kimia Nira Aren

Komponen Jumlah Kadar air (%) 87,20 Karbohidrat (gula) (%) 11,28 Abu (%) 0,24 Protein (%) 0,20 Lemak (%) 0,20 Senyawa sitrat (ppm) 0,9 Senyawa tartarat (ppm) 0,6 Senyawa malat (ppm) 17,0 Senyawa suksinat (ppm) 5,1 Senyawa laktat (ppm) 4,0 Senyawa fumanat (ppm) 0,1 Senyawa pyroglutamat (ppm) 3,9

Sumber: Itoh et. al. (1985)

Nira aren dapat diolah menjadi gula serbuk atau yang biasa dikenal dengan gula semut. BPK Manado (1990) dikutip Kusumah (1992), menyatakan bahwa pengolahan gula semut bernilai ekonomis tinggi dan mempunyai peluang ekspor yang cukup besar. Pengolahan menjadi gula semut lebih menguntungkan yaitu memiliki harga jual lebih tinggi karena berbentuk serbuk sehingga lebih mudah pemakaiannya, lebih tinggi daya simpannya karena tingkat kekeringan yang lebih tinggi. Syarat mutu gula aren serbuk menurut SII-2043-87 dapat dilihat pada Tabel 2.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Tabel 2. Syarat Mutu Gula Semut (SII-2043-87)

No. Kriteria Uji Satuan Persyaratan

1. Keadaan: Bentuk Warna Ganda rasa Serbuk Kuning kecokelatan

Normal dan khas 2. Gula total (dihitung sebagai sukrosa) % (b/b) Min. 80 3. Gula reduksi (dihitung sebagai

glukosa)

% (b/b) Maks. 6,0

4. Air % (b/b) Maks. 3,0

5. Abu % (b/b) Maks. 2,0

6. Padatan tidak larut dalam air % (b/b) Maks. 0,2

7. Pati Tidak ternyata

8. Belerang dioksida (SO2) Tidak ternyata

9. Cemaran logam berbahaya: Timbal (Pb) Raksa (Hg) Arsen (Ar) Tembaga (Cu) mg/kg mg/kg mg/kg mg/kg Maks. 0,5 Maks. 0,05 Maks. 1,0 Maks. 20 Sumber: Departemen Perindustrian RI (1992)

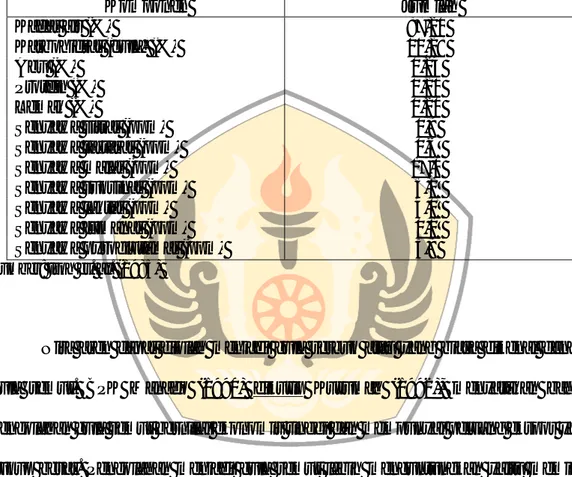

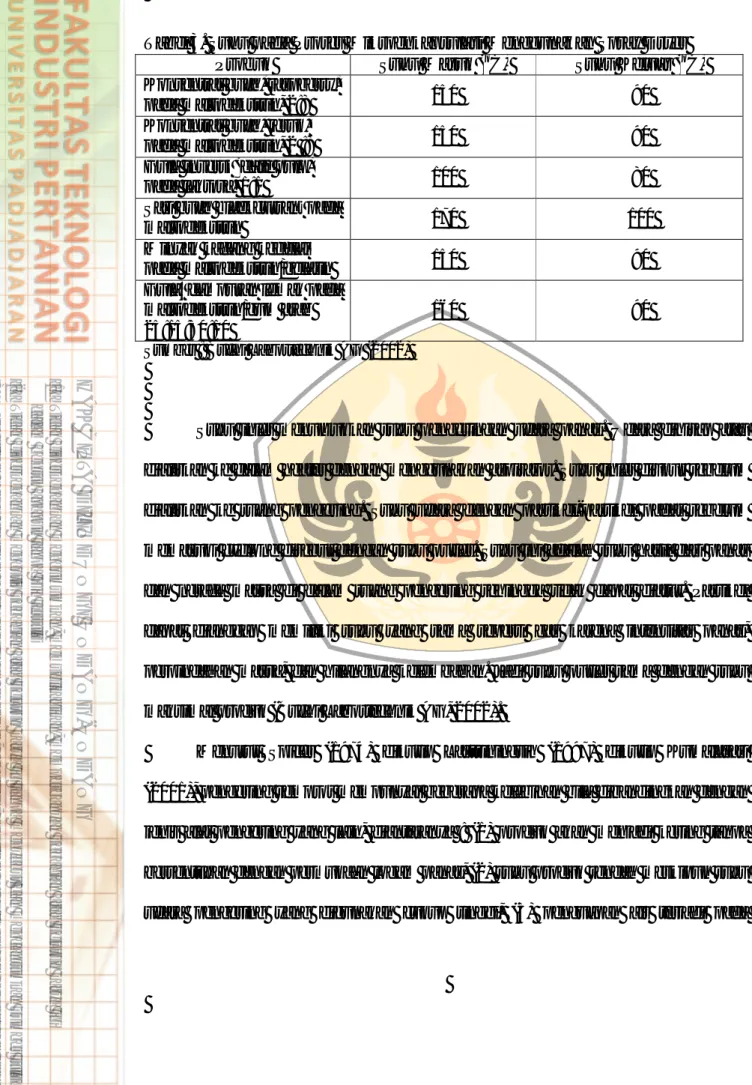

Cara yang umum digunakan dalam pembuatan gula semut adalah dengan prinsip yang sama pada pembuatan gula merah yaitu kristalisasi yang dilakukan pada akhir pemasakan gula. Pemasakan gula dilakukan untuk memperoleh kepekatan gula yang tinggi, dimana akan dihasilkan tingkat kekeringan yang cukup untuk pembentukan serbuk (Herman, 1984, dikutip Kusumah, 1992). Menurut Sardjono dan Dachlan (1988) dikutip Darojat (1994), dalam pembuatan gula semut setelah pekatan nira mengental dilakukan pendinginan selama kurang lebih 10 menit tanpa diaduk. Setelah itu pekatan nira diaduk sampai terbentuk serbuk-serbuk gula. Berikut merupakan diagram proses pembuatan gula semut dengan cara pemanasan dan pengadukan intensif disajikan pada Gambar 1.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Gambar 1. Diagram Proses Pembuatan Gula Semut dari Nira dengan Cara Pemanasan dan Pengadukan Intensif

(Herman, 1984 dikutip Varina, 1990)

Nira hasil penyadapan disaring terlebih dahulu untuk menghilangkan kotoran atau endapan-endapan. Nira segar diuapkan sampai kekentalan tertentu dengan suhu pemasakan berkisar antara 110 – 120oC (Pragita, 2010). Pada saat nira mendidih, nira berbuih dan tampak bercampur dengan kotoran halus dan harus dihilangkan dengan diserok. Minyak ditambahkan agar buih pada saat penguapan tidak meluap. Pada saat ini harus dihindari terjadinya pemasakan yang melewati titik end point yakni berkisar 110oC. End point merupakan suhu akhir pemasakan, dimana nira sudah mulai kental dan meletup-letup. Setelah nira aren yang diuapkan menjadi pekat, kemudian didinginkan selama 10 menit. Pengadukan dilanjutkan secara intensif (terus-menerus) sampai diperoleh serbuk-serbuk gula. Serbuk yang masih

Nira

Penyaringan

Penguapan (T = 110 – 120oC)

Pendinginan (t = 10 menit) T = 60-70oC

Pengadukan secara intensif

Pengayakan Minyak

goreng

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

kasar ini disebut dengan gula aren semut setengah jadi dengan kadar air masih di atas 5%. Gula semut setengah jadi kemudian diayak sesuai dengan ukuran yang diinginkan. Ukuran yang umum dipakai adalah 10 mesh, 15 mesh dan paling halus 20 mesh dengan kadar air di bawah 3% (BPBU-TP3KU, 2009). Keberhasilan proses pembuatan gula semut ditentukan oleh mutu nira yang digunakan. Nira yang telah terfermentasi dengan pH kurang dari 6 tidak dapat diolah menjadi gula semut karena proses kristalisasinya menjadi sulit, tetapi masih dapat diolah mejadi gula cetak. Untuk mempertahankan pH nira lebih dari 6 dapat digunakan kapur tohor. Dari 50 liter nira dapat dihasilkan sekitar 7,5 kg gula kristal setengah padat (Herman, 1984 dikutip Darojat, 1994).

Proses pembuatan gula semut dengan metode konvensional membutuhkan waktu yang cukup lama yaitu 4 – 5 jam untuk memasak 25 – 30 liter nira. Kendala tersebut dapat diatasi dengan menggunakan metode spray drying. Salah satu produk yang menggunakan metode spray drying adalah susu bubuk. Pembuatan gula tebu, gula semut dan susu bubuk memiliki prinsip yang sama yaitu menguapkan air bahan berupa cairan menjadi bentuk butiran padat.

Pada pembuatan gula semut dan gula tebu, penguapan air nira dilakukan dengan cara pemasakan yang dilanjutkan dengan pengkristalan, sedangkan pada pembuatan susu bubuk, penguapan air dari susu segar dilakukan melalui proses atomisasi pada suhu tinggi dengan waktu yang singkat. Komponen protein dalam susu segar akan terkoagulasi dengan adanya panas pada waktu atomisasi. Proses pembuatan gula pasir dari nira tebu memiliki perbedaan yaitu adanya proses penjernihan nira terlebih dahulu. Proses ini bertujuan untuk menghilangkan bahan

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

bukan sukrosa. Gula semut tidak melalui proses penjernihan sehingga warna yang dihasilkan merah kecoklatan. Warna merah kecoklatan yang dihasilkan pada gula semut juga dapat terjadi karena proses karamelisasi. Proses pembuatan gula semut melalui proses pemasakan yang lama dengan suhu yang tinggi yaitu sekitar 110 – 120oC, setelah itu dilakukan proses pengkristalan. Proses ini mengakibatkan bahan nira kontak dengan panas dalam waktu yang cukup lama sehingga menyebabkan karamelisasi.

2.2. Metode Spray Drying

Pengeringan adalah suatu metode untuk mengeluarkan atau menghilangkan sebagian air dari suatu bahan dengan menggunakan energi panas. Keuntungannya adalah bahan menjadi lebih awet dengan volume bahan menjadi lebih kecil, sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan. Proses pengeringan dapat dijumpai pada pembuatan bubuk instan. Metode yang paling luas digunakan dalam proses pembuatan bubuk instan adalah dengan alat pengering semprot (spray dryer). Menurut Toledo (2007), spray drying merupakan proses dimana suatu tetesan cair dikeringkan karena adanya kontak dengan aliran udara panas. Bahan disemprotkan ke dalam suatu media pengering yang panas, dan berdasarkan sifat fisik dan kimia bahan serta desain dan pengoperasian alat pengering, suatu bahan dibentuk menjadi bubuk, granula atau produk aglomerat.

Bahan pangan yang dikeringkan menggunakan pengeringan semprot harus dalam bentuk cair. Pengeringan semprot bisa digunakan untuk bahan yang berbentuk

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

cairan dengan viskositas yang rendah. Penggunaannya terutama untuk produk-produk yang sensitif terhadap panas. Pengeringan semprot ini memperkecil resiko kerusakan bahan pangan akibat pemanasan. Waktu kontak antara droplet bahan dengan udara panas dalam ruang pengeringan berlangsung singkat, hanya beberapa detik, sehingga sedikit sekali kemungkinan zat nutrisi terdegradasi karena panas. Larutan yang akan dikeringkan harus mempunyai konsentrasi yang tinggi. Hal ini menyangkut rendemen hasil pengeringan (Masters, 1979). Menurut Filkova dan Mujundar (1987) dikutip Yulianto (2002), menyatakan bahwa parameter dalam pengering semprot yang berpengaruh terhadap produk yang dihasilkan adalah jenis atomizer, suhu udara masuk, suhu udara keluar, kecepatan alir bahan, desain ruang pengering dan jenis bahan yang dikeringkan.

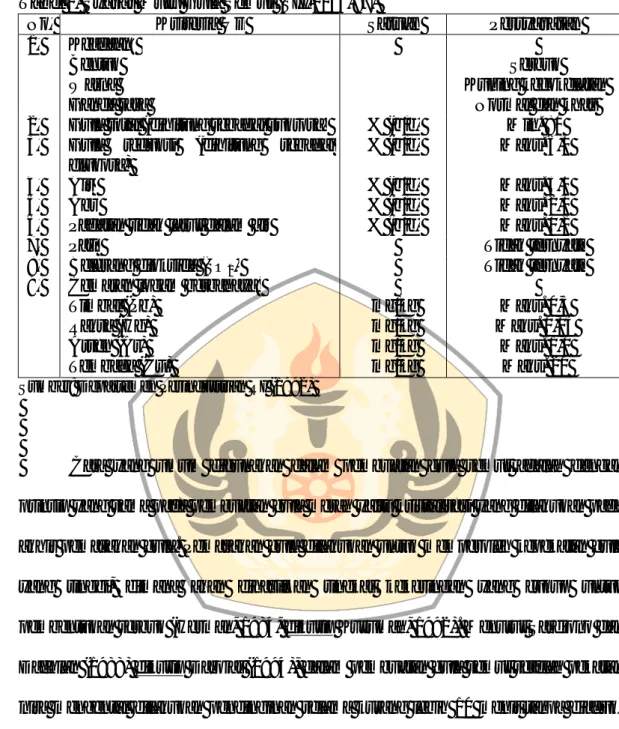

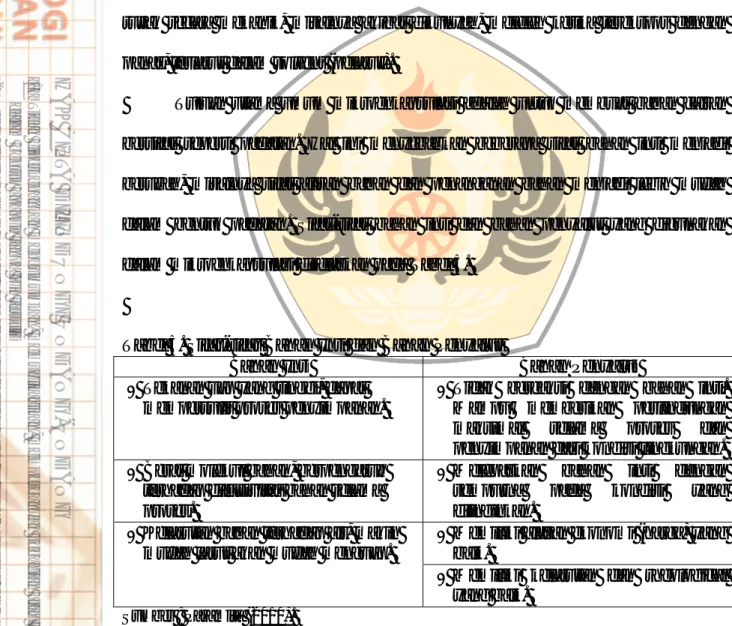

Spray drying terdiri dari empat tahap proses, yaitu : (1) atomisasi bahan melalui sebuah penyemprot, (2) kontak antara droplet dengan udara pengering, (3) evaporasi uap air, dan (4) pemisahan produk kering dari udara kering (Kjaergaard dikutip Purba, 2003). Tahapan proses yang terjadi pada spray dryer disajikan pada Gambar 2.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Gambar 2. Tahapan Proses Pengeringan dengan Spray Dryer (Filkova dan Mujundar dikutip Yulianto, 2002)

Dispersi dapat dicapai dengan tekanan nozzle, dua fluid nozzle, sebuah rotary disk atomizer atau nozzle ultrasonik. Jadi jenis energi yang berbeda dapat digunakan untuk mendispersikan cairan menjadi partikel-partikel halus. Pemilihan pada jenis atomizer tergantung pada sifat dan jumlah bahan pangan serta karakteristik yang diinginkan dari produk kering. Semakin tinggi energi yang digunakan untuk dispersi, semakin kecil pula tetesan yang dihasilkan (Buchi Labortechnik AG, 2002).

Tiga elemen yang sangat penting pada pengeringan semprot yaitu atomizer, ruang pengeringan (drying chamber) dan sistem pengumpul partikel-partikel yang telah kering. Masing-masing elemen tersebut memerlukan kondisi tertentu yang sangat tergantung dari sifat bahan yang dikeringkan (Harper dikutip Kumalasari, 2001).

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Atomizer

Fungsi utama atomizer adalah untuk menghasilkan droplet yang berukuran kecil, sehingga luas permukaan menjadi lebih besar yang mengakibatkan proses penguapan akan lebih cepat. Disamping itu, atomizer bertindak sebagai alat pengatur kecepatan aliran produk pada proses pengeringan. Atomizer mendistribusikan cairan pada aliran udara dengan cara yang relatif seragam dan menghasilkan droplet dengan ukuran tertentu sesuai dengan yang diinginkan. Ukuran droplet berkorelasi positif dengan kecepatan aliran bahan dan mempunyai korelasi negatif dengan kecepatan putaran atomizer (Heldman et al. dikutip Yulianto, 2002).

Salah satu fungsi utama dari proses atomisasi adalah untuk mempertinggi rasio antara luas permukaan dengan massa bahan sehingga proses pengeringan dapat berlangsung dalam waktu singkat. Pengeringan yang cepat akan dapat mempertahankan partikel-partikel bahan tetap dalam keadaan dingin (Spicer dikutip Yulianto, 2002).

Ruang Pengering (Drying Chamber)

Fungsi dari ruang pengering adalah untuk mempertahankan suspensi partikel di dalam aliran udara panas dalam jangka waktu yang cukup sampai proses pengeringan selesai. Bentuk dan pengaturannya dapat berbeda-beda, tergantung pada sifat dari produk yang akan dikeringkan. Pada drying chamber terpasang termokopel pada bagian dinding mesinnya untuk mengukur suhu pemanas gas.

Di dalam drying chamber terjadi proses evaporasi. Evaporasi terjadi karena adanya kontak antara droplet dengan udara pengering, sehingga terjadi transfer panas

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

dari udara pengering ke droplet dan air yang terdapat dalam droplet akan menguap. Evaporasi terjadi pada masing-masing droplet yang bersinggungan dengan udara pengering (Kjaergaard dikutip Yulianto, 2002). Kecepatan evaporasi dipengaruhi oleh komposisi bahan, terutama kandungan total padatan, semakin tinggi total padatan, maka proses evaporasi akan berlangsung cepat (Heldman, et al. dikutip Yulianto, 2002).

Sistem Pengumpul Partikel Pengering (Cyclone)

Peralatan pemisahan partikel kering yang paling umum adalah cyclone. Partikel kering atau droplet yang terbentuk akan dipisahkan dari udara dan dikumpulkan oleh cyclone. Pemisahan dapat dilakukan secara langsung maupun bertahap, tergantung dari desain alat. Pada prinsipnya terdapat dua sistem untuk memisahkan partikel dari medium pengering yaitu pemisahan primer partikel kering berlangsung di dasar ruang pengering, dan pengambilan total secara langsung (Buchi Labortechnik AG, 2002).

Suhu yang digunakan dalam pengeringan menggunakan metode spray drying bervariasi tergantung jenis bahan yang digunakan. Tabel 3 menunjukkan suhu masuk dan suhu keluar pada proses mikroenkapsulasi menggunakan spray dryer.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Tabel 3. Suhu pada Proses Mikroenkapsulasi Menggunakan Spray Dryer

Produk Suhu Masuk (oC) Suhu Keluar (oC)

Konsentrat buah, raspberry,

pada maltodekstrin, 2:8 150 90

Konsentrat buah, jeruk,

pada maltodekstrin, 2 :8 150 90

Gula inversi (date pulp)

pada laktosa, 1:1 100 80

Sari buah blackcurrant pada

maltodekstrin 170 100

Minyak kacang kedelai

pada maltodekstrin/gelatin 150 90

Gula/ campuran lemak pada maltodekstrin/gum arab 25:15:50:10

160 90

Sumber : Buchi Labortechnik AG (2002)

Suhu inlet menunjukkan suhu pengeringan udara panas. Udara dihisap atau dialirkan ke dalam heater dengan menggunakan aspirator. Suhu inlet diukur sebelum dialirkan ke ruang pengering. Suhu udara dengan partikel-partikel padat sebelum memasuki cyclone disebut dengan suhu outlet. Suhu ini adalah suhu hasil dari panas dan neraca massa di dalam ruang pengering sehingga tidak dapat diatur. Partikel dapat dianggap memiliki suhu yang sama seperti gas karena intensitas panas, perpindahan massa, dan hilangnya kelembaban. Jadi suhu outlet sama dengan suhu maksimal produk (Buchi Labortechnik AG, 2002).

Menurut Spicer (1974) dikutip Lastriningsih (1997) dikutip Kumalasari (2001), pengering semprot mempunyai beberapa kelebihan bila dibandingkan dengan jenis alat pengering yang lain, diantaranya : (1) produk akan menjadi kering tanpa bersentuhan dengan permukaan logam panas, (2) suhu produk rendah meskipun suhu udara pengering yang digunakan cukup tinggi, (3) penguapan air terjadi pada

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

permukaan yang sangat luas sehingga waktu yang dibutuhkan untuk pengeringan hanya beberapa detik saja, dan (4) produk akhir yang dihasilkan berbentuk bubuk yang memudahkan penanganan dan transportasi.

2.3. Mikroenkapsulasi

Enkapsulasi merupakan proses fisik dimana bahan aktif (bahan inti) seperti partikel padatan, tetesan air ataupun gas, dikemas dalam bahan sekunder (dinding), berupa lapisan film tipis. Proses ini digunakan untuk melindungi suatu zat agar tetap tersimpan dalam keadaan baik dan untuk melepaskan zat tersebut pada kondisi tertentu saat digunakan. Ide dasar enkapsulasi berasal dari sel, yaitu permeabilitas selektif membran sel memberikan perlindungan terhadap inti sel dari kondisi lingkungan yang berubah-ubah dan berperan dalam pengaturan metabolisme sel. Enkapsulasi yang berkembang saat ini menggunakan prinsip yang sama untuk melindungi bahan aktif dari kondisi lingkungan yang tidak mendukung.

Partikel yang telah dienkapsulasi disebut makrokapsul bila berukuran lebih besar dari 5000 μm, mikrokapsul berukuran antara 0,2-5000 μm, dan partikel yang berukuran lebih kecil dari 0,2 μm disebut nanokapsul. Tabel 3 menunjukkan ukuran partikel berdasarkan metode enkapsulasi yang digunakan.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Tabel 4.Ukuran Partikel Berdasarkan Metode Enkapsulasi

Metode Enkapsulasi Range Ukuran (μm)

Spray drying 20-150

Centrifugal extrusion 125-3000 Air suspension coating 50-10000

Ekstrusi 700-6000

Coacervation 1-500

Centrifugal suspension-separation 5-1000 Sumber : Vasishtha dikutip Barbosa-Cánovas (2005)

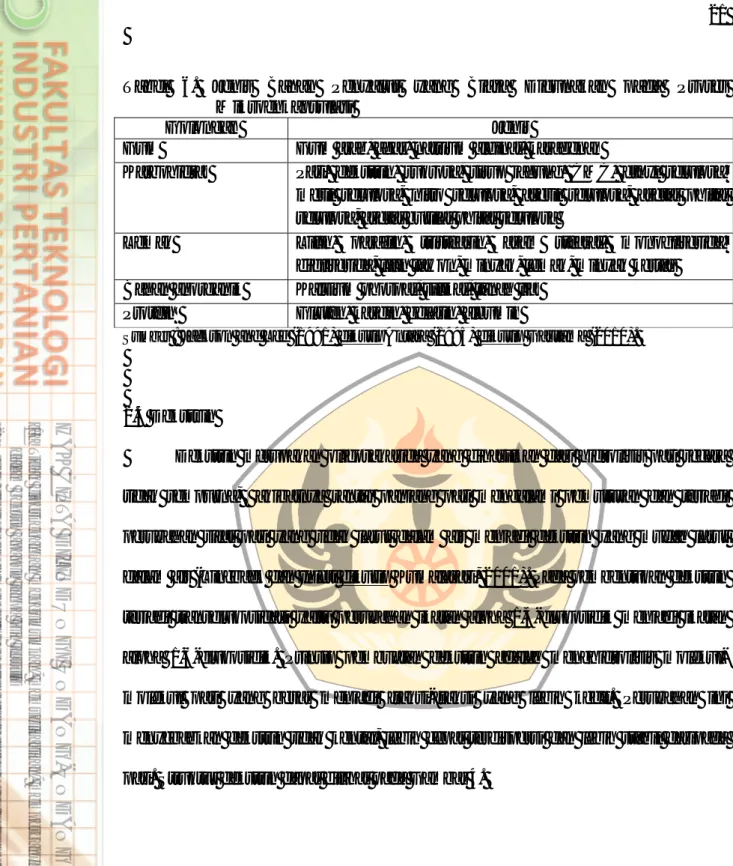

Berdasarkan Tabel 4. dapat dilihat bahwa penggunaan metode spray drying memiliki ukuran 20-150 μm sehingga proses enkapsulasinya disebut dengan mikroenkapsulasi. Mikrokapsul dapat berbentuk bola, persegi panjang ataupun tak beraturan. Dua jenis struktur utama dari mikrokapsul adalah satu inti (single core) dan banyak inti (multiple core) pada bagian dindingnya. Jenis struktur utama mikrokapsul dapat dilihat pada Gambar 3.

Gambar 3. Jenis Struktur Utama Mikrokapsul (Paramita, 2010)

Mikrokapsul dengan satu inti biasanya diproduksi dengan cara coacervation, droplet co-extrusion dan pemasukan molekul. Model ini biasanya memiliki muatan inti yang tinggi, misalnya 90% dari total berat mikrokapsul. Mikrokapsul dengan struktur banyak inti di bagian dinding umumnya diproduksi menggunakan spray

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

drying. Bahan inti tersebar secara merata di bagian dinding dan bagian tengah mikrokapsul biasanya berupa rongga kosong yang dihasilkan dari pemuaian selama tahap-tahap pengeringan akhir. Biasanya, struktur ini memiliki persentasi pelapis hingga 70% dari berat mikrokapsul.

Bahan di dalam mikrokapsul disebut sebagai inti, fasa internal, atau pengisi. Bahan inti dapat berupa emulsi, bahan kristalin, suspensi padatan, atapun gas. Isi dalam mikrokapsul dilepaskan dengan berbagai macam mekanisme. Pelapis dapat rusak secara mekanik, misalnya akibat dikunyah, meleleh ketika terekspos dengan panas, terlarut dalam solvent (pelarut).

Tujuan utama umum mikroenkapsulasi adalah untuk membuat bahan cairan bersifat seperti padatan. Hal ini menyebabkan beberapa sifat bahan inti menjadi berubah, misalnya sifat aliran bahan dan penanganan bahan menjadi lebih mudah dalam bentuk padatan. Sifat-sifat bahan inti dan bahan penyalut yang digunakan dalam mikroenkapsulasi dijelaskan pada Tabel 5.

Tabel 5. Sifat-sifat Bahan Inti dan Bahan Penyalut

Bahan Inti Bahan Penyalut

Tekanan uap yang tinggi, dapat mempersulit proses penyimpanan.

Tidak bereaksi dengan bahan inti. Mampu memberikan perlindungan maksimal selama proses dan penyimpanan dari kondisi lingkungan. Berat molekul bahan, berpengaruh

terhadap difusivitas bahan selama proses.

Melepaskan bahan inti dengan sempurna pada kondisi yang diinginkan.

Kelarutan bahan terhadap air, makin mudah larut akan mudah menguap.

Memiliki alasan ekonomi (harga) yang baik.

Memiliki kelarutan dan rheological yang baik.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Bahan penyalut adalah bahan-bahan yang berfungsi untuk menyalut atau membungkus bahan inti selama proses pemadatan atau pengeringan, selain untuk memperbesar volume dan meningkatkan jumlah total padatan, juga dapat mencegah kerusakan bahan oleh panas karena waktu kontak yang singkat (Masters, 1979 dikutip Chandrayani, 2002, dikutip Gautama, 2010). Jenis bahan penyalut yang biasa digunakan dalam proses mikroenkapsulasi dapat dilihat pada Tabel 6.

Keuntungan penggunaan proses mikroenkapsulasi pada bahan pangan adalah ( Versic, Greenblatt et al, DeZarn dikutip Barbosa-Cánovas, 2005) :

a. Mengendalikan pelepasan bahan (misalnya, pelepasan bertahap bahan flavor selama proses microwave, bahan pengembang pada proses baking, dan melepaskan asam sitrat selama pembuatan sosis);

b. Meningkatkan stabilitas terhadap suhu, oksidasi, kelembaban, dan cahaya; c. Menutup rasa yang tidak diinginkan;

d. Mengurangi interaksi negatif dengan senyawa lain (misalnya, mikroenkapsulasi asidulan seperti asam sitrat, asam laktat, dan asam askorbat untuk mempertahankan warna, tekstur, kandungan nutrisi, dan aroma makanan); e. Mendorong penanganan yang lebih mudah dari materi inti dengan mencegah

penggumpalan, meningkatkan kemampuan mengalir, kompresi, dan sifat pencampuran, dan memodifikasi kepadatan partikel.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Tabel 6. Jenis Bahan Penyalut yang Biasa Digunakan pada Proses Mikroenkapsulasi

Golongan Jenis

Gum Gum arab, agar, natrium alginat, karagenan

Karbohidrat Pati, dekstrin, sukrosa, sirup jagung, CMC, ethyl selulosa, metil selulosa, nitro selulosa, asetil selulosa, asetat phitat selulosa, asetat butilat phitat selulosa

Lemak Lilin, parafin, tristearin, asam stearat, monogliserida, digliserida, lilin tawon, minyak, lemak, minyak kertas

Bahan anorganik Kalsium phospat, silikat, tanah liat Protein Gluten, kasein, gelatin, albumin

Sumber : Jackson and Lee (1991) dikutipAntara (1995) dikutip Gautama (2010).

2.4 Dekstrin

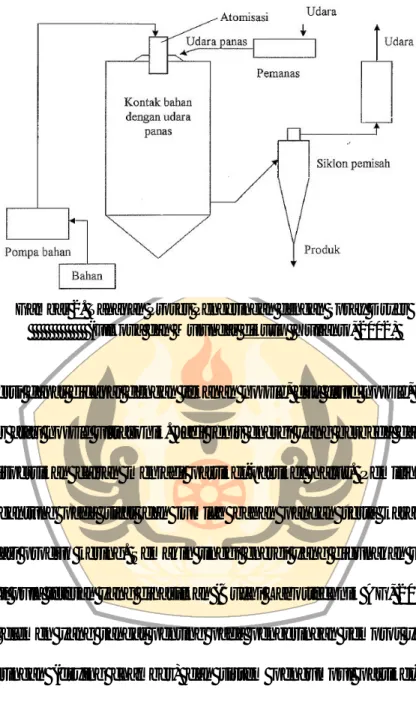

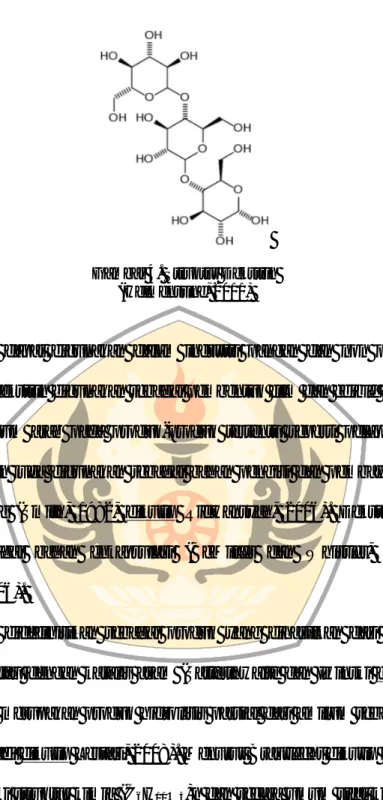

Dekstrin merupakan oligosakarida yang dihasilkan dari hidrolisis pati secara tidak sempurna, akibatnya rantai panjang pati mengalami pemutusan dan terjadi perubahan sifat pati yang tidak larut dalam air menjadi dekstrin yang mudah larut dalam air (Lineback dan Inlett dikutip Kumalasari, 2001). Pada pembentukan dekstrin terjadi transglukosidasi yaitu perubahan ikatan alpha 1,4-glukosidik menjadi ikatan alpha 1,6-glukosidik. Prinsip pembuatan dekstrin adalah menghidrolisis molekul-molekul pati yang besar menjadi fraksi-fraksi yang lebih kecil. Perubahan ini menyebabkan dekstrin tidak kental, lebih cepat terdispersi dan lebih stabil daripada pati. Struktur dekstrin dapat dilihat pada Gambar 4.

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

Gambar 4. Struktur Dekstrin (Helmenstine, 2011)

Dekstrin dapat digunakan dalam industri pangan dan non pangan. Dalam bidang pangan dekstrin digunakan sebagai pembentuk film dan edible adhesive untuk menggantikan gum arab pada produk-produk tertentu seperti pelapis kacang dan permen. Dekstrin juga digunakan sebagai bahan pengisi dan pembawa aroma yang disemprot kering (Smith, 1982, dikutip Ridwansyah, 2006). Dekstrin juga dapat digunakan sebagai bahan enkapsulasi (BeMiller dan Whistler, 1996, dikutip Ridwansyah, 2006).

Dekstrin didefinisikan sebagai produk yang dihasilkan dari hidrolisis pati dengan enzim atau dengan katalis asam (Satterthwaite dan Iwinski dikutip Lestari, 2008). Dekstrin merupakan produk hidrolisis parsial dari amilum sebelum terbentuk maltosa (Poedjiadi dikutip Lestari, 2008). Menurut Brautlecht dikutip Lestari (2008), dekstrin memiliki struktur kimia (C6H10O5)n dan secara umum sifat kimianya antara

pati dan dekstrosa. Dekstrin memiliki sifat larut dalam air dingin dan tidak larut dalam alkohol dan pelarut netral. Dekstrin umumnya berbentuk bubuk dan berwarna putih sampai kekuningan. Berdasarkan Standar Nasional Indonesia (1992), dekstrin

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

didefinisikan sebagai salah satu produk hidrolisi pati, berbentuk amorf, berwana putih sampai kekuning-kuningan. Dekstrin yang dipasarkan di Indonesia harus memenuhi syarat mutu seperti yang tertera pada Tabel 7.

Tabel 7. Syarat Mutu Dekstrin (SNI 01-2593-1992)

No Kriteria Uji Satuan Persyaratan

1 Warna - Putih sampai

kekuning-kuningan

2 Warna dengan larutan lugol - Ungu

kecoklat-coklatan

3 Kehalusan mesh %b/b Min 90 (lolos)

4 Air %b/b Maks 11

5 Abu %b/b Maks 0,5

6 Serat kasar %b/b Maks 0,6

7 Bagian yang larut dalam air dingin Min 97

8 Kekentalan oE 3-4

9 Dekstrosa Maks 5

10 Derajat asam ml NaOh 0,1 N/100 g Maks 3

11 Cemaran logam 11.1 Timbal (Pb) 11.2 Tembaga (Cu) 11.3 Seng (Zn) 11.4 Timah (Sn) mg/kg mg/kg mg/kg mg/kg Maks 2 Maks 30 Maks 40 Maks 40 12 Arsen mg/kg Maks 1 13 Cemaran mikroba 13.1 Kapang dan ragi 13.2 Total aerobik 13.3 Bakteri koliform 13.4 Salmonella MPN/g MPN/g MPN/g MPN/g Maks 102 102-106 Maks 102 0 Sumber : Badan Standardisasi Nasional (1992).

Berdasarkan proses pengolahannya, dekstrin dibagi menjadi tiga jenis yaitu siklodektrin, maltodekstrin dan pirodekstrin (Satterthwaite dan Iwinski dikutip Lestari, 2008). Pirodekstrin merupakan dekstrin yang dihasilkan dengan cara hidrolisis asam atau pemanasan kering (roasting). Prosesnya dilakukan dengan pemanasan pati kering sambil diaduk, kemudian disemprot dengan asam klorida dan

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

sulfat. Derajat hidrolisisnya tergantung dari waktu, suhu, dan pH dari proses konversi (Smith, 1982, dikutip Ridwansyah, 2006). Proses pembuatan dekstrin dengan pemanasan kering dilakukan empat tahap meliputi persiapan bahan, pemanasan pendahuluan, pirokonversi atau pemanasan lanjut, dan pendinginan. Klarifikasi pirodekstrin menurut Satterthwaite dan Iwinski dikutip Lestari dapat dilihat pada Tabel 8.

Tabel 8. Klasifikasi Pirodekstrin

Karakteristik Dekstrin Putih Dekstrin Kuning British Gum

Kondisi : Katalis Suhu (oC) Waktu (jam) HCl 79-121 3-7 HCl 149-190 6-20 HCl 135-190 10-24

Warna Putih hingga

krem muda

Kekuningan hingga kuning tua

Kekuningan hingga coklat tua

Kelarutan (%) 1-98 95-100 1-100

Sumber : Satterthwaite dan Iwinski dikutip Lestari (2008)

Jenis pirodekstrin ini berbeda dalam cara perlakuan pati sebelum dipanaskan, cara dan tingkat pemanasan, dan sifat-sifat produk yang dihasilkan. Secara umum dekstrin putih dibuat dengan konversi pada suhu rendah dan pH yang tergantung kecepatan proses konversi tanpa pembentukan warna yang berlebihan. Dekstrin kuning merupakan produk yang terkonversi tanpa pembentukan warna yang berlebihan. Dekstrin kuning merupakan produk yang terkonversi lebih tinggi yang dibuat dengan kombinasi pH rendah dan suhu yang tinggi. British gum disisi yang lain dikonversi pada pH yang tinggi dan suhu yang tinggi untuk konversinya,

[2] [3] [1]

HAK CIPT

A DILINDUNGI UND

ANG

-UND

ANG

Tidak diperkenankan mengumumkan, memublikasikan, memperbanyak sebagian atau seluruh karya ini

dalam bentuk apapun tanpa izin tertulis

T

idak diperkenankan mengutip sebagian atau seluruh karya ini tanpa menyebut dan mencantumkan sumber tulisan

Pengutipan hanya diberikan bagi kepentingan akademik, penelitian, penulisan karya ilmiah dan penyusunan laporan

sehingga warna British gum lebih gelap daripada dekstrin putih (Wurzburg, 1986, dikutip Ridwansyah, 2006).

Menurut Fennema dikutip Lestari (2008), dekstrin memiliki viskositas yang relatif rendah sehingga pemakaian dekstrin dalam jumlah banyak masih diijinkan. Izin pemakaian dekstrin dalam jumlah banyak menguntungkan apabila pemakaian dekstrin dimaksudkan sebagai bahan pengisi (filler) karena dapat meningkatkan berat produk yang dihasilkan dalam bentuk bubuk.