KAJIAN MUTU MINYAK SAWIT KASAR DAN ANALISIS

KARAKTERISTIK OLEIN SERTA STEARIN SEBAGAI HASIL

FRAKSINASINYA

SKRIPSI

RICKY ALBERTO SINAGA

F24070084

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

ii

STUDY OF CPO'S QUALITY AND ANALYSIS OF CHARACTERISTICS OF THE OLEIN AND STEARIN AS A RESULT OF PALM OIL FRACTIONATION

Ricky Alberto Sinaga, Slamet Budijanto, Nur Wulandari

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +6285695748663, email: rickyalbertosinaga@gmail.com

ABSTRACT

Crude Palm Oil (CPO) is a vegetable oil obtained from oil palm fruit extraction process (Elais guinneensis) with reddish orange colour. Standards applicable in Indonesia for CPO released by the National Standardization Agency stated in the document SNI 01-2901-2006 include free fatty acids (maximum 0.5%), moisture and impurities (maximum 0.5%), iodine value (50-55 g yodium/100 g), and reddish orange. In addition to chemical characteristics, other characteristics CPO such as carotene content and DOBI are also important to know as additional data. To increase the value-added palm oil, fractionated CPO usually produces two components, namely liquid olein and stearin with solid form. This study aims to obtain quality data CPO based on SNI-01-2901-2006, carotene, DOBI, and investigate the characteristics of the olein and stearin. Analysis of five types of CPO samples show different data on each CPO character. The result showed moisture content and impurities 0.33-5.39%, free fatty acids 3.84-5.88%, iodine value 50.38-54.15 g yodium/100 g, carotene content 428.28-815.56 ppm, and DOBI 1.34-3.11. The variation can be influenced by several factors including the processing of each palm oil mill and palm fruit oil condition of maturity that will be processed into crude palm oil. Fractination process carried out by melted CPO at 50 °C. The melted CPO was cooled until 15 °C with cooling rate 5 °C/30 minutes. Then crystallization carried out at 12°C for 16 hours. Separation was done by vacuum filter to get olein and stearin. The Olein and stearin were produced from fractination were analyzed. The results showed iodine value, slip melting point, and carotene content for olein consecutive 57.75-60.02 g yodium/100 g, 18.33-24 °C, and 438-536 ppm. While for stearin iodine value 34.95-42.32 g yodium/100 g, slip melting point 50.33-52 °C, and carotene content 215-276 ppm. Olein and stearin have very different characteristics. Keyword: CPO, Olein, Stearin, Fractination

iii Ricky Alberto Sinaga. F24070084. Kajian Mutu Minyak Sawit Kasar dan Analisis Karakteristik

Olein serta Stearin sebagai Hasil Fraksinasinya. Di bawah bimbingan Slamet Budijanto dan Nur

Wulandari, 2011

RINGKASAN

Minyak sawit kasar (Crude Palm Oil) merupakan minyak nabati berwarna jingga kemerah-merahan yang diperoleh dari proses ekstraksi daging buah kelapa sawit (mesocarp) tanaman Elais

guinensis Jacq. Minyak sawit kasar terdiri dari gliserida yang tersusun oleh serangkaian asam lemak.

Komponen utama minyak sawit adalah trigliserida dengan sebagian kecil digliserida dan mono gliserida. Minyak sawit kasar berbentuk semipadat pada suhu kamar. Warna minyak sawit kasar yang berwarna jingga kemerah-merahan disebabkan oleh komponen minor yang dmiliki CPO berupa pigmen karoten. Kandungan karoten pada CPO berkisar antara 500-700 ppm. Kandungan karoten yang tinggi membuat CPO berpotensi dimanfaatkan sebagai sumber vitamin A.

Badan Standarisasi Nasional (BSN) selaku lembaga yang berwenang menetapkan standar mutu produk di Indonesia menetapkan standar minyak sawit kasar (cpo) seperti yang tertuang dalam dokumen SNI-01-2901-2006 yaitu asam lemak bebas (maksimum 5%), kadar air dan kotoran (maksimum 0.5%), bilangan yodium (50-55 g yodium/100 g), dan berwarna jingga kemerah-merahan. Dengan adanya standar tersebut diharapkan minyak sawit kasar Indonesia memiliki mutu yang baik dan seragam sesuai standar yang ditetapkan sehingga mampu bersaing di pasaran domestik maupun global dengan minyak sawit kasar dari negara produsen CPO yang lain.

Selain persyaratan mutu yang telah ditetapkan oleh BSN, terdapat beberapa karakteristik lain dari CPO yang perlu diketahui dan terkadang menjadi syarat mutu yang ditetapkan oleh negara konsumen CPO. Karakteristik tersebut meliputi kadar karoten, densitas, slip melting point (titik leleh), dan nilai Deterioration of Bleachibility Index (DOBI).

Minyak sawit kasar dapat dipisahkan menjadi dua fraksi. Fraksi yang dihasilkan berupa fraksi cair (olein) dan fraksi padat (stearin). Proses pemisahan fraksi-fraksi minyak sawit kasar tersebut dikenal dengan istilah fraksinasi. Ada beberapa jenis metode fraksinasi yang sering digunakan, antara lain dry fractination, lanza fractination, dan fraksinasi menggunakan pelarut. Pada penelitian ini metode fraksinasi yang digunakan adalah metode dry fractination. Metode dry

fractination terdiri dari dua tahapan penting yaitu kristalisasi dan separasi.

Penelitian ini bertujuan untuk 1). Memperoleh data dan informasi lengkap mengenai karakteristik minyak sawit kasar (crude palm oil) mencakup kadar air dan kotoran, kada asam lemak bebas, bilangan yodium, kandungan karoten, nilai DOBI, densitas, dan slip melting point, 2) menentukan tahapan fraksinasi beserta kondisi fraksinasi yang optimal untuk mendapatkan fraksi dengan mutu yang diharapkan pada skala laboratorium, 3). Mengetahui karakteristik fraksi olein dan stearin meliputi kandungan karoten, bilangan yodium dan slip melting point.

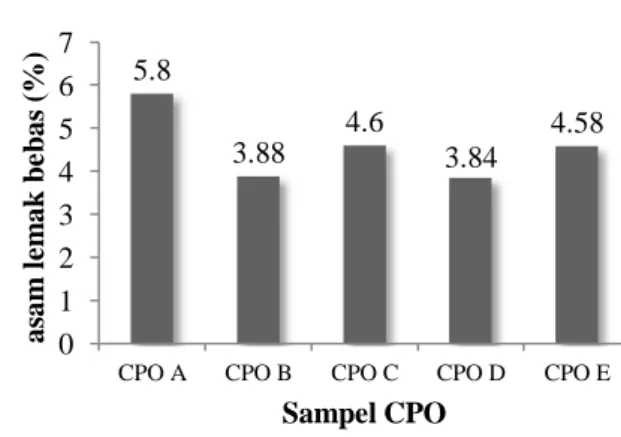

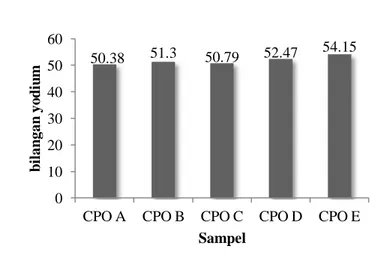

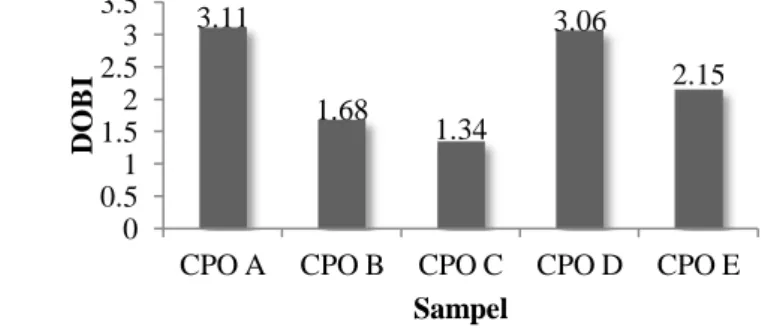

Hasil analisis mutu lima sampel CPO berdasarkan SNI-01-2901-2006 menghasilkan kadar air dan kotoran berkisar antara 0.33% sampai 5.39%, kadar asam lemak bebas berkisar 3.84% sampai 5.8%, dan bilangan yodium antara 50.38-54.15 g iod/100 g. Berdasarkan data tersebut dapat dikatakan mutu CPO tidak terlalu baik dan memiliki nilai yang tidak seragam. Hal tersebut dapat disebabkan oleh beberapa faktor antara lain efisiensi selama pengolahan buah kelapa sawit menjadi minyak sawit kasar di pabrik-pabrik kelapa sawit dan dapat juga disebabkan oleh kualitas buah sawit yang diolah. Hasil analisis untuk karakter tambahan CPO meliputi analisis kandungan karoten dan nilai DOBI

iv sebagai berikut: kandungan karoten CPO memiliki kisaran 428.28-815.56 ppm, untuk nilai DOBI berkisar antara 1.34-3.11.

Fraksinasi CPO yang dilakukan dengan metode dry fractination menghasilkan dua produk yaitu olein (fraksi cair) dan stearin (fraksi padat). Fraksinasi dilakukan dengan mula-mula sampel CPO dipanaskan hingga suhu 50 °C. Sampel yang telah dipanaskan didinginkan hingga suhu 15 °C dengan laju penurunan suhu 5 °C/30 menit. Setelah itu sampel CPO disimpan pada pendingin bersuhu 12 °C selama 16 jam. Kemudian dilakukan separasi untuk mendapatkan olein dan stearin. Analisis dilakukan terhadap kedua prroduk fraksinasi tersebut meliputi analisis bilangan yodium, slip melting

point (titik leleh), dan kandungan karoten. Ketiga karakter ini dipilih untuk dianalisis karena karakter

tersebut mampu menunujukkan perbedaan antara olein dengan stearin.

Hasil analisis untuk bilangan yodium olein berada pada kisaran 57.75-60.02 g iod/100 g sedangkan untuk stearin berada pada kisaran 34.95-42.32 g iod/100 g. Dari hasil analisis diketahui perbedaan antara asam lemak penyusun olein dengan asam lemak penyusun stearin. Olein disusun oleh asam lemak tak jenuh sehingga memiliki bilangan yodium yang lebih tinggi dibanding stearin yang tersusun oleh asam lemak jenuh. Bilangan yodium pada olein dan stearin memiliki korelasi dengan titik lelehnya. Olein memiliki titik leleh yang lebih rendah dibanding titik leleh stearin. Titik leleh olein berkisar antara 18.33-24 °C sedangkan titik leleh stearin berkisar antara 50.33-52 °C. Hal ini menunjukkan lemak/minyak yang disusun oleh asam lemak jenuh memiliki titik leleh yang lebih tinggi dibanding lemak/minyak yang tersusun oleh asam lemak tidak jenuh.

Perbedaan karakterisrik olein dan stearin dapat juga dilihat dari perbedaan kandungan karotennya. Karoten lebih banyak terdapat pada olein dibanding pada stearin. Kandungan karoten pada olein berkisar antara 438 – 536 ppm sedangkan kandungan karoten stearin hanya berkisar antara 215 -276 ppm.

v

KAJIAN MUTU MINYAK SAWIT KASAR DAN ANALISIS KARAKTERISTIK OLEIN SERTA STEARIN SEBAGAI HASIL FRAKSINASINYA.

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

RICKY ALBERTO SINAGA F24070084

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR 2011

vi

Judul Skripsi : Kajian Mutu Minyak Sawit Kasar dan Analisis Karakterisrik Olein serta

Stearin sebagai hasil Fraksinasinya

Nama : Ricky Alberto Sinaga

NIM : F24070084

Menyetujui:

Pembimbing I, Pembimbing II,

(Dr. Ir. Slamet Budijanto, M.Agr) (Nur Wulandari STP, M.Si) NIP. 19610502 198603 1 002 NIP 19741003 200003 2

001

Mengetahui, Plt. Ketua Departemen.

(Dr. Ir. Nurheni Sri Palupi, MSi) NIP 19610802 198703 2 002

vii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Kajian Mutu

Minyak Sawit Kasar dan Analisis Karakteristik Olein serta Stearin sebagai Hasil Fraksinasinya adalah hasil karya saya sendiri dengan arahan dosen pembimbing akademik dan belum

diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor Oktober 2011 Yang membuat pernyataan,

Ricky Alberto Sinaga F24070084

viii © Hak cipta milik Ricky Alberto Sinaga, tahun 2011

Hak Cipta Dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi, mikrofilm, dan sebagainya

ix

BIODATA PENULIS

Ricky Alberto Sinaga lahir di Desa Juhar, 10 Agustus 1989 sebagai anak kedua dari tiga bersaudara. Penulis menyelesaikan pendidikan jenjang SD di SD Negeri 102075 Juhar 1 (2001), jenjang SMP di SMP Negeri 1Bandar Khalifah (2004), jenjang SMA di SMA Negeri 1 Tebing Tinggi (2007), dan jenjang S1 di Institut Pertanian Bogor (2011) dengan mayor Ilmu dan Teknologi Pangan. Selama mengikuti perkuliahan, penulis aktif dalam beberapa kegiatan kemasiswaan di antaranya Pengurus Komisi Pembinaan Pemuridan (KPP) UKM Persekutuan Mahasiswa Kristen IPB (2009), anggota Divisi Dana dan Usaha Kebaktian Awal Tahun Ajaran (KATA) 2008, anggota Divisi Logistik dan Transportasi acara LCTIP (Lomba Cepat Tepat Ilmu Pangan) Nasional XVII (2009), anggota Divisi Logistik dan Transportasi acara Pelatihan Sistem Manajemen Pangan Halal (PLASMA) (2009), anggota Divisi Tata Tertib BAUR ITP IPB (2010). Penulis juga berkesempatan menjadi asisten praktikum mata kuliah dasar umum agama Kristen Protestan (2008).

x

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul karya ilmiah ini adalah “Kajian Mutu Minyak Sawit

Kasar dan Analisis Karakteristik Olein serta Stearin sebagai Hasil Fraksinasinya”. Ucapan

terima kasih penulis sampaikan kepada semua pihak yang telah membantu dalam menyelesaikan karya ilmiah ini, yaitu :

1. Kedua orang tua, kakak, dan adik yang selalu setia memberikan dukungan, doa, dan kasih sayang kepada penulis.

2. Dr. Ir. Slamet Budijanto, M.Agr selalu dosen pembimbing akedemik yang selalu memberikan nasihat, masukan, dan dukungan dalam menyelesaikan karya ilmiah ini. 3. Nur Wulandari STP, M.Si. selaku dosen pembimbing akedemik kedua yang selalu sabar

memberikan nasihat dalam menyelesaikan karya ilmiah ini.

4. Dr. Nancy Dewi Yuliana, STP, M.Sc. selaku dosen penguji yang telah meluangkan waktunya untuk menguji penulis dan memberikan masukan untuk perbaikan skripsi ini. 5. Kristina Paskianti, yang selalu sabar menemani penulis disaat suka dan duka sampai

penulis menyelesaikan karya ilmiah ini.

6. Teman-teman penelitian CPO, Desir, Hanna Meri, dan Renny, terima kasih atas bantuan dan dorongan yang telah diberikan selama mengerjakan karya ilmiah ini.

7. Teman-teman praktikum golongan P1.

8. Teman-teman ITP 44 atas kebersamaannya selama kurang lebih empat tahun menjalani studi di ITP.

Akhir kata, penulis berharap skripsi ini dapat bermanfaat dan memberikan kontribusi terhadap perkembangan ilmu pengetahuan khususnya dalam bidang teknologi pangan. Terima kasih.

Bogor, Oktober 2011 Ricky Alberto Sinaga

xi

DAFTAR ISI

Halaman BIODATA PENULIS ... ix KATA PENGANTAR ... x DAFTAR ISI ... xiDAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. KELAPA SAWIT ... 3

B. PENGOLAHAN MINYAK SAWIT KASAR ... 4

C. KARAKTER FISIKO KIMIA MINYAK SAWIT KASAR ... 5

D. FRAKSINASI DAN KRISTALISASI ... 9

III. METODOLOGI PENELITIAN ... 12

A. ALAT DAN BAHAN ... 12

1. Alat ... 12

2. Bahan ... 12

B. METODOLOGI PENELITIAN ... 12

1. Persiapan Bahan dan Analisis Mutu CPO ... 12

2. Fraksinasi CPO ... 13

3. Analisis olein dan stearin ... 14

C. METODE ANALISIS ... 14

1. Analisis kadar air ... 14

2. Analisis kadar kotoran (BSN 2006) ... 14

3. Analisis asam lemak bebas (BSN 2006) ... 15

4. Analisis bilangan iod (BSN 2006) ... 15

5. Analisis Kadar Karotenoid, Metode Spektrofotometri (PORIM 1995) ... 15

6. Slip melting point (AOCS Official Methods Cc 3-25, 1993) ... 16

7. Deterioration of Bleachability Index (DOBI) (Ketaren 2008) ... 16

8. Recovery Karotenoid... 16

IV. HASIL DAN PEMBAHASAN ... 17

A. PROFIL MUTU MINYAK SAWIT KASAR ... 17

1. Kadar air dan kotoran... 17

2. Kadar asam lemak bebas ... 20

3. Bilangan iod ... 21

4. Analisis karoten ... 22

5. DOBI (Deterioration of Bleachability Index) ... 23

B. PENENTUAN TAHAP FRAKSINASI MINYAK SAWIT KASAR ... 24

a. Proses I... 24

b. Proses II ... 24

xii

C. ANALISIS KARAKTERISTIK OLEIN DAN STEARIN ... 29

1. Bilangan iod ... 29

2. Slip melting point ... 30

3. Kadar karoten ... 30

V. SIMPULAN DAN SARAN ... 32

A. SIMPULAN ... 32

xiii

DAFTAR TABEL

Halaman

Tabel 1. Nilai Sifat Fisiko Kimia CPO ... 6

Tabel 2. Asam Lemak pada CPO dan Titik lelehnya ... 6

Tabel 3. Kandungan Karoten pada CPO di Storage Tank dari 9 PKS... 7

Tabel 4. Densitas RBDPO ... 8

xiv

DAFTAR GAMBAR

Halaman

Gambar 1. Buah kelapa sawit (Osborne & Henderson 2000) ... 3

Gambar 2. Diagram alir penelitian... 13

Gambar 3. Kadar air sampel CPO... 17

Gambar 4. Reaksi hidrolis minyak oleh air (Ketaren 2008) ... 18

Gambar 5. Kadar kotoran CPO ... 19

Gambar 6. Kadar air dan kotoran lima sampel CPO ... 19

Gambar 7. Kandungan Asam lemak bebas CPO ... 20

Gambar 8. Reaksi penentuan bilangan iod ... 21

Gambar 9. Bilangan iod sampel CPO ... 22

Gambar 10. Kandungan karoten sampel CPO ... 22

Gambar 11. Nilai DOBI sampel CPO ... 23

Gambar 12. Diagram alir proses fraksinasi CPO terpilih ... 26

Gambar 13. CPO setelah pemanasan 50 °C ... 26

Gambar 14. Penurunan suhu CPO dalam waterbath ... 27

Gambar 15. CPO setelah proses kristalisasi dan siap untuk diseparasi ... 27

Gambar 16. Proses separasi ... 28

Gambar 17. Bilangan iod olein dan stearin ... 29

Gambar 18. Nilai slip melting point olein dan stearin ... 30

xv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil analisis kadar air sampel CPO ... 36

Lampiran 2. Hasil analisis kadar kotoran CPO ... 37

Lampiran 3. Hasil analisis asam lemak bebas CPO ... 38

Lampiran 4. Hasil analisis bilangan iod sampel CPO ... 38

Lampiran 5. Hasil analisis kandungan karoten sampel CPO ... 39

Lampiran 6. Hasil analisis nilai DOBI sampel CPO ... 40

Lampiran 7. Hasil analisis slip melting point CPO ... 41

Lampiran 8. Hasil analisis bilangan iod olein... 42

Lampiran 9. Hasil analisis bilangan iod stearin ... 43

Lampiran 10. Hasil analisis karoten olein ... 44

Lampiran 11. Hasil Analisis karoten stearin... 45

Lampiran 12. Hasil analisis slip melting point olein ... 46

Lampiran 13. Hasil analisis slip melting point stearin ... 47

Lampiran 14. Recovery karoten proses fraksinasi terpilih ... 48

Lampiran 15. Gambar pengukuran slip melting point ... 48

Lampiran 16. Gambar pipa kapiler pengukuran slip melting point ... 48

Lampiran 17. Gambar olein hasil fraksinasi ... 48

I. PENDAHULUAN

A. LATAR BELAKANG

Kelapa sawit merupakan salah satu komoditas andalan di sektor pertanian dan pangan. Beberapa indikator perkembangan bisnis kelapa sawit yang dapat dilihat antara lain peningkatan luas areal perkebunan kelapa sawit dan peningkatan produksi minyak sawit mentah. Berdasarkan data Direktorat Jenderal Perkebunan, produksi minyak sawit kasar atau crude palm oil (CPO) Indonesia pada tahun 2010 mencapai 19.8 juta ton dengan luas areal kelapa sawit 8.4 juta hektar yang tersebar hampir di seluruh provinsi di wilayah Indonesia. Sedangkan untuk total ekspor produk kelapa sawit dan turunannya pada tahun 2009 mencapai 21.2 juta ton dengan nilai US$ 11.6 milyar.

Besarnya produksi minyak sawit Indonesia diikuti dengan terjadinya keragaman kualitas minyak sawit yang dihasilkan oleh pabrik kelapa sawit (PKS) di Indonesia. Hal ini dapat disebabkan oleh beberapa faktor antara lain, perbedaan varietas kelapa sawit, tingkat kematangan buah sawit yang diolah, dan proses pemanasan di unit pengolahan kelapa sawit. Selain itu, infrakstruktur kebun yang tidak baik dan cuaca buruk menyebabkan buah menginap (restan), dan dapat menyebabkan penurunan kualitas CPO (Hasibuan & Harijanto 2004).

Selain parameter kimia yang ditetapkan oleh Badan Standardisasi Nasional (BSN) dalam dokumen SNI 01-2901-2006, parameter mutu yang menjadi perhatian dalam perdagangan CPO di pasaran internasional yaitu kandungan karoten dan nilai Deterioration of Bleachability Index (DOBI). Pada tahun 2007 BSN bekerjasama dengan Pusat Penelitian Kelapa Sawit (PPKS) dan Gabungan Pengusaha Kelapa Sawit Indonesia (GAPKI) telah melakukan karakterisasi CPO dari 181 pabrik kelapa sawit (PKS) di Indonesia, yang menunjukkan bahwa kadar karoten pada CPO Indonesia berkisar 400-700 ppm dan membuktikan bahwa kadar karoten pada sebagian CPO Indonesia belum sesuai dengan persyaratan Codex Alimentarius Commision (CAC 2003). Standar CAC (2003) yang digunakan sebagai acuan dalam perdagangan internasional menetapkan bahwa persyaratan kadar karoten CPO 500-2000 ppm sebagaimana tercantum dalam Codex Standard for

Named Vegetable Oils CODEX STAN 210 (Amended 2003, 2005) (Hasibuan & Harijanto 2004).

Nilai DOBI pada beberapa CPO di Indonesia berada di bawah 2.8. Nilai DOBI minimal yang ditetapkan oleh kebanyakan negara tujuan ekspor sebesar 2.8, nilai ini berdasarkan ketentuan dalam Codex Alimentarius Commision. Dengan demikian nilai DOBI CPO Indonesia masih dibawah standar dan dianggap memiliki mutu yang kurang baik (Anonim 2004).

Salah satu keunggulan yang dimiliki minyak sawit yaitu tingginya kandungan karotenoid yang dimilikinya. Minyak sawit kasar memiliki kandungan karoten sekitar 500-700 ppm (Mustapa

et al. 2010). Karoten terutama dari jenis β-karoten merupakan prekursor vitamin A dalam

metabolisme tubuh manusia, senyawa antikanker, dapat mencegah penuaan dini dan penyakit kardiovaskuler, menanggulangi kebutaan akibat xeropthalmia, pemusnah radikal bebas, mengurangi penyakit degeneratif, meningkatkan kekebalan tubuh, dan dapat menurunkan

atherosclerosis. Karena begitu banyak manfaatnya, karotenoid pada minyak sawit hendaknya

dipertahankan dengan mengubah minyak sawit menjadi beberapa produk, seperti minyak kaya karotenoid, konsentrat karotenoid atau zat pewarna yang aman. Di Indonesia, sebagian besar produk olahan dari karotenoid masih diimpor dan harganya relatif mahal. Tahap bleaching dalam pemurnian minyak sawit konvensional dapat mendegradasi karotenoid dalam minyak sawit karena digunakannya bleaching earth yang dapat menjerap karotenoid. Beberapa koreksi dilakukan di

2 tahap-tahap pemurnian minyak sawit, terutama dengan penghilangan tahap bleaching. Koreksi ini menghasilkan minyak sawit yang kaya karotenoid, yang dikenal sebagai minyak sawit merah (red

palm oil). Minyak sawit merah adalah minyak sawit yang diperoleh tanpa melalui proses

pemucatan (bleaching) dengan tujuan mempertahankan kadar karotenoid yang terkandung di dalamnya.

Minyak sawit kasar dapat difraksinasi menjadi dua fraksi. Fraksi cair yang dikenal dengan olein dan fraksi padat atau disebut juga stearin. Fraksi olein sering digunakan sebagai minyak goreng sedangkan fraksi stearin dimanfaatkan menjadi margarin. Fraksi olein yang diperoleh memiliki kandungan karoten yang lebih tinggi dibanding pada fraksi stearin. Hal ini disebabkan karena karoten diduga lebih bersifat polar daripada trigliserida. Asam lemak tidak jenuh mempunyai kepolaran yang lebih tinggi dibandingkan asam lemak jenuh sehingga karoten yang mempunyai ikatan rangkap lebih mudah larut dalam olein yang banyak mengandung asam lemak tidak jenuh (Casiday & Frey 2001).

Fraksinasi minyak sawit dapat dilakukan dengan tiga cara, yaitu fraksinasi kering, fraksinasi basah, dan fraksinasi dengan menggunakan pelarut. Fraksinasi kering lebih disukai karena biaya operasionalnya lebih rendah, tekniknya lebih sederhana, ramah lingkungan, dan menghasilkan yield olein paling tinggi diantara metode fraksinasi lain (O’Brien 2000). Fraksinasi kering dilakukan melalui dua tahap, yaitu kristalisasi dan separasi. Selain keberhasilan proses kristalisasi, kondisi separasi yang optimum juga penting agar efisiensi fraksinasi tercapai (O’Brien 2000).

Untuk memperoleh minyak sawit merah proses fraksinasi dilakukan setelah CPO terlebih dahulu dimurnikan atau dalam bentuk neutralized deodorized red palm oil (NDRPO). Produksi minyak sawit merah akan lebih efisien jika CPO terlebih dahulu difraksinasi kemudian dimurnikan. Apabila CPO dimurnikan terlebih dahulu baru kemudian difraksinasi akan membutuhkan energi dan bahan kimia yang lebih besar dibanding jika CPO terlebih dahulu difraksinasi karena masih terdapat stearin yang sebenarnya menjadi bahan samping dalam pembuatan minyak sawit merah. Di lain pihak proses fraksinasi pada CPO lebih sulit dilakukan karena CPO masih mengandung komponen-komponen minor berupa getah atau lendir-lendir yang terdiri dari fosfatida, protein, karbohidrat, air, dan resin. Komponen minor tersebut dapat mengganggu proses pemisahan olein dan stearin (Ketaren 1986). Oleh karena itu penentuan kondisi proses fraksinasi CPO penting untuk dilakukan untuk memperoleh olein dan stearin dengan karakteristik terbaik. Adapun parameter yang digunakan untuk menentukan kualitas fraksi yang dihasilkan meliputi bilangan iod, kandungan karoten, dan slip melting point.

B. TUJUAN

Penelitian ini bertujuan untuk (1) memperoleh data mengenai profil mutu minyak sawit kasar (CPO) yang dihasilkan beberapa produsen CPO di Indonesia mencakup kadar air, kadar asam lemak bebas, kadar kotoran, bilangan iod, kadar karoten, dan DOBI; (2) menentukan tahapan fraksinasi beserta kondisi fraksinasi yang sesuai untuk mendapatkan fraksi dengan mutu yang diharapkan pada skala laboratorium; (3) mengetahui karakteristik fraksi olein dan stearin yang dihasilkan.

II. TINJAUAN PUSTAKA

A. KELAPA SAWIT

Tanaman kelapa sawit (Elaeis guineensis Jacq.) merupakan tumbuhan tropis golongan palma yang termasuk tanaman tahunan. Tanaman ini adalah tanaman berkeping satu yang masuk dalam genus Elais, family Palmae, kelas divisio Monocotyledonae, subdivisio Angiospermae dengan divisio Spermatophyta. Nama Elaeis berasal dari kata Elaion yang berarti minyak dalam bahasa Yunani, guineensis berasal dari kata Guinea yang berarti Afrika. Jacq berasal dari nama botanis Amerika yang menemukannya, yaitu Jacquine. Tanaman ini tumbuh pada iklim tropis dengan curah hujan 2000 mm/tahun dan suhu 22-32 °C (Harley 1997). Kelapa sawit berasal dari Afrika Barat dan di Indonesia tanaman ini pertama kali ditanam di Kebun Raya Bogor oleh orang Belanda pada tahun 1848 (Sambanthamurthi et al. 2000).

Kelapa sawit mulai berbuah pada umur 3-4 tahun. Kematangan buah yang optimum adalah pada umur 15-17 minggu setelah pembuahan. Untuk memperoleh kelapa sawit yang baik, panen kelapa sawit dilakukan pada saat kadar minyak mesokarpnya maksimum dan kandungan asam lemak bebasnya minimum, yaitu saat buah mencapai tingkat kematangan tertentu yang dilihat dari warna kulit buah dan jumlah buah yang rontok pada setiap tandan. Kadar minyak sawit dan minyak inti sawit yang tertinggi diperoleh dari buah sawit yang berumur 16 minggu (Ketaren 1986). Kriteria kematangan dapat dilihat dari warna kulit buah dan jumlah buah yang rontok pada tiap tandan. Kenaikan jumlah buah yang rontok 5-74% menunjukkan kenaikan kandungan minyak pada mesokarp sebesar 5% dan kadar asam lemak bebas meningkat dari 0.5% menjadi 2.9% (Ketaren 1986).

Ada beberapa varietas tanaman sawit. Berdasarkan ketebalan tempurung dan daging buahnya, tanaman sawit dibedakan atas dura (tebal, bentuk buah tidak teratur), delidura (tebal, bentuk buah bulat), tenera (tipis, bentuk buah bulat), dan psivera (inti buah kecil, bentuk buah bulat). Sedangkan berdasarkan warna kulit buahnya tanaman sawit dibedakan atas nigricens (merah kehitaman), virescens (merah terang), dan albescens (hitam) (Ketaren 1986).

Buah sawit berukuran kecil antara 12-18 g/butir yang duduk pada bulir. Setiap bulir terdiri dari 10-18 butir tergantung pada kesempurnaan penyerbukan. Beberapa bulir bersatu membentuk tandan. Buah sawit yang dipanen dalam bentuk tandan disebut dengan tandan buah sawit.

4 Buah kelapa sawit terdiri dari serabut buah (perikarp) dan inti (kernel). Serabut buah kelapa sawit terdiri dari tiga lapis yaitu lapisan luar atau kulit buah yang disebut perikarp, lapisan sebelah dalam disebut mesokarp atau pulp, dan lapisan paling dalam disebut endokarp. Inti kelapa sawit terdiri dari lapisan kulit biji (testa), endosperm, dan embrio. Mesokarp mengandung kadar minyak rata-rata sebanyak 56%, inti (kernel) mengandung minyak sebesar 44%, dan endokarp tidak mengandung minyak.

B. PENGOLAHAN MINYAK SAWIT KASAR

Minyak kelapa sawit adalah minyak yang diperoleh dari proses ekstraksi daging buah kelapa sawit (mesokarp) tanaman Elais guineensis Jacq. Kelapa sawit menghasilkan dua jenis minyak yang berlainan sifatnya, yaitu crude palm oil atau CPO dan palm kernel oil atau PKO. CPO adalah minyak yang berasal dari serabut (mesokarp) kelapa sawit, sedangkan PKO adalah minyak yang berasal dari inti (kernel) kelapa sawit (Hariyadi 2010). Perbedaan kedua jenis minyak ini terletak pada kandungan asam lemaknya. Minyak inti sawit mengandung asam kaproat dan asam kaprilat yang tidak terdapat dalam minyak sawit kasar dan perbedaan lainnya adalah adanya pigmen karotenoid yang berwarna kuning merah pada minyak sawit yang tidak terdapat pada minyak inti sawit. Tahapan pengolahan buah kelapa sawit menjadi minyak sawit kasar dijelaskan sebagai berikut (Naibaho 1998):

1. Penerimaan buah

Tandan buah segar (TBS) hasil pemanenan harus segera diolah lebih lanjut. Pada buah yang tidak segera diolah, maka kandungan asam lemak bebasnya semakin meningkat. Untuk menghindari hal tersebut, maksimal 8 jam setelah panen, TBS harus segera diolah. Untuk mendapat CPO dengan kualitas yang baik maka harus dilakukan sortasi tandan buah segar dengan memperhatikan tingkat kerusakan buah yang minimal dan tingkat kematangan yang optimal.

2. Sterilisasi dan Perontokan

Tandan buah yang telah disortir kemudian direbus dalam suatu tempat perebusan (sterilizer) atau dalam ketel rebus pada suhu 143 °C dengan tekanan 3 kg/cm2 selama 60 menit. Akhir perebusan ditandai dengan beberapa gejala, antara lain bau buah yang gurih, empuk, dan buah mudah rontok. Buah yang sudah direbus kemudian dimasukkan ke dalam alat perontok.

Proses sterilisasi mempunyai tujuan antara lain:

a. Menghentikan aktivitas enzim lipase. Terhentinya proses enzim lipase akan mengurangi kerusakan bahan, antara lain akibat penguraian minyak menjadi asam lemak bebas..

b. Menggumpalkan protein dalam buah sawit, penggumpulan protein bertujan agar protein tidak ikut terekstrak pada waktu pengepresan minyak (ektraksi).

c. Memudahkan pelepasan buah dari tandan dan inti dari cangkang. d. Memperlunak daging buah sehingga mempermudah proses ekstraksi.

3. Pelumatan

Tahap pelumatan ini bertujuan untuk melumatkan biji sawit sehingga daging buah mudah terlepas dari biji serta memudahkan pengeluaran minyak pada tahap pengepresan. Kondisi optimum pada tahap ini yaitu pada suhu 95-100 ºC selama 20 menit. Tahapan pelumatan ini dilakukan pada silinder vertikal yang dilengkapi dengan empat pisau pengaduk dan satu set pisau pelempar yang berputar berlawanan arah.

5

4. Ekstraksi

Ekstraksi minyak dilakukan menggunakan screw press yang terintegrasi langsung dengan alat pelumat (digester). Pada tahap ini dihasilkan dua produk yaitu (1) campuran antara minyak, air, dan benda padat lainnya; (2) Padatan berupa serat mesokarp buah sawit dan biji sawit hasil pemisahan dari buah.

5. Pemurnian minyak

Proses ini bertujuan untuk memperoleh minyak sebanyak-banyaknya dan menghasilkan CPO dengan kadar asam lemak bebas, kadar air, dan kadar kotoran yang sesuai dengan standar. Minyak kasar yang berasal dari hasil ekstraksi memiliki komposisi rata-rata 66% minyak, 24% air, dan 10% padatan bukan minyak (nonoily solids). Karena tingginya proporsi padatan yang masih terdapat pada minyak maka harus dilakukan penambahan air panas agar padatan tersebut larut dengan air. Kemudian minyak disaring untuk memisahkan padatan tersebut. Selanjutnya minyak kasar dimasukkan ke dalam tangki yang berfungsi sebagai tempat penampungan minyak sawit kasar sementara sebelum mengalami proses pemurnian yang lebih lanjut. Minyak berada pada lapisan atas dipompakan menuju continuous settling tank (CST) sedangkan kotoran yang masih mengandung sekitar 10% minyak dialirkan ke parit untuk dikumpulkan kembali ke dalam main settling tank. Di dalam CST minyak dipisahkan dari kotoran dengan cara pengendapan. Fraksi berat akan bergerak ke bawah tank sedangkan fraksi ringan akan bergerak menuju ke atas. Suhu berpengaruh terhadap viskositas minyak. Semakin tinggi suhu minyak semakin kecil viskositasnya. Untuk mempermudah pemisahan minyak dari kotoran dan air maka viskositas minyak diperkecil, salah satu caranya dengan pemanasan. Berdasarkan viskositas maka suhu yang paling tepat digunakan suhu lebih besar dari 90 °C.

6. Pengering hampa

Pada pengering hampa air dikeluarkan dengan sistem pengkabutan minyak di dalam ruang hampa sampai air tersisa 0.1%. Suhu minyak yang masuk antara 90 – 95°C dengan tekanan vakum 30 bar. Minyak terhisap ke dalam tabung hampa melalui nozzle sampai seperti kabut. Uap air terhisap oleh ejector dan masuk ke dalam kondensor secara bertahap dan akhirnya ditampung.

7. Penyimpanan minyak sawit kasar

Minyak hasil produksi yang akan dipasarkan ditampung dalam tangki timbun. Bagian dalam tangki timbun umumnya dilapisi dengan bahan yang terbuat dari epoksi untuk mencegah kontaminasi logam besi yang berasal dari bahan tangki timbun. Suhu tangki timbun dikontrol pada suhu antara 32-40°C. Suhu ini cukup untuk meminimalkan kerusakan akibat pemanasan dan mampu mencegah minyak memadat.

C. KARAKTER FISIKO KIMIA MINYAK SAWIT KASAR

Seperti minyak lain pada umumnya, minyak sawit juga disusun oleh trigliserida. Lebih dari 95% minyak sawit disusun oleh campuran trigliserida dan sisanya adalah komponen minor seperti karotenoid, tokoperol, alkohol alifatik, sterol dan lain-lain. Trigliserida tersusun atas tiga asam lemak. Asam lemak dominan yang terdapat pada minyak sawit adalah asam lemak palmitat (Hart 2003).

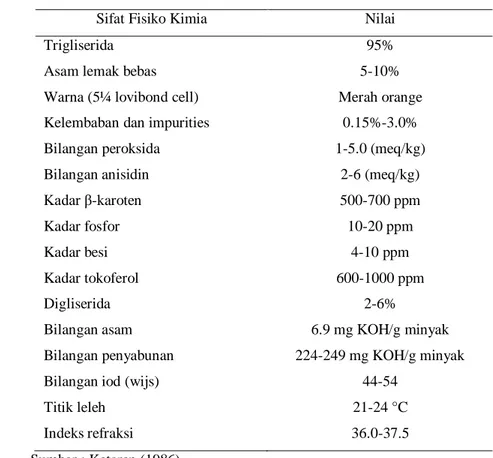

Sifat fisiko-kimia minyak sawit kasar (CPO) meliputi warna, bau dan flavour, kelarutan, polimorphism, titik didih (boiling point), titik pelunakan, slip melting point, bobot jenis, indeks bias, titik kekeruhan (turbidity point), titik asap, titik nyala dan titik api (Ketaren 1986). Sifat fisiko-kimia tersebut sangat penting untuk menentukan kualitas CPO selain dapat juga digunakan

6 untuk informasi dalam pengolahan lebih lanjut. Nilai sifat fisiko kimia CPO dapat dilihat pada Tabel 1.

Tabel 1. Nilai Sifat Fisiko Kimia CPO Sifat Fisiko Kimia Nilai

Trigliserida 95%

Asam lemak bebas 5-10% Warna (5¼ lovibond cell) Merah orange Kelembaban dan impurities 0.15%-3.0% Bilangan peroksida 1-5.0 (meq/kg) Bilangan anisidin 2-6 (meq/kg) Kadar β-karoten 500-700 ppm Kadar fosfor 10-20 ppm

Kadar besi 4-10 ppm

Kadar tokoferol 600-1000 ppm

Digliserida 2-6%

Bilangan asam 6.9 mg KOH/g minyak Bilangan penyabunan 224-249 mg KOH/g minyak Bilangan iod (wijs) 44-54

Titik leleh 21-24 °C

Indeks refraksi 36.0-37.5 Sumber : Ketaren (1986)

Minyak sawit memiliki dua komponen asam lemak terbesar yaitu asam palmitat dan asam oleat. Kandungan asam palmitat pada kelapa sawit sebesar 39-45%, sedangkan asam oleat sebesar 37- 44% (Ketaren 2008). Kandungan asam palmitat yang tinggi membuat minyak sawit tahan terhadap oksidasi dibanding jenis minyak nabati lain. Asam oleat merupakan asam lemak tidak jenuh rantai panjang dengan panjang rantai C18 dan memiliki satu ikatan rangkap. Titik leleh asam

oleat lebih rendah dibandingkan asam palmitat yaitu 14 °C. Kandungan asam lemak minyak kelapa sawit dan titik lelehnya dapat dilihat pada Tabel 2.

Tabel 2. Asam Lemak pada CPO dan Titik lelehnya Jenis Asam lemak Komposisi (%) Titik leleh (°C) Asam kaprat (C10:0) 1-3 31.5 Asam laurat (C12:0) 0-1 44 Asam miristat (C14:0) 0.9-1.5 58 Asam palmitat (C16:0) 39.2-45.8 64 Asam stearat (C18:0) 3.7-5.1 70 Asam oleat (C18:1) 37.4-44.1 14 Asam linoleat (C18:2) 8.7- 12.5 -11 Asamlinoleat (C18:3) 0-0.6 -9 Sumber : Ketaren (2008)

7 Bau dan flavour dalam minyak terdapat secara alami, juga terjadi akibat adanya asam-asam lemak berantai pendek akibat kerusakan minyak seperti alkana yang mempunyai jumlah atom C antara empat dan tujuh, senyawa trans-2-alkena dengan jumlah atom C antara lima dan delapan, senyawa 2-alkil furan dengan jumlah atom C sebanyak satu, dua, empat dan lima, serta hidrocarbon alifatik dan aromatik. Sedangkan bau khas minyak kelapa sawit ditimbulkan oleh persenyawaannya beta ionone (Ketaren 1986).

Menurut Choo et at. (1989) CPO terdiri dari gliserida yang tersusun oleh asam lemak. Komponen utamanya adalah trigliserida dengan sebagian kecil digliserida dan monogliserida. CPO juga mengandung komponen minor lain seperti asam lemak bebas dan komponen non trigliserida. Komponen non trigliserida pada CPO menyebabkan bau dan rasa tidak enak pada minyak, berpengaruh terhadap warna minyak, dan mempercepat proses ketengikan minyak. Oleh karena itu komponen non triglserida pada minyak dapat mempersingkat umur simpan minyak.

CPO berbentuk semi padat pada suhu kamar, hal ini disebabkan karena tingkat kejenuhan CPO yang mencapai 50%. Minyak sawit memiliki ketahanan yang baik terhadap panas dan oksidasi dalam jangka waktu yang cukup lama sehingga minyak sawit sangat baik sebagai bahan baku minyak goreng (Hariyadi 2010).

CPO berwarna jingga kemerah-merahan disebabkan oleh pigmen karoten yang larut dalam minyak. Kandungan karoten pada minyak sawit dapat mencapai 1000 ppm atau lebih, tetapi dalam minyak dari jenis tenera kurang lebih 500-700 ppm (Ketaren 1986).

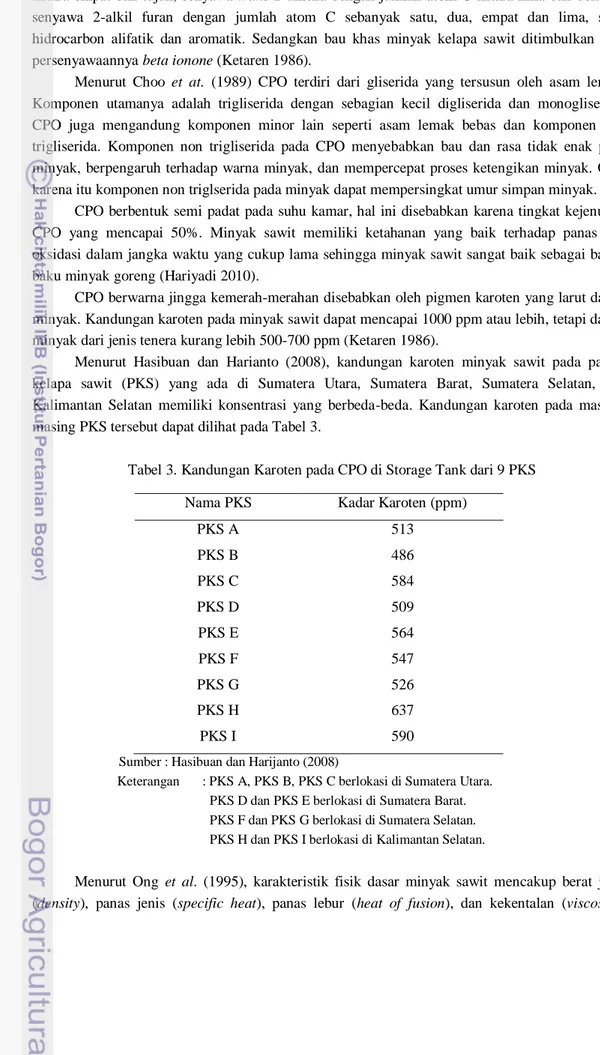

Menurut Hasibuan dan Harianto (2008), kandungan karoten minyak sawit pada pabrik kelapa sawit (PKS) yang ada di Sumatera Utara, Sumatera Barat, Sumatera Selatan, dan Kalimantan Selatan memiliki konsentrasi yang berbeda-beda. Kandungan karoten pada masing-masing PKS tersebut dapat dilihat pada Tabel 3.

Tabel 3. Kandungan Karoten pada CPO di Storage Tank dari 9 PKS Nama PKS Kadar Karoten (ppm)

PKS A 513 PKS B 486 PKS C 584 PKS D 509 PKS E 564 PKS F 547 PKS G 526 PKS H 637 PKS I 590

Sumber : Hasibuan dan Harijanto (2008)

Keterangan : PKS A, PKS B, PKS C berlokasi di Sumatera Utara.

PKS D dan PKS E berlokasi di Sumatera Barat. PKS F dan PKS G berlokasi di Sumatera Selatan.

PKS H dan PKS I berlokasi di Kalimantan Selatan.

Menurut Ong et al. (1995), karakteristik fisik dasar minyak sawit mencakup berat jenis (density), panas jenis (specific heat), panas lebur (heat of fusion), dan kekentalan (viscosity).

8 Karakteristik empiris minyak sawit antara lain titik leleh (melting point), dan kandungan lemak padat (solid fat content), serta fase polimorfisme lemak sawit.

Densitas minyak sawit berguna di dalam penentuan berat bahan khususnya untuk keperluan ekspor. Suhu berpengaruh pada densitas minyak, dimana suhu yang semakin tinggi akan menurunkan nilai densitas minyak sawit (Ong et al. 1995). Data densitas minyak sawit yang telah dimurnikan (refined bleached deodorized palm oil/RBDPO) pada beberapa suhu dapat dilihat pada Tabel 4.

Tabel 4. Densitas RBDPO

Suhu (°C) Densitas (kg/m3)

50 891

75 874

100 857

200 789

Sumber : Ong et al. (1995)

Menurut Ong et al. (1995), pada kondisi cair, panas jenis (Cp) akan sedikit meningkat

dengan bertambahnya berat molekul tetapi sedikit menurun dengan meningkatnya bilangan iod. Secara praktis, panas jenis minyak, termasuk minyak sawit dapat dihitung dengan Persamaan (1).

Cp = 0.47 + 0.0073 T kkal/kg

dimana T adalah suhu minyak (°C).

Titik leleh minyak sawit berada dalam kisaran suhu, karena minyak kelapa sawit mengandung beberapa macam asam lemak yang mempunyai titik leleh yang berbeda-beda (Ketaren 1986). Ong et al. (1995) mengemukakan bahwa titik leleh minyak sawit ditentukan dengan metode slip melting point (SMP). Suatu survey di Malaysia telah berhasil mengetahui kisaran nilai SMP dari CPO yaitu antara 30.8-37.6oC. Nilai SMP RBDPO sedikit mengalami peningkatan yaitu menjadi 34.0-39.0oC.

Minyak sawit terdiri dari dua fraksi yaitu fraksi olein dan stearin. Stearin merupakan fraksi yang lebih padat, dan merupakan co-product yang diperoleh dari minyak sawit bersama-sama dengan fraksi olein. Stearin memiliki slip melting point pada kisaran 46-56 oC, sedangkan olein pada kisaran 13-23 oC. Hal ini menunjukkan bahwa stearin memiliki slip melting point yang lebih tinggi dan akan berada dalam bentuk padat pada suhu kamar (Pantzaris 1994).

Basiron (2005) mengungkapkan bahwa struktur TAG minyak sawit sangat menentukan karakteristik fisik minyak sawit tersebut. Titik leleh TAG dan sifat kristalisasi minyak sawit ditentukan oleh struktur dan posisi asam lemak di dalamnya. Sifat minyak sawit yang semi padat pada suhu kamar disebabkan oleh kandungan fraksi oleo dengan kandungan dua asam lemak jenuh (oleo-disaturated fraction). Pada minyak sawit juga terkandung pecahan dari TAG yang diketahui sangat mempengaruhi sifat kristalisasi minyak sawit.

9

D. FRAKSINASI DAN KRISTALISASI

Menurut Gunstone dan Padley (1997), fraksinasi merupakan proses thermomechanical di mana bahan dasar dipisahkan menjadi dua atau lebih fraksi. Proses ini dilakukan dalam dua tahap, yaitu proses kristalisasi dengan cara mengatur kondisi suhu dan filtrasi dengan penyaringan.

Proses fraksinasi dijelaskan oleh Winarno (1997) dengan mekanisme dimana lemak didinginkan sehingga menyebabkan hilangnya panas dan memperlambat gerakan molekul. Jarak antar molekul menjadi lebih kecil. Pada jarak tertentu terjadi gaya van der Waals dimana radikal asam lemak saling bertumpuk membentuk kristal yang spesifik tergantung jenis asam lemaknya dan terjadilah pemisahan. Fraksi kristal yang diperoleh mempunyai titik leleh yang lebih tinggi daripada fraksi cair (Moran & Rajah 1994).

Mekanisme pembentukan kristal karena penurunan suhu diawali dengan melambatnya gerakan termal molekul-molekul minyak karena hilangnya panas. Kondisi ini menyebabkan jarak antara molekul-molekulnya lebih kecil. Jika jarak antara molekul tersebut mencapai 5 Å, maka akan timbul gaya tarik menarik antar molekul yang disebut gaya van der Waals. Akibatnya, asam-asam lemak dalam molekul minyak akan tersusun berjajar dan saling bertumpuk serta berikatan membentuk kristal. Kristal-kristal yang terbentuk ini berbeda sifat dan titik lelehnya. Fardiaz et al. (1992) menambahkan bahwa gaya tarik menarik pada pembentukan kristal minyak tidak hanya oleh gaya van der Waals, tetapi juga karena adanya ikatan hidrogen. Ikatan hidrogen dapat menyebabkan molekul-molekul tertarik satu sama lain. Apabila rantai molekul minyak cukup panjang, maka daya tarik kumulatif dapat menyebabkan asam-asam lemak dalam molekul minyak berjejer secara paralel membentuk kristal.

Pemadatan lemak akibat proses kristalisasi merupakan proses yang tidak sederhana. Parameter-parameter proses seperti suhu, gaya geser, agitasi, dan laju aliran produk sangat menentukan terjadinya kristalisasi (Man et al. 1989). Faktor-faktor tersebut juga menentukan bentuk struktur kristalin produk berlemak. Proses kristalisasi dari larutan membutuhkan kondisi lewat jenuh (supersaturation), dilanjutkan dengan kondisi lewat dingin (supercooling), sehingga akan terjadi pembentukan inti (nucleation) dan pertumbuhan kristal (crystal growth) (Lawler & Dimick 2002).

Proses kristalisasi mempunyai tahap yang berlanjut secara simultan. Tahap pertama adalah pembentukan partikel kecil, yang disebut dengan inti (nucleid). Pembentukan inti terjadi saat beberapa molekul lemak berkumpul membentuk agregat dan energi potensialnya turun sampai nilai minimum. Tahap kedua dalam proses kristalisasi adalah pertumbuhan inti. Inti kristal dapat tumbuh menjadi kristal bila probabilitas molekul lemak untuk teradsorpsi di permukaan inti kristal cukup besar. Semakin besar agregat yang terbentuk, semakin rendah energi potensialnya dan probabilitas untuk mengadsorpsi molekul lemak semakin besar. Minyak yang mengalami kristalisasi membentuk molekul yang rigid, beraturan, dan berbentuk tiga dimensi (Fardiaz et al. 1992).

Kristalisasi terjadi dalam dua tahap, yaitu pendinginan cairan atau triasilgliserol yang dilelehkan untuk memicu terbentuknya inti kristal, yang memiliki bentuk dan ukuran tertentu yang akan menentukan efisiensi separasi (Krishnamurthy & Kellens 1996). Suhu, waktu proses, dan pengadukan menjadi tiga faktor mendasar dalam pembentukan dan timbulnya sifat kristal (Pahan 2007). Penurunan suhu menyebabkan komponen yang memiliki titik leleh tinggi menjadi super jenuh sehingga terpisah dari fase larutan. Pengadukan selama proses kristalisasi memfasilitasi pembentukan kristal-kristal kecil. Selanjutnya, suhu rendah akan menyebabkan pengendapan yang meningkatkan pembentukan kristal-kristal yang lebih panjang (Pahan 2007).

10 Kristalisasi dilakukan untuk membentuk struktur kristalin pada triasilgliserol yang membuatnya padat (solid). Ada tiga jenis strutur kristalin yang dikenal, yaitu struktur heksagonal (bentuk kristal ), orthorhombic (bentuk ’), dan triclinic (bentuk ) (Krishnamurthy & Kellens 1996). Bentuk adalah bentuk yang tidak stabil dan bentuk merupakan bentuk yang paling stabil. Namun tidak semua minyak atau lemak kristalnya stabil pada bentuk beta. Ada minyak atau lemak yang stabil pada bentuk kristal’, seperti minyak sawit lebih stabil pada bentuk kristal ’.

Ketiga jenis struktur kristal ini berbeda dalam hal tingkat kristalisasi, stabilitas kristal yang dibentuk, dan energi aktivasi. Struktur heksagonal memiliki energi aktivasi terendah, tingkat kristalisasi tertinggi, namun stabilitas kristal terendah. Stabilitas kristal struktur triclinic (bentuk ) paling tinggi diantara struktur lain namun tingkat kristalisasinya paling rendah dan energi aktivasinya paling tinggi. Struktur orthorhombic (bentuk ’) memiliki tingkat kristalisasi, stabilitas kristal, dan energi aktivasi yang medium (Krishnamurthy & Kellens 1996).

Kristalisasi ditujukan untuk membentuk struktur kristalin orthorhombic (bentuk ’) melalui kontrol suhu dan pengadukan. Minyak sawit dipanaskan pada suhu 75 °C. Setelah itu kehomogenannya dijaga pada suhu 70 °C sebelum dikristalkan. Prinsipnya adalah menghancurkan kristal yang terlanjur ada dan mengarahkan proses pada lingkungan crystallizer yang terkendali (Pahan 2007). Minyak sawit didinginkan hingga suhu 5-10°C sambil dilakukan agitasi terkontrol lalu dijaga selama beberapa waktu (minimal 6 jam) untuk memulai pembentukan dan stabilisasi kristal. Setelah stabilisasi, suhu minyak secara normal akan naik hingga sekitar 15 °C sehingga menurunkan viskositasnya dan memudahakan separasi (Krishnamurthy & Kellens 1996).

Menurut Timms (1997), desain optimal untuk proses kristalisasi yang mencukupi harus memenuhi beberapa persyaratan sebagai berikut:

1. Permukaan pendinginan (cooling surface) yang mencukupi, dengan ukuran tangki (vessel) pada umumnya 2 m2/m3; 3 – 4 m2/m3)

2. Perbedaan suhu antara media pendingin dengan minyak tidak boleh terlalu besar, maksimal 3 oC dan dianjurkan 1 oC, walaupun perbedaan suhu ini dapat terjadi lebih tinggi pada periode awal pendinginan sebelum proses kristalisasi mulai terjadi, dan sangat bermanfaat bila perbedaan suhu dapat divariasikan secara sistematis.

3. Agitasi yang lambat namun efektif untuk membantu proses transfer panas dan mempertahankan suhu yang seragam, namun tetap dapat mencegah terjadinya kerusakan pada kristal.

4. Pendinginan yang lambat untuk menjamin bahwa proses kristalisasi terjadi pada kondisi yang sedekat mungkin dengan kondisi kesetimbangan. Waktu kristalisasi pada proses fraksinasi pada umumnya dilakukan selama 10 – 30 jam.

Menurut Che dan Swe (1995) pendinginan yang relatif cepat akan menghasilkan kristal yang lebih kecil dan seragam dibandingkan bila pendinginan dilakukan pada laju lambat. Bila pada lemak terlalu banyak kristal-kristal kecil (dari tipe kristal α), struktur lemak akan menjadi terlalu rapat. Kapiler antar padatan akan menyempit, dan mengakibatkan kristal-kristal saling mengunci dengan cairan yang ada disekelilingnya. Pendinginan yang terlalu lama akan memperlambat pembentukan kristal yang disebabkan oleh penurunan energi potensial yang tidak secara tiba-tiba. Bentuk kristal yang dihasilkan adalah bentuk seperti jarum halus dengan bentuk polimorfis beta intermediet (Oh et al. 1990). Kristal yang terlalu halus dan terlalu kecil dapat mengakibatkan pemisahan tidak efisien (Tirtaux 1990).

Menurut Hamilton (1995), minyak sawit kasar berbentuk semipadat pada suhu 25 ºC. Minyak sawit yang disimpan di tempat dingin pada suhu 5-7 ºC dapat terpisah menjadi fraksi padat (stearin) dan fraksi cair (olein). Pahan (2007) mengemukakan bahwa fraksinasi minyak

11 sawit dapat terjadi karena trigliserida di dalam minyak sawit memiliki titik leleh yang berbeda. Pada suhu tertentu, trigliserida yang mempunyai titik leleh lebih rendah akan mengkristal menjadi padatan sehingga memisahkan minyak sawit menjadi fraksi cair (olein) dan fraksi padat (stearin).

Menurut Choo et al. (1989), fraksinasi minyak kelapa sawit dapat menghasilkan olein sebesar 70-80% dan stearin 20-30%. Olein merupakan triasilgliserol yang bertitik leleh rendah dan mengandumg asam oleat dengan kadar yang lebih tinggi dibandingkan dengan stearin. Olein dan stearin mempunyai komposisi asam lemak yang berbeda.

Pemisahan olein dan stearin dalam minyak sawit cukup sulit karena minyak memiliki viskositas yang tinggi. Metode yang biasa digunakan dalam proses pemisahan stearin dan olein yaitu dry fractination, lanza fractination (lipofraksinasi), dan fraksinasi menggunakan pelarut. Menurut Moran dan Rajah (1994), fraksinasi kering (dry fractination) biasa dilakukan secara semi kontinyu pada minyak yang dimurnikan. Proses ini tidak membutuhkan bahan kimia tetapi minyak dihomogenkan pada suhu 70 ºC. Dry fractination biasanya menghasilkan olein sebanyak70-75%.

Lanza fractination (fraksinasi deterjen) biasanya dilakukan pada minyak sawit kasar.

Minyak didinginkan pada crystallizer dengan pendingin air untuk mendapatkan kristal dari gliserida dengan titik leleh tinggi. Ketika suhu yang diinginkan tercapai, massa yang mengkristal dicampur dengan larutan deterjen yang mengandung 0.5% natrium lauril sulfat dan MgSO4

sebagai elektrolit. Pemisahan berlangsung dalam suspensi cair. Kemudian dilakukan sentrifugasi agar fraksi olein dan fraksi stearin terpisah. Fraksi olein kemudian dicuci dengan air panas untuk menghilangkan sisa deterjen lalu dikeringkan dengan vacuum dryer. Olein yang diperoleh mencapai 80% (Moran & Rajah 1994).

Solvent fractination merupakan fraksinasi menggunakan pelarut. Proses ini relatif mahal

karena terjadi penyusutan jumlah pelarut, memerlukan perlengkapan untuk recovery pelarut, membutuhkan suhu rendah, dan membutuhkan penanganan untuk mencegah bahaya pelarut yang digunakan. Pelarut yang biasa digunakan adalah heksana atau aseton. Minyak harus dilarutkan dalam pelarut diikuti dengan pendinginan sehingga suhu yang diinginkan tercapai untuk mendapatkan kristal yang diinginkan. Proses ini biasanya digunakan untuk mendapatkan produk bernilai tinggi, seperti mentega coklat atau mendapatkan lemak tertentu berdasarkan titik lelehnya (Moran & Rajah 1994).

Fraksinasi kering adalah metode yang paling sering diaplikasikan secara komersial. Fraksinasi kering dilakukan melalui dua tahap, yaitu kristalisasi dan separasi (O’Brien 2000). Kristalisasi dilakukan untuk menghilangkan asilgliserol yang memiliki titik leleh tinggi yang menyebabkan minyak menjadi keruh dan lebih kental pada suhu rendah. Separasi dilakukan untuk memisahkan kristal (fraksi padat) dari fraksi cair minyak sawit.

Setelah proses kristalisasi, dilakukan proses separasi untuk memisahkan fraksi olein dan stearin minyak sawit. Proses separasi dapat dilakukan dengan tiga cara, yaitu filtrasi dengan sistem vakum atau tekanan, sentrifugasi, dan dekantasi.

Setelah proses separasi maka akan diperoleh dua fraksi minyak sawit, yaitu fraksi padat dinamakan stearin dan fraksi cair dinamakan olein. Fraksi olein berwarna merah sedangkan fraksi stearin berwarna kuning pucat. Warna merah pada olein disebabkan oleh kandungan karotenoid yang terlarut di dalamnya sedangkan fraksi stearin hanya sedikit mengandung karotenoid.

Faktor yang mempengaruhi pembentukan kristal stearin adalah suhu awal minyak, suhu akhir fraksinasi, kecepatan pendinginan, dan metode separasi. Variabel tersebut mempengaruhi ukuran dan bentuk kristal, kecepatan filtrasi, perolehan olein dan stearin, solid fat content, titik leleh, profil asam lemak dari fraksi cair dan fraksi padat (kristal).

III.

METODOLOGI PENELITIAN

A. ALAT DAN BAHAN

1. Alat

Alat-alat yang digunakan yaitu oven pengering dengan pemanas listrik, desikator, neraca analitik, penangas air, gegep, spektrofotometer UV-Vis, spektrofotometer double beam, kuvet, termometer, pipa kapiler, piknometer, pinset, hot plate, agitator, inkubator, gelas piala, kertas saring Whatman No.41, corong gelas, pompa vakum, buret, erlenmeyer, labu takar, pipet tetes, pipet mohr dengan berbagai ukuran.

2. Bahan

Bahan yang digunakan yaitu lima sampel minyak sawit kasar (crude palm oil/CPO) yang berasal dari PT. Perkebunan Nusantara (PTPN) VIII Banten, PTPN XIII Kalimantan Barat dari Perkebunan Gunung Meliau dan Perkebunan Ngabang, PT. Wilmar Internasional Riau, dan PT. Sinar Meadow Internasional Jakarta. Bahan-bahan yang digunakan untuk analisis yaitu air destilata, heksana, NaOH, kaliumhidrogenftalat (KHP), indikator fenolftalin, etanol, asam asetat glasial, KI, Na2S2O3, K2Cr2O7, HCl, indikator kanji, dan iso-oktana.

B. METODOLOGI PENELITIAN

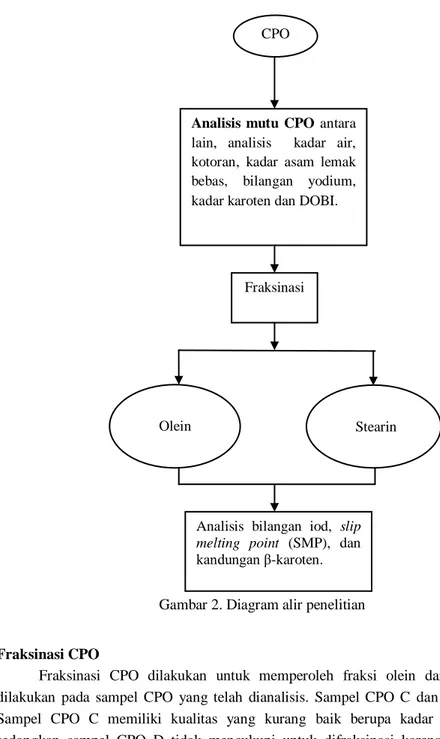

Penelitian ini dibagi menjadi tiga tahap yaitu (1) analisis mutu CPO, (2) fraksinasi CPO, dan (3) analisis fraksi olein dan stearin yang dihasilkan. Garis besar tahap penelitian ini dapat dilihat pada Gambar 2.

1. Persiapan Bahan dan Analisis Mutu CPO

Sampel CPO yang digunakan merupakan sampel dari industri pengolah CPO yang belum mengalami proses transportasi dan penyimpanan dalam waktu yang lama. Dengan demikian, diharapkan komposisi kimia di dalamnya belum mengalami perubahan dan mutu CPO masih dalam keadaan baik.

Analisis mutu CPO dilakukan berdasarkan atribut mutu yang ditetapkan dalam standar spesifikasi menurut Standar Nasional Indonesia (SNI) 01-2901-2006 yang mencakup warna visual jingga kemerah-merahan, kadar air dan kotoran (maksimal 0.5%), kadar asam lemak bebas (sebagai asam palmitat, maksimal 5%), dan bilangan iod (50-55 g iod/100 g).

Analisis mutu tambahan CPO meliputi analisis kandungan karoten dan nilai

Deterioration of Bleachability Index (DOBI). Kedua parameter ini tidak termasuk dalam

atribut mutu yang ditetapkan oleh Badan Standarisasi Nasional (BSN) dalam dokumen SNI 01-2901-2006. Namun kedua parameter ini sering digunakan sebagai syarat dalam perdagangan CPO di pasar internasional. Codex Alimentarius Comission (CAC 2003) sebagai acuan dalam perdagangan internasional menetapkan bahwa persyaratan kandungan karoten CPO 500-2000 ppm dan persyaratan nilai DOBI yang ditetapkan minimum 2.8.

13 Analisis mutu CPO antara

lain, analisis kadar air, kotoran, kadar asam lemak bebas, bilangan yodium, kadar karoten dan DOBI.

Fraksinasi CPO

Olein Stearin

Analisis bilangan iod, slip melting point (SMP), dan kandungan β-karoten. Gambar 2. Diagram alir penelitian

2. Fraksinasi CPO

Fraksinasi CPO dilakukan untuk memperoleh fraksi olein dan stearin. Fraksinasi dilakukan pada sampel CPO yang telah dianalisis. Sampel CPO C dan D tidak difraksinasi. Sampel CPO C memiliki kualitas yang kurang baik berupa kadar kotoran yang tinggi sedangkan sampel CPO D tidak mencukupi untuk difraksinasi karena jumlahnya terbatas. Sebagai ganti sampel CPO C dipilih minyak sawit merah (SawitA). Fraksinasi dilakukan dengan mengikuti prinsip kristalisasi dan separasi. Pada awalnya belum diketahui kondisi pasti yang akan digunakan dalam tahap fraksinasi ini. Kemudian dicobakan tiga metode yaitu proses I, II, dan III. Ketiga metode ini menerapkan prinsip kristalisasi dan separasi.

Proses I dilakukan dengan mula-mula memanaskan sampel CPO sampai suhu 70 °C sambil diaduk menggunakan agitator. Kemudian suhu CPO diturunkan hingga 15 °C lalu dilakukan separasi dengan kain saring. Proses II dilakukan dengan memanaskan CPO hingga suhu 50 °C kemudian dimasukkan ke dalam pendingin bersuhu 20 °C selama 6 jam. Setelah itu sampel CPO dibiarkan semalaman dalam suhu ruang, lalu diseparasi menggunakan penyaring vakum. Sedangkan Proses III dilakukan dengan memvariasikan waktu kristalisasi yaitu selama

14 16, 24, dan 48 jam. Sampel CPO mula-mula dipanaskan hingga suhu 50 °C kemudian dilakukan penurunan suhu dengan laju 5 °C/30 menit hingga suhu CPO mencapai 15 °C. Setelah itu sampel CPO disimpan pada suhu 12 °C dengan waktu penyimpanan 16, 24, dan 48 jam. Kemudian dilakukan separasi dengan penyaring vakum. Dari ketiga proses fraksinasi yang dicobakan tersebut, dipilih proses fraksinasi yang menghasilkan fraksi olein dan stearin dengan karakteristik yang paling baik. Kondisi proses fraksinasi yang dikontrol meliputi suhu kristalisasi, waktu kristalisasi, agitasi, dan separasi.

3. Analisis olein dan stearin

Fraksi olein dan stearin yang diperoleh dari proses fraksinasi kemudian dianalisis karakteristiknya. Parameter yang diuji meliputi analisis kadar karoten, slip melting point, dan bilangan iod. Ketiga parameter tersebut dapat membedakan olein dan stearin yang dihasilkan.

C. METODE ANALISIS

1. Analisis kadar air (BSN 2006)Gelas kimia 100 ml dikeringkan dalam oven selama 15 menit kemudian didingankan dalam desikator. Cawan yang sudah kering diambil dengan penjepit, kemudian ditimbang. Sampel minyak dilelehkan dengan memanaskan sampai suhu 50 °C dan diaduk rata. Sebanyak 5-10 g sampel minyak yang sudah dilelehkan ditimbang pada gelas kimia yang sudah kering, kemudian dikeringkan dalam oven selama semalaman (16 jam). Kadar air dihitung dengan persamaan (2) :

%Kadar air (g/100 g bahan basah) =

Keterangan :

W = Berat sampel sebelum dikeringkan (g) W1 = Berat sampel + cawan kering kosong (g) W2 = Berat cawan kosong (g).

2. Analisis kadar kotoran (BSN 2006)

Kertas saring Whatman No.41 (alat penyaring) dicuci dengan n-heksana, kemudian dikeringkan dalam oven pada suhu 103 °C selama 30 menit, lalu ditimbang. CPO yang digunakan dalam analisis ini yaitu CPO hasil penentuan kadar air yang sudah diketahui beratnya. Sebanyak 50 ml n-heksana ditambahkan ke dalam CPO tersebut dan dipanaskan pada penangas air sambil digoyang-goyang sampai minyak larut seluruhnya. Setelah minyak larut, CPO disaring melalui alat penyaring yang telah disiapkan sebelumnya. Kertas saring tersebut dicuci beberapa kali menggunakan n-heksana setiap kalinya 10 ml sampai alat penyaringnya bersih dari minyak. Alat penyaring dengan seluruh isinya kemudian dikeringkan dalam oven pada suhu 103 °C selama 30 menit. Kadar kotoran dihitung dengan persamaan (3).

% Kadar kotoran =

Keterangan :

W = berat sampel (g)

(2)

15 W1 = berat alat penyaring setelah dikeringkan (g)

W2 = berat alat penyaring kering (g)

3. Analisis asam lemak bebas (BSN 2006)

Sampel CPO dipanaskan pada suhu 60-70°C sambil diaduk hingga homogen. Sampel tersebut ditimbang sebanyak 5 g pada erlenmeyer, 50 ml etanol 95% yang sudah dinetralkan ditambahkan ke dalam erlenmeyer tersebut. Sampel dan etanol kemudian dipanaskan di atas pemanas dan suhunya diatur 40 °C hingga sampel larut semua. Sebanyak 1-2 tetes larutan indikator fenolftalin ditambahkan ke dalam erlenmeyer kemudian dititrasi dengan NaOH 0.1 N hingga titik akhir yang ditandai dengan perubahan warna menjadi merah muda yang stabil minimal 30 detik. Volume NaOH 0.1 N yang terpakai kemudian dicatat. Kadar asam lemak bebas dihitung dengan persamaan (4).

%Asam lemak bebas = Keterangan :

V = volume larutan NaOH 0.1 N yang digunakan (ml) N = normalitas larutan NaOH yang digunakan W = berat sampel uji (g)

25.6 = konstanta untuk menghitung kadar asam lemak bebas sebagai asam palmitat.

4. Analisis bilangan iod (BSN 2006)

Sampel CPO dilelehkan pada suhu 60-70 °C dan diaduk hingga rata. Kemudian sebanyak 0.4-0.6 g dari sampel tersebut ditimbang dalam erlenmeyer bertutup asah 250 ml atau 500 ml. Setelah itu sebanyak 15 ml larutan sikloheksana ditambahkan dengan menggunakan pipet untuk melarutkan larutan uji tersebut. Sebanyak 25 ml larutan Wijs ditambahkan lalu erlenmeyer tersebut ditutup dengan penutupnya, dikocok kemudian disimpan dalam tempat/ruang gelap selama 30 menit. Setelah itu sebanyak 10 ml larutan KI 10% ditambahkan dengan pipet dan 50 ml air suling. Erlenmeyer ditutup, dikocok sebentar, kemudian dilakukan titrasi dengan larutan natrium tiosulfat 0.1 N sampai terjadi perubahan warna dari biru tua menjadi kuning muda. Indikator kanji ditambahkan sebanyak 1-2 ml, kemudian titrasi dilanjutkan sampai warna birunya hilang setelah dikocok kuat-kuat. Penetapan blanko dilakukan dengan cara yang sama. Bilangan iod dihitung dengan persamaan (5).

Bilangan iod = Keterangan :

N = normalitas larutan tiosulfat 0.1 N

V2 = volume natrium tiosulfat yang digunakan pada penetapan blanko (ml)

V1 = volume natrium tiosulfat yang digunakan pada penetapan sampel (ml)

W = berat sampel uji (g)

12.69 = konstanta untuk menghitung bilangan iod.

5. Analisis Kadar Karotenoid, Metode Spektrofotometri (PORIM 1995)

Sampel ditimbang sebanyak 0.1 g ke dalam labu takar 25 ml, kemudian ditepatkan hingga tanda tera dengan heksana. Pengenceran dilakukan apabila absorbansi yang diperoleh (4)

(5) )

16 nilainya lebih dari 0.700. Absorbansi diukur pada panjang gelombang 446 nm. Kadar karotenoid dihitung dengan persamaan (4).

Karoten (ppm) =

Keterangan:

W = Bobot sampel yang dianalisis (g) As = Absorbansi sampel

Ab = Absorbansi blanko

6. Slip melting point (AOCS Official Methods Cc 3-25, 1993)

Sampel yang telah disaring dilelehkan dan dimasukkan ke dalam tabung kapiler (3 buah) setinggi 1 cm. Selanjutnya tabung kapiler disimpan dalam refrigerator pada suhu 4-10 °C selama 16 jam. Tabung kapiler diikatkan pada termometer dan termometer tersebut dimasukkan ke dalam beaker glass (600 ml) berisi air distilasi (sekitar 300 ml). Suhu air dalam gelas kimia diatur pada suhu 8 – 10 °C di bawah titik leleh sampel dan suhu air dipanaskan pelan-pelan (dengan kenaikan 0.5 – 1 °C/menit ) dengan pengadukan (magnetic stirrer).

Pemanasan dilanjutkan dan suhu diamati dari saat sampel meleleh sampai sampel naik pada tanda batas atas. Slip melting point dihitung berdasarkan rata-rata suhu dari ketiga sampel yang diamati.

7. Deterioration of Bleachability Index (DOBI) (Ketaren 2008)

Sampel CPO ditimbang sebanyak 0.04 g ke dalam labu takar 25 ml yang telah diukur berat kosongnya. Sampel ditepatkan dengan pelarut iso-oktana dan digoncang agar minyak larut sempurna. Ukur absorbansi pada panjang gelombang 446 nm (Ab) dan 269 nm (As). Nilai DOBI dapat ditentukan dengan persamaan (7).

DOBI = Keterangan ; Ab = Absorbansi blanko As = Absorbansi sampel 8. Recovery Karotenoid

Recovery karotenoid adalah total karotenoid CPO yang dapat diperoleh kembali setelah

proses fraksinasi. Recovery karotenoid dapat dihitung dengan persamaan (8).

Recovery Karotenoid =

X 100%

Total karotenoid = konsentrasi karotenoid (ppm) x volume sampel (ml)

(6)

(7)

17

IV.

HASIL DAN PEMBAHASAN

A. PROFIL MUTU MINYAK SAWIT KASAR

Minyak sawit kasar (CPO) yang digunakan dalam penelitian ini diperoleh dari PT Sinar Meadow Internasional Jakarta, PTPN VIII Banten, PT Wilmar Internasional Riau, dan PTPN XIII Kalimantan Barat dari perkebunan Gunung Meliau dan Ngabang. Profil mutu minyak sawit kasar meliputi analisis CPO berdasarkan SNI 01-2901-2006, kandungan karoten dan nilai Deterioration

of Bleachability Index (DOBI). Sampel CPO PT. Sinar Meadow, PTPN VIII, PT Wilmar, PTPN

VIII kebun Meliau, dan PTPN VIII Kebun Ngabang masing-masing disimbolkan dengan CPO A, CPO B, CPO C, CPO D, dan CPO E.

Analisis mutu CPO dilakukan untuk mengetahui profil mutu minyak sawit kasar yang ada di Indonesia yang diwakilkan dari lima sampel CPO yang dianalisis. Profil mutu CPO perlu diketahui karena berkaitan dengan harga CPO di pasar internasional dan tahapan pengolahan CPO selanjutnya.

1. Kadar air dan kotoran

Kadar air dihitung sebagai berat yang hilang akibat pemanasan CPO pada suhu 103°C ± 2°C selama 3 jam. Umumnya air dalam minyak hanya dalam jumlah kecil. Hal ini dapat terjadi akibat perlakuan di pabrik serta penimbunan CPO. Air digunakan sebagai bahan penolong pada ekstraksi minyak, baik dalam bentuk cair maupun dalam bentuk uap. Air banyak dipakai untuk proses pencucian dan bahan pengisi ketel uap. Uap panas dipakai pada proses sterilisasi, pemanasan, dan sebagai sumber tenaga (Ketaren 2008). Air yang terdapat dalam minyak dapat ditentukan dengan cara penguapan dalam alat pengering. Hasil analisis kadar air sampel CPO dapat dilihat pada Gambar 3.

Gambar 3. Kadar air sampel CPO

Standar CPO yang berlaku di Indonesia yang tertuang dalam dokumen SNI 2006 ditetapkan bahwa kadar air dan kotoran CPO maksimal 0.5%. Dokumen SNI 01-2901-1992 memisahkan antara standar maksimum kadar air dan kotoran. Standar kadar air maksimum sebesar 0.45% dan standar kadar kotoran maksimum 0.05%. Pada Gambar 3 dapat dilihat kadar air untuk lima sampel CPO berkisar antara 0.23 – 0.55%. Empat sampel

0.23 0.49 0.55 0.38 0.38 0 0.1 0.2 0.3 0.4 0.5 0.6

CPO A CPO B CPO C CPO D CPO E

k ad ar ai r (% b b ) Sampel CPO

18 CPO memenuhi nilai standar maksimum kadar air menurut SNI 01-2901-1992 dan hanya terdapat satu sampel CPO yang tidak memenuhi standar yaitu sampel CPO C.

Kadar air memegang peranan penting dalam mutu CPO, kadar air CPO diharapkan tidak terlalu besar karena hal ini berkaitan dengan reaksi hidrolisis yang dapat terjadi pada CPO dan akan mengakibatkan kerusakan pada CPO. Dalam reaksi hidrolisis minyak akan diubah menjadi asam lemak bebas dan gliserol. Reaksi ini dipercepat oleh basa, asam, dan enzim. Asam lemak bebas yang terbentuk dari hasil hidrolisis menghasilkan flavour dan bau tengik pada minyak terutama asam lemak rantai pendek seperti asam butirat dan kaproat (Ketaren 2008). Persamaan reaksi hidrolisis minyak oleh air dapat diihat pada Gambar 4.

Faktor yang mempengaruhi kadar air pada CPO antara lain adalah efektifitas pada tahap pengolahan buah sawit menjadi CPO. Tahapan pengolahan yang memegang peranan penting dalam mengendalikan kadar air CPO yaitu tahap pemurnian minyak (Basiron 2005). Pada tahap ini terjadi pemisahan antara air yang secara alami terdapat pada buah dan yang digunakan pada proses sterilisasi dengan minyak/CPO menggunakan prinsip pengendapan dan pengeringan dengan menggunakan vacum dryer.

Gambar 4. Reaksi hidrolis minyak oleh air (Ketaren 2008)

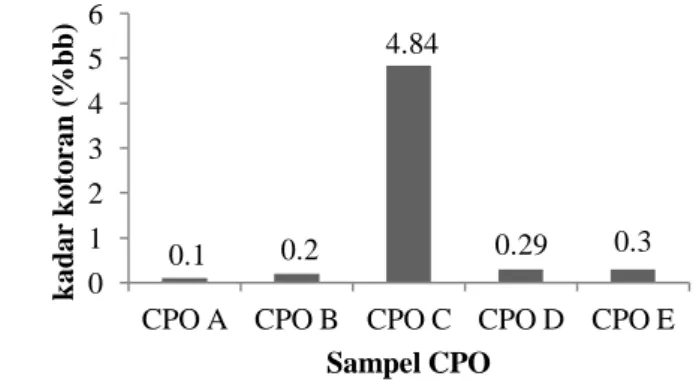

Kotoran pada CPO mencakup kotoran-kotoran kecil atau serabut yang terdapat pada CPO dan bahan yang terkandung pada CPO yang tidak larut pada n-heksana. Kadar kotoran menjadi salah satu parameter yang perlu diperhatikan karena CPO umumnya digunakan sebagai bahan baku dalam industri pangan. Dalam dokumen SNI 01-2901-1992 ditetapkan kadar kotoran maksimum CPO sebesar 0.05%.

Berdasarkan hasil analisis lima sampel CPO, kadar kotoran CPO memiliki kisaran antara 0.3%-4.84% dengan kadar kotoran terkecil dimiliki oleh sampel CPO A dan kadar kotoran terbesar dimiliki oleh sampel CPO C. Nilai kadar kotoran lima sampel CPO yang dianalisis berada di atas nilai kadar kotoran dalam syarat mutu SNI 01-2901-1992. Tingginya kadar kotoran yang dimiliki oleh sampel C bisa disebabkan oleh sumber CPO yang diberikan oleh perusahaan C kemungkinan bukan CPO yang akan digunakan untuk bahan baku industri pangan tetapi CPO yang akan digunakan untuk bahan baku industri non pangan seperti untuk bahan baku biofuel ataupun untuk bahan baku pelumas. Gambar 5 menunjukkan hasil analisis kadar kotoran lima sampel CPO.