BAB 2. LANDASAN TEORI 2.1. Produksi

Perusahaan menerapkan respon yang berbeda-beda dalam menjawab kebutuhan konsumen. Jadi pada dasarnya, yang dimaksud dengan strategi respon produksi terhadap permintaan konsumen adalah respon atau tanggapan suatu perusahaan manufakturing dalam merealisasikan permintaan konsumen sesuai dengan waktu dan jumlah yang diperlukannya. Pada umumnya, ada 5 jenis dalam respon produksi :

a. Design-to-Order (DTO)

Strategi memenuhi permintaan konsumen yang dimulai dari proses perancangan produk sesuai spesifikasi yang dibutuhkan oleh konsumen higga diproduksi dan dikirimkan ke tangan konsumen. Salah satu keuntungan dari strategi ini adalah perusahaan tidak mempunyai persediaan sehingga biaya persediaan boleh dikatakan hampir tidak ada.

Strategi DTO ini cocok untuk perusahaanmanufaktur yang memproduksi produk yang baru ataupun yang unik. Contohnya seperti jembatan, produk-produk militer, kapal, pesawat terbang, dan peralatan khusus industri dan gedung.

b. Assembly-to-Order (ATO)

Perusahaan manufakturing akan membuat modul-modul standar atau sub-assembly yang standar sehingga dapat merespon dengan cepat setiap permintaan konsumen. Apabila konsumen melakukan pemesanan, perusahaan akan merakit modul atau sub-assembly tersebut sesuai dengan permintaan yang dibutuhkan oleh konsumen. Perusahaan yang menerapkan strategi ATO ini memiliki resiko dalam menyimpan persediaan modul-modul standar yang bersangkutan. Namun resiko tersebut dapat diminimalisasikan dengan sistem peramalan yang akurat.

Pada Strategi MTO, Perusahaan hanya akan melaksanakan proses produksi apabila menerima konfirmasi pesanan dari konsumen untuk produk tertentu. Konsumen biasanya bersedia untuk menunggu produsen (perusahaan manufakturing) untuk menyelesaikan produksinya. Berbeda dengan DTO, Make-to-Order (MTO) ini tidak dimulai dari proses perancangan atau Design karena Produk yang diminta oleh Konsumen pada dasarnya sudah pernah diproduksi sebelumnya atau perancangannya sudah siap sebelumnya.

d. Make-to-Stock (MTS)

Strategi dimana produsen telah melakukan proses produksi dan produk-produk mereka telah berbentuk barang jadi sebelum menerima pesanan dari konsumen. Barang-barang jadi tersebut siap-siap dikirim ke konsumen atau pelanggan begitu pesanan dari pelanggan diterima oleh perusahaan manufakturing yang bersangkutan.

Strategi MTS memiliki resiko yang tinggi karena mempunyai persediaan yang banyak sehingga biaya-biaya yang berkaitan dengan persediaan juga menjadi tinggi. Namun kelebihannya adalah dapat dengan cepat merespon permintaan konsumen sehingga konsumen ataupun pelanggan tidak perlu menunggu waktu yang lama untuk mendapatkan produknya.

e. Make-to-Demand (MTD)

Strategi Respon yang relatif baru, Strategi ini dikembangkan untuk memenuhi permintaan konsumen/pelanggan dengan cepat dan lebih fleksibel. Pada Strategi MTD ini, Perusahaan dapat menyerahkan jumlah yang dibutuhkan Pelanggan/Konsumen pada waktu yang tepat sesuai dengan permintaan pelanggan/konsumen. Strategi ini pada dasarnya adalah gabungan dari beberapa Strategi yang disebutkan diatas.

Desain, Bahan-bahan baku, Modul atau Sub-Assembly, ataupun produk jadi dapat disimpan sebagai inventory (persediaan). Namun

tantangan dalam Make to Demand ini adalah bagaimana memperhitungkan dan meningkatkan Efisiensi dan Efektifitas dalam suatu Inventory

2.2. Manajemen Inventori

2.2.1. Pengertian Manajemen Inventori atau Manajemen Persediaan

● Menurut Arthur J. Keown, David F. Scott, John D. Martin dan J. William Petty (2000:748) :

“Manajemen persediaan adalah pengontrolan aset digunakan dalam proses produksi atau diproduksi dijual dengan jalan normal dalam operasi perusahaan. Pentingnya manajemen persediaan bagi perusahaan tergantung pada besarnya investasi persediaan.”

● Menurut Zulian Yamit (2003:10) :

“Tujuan manajemen persediaan adalah meminimumkan biaya, oleh karena itu perusahaan perlu mengadakan analisis untuk menentukan tingkat persediaan yang dapat meminimumkan biaya atau paling ekonomis.”

2.2.2. Klasifikasi Fungsional Inventori

Beberapa kategori untuk mengambil keputusan mengontrol inventori agregat:

a. Cycle Inventories

Siklus inventori merupakan hasil dari upaya pemesanan atau menghasilkan barang dalam hitungan batches dan bukan satuan. Jumlah dari stok yang ada sekarang yang merupakan hasil dari batches disebut cycle stock. Alasan untuk pengisian ulang dalam bentuk batches meliputi (1) skala ekonomis (karena biaya penyimpanan besar) (2) diskon kuantitas dalam harga pembelian atau ongkos kirim barang dan (3) pembatasan teknologi seperti ukuran tetap tangki pemrosesan

dalam proses kimia. Jumlah siklus stok setiap saat tergantung langsung pada seberapa sering pesanan ditempatkan.

b. Congestion Stock

Stok kemacetan adalah persedian yang disebabkan karena beberapa item barang berbagi peralatan produksi yang sama, terutama ketika ada pengaturan waktu yang signifikan, persediaan barang ini bertambah ketika mereka menunggu peralatannya tersedia.

c. Safety Stock

Persediaan yang aman adalah jumlah persediaan yang disimpan, rata-rata untuk memungkinkan ketidakpastian paskoan dalam jangka pendek. Stok pengaman tidak diperlukan ketika tingkat permintaan di masa mendatang dan lama waktu untuk menyelesaikan pengiriman pesanan diketahui dengan pasti. Tingkat persediaan yang aman dapat dikontrol dalam arti bahwa investasi ini secara langsung berkaitan dengan tingkat layanan pelanggan yang diinginkan (seberapa sering permintaan pelanggan dipenuhi dari stok). d. Anticipation Inventory

Inventori antisipasi terdiri dari akumulasi stok sebelum puncak penjualan yang diharapkan. Ketika permintaan secara teratur lebih rendah dari rata-rata selama beberapa periode waktu, persediaan berlebih dapat dibangun sehingga selama periode kebutuhan yang tinggi, permintaan tambahan dapat dilayani dari stok dibanding dengan bekerja lembur di pabrik. Tingkat agregat produksi dapat distabilkan melalui penggunaan inventori antisipasi. Antisipasi stok juga bisa terjadi karena persediaan yang musiman. Sebagai contoh, tomat yang matang selama periode yang pendek, diproses menjadi saus tomat yang dijual sepanjang tahun.

Inventori dalam proses kerja mencakup barang-barang yang dalam perjalanan antara sistem distribusi multi-eselon atau antara 2 tempat kerja dalam sebuah pabrik. Land’s End, Dell Computer , dan perusahaan yang langsung menyerahkan produk ke pelanggan dapat mengabaikan pipeline inventory.

2.3. MRP

2.3.1. Pengertian Material Requirement Planning

MRP adalah sebuah teknik yang digunakan ketika produk dari perusahaan tersebut diproduksi dari beberapa bahan lainnya, untuk menghitung kebutuhan barang produksi. Tujuan dari MRP sendiri adalah menghasilkan informasi untuk mendukung pengambilan keputusan dalam pembatalan, pesan ulang, atau penjadwalan ulang. Ada 3 data utama yang dibutuhkan oleh sistem MRP, yaitu:

a. Master Production Schedule (MPS)

Master Production Schedule adalah suatu set perencanaan yang mengidentifikasi kuantitas dari item tertentu yang dapat dan akan dibuat oleh suatu perusahaan manufaktur (dalam satuan waktu). MPS merupakan suatu peenyataan tentang produk akhir dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. Adapun fungsi dari MPS adalah (Gaspersz,2002) :

a. Menjadwalkan produksi dari order pembelian. b. Memberikan masukan dasar bagi sistem MRP.

c. Menjadi dasar bagi penentuan kebutuhan sumber daya. d. Menjadi dasar dalam membuat janji pengiriman pada

konsumen (Lead Time).

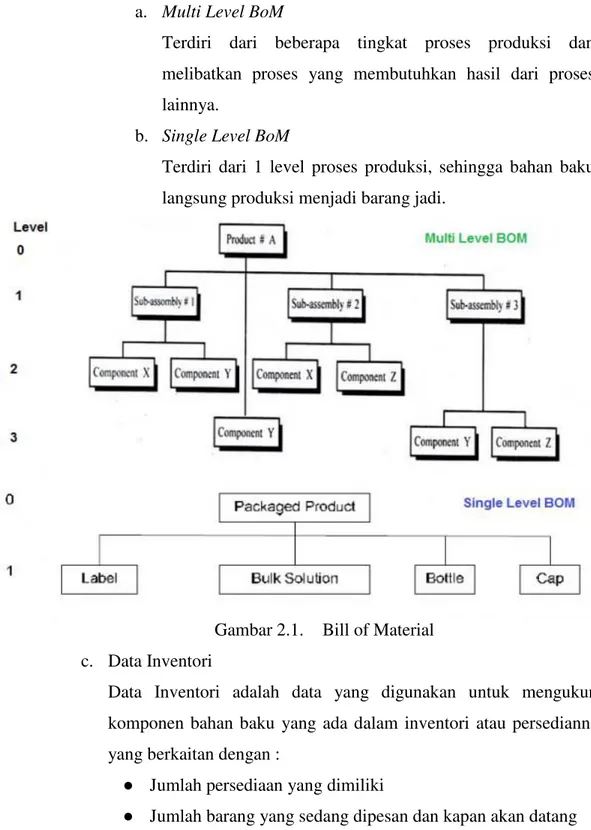

b. Bill of Material

Bill of Material adalah daftar dari kompone- komponen bahan baku yang dibutuhkan untuk membuat suatu produk. BoM

mengidentifikasi komponen yang dibutuhkan untuk membuat parent items. Ada 2 macam level pada BoM, yaitu:

a. Multi Level BoM

Terdiri dari beberapa tingkat proses produksi dan melibatkan proses yang membutuhkan hasil dari proses lainnya.

b. Single Level BoM

Terdiri dari 1 level proses produksi, sehingga bahan baku langsung produksi menjadi barang jadi.

Gambar 2.1. Bill of Material c. Data Inventori

Data Inventori adalah data yang digunakan untuk mengukur komponen bahan baku yang ada dalam inventori atau persediann, yang berkaitan dengan :

● Jumlah persediaan yang dimiliki

● Jumlah barang yang sedang dipesan dan kapan akan datang ● Lead Time

Perusahaan manufaktur umumnya memiliki 2 macam data inventori, yaitu:

A. Inventori Manufaktur, terdiri dari: i. Bahan mentah

ii. Komponen semi jadi iii. Komponen jadi

iv. Komponen dalam proses B. Inventori Distribusi

i. Produk jadi di gudang

ii. Produk jadi dalam perjalanan

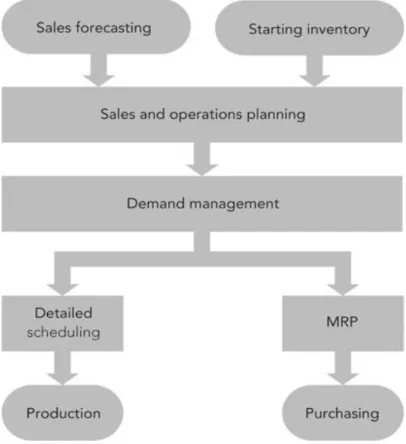

2.3.2. Proses MRP

Langkah- langkah dalam penyusunan proses MRP adalah: a. Netting (Kebutuhan bersih)

Penghitungan kebutuhan bersih yang besarnya merupakan selisih antara kebutuhan kotor dan keadaan persediaan b. Lotting

Penghitungan untuk menentukan besarnya pesanan setiap individu berdasarkan hasil perhitungan netting. Dengan demikian Lotting merupakan proses penentuan ukuran pemesanan untuk memenuhi kebutuhan bersih untuk satu atau beberapa periode sekaligus sehingga dapat meminimalkan persediaan.

c. Offsetting

Perhitungan untuk menentukan saat yang tepat dalam melakukan rencana pemesanan untuk memenuhi kebutuhan bersih (netting), dimana rencana pemesanan diperoleh dengan mengurangkan saat awal tersedianya kebutuhan bersih yang diinginkan dengan Lead Time. Dengan kata lain, menentukan pelaksanaan perencanaan pemesanan, kapan pemesanan atau pembatalan harus dilakukan dengan mempertimbangkan Lead Time.

d. Explosion

Perhitungan kebutuhan kotor untuk tingkat yang lebih bawah berdasarkan atas rencana produksi.

(Sumber :

https://sites.google.com/site/operasiproduksi/perencanaan-kebutuhan-bahan )

Gambar 2.2. Proses Perencanaan produksi

2.3.3. Metode Lot Sizing

● Lot for Lot

Teknik paling sederhana yang selalu melakukan perhitungan kembali terutama apabila terjadi perubahan pada kebutuhan bersih. Penggunaan teknik ini bertujuan untuk meminimumkan ongkos simpan, sehingga dengan teknik ini ongkos simpan menjadi nol. Oleh karena itu, sering sekali digunakan untuk item-item yang mempunyai biaya simpan sangat mahal. Apabila dilihat dari pola

kebutuhan yang mempunyai sifat diskontinu atau tidak teratur, maka teknik Lot for Lot ini memiliki kemampuan yang baik. Di samping itu teknik ini sering digunakan pada sistem produksi manufaktur yang mempunyai sifat setup permanen pada proses produksinya.

● Fixed Period Requirements (FPR)

Teknik FPR ini menggunakan konsep interval pemesanan yang konstan, sedangkan ukuran kuantitas pemesanan (lot size) bervariasi. Bila dalam metode FOQ besarnya jumlah ukuran lot adalah tetap sementara selang waktu antar pemesanan tidak tetap, sedangkan dalam metode FPR ini selang waktu antar pemesanan dibuat tetap dengan ukuran lot sesuai pada kebutuhan bersih. ● Period Order Quantity (POQ)

Teknik POQ pada prinsipnya sama dengan FPR. Bedanya adalah pada teknik POQ interval pemesanan ditentukan dengan suatu perhitungan yang didasarkan pada logika EOQ klasik yang telah dimodifikasi, sehingga dapat digunakan pada permintaan yang berperiode diskrit. Tentunya dapat diperoleh hasil mengenai besarnya jumlah pesanan yang harus dilakukan dan interval periode pemesanan. Dibandingkan dengan teknik jumlah pesanan ekonomis ini akan memberikan ongkos persediaan yang lebih kecil dan dengan ongkos pesan yang sama.