commit to user

4

BAB II

DASAR TEORI

2.1 Tinjauan Pustaka

Penggunaan bahan dengan berat jenis yang rendah adalah cara yang efektif untuk mengurangi berat struktur. Aluminium paduan adalah yang paling umum digunakan sebagai bahan pengganti baja karena selain lebih ringan, aluminium juga mempunyai sifat-sifat tahan korosi, kekuatan dan ductility yang cukup baik. Industri manufaktur semakin beralih ke aluminium sebagai bahan pembuat komponen. Proses milling merupakan salah satu proses pemesinan yang banyak digunakan untuk pembuatan suatu komponen. Sejalan dengan semakin seringnya penggunaan proses milling, permasalahan akan kekasaran permukaan hasil proses milling tidak dapat dihindari karena kekasaran permukaan akan mempengaruhi kualitas serta keandalan benda kerja yang dihasilkan. Yang dan Chen (2001) melakukan penelitian tentang kekasaran permukaan dengan menggunakan metode Taguchi. Metode Taguchi untuk merancang prosedur sistematis agar diperoleh parameter yang menghasilkan performa pemesinan optimal serta proses kendali mutu operasi mesin frais. Mesin yang digunakan Fadal VMC-14 Vertical Milling dengan pahat HSS empat flute dan bahan ujinya jenis Aluminium 6061. Parameter optimum yang dihasilkan berupa depth of cut 0,2 inch, spindle speed 5000 rpm, feed rate 10 inch/menit dan tool diameter 0,75 inch dengan interval keyakinan 95% serta rata-rata kekasaran permukaan 23 μinch.

Fakhrudin dkk (2013) melakukan penelitian tentang perbedaan proses pemotongan terhadap kekasaran permukaan. Mesin yang digunakan EMCO TU CNC-3A, ketelitian 0,01 mm. Material yang digunakan Aluminium 6061 dan pahat yang digunakan jenis End Mill berbahan HSS dua flute dengan diameter 10. Penelitian ini menggunakan 3 variasi kecepatan pemakanan dan 3 variasi kecepatan putar spindel pada proses pemakanan Climbing dan Conventional. Proses pemakanan Climbing menghasilkan kekasaran permukaan yang lebih halus dibandingkan dengan proses pemakanan Conventional.

Pengembangan software NC sekarang ini menjadikan pilihan utama dalam pengerjaan benda kerja yang berkaitan dengan memperkecil waktu proses bagi

commit to user

beberapa industri yang memerlukan keakuratan proses manufakturnya. Sejalan dengan perkembangan teknologi, penggunaan sebuah mesin dengan teknologi Computer Numerical Control (CNC) yang terintegrasi teknologi Computer Aided Design/Computer Aided Manufacture (CAD/CAM) menjadi salah satu alternatif dalam sebuah proses. Penerapan teknologi CAD/CAM dapat mengefisienkan waktu produksi dengan berbagai macam bentuk profil benda kerja. Dubovska dkk (2011) melakukan penelitian tentang penerapan teknologi CAD/CAM dengan menggunakan software CATIA V5 pada proses permesinan CNC. Pada penelitian ini dilakukan dengan dua tahap pemrosesan, tahap pertama yakni proses CAD untuk menggambarkan 2D maupun 3D bentuk profil. Tahap kedua proses CAM untuk mengatur parameter sesuai dengan model, menentukan operasi permesinan dan mensimulasikan. Hasil penelitian menunjukkan bahwa dengan penerapan teknologi CAD/CAM memakan waktu yang relatif lebih singkat dalam membuat program NC pada jenis komponen dengan profil kompleks.

Kekasaran permukaan bisa juga dipengaruhi oleh arah gerak pahat yang bervariasi. Souza dkk (2014) melakukan penelitian tentang pengaruh tool path strategy terhadap kekasaran permukaan. Penelitian ini menggunakan software CAM Powermill v8 dan untuk tool path yang dievaluasi antara lain contour curves (3D offset) digunakan untuk pengerjaan rongga pertama, spiral curves digunakan untuk pengerjaan rongga ke-2, radial curves digunakan untuk pengerjaan rongga ke-3 (Radial dari bawah ke atas) dan ke-4 (Radial dari atas ke bawah), zig-zag curves digunakan untuk pengerjaan rongga ke-5. Hasil dari penelitian ini menunjukkan untuk kualitas kekasaran setelah proses milling, rongga ke-3 pada proses pengerjaan dengan tool path radial dari bawah ke atas memperoleh nilai Ra, Rz dan Rt terendah yaitu 0,67 µm; 4,11 µm; 3,84 µm.Hasil penelitian menunjukkan pemilihan tool path yang tepat dapat meminimalkan kekasaran permukaan dan menghemat waktu produksi.

Untuk mendapatkan hasil kekasaran permukaan benda kerja yang baik, pada proses milling tidak cukup dengan hanya mengatur parameter pemotongan berupa kecepatan potong dan kedalaman potong saja. Aspek lain yang dapat mempengaruhi hasil kekasaran permukaan adalah arah putaran pahat terhadap benda kerja. Setyono (2014) melakukan penelitian tentang pengaruh kecepatan

commit to user

potong dan kedalaman potong terhadap kekasaran permukaan aluminium up dan down milling CNC TU-3A. Penelitian ini mengunakan mesin freis CNC EMCO TU-3A pahat end mill. Sebagai variabel bebas adalah kecepatan potong (Vc) dan kedalaman potong (a), sedangkan variabel tak bebasnya adalah kekasaran permukaan. Hasil penelitian menunjukkan bahwa pada proses up milling dan down milling dimana semakin tinggi kecepatan potong yang digunakan didalam pemesinan dapat menghasilkan permukaan benda kerja yang semakin halus, sebaliknya semakin besar kedalaman potong yang digunakan didalam proses pemesinan dapat menghasilkan permukaan benda kerja yang semakin kasar. Hasil proses up milling rata-rata kekasaran permukaanya relatif lebih kasar dibandingkan dengan down milling, namun bila diuji statistik dengan tingkat keyakinan 90 % dan 95 %, perbedaan tersebut tidak cukup signifikan baik pada proses up milling maupun down milling.

2.2Proses Milling

Milling (frais) merupakan proses menghasilkan permukaan hasil pemesinan dengan menghilangkan secara progresif sejumlah material dari benda kerja. Pada proses ini terdapat gerakan relatif antara benda kerja dan alat potong (cutter/tool) yang berputar untuk menghasilkan permukaan yang diinginkan. Dalam beberapa kontruksi mesin, benda kerja dalam keadaan diam sedangkan alat potong digerakkan melewatinya dengan kecepatan (feed rate) yang telah ditentukan.

2.2.1. Peripheral milling (slab milling)

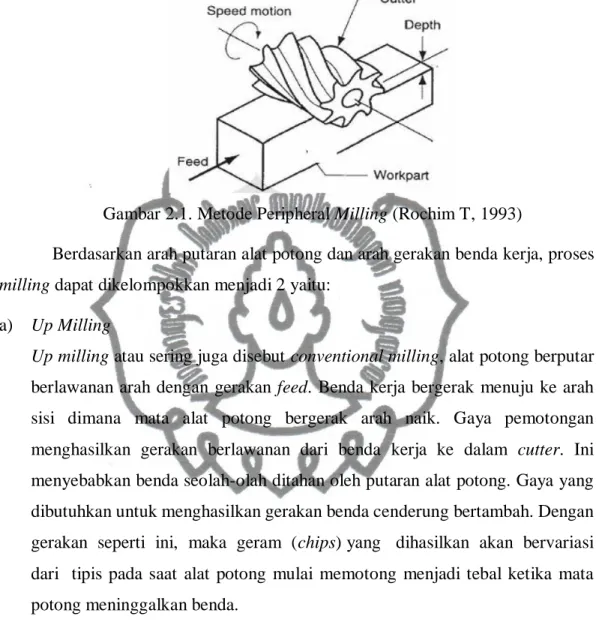

Dalam metode ini, permukaan benda kerja yang dihasilkan diperoleh dari mata-potong yang terletak pada sekeliling dari alat potong yang bersangkutan. Permukaan benda kerja yang dihasilkan dan sumbu (aksis) dari alat potong dalam posisi paralel. Permukaan benda yang dihasilkan tergantung bentuk alat potong yang digunakan. Untuk bentuk profil, permukaan yang dihasilkan adalah sesuai dengan bentuk alat potong atau kombinasi beberapa alat potong yang dipasang bersama. Metode peripheral milling pada umumnya dipakai pada mesin milling dengan spindle arah horisontal tetapi dapat juga digunakan pada mesin dengan posisi spindle arah vertikal. Alat potong dipasang pada mesin dengan bantuan pemegang disebut arbor. Untuk mengurangi terjadinya getaran karena terlalu

commit to user

panjangnya pemegang, ujung sisi luar dari arbor biasanya ditopang dengan suatu penahan. Metode ini mempunyai keterbatasan dalam hal bentuk produk yang dihasilkan. Bentuk metode peripheral dapat dilihat pada Gambar 2.1.

Gambar 2.1. Metode Peripheral Milling (Rochim T, 1993)

Berdasarkan arah putaran alat potong dan arah gerakan benda kerja, proses milling dapat dikelompokkan menjadi 2 yaitu:

a) Up Milling

Up milling atau sering juga disebut conventional milling, alat potong berputar berlawanan arah dengan gerakan feed. Benda kerja bergerak menuju ke arah sisi dimana mata alat potong bergerak arah naik. Gaya pemotongan menghasilkan gerakan berlawanan dari benda kerja ke dalam cutter. Ini menyebabkan benda seolah-olah ditahan oleh putaran alat potong. Gaya yang dibutuhkan untuk menghasilkan gerakan benda cenderung bertambah. Dengan gerakan seperti ini, maka geram (chips) yang dihasilkan akan bervariasi dari tipis pada saat alat potong mulai memotong menjadi tebal ketika mata potong meninggalkan benda.

commit to user

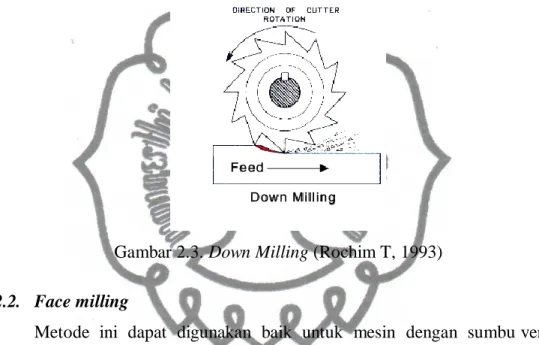

b) Down Milling

Down milling sering juga disebut climb milling (karena seperti gerakan mendaki). Dalam down milling, cutter berputar dalam arah gerakan feed dari benda. Benda kerja bergerak maju kearah cutter pada sisi dimana mata cutter bergerak arah turun. Jika mata cutter mulai memotong, akan mulai ditimbulkan gaya pemotongan yang akan membantu benda kerja tertarik kearah cutter dan cendrung menarik benda dibawah cutter. Geram yang dihasilkan memilik bentuk kebalikan dari up milling yaitu dari tebal ke tipis.

Gambar 2.3. Down Milling (Rochim T, 1993)

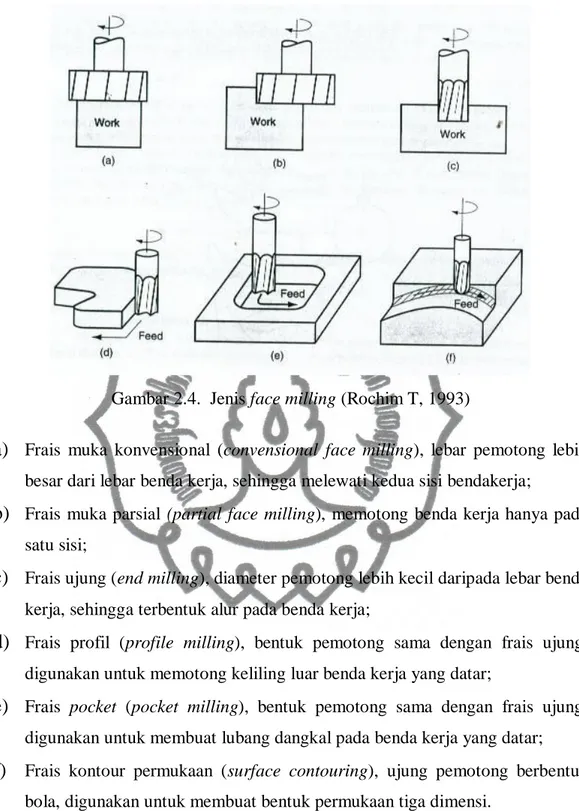

2.2.2. Face milling

Metode ini dapat digunakan baik untuk mesin dengan sumbu vertikal ataupun horisontal. Permukaan hasil milling diperoleh dari kombinasi antara mata pisau pada selubung (sekeliling) dan sisi muka (face) dari alat potong. Metode face milling merupakan alternatif pertama yang selalu dipilih apabila memungkinkan daripada dengan peripheral milling. Dengan metode ini, penempatan alat potong pada mesin jauh lebih fleksibel karena pemasangan yang jauh dari spindel mesin (overhang) dapat dihindari. Ini berbeda dengan peripheral milling yang karena kondisi setup misalnya mengharuskan pemasangan cutter cukup jauh dari spindle. Beberapa jenis kontrol gerakan pada mesin CNC seperti permukaan kontur banyak mengadopsi metode ini. Gambar metode facemilling ini dapat dilihat pada Gambar 2.4.

commit to user

Gambar 2.4. Jenis face milling (Rochim T, 1993)

a)

Frais muka konvensional (convensional face milling), lebar pemotong lebih besar dari lebar benda kerja, sehingga melewati kedua sisi bendakerja;b)

Frais muka parsial (partial face milling), memotong benda kerja hanya pada satu sisi;c)

Frais ujung (end milling), diameter pemotong lebih kecil daripada lebar benda kerja, sehingga terbentuk alur pada benda kerja;d)

Frais profil (profile milling), bentuk pemotong sama dengan frais ujung, digunakan untuk memotong keliling luar benda kerja yang datar;e)

Frais pocket (pocket milling), bentuk pemotong sama dengan frais ujung, digunakan untuk membuat lubang dangkal pada benda kerja yang datar;f)

Frais kontour permukaan (surface contouring), ujung pemotong berbentuk bola, digunakan untuk membuat bentuk permukaan tiga dimensi.2.3Prinsip kerja mesin CNC milling

Pada sistem mesin CNC milling ini menggunakan sistem persumbuan dengan dasar koordinat kartesius, apabila tiga jari kanan diatur sedemikan rupa sehingga letaknya saling tegak lurus, maka jari tengah menunjukkan sumbu Z, jari telunjuk menunjukkan sumbu Y, dan ibu jari menunjukkan sumbu X. Mesin frais

commit to user

vertical dapat menunjukkan bahwa sumbu Z adalah arah tegak, sumbu Y adalah arah melintang meja, dan sumbu X adalah arah memanjang meja.

Sistem CNC beroperasi secara otomatis dan dapat menginterpretasikan kode-kode numerik yang berupa huruf, angka, dan symbol untuk membuat suatu bentuk dari benda kerja. Data numerik yang dimasukkan dalam memori mesin berupa urutan perintah yang membentuk benda kerja yang disebut program NC. Program NC adalah suatu urutan perintah yang disusun secara terperinci setiap blok untuk memberitahu mesin CNC tentang apa yang harus dilakukan. Untuk menerjemahkan bahasa kode ke dalam bentuk gerakan persumbuan sesuai bentuk benda kerja menggunakan perangkat komputer yang disebut Machine Control Unit (MCU).

2.4 Konfigurasi Permukaan

Permukaan adalah batas yang memisahkan benda padat dengan sekelilingnya. Benda padat dengan banyak lubang kecil (porous), seperti kayu, dalam hal ini tidak termasuk. Jika ditinjau dengan skala kecil ada dasarnya konfigurasi permukaan suatu elemen mesin (produk) juga merupakan suatu karakteristik geometric, yang dalam hal ini termasuk golongan mikrogeometri. Sementara itu, yang tergolong makrogeometri adalah permukaan secara keseluruhan yang membuat bentuk atau rupa yang spesifik misalnya permukaan: poros, lubang, sisi, dsb.

2.4.1 Parameter Kekasaran Permukaan

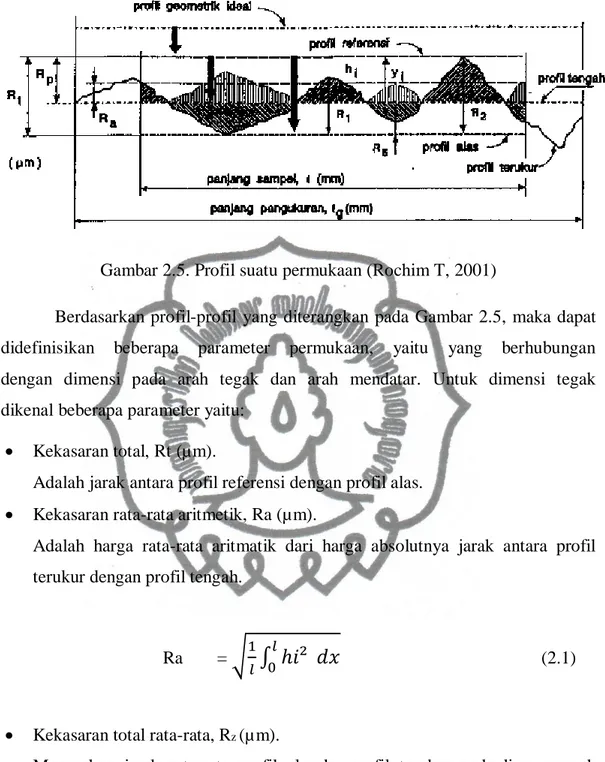

Untuk memproduksi profil suatu permukaan, maka sensor/peraba (stylus) alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (transversing length; lg). Sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti secara elektronik alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba. Bagian dari panjang pengukuran dimana dilakukan analisis profil permukaan disebut dengan panjang sample (sample length; l). Reproduksi profil sesungguhnya adalah seperti yang ditunjukkan Gambar 2.5.

commit to user

Gambar 2.5. Profil suatu permukaan (Rochim T, 2001)

Berdasarkan profil-profil yang diterangkan pada Gambar 2.5, maka dapat didefinisikan beberapa parameter permukaan, yaitu yang berhubungan dengan dimensi pada arah tegak dan arah mendatar. Untuk dimensi tegak dikenal beberapa parameter yaitu:

Kekasaran total, Rt (µm).

Adalah jarak antara profil referensi dengan profil alas. Kekasaran rata-rata aritmetik, Ra (µm).

Adalah harga rata-rata aritmatik dari harga absolutnya jarak antara profil terukur dengan profil tengah.

Ra =

√

1𝑙

∫ ℎ𝑖²

𝑙

0

𝑑𝑥

(2.1) Kekasaran total rata-rata, Rz (µm).

Merupakan jarak rata-rata profil alas ke profil terukur pada lima puncak tertinggi dikurangi jarak rata-rata profil alas ke profil terukur pada lima lembah terendah.

Rz = ∑[R1 + R2 + ...+ R5 – R6 – ... – R10]

commit to user 2.4.2 Panjang Sample (l)

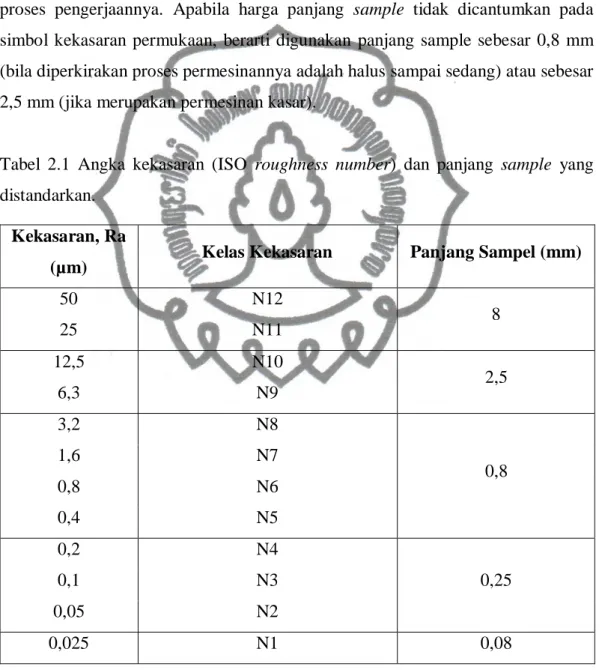

Panjang sample yang harus digunakan sewaktu mengukur kekasaran ditentukan misalnya 0,8 mm. Harga Suatu parameter permukaan dapat berubah jika digunakan panjang sample yang berlainan. Oleh karena itu dianjurkan untuk menggunakan suatu penjang sample yang tertentu sesuai dengan tingkat harga kekasaran (Ra) sebagaimana yang ditunjukkan Tabel 2.1. sedangkan pada Tabel 2.2 menunjukkan harga kekasaran permukaan menurut proses pengerjaannya. Apabila harga panjang sample tidak dicantumkan pada simbol kekasaran permukaan, berarti digunakan panjang sample sebesar 0,8 mm (bila diperkirakan proses permesinannya adalah halus sampai sedang) atau sebesar 2,5 mm (jika merupakan permesinan kasar).

Tabel 2.1 Angka kekasaran (ISO roughness number) dan panjang sample yang distandarkan.

Kekasaran, Ra

(µm) Kelas Kekasaran Panjang Sampel (mm)

50 N12 8 25 N11 12,5 N10 2,5 6,3 N9 3,2 N8 0,8 1,6 N7 0,8 N6 0,4 N5 0,2 N4 0,25 0,1 N3 0,05 N2 0,025 N1 0,08

commit to user

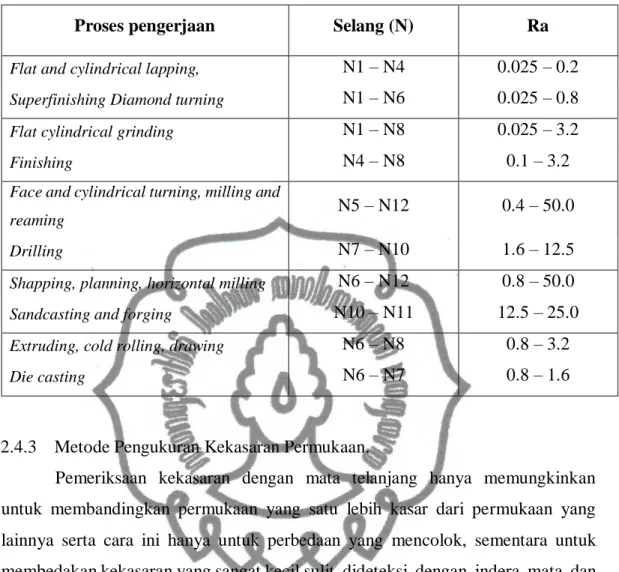

Tabel 2.2 Tingkat kekasaran rata-rata permukaan menurut proses pengerjaannya.

Proses pengerjaan Selang (N) Ra

Flat and cylindrical lapping, N1 – N4 0.025 – 0.2

Superfinishing Diamond turning N1 – N6 0.025 – 0.8

Flat cylindrical grinding N1 – N8 0.025 – 3.2

Finishing N4 – N8 0.1 – 3.2

Face and cylindrical turning, milling and

reaming N5 – N12 0.4 – 50.0

Drilling N7 – N10 1.6 – 12.5

Shapping, planning, horizontal milling N6 – N12 0.8 – 50.0

Sandcasting and forging N10 – N11 12.5 – 25.0

Extruding, cold rolling, drawing N6 – N8 0.8 – 3.2

Die casting N6 – N7 0.8 – 1.6

2.4.3 Metode Pengukuran Kekasaran Permukaan.

Pemeriksaan kekasaran dengan mata telanjang hanya memungkinkan untuk membandingkan permukaan yang satu lebih kasar dari permukaan yang lainnya serta cara ini hanya untuk perbedaan yang mencolok, sementara untuk membedakan kekasaran yang sangat kecil sulit dideteksi dengan indera mata dan tidak dapat diketahui seberapa besar kekasarannya.

Pada saat ini teknologi pemeriksaan permukaan benda kerja/komponen mesin telah ditemukan beberapa cara untuk mengetahui tingkat kekasaran permukaannya. Beberapa metode pengukuran yang dapat digunakan adalah sebagai berikut:

1. Inspection by touch comparation, disini permukaan benda kerja dibandingkan dengan standar kakasaran permukaan yang mempunyai ukuran mikro inchi. 2. Magnifer with illuminator, permukaan benda kerja disinari dan diperbesar

kemudian baru dilaksanakan pemeriksaan.

3. The interference microscope, disini digunakan cermin datar dan lampu satu warna, tinggi kekasaran diperiksa dengan refleksi cahaya lampu antara mikroskop obyektif dengan permukaan benda kerja. Metode ini

commit to user

digunakan dalam prosedur laboratorium dan jarang digunakan dalam bengkel.

4. With profilometer, alat ini digunakan untuk mengetahui dan memeriksa bentuk profil kekasaran permukaan benda kerja/komponen.

Berdasarkan empat macam metode pengukuran kekasaran permukaan di atas dalam penelitian ini digunakan metode with profilometer.

2.5Analisis Statistik Data Pengukuran

Pengukuran adalah tindakan yang bertujuan untuk menentukan kuantitas dimensi suatu besaran pada suatu sistem dengan cara membandingkan dengan satu satuan dimensi besaran tersebut, menggunakan alat ukur yang telah terkalibrasi dengan baik. Pengukuran tunggal adalah pengukuran yang dilakukan hanya sekali dan menghasilkan satu nilai data saja. Pengukuran berulang adalah pengukuran yang dilakukan berkali-kali tanpa ada perubahan penyetelan alat. Meskipun pengukuran berulang sangat disarankan, namun jumlahnya tetaplah terbatas. Oleh sebab itu pengukuran berulang kali disebut sampling.

Dalam penelitian, sampling merupakan salah satu faktor penting karena beberapa alasan berikut. (1) Pada umumnya penelitian dilakukan terhadap satu sampel dan tidak dilakukan terhadap seluruh populasi. (2) Hasil penelitian terhadap sampel tersebut akan digeneralisasikan terhadap populasi dari mana sampel penelitian diambil. Jika sampel tidak dapat mewakili seluruh populasi, maka akan terjadi kesalahan dalam generalisasi. (3) Rancangan sampling akan menentukan rancangan penelitian (research design) dan juga rancangan analisisnya (design of analysis).

Rata-rata hitung suatu sampel merupakan salah satu angka statistik. Distibusi frekuensi suatu angka statistik disebut distribusi sampling statistik. Simpangan baku distribusi sampling suatu statistik disebut salah baku estimasi (standard error of the statistics). Jika pada suatu besaran diukur secara berulang-ulang tanpa mengubah setting alat, maka hasil ukur terbaik merupakan nilai rata-ratanya. Untuk pengukuran yang diulangi sampai n kali dengan hasil maka nilai rata-ratanya adalah:

commit to user

n i i m x n x 1 1 (2.3)Nilai deviasi (penyimpangan) untuk masing-masing data pengukuran adalah:

d

i= x

i– x

m (2.4)Nilai deviasi standar atau deviasi akar kwadrat rata-rata (root mean square deviatian) didefinisikan sebagai :

S =

12 1 2

n x x n i i m i (2.5)Persamaan (2.5) hanya berlaku untuk populasi data besar (n > 20). Bila populasi data kecil (n < 20) digunakan persamaan (2.6) berikut ini:

S =

12 1 2 1

n x x n i i m i (2.6) Dimana, S = Simpangan bakuxi = Nilai masing-masing pengamatan

xm = Nilai rata-rata pengamatan

n = Jumlah pengambilan data

2.6Uji Hipotesis

Hipotesis dapat didefinisikan sebagai pernyataan mengenai keadaan populasi yang akan diuji kebenarannya berdasarkan data yang akan dikumpulkan dari sampel penelitian. Dari segi konstruksinya, hipotesis merupakan jawaban teoritik dan dianggap paling tinggi tingkat kebenarannya terhadap permasalahan atau pertanyaan penelitian. Jawaban teoretik ini perlu diuji kebenarannya secara empiris melalui data penelitian. Oleh karena itu, dalam menguji hipotesis dengan statistik, harus terlebih dahulu dikemukakan/dirumuskan hipotesis statistiknya, yang dinyatakan dalam hipotesis nul (H0) dan hipotesis tandingan (H1).

commit to user

Uji hipotesis ini menggunakan aturan keputusan untuk “menerima” atau “menolak” hipotesis yang diajukan, dengan menyatakan taraf signifikansi yang digunakan. Taraf signifikansi dinyatakan dalam persen (%). Persentase itu menunjukkan besarnya kemungkinan kekeliruan dalam kesimpulan yang menolak hipotesis nul dibawah pengandaian hipotesis nul itu benar. Taraf kekeliruan tersebut sering disebut kesalahan tipe I atau taraf kesalahan alfa (α). Jika peneliti menentukan taraf signifikansi 5%, maka berarti peneliti bersedia menerima kemungkinan kesalahan menolak hipotesis nul yang yang benar sebanyak-banyak 5%. Komplemen dari taraf signifikansi adalah taraf kepercayaan. Untuk taraf signifikasi 5%, taraf kepercayaannya sebesar 95%. Ada beberapa bentuk rumusan hipotesis, yaitu sebagai berikut:

1. Hipotesis Komparatif, yaitu hipotesis yang membandingkan dua rerata atau lebih.

2. Hipotesis Hubungan, yaitu hipotesis yang menghubungkan satu atau lebih variabel bebas dengan variable terikat.

3. Hipotesis direksional, yaitu hipotesis yang menyatakan bahwa rerata hitung yang satu lebih besar dari rerata hitung dua, atau sebaliknya.

4. Hipotesis non direksional, yaitu hipotesis yang menyatakan adanya perbedaan antara dua rerata hitung.

Jika akan menguji hipotesis penelitian dengan analisis statistik, maka hipotesis penelitian harus diubah menjadi hipotesis statistik, dalam bentuk hipotesis nul dan hipotesis satu (hipotesis tandingan). Bentuk hipotesis statistik dapat dilihat pada analisis data lebih lanjut. Pada penelitian ini menggunakan Hipotesis Komparatif sebagai metode pengujian. Pengujian hipotesis komparatif sendiri dibagi menjadi 2 jenis yaitu:

1. Uji perbedaan mean (Uji t) untuk sampel berkorelasi (paired sampel t-test) Paired Sampel t-Test, adalah jenis uji statistika yang bertujuan untuk membandingkan rata-rata dua grup yang saling berpasangan. Sampel berpasangan dapat diartikan sebagai sebuah sampel dengan subjek yang sama namun mengalami dua perlakuan atau pengukuran yang berbeda, yaitu pengukuran sebelum dan sesudah dilakukan sebuah treatment. Syarat jenis uji ini adalah:

commit to user a. Data berdistribusi normal;

b. Kedua kelompok data adalah dependen (saling berhubungan/berpasangan);

c. Jenis data yang digunakan adalah numerik dan kategori (dua kelompok).

Uji-t untuk sampel berkorelasi digunakan rumus berikut.

2 2 1 1 2 2 2 1 2 1 2 1 2 n s n s r n s n s X X t (2.7) Dimana, 1 X = Rata-rata sampel 1 2 X = Rata-rata sampel 2 S1 = simpangan baku sampel 1 S2 = simpangan baku sampel 2

S12 = varians sampel 1 S22 = varians sampel 2

r = korelasi antara dua sampel

2. Uji perbedaan mean (Uji t) untuk sampel Independen.

Independent sample t-test adalah jenis uji statistika yang bertujuan untuk membandingkan rata-rata dua grup yang tidak saling berpasangan atau tidak saling berkaitan. Tidak saling berpasangan dapat diartikan bahwa penelitian dilakukan untuk dua subjek sampel yang berbeda. Prinsip pengujian uji ini adalah melihat perbedaan variasi kedua kelompok data, sehingga sebelum dilakukan pengujian, terlebih dahulu harus diketahui apakah variannya sama (equal variance) atau variannya berbeda (unequal variance). Homogenitas varian diuji berdasarkan rumus: F = 𝑆1 2 𝑆22

(2.8) Dimana, F = nilai F hitung S12 = varians sampel 1 S22 = varians sampel 2

commit to user

Perhitungan statistik dilakukan dari suatu sampel tertentu, maka satu derajat kebebasan digunakan. Setiap rumus dalam statistik memiliki cara menghitung derajat kebebasan yang berbeda. Adapun rumus untuk mencari F tabel adalah sebagai berikut: df1 = k-1, dan df2 = n-k. Dimana, k adalah jumlah variabel (bebas + terikat), dan n adalah jumlah sampel.

Data dinyatakan memiliki varian yang sama (equal variance) bila FHitung < FTabel, dan sebaliknya, varian data dinyatakan tidak sama (unequal variance) bila FHitung > FTabel. Bentuk varian kedua kelompok data akan berpengaruh pada nilai standar error yang akhirnya akan membedakan rumus pengujiannya. Uji-t untuk varian yang sama (equal variance) menggunakan rumus Polled Varians:

2 1 2 1 2 2 2 2 1 1 2 1 1 1 2 1 1 n n n n s n s n X X t (2.9)Uji-t untuk varian yang berbeda (unequal variance) menggunakan rumus separated varians: 2 2 2 1 2 1 2 1 n s n s X X t (2.10) Ketentuan:

a) Jika anggota sampel n1 = n2 dan varians homogen, maka dapat digunakan rumus t-test, baik untuk separated maupun polled varians, dengan derajat kebebasan = (n1+n2)-2.

b) Jika n1 ≠ n2 , varians homogen dapat digunakan t-test dengan polled varians, dengan derajat kebebasan = (n1+n2)-2

c) Jika n1 = n2 dan tidak homogen, dapat digunakan salah satu rumus di atas; dengan derajat kebebasan = n1– 1 atau n2– 1 (bukan n1 + n2 – 2).

d) Jika n1 ≠ n2 dan tidak homogen, digunakan rumus separated varians, harga t pengganti tTabel dihitung selisih dari harga tTabel; dengan derajat kebebasan = (n1– 1) dan derajat kebebasan = (n2– 1), dibagi dua, kemudian ditambah dengan dengan harga t yang terkecil.

commit to user 2.7Perangkat Lunak CAD/CAM

Computer Aided Design (CAD) adalah teknologi yang berkaitan dengan penggunaan sistem komputer untuk membantu dalam penciptaan, modifikasi, analisis, dan optimasi desain. Setiap program komputer yang mengaktifkan komputer grafis dan program aplikasi memfasilitasi fungsi rekayasa dalam proses desain dapat diklasifikasikan sebagai perangkat lunak CAD. Peran paling dasar dari CAD adalah untuk mendefinisikan geometri desain - bagian mekanik, perakitan produk, struktur arsitektur, sirkuit elektronik, tata letak bangunan, dll.

Computer aided manufacturing (CAM) adalah suatu sistem teknologi berupa software komputer yang berfungsi untuk menjembatani antara sistem CAD dan permesinan yang menggunakan NC. CAM memiliki kemampuan untuk membuat alur mata pahat pada sebuah permesinan dengan input model 3D yang dihasilkan oleh sistem CAM. Jenis file yang biasa digunakan sebagai input software CAM adalah IGES atau STL.

Output dari CAM yang terpenting adalah G-code yang dapat digunakan untuk mengoperasikan mesin NC. Selain itu, juga diperlukan data-data lain seperti jenis permesinan yang akan dijalankan serta bentuk dan geometri pahat. Biasanya sebelum software CAM memberikan output berupa G-code, maka software tersebut akan mensimulasikan gerak pahat relatif terhadap model yang dikerjakan. Software CAM yang saat ini banyak digunakan di dunia antara lain adalah UGS NX4, MasterCam, SolidCAM, dan lain-lain. Pada penelitian ini penulis menggunakan software SolidCAM.

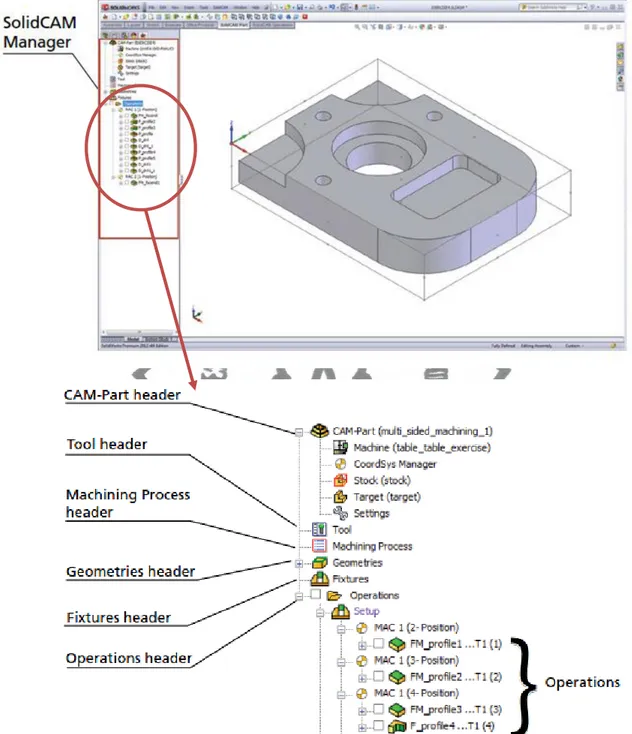

SolidCAM adalah software CAM yang terintegrasi dengan software Solidwork yang merupakan salah satu CAD software yang dibuat oleh DASSAULT SYSTEMES digunakan untuk merancang part permesinan atau susunan part permesinan yang berupa assembling dengan tampilan 3D untuk merepresentasikan part sebelum real part nya dibuat atau tampilan 2D (drawing) untuk gambar proses permesinan. Tampilan dan elemen interface SolidCAM dapat dilihat pada Gambar 2.6.

commit to user

Gambar 2.6. Tampilan dan elemen interface SolidCAM (Software SolidCAM, 2013)