Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

1

Pengaruh Suhu Vulkanisasi Terhadap Vulkanisat Karet

Seal Radiator Dengan Bahan Pengisi Pati Singkong

Modifikasi

Bambang Sugiyono

1a)dan

Popy Marlina

1)1

Palembang Institute for Industrial Research and Standardization, Ministry of Industry, Indonesia

a)

Corresponding author : [email protected]

ABSTRAK

Penelitian ini bertujuan untuk mengetahui pengaruh suhu vulkanisasi dan bahan pengisi pati singkong modifikasi terhadap sifat mekanik vulkanisat karet dan untuk mendapatkan konsentrasi terbaik penambahan pati singkong modifikasi sebagai bahan pengisi dalam pembuatan vulkanisat seal radiator. Rancangan yang digunakan pada penelitian ini adalah Rancangan Acak Lengkap (RAL) faktorial, setiap perlakuan diulang 3 (tiga) kali. Faktor pertama perlakuan variasi suhu vulkanisasi (140 oC, 150 oC dan 160 oC) dan faktor kedua variasi konsentrasi pati singkong modifikasi (45 phr dan 55 phr). Parameter yang diamati meliputi kekerasan, tegangan putus, ketahanan sobek dan pampatan tetap. Hasil penelitian menunjukkan bahwa perlakuan suhu vulkanisasi dan konsentrasi pati singkong modifikasi berpengaruh terhadap sifat mekanik vulkanisat seal radiator. Perlakuan terbaik yang memenuhi persyaratan karet seal radiator komersil adalah perlakuan suhu vulkanisasi 150 oC dan pati singkong modifikasi konsentrasi (45 dan 55 phr), dengan nilai kekerasan (65 Shore A dan 68 Shore A), tegangan putus (138 Kg/cm2 dan 142 Kg/cm2), ketahanan sobek (38 Kg/cm dan 43 Kg/cm) dan pampatan tetap (35,01% dan 33,6%).

Kata kunci : karet seal radiator, pati singkong modifikasi, suhu vulkanisasi, vulkanisat

Abstract

This research aims for determine the effect of vulcanization temperature and modified cassava starch as a filling on the mechanical properties of rubber vulcanisat and obtain the best concentration of addition modified cassava starch as a filling material in the processing of radiator seal vulcanisat. The design used in this research was factorial completely randomized design, each treatment was repeated 3 (three) times. The first variation are the vulcanization temperature treatment (140 oC, 150 oC dan 160 oC) and the second variation are consentration of modified cassava starch (45 phr dan 55 phr). The observed parameter such as hardness, tensile strength, tear resistance and fixed compression. The results showed that the vulcanization temperature treatment and modified cassava starch concentration affected to the mechanical properties of radiator seal vulcanisat. The best treatment that meets the requirements of commercial radiator seal are vulcanization temperature treatment 150 oC and cassava starch modification concentration (45 phr and 55 phr), with hardness (65 Shore A and 68 Shore A), tensile strength (138 Kg/cm2 and 142 Kg/cm2), tear resistance (38 Kg/cm and 43 Kg/cm), and fixed compression (35,01% dan 33,6%).

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

2

PENDAHULUAN

Penggunaan karet alam menjadi semakin luas sejak ditemukannya proses vulkanisasi. Proses vulkanisasi sangat menentukan kualitas dari barang jadi karet. Proses tersebut pada dasarnya mengubah molekul polimer linear menjadi struktur jala tiga dimensi dengan cara membuat ikatan silang antar molekul-molekul. Tujuan proses vulkanisasi adalah untuk menghasilkan sejumlah ikatan silang yang dikehendaki sesuai dengan sifat-sifat fisis dan kimia yang diinginkan dari material yang di proses.

Faktor yang mempengaruhi proses vulkanisasi yaitu suhu, suhu merupakan faktor yang cukup penting dalam proses vulkanisasi. Peningkatan suhu vulkanisasi dapat meningkatkan karakteristik vulkanisat karet seperti pampat tetap, ketahanan abrasi, ketahanan retak dan modulus, dan menurunkan kekerasan, kuat tarik dan ketahanan sobek [1]. Selain itu faktor lain yang mempengaruhi vulkanisasi adalah waktu vulkanisasi, tekanan, jenis bahan pemvulkanisasi yang digunakan, jumlah bahan kimia dalam kompon serta sistem vulkanisasi karet termasuk di dalamnya rancangan formula karet (Cifriadi dan Falaah, 2013), sehingga akan dihasilkan suatu vulkanisat karet yang elastis dan kuat. Penggunaan bahan pengisi pada kompon karet mempengaruhi juga karakteristik vulkanisasi.

Bahan pengisi yang paling umum digunakan dalam pembuatan produk karet adalah carbon black, yang relatif inert dan material yang stabil (Del et al, 2006). Selain itu efeknya yang merugikan terhadap lingkungan, maka dilakukan penelitian mencari alternatif bahan pengisi pengganti carbon black yang ramah lingkungan. Pati memiliki banyak kelemahan untuk aplikasi sebagai bahan pengisi karet, seperti ukuran partikel besar (5-20 µm), permukaan kutub yang kuat, energi kohesi tinggi dan tidak tahan terhadap suhu tinggi [13]. Untuk mengatasi kelemahan ini, adalah pengembangan pati untuk menghasilkan campuran polimer biodegradable, dengan cara modifikasi komposit pati, natrium hidroksida, larutan bisulfit karbon dan hidrogen peroksida, sehingga dapat memperbaiki sifat-sifat komposit pati-lateks. Pati singkong modifikasi sebagai salah satu alternatif bahan pengisi merupakan salah satu usaha untuk mengurangi ketergantungan bahan pengisi sintetis dalam pembuatan kompon karet sekaligus pemanfaatan sumber daya alam lokal. Penelitian pati sebagai bahan pengisi produk karet telah dilakukan, diantaranya [7], menggunakan pati singkong dan maleat dalam formulasi kompon karet [4] [9], pemanfaatan pati gandum sebagai bahan pengisi karet Styrene Butadiene Rubber (SBR). Tujuan penelitian ini untuk mengetahui pengaruh suhu vulkanisasi dan bahan pengisi pati singkong modifikasi terhadap sifat mekanik vulkanisat karet dan untuk mendapatkan konsentrasi terbaik penambahan pati singkong modifikasi sebagai bahan pengisi dalam pembuatan vulkanisat seal radiator.

BAHAN DAN METODA

Bahan

Bahan yang digunakan dalam penelitian ini RSS (Ribbed Smoke Sheet), asam stearat, minyak minarek, ZnO, Dibenzothiazyl disulfida (MBTS), Trimethyl Quinon (TMQ), Tetrametiltiuram disulfida (TMTD), Polyetilen Glikol (PEG), pati singkong karet, asam asetat, NaOH, Bisulfida, H2O2.

Alat

Peralatan yang digunakan pada penelitian ini adalah timbangan metler p1210 kapasitas 1200 g, timbangan duduk merek Berkel kapasitas 15 kg, open mill L 40 cm D18 cm kapasitas 1 kg, cutting scraf

besar, alat press, glassware, furnace dan gunting.

METODA PENELITIAN

Rancangan Percobaan

Penelitian dilakukan dalam skala laboratorium menggunakan metode Rancangan Acak Lengkap (RAL) dengan faktor perlakuan sebagai berikut :

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

3

- Variasi suhu vulkanisasi (T) 140oC, 150oC dan 160oC.- Variasi konsentrasi pati singkong modifikasi (P) 45 phr dan 55 phr. Masing-masing perlakuan diulang 3x.

Tahapan Penelitian :

Pembuatan Pati Modifikasi

Pati singkong sebanyak 162 g dicampur dengan 2400 ml air suling dilakukan pengadukan sampai pati terlarut dan tambahkan 100 ml natrium hidroksida (5 mol / L). Larutan bisulfide karbon sebanyak 12 ml ditambahkan ke dalam campuran sambil diaduk selama 1 jam dan tambahkan larutan hidrogen peroksida 17 ml konsentrasi 0,5 mol/L. Kemudian dikeringkan dengan Oven pada suhu selama 2 jam pada suhu 80 oC.

Prosedur Pembuatan Kompon Karet Penimbangan

Bahan yang diperlukan untuk masing-masing formulasi kompon ditimbang sesuai perlakuan. Jumlah dari setiap bahan di dalam formulasi kompon dinyatakan dalam PHR (berat per seratus karet).

Mixing (pencampuran)

Bahan yang diperlukan untuk masing-masing formulasi kompon ditimbang sesuai perlakuan. Jumlah dari setiap bahan di dalam formulasi kompon dinyatakan dalam phr (berat per seratus karet).

Proses pencampuran dilakukan dalam gilingan terbuka (open mill), yang telah dibersihkan. Selanjutnya dilakukan proses :

Mastikasi karet RSS selama 1-3 menit. Pencampuran bahan kimia (pembuatan kompon karet/vulkanisasi), meliputi bahan penggiat/activator, ZnO dan asam stearat ditambahkan, dipotong setiap sisi satu sampai tiga kali selama 2-3 menit. Accelerator MBTS dan TMTD ditambahkan, setiap sisi dipotong dua atau tiga kali selama 1–3 menit. Antioksidan TMQ ditambahkan, dipotong setiap sisi sampai 3 kali selama 2–3 menit. Pelunak (softener) minarex oil ditambahkan, setiap sisi dipotong sampai dua atau tiga kali selama 3-8 menit. Vulkanisator (sulfur) ditambahakan dan giling selama 2-3 menit. Vulkanisat dikeluarkan dari open mill dan ditentukan ukuran ketebalan lembaran vulkanisat dengan menyetel jarak roll pada cetakan sheet, dikeluarkan dan diletakkan diatas plastik transparan dan vulkanisat dipotong disesuaikan dengan seal radiator yang dibuat.

Peubah yang diamati

Peubah yang diamati meliputi kekerasan, tegangan putus, perpanjangan putus, ketahanan sobek dan ketahanan ozon.

HASIL DAN PEMBAHASAN

Kekerasan

Nilai kekerasan vulkanisat karet seal radiator dengan variasi suhu vulkanisasi dan konsentrasi pati singkong modifikasi dapat dilihat pada Gambar 1.

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

4

Gambar 1. Kekerasan vulkanisat karet seal radiatorBerdasarkan Gambar 1, nilai kekerasan vulkanisat karet seal radiator semakin meningkat seiring dengan kenaikan suhu vulkanisasi dan mencapai optimal pada suhu 150oC. Perlakuan suhu akan mempengaruhi jumlah ikatan sulfida. Semakin tinggi suhu jumlah ikatan sulfida akan berkurang karena sebagaian atom belerang membentuk ikatan belerang intramolekular yang tidak berperan dalam penguatan. Selain itu, kekerasan vulkanisat karet sangat dipengaruhi oleh jumlah bahan pengisi yang ditambahkan, semakin banyak jumlah bahan pengisi yang ditambahakn, akan semakin banyak bahan pengisi bereaksi dengan partikel karet sehingga kekerasan meningkat [11] [14]. Pati modifikasi memiliki gugus aktif hidroksil (OH-) [16], sehingga akan terjadi interaksi antara gugus hidroksil pada permukaan pati dengan molekul karet. Semakin besar konsentrasi, semakin banyak interaksi komposit modifikasi pati dengan molekul karet. Semakin tinggi kekerasan suatu karet, maka jumlah ikatan silang di antara rantai polimernya semakin banyak dan semakin tidak mudah untuk bergerak. Nilai kekerasan terbaik diperoleh pada pada kondisi suhu vulkanisasi 150 oC dan konsetrasi pati singkong modifikasi 45 phr dan 55 phr, yaitu sebesar 65 Shore A dan 68 Shore A. Sesuai dengan nilai kekerasan seal radiator komersil 70 ± 5 Shore A.

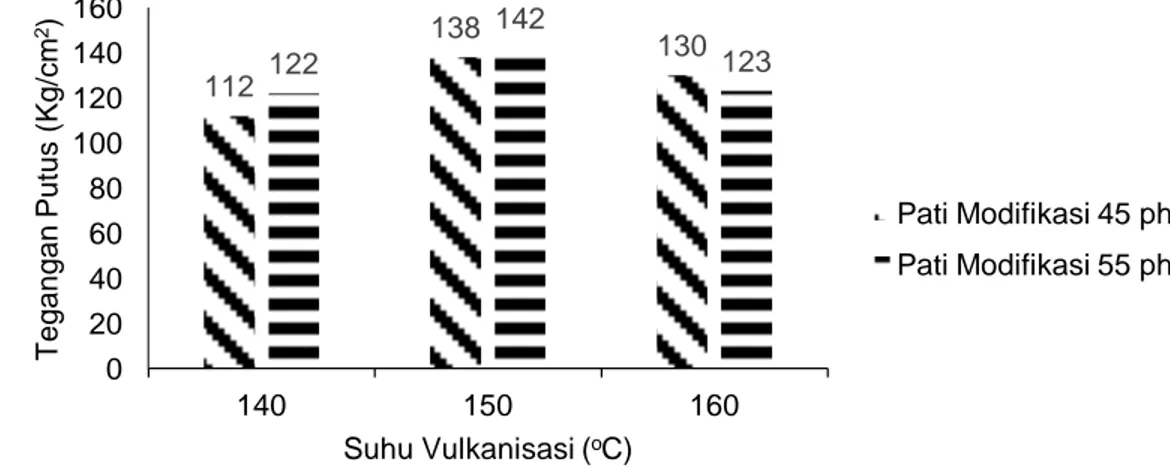

Tegangan Putus

Nilai tegangan putus semakin besar, menunjukkan bahwa kompon karet semakin elastis. Hasil pengujian tegangan putus vulkanisat karet seal radiator semua perlakuan dapat dilihat pada Gambar 2.

Gambar 2. Tegangan putus vulkanisat seal radiator

43 65 64 58 68 62 0 10 20 30 40 50 60 70 80 140 150 160 K e ke ra sa n ( S h o re A ) Suhu Vulkanisasi (oC) Pati Modifikasi 45 phr Pati Modifikasi 55 phr 112 138 130 122 142 123 0 20 40 60 80 100 120 140 160 140 150 160 T e g a n g a n P u tu s ( K g /cm 2) Suhu Vulkanisasi (oC) Pati Modifikasi 45 phr Pati Modifikasi 55 phr

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

5

Peningkatan penambahan pati singkong modifikasi pada pembuatan vulkanisat karet seal radiator dari 45 phr sampai 55 phr meningkatkan nilai tegangan putus, dari 112 kg/cm2 menjadi 142 kg/cm2. Pati modifikasi mengandung sejumlah besar gugus hidroksil. Gugus hidroksil bereaksi dengan molekul karet membentuk ikatan hidrogen. Keduanya memiliki ikatan permukaan yang kuat, sehingga tegangan putus meningkat [2]. Perlakuan suhu vulkanisasi yang tinggi pada suhu 160 oC, terjadinya penurunan tegangan putus. Suhu vulkanisasi yang semakin meningkat menyebabkan tegangan putus vulkanisat karet menurun, terjadinya pemutusan ikatan pada rantai molekul karet yang akan mengurangi nilai sifat fisik karet. Semakin tinggi suhu vulkanisasi maka proses pemasakan kompon akan semakin cepat, dan mencapai optimum pada suhu tertentu, selain itu suhu yang semakin tinggi akan membuat kompon karet menjadi kelewat matang sehingga akan mempengaruhi sifat fisik dari kompon karet [12]. Pada kondisi suhu 150 oC, reaksi ikatan silang molekul karet berlangsung dengan baik. Reaksi kompon dengan bahan Selain itu, jenuhnya molekul karet yang dapat berikatan dengan bahan pengisi pati singkong modifikasi sehingga terjadi penurunan tegangan putus. Perlakuan terbaik tegangan putus diperoleh pada suhu vulkanisasi 150 oC dan konsentrasi pati singkong modifikasi 45 dan 55 phr, yaitu 138 kg/cm2 dan 142 kg/cm2. Perlakuan ini memenuhi standar mutu karet seal radiator komersil, minimal 135 kg/cm2.Ketahanan Sobek

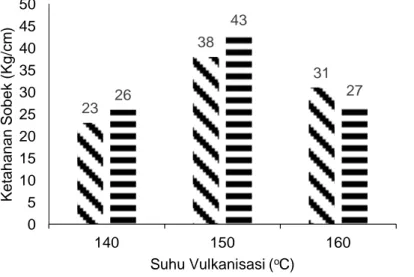

Ketahanan sobek berkaitan dengan energi pemutusan. Sifat-sifat tersebut dapat ditingkatkan dengan menambah ikatan silang hingga mencapai tingkat kerapatan tertentu (Thomas, 2003). Hasil pengujian ketahanan sobek vulkanisat seal radiator disajikan pada Gambar 3.

Gambar 3. Ketahanan sobek vulkanisat seal radiator

Perlakuan suhuakan meningkatkan nilai ketahanan sobek. Semakin tinggi suhu akan semakin banyak jumlah ikatan silang yang terbentuk pada proses vulkanisasi dan mencapai optimum pada suhu tertentu. Ketahanan sobek dipengaruhi oleh suhu vulkanisasi, pada perlakuan suhu 150oC dan konsentrasi pati singkong modifikasi menunjukkan nilai ketahanan sobek yang paling baik, yaitu 38 kg/cm dan 43 kg/cm, sesuai dengan standar mutu karet seal radiator komersil dengan kisaran nilai 35 – 45 kg/cm. Kondisi suhu 150oC sudah tercapai kondisi matang optimum sehingga reaksi ikatan silang molekul karet berlangsung dengan baik [5]. Ketahanan sobek yang tinggi akan meningkatkan rapat ikatan silang karet dan menggambarkan kekuatan vulkanisat yang baik [6]. Rapat ikatan silang yang efektif selama proses vulkanisasi sangat menentukan karakteristik fisik dan mekanik produk karet [8]. Perlakuan suhuakan meningkatkan viskositas karet akibatnya ketahanan sobek yang dihasilkan tinggi. Selain itu, pati singkong modifikasi dapat berperan sebagai bahan penguat dalam kompon karet sehingga meningkatkan viskositas. 23 38 31 26 43 27 0 5 10 15 20 25 30 35 40 45 50 140 150 160 K e ta h a n a n S o b e k (K g /cm ) Suhu Vulkanisasi (oC) Pati Modifikasi 45 phr Pati Modifikasi 55 phr

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

6

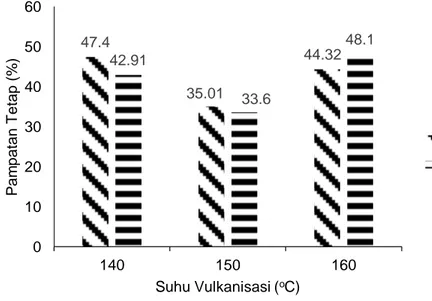

Pampatan TetapPengujian pampatan tetap dilakukan untuk mengetahui sifat elastis vulkanisat karet setelah ditekan pada waktu dan kondisi tertentu, terutama untuk vulkanisat yang dalam pemakaiannya mengalami penekanan.

Nilai pampatan tetap vukanisat seal radiator untuk semua perlakuan disajikan pada Gambar 4.

Gambar 4. Pampatan tetap vulkanisat seal radiator

Berdasarkan Gambar 4, pampatan tetap masing-masing perlakuan vulkanisasi menurun seiring kenaikan suhu vulkanisasi. Penurunan nilai pampatan tetap menunjukkan bahwa karet elastis. Nilai pampatan tetap kecil menunjukkan sifat vulkanisat yang baik, ketahanan tekan yang tinggi, sebaliknya nilai pampatan yang semakin besar menunjukkan ketahanan tekan yang rendah, sehingga daya elastisnya berkurang. Nilai terbaik pampatan tetap vulkanisat seal radiator diperoleh pada perlakuan suhu 150 oC dan konsentrasi pati singkong modifikasi 45 dan 55 phr, yaitu 35,01% dan 33,6%. Sesuai dengan standar mutu pampatan tetap karet seal radiator kisaran 30 – 35 %. Kenaikan suhu vulkanisasi menurunkan sifat pampatan tetap. Nilai pampatan tetap yang lebih kecil pada suhu 150 o

C dipengaruhi oleh jumlah ikatan silang yang terbentuk pada proses vulkanisasi. Perlakuan suhu akan mempengaruhi jumlah ikatan sulfida. Selama pemanasan berlangsung, jumlah ikatan sulfida berkurang karena sebagaian atom belerang membentuk ikatan belerang intramolekular yang tidak berperan dalam penguatan [10]. Bahan pengisi pati modifikasi merupakan bahan pengisi yang bersifat menguatkan (reinforcing filler) yang mempunyai ukuran partikel kecil, terdapat gugus fungsional yang berikatan dengan ikatan rangkap dari molekul karet [15]. Besar atau kecilnya partikel bahan pengisi berpengaruh pada pampatan tetap karet kompon, semakin kecil partikel bahan pangisi maka kekerasan akan semakin meningkat dan menambah kekuatan terhadap pampatan tetap.

KESIMPULAN

Suhu vulkanisasi dan bahan pengisi pati singkong modifikasi berpengaruh terhadap sifat mekanik vulkanisat seal radiator, meliputi kekerasan, tegangan putus, ketahanan sobek dan pampatan tetap. Perlakuan terbaik yang memenuhi persyaratan karet seal radiator komersil adalah Perlakuan suhu vulkanisasi 150 oC dan pati singkong modifikasi konsentrasi 45 dan 55 phr, dengan nilai kekerasan 65 Shore A dan 68 Shore A , tegangan putus 138 kg/cm2 dan 142 kg/cm2, ketahanan sobek 38 kg/cm dan 43 kg/cm dan pampatan tetap 35,01% dan 33,6%.

47.4 35.01 44.32 42.91 33.6 48.1 0 10 20 30 40 50 60 140 150 160 P a m p a ta n T e ta p ( % ) Suhu Vulkanisasi (oC) Pati Modifikasi 45 phr Pati Modifikasi 55 phr

Prosiding Seminar Nasional I Hasil Litbangyasa Industri Palembang, 18 Oktober 2018

ISSN 2654-8550

7

UCAPAN TERIMA KASIHPenulis mengucapkan terima kasih kepada Bapak Hari Adi Prasetya (Fungsional Peneliti) dan Ibu Mimi Kurnia Yusya (Fungsional Penguji Mutu Barang) yang telah membantu kegiatan penelitian.

DAFTAR PUSTAKA

[1] Bhowmick, A. K., & De, S. K. (1979). Effect of curing temperature on the technical properties of nitrile rubber and carboxylated. Rubber Chemistry and Technology, 53, 107-115.

[2] Birsaw G., Shogren R. (2008). Friction Properties of Chemically Modified Starch. Journal of Synthetic Lubrication (JSL). 25: 17-30 (2008).

[3] Dell, L.D; Kenneth A. M; Rose, S. L; Anthony, P. N; L, C; Margaret, T. B; Maria, J. H; Annette, M. B. (2006). A Cohort Mortality Study of Employees in the U.S. Carbon Black Industry. Journal of Occupational and Environmental Medicine.48 :1219-1229.

[4] Djetoui, Z; Djerboua, F; Pereña, M.J and Benavente, R. (2017). The Rheological Behavior of Wheat Starch Particulates Filled Uncured Styrene-Butadiene Rubber. Iranian Journal of Chemistry and Chemical Engineering. 36 (1) ; 159-172.

[5] Formela, K and Haponiuk, J.T. (2014). Curing characteristics, mechanical properties and morphology of butyl rubber filled with ground tire rubber (GTR). Iran Polymer Journal. 23:185–194.

[6] Honggokusumo, S., Bahar, N. 2002. Penggunaan Lignin Termodifikasi sebagai Bahan Pelunak Kompon [7] Ichazo, M.N; Albano, C; Hernández , M; González, J and Peña, J. (2011). Characterization Of Natural

Rubber/Cassava Starch/Maleated Natural Rubber Formulations. Revista Latinoamericana de Metalurgia y Materiales. 31(1):71-84.

[8] Kahar, N. 2003. Rapat Ikatan Silang pada Karet Alam yang Divulkanisir. Teknologi Indonesia Jilid VIII. No. 2.

[9] Li, H; Zheng, Q and Song, Y. (2008). Effect of Incorporating Starch/Silica Compound Fillers into Uncured SSBR on Its Dynamic Rheological Properties. Chinese Journal of Polymer Science. 26 (6) :751-757.

[10] Palaty, S. and Joseph, R. (2006). Low temperature curing of NBR for property improvement. Journal of Elastomers and Plastics. 38(3): 199-209.

[11] Pireno, C.A; Wijaya, A and Pambayun, R. (2013). Jurnal Dinamika Penelitian Industri. 24(1) : 33-40.

[12] Prasetya, H.A dan Marlina, P. (2010). Karakteristik Vukanisasi Kompon pada Pembuatan Wiper Blade. Dinamika Penelitian BIPA. 21(38) : 122-127.

[13] Wang, Z. F., Peng, Z., Li, S. D., Lin, H., Zhang, K. X., Dong, X. and Fu, X. (2010). The Impact of Esterification on the Properties of Starch/Natural Rubber Composite. Composite Science and Technology. 69(11–12): 1797–1803.

[14] Qing Qi, Youping Wu, Ming Tian, Guihua Liang, Liqun Zhang and Jun Ma. 2006. Modification of starch for high performance elastomer. J. Polymer 47: 3896-3903.

[15] Xie F., Pollet E., Halley P. J., Avérous L. (2013). Journal of Polymer Science. ww : 1590-1628.

[16] Zhi-Fen Wang, Lin Fang, Ke-Xi Zhang and Xin Fu. 2008. Application and research progress of starch in polymer materials. J of clinical rehabilitative tissue engineering research. 12(19) : 3789 – 3792.