ALGILAYICILAR

VE

İÇİNDEKİLER

Madde I. GİRİŞ ... 1

1. TANIM ... 1

1.1 Algılayıcı Teknolojisinin Anlam ve Önemi ... 1

1.2 Kavramlar ... 1

1.2.1 Algılayıcı... 1

1.2.2 Algılayıcı Elemanı ... 2

1.2.3 Algılayıcı Sistemi... 2

1.2.4 Çoklu Algılayıcı Sistemi ... 2

1.3 Algılayıcıların Tipik Çıkış Sinyalleri... 2

1.3.1 A Tipi: ... 2 1.3.2 B Tipi: ... 3 1.3.3 C Tipi: ... 3 1.3.4 D Tipi: ... 3 1.3.5 E Tipi: ... 3 2. ALGILAYICILARIN SINIFLANDIRILMASI ... 4

2.1 Giriş Büyüklüklerine Göre ... 4

2.2 Çıkış Büyüklüklerine Göre ... 5

2.3 Besleme İhtiyacına Göre ... 5

2.3.1 Pasif Algılayıcılar ... 5

2.3.2 Aktif Algılayıcılar ... 5

2.4 Algılama Şekillerine Göre ... 6

2.4.1 Temaslı Algılayıcılar ... 6

2.4.2 Temassız Algılayıcılar ... 6

Madde II. TEMASLI ALGILAYICILAR ... 8

1. MEKANİK KONUM ANAHTARLARI (TOUCH (DOKUNMA) SENSÖRLERİ, LIMIT SWITCH) ... 8

1.1 Teknik özellikler ... 9

1.2 Kullanım Bilgileri ... 9

2. BASINÇ SENSÖRLERİ ... 11

2.1 Kapasitif Basınç Ölçme Sensörleri ... 11

2.2 Load Cell (Yük Hücresi) Basınç Sensörleri... 12

2.3 Piezoelektrik Basınç Ölçme Sensörleri ... 12

2.4 Strain Gage (Şekil Değişikliği) Sensörler ... 13

2.5 Basınç Sensörlerinin Endüstriyel Kullanımı ... 15

2.5.1 Dinamik Basınç Algılayıcılarının Tipik Uygulama Alanları ... 16

2.5.1.1 Genel Amaçlı Kuvarz Basınç Algılayıcıları (General Purpose Quartz Pressure Sensors) 17 2.5.1.2 Yüksek Hassasiyetli Basınç Algılayıcıları (High Sensitivity Pressure Sensors) ... 17

2.5.1.3 Yüksek Frekans Şok/Dalga/Patlama Basınç Algılayıcıları (High Frequency Shock Wave/Blast/Explosion Pressure Sense) ... 17

2.5.1.4 Balistik Basınç Algılayıcıları (Ballistic Pressure Sensors) ... 17

2.5.1.5 İçten Yanmalı Motorlar İçin Basınç Algılayıcıları (Engine combustion Pressure Sensors) 17 2.5.1.6 Yüksek Sıcaklık ve Çok Düşük Sıcaklık Basınç Algılayıcıları (High Temperature and Cryogenic Pressure Sensors)... 17

2.5.1.7 Minyatür Basınç Algılayıcıları (Miniature Pressure Sensors) ... 17

2.5.1.8 Roket Motoru Basınç Algılayıcıları (Rocket Motor Pressure Sensors) ... 17

2.5.2 Basınç nedir? ... 18

2.5.3 Birimler ... 19

2.5.4 Basınç tipleri ... 21

2.5.5.1.2 Sıkışmayan ... 22 2.5.5.2 Ayrımlar ... 22 2.5.5.2.1 Statik ... 22 2.5.5.2.2 Durağan akış ... 22 2.5.5.2.3 Laminer akış... 22 2.5.5.2.4 Sürtünme ... 22

3. DENGE VE EĞİM SENSÖRLERİ (CIVALI SENSÖRLER) ... 23

Madde III. TEMASSIZ ALGILAYICILAR ... 24

1. TERMAL SENSÖRLER (ISI SENSÖRLERİ) ... 24

1.1 Dirençsel sıcaklık sensörleri (RTD)... 24

1.1.1 PTC (Positive Temperature Coefficient) ... 25

1.1.2 NTC (Negative Temperature Coefficient) ... 25

1.2 Termistörler... 25

1.3 Isıl Çiftler (thermocouple, termokupl) ... 26

1.4 Entegre devre sıcaklık sensörleri ... 27

2. MANYETİK ALGILAYICILAR ... 28

2.1 Reed – Temassız Algılayıcılar ... 28

2.1.1 Çalışma şekli ... 28

2.1.2 Teknik özellikler ... 29

2.1.3 Kullanım Bilgileri ... 30

2.1.4 Uygulama Örnekleri... 31

2.2 Manyetik – kontaksız Temassız Algılayıcılar... 32

2.2.1 İndüktif – Manyetik Temassız Algılayıcılar ... 32

2.2.2 Manyetorezistif Temassız Algılayıcılar ... 34

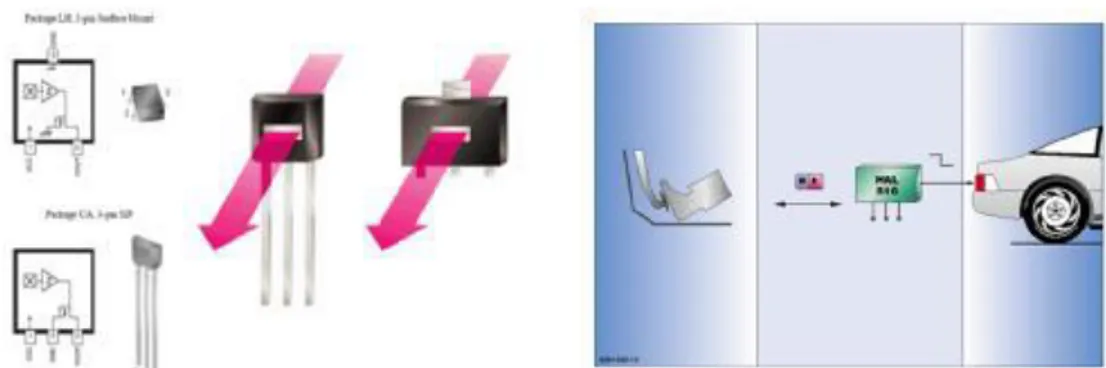

2.2.3 Hall – Temassız Algılayıcılar ... 34

2.2.4 Wiegand – Temassız Algılayıcılar ... 36

2.3 Manyetik – Pnomatik Temassız Algılayıcılar... 36

2.3.1 Çalışma şekli ... 36

2.3.2 Teknik özellikler ... 37

2.3.3 Kullanım Bilgileri ... 37

2.3.4 Uygulama Örnekleri... 37

2.4 Bobinli manyetik sensörler ... 37

2.5 Elektronik Devreli Manyetik Sensörler ... 38

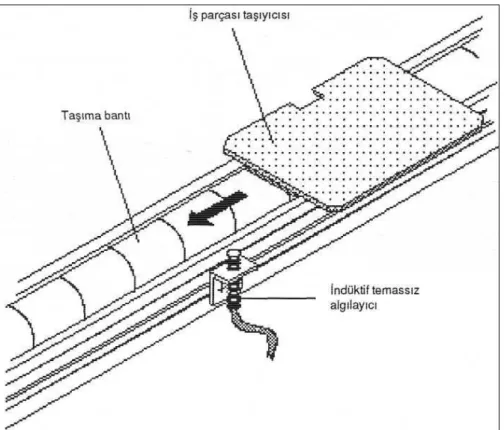

3. ENDÜKTİF SENSÖRLER ... 39

3.1 Çalışma şekli ... 39

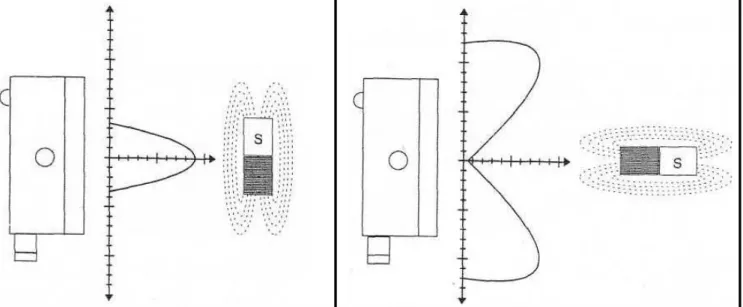

3.2 İndüktif sensörün elektromanyetik alanı ... 41

3.3 İndüktif yaklaşım anahtarının kesiti ( II tip ) ... 43

3.4 Teknik Özellikler ... 44

3.5 İndüktif Yaklaşım Anahtarının Özellikleri ... 45

3.6 İndüktif Sensörlerin Mekanik anahtarlara Göre Üstünlükleri ... 46

3.7 Montaj ... 47

3.7.1 Metale gömülebilir tip yaklaşım sensörlerinin montajı ... 47

3.7.2 Metale gömülemeyen tip yaklaşım sensörlerinin montajı ... 48

3.7.3 Quasi – Flush tip yaklaşım sensörlerinin montajı (qb) ... 48

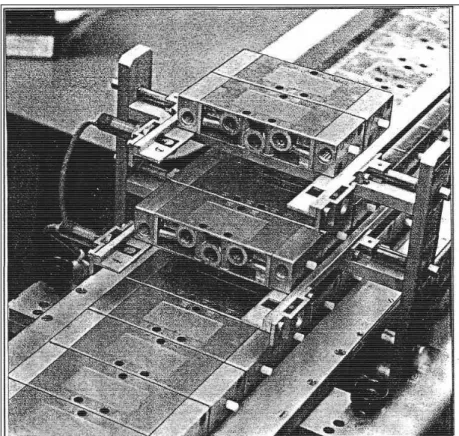

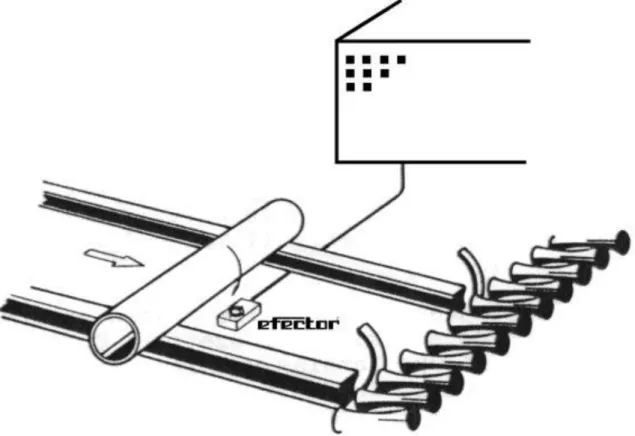

3.8 Algılama Mesafesi ... 49 3.9 Hedef Büyüklüğü ... 49 3.10 Anahtarlama Frekansı ... 49 3.11 Histerizis ... 49 3.12 Uygulama Alanları ... 50 4. KAPASİTİF SENSÖRLER ... 62 4.1 Tanımı ... 62

4.2 Kapasitif Yaklaşım Anahtarlarının Çalışma İlkesi ... 62

4.4 Özellikleri ... 65

4.5 Uygulama Örnekleri... 66

5. ENDÜKTİF VE KAPASİTİF SENSÖRLER İÇİN ORTAK TANIMLAMALAR ... 69

5.1 Sinyal İşleme Ve Çıkışlar ... 69

5.1.1 Programlanabilir anahtarlama fonksiyonu ( normalde açık / normalde kapalı ) ... 70

5.1.2 Kısa devre veya aşırı yük durumunda çıkışın tepkisi ... 71

5.2 Yapı Şekilleri Ve Mekanik Montaj ... 72

5.2.1 Çeşitli yaklaşım anahtarı bağlantı yöntemleri ... 73

5.3 Uygulamada Dikkat Edilecek Noktalar ... 74

5.3.1 Algılama mesafesi ve algılanabilir cisimler ... 74

5.3.2 Hedef genişliği düzeltme katsayısı ... 76

5.3.3 Malzeme düzeltme katsayısı ... 76

5.3.4 Malzeme kalınlığı düzeltme katsayısı ... 78

5.3.5 Montaj ... 78

5.3.5.1 Silindirik tiplerin montajı ... 78

5.3.5.2 Silindirik tiplerin montajı -2 ... 80

5.3.6 Çevre koşulları ... 81

5.3.6.1 Ortam sıcaklığı : ... 81

5.3.6.2 Darbe ve vibrasyon kuvvetleri : ... 81

5.3.6.3 Yabancı cisimler ve toz :... 81

5.3.6.4 Nem ve su : ... 81 5.3.6.5 Kimyasal etkiler : ... 81 5.3.6.6 Elektromanyetik etkiler :... 82 5.3.6.7 Diğer etkenler : ... 82 5.4 Elektriksel Veriler ... 82 5.4.1 Güç kaynağı ve yük ... 82 5.4.2 Elektriksel koruma ... 82

5.4.3 Seri ve paralel bağlantı... 83

5.4.3.1 Üç kablolu switchlerin paralel bağlanması ... 83

5.4.3.2 Üç kablolu switchlerin seri bağlanması ... 83

5.4.3.3 İki kablolu switchlerin paralel bağlanması ... 84

5.4.3.4 İki kablolu switchlerin seri bağlanması ... 85

5.4.4 Anahtarlama zamanları ve çalışma frekansları ... 86

5.4.5 Tipik uygulamalar ... 87

6. OPTİK (IŞIMA) SENSÖRLER ... 88

6.1 Algılama Mesafesi ... 88

6.2 Bazı Optik Sensör Çeşitleri ... 88

6.2.1 Foto Direnç (LDR) ... 88

6.2.2 Foto Diyot ... 90

6.2.3 LED Diyot ... 90

6.2.4 İnfrared Diyot (IR Diyot, Kızıl Ötesi Diyot) ... 91

6.2.5 Foto Pil (Işık Pili, Güneş Pili) ... 91

6.2.6 Optokuplör ... 93

6.2.7 Fototransistörler ... 94

6.2.8 Engel Algılama Sensörleri ... 94

6.2.9 Mesafe Algılama Sensörleri ... 94

6.2.10 PIR (Passive Infra Red veya Pyroelectric Infra Red) Sensörler ... 96

6.2.11 Encoderler (Şaft Pozisyon Algılayıcı) ... 96

6.3 Optik Sistemlerle İlgili Önemli Noktalar ... 98

6.3.1 Optik Algılamanın Temel İlkesi ... 98

6.3.2 Karşılıklı Sensörler ... 99

6.3.6 Renk Seçici Optik Sensörler ... 113

6.3.7 Algılama Uzaklıkları ... 113

6.3.8 Kuvvetlendirici (Harici Değerlendirme) ... 114

6.4 Elektronikle İlgili Önemli Noktalar ... 115

6.4.1 Sinyal İşleme Ve Değerlendirme ... 115

6.4.2 Işık Var Ve Yok Konumu ... 116

6.4.2.1 Işık var anahtarlaması ... 116

6.4.2.2 Işık yok anahtarlaması ... 116

6.4.3 Elektronikle İlgili Özellikler ... 118

6.4.3.1 Akım ve gerilim değerleri ... 120

6.4.3.2 Kaçak akım , enaz yük akımı ve gerilim düşümü ... 120

6.4.4 Çalışma Güvenilirliği ... 120 6.4.5 Uygulamalar ... 121 6.4.5.1 Önerilen tipler ... 121 6.4.5.2 Uygulama örnekleri ... 122 7. SES SENSÖRLERİ ... 126 7.1 Ultrasonik Sensörler... 126 7.1.1 Çalışma Prensibi: ... 126

7.1.2 Teknik ve Fiziksel Bilgiler: ... 128

7.1.3 Ultrasonik Uzaklık Sensörünün Kullanım Avantajları: ... 129

7.1.4 Tipik Bazı Uygulama Alanları: ... 129

7.2 Mikrofon (Ses Sensörü) ... 130

7.3 Mikrofon çeşitleri... 131

7.3.1 Dinamik (Bobinli - Manyetik) Mikrofonlar ... 131

7.3.2 Kapasitif (Kondansatör) Mikrofonlar ... 132

7.3.3 Şeritli (Bantlı) Mikrofonlar ... 134

7.3.4 Kristal (Piezoelektrik kristalli) Mikrofonlar ... 134

7.3.5 Karbon Tozlu Mikrofonlar ... 135

7.4 Hoparlör ... 135

7.4.1 Dinamik (Hareketli Bobinli) Hoparlörler ... 136

7.4.2 Piezoelektrik (Kristal) Hoparlörler ... 136

8. KİMYASAL SENSÖRLER... 137

8.1 Lpg Gaz Sensörü ... 137

Madde IV. 2. DOKÜMAN ... 138

1. TEMEL TERİMLER ... 138 2. ... 140 3. ... 141 4. ... 142 5. ... 143 6. ... 143 7. ... 144

Madde I.

GİRİŞ

1. TANIM

Algılayıcılar ("duyarga" da denmektedir) fiziksel ortam ile endüstriyel amaçlı elektrik/elektronik cihazları birbirine bağlayan bir köprü görevi görürler. Bu cihazlar endüstriyel proses sürecinde kontrol, koruma ve görüntüleme gibi çok geniş bir kullanım alanına sahiptirler.

Günümüzde üretilmiş yüzlerce tip algılayıcıdan söz edilebilir. Mikro elektronik teknolojisindeki inanılmaz hızlı gelişmeler bu konuda her gün yeni bir buluş ya da yeni bir uygulama tipi geliştirilmesine olanak sağlamaktadır.

Teknik terminolojide Sensor ve Transducer terimleri birbirlerinin yerine sık sık kullanılan terimlerdir. Transducer genel olarak enerji dönüştürücü olarak tanımlanır. Sensor ise çeşitli enerji biçimlerini elektriksel enerjiye dönüştüren cihazlardır. Ancak 1969 yılında ISA (Instrument Society of America) bu iki terimi eş anlamlı olarak kabul etmiş ve "ölçülen fiziksel özellik, miktar ve koşulları kullanılabilir elektriksel miktara dönüştüren bir araç" olarak tanımlamıştır.

Çevremizdeki bu değişiklikleri algılayan cihazlara sensör denir. Sensörlerin algıladıkları bu bilgileri bizim kullanmamız için uygun hale getiren ve algılanan bilgiyi elektrik enerjisine dönüştüren cihazlara transdüser denir.

1.1

Algılayıcı Teknolojisinin Anlam ve Önemi

Kompleks üretim türlerinde artan otomasyonlaşma, üretim sürecine ilişkin veri ve bilgileri elektronik olarak temin etmeye ve uygun bir şekilde iletmeye olanak tanıyan elemanların kullanımını öngörmektedir.

Algılayıcılar bu gerekleri yerine getirdikleri için ölçme, kontrol ve regülasyon teknolojisinin, son yıllarda sıklıkla kullanılan önemli bir elemanı haline geldiler. Algılayıcılar takip eden işlemciye her proses büyüklüğü hakkında bilgi verirler. Proses büyüklüklerine örnek olarak sıcaklık, basınç, kuvvet, uzunluk, dönme açısı, sıvı seviyesi, debi gibi fiziksel büyüklükler verilebilir. Birçok fiziksel büyüklüğün belirlenmesi amacıyla, bu büyüklüklere hassasiyetle tepki veren ve uygun sinyalleri ileten algılayıcılar kullanılır.

1.2 Kavramlar

Bir algılayıcının karakteristik özellikleri şu şekilde belirtilebilir:

1.2.1 Algılayıcı

Algılayıcı bir fiziksel büyüklüğü (sıcaklık, uzaklık, basınç gibi) daha iyi değerlendirilebilen bir fiziksel büyüklüğe çeviren bir dönüştürücüdür.

Algılayıcılar için kullanılan diğer gösterimler şunlardır:

Ölçüm değerleri alıcısı, ölçüm anteni, ölçüm dönüştürücüsü, detektör, transdüktör (Ölçüm değeri vericisi tanımından kaçınılmalıdır. Örneğin "yol vericisi" yol üretmez, aksine bir yolun büyüklüğünü saptamaya yarar).

Bir algılayıcı her zaman elektrik sinyali üretmek zorunda değildir. Örneğin Pnomatik limit valfleri bir pnomatik çıkış sinyali üretir (basınç değişimi şeklinde). Algılayıcılar ya temasla, örneğin, limit valfi, kuvvet algılayıcı, ya da temassız,

Basit bir sınır anahtarı da algılayıcı olarak kabul edilebilir.

Algılayıcılar kontrol edilen bir proseste, prosesi gözeten, arızaları bildiren, konumları saptayan ve bu bilgileri diğer proses elemanlarına ileten "göz"lerdir. Örneğin insanlarda:

Göz Beyin (görüş merkezi) Uzuvlar

Bir algılayıcı bir işlem ile yani bir değerlendirme ile bağlantılı olarak kullanıldığı zaman değerlidir.

göz + görüş merkezi objenin tanınması, renk, 3 boyutlu görüş, hareket seyri.

1.2.2 Algılayıcı Elemanı

Algılayıcı elemanı dendiği zaman, genellikle bir algılayıcı sisteminin, gelen ölçüm büyüklüklerini alan ancak ilave bir sinyal işleminin ve kullanılacak bazı hazır parçaların (gövde ve bağlantılar) öneminden dolayı tek başına yeterli bir eleman olduğu kabul edilmeyen bölümü anlaşılır.

1.2.3 Algılayıcı Sistemi

Bir algılayıcı sistemi, genellikle sinyal gönderme fonksiyonlarının önemli parçaları olan ölçme ve değerlendirme elemanlarından oluşur. Bu elemanlar modülerdir ve bir üretim sistemi içinde değiştirilebilir. Sinyal hazırlama işlemleri için algılayıcıların yanı sıra sinyal işlemcileri, mikro işlemciler ve verilerle çalışan ara birimler de kullanılır.

Örnekler: CCD–görüntü algılayıcılı görüntü işleme sistemleri, lazer ölçüm sistemleri, saptama sistemleri.

Sinyal gönderme yetenekleri geliştirilmiş algılayıcılara akıllı algılayıcılar ya da "smart-sensors" denir.

1.2.4 Çoklu Algılayıcı Sistemi

Aynı ya da birbirinden farklı algılayıcılardan meydana gelen algılayıcı sistemidir.

Sıcaklık ve nem algılayıcı ya da basınç ve sıcaklık algılayıcı, her iki örnekte de algılayıcılar aynı cihazda kullanılır.

İş parçalarının şekil ve malzeme özelliklerini ayırt etmek amacıyla kullanılan temassız algılayıcı kombinasyonları.

Birçok kimyasal algılayıcının gazlar için oluşturdukları sistem. Bu sistemde algılayıcılar birbirleri ile çakışan cevap alanlarına sahiptir ve birlikte kullanılmalarından dolayı tek olarak kullanılan algılayıcılara göre, daha doğru değerlendirmeler yaparak, daha çok bilgi iletir.

İnsanda beslenme esnasında birçok duyu organının bir arada kullanılması (koku, tat, optik etki, dilin teması).

1.3

Algılayıcıların Tipik Çıkış Sinyalleri

Algılayıcıların kullanımında önemli olan çeşitli türdeki elektrik çıkış sinyallerinin tanınmasıdır.

1.3.1 A Tipi:

Anahtarlama sinyali çıkışlı algılayıcılar (ikili sinyal çıkışlı): Normalde bu algılayıcılar dolaysız yoldan programlanabilir lojik kontrol organlarına (SPS) bağlanır.

1.3.2 B Tipi:

Darbe frekansı çıkışlı algılayıcılar: Genellikle SPS uyumlu ara birimler bulunur. SPS'de olması gereken özellikler, büyük kelime uzunluklu donanım ve yazılım sayıcılarıdır. Örneğin; Artan uzunluk ve dönme açısı algılayıcıları.

1.3.3 C Tipi:

Çok küçük, dolaylı yoldan istifade edilen sürekli çıkış sinyallerini ileten ya da devrenin dışarıdan kapatılması ile yararlanılabilir bir sinyal ileten, yükseltici ve dönüştürücü elektroniksiz, analog çıkışlı algılayıcı elemanlarıdır. Fazla parça olduğu zaman kullanıcı kendi elektronik çözümlerini seçer. Örneğin; Piezorezistif ya da pizoelektriksel algılayıcı elemanları, Pt-1OO- ya da termo elemanlar, Alan levhası ve Hall algılayıcı elemanları, pH ve iletkenlik test sondaları, Doğrusal potansiyometreler

1.3.4 D Tipi:

Dolaysız yoldan yararlanabilen çıkış sinyalleri ileten, yükseltici ve dönüştürücü elektroniği monte edilmiş, analog çıkışlı algılayıcılardır.

Tablo 1 Tipik çıkış sinyali örnekleri

0…….10V 0…….20mA -5...….+5V -10…..+10mA 1….….5V 4….…20mA

1.3.5 E Tipi:

Standart sinyal çıkışlı (örneğin:RS-232-C, RS-422-A, RS-485) ya da veriyolu arabirimli (örneğin: fieldbus, profibus, sensor aktifbus) algılayıcılar ve algılayıcı sistemleri.

İkili ve Analog Algılayıcılar: İkili algılayıcılar ayrık bir fiziksel ölçüm değerini ikili bir sinyale (genelde açık ya da kapalı konumlarının yardımıyla elektriksel anahtarlama sinyaline) dönüştüren algılayıcılardır. İkili Algılayıcı Örnekleri ; Limit valfi, Temassız algılayıcı, Basınç anahtarı, Sınır seviye anahtarı, Sıcaklık anahtarı…

Analog algılayıcılar fiziksel bir ölçüm değerini analog bir sinyale (normalde gerilim ya da akım gibi elektriksel analog sinyale) dönüştüren algılayıcılardır. Analog Algılayıcı Örnekleri aşağıdaki gibidir:

Uzunluk, uzaklık ve yol ölçümleri için kullanılan algılayıcılar Doğrusal hareket ve dönme hareketi için kullanılan algılayıcılar Yüzey, şekil ve geometri için kullanılan algılayıcılar

Kuvvet algılayıcılar Ağırlık algılayıcılar Basınç algılayıcılar

Dönme momenti algılayıcıları

Debi algılayıcılar (sıvılar ve gazlar için) İşlenme miktarı algılayıcıları (katılar için) Seviye algılayıcılar

Sıcaklık ve diğer termik büyüklükler için kullanılan algılayıcılar Optik büyüklükler için kullanılan algılayıcılar

Akustik büyüklükler için kullanılan algılayıcılar

Elektromanyetik büyüklükler için kullanılan algılayıcılar Fiziksel ışınlar için kullanılan algılayıcılar

Kimyasal maddeler için kullanılan algılayıcılar

2. ALGILAYICILARIN SINIFLANDIRILMASI

Algılayıcıları birbirinden farklı birçok sınıfa ayırmak mümkün. Ölçülen büyüklüğe göre, çıkış büyüklüğüne göre, besleme ihtiyacına göre vb…

Mekanikteki en temel ölçü uzunluk ölçüsüdür. Konum, hareket, yer değişimi terimleri birbirine çok yakın durmaktadır. Konum sensörü (Position Sensor) ya da hareket transdüseri (Motion Transducer) terimlerine sık sık rastlanmaktadır. Yer değişimi transdüseri (Displacement Transducer) , teknik olarak en doğru ifade sayılabilir. Temel olarak lineer ve açısal yer değişimi sensörü olarak ikiye ayrılırlar. Yer değişim transdüserleri ölçme teknikleri açısından aşağıdaki gibi sınıflandırılabilir. Kapasitif, Endüktif, Relüktans, Potansiyometrik, Strain – Gage, Elektro – Optik, Açısal ve Doğrusal Enkoderler, Ultrasonik, Konum Şalterleri

Endüstride en sık kullanılan algılayıcılar için ölçülen büyüklükler ve çıkış büyüklüklerine ait bilgiler aşağıda verilmiştir:

Tablo 2 Ölçülen büyüklükler ve çıkış büyüklükleri

Aşağıda bu sınıflardan bazılarına değinilecektir.

2.1

Giriş Büyüklüklerine Göre

Algılayıcılarla ölçülen büyüklükler 6 gruba ayrılabilir. Bunlar;

Mekanik : Uzunluk, alan, miktar, kütlesel akış, kuvvet, tork (moment), Basınç, Hız, İvme, Pozisyon, Ses dalga boyu ve yoğunluğu

Termal : Sıcaklık, ısı akısı

Elektriksel : Voltaj, akım, charge, direnç, endüktans, kapasitans, dielektrik katsayısı, polarizasyon, elektrik alanı ve frekans

Manyetik : Alan yoğunluğu, akı yoğunluğu, manyetik moment, geçirgenlik Işıma : Yoğunluk, dalga boyu, polarizasyon, faz, yansıtma, gönderme

2.2

Çıkış Büyüklüklerine Göre

Öte yandan analog çıkışlara alternatif olan dijital çıkışlar ise bilgisayarlarla doğrudan iletişim kurabilirler. Bu iletişimler kurulurken belli bazı protokoller kullanılır. Bunlardan seri iletişim protokollerine, aşağıda kısaca değinilmiştir.

RS232C: Bu protokol başlangıçta telefon veri iletişimi için tasarlanmıştır. Daha sonra birçok bilgisayar sistemi bunu sıkça kullanmaya başlamış ve sonuçta RS232 standart bir iletişim protokolü haline gelmiştir. RS232C'nin çalışması tek sonlamalıdır(single ended). Lojik 1 = -15,-3 arasında ve lojik 0 = +3,+15 arasındadır. Algılayıcılar verileri bitler halinde ve seri iletişim protokolüne uygun olarak bilgisayara gönderir. RS232C bir single ended ara yüze olduğundan alıcı ve gönderici arasındaki uzaklık dış çevreden gelen olumsuz faktörlerin (EMI,RFI enterferanslar) azaltılması açısından kısa tutulmalıdır.

RS422A : Bu protokol Differantial ended bir ara yüze sahiptir. Alıcı verici arasındaki uzaklık yeterince en uzak seviyededir. Hatlarda bu mesafe sebebiyle olabilecek zayıflama 200mV seviyesine kadar azalsa da sistem iletişime devam eder. Diferansiyel ara birim sayesinde sinyaldeki zayıflama ihmal edilebilir düzeye çekilir ve oldukça yüksek bir veri hızıyla haberleşme sağlanabilir. Algılayıcı ve bilgisayar arasındaki iletişimde Twisted Pair (Bükülmüş kablo) kullanıldığından dış etkilerden etkileşim azdır.

RS485 : Standart 422A protokolü genişletilerek oluşturulmuş bir protokoldür. Bu protokol ile birlikte çalışabilen 32 adet alıcı vericinin tek bir kabloyla veri iletişimi sağlanabilir. RS485 protokolü kablodaki iletişim problemlerini ortadan kaldırmaktadır.

Tablo 3 Seri iletişim protokollerinin karşılaştırılması

Çıkış Ara Birim Tipi Max Kablo Uzunluğu Max Veri hızı İletişim Tipi

RS232C Single Ended Voltage 15 mt 20Kbps Point to point RS422A Differantial Voltage 1,2 Km 10Mbps Point to point RS485A Differantial Voltage 1,2 Km 10Mbps MultiDrop (32 Node)

2.3

Besleme İhtiyacına Göre

Algılayıcılar besleme ihtiyacına göre iki sınıfa ayrılabilir. Bunlar;

2.3.1 Pasif Algılayıcılar

Hiçbir şekilde dışarıdan harici enerji almadan (besleme gerilimine ihtiyaç duymadan) fiziksel ya da kimyasal değerleri bir başka büyüklüğe çevirirler. Bu algılayıcı tipine örnek olarak Thermocouple (T/C) ya da anahtar gösterilebilir. T/C aşağıda etraflıca anlatılacaktır. Anahtar ise bilindiği gibi mekanik bir hareketi elektriksel bir kontağa dönüştürmektedir.

2.3.2 Aktif Algılayıcılar

Çalışmaları için harici bir enerji beslenmesine ihtiyaç duyarlar. Bu algılayıcılar tipik olarak zayıf sinyalleri ölçmek için kullanılırlar. Aktif algılayıcılarda dikkat edilmesi gereken nokta giriş ve çıkışlardır. Bu tip algılayıcılar dijital ya da analog formatta elektriksel çıkış sinyali üretirler. Analog çıkışlılarda, çıkış büyüklüğü gerilim ya da akımdır. Gerilim çıkışı genellikle 0-5V aralığında oldukça yaygın kullanılmaktadır. Ancak 4-20mA akım çıkışı da artık endüstride standart haline gelmiştir. Bazı durumlarda 0-20mA akım çevrimi kullanılmaktadır Ancak endüstride çoğu zaman hatlarda meydana gelen bozulma kopma gibi durumlarda sistemin bu durumu kolay algılaması ve veri iletişiminin sağlıklı yapılabilmesi için 4-20mA daha yaygın kullanılır. Çok eski algılayıcılar 10-50 mA akım çıkışlarına sahiptirler. Endüstride en yaygın kullanılan 4-20 mA çevrim tipinin kullanımı bazı özel durumlar gerektirmektedir. Bu noktalar;

Algılayıcıların yerleştirildiği uzak noktalarda elektrik besleme geriliminin olmaması gereklidir.

Algılayıcılar gerilim sinyalinin sınırlı olabileceği durumlarda tehlikeli uygulamalarda kullanılmalıdır!

Algılayıcıya giden kablolar iki ile sınırlanmalıdır.

Akım çevrim sinyali göreceli olarak gürültü geriliminin ani sıçramalarına karşı korumalıdır. Ancak bunu uzun mesafe veri aktarımında yapamaz.

Algılayıcılar, ölçüm sisteminden elektriksel olarak izole edilmelidir.

2.4

Algılama Şekillerine Göre

2.4.1 Temaslı Algılayıcılar

Sensörün algıladığı cisme temas etmesi ile gerçekleşen değişimin algılanmasıdır. Temas eylemi genelde mekaniktir.

2.4.2 Temassız Algılayıcılar

Ayrık konum büyüklükleri için kullanılan, ya kısaca ifade etmek gerekirse, bir nesnenin belirlenen bir konumda bulunup, bulunmadığını saptayan algılayıcılardır. Bu algılayıcılar temassız algılayıcı adı altında gösterilmektedir. Nesnenin konumunu belirleyen ya da belirleyemeyen bu algılayıcılar, duruma göre ya “evet” ya da “hayır” şeklinde bir uyarı verirler. Bu tip, yani sadece iki durumu bildiren algılayıcılar ikili algılayıcı ya da seyrek de olsa initiyatör şeklinde gösterilir.

Birçok üretim donanımında belirlenen hareketlerin geri besleme işareti için mekanik konum anahtarları kullanılır. Bu anahtarların diğer gösterim şekilleri mikro anahtar, sınır anahtarı ya da limit valfidir. Burada hareket temas edilerek algılanır ve daha önceden tasarlanan şartlar bu şekilde yerine getirilir. Ayrıca bu anahtarlar aşınmaya karşı dayanıklıdır. Temassız algılayıcılar bu anahtarlardan farklı olarak elektroniksel ve temassız çalışır. Temassız algılayıcıların getirdiği avantajlar şunlardır:

Geometrik konumların hassas ve otomatik olarak saptanması

Nesnelerin ve hareketlerin temassız olarak saptanması; elektronik temassız algılayıcının yardımıyla iş parçası ve algılayıcı arasında kontak kurulması gerekmez Anahtarlama hızlılığı – algılayıcılar elektronik çıkış sinyallerinin yardımıyla gerilim

tepe değerleri ve hata impulsları üretmez.

Aşınmaya dayanımlı fonksiyon – elektronik algılayıcılar hareketlilikten dolayı aşınan parçalar içermez

Sınırsız sayıdaki anahtarlama çevrimleri

Ağır çevre koşullarında da kullanılabilen tasarımlar mevcuttur (örneğin patlama tehlikesi bulunan ortamlar).

Bu sebeplerden dolayı, temassız algılayıcılar endüstrinin birçok kolunda kullanılmaktadır. Temassız algılayıcılar teknik birimlerin çalışmalarının kontrol edilmesini sağlar. Bu yüzden de prosesin çalışma kontrolünün ve güvenliğinin sağlanması amacı ile kullanılır. Böylece üretim sırasında ortaya çıkan arızalar önceden, hızlı ve güvenli bir şekilde saptanır. İnsan ve makinenin başına gelebilecek zararların önlenmesi, önemli bir görüş noktasıdır. Makinelerin durma süre ve sayılarının azaltılması, arızaları hızlı bir şekilde saptayan ve bildiren algılayıcıları kullanılması ile mümkündür.

Temassız çalışan çeşitli konum algılayıcıların ayırımı, fiziksel özelliklerine ve çalışma şekillerine göre şekil 2.1’de yapılmıştır. Her algılayıcı çeşidinin ikili ve Analog tipi vardır.

Şekil 2.1 Algılayıcı Çeşitleri (LWL= Fiber optik kablo)

Madde II. TEMASLI ALGILAYICILAR

1. MEKANİK KONUM ANAHTARLARI (TOUCH (DOKUNMA)

SENSÖRLERİ, LIMIT SWITCH)

Robot çalışmalarında sıklıkla kullanılan touch sensörler aslında basit anahtarlardır. Touch sensör robotun bir cisme temas edip etmediğini ya da sınırlandırılması gereken bir hareketin tamamlanıp tamamlanmadığını algılamak için ( limit switch ) kullanılır.

Touch sensörler robot cisme temas ettiği zaman sensörün bağlı olduğu devreyi açar ya da kapatır (dıştan gelen bir kuvvetin etkisi ile elektrik kontağı kurulur ya da kesilir). Açma ve kapama sinyalleri lojik 0 ve lojik 1 değerleri ile mikrodenetleyiciye gönderilir ve böylece robot programına göre bu değerleri işleyerek yapılması gereken işlemleri yerine getirir. (motor çıkış sinyalleri gönderme, led yakma, buzzer çalıştırma ... vb.)

Alttaki resimde bir touch sensörün limit switch olarak kullanıldığı bir düzenek örneği gösterilmiştir. Bu düzenekte motorun dönüş miktarı bir touch sensör kullanılarak sınırlandırılmıştır. Motora bağlı olan parça gerekli dönüş miktarı tamamlandığında touch sensöre temas ederek anahtarlama yapar ve motorun durması sağlanır.

Elektrik kontağının ömrü yaklaşık 10 milyon anahtarlama çevrimidir. Kontağın yapısına göre yüksek elektrik gerilimlerini ve akımlarını iletmek mümkün olur. Kontak aralığı dendiği zaman, farklı kutupların açık iki kontağını ayıran aralık kastedilir. Mikro sınır anahtarlarının tersindirme süreleri 1 - 15 ms aralığındadır. Özellikle sayım olaylarında, anahtarlama çevrimi sırasında kontak dillerinde meydana gelebilecek tepe gerilimlerine dikkat edilmelidir.

1.1

Teknik özellikler

Mekanik-elektrik konum anahtarlarının farklı tasarım şekilleri şunlardır: Küçük konum anahtarları, minyatür ve subminyatür mikro anahtarlar Basmalı düğme, sınır anahtarları

Sprungschalter öder Schleichschalter ausführungen (snap-eylem anahtarı veya yavaş hareket modelleri)

Kapsüllenmeyen konum anahtarları Plastik ile kapsüllenen konum anahtarları Metal ile kapsüllenen konum anahtarları Güvenlik konum anahtarları

Hassasiyet konum anahtarları

Bir mikro sınır anahtarını oluşturan en önemli elemanlar kontaklardır. Kullanılan kontak malzemeleri şunlardır: altın-nikel, toz altın, gümüş, gümüş-kadmiyumoksit, gümüş-paladyum ve gümüş-nikel. Kontak malzemelerinin doğru ve uygun biçimde seçilmesiyle, sınır anahtarları için bütün kullanım alanlarında sağlıklı çalışma koşulları elde edilir.

Tablo 4 Bir mikroanahtar örneğindeki teknik özellikler Kontak Gücü (Direnç Yükü) 24V= , 6A

250V ~ , 6A

Anahtarlama Noktası Doğruluğu 0,01 mm – 0,1 mm

(hassas anahtar, 0,001 mm’ ye kadar) Anahtarlama Frekansları 60 …. 400 anahtarlama / dakika

Çalışma Ömrü 10 milyon anahtarlama çevrimi

Koruma Sınıfı (DIN40050) IP00’ dan IP67’ ye kadar

1.2

Kullanım Bilgileri

Sınır anahtarlarında hassas mekanik elemanlar kullanıldığı için sınır anahtarını monte ederken şunlara dikkat edilmelidir:

Montaj doğru bir şekilde yapılmalıdır (anahtar kumanda elemanı ve nesne arasında uygun ve doğru bir mesafe bulunmalıdır)

Sınır anahtarı monte edilecek yere rijit olarak bağlanmalıdır Kumanda yönü doğru olarak saptanmalıdır (yandan ya da önden)

Elektrik bağlantıları çok itinalı bir şekilde hazırlanmalıdır. Sıkıştırma ya da vida bağlantılarında, bağlantıların, izole edilmemesi gerekir.

Kablolar lehimlendiği zaman, lehimleme esnasında sınır anahtarının yuvasında meydana gelebilecek termik problemlere dikkat edilmelidir, ekli değişen bir yuva sınır anahtarının hatalı çalışmasına sebep olabilir.

Sınır anahtarına bağlanan kablolar herhangi bir gerilime ya da çekmeye maruz kalmamalıdır.

Sınır anahtarı, hareketi esnasında (normal kullanımda) son konum durdurucusu olarak kullanılmamalıdır.

Birçok kullanımda sınır anahtarlarının temaslı çalışması, kontaklarda meydana gelen tepe gerilimleri ya da aşınması gibi dezavantajları göz önüne alınmaz. Bu tip durumlarda sınır anahtarlarının fiyatlarının uygun olması önemli bir avantaj sağlar.

Mekanik sınır anahtarlarının tipik kullanım yerlerine örnek olarak, elektromanyetik alanların etkisiyle oluşan güçlü çevresel yüklerin hakim olduğu alanlar verilebilir. Bu duruma örnek olarak kaynak bölümlerine yakın olan yerler gösterilebilir. Bu tip yerlerde elektronik temassız algılayıcılar kullanılmaz. Örneğin 0,001 mm gibi çok yüksek anahtarlama noktası

Mekanik-elektrik konum anahtarlarından çok yüksek bir akım geçebildiğinden, geçen akım sınırlandırılmalıdır. Akım sınırlandırmadığı takdirde, anahtarın açılması ya da kapanması sırasında deşarj oluşmasına ve bununla beraber kontakların yanmasına sebep olabilir. Bu yüzden devreye bir direnç bağlanmalıdır. Bu direnç akımı sınırlandırarak kontakların ömrünü uzatır.

İndüktif yüklerin bağlanmasında, anahtarlama anında çok yüksek bir gerilim tepe değeri oluşur. Bu sebepten dolayı konum anahtarına bir koruma devresi bağlanmalıdır. Koruma devresi ya bir RC-elemanından ya da buna benzer bir diyottan, özellikle varistörden oluşabilir (devre planına bakınız). Bu elemanların elektriksel büyüklükleri çıkış tarafına bağlanan iş elemanlarına (örneğin röle, kontaktör, vb.) bağlıdır. Bir röle veya kontaktör bağlandığı zaman, anahtarın ve röle ya da kontaktörün teknik verilerine kesinlikle dikkat edilmelidir. Bir röle ya da kontaktörün çekme kuvveti, tutma kuvvetinin yaklaşık 8-10 katıdır. Bu yüzden tutma anından sonra sabit kalmalarının sağlanması önemlidir.

Şekil 1.1 Koruma devresi

2. BASINÇ SENSÖRLERİ

Her türlü fiziki kuvvet ve basınç değişimini algılayan ve bu değişimi elektriksel sinyale çeviren elemanlara basınç sensörü denir. Burada 4 tanesinden bahsedilecektir.

Yandaki şema bir basınç sensörünün çalışma mantığını basitçe açıklamaktadır. Basınç sensörleri robotun bir yere çarpması ya da teması durumunda doğan basıncın ölçülmesini sağlar. Robot kol uygulamaları gibi projelerde basınç sensörleri robot kol ile tutulan cisme uygulanan basıncın kontrol edilmesi için kullanılabilir.

Basınç sensörleri basıncı elektriksel sinyallere çeviren bir devre ile kullanılır. Bu basınç sensörü 1-30 k.ohm arasında değişebilen direnç değerlerinin

ölçülebildiği bir değişken (variable) direnç gibi düşünülebilir. Basınç sensörünü kullanmak için yapılan devreye basınç sensörüne seri olacak şekilde bir başka direnç bağlanır ve elde edilen değerlerin LM339 kullanılarak karşılaştırılması sonucunda LM339' dan basınç miktarına bağlı olarak değişen gerilimlerde çıkışlar alınır.

2.1

Kapasitif Basınç Ölçme Sensörleri

Kondansatörler yapıları gereği elektrik yükü depolayabilir. Kondansatörlerin yük depolayabilme kapasiteleri ise kondansatör plakalarının boyutlarına, bu plakalar arasındaki mesafenin uzaklığına ve iki plaka arasındaki yalıtkan malzemenin özelliğine bağlıdır. Sonuç olarak kondansatör plakaları birbirinden uzaklaştırılırsa ya da esnetilirse veya iki plaka arasındaki dielektrik malzeme hareket ettirilirse, kondansatörün kapasitesi değişir. Kondansatörün kapasitesi ile beraber alternatif akıma gösterdiği direnç de değişir. İşte bu prensipten hareketle kapasitif basınç sensörleri üretilmiştir.

Şekil a’da esnek plakalı bir kapasitif sensör gösterilmiştir. Plakanın biri sabit diğeri esnektir. Esnek plakaya bir basınç uygulandığında basınçla orantılı olarak kondansatörün kapasitesi ve kapasitif reaktansı (kondansatörün AA’a karşı direnci) değişecektir. Bu direnç değişimi ile orantılı olarak basınç büyüklüğünü tespit edebiliriz.

Şekil 2.1 Kapasitif basınç ölçme sensörleri

Diğer şekillerde de kondansatör plakalarının uzaklaşıp yaklaşması gösterilmiştir. Az önce bahsettiğimiz gibi plakaların uzaklığı da kondansatörün AA direncini değiştirdiğinden bu direnç değişimi ile hareketin miktarını bulabiliriz.

2.2

Load Cell (Yük Hücresi) Basınç Sensörleri

Şekil 2.2 Load cell’in iç yapısı

Yük hücresi (load cell) daha çok elektronik terazilerin yapımında kullanılan basınç sensörüdür. Asıl çalışma prensibi strain gage gibidir. Yukarıda 4 noktadan ölçme yapan bir yük hücresi görülmektedir. Tek noktadan ya da iki noktadan ölçüm yapanları da bulunmaktadır. Şekil 4.6’da A, B, C, D noktalarındaki strain gagelerin dirençleri basınca bağlı olarak değişir. Bu değişim ile orantılı olarak da basınç miktarını tespit edebiliriz.

Şekil 2.3 Load cell örnekleri

2.3

Piezoelektrik Basınç Ölçme Sensörleri

Basıncın elektrik akımına dönüştürülme yollarından biri de piezoelektrik olayıdır. Piezoelektrik özellikli algılayıcılarda kuartz (quartz), roşel (rochelle) tuzu, baryum, turmalin gibi kristal yapılı maddeler kullanılır. Bu elemanlar üzerlerine gelen basınca göre küçük değerli bir elektrik gerilimi ve akımı üretir. Bu elektrik akımının değeri basıncın değeri ile doru orantılıdır. Piezoelektrik özellikli elemanlar hızlı tepki verdiklerinden ani basınç değişikliklerini ölçmede yaygın olarak kullanılır.

Piezoelektrik basınç algılayıcıları ile iç basınç, darbe, balistik ölçümler, patlama, içten yanmalı motorlarda, şok ve patlama dalgaları, yüksek şiddetli ses ve diğer akustik ve hidrolik prosesler gibi 0,001 psi'den 100 psi'ye kadar dinamik basınç ölçümleri yapılabilir.

Piezoelektronik Basınç Algılayıcılarının bazı Karakteristikleri aşağıdaki gibi özetlenebilir. Diyaframlar yüksek frekanslı ve rezonant olmayan darbe ve patlama dalgalarının

cevaplarını yüksek doğruluk ile ölçer.

ICP basınç Algılayıcıları kirli ortamlarda, sualtında, uzun standart koaksiyel kablolar yolu ile herhangi bir sinyal kaybına uğramadan ve parazit almadan sinyal gönderebilirler. Kuvarz basınç Algılayıcılarının dinamik çalışma aralığı çok geniştir. Bir piezoelektrik

kuvarz algılayıcının ölçme aralığına ulaşması için dar bantlı birçok gerilme ya da piezodirençli tip algılayıcı gerekecektir.

Çalışma sıcaklıkları yaklaşık -240 °C' dan 300 °C' a kadar geniş bir aralıktadır.

Dayanıklı ve rijit konstrüksiyonu sayesinde, şiddeti yerçekimi ivmesinin on binlerce katına ulaşan şok darbelerine ve titreşimlere dayanabilir.

Metrik ya da İngiliz ölçme sistemine göre konfigürasyon yapılabilir.

2.4

Strain Gage (Şekil Değişikliği) Sensörler

Temel olarak strain gageler esneyebilen bir tabaka üzerine ince bir telin veya şeridin çok kuvvetli bir yapıştırıcı ile yapıştırılmasından oluşmuştur. Üzerindeki basıncın etkisinden dolayı tabakanın esnemesi ile birlikte iletken şeridin de gerilerek uzamasına sebep olacaktır.Bu uzama esnasında telin boyu uzayarak kesiti azalacaktır. Bilindiği gibi iletkenlerin kesiti azaldıkça dirençleri artacağından uygulanan kuvvete bağlı olarak iletkenin direncinde değişme olacaktır. Bu direnç değişimine bağlı olarak uygulanan kuvvetin miktarını tespit edilebilir.

Şekil 2.5 Çeşitli strain gage tipleri

Şekil 2.7 Bisikletin sağlamlık testinde kullanılan strain gage

2.5

Basınç Sensörlerinin Endüstriyel Kullanımı

Basınç sensörleri için, farklı pazarlarda değişik önemler taşıyan pek çok uygulama vardır. Şekilde kimya endüstrisiyle ilgili bir kullanım görülmektedir.

Şekil 2.9 Mutlak Basınç

Şekil 2.10 Seviye ölçümü

Şekil 2.11 Akış Ölçümü

Örnekler çoğaltılabilir. Bir dizi sensör ve ölçüm aleti fonksiyonları dışında pek çok farklı uygulamada kullanılabilir. Aşağıda, var olan sensör tipleri ve tipik uygulamalarla ilgili bir diyagram bulunmaktadır.

Günümüzde hala mekanik ürünler kullanılmaktadır. Örneğin BASF yılda 20.000 manometre kullanmaktadır. Otomasyonun yayılması halinde bunlar elektronik ürünlerle değiştirilecekler ve bu da büyük bir potansiyel olacaktır. İki karakteristik özellik vardır:

1. Mekanikler tamamen devre dışı bırakılamaz. Basınç, basınç sensörlerinin bazı parçalarında mekanik deformasyona yol açmaktadır. Değerlendirme ve sinyal koşullaması elektronik olarak yapılmaktadır.

2. Basınç sensörleri için anahtarlama noktasının ayarlanabilmesinin yanında o andaki akımın da görüntülenmesi istenir. Bu halde ikili sensör yerine bir ölçüm aleti kullanılır. Bu uygulama çeşitleri göz önüne alınırsa, en baştan itibaren tümünün sensörlerle değiştirilmesi mümkün değildir. Detaylı bir pazar araştırmasından sonra ifm öncelikle hidroliklerde kullanılmak üzere bir sensör tasarlamaya karar vermiştir.

2.5.1 Dinamik Basınç Algılayıcılarının Tipik Uygulama Alanları

İçten yanmalı motorlar Akış kaynaklı gürültüler Balistik ölçmeler

Kavitasyon Kompresörler Darbeler

Pompa ve valf dinamik davranışları Hidrolik ve pnömatik uygulamalar Su darbesi

Gaz ve buhar türbinleri

2.5.1.1 Genel Amaçlı Kuvarz Basınç Algılayıcıları (General Purpose Quartz Pressure Sensors)

Bu algılayıcılar ile sıkıştırma, yanma, patlama, darbe, kavitasyon, pnömatik ve hidrolik basınçların ölçülmesi mümkündür.

Endüstriyel pompa basıncı izlenmesi Hidrolik ve pnömatik basınç hattı izlenmesi Akış kaynaklı titreşimler

Darbeler, dalgalanmalar, su darbesi, kavitasyon

2.5.1.2 Yüksek Hassasiyetli Basınç Algılayıcıları (High Sensitivity Pressure Sensors) Bu bölümdeki tüm algılayıcılar, akustik, türbülans ve yüksek yoğunluklu ölçmeler için mikrofonlar ve basınç algılayıcılar. titreşim hassasiyetini azaltmak üzere ivme kompensasyonu elemanları ile donatılmıştır.

Akustik Türbülans, Yüksek şiddetli ses, Uçuş testleri, Valf dinamiği

2.5.1.3 Yüksek Frekans Şok/Dalga/Patlama Basınç Algılayıcıları (High Frequency Shock Wave/Blast/Explosion Pressure Sense)

Bu tip basınç Algılayıcıları seramik ya da turmalin duyaç elemanlara sahip çok yüksek frekansları ölçmek için tasarlanmaktadır. şok dalgaları, yanma, patlama ölçümleri; yörünge hızı tespiti, açık alan ve sualtı patlatma testleri tipik kullanım alanlarıdır.Tüm bu uygulamalar yüksek frekans cevabı ve dayanıklılık gerektirmektedir.

2.5.1.4 Balistik Basınç Algılayıcıları (Ballistic Pressure Sensors)

Bu algılayıcılar cephane ve silah testlerinde, patlayıcı testlerinde, silahlardaki geri tepmenin ölçüldüğü testlerde ve çok yüksek frekanslı patlamaların testinde kullanılan çok dayanıklı basınç ölçerlerdir.

2.5.1.5 İçten Yanmalı Motorlar İçin Basınç Algılayıcıları (Engine combustion Pressure Sensors)

Bu tip basınç Algılayıcıları ile motordaki yanma olayının inceleyenmesi mümkündür Yanma sürecinin izlenmesi, sıkışma, vuruntunun izlenmesi, termodinamik analizler ve tepe basıncının izlenmesi tipik uygulama alanlarıdır.

2.5.1.6 Yüksek Sıcaklık ve Çok Düşük Sıcaklık Basınç Algılayıcıları (High Temperature and Cryogenic Pressure Sensors)

Bu tip basınç Algılayıcıları reaktörlerdeki, kompresörlerdeki, motorlardaki, türbinlerdeki, ısı değiştiricilerindeki, buhar borularındaki ve yanma odalarındaki dinamik basınçları ölçmektedir. Çok düşük sıcaklık (cryogenic) basınç Algılayıcılarının rijid yapıları şoklara ve aşırı yüklenmelere karşı dayanıklıdır. İçerdiği özel düşük sıcaklık mikroelektronik elemanlar ile gaz ve akışkan dinamiğinde, akışkan dengesizliklerinin ölçülmesinde, darbelerin ve akış kaynaklı gürültülerin izlenmesinde kullanılmaktadır.

2.5.1.7 Minyatür Basınç Algılayıcıları (Miniature Pressure Sensors)

Bu alt gruptaki algılayıcılar sınırlı monte alanının olduğu ya da diyafram çapının kritik olduğu uygulamalarda kullanılmaktadır. Isıl dengenin olduğu akışkan dinamiği uygulamalarında kullanılırlar.

2.5.1.8 Roket Motoru Basınç Algılayıcıları (Rocket Motor Pressure Sensors)

Bu algılayıcılar roket motorunun çıkışındaki ısıl akış kaynaklı dinamik basınçların ölçülmesi amacı ile özel olarak üretilmiştir. Soğuk helyum gazı akışı kullanılarak algılayıcı

2.5.2 Basınç nedir?

Fiziksel tanım: Genel tanımı “alan başına düşen kuvvet” tir.

(1) P = F A P [Pa] : basınç F [N] : kuvvet A [m²] : alan

F ‘ nin yönü vardır (kuvvet bir vektördür). Basıncın ise yönü yoktur, skaler büyüklüktür.

Bu sonuç, basınç sensörü uygulamaları için önemlidir: Basınç sensörünün montaj pozisyonu bile önemli değildir. Sensörün, basıncı tespit etmek için konteynerin dibine yüzü yukarı dönük yerleştirilmesi şart değildir (Şekil 3.4). Bir başka önemli nokta ise toplam basınçtır; örneğin açık konteynerin dibinde bulunan komponentler, yerçekimi ve hava basıncı toplanarak kolayca bulunabilir.

F vektörken P değildir ve hesaplar için bir formül olmalıdır.

(2) F = P A P [Pa] : basınç F [N] : kuvvet A [m²] : alan

Alan bir vektör olarak tanımlanmıştır. Alan vektörü alana diktir. (2) denklemi düz yüzeyler ve sabit basınçlar içindir. (“küçük” sensörler için sorun değildir.)

Şekil 2.12 Konteynerdeki basınç çeperlere dik bir kuvvet uygular.

Bu basit bilgi basıncın nasıl ölçüldüğünü gösterir. Ortama koyulacak bir sensörle ölçüm yapılabilir. Eğer bu kuvvet mekanik deformasyona sebep oluyorsa basınç lineer olarak ölçülebilir. Elektronik ürünlerde uzunluktaki değişim elektrik sinyallerine dönüştürülebilir.

Basınç kuvvet mekanik deformasyon uzunluktaki değişim

Piston basit bir ölçüm aleti olabilir. Bir tarafta ölçülecek basınç, diğer tarafta da bir yay. Yay basınca göre az veya çok sıkışır. Basınç yayın boyuna göre ölçülür. Hidroliklerde sistem basıncının görüntülenmesi için kullanılan mekanik piston basınç switchleri bu prensibe göre

Şekil 2.13

Şu da görülür ki kuvvet bileşenini alana dik almak önemlidir. Eğer, örneğin Şekil 5’ teki gibi, piston kolu pistona belli bir açıyla monte edilirse, yay sadece dik yönde değil paralel yönde de deformasyon gösterecektir. Eğer sadece dik yönde ölçüm yapılıyorsa bir ölçüm hatası oluşacaktır. Aynı problem, kuvvet bir dişli yardımıyla iletildiğinde de ortaya çıkar. Modern ekipmanlarla bu problemin önüne geçilmiştir.

Şekil 2.14

2.5.3 Birimler

SI birimleri m, kg ve sn’ dir. Basınç gibi birimler de bunların türevleridir. Almanya’ da bu birimler DIN 1314 standardına dahildir. Basınç birimi:

2 1 1 1 m N Pa Pascal

Hava durumu tahmini için kullanılan birim ise: Pa

hPa l

Hectopasca 1 100

1

Örnek:

70 kg ’ lık bir cismin 1 cm² ‘ lik alanda oluşturduğu basınç ne kadardır? (1) denklemine göre:

Pa Bar m kg s m P 7 106 70 10 70 10 2 4 2 (NOT: Kuvvet (ağırlık) de yerçekimine göre “kütle * yerçekimi ivmesi” dir. Bu ve bundan sonraki örneklerde yerçekimi ivmesi yuvarlatılmış, 9,81 2

s m değil, 2 10 s m olarak alınmıştır.)

Bazen farklı birimler de gerekebilir.

At atm mWS mmHg Torr psi Pa hPa

980,7 1013,3 98,07 1,333 1,333 0,689 10-² 1 mbar

Kısaltmalar:

At : Teknik atmosfer atm : Fiziksel atmosfer mWS : Metre su yüksekliği mmHg : Milimetre civa

psi : İnç kareye düşen pound (Resmi dili İngilizce olan ülkeler tarafından kullanılır.) Eskiden kullanılan birimler, at veya atm, atmosfer basıncına dayanıyordu. (atü de atmosferin üstündeki basınçtı). Pek çok teknik uygulamada basıncı atmosfer basıncı olarak almak iyidir.

1 at = 0 atü 0.9 at = - 0.1 atü 1 at = 980,7 mbar

mWs ve mmHg birimleri ise kullanılan ölçüm aletlerinden elde edilmiştir. Eğer bir ucu kapalı bir ucu açık ve içi su dolu U şekilli bir tüp kullanılıyorsa, açık uçtan hava basıncı uygulanıyorsa kollardaki seviye farkı ölçülen hava basıncını mWs biriminde verir. Bu tür ölçüm aletleri genelde düşük basınç tespitleri için kullanılırdı.

Eğer tüp cıvayla doluysa ve bir ucu kapalıysa vakum elde ederiz (cıvanın buhar basıncı hariç). Tüpün diğer ucu açıksa, kollardaki seviye farkı atmosfer basıncını mmHg biriminde verir. Bu tür cıva barometreleri hala bulunmaktadır. Hassas ölçüler için kullanılırlar. Endüstriyel uygulamalar için zehirli cıva büyük bir sorundur. Sağlık alanında, kan basıncını ölçmek için cıva manometreleri hala kullanılmaktadır.

Şekil 2.16

2.5.4 Basınç tipleri

Yukarıdaki örnekler gösteriyor ki; basınç ölçümü genelde bağıl basıncın ölçülmesi demektir. Ölçüm aleti Şekil 2.16’ da gösterilen suyla dolu U-şekilli tüp gibi diferansiyel bir basınç alır. Basınçlar p1 ve p2 olarak adlandırılabilir.

p1 ve p2 herhangi bir değere sahip p2 sabit referans basıncı Ayrım:

İki yönlü diferansiyel basınç

(ayrıca Vented Gauge (oluklu ölçü, VG)

özel durum: p2 = hava basıncı Ayrımlar:

bağıl basınç

aşırı basınç(pozitif veya negatif)

Ayrım:

tek yönlü diferansiyel basınç

(ayrıca Sealed Gauge (mühürlü ölçü, SG)

özel durum: p2 = 0 (vakum) Ayrımlar:

Mutlak basınç

Basınç altı terimi kullanılmaz. Elektriksel basınç göstergeleri için olan DIN 10 086 standardı bunu “negatif aşırı basınç” olarak belirtir.

2.5.5 Kanunlar

2.5.5.1 Karakteristik özellikler

Basınç sıvı ve gazlar için tanımlanan fiziksel bir büyüklüktür. Sıvı ve gazların aralarındaki fark şu karakteristiğe bağlıdır:

2.5.5.1.1 Sıkışabilen

Hacim ve yoğunluk basınca bağlıdır. Gazlar için bu önemlidir. Aşağıdaki kanunlarda aralarındaki ilişki karışıklaşacağı için bu hesaba katılmayacaktır.

2.5.5.1.2 Sıkışmayan

Su veya hidrolik yağ gibi sıvılar hemen hemen hiç sıkışmazlar, hacim basınca bağlı değildir. Bunu belirlemek için hidrostatikte olduğu gibi “hidro” öneki kullanılır.

2.5.5.2 Ayrımlar

Aşağıdaki birkaç terimin kullanıldığı bazı olaylar diğerlerinden ayrılır:

2.5.5.2.1 Statik

Bu terim, kuvvetlerin dengede olduğu, hiçbir hareketin olmadığı özel bir durumu anlatır. Bu demektir ki; basınç farkı oluşmadığı gibi akış bile yoktur.

Akışın olduğu bir ortam için şunlar önemlidir:

2.5.5.2.2 Durağan akış

Eğer ortamda üniform bir akış varsa, yani akış hızı her zaman için sabitse bu akışa durağan akış denir. Bu demek değildir ki akış her noktada aynı hızdadır. Durağan akış halinde, örneğin bir tüpte, merkezdeki hız duvarlardakinden daha fazla olacaktır.

Durağan olmayan durumlarda ise örneğin bir girdap oluşumunda veya bir valfin açılmasından sonra olan proseste, hesap yapmak oldukça zordur ve burada konu edilmeyecektir.

2.5.5.2.3 Laminer akış

Bu terim girdaplı olmayan akışları ifade eder. Bu akış, birbirinden farklı hızlarda akan ve birbirlerini geçen ince tabakalar olarak düşünülebilir.

2.5.5.2.4 Sürtünme

İç çeperlerdeki sürtünmeyle, partiküllerin birbirleriyle aralarında olan sürtünme farklıdır. Laminer akışta bu, ince tabakaların birbirleriyle sürtünmesidir. Bunun için geçerli parametre ortamın viskozitesidir.

Sürtünme kuvvetlerinin akışa etkisinin ölçülmesi de kolay değildir ve şu parametrelere dayanır: Duvarın sertliği

Akış hızı Hız profili Yoğunluk Viskozite

3. DENGE VE EĞİM SENSÖRLERİ (CIVALI SENSÖRLER)

Bazı otomasyon sistemlerinde ya da robot projelerinde eğimin algılanması gerekebilir. Bu durumlarda eğimi algılayabilmek için içlerinde civa damlacığı ya da metal bilye bulunan eğim sensörleri kullanılır. Bu sensörler bulundukları konuma göre içlerindeki civa damlacığının ya da metal bilyenin sensör içerisindeki anahtarları açması ya da kapamasıyla çalışır. Bu çalışma şekli şemada basitçe gösterilmiştir.

Madde III.

TEMASSIZ ALGILAYICILAR

1. TERMAL SENSÖRLER (ISI SENSÖRLERİ)

Ortamdaki ısı değişimini algılamamıza yarayan cihazlara ısı veya sıcaklık sensörleri denir. Birçok maddenin elektriksel direnci sıcaklıkla değişmektedir. Sıcaklığa karşı hassas olan maddeler kullanılarak sıcaklık kontrolü ve sıcaklık ölçümü yapılır. Sıcaklık ile direnci değişen elektronik malzemelere; term (sıcaklık), rezistör (direnç), kelimelerinin birleşimi olan termistör denir. Termistörler genellikle yarı iletken malzemelerden imal edilmektedir. Termistör yapımında çoğunlukla oksitlenmiş manganez, nikel, bakır veya kobaltın karışımı kullanılır. Termistörler ikiye ayrılır sıcaklıkla direnci artan termistöre PTC, sıcaklıkla direnci azalan elemana da NTC denir.

Sıcaklık en sık ölçülen çevresel değerdir. Çünkü fiziksel, elektronik, kimyasal, mekanik ve biyolojik tüm sistemler sıcaklıktan etkilenir. Bu nedenle kontrol sistemlerinde sıcaklığın ölçülmesi ve belli değerlerde tutulması önemlidir. En çok kullanılan sıcaklık sensörleri: dirençsel sıcaklık sensörleri (RTD- Resistance Temperature Detector), ısıl çiftler (termokupl - thermocouple), termistörler (NTC) ve entegre devre sıcaklık sensörleridir (IC - LM35, LM134, LM56, LM75... vb.).

1.1

Dirençsel sıcaklık sensörleri (RTD)

Bir metalin direncinin sıcaklık ile artması dirençsel sıcaklık sensörü RTD lerin temelidir. Metal iletkenlerden yapılmış olan elemanların dirençleri sıcaklık ile doğru orantılıdır. (PTC). Alaşım ve yarıiletkenlerde ise durum farklıdır. Pek çok yarıiletkenin direnci sıcaklık ile ters orantılıdır. RTD lerin dirençleri ne kadar yüksekse sistemdeki hata payı da o kadar düşük olacaktır. Demir, platin, nikel, 0.7 nikel-0.3 demir ve bakır gibi maddeler RTD imalatında en çok kullanılan maddelerdir. Bu malzemeler içerisinde en doğrusal sonuçları veren ve en ideal olanı platindir. RTD’ler hassas sıcaklık algılayıcılardır. Hassaslık, uzun süreli elektriksel direnç kararlılığı, eleman doğrusallığı ve tekrarlanabilirliği gibi özellikler isteyen uygulamalarda kullanılırlar. Çok geniş bir sıcakılık aralığında ölçüm alabilirler (Bazı platin algılayıcılar -164 C ; +650 C arasında çalışabilir).

RTD'lerde bulunan algılama elemanı genellikle bir platin tel sargısı veya seramiğe uygulanmış ince bir metalik tabakadır. Platin RTD'lerin direnç değerleri, tel sarımlı laboratuar RTD'lerinde 10 ohm'dan, ince plakalı RTD'lerde birkaç bin ohm'a kadar değişmektedir. En çok bilinen değer 0°C'ta 100 ohm'dur (PT100). RTD'ler 0 °C'taki direnç değerleri ve kullanılan elemente göre adlandırılmıştır. (PT100, PT1000...).

RTD kendinden beslemeli bir aygıt değildir ve RTD üzerinden geçen akım da ısınmaya yol açacağından sistemde hatalara neden olabilir. Bu hataları en aza indirgenmesi ve doğru ölçümün yapılabilmesi için mümkün olan en küçük uyarma akımı kullanılmalıdır.

Günümüzde 0.0025 C kararlılığa sahip hassas termometre üretilebilmektedir. Endüstriyel modeller yılda (<0.1 C) civarında kayma gösterebilirler. Platin ve bakır elemanlara sahip RTD'ler T/Clara ve pekçok termistöre göre daha doğrusal bir davranış gösterirler. T/C'dan farklı olarak bir RTD cihaz bağlantıları için bakır kullanır ve dolayısıyla "cold junction compensation" gerektirmez. Bu da sistem maliyetinin düşmesini sağlar. RTD nin dezavantajları ise, daha yavaş tepki, şok ve vibrasyona duyarlılık, sıcaklık değişimlerinde küçük direnç değişimi (düşük duyarlılık), ve düşük taban direncidir. Bu sorunu üstesinden gelebilmek için 3 veya 4-kablolu devreler kullanılır. Bu yöntem sıcaklığa bağlı direnç değişimlerini ölçmede bir çeşit köprü devresi etkisi yaratır. Tel uzunluğuna bağlı hatalar da en aza indirilir; çünük direnç

cihazındaki sinyal koşullama devresine bağlıdır. Nokta ölçümler genel olarak rağbet görse de hatalara sebep olmaktadır. RTD'ler geniş bir alana yayılarak pekçok noktadan ölçüm alabilirler ve bunların ortalamasını vererek dah az hatalı sonuçlar eldesini sağlarlar. T/C'larla bunun uygulanması pek mümkün değildir. RTD üzerindeki gerilim düşüşü T/C çıktısından çok daha kuvvetli bir işaret üretir.

1.1.1 PTC (Positive Temperature Coefficient)

Bulunduğu ortamın veya temas ettiği yüzeyin sıcaklığı arttıkça elektriksel direnci artan devre elemanıdır.

PTC’ler 60 ºC ile +150 ºC arasındaki sıcaklıklar da kararlı bir şekilde çalışır. Daha çok elektrik motorlarını fazla ısınmaya karşı korumak için tasarlanan devrelerde kullanılır. Ayrıca ısı seviyesini belirli bir değer aralığında tutulması gereken tüm işlemlerde kullanılabilir.

1.1.2 NTC (Negative Temperature Coefficient)

Bulunduğu ortamın veya temas ettiği yüzeyin sıcaklığı arttıkça elektriksel direnci azalan devre elemanıdır.

NTC’ler - 300 Cº ile +50 Cº arasındaki sıcaklıklar da kararlı bir şekilde çalışırlar. Daha çok elektronik termometrelerde, arabaların radyatörlerin de, amplifikatörlerin çıkış güç katlarında, ısı denetimli havyalarda kullanılırlar.

1.2

Termistörler

Termistörler, RTD ler gibi termistörler de sıcaklığa duyarlı dirençlerdir ancak RTD lerden daha yüksek dirence sahiptirler ve bu da onları daha hassas yapan bir özelliktir. Çünkü yüksek dirençlerinden dolayı bağlantı uçlarının dirençlerinden kaynaklanan ölçüm hatası RTD'lerinkinden çok daha küçük olur. Sonuç olarak termistörler RTD ler ile ölçülemeyecek küçük sıcaklık değişimlerini ölçmek için kullanılabilir.

Termistörler yarı iletken maddelerden yapılıdırlar ve yarıiletken maddelerin dirençleri sıcaklık ile ters orantılıdır (NTC).

Termistörlerin sıcaklık değişimlerine cevap verme hızı RTD lerden daha fazladır. Fiziksel boyutları küçüktür. Nokta tipi algılayıcılar için boyutları bir iğne ucu kadar olabilir. Termistörler kullanıldıkça daha kararlı hale gelirler. Termistörün derecesine ve fiyatına bağlı olarak performansı düşük doğruluktan kaliteli RTD'lerle boy ölçüşebilecek yüksek doğruluğa kadar değişebilir. Termistörler bir işlem değişkeninin yarım veya bir dereceye kadar olan sıcaklık aralığındaki kontrolüne olanak tanırlar. Pekçok termistör RTD'lerden daha ucudur; ancak koruyucu kılıflarla bu fiyat aralığı daralır. Termistörlerin ana direnci binlerce ohm olabilir. Bu da aynı ölçüm akımı ile RTD'lerden daha büyük bir gerilim değişikliği sağlar; ve kablo direnci problemlerini ortadan kaldırır. Termistörlerle çalışırken akıma dikkat edilmelidir çünkü termistörler sıcaklığa RTD'lerden daha duyarlıdırlar. Yeni termistörlerden bazıları bunu engellemek için farklı bazı düzeneklere sahiptirler ancak fiyatları da ona göre yüksektir.

Bu avantajlarının yanı sıra algılayıcının kırılgan yapısı, kullanım aralığının birkaç yüz derece ile sınırlı olması ve üst sınır sıcaklıklarına yakın sıcaklıklara uzun süre maruz kaldıklarında yeniden kalibrasyon gerektirmeleri (yüksek sıcaklıklarda dekalibrasyon) gibi dezavantajları da vardır.

1.3

Isıl Çiftler (thermocouple, termokupl)

Bütün iletkenler ısıtıldıklarında içlerinde bulunan elektronlarda bir hareketlenme meydana gelir. Ancak bu hareketlenme çeşitli iletkenler arasında farklılık göstermektedir. Doğru alaşım seçimi ile ölçülebilir ve kestirilebilir bir sıcaklık–gerilim ilişkisi elde edilir. Bu maddenin ayırt edici özelliklerinden biridir. İletkenlerin bu farklarından yararlanarak sıcaklık ölçümü yapılabilir. Thomas Seebeck tarafından 1821 yılında icat edilen ısıl çiftler (termokupl), iki farklı iletkenin birer uçları birbirine kaynak edilerek ya da sıkıca birbirine bağlanarak elde edilir. Seebeck Etkisi olarak adlandırılan "Farklı iki iletken bir devre oluşturuyorsa ve devrenin iki noktası arasında bir sıcaklık farkı var ise bu devreden bir akım geçer" prensibini kullanır.

Boşta kalan uçlarına hassas bir voltmetre bağlandığında, birleştirilen uç ısıtılırsa, sıcaklıkla orantılı olarak voltmetrede mV‘lar mertebesinde bir DA gerilim elde edilir. Elde edilen gerilimin değeri kullanılan metallerin sıcaklığa verdiği tepki ile orantılıdır. Resimde de görülen J1 noktasına sıcak nokta ya da ölçüm eklemi, diğer noktaya ise soğuk nokta ya da referans noktası denir.

Thermocouple'larla ilgili en sık yanlış anlaşılan konulardan biri de gerilimin tam olarak nerede oluştuğudur. Çoğu kimse bu gerilimin iki metalin birleşim noktasında var olduğunu düşünür; ancak gerçekte çıkış gerilimi bimetal üzerinde uzunlamasına (sıcaklık değişimi yönünde) oluşur. Thermocouple ların ürettiği gerilim seçilen metallerin cihaz bağlantı noktasında var olan termoelektrik enerjilerinin farkıdır. Bu kestirilebilir gerilim gerçek işlem (Proses) sıcaklığıyla ilişkilendirilebilir.

Bu tip bir T/C de tel haline getirilmiş metal alaşımlar yalıtım malzemesiyle kaplanır; bu malzeme thermocouple alaşımları arasında hem fiziksel hem de elektriksel yalıtım sağlar. Yalıtım malzemeleri 1260 C'a kadar olan sıcaklıklarda işlevlerini sürdürebilirler. Termocouple'lar kısa dönemli ölçümler için ekonomiktir.

Termokupllar -200 ºC ile +2300 ºC arasında çalışabildiklerinden endüstride en çok tercih edilen ısı kontrol elemanlarıdır. Genellikle endüstri tesislerindeki yüksek sıcaklıkta çalışan kazanların ısı kontrolünde kullanılır. T/C lar özellikle minyatür algılayıcı tasarımları için de idealdir. Basit yapıları olumsuz ortam koşullarına (aşırı şok, vibrasyon gibi) dayanıklı olmalarını sağlar. Thermocouple'lar sıcaklık değişimlerine ani değişiklik göstermek üzere küçük boyutlarda düzenlenebilirler. T/C'lar pekçok şekil ve boyutta olabilirler. Yalıtımlı en çok kullanılan tiptir.

Sıcaklık farkı, Seebeck etkisi adı verilen sıcaklık farkıyla orantılı bir elektromotor kuvveti oluşturur ve soğuk nokta uçlarında milivolt seviyesinde bir gerilime yol açar. Bu olay ısıl çiftlerin çalışma mantığıdır. Ayrıca termokupullar gerilim ürettikleri için aktif transdüserlerdir. PTC ve NTC ise pasif transdüserlerdir. Çıkış gerilimleri çok düşük olduğundan, daha çok çıkışına bir gerilim yükseltici bağlanarak kullanılır.

En çok kullanılan ısıl çift tipleri ise şöyledir:

Tip Malzemeler Normal Değer Aralığı

J Demir-Konstantan -200 °C ile 1190 °C arası T Bakır-Konstantan -260 °C ile 390 °C arası K Kromel-Alumel -260 °C ile 1370 °C arası E Kromel-Konstantan -260 °C ile 990 °C arası S %90 Platin + %10 rodyum-platin -40 °C ile 1760 °C arası R %87 Platin + %13 rodyum-platin -40 °C ile 1760 °C arası B %70 Platin + %30 Rh-platin 0 °C ile 1810 °C arası N Nikrosil-Nisil -260 °C ile 1290 °C arası Isıl çiftlerde en çok kullanılan alaşımlar;

constantan (bakır-nikel), chromel (nikel-krom), alumel (nikel-alüminyum), nikrosil (nikel-krom-silisyum) nisil (nikel-silisyum).

1.4

Entegre devre sıcaklık sensörleri

Yarı iletken entegre devrelerin gelişmesi ile tümdevre sıcaklık sensörleri ortaya çıkmıştır. Germanyum ve silisyum içerisine karıştırılan kristaller ile üretilen sıcaklık sensörleri kullanılmaktadır.

Germanyum kristal malzemelerin dirençleri sıcaklık ile ters orantılıdır. Silisyum kristal malzemelerin dirençleri ise sıcaklıkla doğru orantılıdır. Germanyum silisyum malzemelerin sıcaklık sensörü olarak çalışma mantığı; normal germanyum silisyum PN birleşmeli diyotlarda oluşan nötr bölgenin sıcaklık arttırılarak aşılması sonucu bu bölgeden akım geçmesinin sağlanmasıdır. Sıcaklık arttıkça bu bölgeden geçen akım da artar.

Bu ilkeye göre çalışan yarı iletken sıcaklık sensörleri ( LMXXX ) ; sıcaklığa bağlı gerilim üreten ve sıcaklığa bağlı akım üretenler olmak üzere iki tiptir. Sıcaklığa bağlı gerilim üreten sensörler LM135 - LM235 - LM335 ( Kelvin ), LM35 - LM45 ( Celcius ), LM34 ( Fahrenheit ) gibi sensörlerdir. Bu sensörler kırılma gerilimi sıcaklıkla orantılı olan bir zener diyot gibi çalışan monolitik sıcaklık sensörleridir. Sıcaklığa bağlı akım üreten sensörler ise LM134 , LM234, LM334 sensörleridir. Bu sensörlerin akım çıkışları sıcaklık ile orantılıdır. Bu sensörlerin hassaslıkları bir dış direnç kullanımı ile ayarlanabilir. Hassasiyetleri 1 µA / °C ile 3 µA / °C arasında değişir

2. MANYETİK ALGILAYICILAR

Bir tel bobin haline getirilip içinden akım geçirilirse, bu bobinin içinde ve çevresinde manyetik alan oluşur. Bu manyetik alan gözle görülmez. Ancak bu bobinin içerisindeki nüvenin hareketi ve bobinin çevresinden yaklaştırılan metaller bobinin indüktansını değiştirir. İşte bu prensipten hareketle manyetik sensörler geliştirilmiştir. Bu sensörler genellikle güvenlik gerektiren yerlerde kullanılır.

İçinden akım geçen bir bobinin çevresinde manyetik alan oluşur. Bu manyetik alanın içine metal bir cisim girerse bu bobinin indüktansı değişir. Bu indüktans değişimi sensörün içinde bulunan devrenin dengesini bozar. Sensörün içinde bulunan ölçüm yapan devre sayesinde metalin yaklaştığını ve ne kadar yakın olduğunu tespit edebiliriz.

Şekil 2.1 İçinden bir akım geçen bobinin çevresinde manyetik alan oluşur.

Manyetik sensör ve transdüserler, günlük hayatta daha çok güvenlik gerektiren yerlerde metallerin (silah, bıçak gibi) aranmasında, hazine arama dedektörlerinde kullanılır. Sanayide ise kumanda ve kontrol sistemlerinde, tıp elektroniğinde, fabrikalarda, otomatik kumanda kontrol uygulamalarında, yer değişimlerinin hassas olarak ölçülmesinde kullanılır.

2.1 Reed – Temassız Algılayıcılar

2.1.1 Çalışma şekli

Manyetik temassız algılayıcılar kalıcı mıknatısların ve elektromıknatısların oluşturdukları manyetik alanlara etkirler.

Reed-anahtarlarında ferromanyetik malzemeden yapılan (Fe-Ni karışımı, Fe=demir, Ni=nikel) kontak dilleri eritilerek cam bir pistona bağlanır. Pistonun içinde reaksiyona girmeyen ve yanmayan bir gaz (örneğin azot) bulunur.

Reed-temassız algılayıcının yakınına bir manyetik alan yaklaştığı zaman, kontak dilleri manyetiklenir. Manyetiklenen kontak dilleri birbirlerini çeker ve kontak kapanır.

2.1.2 Teknik özellikler

Aşağıdaki tabloda önemli teknik özellikler Reed-kontaklı bir temassız algılayıcı örnek alınarak gösterilmiştir.

Tablo 5 Reed-kontaklı temassız algılayıcıların teknik özellikleri

Reed – temassız algılayıcılarda, genellikle çalışma durumu göstergesi olarak kullanılan bir ışıklı diyot bulunur. Şekil 2.3'de iç ve dış devreler görülmektedir. Ön direnç ile bağlantılı olan ışıklı diyot aynı zamanda indüktif yükler için kullanılan koruma devresinin fonksiyonlarını yerine getirir.