5 BAB 2

TINJAUAN PUSTAKA

2.1 Proses Pengolahan Kelapa Sawit

Secara umum pengolahan kelapa sawit terbagi menjadi dua hasil akhir, yaitu pengolahan minyak kelapa sawit (CPO) dan pengolahan inti sawit (PKO). Pengolahan minyak kelapa sawit adalah untuk memperoleh minyak sawit yang berasal dari daging buah kelapa sawit, sedangkan pengolahan inti adalah untuk memperoleh inti sawit yang berasal dari biji kelapa sawit. Sebelum Tandan Buah Segar (TBS) masuk kedalam proses pengolahan, TBS terlebih dahulu ditimbang dan disortir. Proses penimbangan dilakukan di jembatan timbang yang berfungsi untuk mengetahui berat TBS tersebut. Setelah melakukan penimbangan, selanjutnya TBS tersebut dibawa ke Loading ramp untuk dilakukan sortasi TBS untuk menyortir buah antara yang baik dengan yang mentah dan udah busuk. Setelah disortir, TBS kemudian dibawa ke stasiun rebusan menggunakan lori untuk Horizontal sterilizer dan menggunakan scrapper jika menggunakkan Vertical sterilizer

(Naibaho, 2018).

Setelah direbus didalam sterilizer, Tandan Buah Rebus (TBR) kemudian dibawa menuju stasiun pemipilan untuk memisahkan antara tandan dengan berondolan. Tandan yang sudah terpipil dari berondolannya kemudian akan dibawa menggunakan Empty bunch conveyor, yang kemudian akan menuju Empty bunch hopper. Berondolan yang terpipil tersebut kemudian menuju stasiun press,Berondolan tersebut dilumat menggunakan mesin digester agar proses press berondolan akan lebih mudah. Setelah pelumatan berondolan yang sudah dilumat kemudian tersebut akan diperas sehingga akan terpisah antara Cake (campuran antara serat dan nut sawit) dan Crude oil (minyak kasar sawit) (Naibaho, 2018).

6

Cake yang berasal dari screw press akan menuju Cake Breaker Conveyor (CBC). Disini cake tersebut akan digemburkan sehingga serat yang lengket akan terpisah dari biji. Kemudian biji yang sudah terpisah antar serabut dan biji akan dipisahkan menggunakan depericarper, biji akan kebawah menuju Nut polishing drum dan serabut akan menuju boiler sebagai bahan bakar. Biji yang di polishing drum akan dihaluskan kembali dari serat yang masih melengket. Setelah dari Nut polishing drum, maka nutt ersebut akan dipecahkan menggunakan Ripple Mill. Dari Ripple Mill akan terpisah antara cangkang dan inti sawit. Cangkang akan dipisahkan yang kemudian akan menjadi bahan bakar boiler sedangkan inti sawit yang telah dipisahkan akan dipisahkan antar cangkang di Light Tenera Dust Separator dan Claybath/Hydrocyclone dan dikeringkan di Kernel Dryer dan dikumpulkan di Kernel Storage (Naibaho, 2018).

Crude Oil yang berasal dari Screw press kemudian akan dibersihkan pertama di Sand trap tank, untuk memisahkan antara crude oil dengan pasir-pasir dengan cara sedimentasi. Kemudian crude oil tersebut akan menuju Vibro sparator yang akan memisahkan antara crude oil dengan sludge yang masih melekat dengan crude oil. Setelah itu, crude oil akan disedimentasikan kembali dengan crude oil tank untuk memisahkan antara crude oil dengan kotoran. Dari crude oil tank, minyak akan dipompakan menuju Vertical Continuous Tank. Di alat ini minyak akan disedimentasikan kembali sehingga akan terpisah antara minyak, sludge dan non oil solid. Minyak dari Vertical Continuous Tank kemudian akan menuju oil tank, di alat ini minyak akan dimurnikan kembali dengan cara sedimentasi. Setelah dari oil tank, minyak sawit menuju oil purifier, untuk memisahkan minyak sawit dengan air dengan cara sentrifugal. Kemudian minyak sawit dari oil purifier akan dipompakan menuju vacuum dryer, untuk meminimalisasi air dalam minyak dengan cara kehampaan udara. Setelah dari vacuum dryer maka minyak sawit tersebut akan di kumpulkan didalam tangki timbun (Storage Tank) sedangkan sludge dari Vertical Continuous Tank akan menuju Sludge Tank. Di alat ini sludge

7

akan terpisah antara minyak dan sludge, minyak akan menuju Vertical Continuous Tank sedangkan sludge tersebut kemudian akan dipisahkan lagi di sludge separator dengan cara sentrifugal, sehingga akan terpisah antara minyak dan sludge. Minyak akan menuju Vertical Continuous Tank sedangkan sludge akan menuju fatfit yang selanjutnya akan menuju ke kolam limbah (Naibaho, 2018).

2.2 Boiler

Ketel uap atau boiler adalah bejana bertekanan penghasil uap dalam suatu pabrik kelapa sawit yang diibaratkan sebagai jantung pabrik. Hal ini disebabkan karena uap yang dihasilkan boiler merupakan sumber energi potensial uap untuk menggerakkan turbin dan kebutuhan proses yang diperlukan pabrik.

Gambar 2.1 Boiler (Sumber : Naibaho, 2018)

Boiler bekerja mengkonversikan panas yang dihasilkan bahan bakar kedalam bentuk uap yang mengandung enthalpy, yang kemudian digunakan untuk menggerakkan turbin uap (Effendy, 2013).

Boiler pada dasarnya terdiri dari bumbung atau drum yang tertutup pada ujung dan pangkalnya, dimana pada bagian dalam drum terdapat pipa-pipa yang berfungsi untuk mengalirkan air atau gas panas (Effendy, 2013).

8

Steam pada suatu pabrik kelapa sawit merupakan suatu sumber utama yang dibutuhkan untuk proses pengolahan buah kelapa sawit, dan juga digunakan sebagai kebutuhan pembangkit tenaga listrik guna menggerakkan peralatan dalam pabrik. Untuk memenuhi ke butuhan tersebut dipilih sistem seri dengan sistem bypass, dimana steam yang dihasilkan boiler dipakai untuk menggerakkan turbin dan sebagian dipakai untuk proses pengolahan buah kelapa sawit (Panjaitan, 2018).

Komponen instrumentasi boiler adalah alat yang digunakan untuk mendeteksi, mengukur dan pengendalian dalam suatu sistem. Boiler tersusun dari berbagai macam komponen dengan fungsinya masing-masing, yaitu (Effendy, 2013). : 1. Blowdown valve

Blowdown adalah pembuangan steam yang difungsikan untuk menjaga purity steam sebelum dirubah menjadi superheated steam, hal ini dimaksudkan agar kualitas steam superheated yang masuk ke dalam turbin sesuai dengan kebutuhan turbin sehingga tidak mengganggu material penyusun turbin. Selain itu, blowdown juga berfungsi untuk membuang endapan yang tidak terlarut Total Dissolved Solids (TDS) yang melebihi ambang batas yang telah ditetapkan serta untuk membuang kelebihan air yang berada di dalam water drum. Pola perlakuan blowdown lebih baik dengan frekuensi yang tinggi dari pada dilakukan dengan periode lama untuk sekali blowdown (Effendy, 2013). Pengaturan kuantitas flow steam yang dikeluarkan melalui blowdown tergantung dari pola pengoperasiannya, pada bagian pembangkit pembuangan blowdown steam dilakukan secara otomatis yaitu dengan memanfaatkan sinyal dari sensor TDS di dalam boiler drum untuk membuka blowdown valve. Hal ini sangat efektif karena steam yang dibuang sesuai dengan jumlah TDS yang terdeteksi sehingga dapat menghemat biaya produksi (Effendy, 2013).

2. Pompa Dearator

Dearator adalah alat pemanas air umpan boiler yang berfungsi untuk menghilangkan gas seperti oksigen, carbon dioksida, dan ammonia yang

9

terlarut dalam air. Dearator dilengkapi dengan pipa injeksi steam dengan temperatur air mencapai 90 sampai 100 , yang menyebabkan air akan terbebas dari gas O2 dan CO2 dan keluar dari dearator sehingga bisa di suplai ke steam drum (Effendy, 2013).

3. Distribusi Conveyor

Conveyor adalah suatu sistem mekanik yang berfungsi untuk memindahkan barang dari satu tempat ke tempat lain. Conveyor banyak dipakai di industri sebagai alat transportasi barang yang jumlahnya sangat banyak dan berkelanjutan (Effendy, 2013).

Distribusi Conveyor merupakan suatu jenis conveyor yang digunakan untuk mengangkut bahan padat maupun serabut. Alat ini pada dasarnya terbuat dari pisau yang terpilin mengelilingi sumbu sehingga berbentuk sekrup. Distributor Conveyor ini berfungsi sebagai alat pengangkut dan membagi bahan bakar kedalam ruang pembakaran (Effendy, 2013).

4. Electrical Pump

Electrical Pump adalah alat yang berfungsi untuk menyuplai air umpan boiler ke steam drum yang digerakkan oleh tenaga listrik (Effendy, 2013).

5. Forced Draft Fan

Forced Draft Fan adalah alat yang berfungsi untuk menghasilkan udara yang digunakan untuk menyemburkan api pada proses pembakaran bahan bakar di dalam furnace sehingga menghasilkan proses pembakaran yang baik dengan tekanan tinggi 15 kw (Effendy, 2013).

6. Induced Draft Fan

Induced Draft Fan adalah alat yang berfungsi untuk untuk menyemburkan udara yang digunakan untuk mengatur penyempuran bahan bakar di dalam furnace (Effendy, 2013).

7. Manometer atau Pressure Gauge

Manometer atau pressure gauge berfungsi sebagai alat untuk menunjukkan besarnya tekanan steam didalam drum maupun pada superheater. Manometer

10

yang digunakan adalah jenis bourdon. Pada pemasangan manometer ini digunakan pipa angsa (symphon pipe) untuk menghindari kesalahan pengukuran karena tekanan dan temperatur tinggi yang langsung dihubungkan dengan manometer (Effendy, 2013).

8. Main Steam Valve

Main Steam Valve atau keran uap induk berfungsi sebagai alat untuk membuka dan menutup aliran steam yang akan digunakan untuk proses suplai steam ke bagian stasiun power plant untuk memutar turbin (Effendy, 2013).

9. Safety Valve

Safety valve berfungsi sebagai pengaman boiler yang akan bekerja bila terdapat tekanan lebih pada boiler atau tekanan pada boiler melebihi batas tekanan yang diijinkan. Valve ini terdiri dari dua jenis, yaitu valve pengaman uap basah dan valve pengaman uap kering. Safety valve ini dapat diatur sesuai dengan aspek maksimum yang telah ditentukan. Pada uap basah diatur pada tekanan 21 kg/cm2 sedangkan untuk valve pengaman uap kering diatur pada tekanan 20.5 kg/cm2 (Effendy, 2013).

10. Turbin Pump

Turbin Pump adalah alat yang berfungsi untuk menyuplai air umpan boiler ke steam drum yang digerakkan oleh steam (Effendy, 2013).

11. Water Level Gauge

Pada pengoperasian boiler sebagai peralatan utamanya harus ada alat pengukur ketinggian air didalam boiler yaitu water level gauge. Level air didalam steam drum harus dijaga agar tetap berada pada standar level air yang telah ditentukan. Tujuannya adalah untuk memudahkan pengontrolan ketinggian air dalam ketel selama boiler sedang beroperasi. Gelas penduga ini harus dicuci secara berkala untuk menghindari terjadinya penyumbatan yang membuat level air tidak dapat dibaca. Jenis water level gauge yang

dapat digunakan yaitu sight glass dengan mengetahui level air dari tabung kaca. Sight glass ini dilengkapi dengan alat pengontrol air otomatis yang akan

11

membunyikan bell dan menyalakan lampu merah pada waktu kekurangan air. Pada waktu kelebihan air bell juga akan berbunyi dan lampu hijau yang akan menyala (Effendy, 2013).

2.3 Stagnasi di Pabrik Kelapa Sawit

Stagnasi adalah keadaan terhentinya sebuah proses pengolahan di pabrik kelapa sawit yang disebabkan oleh hal-hal yang berupa material dan teknis.

Hal yang signifikan mengakibatkan stagnasi di pabrik kelapa sawit adalah kerusakan alat dan mesin pengolahan, dikarenakan kurangnya perawatan yang diberikan atau mungkin masa pakai alat sudah melebihi batas waktu pemakaiannya (Kamus Besar Bahasa Indonesia).

Stagnasi berakibat pada kerugian yang tinggi untuk perusahaan dimana pabrik kekurangan jam produksinya atau bahkan tidak dapat beroperasi sama sekali. Dalam ilmu maintenance stagnasi tidak memiliki standart norma stagnasi. Stagnasi juga dapat berpengaruh pada hasil produksi, menurunnya rendemen dan mutu Crude Palm Oil (CPO) (Marpaung, 2017).

2.4 Analisa Kegagalan (Failure Analysis)

Failure Analysis (Analisa Kegagalan) adalah suatu kegiatan yang ditujukan untuk mengetahui penyebab terjadinya kerusakan yang bersifat spesifik dari peralatan utama, peralatan pendukung, dan perlengkapan instalasi pabrik. Jenis Failure Analysis pada material dapat berupa patahan, retakan, atau korosi. Pada saat kegagalan terjadi maka diperlukan suatu teknik analisa untuk menentukan

12

penyebab yang terjadi berikut langkah pemecahan yang harus diambil (Satya dan Ari ,2018). Langkah utama dimodelkan untuk proses problem-solving berikut :

( Sumber : Mardjono ,2014 )

Gambar 2.2 Urutan problem-solving

1. Identifikasi : Menggambarkan kondisi aktual. Menentukan kekurangan yang terjadi dalam bentuk gejala atau indikator. Menentukan pengaruh pengukuran terhadap kekurangan yang terjadi.

2. Menentukan akar penyebab : Melakukan analisa terhadap masalah untuk mengidentifikasi penyebab-penyebabnya.

3. Menentukan tindakan korektif : Membuat daftar solusi untuk mengurangi dan mencegah terjadinya kembali masalah yang serupa. Menghasilkan

alternatif perbaikan dan merencanakan implementasi perbaikannya.

4. Validasi dan verifikasi tindakan korektif : Melakukan pengujian tindakan koreksi sebagai pilot studi. Mengukur efektivitas perubahan. Melakukan validasi terhadap perbaikan yang dilakukan. Melakukan verifikasi bahwa masalah telah diperbaiki dan memenuhi kepuasan pelanggan.

5. Standardisasi : Memasukkan tindakan koreksi ke dalam sistem dokumentasi standard perusahaan, organisasi, atau industri untuk mencegah terulangnya kembali kejadian serupa pada produk atau sistem.

13 2.5 Perawatan Alat dan Mesin (Maintenance)

Perawatan atau Maintenance merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikianlah pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga produksinya berjalan lancar (Purwanto, 2013).

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar kontinuitas produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atau reperasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut. Peranan bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan mempunyai peranan yang sangat menentukan dalam kegiatan prodiksi suatu perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi berproduksi(Purwanto, 2013).

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharaan atau maintenance, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur. Peranan yang penting dari kegiatan baru diperhatikan setelah mesin tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi kemacetan yang disebabkan oleh mesin maupun fasilitas produksi (Purwanto, 2013).

14

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian maupun penggantikan yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi, dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami kerusakan selama fasilitas atau peraltan tersebut dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau peralatan prodiksi telah dihilangkan atau dikurangi. Tujuan utama fungsi pemeliharaan adalah sebagai berikut :

1. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

2. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

3. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhnya. 4. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan

kerja.

Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuaa utama perusahaan. Yaitu tingkat keuntungan atau return of invesment yang sebaik mungkin dan total biaya rendah (Assauri, 2008).

15 2.5.1 Jenis Jenis Maintenance

Maintenance dilaksanakan dalam rangka mempertahankan atau mengembalikan keadaan suatu mesin atau peralatan sesui dengan standart yang telah ditetapkan. Tujuan dari maintenance adalah untuk memelihara dan menjaga suatu mesin atau peralatan agar dapat berada pada kondisi yang sebaik mungkin dan dengan pengeluaran biaya yang dapat seminim mungkin

Sasaran dari maintenance adalah (Assauri, 2008) :

1. Menjamin siap pakai peralatan pada kondisi yg menguntungkan. 2. Kesiapan seluruh peralatan dengan biaya optimal

3. Menjaga peralatan secara ekonomis dan menggantinya pada waktu yang sudah ditentukan.

4. Menjaga peralatan supaya dapat beroperasi selama mungkin. Menjaga performa peralatan dengan kualitas tinggi.

5. Menjamin operasi yang aman bagi operator dan efisiensi sepanjang waktu. 6. Memelihara peralatan selalu tampak baik dan bersih.

Menurut(Ebeling ,1997) Ada 5 jenis maintenance yang biasa dilakukan yaitu : 1. . Preventive Maintenace

Preventive maintenance adalah kegiatan perawatan dan pencegahan yang dilakukan untuk mencegah timbulnya kerusakan mesin.mesin akan mengalami nilai depresiasi (penurunan) apabila di pakai terus menerus oleh karena itu dibutuhkan inspeksi dan servis secara rutin. Kegiatan Preventif Maintenance dibuat berdasarkan task list maintenance sesuai tingkat critical peralatan tersebut. Macam-macam tindakan preventive maintenance adalah sebagai berikut :

a) Greasing

Merupakan aktivitas pemberian baik penambahan maupun penggantian grease pada bearing atau shaft untuk mengurangi keausan part tersebut sehingga memperpanjang usia pakainya. Aktivitas greasing dilaksanakan oleh

16

greaseman/oilman dengan memperhatikan schedule yang dibuat asisten/supervisor maintenance.

b) Oiling

Merupakan aktivitas pemberian oli baik penambahan maupun penggantian oli pada unit untuk memperpanjang usia pakai dan mengurangi keausanmaupun untuk menjaga fungsi kerja dari unit.

c) Adjusting

Merupakan penyesuaian part pada unit tertentu untuk mengoptimalkan fungsi kerjanya pada kondisi operasional unit tersebut. Misalnya penyesuaian bukaan damper fan fibrecyclone mengikuti perubahan jumlah unit press yang beroperasi. d) Cleaning

Merupakan tindakan menjaga kebersihan unit terhadap kotoran untuk mempertahankan fungsi kerja unit tersebut. Aktivitas cleaning juga merupakan tanggung jawab departemen proses dengan perencanaan schedule baik harian, mingguan, atau bulanan.

e) Setting

Merupakan tindakan penyesuaian parameter kontrol suatu unit untuk mendapatkan fungsi kerja unit tersebut.

f) Spare part replacement

Merupakan penggantian suku cadang pada unit untuk mencegah terhentinya fungsi kerja unit tersebut yang diakibatkan oleh habisnya usia pakai suku cadang. Penggantian spare part yang teratur mengikuti jam operasi unit atau hourmeter. 2. . Predictive Maintenance

Penggantian komponen pada saat kegiatan predictive maintenance terkadang diikuti rusaknya komponen lainnya atau paling tidak kondisinya sudah menurun sehingga akan lebih baik jika dilakukan pemeliharan ramalan yaitu penggantian komponen suatu mesin lebih awal sebelum terjadi kerusakan. Predictive Maintenance sangat cocok dilakukan pada suatu perusahaan atau industri yang dimana produksinya terus menerus. Contoh predictive maintenance penggantian

17

bearing dalam satu poros walaupun yang mengalami kerusakan hanya satu (Ebeling, 1997).

3. . Corrective Maintenance

Corrective maintenace kegiatan mengembalikan kondisi mesin ke standart semula,baik dengan melakukan perbaikan, maupun penggantiaan komponen-komponen yang rusak ataupun reparasi besar atau penggantian komponen-komponen utama secara serempak (Over houl). Kegiatannya tidak hanya memperbaiki yang rusak, tetapi juga mempelajari sebab-sebab terjadinya kerusakan serta cara mengatasi yang cepat agar tidak terulang (Ebeling, 1997).

4. . Breakdown Maintenance

Breakdown maintenance adalah perbaikan atau perawatan yang sifatnya mendadak tanpa direncanakan sebelumnya dan harus segera dikerjakan. Breakdown maintenance ini biasanya disertai dengan terhentinya proses produksi yang akan berakibat terbuangya waktu dan biaya. Breakdown maintenance ini tidak diperkenankan, targetnya zero beeakdown. Oleh karena itu perlu ditingkatkan pelaksanaan predictive dan preventive maintenance sebagai tindakan untuk mencegah terjadinya breakdown karena apabila ada kerusakan telah terdeteksi sejak dini. Breakdown terjadi apabila suatu mesin atau peralatan mengalami kerusakan dimana kerusakan ini akan mempengaruhi kemampuan mesin secara keseluruhan dan menyebabkan terjadinya penurunan hasil proses dan juga akan mempengaruhi kualitas produk yang dihasilkan (Ebeling, 1997). 5. Pabrikasi

Merupakan pengerjaan atau pembuatan suatu unit dengan memanfaatkan sumber daya internal baik desain, tenaga kerja, maupun sarana produksi yang bertujuan untuk menggantikan, memperbaiki, ataupun menghasilkan alat baru guna meningkatkan produktivitas pabrik. Pabrikasi dilaksanakan dengan pertimbangan bahwa unit tersebut tidak ada manufaktur luar (outsourcing), order di luar harganya terlalu mahal sehingga tidak cost efficient, dan delivery unit tersebut terlalu lama padahal kebutuhan urgent (Ebeling, 1997).

18 2.5.2 Pelaksanaan Tugas Maintenance

Pelaksanaan Tugas Pemeliharaan Pabrik dapat digolongkan salah satu dari keempat tugas pokok berikut:

a. Kegiatan Inspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala (routine schedule check) bangunan dan peralatan pabrik sesuai dengan rencana serta kegiatan pengecekan atau pemeriksaan terhadap peralatan yang mengalami kerusakan dan membuat laporan-laporan dari hasil pengecekan atau pemeriksaan tersebut (Priyanta Dwi, 2000).

b. Kegiatan Teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan (pengetesan), penggunaan terhadap peralatan yang baru dibeli sebagai tindakan pencegahan terhadap pembelian material yang palsu dan kegiatan - kegiatan pengembangan peralatan atau komponen peralatan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan peralatan tersebut

(Priyanta Dwi, 2000).

c. Kegiatan Produksi (Production)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya, yaitu memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarankan atau diusulkan dalam kegiatan inspeksi dan teknik, melaksanakan kegiatan service dan lubrikasi. Kegiatan produksi ini dimaksudkan agar kegiatan pengolahan pabrik dapat berjalan lancar sesuai dengan rencana. Untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan (Priyanta Dwi, 2000).

19 d. Kegiatan Administrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang berhubungan dengan kegiatan pemeliharaan, komponen (spare parts) yang dibutuhkan, progress report tentang apa yang telah dikerjakan, waktu dilaksanakannnya inspeksi dan perbaikan, lamanya perbaikan tersebut, serta informasi komponen suku cadang yang tersedia dibagian pemeliharaan. Jadi, dalam kegiatan ini termasuk penyusunan planning dan schedulling, yaitu rencana kapan suatu mesin harus diperiksa, di-service, dan direparasi (Priyanta Dwi, 2000).

e. Pemeliharaan Bangunan (Housekeeping)

Kegiatan pemeliharaan bangunan merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya. Jadi, kegiatan ini merupakan kegiatan pemeliharaan yang tidak termasuk dalam kegiatan teknik dan produksi dari bagian maintenance (Priyanta Dwi , 2000).

2.6 Pareto Charts ( Diagram Pareto)

Diagram Pareto merupakan sebuah diagram khusus dimana nilai-nilai yang terdapat pada diagram tersebut diurutkan berdasarkan nilai dari yang terbesar hingga terkecil. Penggunaan dari diagram Pareto yaitu untuk menyoroti suatu kejadian yang paling sering terjadi atau permasalahan yang paling sering muncul (Hazer dan Render ,2015).

Dijelaskan oleh (yamit ,2010). prinsip Pareto juga dikenal dengan aturan 80/20 yang diinterpretasikan dengan 20% dari permasalahan yang ada memberikan kontribusi eror atau defect sebanyak 80% dari keseluruhan masalah. Diagram ini dibuat dengan memakai data-data yang telah dikumpulkan, dan hanya 20% dari sumber permasalahan utama yang menyumbang mayoritas defect tersebutlah yang

20

akan dilakukan penyelesaian. Dengan demikian, penyebab utama suatu masalah akan berkurang jika mayoritas penyebabnya juga menurun.

2.6.1 Fungsi Diagram Pareto

Fungsi dari penggunaan diagram pareto antara lain : 1. Menunjukkan persoalan utama.

2. Menyatakan perbandingan nilai masing - masing persoalan terhadap keseluruhan.

3. Mengurutkan berdasarkan tingkat persoalan yang lebih kritis. 4. Memprioritaskan untuk menyelesaikan masalah.

2.7 Failure Mode And Effect Analysis (FMEA)

FMEA adalah metode untuk mengidentifikasi dan menganalisa potensi kegagalan dan akibatnya yang bertujuan untuk merencanakan proses produksi secara baik dan dapat menghindari kegagalan proses produksi dan kerugian yang tidak diinginkan (Robin E. McDermot, 2009).

Failure modes and effects analysis (FMEA) merupakan salah satu teknik yang sistematis untuk menganalisa kegagalan. Teknik ini dikembangkan pertama kali sekitar tahun 1950-an oleh para reliability engineer yang sedang mempelajari masalah yang ditimbulkan oleh peralatan militer yang mengalami malfungsi. FMEA di golongkan menjadi 2 jenis yaitu :

a. Design FMEA yaitu alat yang digunakan untuk memastikan bahwa potential failure modes, sebab dan akibatnya telah diperhatikan terkait dengan katarteristik desain, digunakan oleh Design Responsible Engineer Team.

Metodologi dasarnya sama untuk semua upaya desain yaitu : - Mengidentifikasi Mode Kegagalan

- Mode Kegagalan Asesmen - Meninjau Mode Kegagalan

21

b. Process FMEA yaitu alat yang digunakan untuk memastikan bahwa potential failure modes, sebab dan akibatnya telah diperhatikan terkait dengan karakteristik prosesnya, digunakan oleh Manufacturing Engineer/Team. Tujuan Failure Mode and Effect Analisys (FMEA) :

1. Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya. 2. Untuk mengidentifikasi kritis dan karakteristik signifikan.

3. Untuk membantu fokus and engineer dalam mengurangi perhatian terhadap produk dan proses, dan membantu dan mencegah terjadinya permasalahan (Surwandono, 2016).

2.7.1 Proses Failure Mode and Effect Analisys (FMEA)

Process FMEA akan menguji kemampuan proses yang akan digunakan untuk membuat komponen, sub sistem dan sistem. Modus potensial dapat berupa kesalahan operator dalam merakit bagian, adanya variasi proses yang terlalu besar sehingga produk diluar batas spesifikasi yang telah ditetapkan serta faktor yang lainnya. Seharusnya dilakukan mendesain proses manufaktur. Ada bebarapa alasan mengapa kita harus menggunakan FMEA diantaranya lebih baik mencegah terjadinya kegagalan dari pada memperbaiki kegagalan, meningkatkan peluang kita untuk dapat mendeteksi terjadinya suatu kegagalan, mengidentifikasi penyebab terjadinya kegagalan terbesar dan eleminasinnya, mengurangi peluang terjadinya kegagalan dan membangun kualitas dari produk dan proses keuntungan yang didapat diperoleh dari

penerapan FMEA diantaranya meningkatkan keamanan, kualitas dan andalan, nama baik perusahaan dan adanya cacat historys dari peristiwa kegagalan (Mulyadi, 2013).

Ada beberapa rangkaian proses Failure Mode and Effect Analisys (FMEA) antara lain :

22

Review proses atau merancang nama atau kode proses yang sesuai dengan proses yang memiliki lebih dari satu fungsi. Fungsi dapat digolongkan menjadi dua kategori yaitu, fungsi primer dan fungsi sekunder. Fungsi primer adalah fungsi utama yang diinginkan dari suatu proses. Fungsi ini antara lain meliputi kecepatan proses, output dan kualitas produk. Sedangkan fungsi sekunder adalah fungsi tambahan yang diharapkan ketika fungsi primer telah terpenuhi maka dapat berfungsi sebagai pendukung fungsi primer.

2. Brainstorm Risiko Potensial

Melakukan Brainstorming risiko potensial bagian maintenance dengan tujuan mengetahui kegagalan yang terjadi pada pabrik tersebut. Kegagalan yang yang dimaksudkan adalah ketidak mampuan sistem dari suatu produksi atau proses untuk menjalankan fungsi peralatannya sesuai dengan standart kerja yang diingikan pemakai. Moda kegagalan adalah kejadian yang menyebabkan suatu kegagalan fungsi. Moda kegagalan proses adalah suatu komponen ditolak karena karakteristik komponen tidak sesuai dengan spesifikasi teknis nya.

3. Membuat daftar risiko, penyebab dan efek potensial

Membuat daftar risiko yang didapat dari pabrik identifikasi alat dan mesin tersebut dan apa penyebab kemungkinan terjadi beserta efek potensialnya yang ditimbulkan pada proses produksi, yang mana efek atau akibat dari suatu kegagalan adalah konsekuensi kegagalannya untuk proses, operasi produk, pelanggan atau aturan pemerintah.

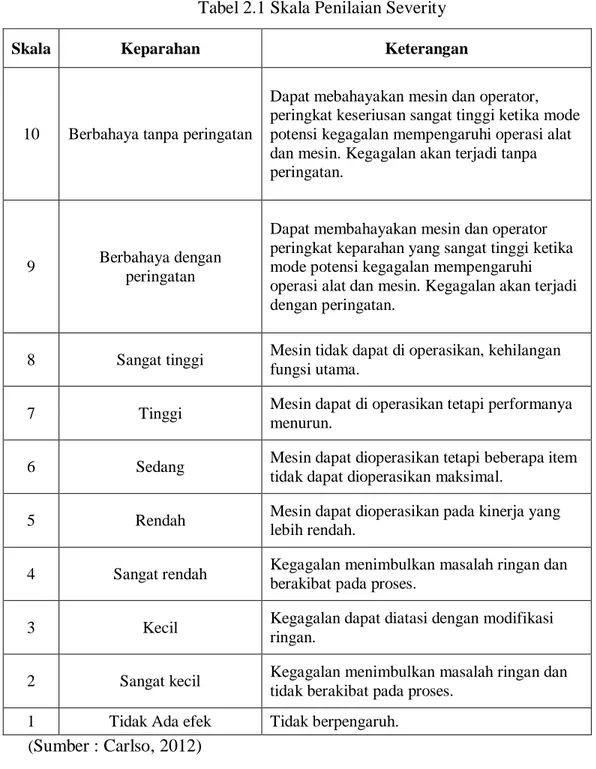

4. Menentukan Tingkat Severity ( Keparahan)

Setelah mengetahui failure effect, maka langkah selanjutnya adalah menentukan nilai severity. Nilai severity sangat penting untuk mengetahui efek potensial dari setiap jenis kegagalan. Kriteria untuk nilai severity berbeda-beda. Adapun penilaian severity untuk masing-masing efek kegagalan adalah sebagai berikut.

23

Tabel 2.1 Skala Penilaian Severity

Skala Keparahan Keterangan

10 Berbahaya tanpa peringatan

Dapat mebahayakan mesin dan operator, peringkat keseriusan sangat tinggi ketika mode potensi kegagalan mempengaruhi operasi alat dan mesin. Kegagalan akan terjadi tanpa peringatan.

9 Berbahaya dengan peringatan

Dapat membahayakan mesin dan operator peringkat keparahan yang sangat tinggi ketika mode potensi kegagalan mempengaruhi operasi alat dan mesin. Kegagalan akan terjadi dengan peringatan.

8 Sangat tinggi Mesin tidak dapat di operasikan, kehilangan fungsi utama.

7 Tinggi Mesin dapat di operasikan tetapi performanya menurun.

6 Sedang Mesin dapat dioperasikan tetapi beberapa item tidak dapat dioperasikan maksimal.

5 Rendah Mesin dapat dioperasikan pada kinerja yang lebih rendah.

4 Sangat rendah Kegagalan menimbulkan masalah ringan dan berakibat pada proses.

3 Kecil Kegagalan dapat diatasi dengan modifikasi ringan.

2 Sangat kecil Kegagalan menimbulkan masalah ringan dan tidak berakibat pada proses.

1 Tidak Ada efek Tidak berpengaruh. (Sumber : Carlso, 2012)

5. Menentukan tingkat ocurrence

Menentukan tingkat occurrence di setiap resiko, yang mana occurence adalah sebuah penilaian dengan tingkatan tertentu dimana adanya sebuah sebab

24

kerusakan yang terjadi pada alat atau mesin tersebut. Dari nilai skala inilah dapat diketahui kemungkinan terdapatnya kerusakan dan frekuensi kejadian kerusakan alat atau mesin. Skala yang digunakan mulai dai 1-10, dimana semakin tinggi nilai skalanya maka frekuensi terjadinya kerusakan

semakin tinggi, rating occurrence dapat dilihat pada tabel 2.2

Tabel 2.2 Skala Penilaian Untuk Occurrence

(Sumber : Carlso, 2012) 6. Menentukan tingkat detection

Menetukan tingkat detection dari setiap resiko, detection merupakan suatu penilaian bahwa kegagalan tersebut dapat diketahui sebelum terjadi. yang

Skala Skala Penilaian Occurrence

kekerapan Kualitas Tingkat kejadian kegagalan 10 Hampir

selalu kerusakan selalu terjadi lebih dari 100 kali 9 Sangat tinggi kerusakan yang terjadi

sangat tinggi lebih dari 8 jam stagnasi 8 Tinggi kerusakan yang terjadi

tinggi 4-8 jam stagnasi

7 Sedikit tinggi kerusakan yang terjadi

sedikit tinggi 2-4 jam stagnasi 6 Sedang kerusakan yang terjadi

pada tingkat medium 1-2 jam stagnasi 5 Rendah kerusakan yang terjadi

pada tingkat masalah 30-60 menit stagnasi 4 Sedikit kerusakan yang terjadi

sedikit

kurang dari 30 menit stagnasi / tidak stagnasi sama sekali

3 Sangat sedikit

kerusakan yang terjadi sangat sedikit

proses telah berada diluar kendali beberapa penyesuaian diperlukan

2 Jarang kerusakan jarang terjadi

proses dalam pengendalian ,hanya membutuhkan sedikit penyesuain

1

Hampir tidak pernah terjadi

kerusakan hampir tidak pernah terjadi

proses berada dalam kendali tanpa melakukan penyesuaian peralatan

25

dimana semakin rendah skala penilaiannya maka suatu kegagalan semakin dapat di prediksi kegagalannya. Tabel penilaian detection dapat dilihat pada tabel 2.3

Tabel 2.3 Skala Penilaian Untuk Detection

Skala Deteksi Keterangan

10 Tidak pasti Tidak ada mekanisme untuk mengetahui kegagalan.

9 Sangat kecil Peluang untuk menunjukan mode

kegagalan sangat kecil.

8 Kecil Peluang untuk menunjukan mode

kegagalan kecil.

7 Sangat rendah Peluang untuk mendeteksi mode

kegagalan sangat rendah.

6 Rendah Peluang untuk mendeteksi mode

kegagalan rendah.

5 Sedang Peluang untuk mendeteksi mode

kegagalan dalam keraguan.

4 Sedikit tinggi Peluang untuk mendeteksi mode kegagalan sedikit tinggi.

3 Tinggi Peluang mendeteksi mode kegagalan

tinggi.

2 Sangat tinggi Operator hampir mengenali kegagalan yang terjadi.

1 Hampir pasti Operator mengenali kegagalan yang terjadi.

(Sumber : Carlso, 2012)

7. Risk Priority Number (RPN)

RPN adalah mencari suatu nilai tertinggi pada komponen alat yang mengalami kegagalan terparah alat. Setelah dilakukannya ratingan nilai severity, occurance, detection maka untuk mencari nilai tertingginya dilakukan dengan rumus :

26

RPN = S x O x D Keterangan.

Rpn : Risk Priority Number (nomor prioritas tertinggi) S : Severity (keparahan)

O : Occurance (Frekuensi kejadian) D : Detection (deteksi)

Setelah mendapati total RPN pada semua resiko yang ada, kemudian mencari nilai kritis RPN dengan rumus :

Nilai Kritis RPN = 𝑇𝑜𝑡𝑎𝑙 𝑅𝑃𝑁 𝐽𝑢𝑚𝑙𝑎ℎ 𝑅𝑒𝑠𝑖𝑘𝑜 Keterangan.

Total RPN : Jumlah seluruh nilai RPN Jumlah Resiko : Jumlah resiko yang ada

Nilai RPN yang berada diatas nilai kritis RPN disebut resiko kritis yang kemudian akan dianalisa lebih lanjut.

2.7.2 Kelebihan dan Kelemahan FMEA

Ada beberapa kelebihan maupun kekuranngan dari metode Failure Modes and Effect Analysis antara lain :

1. Kelebihan dari FMEA (Failure Modes and Effect Analysis )

a. Dapat memasukkan hampir semua resiko karena merupakan hasil brainstorming.

b. Dapat mempertimbangkan resiko- resiko dalam jumlah besar.

c. FMEA ini memberikan penggunanya continuous improvement karena menggunakan prinsip PDCA (Plan Do Check Action).

27

e. Dapat mempertimbangkan “human error” dalam membuat identifikasi terhadap risiko.

2. Kelemahan dari FMEA (Failure Modes and Effect Analysis )

a. FMEA ini menghasilkan brainstorming yang tidak terstruktur karena dimulai dari hal- hal yang bersifat umum.

b. Tidak bisa mendeteksi failure modes yang bersifat simultan. c. Nilai RPN dapat saja bersifat subjektif.

d. Terlalu banyak memakan waktu dan resource.

2.7.3 Keuntungan Implementasi FMEA (Faiure Mode and Effect Analysis) Implementasi FMEA (Failure Mode and Effect Analysis) tersebut maka terdapat beberapa keuntungan diantaranya yaitu sebagai berikut :

1. Meningkatkan kualitas, keandalan alat mesin dan produk. 2. Membantu meningkatkan kualitas manajemen.

3. Meningkatkan citra baik dan daya saing perusahaan. 4. Mengurangi waktu dan biaya pemeliharaan.

5. Memperkirakan tindakan dan dokumen yang dapat mengurangi resiko.

2.8 Fault Tree Analysis (FTA)

Fault Tree Analysis (FTA) adalah salah satu teknik yang dapat diandalkan, dimana kegagalan yang tidak diinginkan, diatur dengan cara menarik kesimpulan dan dipaparkan melalui rangkaian pohon kesalahan. Fault tree analysis adalah salah satu diagram satu arah dan menghubungkan informasi yang dikembangkan dalam analisa cara kegagalan dan akibatnya (Setyadi, 2013).

Adapun manfaat dari metode fault tree analysis adalah :

a. Dapat menentukan faktor penyebab yang kemungkinan besar menimbulkan kegagalan.

28

b. Menemukan tahapan kejadian yang kemungkinan besar sebagai penyebab kegagalan.

c. Menganalisa kemungkinan sumber-sumber resiko sebelum kegagalan timbul. d. Menginvestigasi suatu kegagalan.

Fault Tree Analysis merupakan sebuah analytical tool yang menerjemahkan secara grafik kombinasi-kombinasi dari kesalahan yang menyebabkan kegagalan dari sistem. Teknik ini berguna mendeskripsikan dan menilai kejadian di dalam sistem. Metode Fault Tree Analysis ini efektif dalam menemukan inti permasalahan karena memastikan bahwa suatu kejadian yang tidak diinginkan atau kerugian yang ditimbulkan tidak berasal pada satu titik kegagalan. Fault Tree Analysis mengidentifikasi hubungan antara faktor penyebab dan ditampilkan dalam bentuk pohon kesalahan yang melibatkan gerbang logika sederhana (Satya dan Ari ,2018).

Terdapat 5 tahapan untuk melakukan analisa dengan Fault Tree Analysis (FTA), yaitu sebagai berikut:

a. Mendefinisikan masalah dan kondisi batas dari suatu sistem yang ditinjau b. Penggambaran model grafis Fault Tree

c. Mencari minimal cut set dari analisa Fault Tree d. Melakukan analisa kualitatif dari Fault Tree e. Melakukan analisa kuantitatif dari Fault Tree

Menurut (Hanif,R.Y, dkk ,2015). metode FTA (Fault Tree Analysis) adalah suatu teknik yang digunakan untuk mengidentifikasi resiko yang berperan terhadap terjadinya kegagalan. Metode ini dilakukan dengan pendekatan yang bersifat top down, yang diawali dengan asumsi kegagalan dari kejadian puncak (top event) kemudian mengilustrasikan keadaan komponen - komponen sistem (basic event) dan hubungan antara basic event dan top event menyatakan keterhubungan dalam gerbang logika. Gerbang logika menggambarkan kondisi yang memicu terjadinya

29

kegagalan, baik kondisi tunggal maupun sekumpulan dari berbagai macam kondisi. Konstruksi dari fault tree analysis meliputi gerbang logika yaitu gerbang AND dan gerbang OR. Setiap kegagalan yang terjadi dapat digambarkan ke dalam suatu bentuk pohon analisa kegagalan dengan mentransfer atau memindahkan komponen kegagalan ke dalam bentuk simbol (Logic Transfer Components). Fault Tree Analysis bukan merupakan model kuantitatif. melainkan adalah model kualitatif yang bisa dievaluasi secara kuantitatif, dapat digunakan untuk semua model sistem secara virtual. Pada kenyataannya bahwa Fault tree analysis adalah model yang sangat mudah untuk dihitung, tetapi tidak mengubah sifat kualitatif model itu sendiri. Simbol-simbol dalam Fault Tree Analysis yang digunakan dalam menguraikan suatu kejadian disajikan pada tabel – tabel berikut.

Tabel 2.4 Fundamental Operators

(Sumber : Pandey ,2005 )

Adapun aturan dalam membangun Fault Tree Analysis yaitu (Wulandari, 2011) : 1. Aturan VI : Non miracle. Jika fungsi normal dari komponen membuat barisan

kesalahan, maka diasumsikan komponen tersebut berfungsi secara normal 2. Aturan VII : Dalam gerbang OR, input tidak menyebabkan output

30

4. Aturan IX : Gerbang INHIBIT menyatakan hubungan antara satu kesalahan dengan kesalahan lain, tetapi harus disertai kondisi

(Wulandari, 2011).

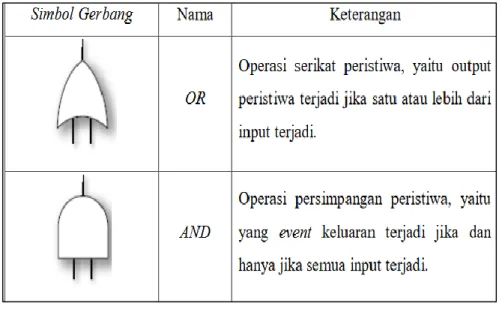

Simbol gerbang digunakan untuk menunjukkan hubungan diantara kejadian input yang mengarah pada kejadian output dengan kata lain, kejadian output disebabkan oleh kejadian input yang yang berhubungan dengan cara tertentu. simbol gerbangnya yaitu (Wulandari, 2011). :

a. Gerbang OR

Gerbang OR digunakan untuk menyatakan bahwa kejadian yang akan muncul terjadi jika satu atau lebih kejadian kegagalan yang merupakan inputnya terjadi. Kejadian A terjadi jika basic event B terjadi, basic event C tidak terjadi. Kejadian A juga terjadi jika basic event C terjadi, basic event B tidak terjadi. Kejadian A terjadi jika kedua basic event terjadi (Wulandari, 2011).

b. Gerbang AND

Gerbang AND digunakan untuk menunjukkan kejadian output yang muncul hanya jika semua input terjadi. Kejadian A terjadi jika kejadian B terjadi, kejadian C juga terjadi pada satu waktu (Wulandari, 2011).

c. Gerbang INHIBIT

Gerbang INHIBIT yang dilambangkan dengan segi enam, merupakan kasus khusus dengan gerbang AND. Output disebabkan oleh satu input, tetapi juga harus memenuhi kondisi tertentu sebelum input dapat menghasilkan output (Wulandari, 2011).

d. Gerbang Exclusive OR

Gerbang exclusive OR adalah gerbang OR dengan kasus tertentu, yaitu kejadian output muncul jika tepat satu kejadian ikut muncul

(Wulandari, 2011). e. Gerbang Priority AND

31

Gerbang priority AND adalah gerbang AND dengan syarat dimana kejadian output muncul hanya jika semua kejadian input muncul dengan urutan tertentu (Wulandari, 2011).

Tabel 2.5 Events Pohon Kesalahan

(Sumber : Pandey,2005)

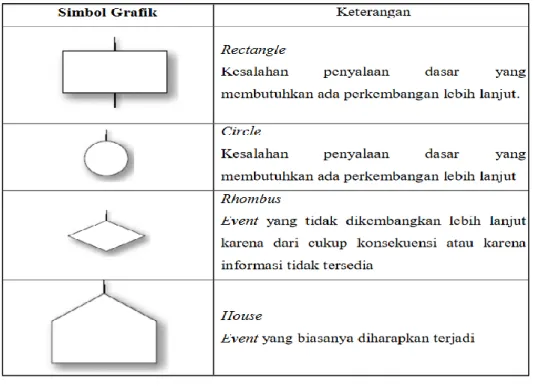

Simbol kejadian adalah simbol yang berisi keterangan kejadian pada sistem atau komponen, yaitu :

a. Basic Event

Simbol yang berbentuk lingkaran digunakan untuk menyatakan basic event atau primery event atau kegagalan mendasar yang tidak perlu dicari penyebabnya, atau basic event ini merupakan batas akhir penyebab suatu kegagalan (Wulandari, 2011).

b. Undeveloped Event

Simbol yang berbentuk diamond digunakan untuk menyatakan undeveloped event atau kejadian yang tidak berkembang, yaitu suatu kejadian kegagalan

32

tertentu yang tidak dicari penyebabnya baik karena kejadian tidak cukup berhubugan atau karena tidak tersedia informasi yang terkait dengan kegagalan suatu komponen (Wulandari, 2011).

c. Conditioning Event

Simbol yang berbentuk oval digunakan untuk menyatakan conditioning event, yang menyatakan suatu kondisi atau batasan khusus yang diterapkan pada suatu gerbang. Kejadian output terjadi jika kejadian input terjadi dan memenuhi suatu kondisi tertentu (Wulandari, 2011).

d. External Event

Simbol yang berbentuk rumah digunakan untuk menyatakan external event, yang menyatakan kejadian yang diharapkan muncul secara normal dan tidak termasuk dalam kejadian kegagalan (Wulandari, 2011).

e. Intermediate Event

Simbol yang berbentuk persegi panjang yang berisi tentang kejadian yang muncul dari kombinasi kejadian-kejadian input gagal yang masuk ke gerbang (Wulandari, 2011).

Langkah – Langkah Membangun Fault Tree Analysis

1. Langkah I : Menentukan tujuan yang akan dicapai dari FTA 2. Langkah II : Mendefenisikan top event

3. Langkah III : Mendefenisikan batasan,dan cakupan dari sistem atau komponen yang akan dianalisis

4. Langkah IV : Memulai membuat fault tree dari atas. Disini akan diselidiki kejadian apa saja yang bisa mengakibatkan top event terjadi

5. Langkah V : Menganalisa FTA secara kualitatif dan kuantitatif (Wulandari, 2011).