IATMI 08 – 010

OPTIMASI PRODUKSI LAPISAN CONGLOMERATE

DI STRUKTUR CEMARA

DENGAN HYDRAULIC FRACTURING

By Hisar Limbong

Pertamina EP Region Jawa

Abstrak

Struktur Cemara sebagai salah satu struktur penghasil hidrokarbon telah dikembangkan sejak 1976 dan lapisan Conglomerate adalah salah satu reservoir utama yang telah menjadi target pemboran sejak 1977. Sampai tulisan ini dibuat telah didapatkan total sebanyak 26 sumur yang menemui target lapisan Conglomerate dengan 7 sumur yang aktif produksi menghasilkan minyak. Reservoir Conglomerate memiliki tekanan berkisar 1450-1650 psi dengan temperatur 288-2960F, permeabilitas berkisar 14-20 mD dengan porositas 19.7% dan saturasi air 56.9%. Withdrawal rate minyak struktur ini tahun 2007 sebesar 1.7% sementara kumulatif minyak yang diproduksikan berkisar 15% dari cadangan awal minyak.

Untuk meningkatkan produktifitas minyak dari lapisan Conglomerate dilakukan upaya perekahan hidraulik (hydraulic fracturing). Tujuannya adalah memperbesar saluran yang konduktif ke dalam lubang sumur sehingga diharapkan sumur dapat menghasilkan produksi minyak yang lebih banyak. Teknologi perekahan hidraulik telah terbukti meningkatkan produksi Struktur Cemara pada lapisan batuan pasir, hal inilah yang menginspirasikan penerapan teknologi ini pada lapisan Conglomerate. Saat ini telah dikerjakan perekahan hidraulik pada 2

sumur yaitu CMT-14 & CMS-29 dengan penambahan produksi minyak sampai dengan 2.5 kali lipat.

Tulisan ini dibuat dengan maksud menyampaikan gambaran tentang penerapan perekahan hidraulik pada lapisan Conglomerate sebagai tindak lanjut dari keberhasilan penerapan teknologi ini dan upaya peningkatan produksi yang diharapkan dapat mengaktifkan kembali sumur-sumur yang telah ditinggalkan, maupun penerapan teknologi ini sebagai bagian dari kegiatan penyelesaian sumur.

Pendahuluan

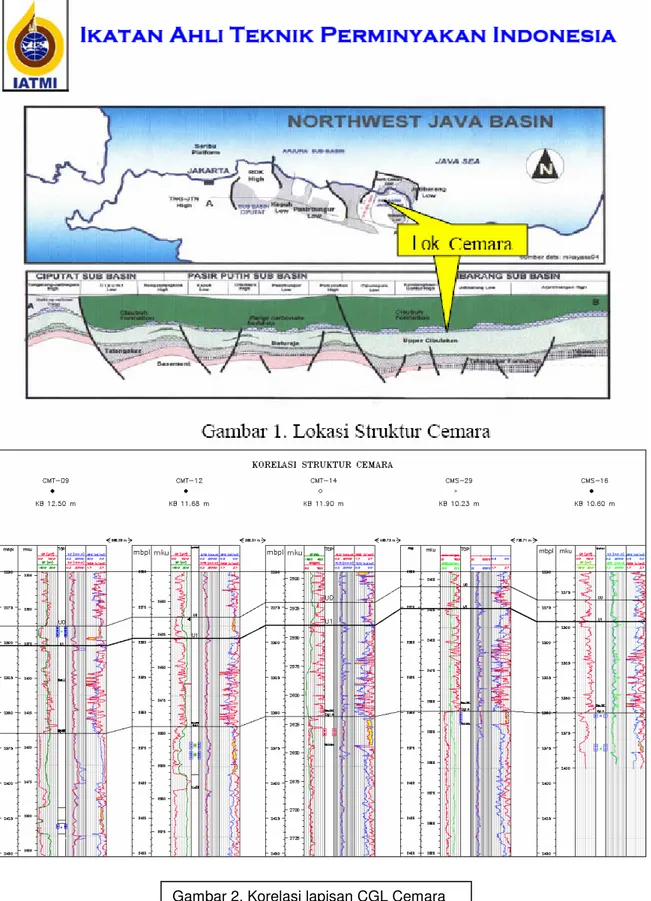

PT.Pertamina EP Region Jawa memiliki 3 lapangan utama sebagai wilayah operasinya, yaitu Lapangan Subang, Lapangan Cepu dan Lapangan Jatibarang. Struktur Cemara merupakan bagian dari Lapangan Jatibarang, yang terletak dibagian baratlaut Jawa sekitar 150 km sebelah timur Jakarta atau 70 km sebelah barat Cirebon. Struktur Cemara dibagi dalam 3 area yaitu : Cemara Barat (CMB), Cemara Timur (CMT) dan Cemara Selatan (CMS) dengan kondisi permukaan merupakan daerah perkampungan penduduk dan daerah persawahan.

Stratigrafi lapangan Cemara dimulai dari :

• Formasi Cisubuh : terdiri atas batupasir tipis dan serpih di bagian

atasnya. Pada struktur Cemara, formasi ini belum diketemukan adanya hidrokarbon.

• Formasi Parigi : terdiri atas batu gamping dengan ketebalan berkisar antara 2 – 10 m. Formasi ini telah terbukti sebagai reservoir penghasil gas.

• Formasi Cibulakan : terdiri atas perselingan batupasir, batugamping dan serpih. Pada bagian bawah formasi ini didominasi oleh batu gamping dan bagian atasnya berkembang batupasir dengan resistivitas rendah. Formasi ini menghasilkan minyak dan gas. • Formasi Baturaja : terdiri atas batu

gamping berfosil dan pada beberapa sumur terbukti menghasilkan minyak dan gas. • Formasi Talang Akar : terdiri atas

perselingan batubara, batupasir dan serpih pada bagian bawahnya. Pada bagian atas berubah menjadi perselingan batupasir, batu gamping dan serpih. Lapisan conglomerate berada pada bagian bawah formasi ini, dengan kedalaman sekitar 2300-2500 m (TVD), memiliki litologi dominasi kuarsa transparan, ukuran butir halus sampai kasar, bentuk butir membulat sampai tanggung dengan porositas sedang sampai jelek. Selain itu, litologi lain yang dominan adalah tuff dengan ciri berwarna abu-abu bersifat agak lunak sampai keras dengan kandungan mineral kuarsa, gelas, galuconit, klorit dan kalsit yang bersifat impermeabel.

• Formasi Jatibarang : terdiri atas lapisan tuff vulkanik yang berselingan dengan batuan ekstrusif, andesit dan basalt.

• Formasi Basement (atau batuan dasar) : terdiri atas batuan metasedimen.

Upaya peningkatan produksi di struktur Cemara dilakukan dengan cara primary yaitu melakukan pemboran pengembangan yang dilanjutkan dengan memproduksikan sumur dengan menggunakan metode gaslift sebagai artificial lift karena tersedianya

sumber reservoir gas dan peralatan produksi permukaan (kompresor, gasline injeksi, dll). Adapun pada lapisan conglomerate seringkali dihadapkan dengan permasalahan kecilnya aliran produksi sumur setelah dilakukan pemboran, bahkan pada beberapa sumur tidak didapatkan aliran produksi (no influks), selain itu ditemui juga penurunan laju alir produksi sumur yang mengindikasikan terjadinya formation

damage pada lapisan conglomerate.

Pada pemboran pengembangan yang dilakukan untuk meningkatkan produktifitas lapisan conglomerate, seringkali menghadapi permasalahan terjepitnya pipa pemboran dikarenakan oleh swelling clay, untuk itu diperlukan lumpur pemboran yang memiliki SG cukup tinggi (> 1,3) dengan kandungan ion K+ yang besar (> 35.000). Jumlah fluida pemboran yang masuk kedalam formasi cukup banyak sehingga dapat menyebabkan hambatan dalam memproduksikan sumur. Selain itu berdasarkan analisa PBU yang dilakukan pada beberapa sumur, didapatkan hasil skin yang positif sehingga diperlukan upaya yang signifikan untuk meningkatkan produktifitas sumur. Berdasarkan pemahaman atas mineralogi lapisan conglomerate, diperoleh pilihan fracturing sebagai upaya peningkatan produksi sumur.

Selain itu, setelah menyaksikan keberhasilan pekerjaan fracturing di lapisan batupasir struktur Cemara yang dimulai sejak tahun 2003 (dan saat ini masih dilaksanakan), maka dilakukan suatu studi/kajian untuk menerapkan fracturing di lapisan conglomerate. Diharapkan dengan pekerjaan fracturing, maka dapat ditingkatkan produktifitas lapisan conglomerate yang saat ini hanya 27% saja sumur yang berproduksi.

FRACTURING DI LAPISAN

CONGLOMERATE

Secara umum pekerjaan fracturing di lapisan conglomerate meliputi tahapan : pemilihan kandidat sumur ; penentuan material dan peralatan fracturing ; design fracturing dan eksekusi tahapan pekerjaan fracturing.

Sebagai suatu inisiasi dari upaya peningkatan produksi, maka dalam proyek ini dilakukan pemilihan sumur yang akan dikerjakan dengan harapan tercapainya peningkatan produksi minyak. Apabila metode fracturing telah terbukti maka berikutnya akan dilaksanakan secara berkesinambungan pada lapisan conglomerate di struktur Cemara.

1.1. Parameter-parameter Pemilihan

Parameter yang penting adalah : estimasi gain produksi, kadar air, laju produksi saat ini, nilai skin, net height reservoir, permeabilitas, bonding cement, shale barrier thickness dankemudahan operasional.

• Estimasi gain produksi : dari 7 sumur yang aktif berproduksi dipilih dari perkiraan gain terbesar.

• Kadar air : kadar air sumur terproduksi dipilih yang paling kecil. • Laju produksi saat ini : Laju produksi

dipilih dari sumur-sumur yang laju alirnya mengalami penurunan. • Net height reservoir : dilakukan

penentuan height reservoir dipilih dari yang besar

• Permeabilitas : lapisan conglomerate memiliki permeabilitas yang moderate, sehingga pada penentuan kandidat berpengaruh terhadap design fracturing.

• Bonding cement : umumnya pekerjaan penyemenan di lapisan conglomerate sangat baik dengan nilai CBL < 10 mV.

• Shale barrier thickness : pada lapisan conglomerate hampir semua diapit oleh shale atau lapisan tuff. Sehingga penentuan kandidat dipilih berdasarkan shale yang tersedia (≥ 1 m).

• Kemudahan operasional : pada beberapa sumur yang berproduksi dilapisan conglomerate diproduksi dengan open hole completion. Pemilihan kandidat adalah yang diproduksikan secara cased hole

completion.

2. Penentuan Material dan Peralatan

Fracturing

Sebagai pekerjaan yang baru dilaksanakan di perusahaan, maka perlu dilakukan kajian tersendiri terhadap penggunaan tipe fluida yang akan dipergunakan ; jenis pasir pengganjal (proppant) yang akan di pakai dan kebutuhan horse power peralatan fracturing.

2.1. Pemilihan Fluida Fracturing

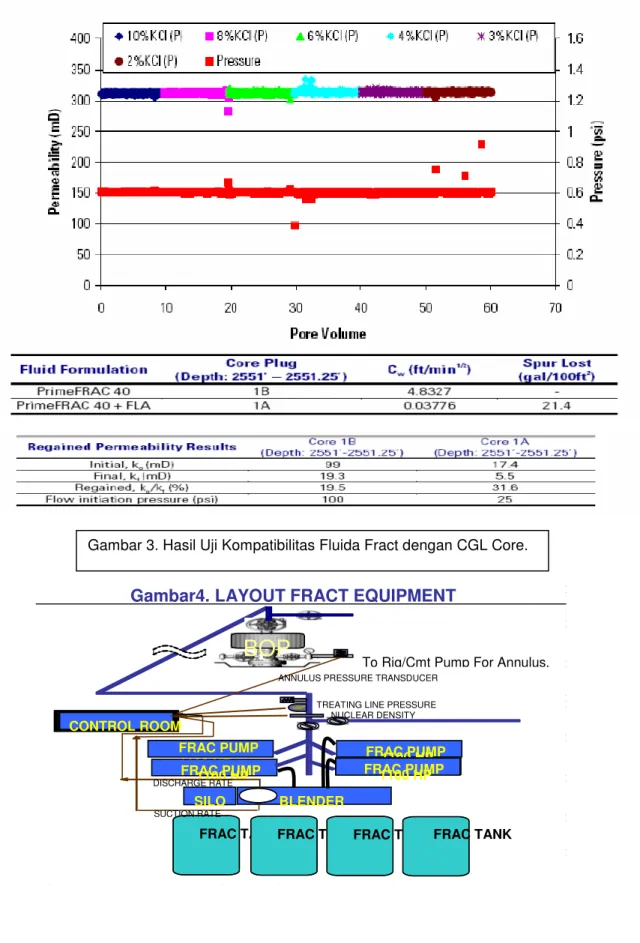

Kajian yang dilakukan untuk memilih fluida perekah adalah :• Kompatibilitas ; dengan melakukan uji laboratorium pada sampel core lapisan conglomerate diperoleh hasil kecocokan terhadap fluida berbahan dasar air (water base) hasil uji terlampir (gambar 3).

• Stabilitas ; fluida fracturing harus stabil selama pemompaan walaupun bertemu dengan panas yang tinggi. Untuk itu diperlukan tambahan additif pelengkap sebagai pengendali kestabilan fluida. • Break up dan clean up ; fluida fracturing

harus kembali ke viskositas air setelah pekerjaan sehingga parameter ini sangat penting untuk keberhasilan produksi sumur.

• Viskositas fluida ; parameter ini penting dalam pekerjaan membawa dan menempatkan pasir/proppant kedalam lubang sumur.

• Effisiensi fluida ; kemampuan fluida untuk membuka area perekahan dan mempertahankan area tersebut untuk menjaga proppant dapat masuk kedalam lubang perekahan. Penentuan parameter ini didapat pada saat pekerjaan pre-fract/mini fract/DataFRACT.

• Low Friction Pressure ; tekanan friksi yang didapat karena pemompaan pada lubang yang kecil sangat tidak diinginkan untuk menjadi bertambah besar karena peralatan didalam sumur (tubing, casing dan packer) dan peralatas diatas sumur (master valve, fract line, pompa) memiliki keterbatasan tekanan. Untuk mengendalikan parameter ini dapat dipergunakan additif

• Keekonomian ; dan yang terpenting adalah penggunaan fluida tersebut dapat menghasilkan biaya pekerjaan yang rendah sehingga keuntungan bagi perusahaan dapat bertambah besar. Berdasarkan semua parameter diatas maka dipilih fluida perekah berbahan dasar air dan tipe polimer guar (CMHPG) yang dimiliki oleh perusahaan jasa PT.Schlumberger yaitu PrimeFRACT.

2.2. Pemilihan Pasir Fracturing

Faktor penting yang mendasari pemilihan jenis proppanta adalah kekuatan terhadap tekanan yang akan diterimanya setelah pekerjaan selesai, dimana area perekahan akan menutup dan proppant akan menjaga area lubang tetap stabil. Pemilihan proppant yang akan digunakan biasanya dimulai dengan penentuan tekanan yang akan diterima oleh proppant tersebut, tiap tipe proppant memiliki range tekanan tersendiri. Faktor lainnya adalah tingkat kekotorannya yang berdampak pada kestabilan selama pemompaan, berikutnya adalah densitasnya serta kebulatannya yang berdampak pada kemampuan membentuk suatu geometri yang baik.Proppant yang digunakan dalam operasi fracturing diharapkan akan membuat suatu

geometry area yang dinyatakan dalam

panjang bentuk perekahan (propped half

length) ; lebar perekahan (width fract) dan

tinggi perekahan (height fract). Bentuk geometri inilah yang menjadi dasar penentuan hasil/estimasi produksi sumur setelah pekerjaan. Besarnya jumlah proppant terpompakan secara teori akan menghasilkan bentuk geometri yang semakin luas yang berdampak terhadap besarnya laju alir produksi sumur setelah pekerjaan fracturing.

Setelah itu adalah penentuan ukuran (mesh size), semakin besar ukuran mesh akan semakin besar pula permeabilitas yang dibuat olehnya. Ukuran mesh berpengaruh pada ukurang lubang perforasi yang berkaitan dengan penempatan kedalam lubang sumur.

Untuk aplikasi di Cemara telah terbukti bahwa tipe Carbolite dengan ukuran mesh 20/40 dapat memenuhi semua faktor yang terkait.

2.3. Kebutuhan Peralatan Fracturing

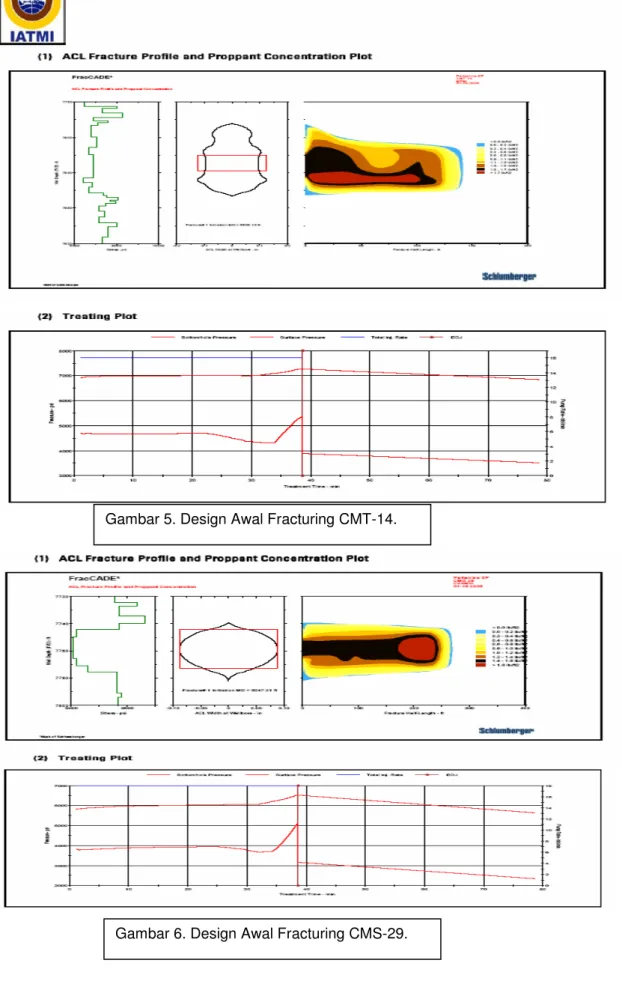

Pada pekerjaan fracturing peralatan yang diperlukan mencakup pompa fracturing, blender pod & gbs, tangki-tangki penampung, tangki sand silo, pompa stimulasi, valve-valve pengaman, line fracturing, packer positrieve dan peralatan pendukung lainnya.

Adapun untuk kebutuhan horse power pompa pada pekerjaan fracturing adalah sebesar 3500 HP dengan menggunakan perhitungan sbb :

80

.

40

)

(

HP

surfaceinj

ectionpres

sure

slurryrate

Fluidpower

=

+

Surface inj. Press. = fract press. + friction – hyd.press

Secara lay out kebutuhan peralatan fracturing dapat dilihat pada (gambar 4).

3. Design Fracturing

Design fracturing pada lapisan conglomerate mempergunakan software FractCADE yang memerlukan data konfigurasi sumur, data-data log untuk menjelaskan formation mechanical dan

transmissibility properties, selanjutnya data

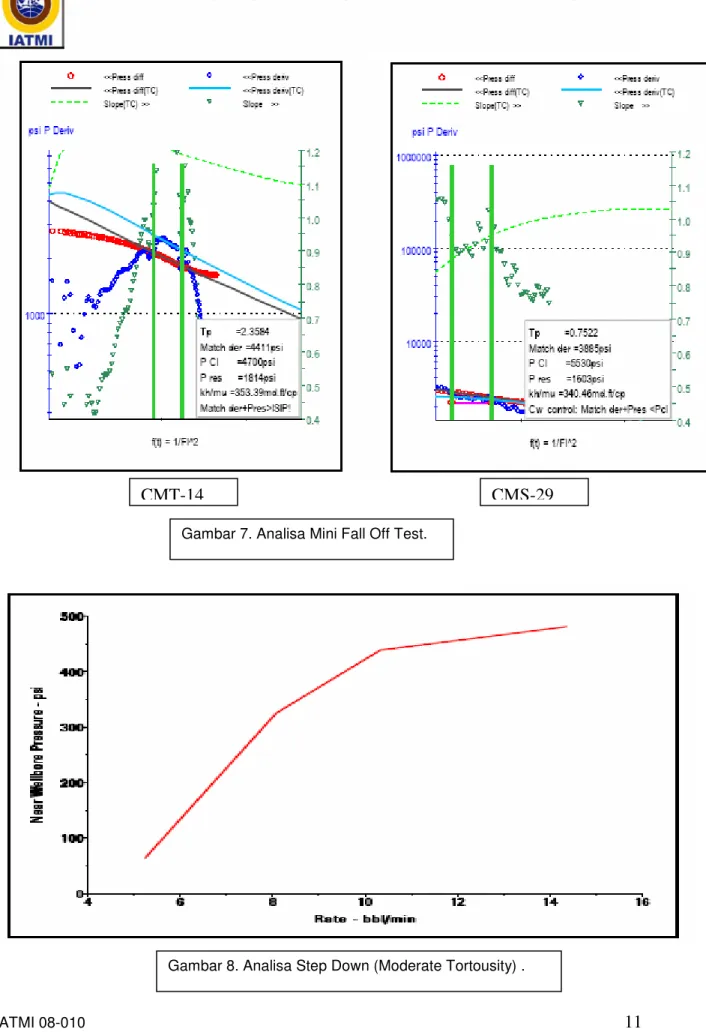

survey sumur karena pekerjaan fracturing akan ideal untuk sumur dengan kemiringan < 600, berikutnya adalah data fluida formasi untuk mengantisipasi skenario perekahan. Setelah semua data lengkap maka dihasilkan rencana urut-urutan pekerjaan, rencana fluida perekah dan jumlah pasir, rencana eksekusi perekahan serta simulasi akhir hasil perekahan. Adapun pekerjaan fracturing telah dilaksanakan pada 2 sumur yaitu CMT-14 & CMS-29, dengan gambar rencana awal simulasi akhir dari design perekahnya pada lampiran gambar 5 dan 6.

4. Tahapan Fracturing

Tahapan operasional fracturing yang dilaksanakan melalui langkah-langkah sebagai berikut :

• Breakdown test/Mini Fall Off : pemompaan awal ini dilakukan dengan tujuan membuka perforasi untuk mendapatkan nilai transmissibility dan tekanan reservoir. Dengan mendapatkan nilai transmissibility maka permeabilitas dapat dihitung dengan memasukkan besaran net height reservoir dan viskositas fluida formasi.

• Step down dan step up test : pemompaan bertahap dengan variasi laju pemompaan yang naik dan laju yang turun diharapkan dapat mendeteksi problema pada lubang perforasi ataupun tortuosity effect. • Uji kalibrasi/MiniFract/DataFRACT :

adalah pemompaan fluida perekah yang diharapkan mendekati/mirip dengan pelaksanaan perekahan utama. Perbedaannya adalah pemompaan ini tidak disertai dengan proppant dan jumlah fuidanya terbatas. Tujuan dari pemompaan ini adalah untuk mendapatkan parameter closure pressure yang akan digunakan untuk

kalibrasi/penggambaran profil stress batuan; berikutnya adalah untuk mendapatkan effisiensi fluida untuk desain penempatan proppant serta untuk mendapatkan aktual gradient rekah batuan.

• Fracturing/perekahan utama : setelah mendapatkan semua data yang diperlukan dengan langkah-langkah sebelumnya, maka dilakukan verifikasi desain awal dengan data-data tersebut yang menghasilkan berapa banyak fluida, kepastian parameter-parameter fluida dan berapa banyak proppant yang akan dipergunakan. Selain itu perlu juga diantisipasi beberapa skenario pemompaan untuk menangani perubahan-perubahan yang muncul diluar kemampuan perhitungan. Pemompaan fracturing dimulai dengan PAD yaitu fluida awal yang tanpa proppant untuk membuka area perekahan, dilanjutkan pemompaan

slurry atau fluida berpasir yang dipompakan secara bertahap dengan konsentrasi pasir yang meningkat berikutnya diakhiri dengan pemompaan fluida flush untuk mendorong pasir masuk kedalam area perekahan. Adapun penempatan pasir pada fracturing di lapisan conglomerate menggunakan cara under flush pump sebanyak 5-7 bbl untuk memastikan terbukanya area perekahan.

ANALISA DAN EVALUASI

Pekerjaan fracturing dilapisan conglomerate telah dilaksanakan sebanyak 2 sumur yaitu CMT-14 dan CMS-29. Adapun diantara kedua pekerjaan di sumur-sumur tersebut memiliki kekhususan yang menarik untuk dikaji lebih jauh. Penulisan ini akan membagi kajian/analisa terhadap kedua pekerjaan tersebut berdasarkan tahapan operasional dan kajian/analisa berdasarkan hasil produksi yang ditunjang oleh dasar pemilihan sumur, khususnya secara kondisi geologis masing-masing sumur.

Analisa Tahapan Operasional

Tahapan pekerjaan fracturing di kedua sumur adalah sebagai berikut : • Kajian Mini Fall Off : pada CMT-14

didapatkan nilai transmissibility 353 mD.ft/cp dengan tekanan reservoir 1814 psi sedangkan CMS-29 sebesar 340 mD. Ft/cp dengan tekanan 1603 psi. Dari data tersebut ditunjukkan transmissibility lapisan conglomerate cukup rendah.

• Kajian Step up dan step down test : pemompan step up dilakukan bervariasi dari 0.5 bpm s/d 16 bpm, pada CMT-14 didapatkan fract extension rate sebesar 2 bpm sedangkan pada CMS-29 sebesar 3.9 bpm. Kedua sumur menunjukkan fenomena medium tortuosity pada lubang perforasi.

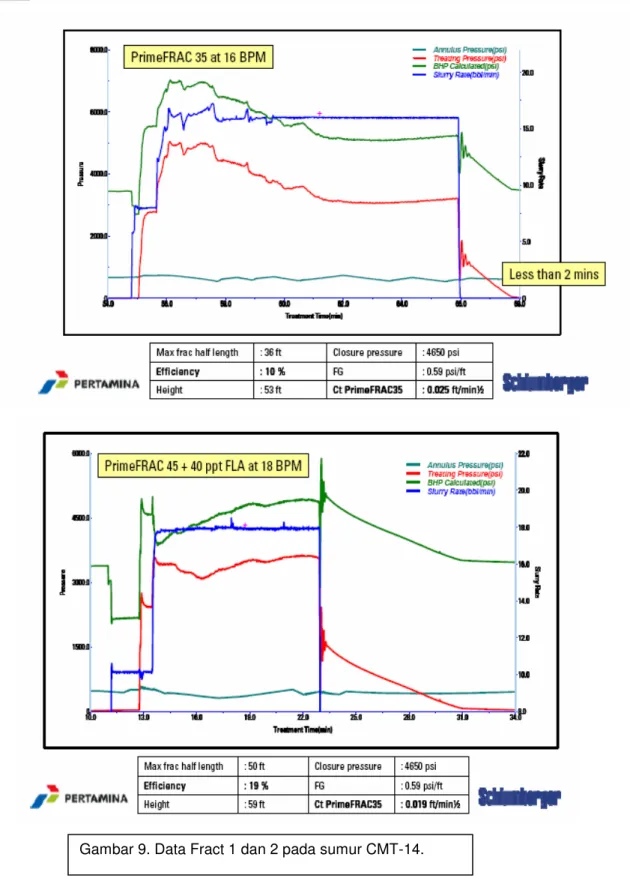

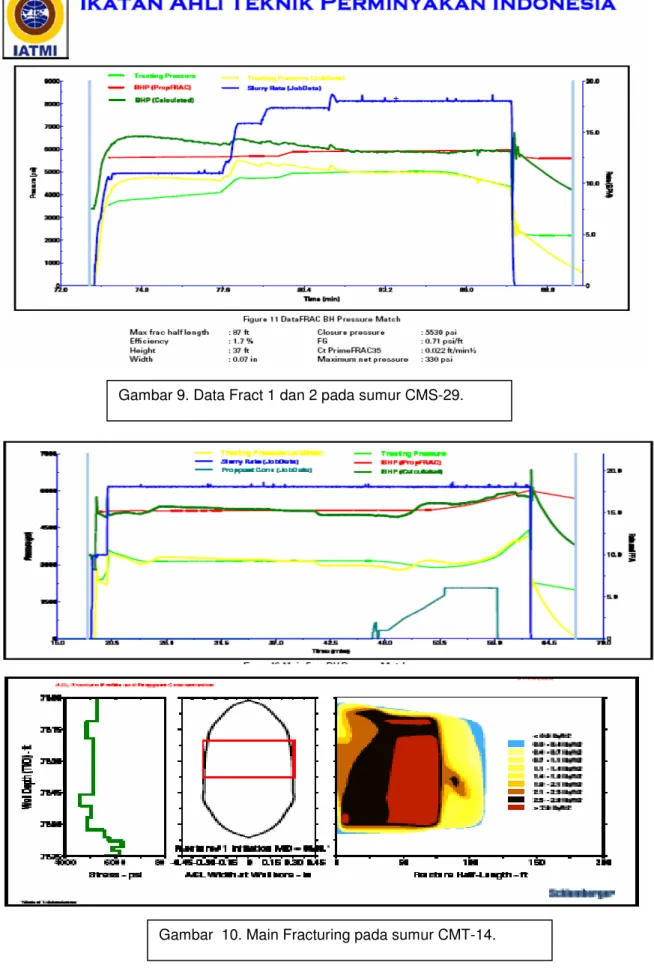

• Kajian DataFRACT : pelaksanaan pemompaan DataFRACT pada sumur CMT-14 dilakukan sebanyak 2 kali. Hal ini disebabkan adanya permasalahan rendahnya effisiensi fluida yang akan berakibat pada early screen out yang tidak diinginkan. Selanjutnya dilakukan modifikasi fluida dengan menambahkan additif yang bertujuan mengurangi kehilangan fluida kedalam batuan, teknik ini kemudian di adopsi dalam pekerjaan pemompaan pada sumur CMS-29. Hasil DataFRACT pada sumur CMT-14 didapatkan closure pressure 4650 psi dengan fract gradient 0.59 psi/ft dan effisensi 9%; sedangkan pada sumur CMS-29 closure pressure 5530 psi dengan fract gradient 0.71 psi/ft dan effisiensi 3%.

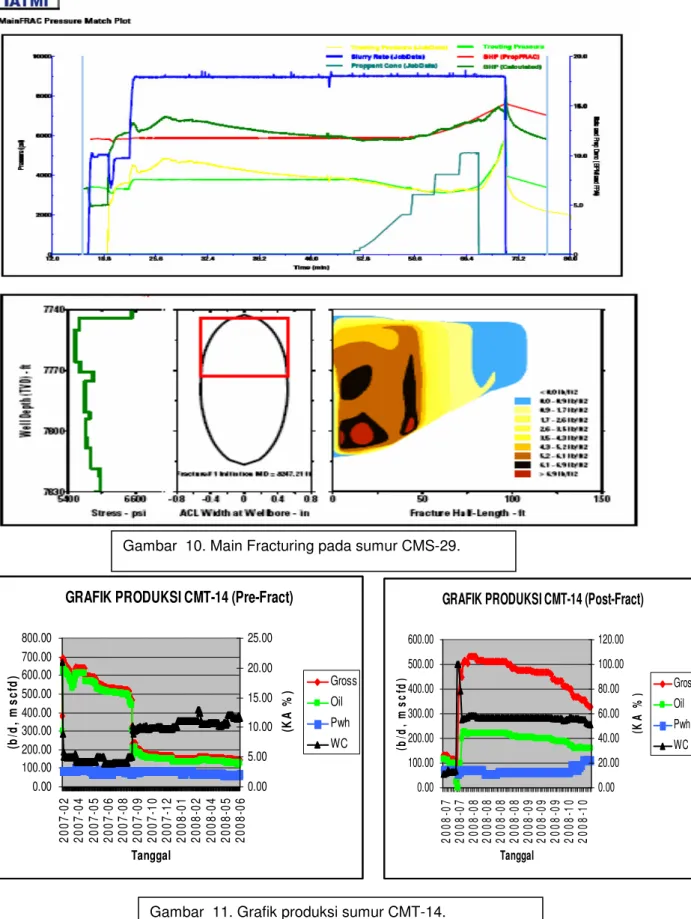

• Kajian Fracturing utama : pada CMT-14 dipompakan 32200 lbs proppant dan didapatkan fract half length 112 ft, fract height 65 ft, fract width 0.223 in dan konduktivitas 4,753 md.ft sedangkan pada CMS-29 dipompakan 51350 lbs proppant dan didapatkan fract half length 79 ft, fract height 74.2 ft, fract width 0.362 in dan konduktivitas 2,730 md.ft. Dari data dapat diamati bahwa besarnya jumlah proppant terpompakan tidak memberikan dampak pada besaran konduktivitas yang dihasilkan, hal ini disebabkan karena pada sumur CMS-29 lapisan tuff yang diharapkan menjadi barrier ternyata tidak berfungsi sehingga perkembangan geometri perekahan terjadi bukan pada daerah produksi hidrokarbon di dalam reservoir.

Analisa Produksi

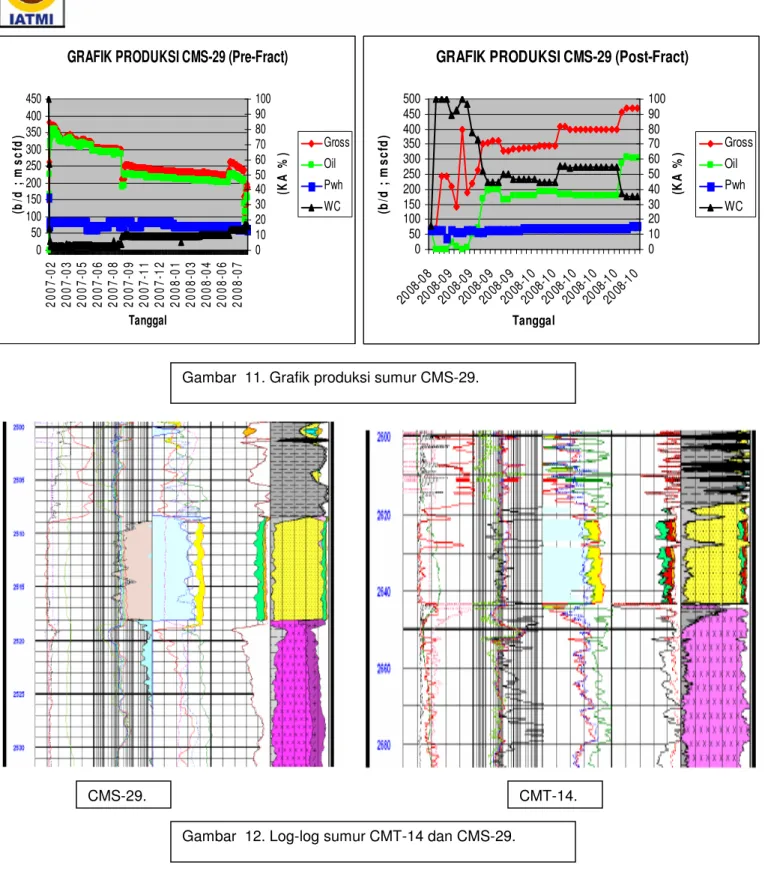

Sejarah produksi kedua sumur dapat dilihat pada gambar 5 dan 6. Kedua sumur dipilih karena mengalami penurunan produksi dan memiliki kadar air yang rendah. Analisa pasca fracturing terhadap produktifitas kedua sumur menunjukkan perbedaan, dimana sumur CMS-29 memberikan hasil produksi yang lebih rendah dibandingkan CMT-14. seperti dijelaskan pada kajian operasional, rendahnya produksi CMS-29 pasca fracturing ditindaklanjuti dengan pekerjaan perbaikan/permbersihan lubang sumur, yang dilaksanakan setelah sumur berproduksi beberapa hari. Hasil pekerjaan pembersihan lubang sumur memberikan dampak pada peningkatan produksi dibandingkan sebelumnya, yang membuktikan bahwa pada lubang sumur CMS-29 mengalami hambatan. Adapun perkiraan penyebab hambatan tersebut adalah terproduksikannya material lapisan tuff yang termasuk dalam luasan daerah perekahan, asumsi ini dapat terbukti apabila dilakukan pekerjaan clean out sand dengan menggunakan Coiled Tubing. Data penampang log kedua sumur dapat dilihat pada gambar 7 dan 8.

Kesimpulan dan Saran

Setelah selesainya pekerjaan fracturing di kedua sumur lapisan conglomerate tersebut

diatas, maka dapat disimpulkan beberapa hal berikut :

• Berdasarkan pemilihan kandidat, sumur CMT-14 dan CMS-29 merupakan sumur terbaik untuk ditingkatkan produksinya dengan pekerjaan fracturing.

• Penentuan material fracturing berbahan dasar air dengan tipe polimer guar (CMHPG) terbukti memberikan hasil yang positif dalam operasional fracturing di lapisan conglomerate.

• Kedua sumur memiliki nilai transmissibility yang cukup rendah jika dibandingkan dengan besaran nilai transmissibility batuan pasir umumnya di lapangan Cemara.

• Pada kedua sumur telah teridentifikasi fenomena tortuosity yang terjadi pada lubang perforasi, meskipun berkategori medium. Hal ini perlu diperhatikan pada pekerjaan - pekerjaan fracturing berikutnya karena berimplikasi pada strategi fluida dan kebutuhan peralatan fracturing.

• Penggunaan additif untuk menanggulangi kehilangan fluida pada fracturing di lapisan conglomerate merupakan suatu keharusan untuk mencegah terjadinya early screen out. • Perlu dipertimbangkan kajian besarnya

jumlah pasir proppant yang akan dipompakan terhadap ketersediaan shale sebagai barrier pada sumur dan letak/jarak antara lapisan tuff dibawah lapisan conglomerate.

Daftar Pustaka

1. Ely, John W.: “ Stimulation Engineering Handbook”, PennWell Publishing Company, 1994

2. Economides, Michael J. : Petroleum Production Systems” , Prentice Hall, 1994.

3. Gidley, J.L, Holditch, S.A, Nierode, D.E and Veath, R.W. : “Recent Advances in Hydraulic Fracturing”, SPEMonograph Volume 12, 1989.

4. Hidayat, Rahmat ; Maulana, Jassa ; Asnanda, Ganda ; Kuncoro, Kukuh dan Gede, Pande : Peningkatan Produksi Minyak Melalui Hydraulic Fracturing di Struktur Cemara, Pertamina DOH JBB, Paper IATMI, 2003.

5. Meng, H.Z and Brown, K.E : “Coupling of Production Forecasting, Fracture Geometry Requirements and Treatment Scheduling in Optimum Hydraulic Fracture Design”, SPE Paper 16435, 1987.

Gambar 3. Hasil Uji Kompatibilitas Fluida Fract dengan CGL Core.

To Rig/Cmt Pump For Annulus.

Gambar4. LAYOUT FRACT EQUIPMENT

FRAC PUMP 1100 HP FRAC PUMP 1100 HP

BLENDER

FRAC TANK FRAC TANK FRAC TANK SILO FRAC PUMP 1100 HP

BOP

CONTROL ROOM SUCTION RATE DISCHARGE RATEANNULUS PRESSURE TRANSDUCER TREATING LINE PRESSURE

NUCLEAR DENSITY FRAC PUMP

1100 HP

Gambar 5. Design Awal Fracturing CMT-14.

CMT-14

CMS-29

Gambar 7. Analisa Mini Fall Off Test.Gambar 9. Data Fract 1 dan 2 pada sumur CMS-29.

GRAFIK PRODUKSI CMT-14 (Pre-Fract) 0.00 100.00 200.00 300.00 400.00 500.00 600.00 700.00 800.00 2 0 0 7 -0 2 2 0 0 7 -0 4 2 0 0 7 -0 5 2 0 0 7 -0 6 2 0 0 7 -0 8 2 0 0 7 -0 9 2 0 0 7 -1 0 2 0 0 7 -1 2 2 0 0 8 -0 1 2 0 0 8 -0 2 2 0 0 8 -0 4 2 0 0 8 -0 5 2 0 0 8 -0 6 Tanggal (b /d , m s c fd ) 0.00 5.00 10.00 15.00 20.00 25.00 (K A % ) Gross Oil Pwh WC

Gambar 10. Main Fracturing pada sumur CMS-29.

GRAFIK PRODUKSI CMT-14 (Post-Fract)

0.00 100.00 200.00 300.00 400.00 500.00 600.00 2 0 0 8 -0 7 2 0 0 8 -0 7 2 0 0 8 -0 8 2 0 0 8 -0 8 2 0 0 8 -0 8 2 0 0 8 -0 8 2 0 0 8 -0 9 2 0 0 8 -0 9 2 0 0 8 -0 9 2 0 0 8 -1 0 2 0 0 8 -1 0 Tanggal (b /d , m s c fd ) 0.00 20.00 40.00 60.00 80.00 100.00 120.00 (K A % ) Gross Oil Pwh WC

GRAFIK PRODUKSI CMS-29 (Pre-Fract)

0 50 100 150 200 250 300 350 400 450 2 0 0 7 -0 2 2 0 0 7 -0 3 2 0 0 7 -0 5 2 0 0 7 -0 6 2 0 0 7 -0 8 2 0 0 7 -0 9 2 0 0 7 -1 1 2 0 0 7 -1 2 2 0 0 8 -0 1 2 0 0 8 -0 3 2 0 0 8 -0 4 2 0 0 8 -0 6 2 0 0 8 -0 7 Tanggal (b /d ; m s c fd ) 0 10 20 30 40 50 60 70 80 90 100 (K A % ) Gross Oil Pwh WCGRAFIK PRODUKSI CMS-29 (Post-Fract)

0 50 100 150 200 250 300 350 400 450 500 2008 -08 2008 -09 2008 -09 2008 -09 2008 -09 2008 -10 2008 -10 2008 -10 2008 -10 2008 -10 2008 -10 Tanggal (b /d ; m s c fd ) 0 10 20 30 40 50 60 70 80 90 100 (K A % ) Gross Oil Pwh WC

Gambar 11. Grafik produksi sumur CMS-29.

Gambar 12. Log-log sumur CMT-14 dan CMS-29.