Tugas

Oleh: Rico Sutalin NIM. 061910101032

PROGRAM STUDI STRATA I TEKNIK

JURUSAN TEKNIK MESIN

UNIVERSITAS JEMBER

2009

1. Design For Manufaktur (DFM) / Perancangan Umum Manufaktur Pendahuluan

Kebutuhan pelanggan dan spesifikasi produk berguna untuk pengarahan pada tahap konsep pengembangan produk, namun selama kegiatan pengembangan, tim sering mengalami kesulitan menghubungkan kebutuhan dan spesifikasi ke masalah-masalah desain khusus yang mereka hadapi. Untuk alasan ini, banyak tim melakukan desain untuk manufaktur, yang merupakan merupakan dasar yang penting karena secara langsung berhubungan dengan biaya produksi.

Biaya manufaktur adalah kunci yang menentukan keberhasilan ekonomi dari suatu produk. Dalam tahap yang sederhana, keberhasilan ekonomi suatu produk tergantung pada profit margin yang diperoleh pada setiap penjualan produk dan jumlah unit produk yang dapat dijual perusahaan. Profit margin adalah selisih antara harga jual produsen dan biaya pembuatan produk. Jumlah unit yang terjual dan harga jual akan banyak ditentukan oleh keseluruhan kualitas produk. Secara ekonomi keberhasilan suatu desain tergantung pada peningkatan berkualitas produk dengan meminimalkan biaya produksi. DFM adalah salah satu metodologi untuk mencapai tujuan ini; DFM yang efektif melakukan pengarahan ke biaya rendah manufaktur tanpa mengorbankan kualitas produk.

Definisi Industri Desain untuk Manufaktur

DFM berarti membuat desain produk yang berbasis manufaktur.

DFM berkaitan desain produk untuk semua aspek dari proses manufaktur dalam rangka untuk mengoptimalkan kemampuan manufaktur dari desain awal.

DFM merupakan proses pengembangan produk yang melibatkan tim yang terdiri dari perwakilan dari manufaktur serta semua entitas fungsional lainnya dalam proses pengembangan produk.

DFM adalah proses desain produk yang mengoptimalkan penyesuaian dengan kemampuan manufaktur dari organisasi terkait.

DFM adalah komunikasi dan kolaborasi antara manufaktur dan desain untuk menghasilkan kualitas produk yang meminimalkan manufaktur hindrances. DFM adalah penggunaan CAD, sistem dan peralatan komputer lainnya yang

ahli untuk merancang dan mengembangkan produk yang relatif mudah untuk manufaktur.

DFM adalah proses untuk mengurangi waktu menuju pasar, meningkatkan kualitas, meningkatkan kinerja proses, peningkatan keuntungan, dan akhirnya untuk meningkatkan daya saing perusahaan manufaktur dengan mengatasi masalah pada konsep awal desain dan tahap prototipe desain produk dan proses pengembangan.

PRINSIP DASAR DFM a. DFM dan Optimasi

Proses DFM terjadi bersamaan dengan rekayasa teknik yang digunakan untuk menurunkan arus siklus hidup produk yang memperhatikan bagian terdepan dari proses NPD. The DFM untuk mengoptimalkan proses desain produk awal dalam tahap konsep desain dalam rangka untuk memastikan bahwa produk dapat diproduksi dengan mudah. Dalam proses ini, desain produk sebisa mungkin disederhanakan dengan pengubahan pada fitur agar sesuai dengan kemampuan fasilitas manufaktur. Desain produk dapat dioptimalkan dengan menerapkan prinsip-prinsip DFM yang digunakan sebagai standar penggunaan part, eliminasi dari komponen yang tidak perlu, integrasi dari beberapa komponen, pilihan assembli komponen dengan mudah, penggunaan snap fits, dsb. Prosedur ini tidak hanya akan menghasilkan suatu produk yang mudah untuk manufaktur, tetapi juga yang menggunakan bahan lebih sedikit, lebih baik dan lebih murah untuk memproduksi. Dengan demikian, memberikan organisasi keuntungan kompetitif dalam pasar dunia saat ini.

Desain untuk manufaktur dilakukan melalui kerja sama dari berbagai departemen fungsional. Crossfunctional tim yang digunakan dalam perwakilan manufaktur yang memastikan bahwa lingkaran manufaktur difokuskan pada tujuan dalam perancangan proses. Departemen fungsional tidak lagi bekerja sebagai entitas yang terpisah, sebagai gantinya mereka berkomunikasi dan menyelesaikan tugas-tugas dalam usaha bersama.

c. Perubahan dalam Proses Desain

Untuk melaksanakan program desain untuk perusahaan manufaktur harus bersedia untuk menjalani perubahan. Hal ini meliputi perubahan yang meliputi penyatuan desain dan pengembangan proses dan struktur organisasi tradisional agar sesuai dengan prinsip-prinsip DFM. Proses yang berurut harus berintegrasi dengan keseluruhan desain proses. Karyawan dijauhkan dari sikap individualis dan dilatih untuk menjadi pemain dalam tim. Desainer harus dididik tentang operasi manufaktur dan semua pegawai harus sadar tentang bagaimana mereka membuat pilihan yang nantinya akan mempengaruhi operasi dalam pengembangan proses. Agar semua perubahan yang terjadi, juga harus ada komitmen yang kuat dari manajemen diatasnya.

d. Pengetahuan Manufaktur dalam Tahap Pengembangan Konsep dan Desain Dalam proses manufaktur DFM sesorang harus menetapkan fungsi desain dengan pengetahuan yang lebih dari operasi manufaktur. Metode yang paling efektif adalah dengan memiliki manufaktur yang mewakili bagian dalam keseluruhan proses dan pengembangan desain. Perwakilan ini harus menetapkan fungsi desain dengan toleransi manufaktur, proses, prosedur, batasan, penjadwalan dan waktu produksi. Jika memungkinkan, supplier dan informasi material harus tersedia pada tim desain. Sebagai pemeriksaan akhir pada desain, orang yang melakukan manufaktur harus bisa meninjau desain produk dan spesifikasi dalam tahap perluasan konsep dan prototipe.

e. Penggunaan Sistem Intelligent CAD dan Teknologi Komputer lainnya pada DFM

Teknologi komputer merevolusi desain dan pengembangan proses selama beberapa decade belakangan ini. Peningkatan penggunaan sistem CAD dan kemajuan teknologi telah membantu desainer membuat DFM yang lebih mudah. Banyak desain yang dimodelkan dan dianalisa pada sistem CAD sehingga memungkinkan permasalahan desain yang biasanya tidak ditemukan, akan ditemukan pada tahap modelling. Modifikasi komputer lebih mudah dan secara dramatis lebih murah daripada modifikasi desain pada tahap kedua yaitu proses pengembangan produk. Intelijensi buatan juga merupakan awal untuk diintegrasikan ke dalam banyak sistem CAD. Hal ini memberikan designer informasi penting dalam batasan manufakturing dan operasi sebaik informasi pada aspek lainnya dalam proses pengembangan selama pendesainan komponen Hal ini akan memungkinkan desainer untuk mengembangkan desain yang dapat dimanufaktur sejak awal.

f. Kapan Perusahaan Menggunakan DFM ?

Perusahaan menerapkan desain untuk teknik manufaktur di beberapa poin dalam proses desain dan pengembangan. Teknik DFM dapat diterapkan di seluruh proses pengembangan, tapi apabila bertujuan untuk mendapatkan keuntungan besar, DFM harus dapat diterapkan dalam konsep tahap perluasan dan pengembangan prototipe dari proses desain dan pengembangan. Dengan semua keuntungan yang mendukung proses DFM, perusahaan harus menerapkan DFM untuk semua produk yang pada akhirnya akan di manufaktur.

g. Suksesnya DFM

Dewasa ini lingkungan kompetitif desain untuk manufaktur untuk kemampuan manufaktur telah membuktikan menjadi alat yang berhasil dalam proses perancangan dan pengembangan. Ketika DFM berhasil diimplementasikan kualitas hasilnya dapat lebih baik, produktivitas tinggi, mengurangi waktu menuju pasar, mengurangi penggunaan material dan penghematan beberapa biaya. Namun,

keberhasilan pelaksanaan DFM bukan proses sepele. Hal itu memerlukan dedikasi, komitmen, dan perubahan radikal dalam organisasi. Walaupun sekarang banyak produsen memanfaatkan beberapa bentuk DFM ada perbedaan yang luas antara perusahaan yang berhasil melakukan proses DFM dan perusahaan yang tidak. Ada beberapa alasan kegagalan atau tidak efektifnya proses DFM. Meskipun semua alasan memungkinkan kegagalan, proses DFM bisa sangat sukses jika sebagian besar konsep dan prinsip sukses DFM diikuti.

Prinsip-prinsip desain manufaktur yang dapat membantu desainer mengurangi biaya dan kesulitan dari manufaktur sebuah produk :

a) Mengurangi jumlah total bagian dari produk. Pengurangan jumlah bagian dalam produk merupakan cara terbaik untuk mengurangi biaya produksi. Berkurangnya bagian produk tersebut akan mempengaruhi bagian pembelian, inventaris, handling, waktu pemrosesan, perkembangan waktu, peralatan, kesulitan saat perakitan, inspeksi, pengujian, dan lain-lain. Secara umum, ini akan mengurangi semua kegiatan yang berhubungan dengan produk. Sebuah bagian yang tidak ada gerakan relatif terhadap bagian lain, tidak perlu dibuat dari bahan yang berbeda, atau yang akan membuat rakitan sangat sulit merupakan bagian yang tepat untuk dihilangkan.

b) Mengembangkan desain modular. Penggunaan modul dalam desain produk manufaktur menyederhanakan kegiatan seperti inspeksi, pengujian, perakitan, pembelian, redesign, pemeliharaan, pelayanan, dan sebagainya. Salah satu alasan penambahan modul agar mudah merubah produk dalam proses redesign, membantu menjalankan tes akhir sebelum perakitan dimulai, dan memungkinkan penggunaan komponen standar untuk meminimalkan variasi produk.

c) Penggunaan komponen standar. Komponen standar lebih murah daripada komponen yang dibuat secara khusus. Komponen-komponen tersebut juga dapat mengurangi lead time dari produk tersebut. Selain itu, faktor keandalan juga diperhatikan.

d) Desain bagian menjadi multi-fungsional. Bagian yang multi fungsional mengurangi jumlah bagian dalam desain, sehingga memperoleh manfaat yang diinginkan aturan 1. Beberapa contoh adalah bagian untuk bertindak sebagai konduktor dan struktural, atau sebagai panas elemen struktural.

e) Desain komponen yang multi guna. Dalam suatu perusahaan manufaktur, produk yang berbeda dapat berbagi bagian yang telah dirancang untuk multiguna. Bagian dapat memiliki fungsi yang sama atau berbeda ketika digunakan dalam berbagai produk. Untuk melakukan hal ini, perlu identifikasi bagian yang cocok untuk produk yang multi-guna. Contoh, bagian-bagian yang digunakan dalam perusahaan (yang dibeli atau dibuat) dapat dibagi menjadi dua kelompok: Pertama, berisi bagian-bagian yang biasa digunakan di semua produk. Kemudian,dibuatlah kelompok komponen yang sama. Tujuannya adalah untuk meminimalkan jumlah kategori, variasi dalam kategori, dan jumlah fitur desain masing-masing variasi. Hasilnya adalah serangkaian bagian standar menggunakan bagian yang multiguna. Setelah mengatur semua bagian ke dalam kelompok, proses manufaktur distandarkan untuk setiap bagian. Selain itu, dalam rancangan perubahan yang ada terutama dalam produk dan desain produk baru, standar penggunaan multi-komponen harus digunakan.

f) Desain yang mudah dalam pembuatan. Pilih kombinasi optimal antara material dan proses pabrikasi untuk meminimalkan biaya produksi secara keseluruhan. Secara umum, operasi terakhir seperti painting,polishing, finish machining, dll harus dihindari. Toleransi yang berlebihan, penyelesaian permukaan, dan seterusnya mengakibatkan biaya produksi yang diperlukan lebih tinggi.

g) Hindari terpisahnya alat pengunci. Penggunaan alat pengunci menaikkan biaya produksi disebabkan menangani makanan dan operasi yang harus dilakukan. Selain tingginya biaya peralatan yang diperlukan, operasi ini tidak berhasil 100%, sehingga memberikan kontribusi untuk mengurangi efisiensi produksi. Secara umum, alat pengunci harus dihindari dan diganti, misalnya, dengan menggunakan tab atau snap yang cocok. Alat pengunci jika ada yang

akan digunakan, maka dipilih. Meminimalkan jumlah, ukuran, dan variasi yang digunakan; juga memanfaatkan standar komponen bila memungkinkan. h) Hindari skrup yang terlalu panjang atau terlalu pendek, ring terpisah, lubang ulir dalam.

i) Minimalkan arah assembly. Semua komponen harus dirakit dari satu arah. Jika mungkin, cara terbaik adalah dari bagian atas, dalam arah vertikal, paralel ke arah gravitational (bawah). Dengan cara ini, efek dari gravitasi membantu proses perakitan, semua harus memberikan timbal balik ketika arah lain yang dipilih.

j) Memaksimalkan pelaksanaan. Eroor dapat terjadi selama operasi karena variasi bagian dimensi atau pada akurasi posisi perangkat yang digunakan. Perilaku yang salah ini dapat menyebabkan kerusakan pada bagian dan peralatan. Untuk alasan ini, perlu pelaksanaan di bagian desain dan diproses perakitan.

k) Meminimalkan pengangkatan. Pengangkatan terdiri dari posisi, orienting, pemasangan bagian atau komponen. Simetris bagian harus digunakan apabila mungkin. Jika tidak memungkinkan, maka asymmetry harus dibesarkan untuk menghindari kegagalan. Gunakan pedoman eksternal untuk membantu orientasi bagian. Hindari penggunaan bagian yang fleksibel. Jika ada kabel yang akan digunakan, kemudian termasuk dummy Konektor untuk kabel konektor (robot rakitan) agar dapat dengan mudah terletak. Ketika merancang produk, cobalah untuk meminimalkan aliran limbah bahan, komponen, dan sebagainya, di industri manufaktur operasi; bawa ke kemasan, pilih yang sesuai dan aman untuk kemasan produk.

Contoh Aplikasi DFM:

1) Desain untuk produksi otomatis. Automated produksi kurang melibatkan fleksibilitas dari manual produksi. Produk yang harus dirancang dengan cara yang dapat lebih dengan otomatisasi. Ada dua pendekatan otomatisasi: fleksibel dan perakitan robot otomatis kecepatan tinggi assembly. Pertimbangan fleksibel dengan robot assembly adalah: bagian desain standar

gripper untuk memanfaatkan dan menghindari gripper / alat perubahan, gunakan self-locating bagian, menggunakan perangkat presentasi yang sederhana, dan menghindari harus aman atau klem bagian. Pertimbangan dengan kecepatan tinggi otomatis sidang adalah: penggunaan minimum atau bagian-bagian standar minimal untuk makan mangkuk, dll, menggunakan komponen yang ditutup (tanpa proyeksi, lubang atau slot) untuk menghindari kekusutan, mempertimbangkan potensi untuk multi-axis berkumpul untuk mempercepat yang berkumpul siklus waktu, dan menggunakan komponen pra-oriented.

2) Desain printed circuit boards. Dengan printed circuit boards (PCB's), pedoman meliputi: meminimalkan berbagai komponen, komponen standardizing kemasan, dengan auto-insertable atau komponen placeable, menggunakan komponen yang umum orientasi dan penempatan komponen untuk meminimalkan pematerian "bayangan", pemilihan komponen dan lebar jejak yang dalam kemampuan proses, sesuai dengan konfigurasi pad dan jejak dan jarak untuk menjamin baik pateri sendi dan menghindari bridging, menggunakan standar dan papan panel ukuran, dengan hiasan yang dibuat dengan alat hole, mendirikan batas minimum, dan menghindarkan atau meminimalkan penyesuaian.

3) Desain produk modular untuk memudahkan perakitan komponen blok dengan bangunan dan subassemblies. Modular ini atau desain bangunan blok harus meminimalkan jumlah bagian atau sidang varian di awal proses manufaktur yang lebih besar untuk sementara membuat variasi produk akhir dalam proses selama akhir sidang. Pendekatan ini minimizes total jumlah barang yang akan diproduksi, sehingga mengurangi inventori dan meningkatkan kualitas. Modul dapat diproduksi dan diuji sebelum akhir sidang. Jangka pendek akhir sidang leadtime dapat menghasilkan berbagai jenis produk yang dibuat untuk pelanggan dari urutan waktu singkat tanpa harus stok yang signifikan tingkat inventarisasi. Produksi standar modul dapat leveled repetitif dan jadwal yang ditetapkan.

4) Desain efisien untuk bergabung dan pengikatan. Thread fasteners (screws, baut, kacang-kacangan dan washers) yang memakan waktu untuk berkumpul dan sulit untuk otomatis. Di mana mereka harus digunakan, standar untuk meminimalkan dan menggunakan berbagai fasteners seperti diri threading screws dan diambil washers. Mempertimbangkan penggunaan metode integral lampiran (snap-fit). Evaluasi lainnya dengan teknik bonding Adhesives. Match pengancing teknik untuk material, produk persyaratan fungsional, dan disassembly / servis persyaratan.

5) Fleksibel dan meminimalkan bagian interconnections. Hindari fleksibel dan bagian lemah seperti ikat pinggang, gaskets, sistem pipa-pipa, kabel dan kawat harnesses. Fleksibilitas mereka membuat bahan penanganan dan perakitan lebih sulit dan bagian ini akan lebih rentan terhadap kerusakan. Menggunakan plug-in boards backplanes dan untuk meminimalkan harnesses kawat. Dimana harnesses digunakan, pertimbangkan foolproofing listrik dengan menggunakan konektor konektor unik untuk menghindari konektor yang salah tersambung. Interconnections seperti kawat harnesses, hydraulic lines, piping, dll yang mahal untuk membangun, berkumpul dan layanan. Partisi produk untuk meminimalkan interconnections antara modul dan co-lokasi yang berhubungan dengan modul untuk meminimalkan routing dari interconnections.

6) Desain untuk bagian orientasi dan penanganan untuk meminimalkan bukan nilai tambah manual dan kemenduaan dalam upaya orienting dan menggabungkan bagian-bagian. Prinsip-prinsip dasar untuk memfasilitasi dan bagian penanganan orienting adalah:

→ Bagian harus dirancang untuk menyesuaikan diri secara konsisten bila makan menjadi suatu proses.

→ Desain produk harus menghindari bagian yang dapat menjadi kusut, desak atau bingung. Menghindari lubang dan tab dan dirancang "tertutup" bagian. Desain jenis ini akan memungkinkan penggunaan otomatisasi bagian dalam penanganan dan perakitan bergetar seperti mangkuk, tabung, majalah, dll → Bagian desain harus memasukkan simetri sekitar axes kedua dari insersi

ditekankan untuk memastikan benar atau sisipan mudah diidentifikasi fitur harus disediakan.

→ Dengan fitur yang tersembunyi memerlukan tertentu orientasi, memberikan fitur eksternal atau panduan permukaan dengan benar ke bagian timur. → Panduan permukaan harus disediakan untuk memfasilitasi insersi.

→ Bagian harus dirancang dengan permukaan sehingga mereka dapat dengan mudah tergenggam, ditempatkan dan fixtured. Idealnya ini berarti datar, permukaan paralel yang akan memungkinkan bagian ke-dijemput oleh seseorang atau gripper dengan memilih dan menempatkan robot dan kemudian dengan mudah fixtured.

→ Minimalkan tipis, rata-bagian yang lebih sulit untuk mengambil. Hindari sangat kecil yang sulit untuk pick-up atau memerlukan alat seperti pinset ke pick-up. Ini akan meningkatkan penanganan dan orientasi waktu.

→ Menghindari dengan tajam bagian ujungnya, atau burrs poin. Bagian ini dapat merugikan pekerja atau pelanggan, mereka memerlukan penanganan lebih hati-hati, mereka dapat merusak produk selesai, dan mereka mungkin akan lebih rentan terhadap kerusakan bila sendiri merupakan ujung tajam ditujukan fitur.

→ Hindari bagian yang dapat dengan mudah rusak atau pecah.

→ Hindari bagian yang lengket atau licin (tipis berminyak piring, bagian berminyak, bagian perekat didukung, kecil plastik dengan permukaan halus, dll).

→ Hindari bagian yang berat akan meningkatkan kelelahan pekerja, meningkatkan resiko kecelakaan pekerja, dan memperlambat proses assembly.

→ Desain pekerjaan stasiun daerah untuk meminimalkan jarak untuk mengakses dan memindahkan bagian.

→ Ketika membeli komponen, pertimbangkan untuk mendapatkan bahan-bahan sudah berorientasi di majalah, band, tape, atau strip.

7) Dalam proses desain dan kemampuan menghindari unneeded permukaan menyelesaikan persyaratan. Know proses produksi peralatan dan kemampuan membuat proses dikontrol. Hindari antena tolerances ketat yang melebihi kemampuan alam dari proses manufaktur. Jika tidak, ini akan mengharuskan bagian atau diteliti screened untuk dpt diterima. Tentukan kapan baru proses produksi diperlukan kemampuan awal untuk membolehkan cukup waktu untuk menentukan parameter proses optimal dan mendirikan proses yang dikontrol. Juga, menghindari ketat di beberapa tolerances, terhubung bagian. Tolerances terhubung pada bagian akan "stack up" melakukan pemeliharaan secara keseluruhan produk toleransi sulit. Desain di tengah suatu komponen dari berbagai parameter untuk meningkatkan kehandalan dan membatasi berbagai perbedaan sekitar parameter objektif. Permukaan menyelesaikan persyaratan juga dapat dibentuk berdasarkan standar praktik dan dapat diterapkan pada permukaan interior sehingga tambahan biaya di mana persyaratan tersebut mungkin tidak diperlukan.

Teknik ini mencoba untuk menyederhanakan produk-produk yang berkumpul untuk memudahkan proses, tanpa mengorbankan fungsi produk. Pertama, mempertimbangkan langkah-langkah dasar yang terlibat dalam perakitan:

1) a. yang dibeli, dan dimasukkan ke dalam inventaris, atau penyimpanan bins.

b. bagian yang diproduksi, dan dimasukkan ke dalam inventaris, atau penyimpanan bins.

2) Sekelompok bagian sering untuk memeriksa kualitas. 3) Batch yang akan dipindahkan ke stasiun kerja.

4) Selesai sidang yang sebagian mungkin sudah bekerja di stasiun, atau operator dapat menerima dari sumber lain (misalnya, sabuk pada sidang baris).

5) Bagian dasar akan ditetapkan dalam posisi.

6) Operator akan memilih salah satu bagian dari bagian-bagian bin.

7) Operator akan (jika belum) posisi yang benar di bagian tangan mereka, dan mempersiapkan diri untuk memasukkannya ke dalam pekerjaan.

8) Operator akan membimbing bagian ke dalam posisi terakhir. 9) Operator akan memindahkan dua bagian, sehingga mereka bertaut 10) Operator akan melakukan apapun pengancing operasi diperlukan.

11) Tambahan alignment atau kualitas inspeksi langkah Mei kadang-kadang dimasukkan.

Setiap langkah memiliki potensi masalah, atau perbaikan. Misalnya, jika satu bagian dapat dimodifikasi untuk menyesuaikan dengan yang lain, kami memotong perlu melakukan langkah-langkah 1 sampai 5 setengah. Untuk setiap bagian yang dapat dihapuskan kami mengurangi langkah 1-11.

Satu laporan teknik ini diterapkan pada papan sirkuit [Boothroyd dan Knight, 1993] laporan,

− Biaya produksi hampir 20-30% − Komponen biaya 10-20%

− Menghitung komponen bawah hampir 25-40% − Papan bawah densities hampir 5-20%

− Bagian bawah atas masalah 20-90% − Hasil sampai lebih dari 30-50% 2.1 Aturan Desain Ringkasan

Desain bagian

1) Menghilangkan / meminimalkan kekusutan antara bagian dalam feeders. 2) Simetri digunakan untuk mengurangi orientasi waktu selama penanganan. 3) Simetri Jika tidak mungkin, gunakan fitur jelas untuk mempercepat

orientasi. Desain produk

1) Mengurangi jumlah bagian bila mungkin.

2) Membangun bagian dalam dari lapisan atas di bagian bawah, dengan menggunakan gravitasi menemukan bagian.

3) Ada yang sudah dikumpulkan produk stabil bekerja pada permukaan. 4) Memiliki pekerjaan berbaring di horisontal pesawat.

5) Gunakan chamfers dan fillets untuk memudahkan bagian dari perkawinan. 6) Gunakan snap-cocok, dan lainnya cepat fasteners, screws menghindari, lem,

dll.

2.2 Aturan untuk Manual / Otomatis Majelis

Dasar dari strategi untuk DFA otomatis akan berkumpul, 1) Mengurangi jumlah bagian

2) P'boleh sidang dari atas bagian fixtured

3) Simetri mudah untuk mengembangkan bagian orientasi

4) Gunakan panduan untuk mempermudah bagian perkawinan, seperti chamfers

5) Bertujuan untuk konektor snap-fit, menghindari screws 6) Mengurangi masalah penanganan

Dasar aturan DFA untuk manual assembly adalah, 1) Jumlah yang harus dikurangi

2) Bagian standar harus sedapat mungkin 3) Alignment operasional harus dikurangi 4) Locating deretan fitur dan harus digunakan

5) Membolehkan jelas jalan untuk bagian yang ditambahkan ke dalam sidang 6) Menambahkan fitur orientasi sehingga bagian hanya dapat berkumpul di

benar orientations

7) Mempertimbangkan bagian makanan / picking dari batch

8) Memperkenalkan symmetries untuk mengurangi kebutuhan reorientation 9) Orientasi menambahkan fitur untuk mempermudah identifikasi orientasi 2.3 Mengurangi Jumlah Parts

Desain lebih sering termasuk bagian dari yang diperlukan, kumpulan pertanyaan harus puas atas dua bagian dalam sebuah sidang untuk membenarkan mereka yang dipisahkan

1) Apakah bagian-bagian bergerak relatif satu dengan yang lain? 2) Harus menjadi bagian-bagian yang terbuat dari bahan yang berbeda? 3) Harus menjadi bagian dpt dipisahkan untuk pemeliharaan atau manufaktur? Beberapa ide sederhana yang memungkinkan,

1) Alih-alih melampirkan label pada plastik, menambahkan huruf ke dalam cetakan sehingga huruf yang ditambahkan pada saat molding. Yang sepenuhnya menghilangkan bagian, dan operasi yang terkait.

2) Dalam lembaran logam bagian membuat fitur menggunakan lembaran logam, bukan melampirkan mereka dengan cara lain. Beberapa contoh adalah,

− Bukan menambahkan hook ke bagian sheet metal, memotong dan membungkuk hook dari lembaran logam

− Jangan menambah standoffs ke sekrup logam, tapi punch logam untuk menciptakan sebuah standoff, dan keran yang lubang.

3) Bila mungkin, gunakan snap cocok daripada screws. Sebagian besar memerlukan konektor screwed 1 biji, 1 baut, biasanya 2 atau lebih washers, dan mungkin lockwasher, serta banyak waktu untuk berkumpul dan kecekatan. Snap perlengkapan dapat dibuat sangat sederhana dan cepat. CATATAN: tekan cocok juga dapat dipertimbangkan untuk operasi ini, walaupun mereka harus lebih tinggi untuk dapat menjadi kekuatan negatif.

4) Jika harus digunakan screws coba washers terintegrasi dengan sekrup kepala, ini akan menghilangkan setidaknya satu bagian.

5) Ganti terpisah dengan mata air tipis dengan bagian-bagian yang berfungsi sebagai mata air.

6) Ketika diminta screws (sering untuk pemeliharaan) mencoba untuk mengurangi jumlah ke minimum.

7) Kabel dapat dihilangkan untuk pengurangan biaya, dan peningkatan kehandalan, dan akses untuk pemeliharaan. Kartu ujung konektor, dan PCBs akan sedikit lebih tinggi dalam bahan biaya, namun hanya terpasang papan bersama. Jika kabel yang halus antara papan dan papan / komponen, mereka akan memerlukan tambahan waktu untuk pematerian, menjadi sumber masalah kualitas pematerian, dan membuat papan tricky untuk menyesuaikan, dll

2.4 Perkawinan Parts

Ada banyak metode untuk assembling bagian. Pengancing operasi yang umumnya terlibat.

The rule of thumb adalah bahwa semua sidang kerja terbaik yang dilakukan oleh pengaturan bawah dasar yang besar, dan perlambatan menurun lagi di bagian

atas dasar. Setiap bagian harus diberi makan oleh gravitasi, dan pekerjaan yang seharusnya tidak ada dasar yang akan dipindahkan ke bagian diletakkan di.

Bila perkawinan dua bagian ada beberapa kemungkinan kombinasi. Tabel berikut ini merupakan adaptasi dari Boothroyd [1979].

Jika suatu bagian harus didukung atau diselenggarakan oleh bawah tangan sement 2.5 Penyesuaian

Sebagai sebuah perkumpulan dibangun, penyesuaian yang umum digunakan untuk membawa kembali ke bentuk spesifikasi tepat. Hal ini dapat dengan mudah oleh akibat kesalahan pengeluaran sebagai bagian ditambahkan dalam discrete langkah.

Masalah ini dapat dihindari oleh,

− Bagian yang memiliki posisi relatif terhadap satu referensi mainannya. Misalnya pilot melalui lapisan dari pekerjaan dapat digunakan untuk mounting bagian.

− Sekrup lubang slot, bukan lubang dapat bermain di posisi. − Melucuntukan tolerances minimum ke tingkat

2.6 Secara Modular

Merancang dalam modul akan memungkinkan pengurangan terlibat masalah dengan salah satu sidang. Setiap modul harus fungsional terpisah dari modul lain, modul harus memiliki fitur untuk perkaitan membolehkannya harus terhubung ke sidang utama.

Keuntungan,

− Assembly langkah sederhana − Lebih mudah kontrol kualitas − Sederhana inventaris

− Lebih mudah reconfigure sistem − Cocok untuk berkumpul otomatis

− Lebih sedikit penyesuaian yang diperlukan pada bagian akhir − Disederhanakan pemeliharaan

2.7 Standar Parts

Ada beberapa keuntungan berbeda ke bagian standar (dibandingkan dengan yang dirancang khusus),

− Menurunkan biaya pengembangan − Sederhana pemilihan vendor

− Menurunkan biaya produksi (tidak ada hiasan yg dibuat dgn alat khusus diperlukan)

− Tingkat kualitas yang mapan

− Bagian ini sangat mudah untuk menyetujui untuk program Penerimaan Sampel

− Otomatisasi hiasan yg dibuat dgn alat yang tersedia untuk standar banyak bagian

2.8 Bagian Jigs dan Fixtures

Jigs dan Fixtures sering digunakan ketika,

1) Melakukan manual perakitan, dengan bagian-bagian kecil atau rapuh

2) Melakukan apapun bentuk robot assembly (sensor saat ini belum tersedia untuk diandalkan fixtureless bekerja).

3) Saat merancang sendiri fixturing bagian di mana bagian dasar juga bertindak sebagai satu bentuk tertentu.

Bila sudah terpasang pada bagian Fixtures, kita dapat berpura-pura ini merupakan salah satu langkah perakitan, dan menerapkan seluruh aturan normal DFA.

Lokasi pada bagian tertentu yang penting untuk kedua alignment, dan lokasi dalam banyak kasus, karena fixture telah ditetapkan sebagai acuan.

Untuk akurasi tinggi di lokasi, kami akan lebih baik untuk memiliki (satu, dua, atau tiga) titik kontak antara fitting dan bagian. Untuk orientasi, permukaan / permukaan kontak (seperti chamfered lubang batang pasangan) akan memberikan hasil yang lebih baik.

2.9 Contoh

Pertama, meninjau DFA buku membayar perhatian khusus pada lembar kerja dan meja.

Menggunakan buku panduan yang DFA) Untuk melakukan analisis yang berkumpul di bawah ini (dengan menganggap dimensi keseluruhan panjang sekitar 8"). B) melakukan redesign yang berkumpul dan reanalyze.

Contoh Aplikasi DFA:

1) Menyederhanakan desain dan mengurangi jumlah bagian karena untuk setiap bagian, ada peluang untuk bagian yang rusak dan kesalahan perakitan. Probabilitas yang sempurna produk goes down eksponensial sebagai jumlah bagian meningkat. Sebagai jumlah bagian berjalan, maka total biaya fabricating dan assembling produk goes up. Otomasi menjadi lebih sulit dan lebih mahal lagi bila bagian-bagian yang di-dan diproses. Biaya yang berkaitan dengan pembelian, kaus, dan pelayanan juga turun sebagai jumlah bagian yang dikurangi. Inventarisasi dan bekerja dalam tingkat proses akan turun dengan bagian yang lebih sedikit. Sebagai produk struktur dan operasi yang diperlukan sederhana, kurang akal dan langkah-langkah yang diperlukan assembly, proses manufaktur dan dapat diintegrasikan leadtimes selanjutnya dikurangi. Perancang harus melalui sidang oleh bagian bagian dan mengevaluasi apakah bagian dapat dihapuskan, digabungkan dengan bagian lain, atau fungsi dapat

dilakukan dengan cara lain. Untuk menentukan jumlah minimum teoritis bagian, menanyakan hal berikut: Apakah part bergerak relatif terhadap semua bagian bergerak lainnya? Harus benar-benar menjadi bagian dari bahan yang berbeda dari bagian lain? Harus menjadi bagian yang berbeda untuk memungkinkan kemungkinan disassembly?

2) Desain untuk kemudahan assembly dengan memanfaatkan pola pergerakan sederhana dan meminimalkan axes dari sidang. Kompleks orientasi dan berkumpul di berbagai arah pergerakan harus dihindari. Bagian harus disediakan fitur seperti chamfers dan tapers. Produk desain harus mengaktifkan assembly untuk mulai dengan komponen dasar yang relatif besar massa yang rendah dan titik berat pada bagian lain yang akan ditambahkan. Majelis akan melanjutkan dengan vertikal lainnya ditambahkan pada bagian atas dan diposisikan dengan bantuan berat. Ini akan meminimalkan perlu menyesuaikan kembali di sidang dan mengurangi kebutuhan untuk sementara pengancing dan lebih kompleks fixturing. Sebuah produk yang mudah berkumpul secara manual akan dikumpulkan dengan mudah dengan otomatisasi. Majelis yang otomatis akan lebih seragam, lebih handal, dan kualitas yang lebih tinggi. PRINSIP DFA

1) Kurangi jumlah komponen untuk mengurangi jumlah perakitan yang diperlukan.

2) Kurangi jumlah pengencang berulir yang diperlukan. Manfaatkan snap fits,

retaining ringis, integral fasteners sebanyak mungkin

3) Gunakan pengencangn standar dengan bentuk dan ukuran yang seminimal mungkin

Design for Automated Assembly:

• Modularitas dalam perancangan produk

• Hindari proses perakitan multi komponen pada saat bersamaan • Kurangi jumlah sumbu/arah perakitan

• Manfaatkan snap-fit sebanyak mungkin

• Kualitas produk sangat bergantung pada kualitas komponennya

3. Reverse Engineering (RE) / Teknik Meniru atau Mengkopi

Reverse engineering dapat mengekstrak desain dari kode sumber, tetapi tingkat abstraksi, kelengkapan dokumentasi, tingkat dimana peranti dan analis bekerja sama dan direksionalitas proses sangat bervariasi.

Tingkat abstraksi; proses reserve engineering harus mampu menggunakan: − Representasi prosedural (tingkat yang rendah)

− Program dan informasi struktur data (tingkat yang lebih tinggi) − Data dan model aliran kontrol (tingkat yang sangat tinggi) − Model hubungan entitas (tingkat yang tinggi)

Kelengkapan proses mengacu pada tingkat detail yang diberikan pada suatu tingkat abstraksi. Kelengkapan meningkat berbanding lurus dengan jumlah analisis yang dilakukan.

Direksionalitas; bila satu jalur maka semua informasi yang diekstrak dari kode sumber diberikan kepada perekayasa yang dapat menggunakannya

selama pemeliharaan. Bila dua arah informasi diisikan ke peranti rekayasa ulang yang akan merestrukturisasi atau memunculkan lagi program lama.

A. Reverse Engineering untuk Memahami Pemrosesan

Aktivitas reverse engineering real pertama-tama dimulai dengan usaha memahami kemudian mengekstrak abstraksi prosedural yang direpresentasikan oleh kode sumber.

• Fungsionalitas keseluruhan dari sistem harus dipahami sebelum kerja reverse engineering yang lebih detail dilakukan.

• Teknik segmentasi program sebagai cara untuk mengidentifikasi pola prosedural dengan sebuah model dan kemudian mengemas lagi pola-pola itu ke dalam sebuah fungsi yang penting.

B. Reverse Engineering untuk Memahami Data.

Pada tingkat sistem, stuktur data global ( misal file, database )sering direkayasa ulang untuk mengakomodasi paradigma manajemen database baru ( misal gerakan dari flat file ke sistem database relasional atau OO )

Struktur Data Internal

Pendekatan untuk kelas reverse engineering:

1) Identifikasi flag dan struktur data lokal pada program yang merekam informasi penting mengenai struktur data global.

2) Tetapkan hubungan antara flag dan struktur data lokal dan global.

3) Untuk setiap variabel yang merepresentasikan array atau file, daftarlah semua variabel lain yang memiliki hubungan logis dengannya.

Struktur database

Langkah-langkah mendefinisikan model data yang ada ke model database baru.

1) Bangun model obyek awal. 2) Tentukan kunci calon. 3) Saring kelas-kelas tentatif 4) Definisikan generalsisasi. 5) Temukan hubungan.

C. Interface Pemakai Reverse Engineering

Untuk memahami secara penuh interface ( UI ) yang sudah ada, struktur dan tingkah laku interface harus ditentukan. Tiga pertanyaan mendasar yang harus dijawab pada saat reverse engineering suatu UI dimulai:

1) Apakah aksi dasar yang harus diproses interface? 2) Apa deskripsi respon perilaku sistem terhadap aksi? 3) Konsep ekivalensi apa yang relevan di sini?

Aljabar proses dapat digunakan untuk merepresentasikan tingkah laku suatu interface dalam cara yang formal.

Contoh: P = c.D + m.M

Menyatakan bahwa agen P bertingkah laku dalam suatu cara yang identik dengan aksi c dan tingkah laku resultan D atau aksi m serta tingkah resultan agen M.

Restrukturisasi

Manfaat yang dapat diperoleh bila perangkat lunak direstrukturisasi: − Membuat program memiliki kualitas lebih tinggi.

− Meningkatkan produktivitas dan membuat proses belajar menjadi lebih mudah.

− Mengurangi usaha yang diperlukan untuk pemeliharaan.

− Membuat perangkat lunak menjadi lebih mudah diuji dan debug. a) Restrukturisasi kode

Dilakukan untuk menghasilkan desain yang menghasilkan fungsi sama tetapi dengan kualitas yang lebih tinggi daripada program semula.

b) Restrukturisasi data

Tujuannya adalah mengekstrak item dan obyek data, untuk memperoleh informasi aliran data, dan memahami struktur data yang ada yang telah diimplementasikan. Aktivitas ini disebut juga analisis data.

Forward Engineering

Proses ini menerapkan prinsip-prinsip rekayasa perangkat lunak, konsep dan metode untuk membuat ulang suatu aplikasi yang sudah ada. Tidak hanya membuat ekivalen modern dari program lama, tetapi lebih mengintegrasikan pemakai baru dan persyaratan teknologi ke usaha rekayasa ulang.

a) Forward Engineering untuk Arsitektur Client/Server

Rekayasa ulang untuk aplikasi C/S dimulai dengan analisis yang mendalam terhadap lingkungan bisnis yang mencakup main frame yang ada.

b) Forward Engineerung untuk Arsitektur Berorientasi Obyek.

Bila sistem yang direkayasa ulang meluaskan fungsionalitas atau tingkah laku aplikasi semula, maka use case diciptakan. Model data yang dibuat selama reverse engineering kemudian digunakan dalam hubungannya dengan pemodelan CRC ( Pemodelan kelas – tanggung jawab – kolaborator ) untuk membangun basis bagi definisi kelas. Hirarki kelas, model hubungan obyek, model tingkah laku obyek dan subsistem didefinisikan dan desain OO dimulai.

c) Interface Pemakai Forward Engineering

1) Memahami interface original dan data yang bergerak di antaranya serta sisa aplikasi.

2) Modelkan lagi tingkah laku yang diimplikasikan oleh interface yang ada ke dalam sederetan abstraksi yang memiliki arti konteks GUI.

3) Lakukan peningkatan yang membuat mode interaksi lebih efisisen. 4) Bangun dan integrasikan GUI yang baru.

Ekonomi Rekayasa Ulang

Model analisis-manfaat untuk rekayasa ulang dengan sembilan parameter: P1 = biaya pemeliharaan tahunan untuk suatu aplikasi

P2 = biaya operasi tahunan untuk suatu aplikasi

P3 = nilai bisnis tahunan untuk suatu aplikasi

P4 = biaya pemeliharaan tahunan yang diprediksi setelah rekayasa ulang

P5 = biaya operasi tahunan yang diprediksi setelah rekayasa ulang

P6 = nilai bisnis tahunan yang diprediksi setelah rekayasa ulang

P7 = perkiraan biaya rekayasa ulang

P8 = perkiraan waktu kalender rekayasa ulang

P9 = faktor risiko rekayasa ulang ( P9 = 1,0 adalah nominal)

L = hidup sistem yang diharapkan ( dalam tahun )

Biaya yang berhubungan dengan pemeliharaan terus-menerus dari aplikasi calon ditetapkan sebagai

Cmaint = [ P3 – ( P1 + P2 )] × L

Biaya sehubungan dengan rekayasa ulang ditentukan dengan rumus Creeng = [ P6 - ( P4 + P5 ) × ( L – P8 ) – ( P7 × P9 )

Maka keuntungan dari rekayasa ulang

Cost benefit = Cmaint − Creeng

Aplikasi yang memperlihatkan keuntungan biaya yang tinggi dapat direkayasa ulang, sementara kerja pada yang lain dapat ditunda sampai sumber-sumber daya dapat diperoleh.

4. Value Engineering (VE)

Rekayasa nilai atau value engineering (VE), yang sering juga disebut dengan value analysis, value management (VM), atau value planning, adalah suatu metoda yang didasarkan pada metodologi nilai atau value methodology. Metoda ini pertama kali digunakan di Amerika Serikat pada tahun 1940-an oleh perusahaan General Electric pada saat dihadapkan kepada tantangan pengambilan keputusan mengenai alternatif desain di dalam kondisi ketersediaan sumberdaya yang terbatas. Ketika itu disadari bahwa penelaahan kembali desain dan melakukan substitusi material ternyata sering menghasilkan produk yang lebih baik dengan harga yang lebih rendah dan dengan demikian mencapai nilai atau value yang lebih

baik. Adalah Lawrence D. Miles, Manager of Purchasing pada perusahaan tersebut, yang mengembangkan metoda yang efektif untuk memperbaiki nilai yang dinamakan analisis nilai atau value analysis (VA) pada tahun 1947. Metoda ini didasarkan pada pemahaman bahwa fungsi yang disandang oleh sebuah produklah yang merupakan kunci untuk mencapai nilai yang lebih baik.

Penggunaan VE berkembang di dalam institusi-institusi pemerintah di Amerika Serikat pada awal tahun 1960-an dan pada tahun 1965 pengadaan insentif untuk VE mulai diperkenalkan di dalam kontrak-kontrak konstruksi. Daya tarik VE terletak pada anggapan bahwa VE dapat memperbaiki cost-effectiveness proyek-proyek yang dibiayai publik. Pada saat ini VE telah diterapkan pada berbagai proyek konstruksi di berbagai negara terutama untuk proyek-proyek yang memakan biaya besar. Di Indonesia sendiri VE belum diterapkan sebanyak di Amerika Serikat atau negara-negara maju lainnya.

Program VE hanya mengusulkan perubahan-perubahan di dalam desain atau persyaratan-persyaratan rencana. Tanggung jawab utama untuk desain tetap ada pada perencana dan karena itu perencana harus memutuskan apakah akan menerima dan mengimplementasikan perubahan-perubahan yang diusulkan atau menolaknya dengan argumentasi yang valid. Risiko yang terlibat di dalamnya merupakan faktor yang harus dipertimbangkan di dalam pengusulan gagasan-gagasan yang baru.

Penerapan VE tidak lepas dari berbagai kendala. Berbagai faktor menentukan keberhasilan suatu studi VE. Salah satu faktor kritis bagi keberhasilan tersebut adalah kemampuan dan kesiapan masyarakat yang terlibat untuk mendukung program VE yang dioperasikan oleh suatu institusi. Perlu disadari bahwa VE atau value methodology bukan merupakan bagian dari suatu tahap-tahap proses desain yang konvensional, karena itu untuk dapat mempertahankan dan menerapkan metodologi ini diperlukan kepemimpinan dan pengambilan kebijakan yang kuat. Di Indonesia kondisi ini belum terbangun.

Dari berbagai leteratur seperti (Dell’isola, 1975; Zimmerman and Hart, 1982; PBS, 1992; Wilson, 2005) maka dasar-dasar rekayasa nilai disampaikan sebagai dibawah ini.

4.1.1 Definisi dan Konsep

Rekayasa nilai (VE) didefinisikan sebagai suatu usaha yang dilakukan secara sistematik dan terorganisir untuk melakukan analisis terhadap fungsi sistem, produk, jasa dengan maksud untuk mencapai atau mengadakan fungsi yang esensial dengan life cycle cost yang terendah dan konsisten dengan kinerja, keandalan, kualitas dan keamanan yang disyaratkan. Seperti yang telah disampaikan di atas berapa istilah lainnya sering digunakan untuk menyatakan value engineering. SAVE International (The Society of American Value Engineers International) menggunakan istilah yang lebih luas yaitu metodologi nilai atau value methodology yang juga bermakna sama.

Setelah fungsi-fungsi suatu produk atau jasa teridentifikasi maka dilakukan evaluasi terhadap nilai kegunaan (worth) fungsi-fungsi tersebut. SAVE mendefinisikan nilai atau value sebagai biaya yang terendah untuk mengadakan fungsi yang diperlukan, secara andal, pada waktu dan tempat yang diinginkan dengan kualitas yang esensial disertai faktor-faktor kinerja lainnya untuk memenuhi keperluan pengguna.

Rekayasa nilai (VE) mencari alternatif terhadap desain yang original yang dapat secara efektif meningkatkan nilai (value) atau mengurangi biaya proyek atau produk. Alternatif-alternatif dapat dikembangkan dengan mengajukan pertanyaan yang mendasar sebagai berikut, “Apa lagi yang dapat melaksanakan fungsi yang esensial, dan berapa biayanya?”

VE merupakan suatu studi yang dilakukan oleh sebuah tim yang independen dan multidisiplin beranggotakan para ahli. Proses VE, yang biasa disebut dengan

Job Plan, meliputi sejumlah aktivitas yang dilakukan secara berurutan selama

suatu studi VE yang meliputi suatu workshop VE. Selama workshop VE, tim mempelajari latar belakang proyek, mendefinisikan dan mengklasifikasikan fungsi-fungsi produk, mengidentifikasi pendekatan-pendekatan kreatif untuk menghasilkan

fungsi-fungsi tersebut, dan kemudian mengevaluasi, mengembangkan dan mempresentasikan proposal-proposal VE kepada para pengambil keputusan kunci. Pemusatan perhatian kepada fungsi-fungsi yang harus dilaksanakan suatu proyek, produk, atau proses inilah yang membedakan VE terhadap pendekatan-pendekatan perbaikan kualitas atau penghematan biaya lainnya.

4.2 Penerapan Rekayasa Nilai Di Dalam Industri Konstruksi

Di dalam industri konstruksi VE diterapkan terutama pada desain dan pelaksanaan konstruksi, baik untuk fasilitas yang baru maupun untuk perbaikan dan perubahan pada fasilitas yang ada.

Penggunaan VE untuk konstruksi berkembang di lingkungan pemerintahan Amerika Serikat pada awal tahun 1960-an. Pada akhir tahun 1960-an, pada saat dimana jaringan jalan raya dikembangkan secara signifikan di AS, VE mulai diterapkan pada proyek-proyek jalan yang dibiayai oleh pemerintah. Navy

Facilities Engineering menerapkan VE pada tahun 1963, dan pada tahun 1965

klausul insentif VE mulai dimasukkan dalam kontrak-kontrak konstruksi di negara tersebut. Berkembangnya perhatian terhadap VE didasari keyakinan bahwa VE dapat meningkatkan cost-effectiveness proyek-proyek pada sektor publik.

Palmer (1992) berpendapat bahwa masuknya VE ke dalam industri konstruksi mengakibatkan dua perubahan utama di dalam teori VE. Yang pertama adalah dipergunakannya workshop yang berlangsung selama 40 jam sebagai metoda untuk melaksanakan studi VE. Kedua, adalah berkembangnya dua aliran mengenai bagaimana seharusnya VE diimplementasikan. Menurut aliran yang pertama, VE sebaiknya diimplementasikan pada saat desain mencapai 35% dengan menggunakan tim eksternal, sedangkan aliran kedua menyatakan bahwa implementasi VE pada tahap yang lebih dini dalam desain lebih efektif.

Seperti di dalam bidang lainnya, di dalam dunia konstruksi penghematan atau penurunan biaya serta peningkatan nilai sebagai hasil VE dapat terjadi dalam bentuk penurunan biaya awal (first cost) atau penurunan life cycle cost.

4.2.1 Value Engineering Change Proposal (VECP) dan kesempatan meningkatkan nilai selama konstruksi

VE pertama kali diperkenalkan dalam proyek-proyek konstruksi dalam bentuk VECP pada tahun 1960an. Inti dari proses VECP adalah menggiatkan inovasi dengan harapan bahwa akan terjadi penghematan biaya. VECP merupakan salah satu unsur kontrak konstruksi. Tujuan program VECP adalah memacu kontraktor untuk mencari dan mempelajari metoda dan material konstruksi yang lebih baik, menyerahkan VECP, dan setelah diterima memperoleh kompensasi yang adil dan layak berupa pembagian penghematan yang dihasilkan. Proses VECP melibatkan Kontraktor, Pemberi Tugas, Manajer Konstruksi, Pengguna, dan Konsultan Perencana.

Proses dasar untuk VECP adalah sebagai berikut (NCHRP, 2005):

Kontraktor harus menyerahkan VECP yang memuat gagasan menurunkan biaya proyek (atau kadang-kadang juga penghematan waktu)

Pemberi Tugas (dengan bantuan Konsultan Perencana) meninjau kualitas VECP untuk menentukan kelayakannya dalam mendukung proses pengambilan keputusan.

Pemberi Tugas (dengan bantuan Konsultan Perencana) mengambil keputusan penerimaan atau penolakan VECP.

Bila diterima, kontraktor dan Pemberi Tugas akan membagi penghematan yang diidentifikasi terhadap kontrak dengan pembagian 50%/50%.

Dampak VECP terhadap biaya keseluruhan proyek sangat kecil dibandingkan dengan penghematan proyek yang diperoleh melalui proposal VE yang dikembangkan selamafase perencanaan (planning) dan desain. VECP hanya menghasilkan sekitar 5% dari penghematan biaya total proyek yang dihasilkan dengan penerapan VE.

4.3 Pengaruh Saat Diterapkannya VE Selama Berlangsungnya Proyek

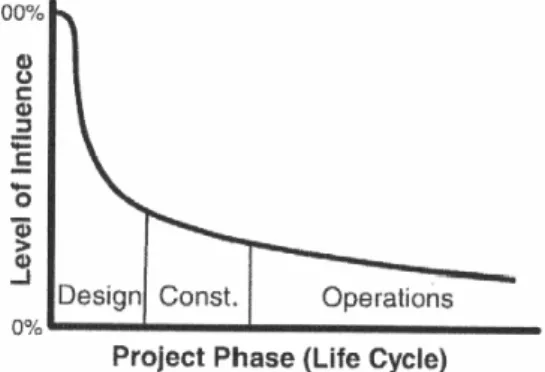

Seperti telah disinggung sebelumnya, umumnya studi VE akan lebih bermanfaat bila dilaksanakan sedini mungkin. Ini disebabkan kenyataan bahwa

80-90% dampak terhadap kualitas dan biaya proyek ditentukan oleh fase perencanaan (planning) dan desain. Keadaan ini diperlihatkan pada Gambar 3 dan Gambar 4.

Gambar 3. Tingkat pengaruh penerapan VE terhadap biaya sepanjang perjalanan proyek (Sumber: NCHRP, 2005)

Gambar 4. Kesempatan untuk mengimplementasikan perubahan sepanjang perjalanan proyek (Sumber: NCHRP, 2005)

Penerapan VE secara sangat dini selama berlangsungnya proyek juga akan melancarkan pengembangan alternatif, dibandingkan dengan mencoba mengoptimumkan desain pada tahap yang lebih lanjut. Penggunaan VE pada tahap awal memungkinkan tim proyek untuk secara cepat mendefinisikan konsep proyek. Selanjutnya, tim dapat mengambil manfaat dengan adanya keterlibatan

stakeholders sejak awal untuk mencapai kesepakatan lebih dini yang akan

mempersingkat keseluruhan waktu yang diperlukan untuk mencapai solusi optimal. Salah satu cara untuk mengukur manfaat penerapan VE adalah melalui Return on

Investment (ROI) yang merupakan suatu index yang didasarkan atas biaya

untukmelaksanakan suatu studi VE pada suatu proyek dan penghematan biaya yang diperoleh sebagai hasil implementasi rekomendasi VE.

Sebagai contoh, VE pada tahap konsep telah dilakukan oleh New York

District Corps of Engineers dalam pengendalian kerusakan pantai di utara New

Jersey (Melby, 2003). Selanjutnya, penerapan VE pada tahap preliminary design antara lain telah dilakukan pada jembatan-jembatan jalan raya di Jepang (Hwang, 2003). Value study pada fase environmental assessment misalnya telah dilakukan pada Wadsworth Bypass di Amerika Serikat dengan hasil yang memuaskan sehingga dinominasikan untuk mendapat penghargaan dari AASHTO.

4.4 Faktor-Faktor Yang Menentukan Efektivitas Penerapan

Sebagai akibat perkembangan teknologi yang semakin cepat dan kompetisi pasar yang sangat ketat, tantangan yang semakin meningkat di dalam praktek VE atau VM saat ini adalah bahwa para pengguna jasa menuntut adanya studi VE yang lebih singkat dan lebih fokus, sementara ukuran dan kompleksitas proyek yang ditinjau dalam studi VE terus meningkat. Banyak peneliti melaporkan bahwa keterbatasan waktu dan sumberdaya yang tersedia untuk studi VE telah melemahkan efek metodologi ini (Shen & Liu,1997; Kelly & Male 2004). Secara menyeluruh, berbagai faktor menentukan keberhasilan studi VE. Pemahaman yang jelas tentang faktor-faktor ini sangat diperlukan untuk mengatasi kendala-kendala yang diakibatkan oleh ekspektasi yang lebih tinggi dari pengguna jasa. Gambaran mengenai faktor-faktor tersebut diuraikan berikut ini.

4.4.1 Integrasi Studi VE

Program VE perlu dipandang sebagai bagian integral dari keseluruhan proses project delivery, jadi bukan sebagai suatu entitas yang terpisah. Dengan demikian penerapan VE sebaiknya direncanakan dan dijadwalkan pada proyek untuk mendukung delivery of services yang tepat waktu, efisien dan efektif.

Di dalam proses tersebut, seperti yang telah pula diuraikan sebelumnya, untuk mencapai efek yang maksimum tanpa dampak yang tidak diinginkan terhadap jadwal proyek, VE harus dimulai pada saat dini di dalam proses desain, sebaiknya pada desain konsep, dan kemudian berlanjut pada tahap desain dan penyiapan dokumen konstruksi bila diperlukan. Perhatian utama dipusatkan pada pencapaian nilai life-cycle yang maksimum untuk pengeluaran biaya awal (first-cost) dari

anggaran proyek. Selanjutnya diusahakan adanya penurunan biaya awal sebagai hasil penerapan program.

4.4.2 Persyaratan yang ditetapkan oleh undang-undang

Suatu kuesioner survey telah dikirimkan kepada badan-badan transportasi Amerika Serikat dan Kanada serta daerah yang terpilih untuk memperoleh pemahaman mengenai praktek VE saat ini dan tantangan serta kesempatan yang ada. Lima puluh badan berpartisipasi di dalam survey tersebut. Sekitar dua per tiga responden (33 dari 50) mengindikasikan bahwa persyaratan yang ditetapkan oleh undang-undang selalu atau sering menjadi penyebab digunakannya VE. Sekitar setengah dari responden (27 dari 50) mengindikasikan bahwa VE dilakukan untuk memenuhi persyaratan pendanaan (NCHRP, 2005).

Pada sebagian besar tingkat pemerintahan di Amerika Serikat, penggunaan VE dianjurkan dan pada berbagai kasus disyaratkan. Untuk itu dalam penerapan program atau studi VE di sektor publik terdapat petunjuk dan kebijakan di berbagai lapisan pemerintahan. Sebagai contoh, pada tahun 1993 Office of Management and

Budget (OMB) Amerika Serikat mengeluarkan sirkuler nomor A-131 yang

mensyaratkan seluruh departemen dan badan federal agar menggunakan value

engineering sebagai alat manajemen bila dipandang sesuai untuk menurunkan biaya

program. Sebagai konsekuensi persyaratan OMB tersebut, U.S. Department of

Transportation (USDOT) mengeluarkan Order DOT 1395.1A untuk menetapkan

prosedur implementasi persyaratan OMB Circular A-131 dan kerangka untuk pelaksanaan VE di keseluruhan departemen tersebut. Peraturan ini menyampaikan dua kategori VE di lingkungan DOT, yaitu VE Change Proposals yang merupakan proposal yang diprakarsai oleh kontraktor dan diusulkan dalam lingkup suatu kontrak DOT, dan VE Proposals yang dikembangkan oaleh pegawai Pemerintah Federal atau personel VE dari kontraktor yang dipekerjakan oleh DOT untuk memberikan jasa VE di dalam suatu kontrak atau program.

Di Kanada, pembiayaan proyek infrastruktur transportasi umumnya dilakukan pada level propinsi. Kementrian Transportasi (Ministry of

Transportation) mengimplementasikan kebijakan yang fleksibel untuk mendukung

bahwa VE harus diterapkan pada proyek-proyek yang sesuai secara maksimum sepanjang waktu dan sumberdaya yang tersedia memungkinkan. Rencana tahunan harus dibuat oleh setiap daerah untuk menggambarkan proyek-proyek mana yang sesuai untuk penerapan studi VE di daerah tersebut berdasarkan kriteria seleksi yang didefinisikan dan pengetahuan spesifik mengenai proyek.

Di Indonesia, peraturan sejenis yang memuat klausul tentang VE seperti contoh-contoh di atas, baik pada peraturan yang terkait dengan jasa konstruksi maupun yang terkait dengan pembangunan infrastruktur publik secara spesifik, belum tersedia. Hal ini mungkin merupakan salah satu penyebab kurang terdorongnya pihak-pihak yang terkait untuk menerapkan VE walaupun dirasakan keperluannya terutama untuk proyek infrastruktur publik yang besar yang didanai oleh pemerintah.

4.4.3 Kesiapan komunitas

Hal yang kritis bagi keberhasilan yang berkelanjutan di dalam VE adalah kemampuan dan kesiapan komunitas nilai untuk mendukung program VE yang dioperasikan oleh badan-badan yang terkait. Aspek utama yang perlu mendapat perhatian adalah dukungan manajemen, dan kualifikasi tim VE serta usaha bersama pihak-pihak yang terlibat.

4.4.3.1 Dukungan manajemen

Komitmen korporasi merupakan elemen yang esensial yang diperlukan untuk suatu program VE yang berhasil. Program VE harus dapat memastikan kepada pengambil keputusan kunci bahwa usaha yang diadakan setara dengan hasil yang akan diperoleh. Manajemen senior harus terlibat dan terkait secara penuh di dalam program VE, tidak hanya pada inisiasinya tetapi juga dalam mengimplementasikan solusinya. Pelatihan terkait perlu diadakan untuk mempertahankan program VE dan semangat korporasi untuk mengalokasikan sumber daya bagi VE.

4.4.3.2 Kualifikasi Tim VE Dan Usaha Bersama Pihak Yang Terlibat

Hasil penelitian yang dilakukan oleh Shen dan Liu (2003) memperlihatkan bahwa tim VE, pengguna jasa, fasilitator, dan pihak-pihak lainnya yang secara

langsung atau tidak langsung terlibat di dalam studi mempunyai pengaruh yang signifikan terhadap keberhasilan studi VE. Ini juga berarti bahwa keberhasilan studi VE memerlukan usaha bersama dari seluruh pihak yang terlibat. Tim VE, secara khusus, memegang peranan penting di dalam usaha tersebut. Faktor-faktor yang sangat menentukan di dalam suatu tim VE adalah kualitas (kualifikasi dan pengalaman), kepribadian pemimpin tim dan para ahli yang menjadi anggotanya.

Tim VE harus bersifat mutidisiplin. Selanjutnya, persiapan yang cukup dari anggota tim merupakan prasyarat untuk pelaksanaan studi VE yang berhasil. Keberadaan individu yang dapat menjembatani aspek teknis dan manajemen program, serta yang dapat secara bersemangat mempromosikan penggunaan dan keberhasilan program VE akan sangat membantu kelancaran program.

4.5 Ukuran Proyek dan Ketersediaan Sumber Daya

Di Amerika Serikat, kebijakan pemerintah telah dikembangkan dan diimplementasikan dengan mensyaratkan studi nilai (value studies) untuk proyek-proyek dengan nilai pengeluaran yang besar. Misalnya, sebagian besar studi VE untuk infrastruktur transportasi di Amerika Serikat dilaksanakan karena proyek yang sedang ditinjau dibiayai pemerintah atau biayanya lebih dari US $25 juta seperti yang disyaratkan oleh peraturan yang berlaku. Batas biaya proyek tersebut pada sebagian besar kasus merupakan kunci yang menjamin dilaksanakannya studi VE.

Penerapan VE pada proyek-proyek yang kecil jarang atau tidak pernah dilakukan karena biasanya sumber daya yang tersedia terbatas. Selain itu, proyek yang lebih besar secara tipikal memiliki potensi yang lebih besar untuk perbaikan pelayanan karena lingkupnya dan batas pengeluarannya lebih tinggi. Sekalipun demikian, pada beberapa kasus, dipandang pantas untuk menerapkan VE pada proyek yang lebih kecil bilamana lingkupnya belum dapat dipastikan atau untuk membangun konsensus dengan stakeholders. Clark (1999) menyampaikan suatu metodologi seleksi untuk studi VE pada proyek transportasi yang kecil. Untuk itu proyek yang kecil didefinisikan sebagai proyek yang dibiayai oleh pemerintah,

bernilai kurang dari US $10 juta. Faktor-faktor yang disarankan di dalam pemilihan termasuk biaya, kompleksitas, dan dampaknya.